Пиролизный котел длительного горения: устройство. Гидролизные котлы

Пиролизные котлы

Деньги, вложенные в рекламу, приносят доход на 30-35% выше, чем те же средства, инвестированные в модернизацию и внедрение новых идей в технике и технологиях. Нам, как потребителям, не очень хотелось бы покупать продукцию, изготовленную на идеях и расчетах 50-тилетней давности, морально устаревшую, но красиво оформленную дизайнерами и правильно поданную маркетологами.

«Новинка» десятилетия

Речь пойдет о пиролизных котлах отопления. Само название говорит о сложном устройстве, использующем замысловатую схему сжигания угля или дров с целью получить максимальное количество тепловой энергии при минимальном участии человека.

Сразу стоит упомянуть о нескольких важных особенностях подобных сжигателей:

- Существуют конструкции пиролизных котлов, рассчитанных как на дровяное топливо, так и угольное, причем последнее даже более предпочтительно из-за высокой теплоты сгорания;

- Основное количество тепла выделяется при сгорании газообразных продуктов разложения дров, угля или брикета в газогенераторной каморе котла;

- Для работы котла пиролизного горения обязательно нужен управляемый поддув воздуха, зачастую с использованием электровентилятора, в этом случае без электроэнергии пиролизный котел может остановиться.

Существуют конструкции, в которых нет электронаддува воздуха, но в таком случае дымоход для пиролизного котла должен быть примерно на 30% выше стандартного, чтобы обеспечивать необходимый напор воздуха в камеру пиролизной газификации и в полость остаточного сжигания газовоздушной смеси.

Принцип работы пиролизного котла

Современный пиролизный котел правильнее назвать газогенератором. На таких устройствах работали знаменитые полуторки и ЗИСы во время войны и в первые послевоенные годы, в условиях жесточайшей нехватки бензина. Уже тогда была «отточена» на практике самая удачная конструкция пиролизной установки.

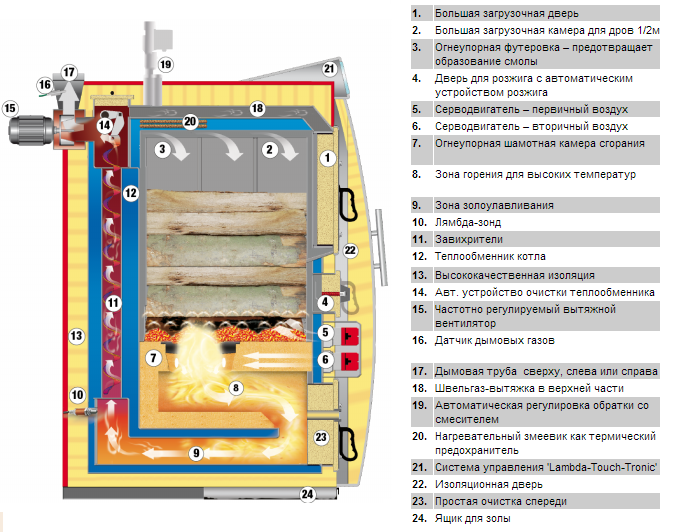

Принцип работы пиролизного котла основан на использовании трех раздельных камер:

- Камера загрузки топлива, в котором дрова или уголь подсушиваются и прогреваются до необходимой температуры;

- Пиролизная полость или камера газификации, в нее дозированно подается небольшое количество воздуха, обеспечивающее нагрев и термическое разложение топлива с превращением его в горючие газы;

- Камора горения газовоздушной смеси. Высокая температура горения и возможность точного дозирования количества воздуха позволяют сжигать топливо с приличным КПД котла;

Совет! Не обращайте внимания на рекламные заверения в универсальности пиролизных котлов, все они крайне чувствительны к содержанию влаги в топливе, ее не должно быть больше 25%.

Особенности конструкции пиролизного котла

Сама задумка в построении пиролизного двухступенчатого сжигания очень удачна. Процесс горения чище и стабильнее, без недогаров топлива в золе. Сам по себе процесс сжигания дров малоинтересен, нужно еще как-то передать высвобожденное тепло в воздух отапливаемого помещения. Благодаря такой организации пиролиза и тепловыделения, оказалось достаточным просто построить пиролизные котлы длительного горения с водяным контуром. Снимать тепло с очага горения и передавать можно так же, как в обычном газовом котле, и так же просто регулировать его работу.

Верхние и нижние камеры пиролизного котла, в чем их отличие

По исполнению различают конструкции котлов пиролизного горения с верхним и нижним расположением каморы сжигания продуктов возгонки топлива.

Принцип и различия в устройстве котла понятны из схем и рисунков. В системе с нижним расположением каморы газификации проще обслуживать и зачищать от золы колосники и накопители. В конструкциях с верхним положением пиролизной камеры легко обеспечить загрузку топлива на сутки без использования бункеров и специальных подавателей. Конкурент с нижней камерой без бункера отработает закладку дров за 7-8 часов.

Как горит топливо в пиролизных котлах

В обоих случаях в пиролизном котле используется первичный и вторичный воздух. Первичный подается в крайне ограниченном количестве в отсек газификации. Это место можно назвать сердцем пиролизного котла, его КПД и тепловая эффективность определяется именно способностью глубоко и качественно газифицировать топливо, невзирая на его количество, качество и способность к возгонке.

На этапе пиролизной газификации топлива все тепло от тлеющего топлива стараются сохранить в объеме камеры, для этого объем камеры теплоизолируют от внешней среды и зачастую выполняют из керамики, стойкой к самым агрессивным соединениям, которых полно, например, в сернистых углях. Иногда вместо капризной керамики используются специальные марки чугуна, неплохо показавшего себя в работе. Обычная сталь прогорит до дырок в течение нескольких недель. По этому признаку легко отличить приличный пиролизный котел от имитации хорошего котла.

Кроме того, в отдельных вариантах пиролизных котлов придуманы топливные бункеры, позволяющие подавать дрова в камеру газификации топлива. Теперь владельцу достаточно позаботиться об однократной в течение суток загрузке отсека с дровами или углем и периодически удалять шлак и твердые отходы из накопителя.

Регулировка и управление пиролизными котлами

Теоретически глубина полезного использования топлива может достигать 90% только на качественном дровяном топливе. К сравнению: обычный котел на дровах выдавливает максимум 50-60%. Все остальные рассказы – выдумки маркетологов.

Очень многое в работе пиролизного котла зависит от стабильности работы автоматики. Если сжигаются дрова, состав продуктов газификации у любых сортов древесины примерно одинаков, с небольшим отличием в калорийности и объеме выделившихся горючих газов. В таких условиях очень легко поддерживать подачу оптимального количества вторичного воздуха, чтобы не выдувать лишним воздухом тепло в трубу.

В случае угля все намного серьезнее. Газификация угля – процесс очень сложный, и для правильного глубокого газообразования нужна сложная система управления, поэтому многие производители пиролизных котлов вообще отказываются от работы с подобным топливом.

Проблемы газификации угольного топлива

Процесс газификации топлива очень сложный и многогранный, требует точного дозирования воздуха. Самые дешевые варианты пиролизных котлов вообще не рассчитаны на другую работу, кроме как на дровах или дровяных пеллетах. Дело в том, что газификацию или термовозгонку древесины можно вообще не контролировать. Достаточно нагреть дрова в замкнутом объеме до 270-300 градусов, и дальше процесс газообразования пойдет в автоматическом режиме, без подвода воздуха или тепла.

Продукты газификации угля очень сильно зависят от сортности и марки угля, теплового режима. Причем калорийность газов и температура может очень сильно «гулять» в зависимости от температуры газификации и количества подаваемого первичного воздуха. Если автоматика неправильно отрегулирована, из-за высокой температуры в камере дожигания можно сжечь теплообменник и получить аварию.

По отзывам владельцев пиролизных котлов, зачастую приходится чуть ли не вручную подбирать оптимальную марку угля и размер кусков. Обычно в таком случае для запуска котла используют дрова, и далее переводят на уголь или угольный брикет.

Преимущества пиролизных котлов перед обычными топками

Пиролизный способ более экономичен. Даже самый дорогой котел обычной конструкции не в состоянии полноценно сжигать уголь, в лучшем случае остаток несгоревшего топлива в шлаке составит 10-18%. На электростанциях в условиях промышленного сжигания с «подсветкой» мазутом или природным газом недогар угля составляет 5-10%.

Хорошее качество горения позволяет сжигать топливо с получением минимального количества вредных и канцерогенных веществ. Но если в конструкции пиролизного котла произошла разгерметизация задвижек или люков, возможно появление в помещении утечек угарного газа, являющегося основным компонентом продуктов газификации топлива.

Пиролизный котел сложнее в обслуживании, его эффективность напрямую зависит от качества и надежности автоматики. Кроме того, нормальная устойчивая работа возможна только при загрузке не менее трети от штатного количества топлива, при этом есть определенные ограничения на размер кусков и влажность.

Самодельный пиролизный котел

Нашему человеку по плечу любая задача. Самодельные пиролизные котлы с верхней камерой давно изготавливают своими руками из подручных материалов и старых пропановых баллонов. Вместо стационарной верхней крышки используют съемную с трубой, и, конечно, в такой конструкции пиролизного котла напрочь отсутствует всякая автоматика, поэтому работают они, как правило, на отработанном масле и дровах.

Заключение

Несмотря на относительную «древность» газогенерации, пиролизные котлы можно считать свежей идеей, воплощение которой потребовало использование современных средств автоматики и управления качеством горения. Следующим шагом в разработке котлов будет так называемое беспламенное горение, при котором топливо окисляется при очень низкой температуре 200-300о с минимальными потерями тепла.

bouw.ru

Способ сжигания гидролизного лигнина в топке котла

Использование: для сжигания топлива, в частности лигнина - отхода гидролизного производства. Сущность изобретения: в способе сжигания гидролизного лигнина в топке котла путем предварительной подсушки, дозированной подачи материала в топку котла и сжигания, подсушку лигнина осуществляют воздухом, распределяя материал на колосниковой решетке котла слоем толщиной 100 - 150 мм, а в топку подают материал, имеющий влажность не более 60%, поддерживая при этом расход 1,5 - 2,5 кг/с. При этом подсушку лигнина осуществляют пульсирующим потоком воздуха, дозированную транспортировку материала в топку осуществляют под действием вибрации, подвергают вибрации колосники. Кроме того, подсушку лигнина осуществляют воздухом, нагреваемым теплом отходящих дымовых газов, а одновременно с лигнином в топку котла периодически подают дополнительное топливо, например мазут, в количестве 5 - 20% от массы подаваемого лигнина. 6 з.п. ф-лы, 1 ил.

Предлагаемое изобретение относится к технологии сжигания топлива и, в частности, лигнина - отхода гидролизного производства.

Лигнин является многотоннажным отходом гидролизного производства. Выход лигнина по отношению к объему перерабатываемого древесного сырья составляет около 40%. В настоящее время значительная часть лигнина не находит применения и вывозится в отвал. При этом под лигнин занимаются большие земельные участки, загрязняются придорожные зоны и территория, прилегающая к свалкам, при длительном хранении лигнин самовозгорается. Все это наносит значительный экономический и экологический ущерб окружающей среде. Кроме того, вывозка лигнина, его складирование, содержание отвалов требуют значительных материальных и трудовых затрат. Известны технологии утилизации лигнина путем сжигания его в топках паровых котлов различной конструкции с предварительной его подготовкой: подсушкой и размолом. Недостатки технологий по сжиганию лигнина с предварительной его подсушкой и размолом состоят в следующем. Применение сушильных комплексов и схем размола топлива требует дополнительных затрат на специальное оборудование, влечет увеличение эксплуатационных затрат, снижает экономическую эффективность утилизации лигнина. Велика взрывоопасность отделения сушки. Кроме того, известные технологии не обеспечивают достаточно высоких технико-экономических показателей. В схеме сушки и в топку котла вместе с лигнином вдувается до 5 кг/кг лигнина холодного воздуха, что ухудшает режим горения, требует повышенного расхода топлива. В схеме размола также требуется для поддержания стабильного режима сжигания дополнительный расход топлива (до 40%). За прототип принята переработка лигнина по двухконтурной разомкнутой схеме при сушке в две стадии - вначале уходящими газами котла, затем топочным. Эта схема не требует специального сушильного оборудования и не ухудшает режима горения за счет подачи в топку холодного воздуха, но в то же время лигнин сжигается только совместно с дорогостоящим природным газом или мазутом [1]. С целью полного использования сырьевой базы на основе отходов лигнина и повышения эффективности сгорания топлива в способе сжигания гидролизного лигнина в топке парового котла, включающем предварительную подсушку, дозированную подачу материала в топку котла и сжигание, подсушку лигнина осуществляют воздушным потоком, распределяя материал на колосниковой решетке котла слоем толщиной 100-150 мм, а в топку подают материал, имеющий влажность не более 60%, поддерживания при этом расход 1,5-2,5 кг/с. Подсушка лигнина может осуществляться пульсирующим воздушным потоком, а дозированную транспортировку материала в топку котла осуществляют под действием вибрации. Кроме того, для повышения эффективности сгорания лигнина колосник подвергают вибрированию. Кроме того, одновременно с лигнином в топку котла может периодически подаваться дополнительное топливо, например мазут, в количестве 5-20% от массы подаваемого лигнина, а подсушка лигнина может осуществляться воздухом, который нагревается теплом отходящих дымовых газов. Техническая сущность предлагаемой технологии заключается в том, что выбранные оптимальные технологические параметры позволяют осуществлять максимально эффективное сжигание лигнина. Распределение лигнина на колосниковой решетке котла слоем толщиной 100-150 мм и подача через этот слой воздушного потока способствуют тому, что снижается влажность лигнина до 60%, происходит разрыхление слоя лигнина, что способствует его лучшему сгоранию. Кроме того, подаваемый через слой лигнина воздушный поток выносит в систему сгорания подсушенные мелкие частицы лигнина, которые сгорают мгновенно. Поступающий в топку лигнин влажностью не более 60% подвергается одновременно и сушке (возгонка воды), и сжиганию. При расходах лигнина 1,5-2,5 кг/с в данной технологической цепочке обеспечивается практически полное сгорание лигнина. Подсушка лигнина пульсирующим воздушным потоком повышает ее эффективность, снижает влажность подаваемого в топку лигнина, повышает его рыхлость, что в конечно итоге повышает эффективность сжигания. Этому также способствует и дозированная подача материала в топку под действием вибрации (в этом случае нет зависания материала, и он поступает в топку равномерно). А за счет вибрации колосника и доступа кислорода воздуха к сжигаемому материалу увеличивается его эффективность сгорания и, кроме того, и колосник хорошо очищается от зоны. Использование подогретого воздуха повышает эффективность сгорания. В некоторых случаях (запуск котла, необходимое повышение КПД котла для нужд производства) возможна одновременная с лигнином подача в топку котла и дополнительного топлива, например мазута, в количестве 5-20% от массы подаваемого лигнина. Сравнение предложенного технического решения с прототипом показывает, что оно отличается от него признаками, заявленными в отличительной части формулы изобретения. Сравнение предложенного технического решения не только с прототипом, но и другими решениями по сжиганию лигнина в котлах показывает, что: - известно использование подушки материала (лигнина) воздухом, однако не известна подсушка его пульсирующим воздушным потоком; - известно использование вибрации для предотвращения зависания материала в бункерах, однако не известна дозированная транспортировка материала под действием вибрации. - известно использование в качестве топлива лигнина и мазута, однако при использовании основного топлива - лигнина периодическое использование дополнительного топлива на период запуска котла в других неординарных ситуациях не известно. В то же время совокупность известных и неизвестных признаков позволяет достичь поставленной выше цели. Технологические параметры способа выбраны из следующих условий. Толщина слоя лигнина 100-150 мм, распределяемого на колосниковой решетке, выбрана экспериментальным путем. Слой лигнина этой толщины обеспечивает с одной стороны его достаточную подсушку подогретым воздушным потоком от тепла отходящих дымовых газов, а с другой стороны этим потоком уносятся в зону сгорания мелкие частицы лигнина, которые быстро сгорают. Толщина слоя менее 100 мм повышает степень подсушки лигнина, но, с другой стороны, снижается количество сжигаемого лигнина. При толщине слоя более 150 мм становится недостаточной степень подсушки и для сжигания лигнина требуется введение обязательного дополнительного дорогостоящего топлива типа мазута, что тоже снижает технико-экономические показатели процесса утилизации лигнина. Подача в топку котла материала влажностью более 60% затрудняет процесс сжигания лигнина и требует также дополнительной подачи топлива. Расход лигнина, сжигаемого в топке, выбран из следующих условий. При расходе менее 1,5 кг/с процесс утилизации малоэффективен (переработка малых объемов, необходимость подача дополнительного количества дорогостоящего топлива). Расход более 2,5 кг/с нецелесообразен, так как требуется дополнительная подача топлива для эффективного сжигания всей массы лигнина. Для повышения эффективности подсушки, а следовательно, и повышения производительности и эффективности процесса утилизации лигнина подсушка может осуществляться пульсирующим воздушным потоком. При этом снижается влажность лигнина и повышается рыхлость подаваемого материала, что способствует эффективности сжигания лигнина. Кроме того, для этих же целей на подсушку подают воздух, нагреваемый отходящими дымовыми газами. Для повышения эффективности сгорания лигнина дозированная подача материала в топку также может осуществляться под действием вибрации, а также за счет вибрации колосника. При вибрации колосника происходит лучшее очищение его от зоны, что способствует лучшему доступу кислорода воздуха. Одновременно с лигнином в топку котла может периодически подаваться дополнительное топливо, например мазут, в количестве 5-20% от массы подаваемого лигнина. Дополнительное топливо (мазут) в виде "подсветки" подается при запуске котла и выходе его на режим нормального горения, а также в зависимости от влажности подаваемого лигнина для повышения технологических показателей котла в зависимости от нужд производства. Способ реализуется следующим образом (см. фиг. 1). Гидролизный лигнин из-под циклонов (сцеж) влажностью 65-70% ленточным транспортером 1 подается в бункер, откуда подается самотеком (либо под воздействием пульсирующего воздушного потока) через шибер 3, регулирующий толщину слоя лигнина, на колосниковую решетку 4 парового котла 5. Причем подаваемый материал может подвергаться вибрации. Лигнин сгорает, а дымовые газы, частично унося с собой несгоревшую мелкую фракцию лигнина, поступают в циклон для очистки, а затем выбрасываются в атмосферу. Кроме того, возможна подача воздуха, нагретого от дымососа 8 бесконтактным способом, на подсушку. Образовавшаяся в результате сжигания лигнина зола через колосниковые решетки 4 и колосники 6 просыпается в золовую камеру 7, откуда периодически убирается. Зола лигнина по своим качествам аналогична древесной золе и может быть использована в качестве удобрения в сельскохозяйственном производстве. Способ осуществляется следующим образом. Пример 1. Лигнин влажностью 70% из-под циклонов подают ленточным транспортером 1 в бункер 2. Шибер 3 устанавливают таким образом, чтобы расстояние между стенкой и нижним срезом шибера составляло 130 мм, что обеспечивает на выходе из бункера толщину слоя лигнина 130 мм. Расход лигнина 2,1 кг/с. Через колосниковую решетку 4 через слой лигнина постоянно проходит воздушный поток, создаваемый дымососом. Влажность лигнина при этом снизилась до 55%. Мелкие частички лигнина уносятся воздушным потоком в топку и мгновенно сгорают. Лигнин сгорает на колоснике, зола ссыпается в золовую камеру 7, откуда периодически убирается, а дымовые газы, пройдя конвективную часть парового котла, отсасываются дымососом 8 и поступают для очистки в циклон, после чего сбрасываются в атмосферу. Давление пара 5 ати, температура пара 160oC. Производительность котла 7,56 т лигнина/ч. Однако было отмечено следующее. При влажности подаваемого лигнина 70-75% на выходе из бункера наблюдалось кратковременное зависание материала. Вибрационное воздействие известными устройствами (электровибраторы, пневмовибраторы) на стенку бункера полностью устраняет этот момент. Кроме того, вибрационное воздействие теми же вибрационными устройствами на сходящий в топку материал и вибрация колосника, а также подача на подсушку лигнина воздуха, нагреваемого отходящими дымовыми газами, способствуют понижению влажности материала до 45-50%, повышают его рыхлость и повышает эффективность сжигания. Становится возможной подача материала слоем 150 мм, расход - 2,5 кг/с, производительность котла по лигнину возрастает до 8340 кг/ч (20 т/сутки). При запуске котла и в случаях, требующих увеличение паро- и водопотребления, в топку котла подают дополнительное топливо, например мазут, в количестве 5-20% от массы подаваемого лигнина, в зависимости от влажности лигнина и необходимого увеличения теплофизических параметров. Несмотря на снижение теплотехнических характеристик работы котла, утилизация лигнина путем его сжигания в топке парового котла является экономически целесообразной операцией по следующим соображениям. 1) Вместо дорогостоящего топлива для производства теплореагентов (пар, горячая вода) для нужд собственного производства используется отход этого же производства. 2) Утилизация лигнина путем его сжигания устраняет затраты на его транспортировку, устройство и содержание отвалов. 3) Улучшается экологическая ситуация за счет устранения загрязнения окружающей среды. 4) В результате утилизации лигнина образуется отход (зола), который в дальнейшем может быть использован в качестве удобрения в сельскохозяйственном производстве.Формула изобретения

1. Способ сжигания гидролизного лигнина в топке котла путем предварительной подсушки, дозированной подачи материала в топку котла и сжигания, отличающийся тем, что подсушку лигнина осуществляют воздухом с распределением материала на колосниковой решетке котла слоем толщиной 100 - 150 мм, причем в топку материал подают с влажностью не более 60% и поддерживают его расход в количестве 1,5 - 2,5 кг/с. 2. Способ по п.1, отличающийся тем, что воздух подают пульсирующим потоком. 3. Способ по п.1, отличающийся тем, что дозированную подачу материала в топку котла осуществляют под действием вибрации. 4. Способ по пп.1 и 3, отличающийся тем, что колосники решетки подвергают вибрации. 5. Способ по п. 4, отличающийся тем, что колосники решетки подвергают периодической вибрации. 6. Способ по п.1, отличающийся тем, что одновременно с лигнином в топку котла периодически подают дополнительное топливо, преимущественно мазут, в количестве 5 - 20% от массы подаваемого лигнина. 7. Способ по п.1, отличающийся тем, что подсушку лигнина осуществляют воздухом, нагреваемым теплом отходящих дымовых газов.РИСУНКИ

Рисунок 1www.findpatent.ru

Пиролизный котел: принцип работы и внутреннее устройство, обзор популярных котлов длительного горения

Из всех имеющихся на сегодняшний день вариантов твердотопливного обогрева помещений пиролизный способ представляет наибольший интерес. Отопительные твердотопливные агрегаты данного типа также называются газогенераторными. Главное достоинство пиролизных котлов – высокий, достигающий 85%, КПД и возможность регулирования мощности, как правило, в пределах 30-100%.

Принцип работы отопительного оборудования с пиролизным сжиганием топлива

Основным отличием работы этих агрегатов является то, что в процессе сжигания топлива горит не только оно само, но и газ, который выделяется из топлива при высокой температуре. Во время этого процесса не образуется сажа и скапливается минимальное количество золы.

В энергоустановках с пиролизным сжиганием, благодаря высокой температуре в топливном бункере и недостатку кислорода, твёрдое топливо разлагается на два компонента. Первый – твёрдый остаток (в случае использования дров – древесный уголь) и второй, летучий, пиролизный газ. Этот процесс протекает с выделением тепла, которое досушивает топливо в котле и подогревает поступающий в зону горения воздух.

Появившийся газ проходит через специальную форсунку, смешиваясь с кислородом воздуха. При горении пиролизный газ образует чистое пламя жёлтого или практически белого цвета. Сгорая, газ взаимодействует с активным углеродом, что обеспечивает почти полное отсутствие вредных примесей в уходящих дымовых газах.

Топливом для данного типа агрегатов могут служить: все виды древесины, её отходы и прессованные древесные брикеты, влажность которых не должна превышать 20%. Пиролизный котёл на одной закладке топлива может работать сутки и даже больше, благодаря чему он получил название отопительного устройства длительного горения.

Наиболее популярные марки котлов длительного горения

Производители предлагают целый ряд отопительных устройств, работающих по принципу пиролизного сжигания топлива:

- Термохимические энергоустановки, носящие название «Котлы Попова», служат для нагрева жидкого или воздушного теплоносителя. Принцип работы котла Попова заключается в процессе образования из твёрдого топлива при высоких температурах пиролизного газа с последующим его дожиганием в специальной камере. Применяется это оборудование, в основном, для отопления теплиц, бань, саун, парников, просушки сельскохозяйственной продукции и пиломатериалов. Основным отличием этих энергоустановок от большинства пиролизных агрегатов является их независимость от источника электропитания.

- Пиролизные котлы «Буржуй К» производятся Костромской компанией «ТеплоГарант». В зависимости от мощности, они могут применяться для отопления коттеджей, складов, магазинов, детских садов, животноводческих комплексов. С топкой может справиться даже необученный персонал. При соблюдении правил эксплуатации «Буржуй К» совершенно безопасен.

- Котлы длительного горения «ТРАЯН» могут работать на любом виде твёрдого топлива: угле, дровах, торфобрикетах, древесных брикетах. Благодаря встроенному контуру охлаждения, этот агрегат совершенно безопасен, поскольку защищён от перегрева. «ТРАЯН» легко интегрируется в уже существующие системы отопления, для его установки не требуется специального разрешения контролирующих инстанций.

- «Будерус» – пиролизные котлы с охлаждающим теплообменником, изготавливаются мощностью от 18 до 38 кВт. Основное топливо – древесина, влажность которой не должна превышать 20%. Оборудование поставляется с собранным корпусом, установленной облицовкой и теплоизоляцией.

Одной из разновидностей данного типа оборудования являются металлические котлы, предназначенные для пиролизного сжигания отработанного масла. Как правило, это самодельные устройства, которые могут служить для обогрева гаражей, мастерских, бань, теплиц.

Основными недостатками пиролизного отопительного оборудования являются его зависимость от электроснабжения и более высокая, в сравнении с традиционными твердотопливными котлами, стоимость. Минимальная цена пиролизных котлов отечественного производства составляет примерно 1200-1300 долларов.

kotel-otoplenija.ru

Котлы специального назначения

Котлы специального назначения

Котельные агрегаты, встроенные в технологическую цепь при производстве каких-либо продуктов, называются энерготехнологическими агрегатами.

Энерготехнологический котел СЭТА-Ц-100 (для сжигания 100 т/сут жидкой серы) используется в процессе производства серной кислоты из серы или сероводорода. Котельный агрегат разработан ЦКТИ имени И. И. Ползунова и Белгородским заводом энергетического машиностроения. Включение котла СЭТА-Ц-100 в технологическую линию производства серной кислоты показано на рис. 7-31.

Со склада 1 жидкая сера после фильтрации подается насосом к форсункам котла. На выходе из топочного блока 2 температура газов составляет 715 °С. Затем газы направляются в смеситель 4, где их температура снижается до 450 °С за счет присадки холодного воздуха. С этой температурой газы поступают на первый слой контактного аппарата 9. В результате окисления S02 в S03 температура газов повышается до 600 °С и они направляются в пароперегреватель 3. Из пароперегревателя газы с температурой 500 °С поступают на второй слой контактного аппарата. Теплота, выделившаяся в последующих слоях контактного аппарата, используется для подогрева воздуха в подогревателях 7 и 8. Воздух, подаваемый для горения, предварительно проходит подсушку в калорифере 6 и вентилятором 5 направляется в подогреватели 7 и 8.

На рис. 7-32 показана конструктивная схема котла СЭТА-Ц-100. Котельный агрегат оборудован циклонной топкой, разработанной ЦКТИ имени И. И. Ползунова и Невским химическим заводом. В результате испытаний циклонной топки было установлено, что в ней эффективно сжигается сера или сероводород с коэффициентом избытка воздуха 1,05-1,2. Котел СЭТА-Ц-100 водотрубный с естественной циркуляцией, рассчитан на работу под наддувом до 3 кПа. Он состоит из циклонной топки 1, радиационной камеры охлаждения 2, конвективного пучка 3, пароперегревателя 4, барабана 5 и пароохладителя.

Двухкамерная циклонная топка оборудована шестью воздушными тангенциально направленными соплами (три в форкамере и три в основном циклоне). Подача жидкой серы осуществляется тремя форсунками механического распыления, установленными на фронтовой стене форкамеры. Газоплотность топки обеспечивается двойной обшивкой с подачей воздуха в межобшивочное пространство. Воздух, подаваемый в межобшивочное пространство, используется для горения. Через радиальные сопла пережима подается примерно 15% воздуха. За счет этого воздуха осуществляется дожигание паров серы на выходе из топки.

Продукты сгорания охлаждаются в цилиндрической цельносварной радиационной камере и в конвективном пучке, выполненных из газоплотных панелей. Радиационная камера и конвективный пучок представляют одно целое - топочный блок. Пароперегреватель устанавливается после конвективного пучка или в рассечку между слоями контактного аппарата.

Испытания котла, выполненные ЦКТИ па двух различных технологических линиях, показали, что агрегат работал надежно, обеспечивая требуемые параметры газа перед контактным аппаратом при нагрузке технологической линии от 50 до 103 %. Расход пара, вырабатываемого котлом в зависимости от нагрузки технологической линии, составил 4,5-8,5 т/ч.

В процессе варки целлюлозы образуются жидкие отходы производства, связанные с химикатами - отработанные щелока. Они представляют собой сильно обводненные остатки древесины. После упаривания щелока имеют влажность Wp=50% и представляют собой жидкость, которая может перекачиваться к месту их использования обычными насосами.

Низшая теплота сгорания сухой массы щелоков составляет 11,3-13 МДж/кг, а минеральная часть состоит из химикатов, которые желательно выделить и возвратить в технологический цикл варки целлюлозы путем их огневой обработки в топках котлоагрегатов. Варка целлюлозы осуществляется двумя способами: сульфатным (наиболее перспективным) и сульфитным. При варке сульфатным способом исходный варочный раствор содержит NaOH и NaS.

Сжигание сульфатных щелоков и регенерация содержащихся в них химикатов осуществляется в содорегенерационных агрегатах (СРК). Сжигание щелока в СРК производится путем грубого его распыления в призматической топочной камере большой высоты. Капли щелока, выдаваемые форсунками, падают на под топочной камеры, проходя на своем пути стадии подсушки, выделения и выгорания летучих и частичного выгорания углерода кокса. Сухой остаток с небольшим содержанием углерода накапливается на поду топки, образуя кучу. На поду топки происходит газификация остаточных горючих веществ и основной процесс восстановления Na2SO>4, содержащегося в щелоке. Химикаты и минеральные составляющие накапливаются на поду топки в виде жидкого расплава и затем удаляются через летки в специальную емкость. Расплав, являющийся технологическим продуктом, вырабатываемым содорегенерационным агрегатом, состоит из ПаССЦ и Na2S.

На рис. 7-33 показана конструктивная схема котла унифицированной серии СРК-350 и СРК-700, разработанная Белгородским заводом энергетического машиностроения с участием ЦКТИ. Расход сухого щелока для этих агрегатов соответственно составляет 350 и 700 т/сут, а наропронзводительность 50 и 100 т/ч при выработке пара с давлением 4 МПа и температурой 440 °С. Энерготехнологические агрегаты СРК-350 и СРК-700 разработаны в газоплотном исполнении. Унифицированные СРК не имеют котельного пучка, вместо которого развита поверхность нагрева пароперегревателя и защищающих его ширм.

Котлы специального назначения, предназначенные для использования теплоты газов, покидающих технологические установки, или для энергетического использования производственных и бытовых отходов, называются котлами-утилизаторами. Конструкция котлов-утилизаторов весьма разнообразна и в значительной степени зависит от используемого теплоносителя и состава сжигаемых отходов. При выборе конструкций и условий работы котлов-утилизаторов необходимо учитывать агрессивный характер используемых газов, их запыленность, состав сжигаемых производственных н бытовых отходов. Так, например, газы, покидающие печи для обжига серосодержащего сырья, содержат оксиды серы, которые при определенных условиях вызывают коррозию поверхностей нагрева. Коррозия поверхностей нагрева возможна также при использовании газов, содержащих оксиды фосфора, ванадия и др. Газы промышленных печей, содержащие унос, могут вызывать эрозию поверхностей нагрева или их интенсивное загрязнение.

Отходы производства по переработке древесины, имея высокий энергетический потенциал, характеризуются в то же время высокой влажностью на рабочую массу (до70 %), плохой сыпучестью и размолоспособностью, высокой приведенной зольностью и очень высоким содержанием летучих (до 80 % на сухую массу).

Твердые бытовые отходы (бытовой мусор, выбрасываемый населением) являются смесью разнообразных составляющих. В них содержатся бумага, картон, древесина, целлофан, пластмассы, кожа, резина, текстиль, кости, металл, стекло, черепица, пищевые отходы, смет улиц и т. п. Твердые бытовые отходы как топливо не имеют стабильного состава. Их влажность может колебаться в широких пределах, от 25 до 50 %. В среднем в различных городах СССР низшая теплота сгорания на рабочую массу твердых отходов составляет 7,2-5,2 МДж/кг.

На рис. 7-34 показана принципиальная схема котла-утилизатора для использования теплоты газов, покидающих нагревательные, мартеновские и другие печи. Котлы специального назначения этого типа и однобарабанные с многократной принудительной циркуляцией.

Компоновка котла П-образная. По ходу газов последовательно расположены первая секция испарительной поверхности нагрева, пароперегреватель, секции испарительной поверхности нагрева и водяной экономайзер. Очистка поверхностей нагрева от наружных загрязнений осуществляется обмывкой и паровой обдувкой. Паропроизводительность таких котлов-утилизаторов зависит от количества газов, теплота которых утилизируется.

Котлы специального назначения выпускаются заводами-изготовителями производительностью от 6 до 43 т/ч при давлении пара 1,1; 1,8 и 4,5 МПа ; с выработкой как насыщенного, так и перегретого пара.

На рис. 7-35 показана конструктивная схема серии унифицированных котлоагрегатов паропроизводительностью 35, 50 и 75 т/ч с давлением 2,4 МПа и температурой перегрева 250 °С для сжигания отходов гидролизного производства (лигнин, швельгазы и другие отходы). Котлоагрегаты разработаны Белгородским заводом энергетического машиностроения и ЦКТИ.

На предприятиях гидролиза древесины кроме твердых отходов могут образовываться жидкие и газообразные отходы.

Лигнин представляет собой высоковлажную (1КР≤65%) сыпучую массу, похожую на фрезерный торф. Низшая теплота сгорания рабочей массы лигнина – примерно 6,9 МДж/кг, жидких отходов – примерно 4,6 МДж/кг. Газообразные отходы имеют низшую теплоту сгорания около 1,7 МДж/кг, и, по существу, требуется их термическое уничтожение с последующей утилизацией теплоты.

В связи с низкой теплотой сгорания отходов в топке котла предусмотрено сжигание мазута.Таким образом, котел для сжигания отходов гидролизного производства является многотопливным агрегатом. При сжигании твердых отходов предусмотрена их подсушка топочными газами по замкнутой схеме пылеприготовления с мельницами-вентиляторами (см. рис. .5-9 и 5-30) и пылеконцентраторами.

Профиль котлов производительностью 35, 50 и 75 т/ч одинаков. Наращивание производительности достигается за счет изменения ширины котла путем увеличения числа стандартных топочных блоков, развития поверхностей нагрева пароперегревателя, водяного экономайзера, воздухоподогревателя. Топка и верхняя часть конвективного газохода выполнены газоплотными.

На рис. 7-36 показан котел-утилизатор для сжигания твердых бытовых отходов, разработанный институтом «Гидроком - мунэнерго» совместно с институтом «Теплопроект», Бийским котельным и Кусинским машиностроительным заводами при участии Академии коммунального хозяйства имени К. Д. Памфилова. В основу разработки котла-утилизатора взят котлоагрегат ДКВР-10-14 с внесением минимальных необходимых изменений его трубной части. Под котлом установлена топка с валковой решеткой. Решетка работает следующим образом. Плунжер питателя по всей ширине решетки сбрасывает отходы на первый валок, с высоты 1 - 1,5 м на горящий слой. Валки медленно вращаются с. различной скоростью, так как каждый валок имеет свой вариаторный привод, позволяющий регулировать скорость валков в зависимости от требуемого срока пребывания отходов в топке. Отходы волнообразно перемещаются: с валка на валок и при этом хорошо прошуровываются. Taк как валки медленно вращаются, то половина каждого из ни: периодически выходит из зоны горения, что обеспечивает хорошее охлаждение колосников, изготовленных из чугуна. Тепловая нагрузка зеркала горения решетки составляет примерно 0,5 МВт/м2.

Продукты сгорания из неэкранированной топочной камеры через ее горловину направляются в камеру догорания, образованную боковыми, фронтовыми и задними экранами котла. Диаметр труб экранов 51 мм. Шаг труб боковых экранов 80 мм, а фронтового и заднего экранов 130 мм. Из камеры догорания продукты сгорания направляются в промежуточную камеру, экранированную трубами диаметром 51 мм и шагом 160 мм. После промежуточной камеры продукты сгорания продольно омывают конвективные пучки и затем направляются в стальной гладкотрубный водяной экономайзер. Экономайзер состоит из двух пакетов змеевиков и имеет обводной газоход для пропуска части газов помимо пакетов. Очистка конвективного пучка от наружных загрязнений производится с помощью паровых обдувочных аппаратов, а поверхности нагрева водяного экономайзера - дробеочисткой.

toplivopodacha.ru

Пиролизный котел длительного горения: твердотопливные котлы, отзывы, цена

Несмотря на стремительные темпы развития городов и сел, многие районы в нашей стране остаются все еще негазифицированными. Для хозяев домов без газа пиролизный котел длительного горения представляет наибольший интерес.

Обыкновенные твердотопливные котлы уходят в прошлое, ведь они доставляют массу неудобств потребителям. Помимо затрат на большое количество древесины топливо необходимо подкидывать в котел каждые 3-4 часа. Постоянный уход за таким котлом – чистка от внутренних загрязнений, регулярная поддержка необходимого уровня тепла подталкивает людей искать другие способы обогрева.

Твердотопливные пиролизные котлы стали настоящим спасением для многих семей. Разработчики котла смогли усовершенствовать систему, тем самым существенно повысив показатели эффективности и экологичности данного агрегата. С помощью электричества удалось автоматизировать процесс, а значит, и отрегулировать бесперебойную работу котла.

↑Принцип работы

Главный принцип длительной работы пиролизного котла состоит в сжигании древесного газа. В этом и заключается главное отличие данного агрегата от обыкновенных твердотопливных котлов, где тепло – результат сгорания древесины. Сжигая топливо без остатка, пиролизный котел выделяет большие объемы тепла, что позволяет наиболее эффективно отапливать помещение.

Пиролизный котел имеет две камеры сгорания и одну камеру для отходов:

- В верхнюю камеру загружается топливо и именно там происходит первый этап распада древесины.

- Доступ воздуха в камеру перекрыт, в результате чего происходит экзотермическая реакция.

- При температуре сжигания 200 – 800 °С в камере образуются две важных составляющих вторичного сырья: древесный уголь и пиролизный газ.

- Уже на данном этапе в камере выделятся тепло, которое идет главным образом на просушку топлива, а также подогрев воздуха поступающего в зону горения.

В средней камере температура сжигания еще более высокая, около 1100 – 1200°С. При такой температуре поступивший воздух способствует возгоранию пиролизного газа, в результате чего выделяется колоссальный объем тепловой энергии. В камере имеется дымосос, который создает тягу для воспламенения газа.

Продукты отходов хоть и в малом количестве, но также имеют место быть. Сажа и зола собираются в нижней камере, которую необходимо периодически очищать от загрязнений.

Степень загрязнения зависит от объемов потребляемого сырья, а также частоты пользования агрегатом.

↑Количество топлива для работы котла

Благодаря рациональной внутренней системе пиролизного котла наблюдается низкий расход топлива по сравнению с традиционными котлами. Однако на количество потребляемого сырья влияют и внешние факторы. Расход топлива зависит от ряда показателей:

- Влажность дров не должна превышать 20%. При такой сухости древесины уровень КПД будет наиболее высоким. Система исправно работает даже при загрузке дров имеющих 50 % влажности, однако на их обсушку будет уходить большое количество выделяемого тепла, а значит, эффективность работы значительно снизиться.

- В качестве топлива экономичней всего использовать именно древесину. Уголь и торф не смогут произвести такого же количества пиролизного газа, чтобы обеспечить высокий уровень теплоотдачи.

- Заданная температура помещения, которую котел должен поддерживать. Чем ниже температура, тем меньше дров будет идти в расход.

- Уличная температура. Чем больше диапазон перепада уличной и заданной температуры помещения, тем большее количество топлива расходуется для образования тепла.

- Характеристики отапливаемого помещения: метраж, уровень теплоизоляции дома.

- Расположение отопительной системы.

При покупке котла следует учитывать в первую очередь габариты помещения. Существуют отопительные пиролизные котлы, способные обогреть до 14000 кв. метров. Если котел имеет слишком маленькую мощность, то соответственно частота полного сгорания топлива будет увеличиваться.

↑Преимущества и недостатки пиролизных котлов

Стремительный прорыв в усовершенствовании характеристик твердотопливных котлов привел к тому, что сегодняшние пиролизные котлы имеют ряд преимуществ:

- Высокий показатель КПД 85 % достигается благодаря принципу работы котла, а именно сжиганию сырья без остатка.

- Необходимость загружать дрова всего лишь 2 раза в день. При экономичном пользовании возможна загрузка топлива даже один раз за сутки.

- Возможность регулировать уровень тепла в помещении, что способствует экономному расходу топлива.

- Низкий уровень загрязнения окружающей среды. В процессе работы котла происходит практически полное сгорание топлива. Пиролизный газ при взаимодействии с углеродом выделяет минимальный уровень вредных веществ, в том числе углекислого газа.

Поэтому пиролизные котлы выделяют в 3 раза меньше вредных веществ по сравнению с традиционными агрегатами.

- Минимальное количество продуктов сгорания. Работа пиролизного котла устроена так, что происходит полное сгорание всех составляющих древесины, в результате чего на выходе практически не остается золы и сажи. Как следствие чистка котла, производится не так уж часто.

- Полуавтоматическое управление. Температура помещения регулируется пультом, который уменьшает либо увеличивает скорость подачи воздуха в нижний отсек котла. Таким образом, существует возможность автоматически регулировать мощность в диапазоне от 30% до 100%.

Существуют и ряд недостатков, которые имеют пиролизные котлы длительного горения – отзывы пользователей говорят о следующих недочетах:

- Наличие электропитания. Пиролизный котел работает только от сети, поэтому может легко конкурировать с электрическими системами обогрева. Так как в электрических котлах нет необходимости использовать топливо вообще, многие потребители делают свой выбор именно в их пользу. Однако, несмотря на такой весомый аргумент, пиролизный котел все-таки считается более экономичным, поэтому остается востребованным на рынке отопительных приборов.

- Пиролизный котел, как правило, одноконтурный, поэтому используется только в качестве системы отопления. Для нагревания воды следует устанавливать дополнительные системы, что несет в себе дополнительные денежные затраты.

- Цена пиролизного котла длительного горения в полтора раза превышает стоимость традиционного твердотопливного агрегата. И все же благодаря существенной экономии топлива, со временем пиролизный котел полностью отрабатывает потраченные на его приобретения средства.

- Несмотря на автоматическую регулировку работы пиролизного котла, загрузку топлива следует проводить вручную. Данный процесс может доставлять некоторые неудобства пользователям, ведь систематический контроль за работой агрегата забирает существенную часть свободного времени. Однако, в сравнении с традиционными аналогами, перерывы между загрузкой дров увеличились в 3-4 раза.

Существенный прогресс в развитии твердотопливных котлов дал возможность упростить процесс обогрева, чем существенно облегчил человеческий труд. Благодаря своим высоким экономичным и экологичным характеристикам пиролизные котлы длительного горения смогли стать рациональным решением для обогрева дома.

Советуем почитать по теме:

kreadom.ru

Гидролизное производство

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ЛЕСОХИМИЧЕСКИХ ПРОИЗВОДСТВ

Гидролиз древесины может осуществляться с использованием концентрированных или разбавленных минеральных кислот. При обработке древесины при 20—40 °С концентрированной серной или сверхконцентрированной (41 %-ной) соляной кислотой происходит распад макромолекул полисахаридов на растворимые фрагменты и растворение последних в кислоте. Полученный раствор разбавляют водой и кипятят с целью инверсии полисахаридов. Однако расход кислоты в этом процессе очень велик. Поэтому в промышленности для гидролиза древесины применяют разбавленную серную кислоту. В эт ом случае требуется нагревание до 180 °С и выше под соответствующим давлением. Однако при этом, кроме перехода сложных Сахаров в простые, происходят и побочные реакции; разложение образовавшихся моносахаридов с образованием гуминовых веществ, отщепление от древесины ацетильных и метоксильных групп и др.

Технология гидролиза древесины. Технологическая схема процесса гидролиза древесины разбавленной серной кислотой показана на рис. 2.9.

Основным аппаратом гидролизного производства является гидролизаппарат (рис. 2.10). Это вертикальный цилиндрический стальной сосуд сварной конструкции, верхняя и нижняя

| 1 — гидролизаппарат; 2— весомер; 3— конвейер сырья; 4. 5 — подогреватели; 6, 7 — Теплообменники; 8 — инвертор; 9, 10 — испарители; 11 — кислотный насос; 12—мерник кислоты; 13 — быстродействующий клапаи; 14 — циклон; 15 — конвейер лигнина |

Части которого представляют собой усеченный конус. Аппарат футеруют обычно слоем бетона и поверх его кислотоупорными плитками. Вместимость аппарата от 18 до 160 м3. В верхней части аппарата имеется загрузочная горловина, закрываемая крышкой. Внутри аппарата, в нижней его части, для отделения гидролизата от лигнина установлены фильтрующие устройства, выполненные из перфорированных кислотоупорных труб (диаметр отверстий 4 мм). К аппарату приварены две опорные лапы, которыми он опирается на несущую конструкцию. Под одну из лап подкладывают датчик весомера, а под другую — роликовый шарнир для того, чтобы обеспечить подвижность аппарата при его взвешивании.

В гидролизаппарат загружают измельченную древесину — щепу или смесь щепы с опилками и одновременно закачивают разбавленную 0,5°/о-ную серную кислоту. Затем закрывают верхнюю горловину, постепенно нагревают содержимое аппарата острым паром и производят сдувку для удаления воздуха и летучих продуктов. Температуру содержимого аппарата в течение 30—40 мин доводят до 130—150 °С, а давление до 0,7— 0,9 МПа. За это время значительная часть гемицеллюлоз гид - ролизуется и переходит в раствор. Потом начинают непрерывную перколяцию, т. е. сверху непрерывно подают в гидролизаппарат разбавленную серную кислоту, нагретую до 170— 190 °С, а снизу непрерывно выводят из него гидролизат.

Рис. 2.10. Гидролизаппарат:

I — корпус; 2 — загрузочная горловина; 3 —- сдувоч - ный штуцер; 4 — весомер; 5 — выхлопная горловина; 6 — фильтрующие устройства

В процессе непрерывной перколя - ции температуру в аппарате постепенно доводят до 180—190 °С, давление при этом составляет 0,9—1,2 МПа. В этот период гидролизуется целлюлоза и трудногидролизуемая часть гемицеллюлоз. Макромолекулы полисахаридов при гидролизе древесины последовательно укорачиваются. Так, из целлюлозы сначала образуется гидроцеллюлоза, затем целлодекстрины (состоящие из 10— 60 остатков глюкозы), олигосаха - риды (3—10 остатков глюкозы), цел - лобиоза (дисахарид С^НггОц) и, наконец, глюкоза. Образующиеся моносахариды при непрерывной перко- ляции быстрее удаляются из реакционного пространства и тем самым лигнаи уменьшается их разрушение.

Подачу пара, воды, кислоты и отбор гидролизата ведут по заданной программе, составленной с учетом того факта, что по мере гидролиза происходит усадка сырья и снижается содержание полисахаридов в нем. Ход процесса контролируют по массе веществ, содержащихся в аппарате; ее определяют по показаниям весомера, на шкале которого ноль соответствует пустому аппарату.

Когда в гидролизаппарат подано установленное программой количество кислоты, а также воды для промывки остающегося в аппарате лигнина в конце процесса, и из него выведено заданное количество гидролизата, процесс заканчивается. После этого снижают давление до 0,6—0,7 МПа, открывают быстродействующий клапан и лигнин за 0,5—1 мин выдувается в циклон, откуда он выгружается через отверстия в днище циклона с помощью вращающегося выгребного механизма.

Лигнин используют как топливо и частично перерабатывают В угли различного назначения, нитролигнин и другие продукты.

В зависимости от величины гидролизаппарата и вида сырья весь цикл от загрузки сырья до выгрузки лигнина (варка) продолжается от 2 до 5 ч.

Гидролизат от всех гидролизаппаратов поступает в общий коллектор. На некоторых заводах установлено большое число аппаратов (до 28), в этом случае их разделяют на группы, каждая из которых имеет свой коллектор гидролизата. Из коллектора гидролизат направляется на ступенчатое испарительноео Хлаждение. В испарителе высокого давления поддерживается давление на 0,4—0,5 МПа ниже, чем в гидролизаппарате, в результате чего гидролизат мгновенно вскипает, частично испаряется и охлаждается до 130—140 °С. Затем он поступает в испаритель низкого давления, где давление поддерживается около 0,2 МПа и происходит повторное вскипание и охлаждение гидролизата. Пары самоиспарения гидролизата содержат фурфурол, который выделяют и очищают до товарного продукта.

Подготовка гидролизата к биохимической переработке. Гидролизат содержит 3—3,5 % РВ, из них до 90 %, приходится на моносахариды, свыше 5 %1 составляют декстрины, остальное— различные примеси, затрудняющие биохимическую переработку гидролизата.

Поэтому гидролизат сначала выдерживают в течение 3 ч при 100 °С в инверторах с целью инверсии декстринов, а также для разрушения части примесей. Затем его нейтрализуют известковым молоком и аммиаком до рН 3,2—4,2, одновременно добавляют минеральные питательные соли. Нейтрализованный гидролизат (нейтрализат) подвергают отстаиванию для отделения взвешенных частиц и охлаждают до 30—35 °С. Полученное сусло (субстрат) аэрируют и затем освобождают от образовавшихся хлопьев путем отстаивания. Для снижения концентрации фурфурола и других веществ, тормозящих жизнедеятельность дрожжей, сусло обычно разбавляют водой примерно наполовину, часть воды может быть заменена последрожжевой бражкой.

На некоторых заводах нейтрализованный и очищенный гидролизат упаривают, получая кормовой гидролизный сахар. Он выпускается в качестве готового продукта в виде раствора, содержащего 20—25 % легкоусвояемых углеводов.

Биохимическая переработка сусла. Этот процесс ведется так же, как и процесс по переработке сульфитных щелоков. При этом сусло из хвойной древесины, в котором из всех моносахаридов 75—77 % приходится на гексозы, обычно сбраживают для получения этилового спирта; его концентрация в бражке около 1,5 %, а выход товарного спирта 160—180 л из 1 т абсолютно сухого сырья. Остаток после отгонки спирта — гидролизную барду используют для выращивания дрожжей, выход которых около 30 кг из 1 т абсолютно сухого сырья. Гидролизат из лиственной древесины содержит гексоз меньше, и его используют целиком для выращивания дрожжей, выход которых возрастает до 200—210 кг.

Двухфазный гидролиз. При двухфазном гидролизе лиственной древесины и растительных отходов сельского хозяйства (подсолнечной лузги, кукурузной кочерыжки и др.) сначала в мягких условиях гидролизуют только гемицеллюлозы, преимущественно пентозаны (пентозный гидролиз), а затем после отделения пентозного гидролизата повышают температуру и давление и гидролизуют целлюлозу (гексозный гидролиз). Пентоз - ный гидролизат очищают и подвергают гидрированию, причем ксилоза превращается в многоатомный спирт ксилит, рекомендуемый больным диабетом вместо сахара. На гексозном гидро- лизате выращивают дрожжи.

На некоторых заводах при проведении двухфазного гидролиза сырье смешивают с 10—15 %-ной серной кислотой при гидромодуле 0,2-^0,3:1, загружают в гидролизаппарат, нагревают острым паром до 160—180 °С и продолжают подачу пара в течение 2—3 ч. В это время происходит гидролиз пентозанов до пентоз, дегидратация пентоз до фурфурола и выведение фурфурола с паром в конденсационную систему. Как показали производственные опыты, серную кислоту целесообразно заменять солевыми катализаторами (суперфосфатом, монокальций - фосфатом и др.). Конденсат, содержащий около 3% фурфу - рола, очищают от примесей и ректифицируют, получая товарный фурфурол. Остающийся в гидролизаппарате целлолигнин подвергают перколяционному гидролизу 0,7—1 %-ной серной кислотой и используют получаемый гексозный гидролизат для выращивания дрожжей.

Фурфурол получают также из древесной щепы лиственных пород путем обработки водяным паром при 180 °С под давлением в вертикальном непрерывнодействующем аппарате. Гидролиз пентозанов происходит в результате каталитического воздействия отщепляющихся от древесины органических кислот. Целлолигнин после отгонки фурфурола брикетируют. Хвойную древесину для производства фурфурола не используют из-за малого содержания в ней пентозанов.

Новые гидролизные заводы строятся преимущественно как специализированные фурфурольно-дрожжевые предприятия.

Разрабатывается комплексный способ переработки растительного сырья, по которому перколяционный гидролиз сырья производится только до температуры 150 °С. Получаемый ге - мицеллюлозный гидролизат отжимается и используется для выращивания кормовых дрожжей. Оставшийся в гидролизаппарате целлолигнин с целью обогащения его сахарами заливают 0,5 %-ной кислотой и нагревают 15—30 мин при 170—180 °С, затем выгружают и нейтрализуют газообразным аммиаком. Получается растительно-углеводный корм, обладающий высокими кормовыми свойствами. Из 1 т абсолютно сухой древесины можно получить до 120 кг товарных дрожжей и 700 кг растительно-углеводного корма; отходов в виде лигнина нет.

Полностью используется сырье и при получении кормовой осахаренной древесины. Например, древесную щепу подвергают частичному гидролизу, для чего смачивают раствором серной кислоты с таким расчетом, чтобы концентрация кислоты внутри древесины составила с учетом содержащейся в древесине влаги около 0,1 %• Затем щепу пропаривают, размалывают в дисковой мельнице и нейтрализуют аммиаком. При частичном гидролизе происходит деструкция трудногидролизуемых полисахаридов древесины, в результате чего в готовом продукте содержится значительное количество редуцирующих веществ. Кормовая осахаренная древесина применима в качестве углеводной добавки в рационах кормления крупного рогатого скота.

Отходящие газы от различных аппаратов лесохимических производств содержат значительное количество паров летучих веществ и подлежат очистке с целью предотвращения попадания их в атмосферу и регенерации некоторых из них. Газовые выбросы …

Количество промышленных стоков и степень их загрязненности зависят от принятой схемы технологических процессов и на различных заводах колеблются в весьма широких пределах. В частности, при экстракции уксусной кислоты из жижки …

В процессах производства лесохимических продуктов образуются различные сточные воды — отбросные воды ректификационных аппаратов, промывные, подсмольные и подскипидар - ные воды и др. Все они объединяются общим названием промышленных стоков …

msd.com.ua