Раствор для шамотного кирпича своими руками: кладка и пропорции. Кладка шамотного кирпича

Раствор для кладки шамотного кирпича

Кладка огнеупорного блока — одна из самых трудных профессиональных задач для любого каменщика, чаще всего у каждого печника свои проверенные секреты приготовления и использования раствора для кладки шамотного кирпича. Многое в таких секретах не имеет внятного объяснения, но при наличии терпения и здравого смысла можно подобрать состав раствора для кладки без всяких потаенных премудростей.

Химия и тепломеханика огнеупорных смесей очень непроста для восприятия и понимания. В бытовых условиях нет возможности проверить и скорректировать состав раствора для кладки шамотного кирпича, поэтому много делается «на глазок» и частенько переделывается несколько раз, пока не будет получен требуемый результат.

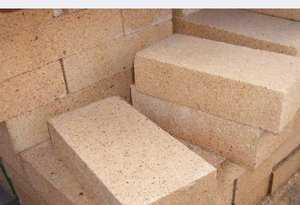

Шамотный кирпич не спутаешь ни с каким другим блоком, даже с другими огнеупорами. Преимущественно желтого или даже светло–желтого цвета, с белесым оттенком. Главное отличие шамотного кирпича – большое содержание окиси алюминия в разных химических формах и модификациях.

В сравнении с керамическим кирпичом, с большим содержанием оксида железа и окиси кремния, у шамотного кирпича, есть свои особенности, влияющие на его стойкость:

Совет! Для футеровки одной печи нельзя использовать шамот из разных партий или набор из случайно подобранных кирпичей, в крайнем случае, разные сорта можно перевести в бой или шамотный порошок

.

Метод не очень популярен среди профессиональных печников, многие его ругают за излишнюю, ненужную сложность и трудоемкость, но для любителя зачастую это единственный способ компенсировать ошибки кладки.

Шамот — хороший теплоизолятор, очень жесткий и напряженный кирпич, он с успехом выдерживает высокую температуру в течение длительного времени. Но при одном условии – постепенный прогрев и остывание, тем самым уменьшить разрушительное действие внутренних напряжений. Но на практике это возможно только для промышленных печей.

Суть способа заключается в том, что выбор, на какой смеси кладут шамот, определяется его местоположением в печи. Для поддона, боковых стенок и свода топки лучше использовать разные рецептуры раствора. Это неудобно, потребуется втрое больше времени для выполнения работы, но дает неплохие результаты. Если все положить на одном составе раствора, скорее всего, через год придется перекладывать свод топки или пояс кладки кирпича рядом с поддувалом.

В домашней печке продлить жизнь шамоту можно, варьируя толщину шва связки и состав раствора для кладки. Если печка рассчитана на дрова, например, для небольшого дачного варианта, шамот можно сложить на одном составе с 10% содержанием глины и заменить 15% песка мелким шамотным порошком.

В растворе для кладки кирпича в бане, идущем на кладку рядов под каменку и нагрев парилки, лучше уменьшить содержание шамота до минимума и увеличить вдвое содержание глины, укладку шамота выполнять «на торец» с перевязкой керамическим кирпичом на глиняном растворе.

Составы раствора для кладки различных частей печи

Тепловой режим каждого из элементов печи требует применения своего раствора. Например, нет смысла использовать пропорции состава связки футеровки из шамота в приготовлении раствора для кладки дымохода из кирпича. Мало того, сама кладка даже простых печей или каминов занимает не менее пяти-семи дней, и приготовленный раствор в течение дня необходимо как можно чаще перемешивать – перебивать и корректировать на содержание влаги.

Глиняные рецепты раствора для кладки шамотного кирпича

В печном деле классическим считается состав на основе глины и цементно-песчаных составов. Глина, из-за высокого содержания воды, делает раствор мягким и пластичным. Таким же примерно получается шов, поэтому ее обязательно необходимо добавлять при кладке шамотного кирпича в угловых связках, в местах подвода воздуха и отвода продуктов сгорания.

Для более холодного поддувала и нижнего ряда шамота, примыкающего к поддону, количество глины в растворе должно быть максимальным из предложенных рецептур. Обычно в смеси на две части цемента добавляют одну часть глины и две части шамотного порошка фракцией от 1мм до 0,1мм.

Если шов получается излишне ломким, в глину добавляют очень небольшое количество мытого белого песка, примерно в 1/5 от количества глины, 1/10 тонкого шамотного порошка и 15-20гр хозяйственного мыла.

Глину заливают небольшим количеством воды с растворенным мылом и в течение часа рубят штыковой, саперной лопаткой или аналогичным подходящим инструментом, добавляя песок и шамот небольшими порциями. Подобная процедура сделает глину более «легкой» и пластичной, но использовать раствор необходимо в течение не более 3-х часов.

Раствор для кладки стен из шамота

Кладку из шамота основных стенок топки следует делать не более двух рядов в день, а первый ряд лучше вообще выдержать пару дней для выравнивания и осадки шва. Для приготовления смеси используется предыдущая методика, но песок из состава лучше исключить полностью. Укладку первых трех рядов топки желательно выполнить на смеси с добавкой жидкого стекла, и повысить содержание шамотного порошка минимум вдвое, это увеличит прочность и жесткость шва, но увеличит склонность к образованию трещин.

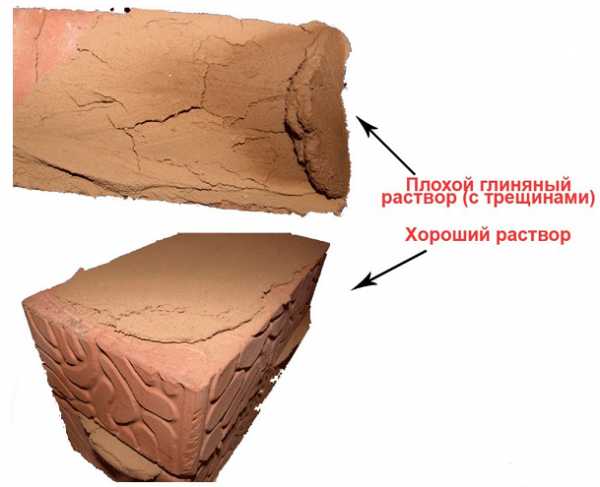

Как и в случае с керамикой, стойкость кладки и прочность шва зависит от качества глины. Нельзя брать очень жирную и пластичную глину, у нее большое содержание гидратированных соединений кремния и железа, что плохо сказывается на дальнейшем состоянии кладки, увеличивается усадка и появляются трещины.

Тощие сорта глины не подходят для раствора, они не дадут усадки, но и прочности не будет, раствор выкрошится в течение пары недель после застывания. Разумный баланс можно определить только практическими пробами с высушиванием и прогревом.

Совет! Степень жирности глины можно проверить практически, если погрузить подсушенный комок влажной глины в нежесткую воду и попробовать размять ее пальцами руки.

Жирная глина будет переходить в раствор, подобно мылу, тощие сорта очень плохо раскисают даже под воздействием механических усилий.

Сложность приготовления смеси для кладки связана с необходимостью поддержания необходимой консистенции раствора. Силикат натрия дает смеси повышенную адгезию, но ухудшает ее пластичность. Чаще всего вязкость состава подбирают опытным путем таким образом, чтобы высота шва под весом шамотного кирпича не уменьшалась более 10мм.

Примерно такой же состав раствора используется для дымохода из кирпича, но более вязкой консистенции.

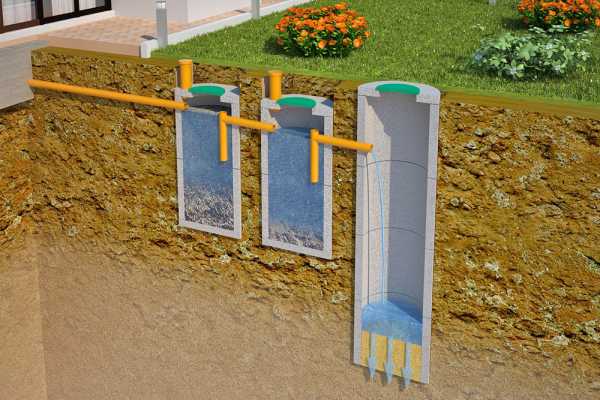

Раствор для кладки поддона топки

Условия работы шамотного кирпича требуют повышенной теплостойкости соединения с минимальными размерами швов при максимально высокой прочности сцепления. Чаще всего шамотные кирпичи, укладываемые в основание топки, склеивают специфическим раствором из смеси жидкого стекла — 1часть, тонкого порошка из опила кирпича – 5 частей, шамотной глины — 2 части.

Консистенция раствора – сметанообразная, вязкие смеси – тоже неплохо, но они не дадут минимальных размеров шва, а это важно. Для проверки качества сцепления связующего кирпич увлажняют водой и набрасывают на торец небольшую порцию из замеса. Соответственно, при правильно подобранных консистенции и пропорциях раствор для шамотного кирпича не должен стекать или отваливаться с кирпичной поверхности.

Использование составов для кладки шамота промышленного приготовления

В промышленности производят готовую сухую смесь для приготовления замеса под шамотный кирпич. Такая смесь называется мертель и представляет собой механическую смесь из следующих компонентов:

Средний расход составляет около 20 кг на сотню шамотного кирпича. При правильной консистенции дает шов в 6-8мм.

Заключение

Если у вас нет опыта работы с приготовлением связки и кладкой шамота, используйте готовые смеси и старый советский шамотный огнеупор. По отзывам печников, среднее качество раствора на основе мертеля и хороший советский шамот не подведут даже в любительской кладке.

obrawa.ru

Раствор для шамотного кирпича своими руками: кладка и пропорции

При возведении русской печи, барбекю, мангала или благородного камина никак не обойтись без огнеупорного (шамотного) кирпича. Этот замечательный термостойкий кирпич, незаменимый при кладке и футеровке печных топливников, производится из высококачественной молотой огнеупорной глины (каолина) и шамотового порошка. Он чрезвычайно стоек к низким зимним температурам, невосприимчив к вредоносным щелочам и кислотам. Без потери прочности он выдерживает нагревание до 1500-1600 градусов. На ощупь он слегка шероховатый, и кончиками пальцев можно ощутить его зернистую структуру. Весит огнеупорный кирпич примерно 3 кг, стандартный размер, как и у красного – 250х120х65 мм.

Шамотный кирпич производится из качественной огнеупорной глины и шамотового порошка. Он стоек к низким зимним температурам, и выдерживает нагревание до 1500-1600 С.

Режется шамотный кирпич трудно, при работе используется болгарка с алмазным диском.

В отличие от красного, огнеупорный кирпич не требует замачивания, однако перед тем как его класть, следует очистить поверхность от грязи и пыли щеткой. Толщина кладочного шва для огнеупорного кирпича не должна превышать 3 мм.

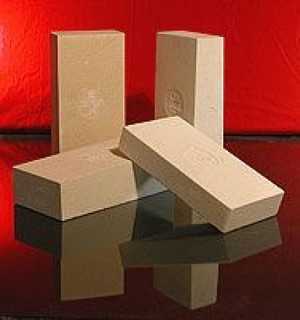

Как правильно выбрать шамотный кирпич

Кирпич для печи быть ровным, без трещин, царапин, вмятин и белесых пятен, правильной формы. Стандартный размер кирпича 230х114х65.

Окраска огнеупорного кирпича варьируется от кремово-песочного, почти белого, до светло-коричневого цветов. Чем насыщенней и темней цвет, тем лучше кирпич подходит для кладки топливника печи.

Кирпич должен быть аккуратным, ровным, без царапин и трещин, без вмятин и белесых пятен высолов, правильной формы, стандартных размеров. При простукивании годный кирпич издает звонкий, с металлической ноткой звук. При ударе молотком или зубилом он не крошится, а распадается на крупные куски.

Ни в коем случае для кладки печи нельзя использовать недообожженый кирпич, поскольку он очень хрупкий и пористый, плохо переносит морозы и быстро впитывает влагу. Такой кирпич имеет бледные, горчичные оттенки и при ударе звучит глухо. Переобожженный кирпич чернеет вплоть до самой сердцевины, обугливается и оплавляется. Такой кирпич называется железняком. Он становится очень устойчивым к внешним воздействиям и оттого неплохо подходит для обустройства канализаций или строительства фундаментов, но не для печи.

Приобретая кирпич, обращайте внимание на маркировку. Это необходимо, чтобы не перепутать его с прочими видами кирпича, совершенно неподходящими для кладки – например, кислотоупорным, с которым шамотный довольно схож по внешнему виду и цвету. Шамотный кирпич должен быть промаркирован буквой «Ш».

Шамотные кирпичи обязательно должны быть промаркирован буквой Ш.

В подавляющем большинстве случаев шамотный кирпич используется исключительно для кладки и футеровки топки. Тем не менее вполне допустимо изготовлять камины и печи целиком из огнеупорного кирпича, особенно в тех случаях, когда не устраивают дизайнерские качества красного кирпича. Шамотный кирпич красив, надежен, долговечен, легко облицовывается изразцами или керамической плиткой. Вдобавок его хорошая геометрия значительно упрощает процесс кладки. Однако следует учитывать свои финансовые возможности, так как огнеупорный кирпич обходится гораздо дороже красного.

Теперь, когда мы выбрали подходящий кирпич, можно приступать к приготовлению раствора для него.

Как приготовить раствор для огнеупорного кирпича

Следует помнить, что красный кирпич кладется на красную глину, а огнеупорный кладется на огнеупорную, и никак иначе.

Раствор для кладки шамотного кирпича готовится из готовой сухой смеси – шамотной мертели.

Раствор для кладки можно приготовить своими руками или взять готовую сухую смесь, так называемый шамотный мертель. В любом случае для приготовления огнеупорного раствора используется чистая, лучше дождевая вода, не маслянистая, без примесей, с минимальным содержанием солей. На 100 кирпичей нам понадобится 3 ведра смешанного своими руками раствора, или примерно 40 кг сухой смеси. Поэтому перед замешиванием или закупкой смесей еще раз внимательно сверьтесь с порядовкой вашей печи.

Готовая сухая огнеупорная смесь, то есть шамотный мертель, работает по общеизвестному принципу «просто добавь воды». Вода добавляется до тех пор, пока огнеупорный раствор не достигнет консистенции густой сметаны. Смешивается он миксером или электродрелью, при значительных объемах – бетономешалкой (смешивать не менее 5 минут). После смешивания раствор оставляется на час, после чего снова перемешивается. Для прочности рекомендуется добавка портландцемента в количестве примерно 15 % от первоначального количества сухой смеси. Все готово, можно класть огнеупорные кирпичи.

Тем не менее, хотя использование готовой смеси экономит время и силы, кладка на мертеле дает довольно сильную усадку и менее прочна, чем раствор, замешанный на огнеупорной глине с добавкой шамотного песка. Оттого предпочтительней смешать раствор самостоятельно.

Шамотная глина замачивается на 10-12 часов и периодически перемешивается.

Для этого берется пачка молотой огнеупорной глины (белой каолиновой) и замачивается минимум на 12 часов, а лучше – на 2-3 дня. Если нет каолиновой, допустима голубая кембрийская. Вода должна покрывать глину целиком. Время от времени замоченную глину нужно перемешивать. Потом глина тщательно протирается через сито с ячейками 3*3 мм. Следует обратить внимание на запах глины. Обычно она не пахнет. Резкий, неприятный запах свидетельствует о том, что в ней остались органические добавки. После того как глина хорошо размокла и была протерта, добавляется песок.

Недопустимо класть кварцевый песок, а также гранитную или мраморную крошку. В идеале используется шамотный песок (мелкий бой бракованного шамотного кирпича). За неимением шамотного песка допустимо использовать горный, без сторонних примесей или ила. Предварительно необходимо просеять песок через мелкое сито. Оптимальные пропорции огнеупорной глины и шамотного песка составляют 1:2.

Добиваемся великолепного результата

После добавления песка постепенно и осторожно добавляют воду и перемешивают, пока раствор не достигнет однородной густой сметанообразной консистенции. По заветам опытных печников проверить готовность смеси можно, зачерпнув ее мастерком. Смесь не должна липнуть к мастерку или стекать с него, а медленно сползать с металлической поверхности, практически не оставляя на ней следов.

Хороший огнеупорный раствор сохраняет пластичность, не расслаивается, при этом оставаясь очень прочным. В нем нет крупных комков глины или сгустков. При надавливании кирпичом он сплошь заполняет неровности кладки и обеспечивает плавное перемещение кирпича по раствору.

http://youtu.be/tU9n7jMWYgw

Качественный раствор не требует никаких сторонних добавок. Однако если вы сомневаетесь в прочности, можно добавить поваренную соль (примерно 100-150 г на ведро) или цемент марки 150 (полмастерка, опять же на ведро). Но следует помнить, что добавление цемента понижает ремонтопригодность кирпичной кладки, а добавление соли чревато появлением белесых разводов – высолов. Для повышения пластичности допускается незначительная добавка жидкого стекла, приблизительно 1-3 % от объема смеси.

При замешивании растворов из глины следует соблюдать технику безопасности, следить, чтобы туда случайно не попали гвозди или осколки стекла.

panteon-ekb.my1.ru

Кладка из шамотного или динасового кирпича

Кладка из шамотного или динасового кирпича (табл. 121) [c.171]| Таблица 121. Затраты материалов и времени иа 1 м кладки из шамотного или динасового кирпича (прямого и клинового) |

Динасовый кирпич имеет более высокую огнеупорность, чем шамотный. Температура начала деформации под нагрузкой (2 кг см ) динасового кирпича составляет 1600—1650° С, шамотного 1300—1350° С. Теплопроводность динасового кирпича также выше, чем шамотного, что позволяет увеличивать производительность печей. Однако динас обладает меньшей устойчивостью в зоне низких температур при резких колебаниях температуры. Это обстоятельство требует особой осторожности при изменении температуры кладки. [c.98]

Свод печи кладут из шамотного, каолинового и реже из динасового кирпича, поверх которого выполняется изоляционная кладка из легковесного шамота и диатомового кирпича. В последнее время своды камерных печей выполняют подвесными из легковесного шамотного фасона. Загрузка и выгрузка продукции производятся через проемы в торцовых стенах печи, закладываемых огнеупорным кирпичом насухо с обмазкой огнеупорным раствором снаружи при работе печи. [c.217]

Таким образом, по температурным условиям стены регенераторов можно было бы выкладывать из шамотного кирпича, тем более, что он устойчив против колебаний температур. Несмотря на это, кладка коренных стен ведется целиком из динасового кирпича вследствие того, что коэффициент расширения шамотного кирпича резко отличается от коэффициента расширения динаса. Поэтому стыкование этих материалов, особенно в коренных стенах, может создать опасные напряжения и вызвать расхождение швов и появление трещин в кладке. [c.39]

Кладку стен производят из прямоугольного кирпича, применяя шамотный, динасовый или красный кирпич. Большая часть внутренней поверхности эмалировочных печей омывается газами, имеющими температуру в 1100—1300 , поэтому почти вся внутренняя кладка производится из шамотного кирпича. Б тех местах, где температура газов достигает 1300—1400°, как, например, под муфелем и в передних каналах вокруг муфеля, применяют динасовый кирпич- [c.162]

Динасовая кладка фасадных стен регенераторов в печах ПК-45 заменена шамотной. Динасовый головочный корнюрный кирпич также заменен шамотным. В последующих конструкциях коксовых печей ПК-2К и ПВР снова вернулись к динасовому головочному корнюрному кирпичу. Однако эти кирпичи быстро разрушались, и Гипрококс в 1963 г. снова стал применять шамотные головочные корнюрные кирпичи. [c.18]

Подину кислых мартеновских печей выкладывают из динасового кирпича с наваркой из кварцевого песка. Снизу и с боков подину для уменьшения потерь тепла изолируют несколькими слоями шамотното и легковесного шамотного кирпича. Общая толщина кладки подины колеблется от 750 до 1225 мм в зависимости от емкости печи. В откосе задней стенми в плоскости поперечной оси печи на уровне подины устроена стальная летка. Она выполнена в виде отверстия шириной 300 мм и высотой 300—400 мм, перекрытого полуциркульной аркой. Подина выполняется с уклоном 0,1—0,14 к выпускному отверстию. [c.179]

Для предохранения от охлаждения и последующего разрушения динасового кирпича, выбираемого из кладки, его помещают либо В специальную печь, либо в нишу, сделанную в изоляционном слое над сводом примыкающей камеры. При разборке сначала удаляют шамотную облицовку перекидного канала, а затем ломиками с плоскими концами, которые вводят в температурные и материальные швы, сдвигают динасовые кирпичи в сторону перекидного канала. [c.246]

В таких печах можно сушить шамотные изделия либо сохранять от охлаждения нагретый динасовый кирпич, вынутый из кладки при ремонтах печей. [c.267]

Эти печи (рис. 20) применяются для плавки медно-никелевых концентратов ири производстве меди, никеля и олова. Под и стены печи выкладывают из динаса. Во избежание разъедания шлаками нижнюю часть динасовых стен защищают магнезитовой или хромо-магнезитовой кладкой толщиной в один кирпич на высоту немного выше уровня шлаков. Торцовую стену, в которой устанавливают горелки или форсунки, выкладывают из шамота и магнезита или хромомагнезита. Свод печи арочного типа выкладывают из большемерного динасового кирпича. Чаще применяют подвесные магнезитовые или хромомагнезитовые своды. Печи загружают твердой шихтой через отверстия в своде. Расход основных материалов на отражательную плавильную печь с площадью пода 240 м шамотных изделий 260 т, легковесных 77 т, магнезито-хромитовых 1014 т, диатомового кирпича 52 тыс. шт., жаростойкого бетона 11 м , металла 240 т. [c.128]

Наружную кладку стен регенераторов выполняют из обычного кирпича толщиной в 1 /2 кирпича. Огнеупорную кладку наружных стен делают шамотной (низ) и динасовой (верх) в один кирпич. Между обычной и шамотной кладкой укладывают изоляционный.кирпич толщиной в 1/2 кирпича. Разделительные стенки между газовыми и воздушными регенераторами толщиной в 27г кирпича и между регенеративными камерами (воздушными и газовыми) толщиной в Р/г кирпича кладут из шамотного (низ) и динасового (верх) кирпича. [c.225]

Для кладки стен камер коксовых печей старых конструкций применялся огнеупорный шамотный кирпич в печах новых конструкций в связи с повышением температуры коксования применяют динасовый кирпич. [c.23]

Огнеупорность полукислого кирпича несколько ниже, чем шамотного, но температура начала деформации под нагрузкой выше и достигается 1350—1450° С. В состав полукислого кирпича входит более 65% кремнезема и глинозем (менее 30%). Положительное свойство полукислого кирпича — большое постоянство объема при высоких температурах и большая устойчивость к воздействию солей и газов. Этим объясняется то, что из динасового кирпича выкладывают те зоны кладки, которые должны обладать более высокой огнеупорностью, но которые не подвергаются значительным колебаниям температуры. Из шамотного или полукислого кирпича выкладываются те участки, которые испытывают значительные колебания температуры при более низких ее значениях. [c.98]

Горшковые печи, отапливаемые обычно генераторным газом, также имеют две пары газовоздушных регенераторов, горелки, газо-воздухо-дымовую систему и по принципу работы мало чем отличаются от рассмотренной выше ванной печи. Под Горшковых печей выкладывают из крупных шамотных или динасовых изделий впритирку без раствора. В кладке окружки из многошамотных брусьев оставляют отверстия для обслуживания горшков во время работы печи и отверстия для их садки. Снаружи окружка обкладывается изоляционным и обыкновенным кирпичом. По окружке из динасового кирпича выкладывают стены с проемами и рабочими окнами. [c.233]

Ранее печи строили преимущественно из шамотного кирпича который изготовляется из смесей огнеупорных необожженных и обожженных тонкоизмельченных глин. Преимущество шамотного кирпича — устойчивость к резким изменениям температуры, недостаток— дополнительная усадка при температурах выше 1200° С с нарушением герметизации кладки. Поэтому основным материалом для кладки современных печей является динасовый кирпич. [c.44]

При кладке из красного и диатомового кирпича учтена необходимая наколка, при кладке из шамотного и динасового кирпича учтена пригоночная теска. Кладка сложной конфигурации должна производиться из фасонного кирпича. Укладка насадки принята с незначительной притеской. [c.256]

В 1900 г. в Канаде впервые применили динасовые огнеупоры для кладки камер коксовых печей, а в 1908 г. в США были построены коксовые печи полностью из динасовых огнеупоров. В Европе динасовый кирпич для строительства коксовых печей начали применять значительно позже. Уже в 1908 г. было установлено, что печи, выложенные из динасового кирпича, работали с периодом коксования 16—17 ч, тогда как такие же печи на батареях, выложенных из шамотного кирпича, при одинаковых условиях работали с периодом коксования 24 ч. Эти свойства динаса вместе с повышенной устойчивостью к солям, содержащимся в угольной шихте, обусловили почти исключительное применение динаса в кладке камер коксовых печей. [c.8]

Горизонтальный канал перекрывался 2 рядами динасовых кирпичей. Растопочные отверстия выходили в горизонтальный канал. Сводовый ряд, перекрывавший камеру коксования, выполнялся различной высоты по длине камеры. Под перекидными каналами он был высотой 153 мм, а в прочих местах 140 мм. Стык между динасовой кладкой перекидных каналов и шамотной кладкой смотровых шахточек проходил по оси шахточек. Загрузочные и газоотводящие люки выполнялись из нормального и прямоугольного шамотного кирпича. [c.16]

Шамотный и полукислый кирпич применяется также для футеровки стояков и дверей коксовых печей, так как этот материал вполне удовлетворяет температурным условиям и достаточно устойчив при колебаниях температур. Наконец, из полукислого и шамотного кирпича вылолняется футеровка боровов, кладка фасадных стен регенераторов и изоляционных стен у контрфорсов, где применение динасового кирпича из-за относительно низких температур и самого назначения этих элементов кладки нецелесообразно и не вызывается необходимостью. [c.51]

Нагревательные печи предназначены для агрева металла перед ковкой, штамповкой или прокаткой. При нагреве черных металлов температура в печах в зависимости от марки стали достигает 1350—1400° и в отдельных случаях 1500°. В печах для агрева цветных металлов температура бывает порядка 500—950°. Рабочее пространство нагревательных печей выкладывают из. шамотного кирпича в печах с температурой выше 1400° свод выполняют из динасового кирпича. В процессе нагрева поверхность металла окисляется и окалина, попадая на под, реагирует с ним, образуя жидкий шлак, в дальнейшем засты-ваюший на подине с образованием настылей. Для избежания этого явления кладку верхних рядов подины выполняют из шла-поустойчивого талькового или магнезитового кирпича или делают хромитовую набивную подину. [c.130]

Стены бессемеровского (кислого) конвертора футеруют динасовым кирпичом, днище набивают кварцевой массой, в которую вставляют фурму из шамотного огнеупора. Футеровку основных кислородных конверторов выполняют из специального периклазошпинелидного или смолодоломитового кирпича. Днища у кислородных конверторов бывают как съемные, так и глухие (глуходонные конвертеры). Толщина кладки стен и днища у кислых конверторов 420—750 лж и у основных — 900—1100 мм. Между кладкой стен и кожухом оставляют зазор для температурного роста футеровки, заполняемый засыпкой или набойкой. [c.191]

Шлаковики выкладывают из динасового кирпича с изоляцией снаружи диатомовым кирпичом и футеровкой изнутри основных печах хромомагнезитовым кирпичом. Свод шлакови-ков в последнее время делают подвесным. Шлаковики отделяют от регенераторов перевальной стенкой. Внутреннюю кладку наружных стен регенераторов и разделительные стенки в верхней более высокотемпературной части выполняют из динасового кирпича, а в нижней (примерно на 72- 7з высоты) — из шамотного. [c.185]

Наружную кладку выполняют в верхней части из шамотного кирпича, а в нижней из обыкновенного глиняного кирпича. Кладку регенераторов снаружи изолируют диатомовым кирпичом. Регенераторные камеры перекрывают лучковым сводом из динасового кирпича или подвесным — из магнезито-хромистого кирпича. [c.185]

Загрузка исходных сырьевых материалов (шихта 75-80 %, стеклобой 20-25 %) осуществляется двумя загрузчиками плунжерного типа через загрузочный карман 1, расположенный в торце варочной части бассейна 3. Бассейн имеет прямоугольную форму длина 30 м, ширина 10 и глубина 1,4 м. Его стены выложены из бакора БК-33. Их толщина составляет всего 100 мм с теплоизоляхщей из диатомитовых плит. Бакоровая подина имеет изоляцию толщиной 300 мм из шамотных блоков. Футеровка стен рабочего пространства выполнена из стеклянного динаса СД-7 и имеет толщину 500 мм. Особое внимание уделено тепловой изоляции свода 4. Поверх основной динасовой кладки толщиной 460 мм нанесена огнеупорная уплотнительная обмазка (1-3 мм) и насыпан слой кварцевого песка (20-25 мм). Затем укладывается еще один слой динасового кирпича толщиной 65 мм, на который помещают два слоя по 30 мм из каолиновых матов. Весь этот многослойный пирог перекрывают алюминиевым листом толщиной 1 мм. Для отопления печи используют природный газ Оренбургсшго месторождения, имеющий низшую теплоту сгорания 33572 MДж/м В боковых стенах рабочего пространства предусмотрено шесть пар шахтных горелок 2, которые поочередно выполняют роль топливосжигающих устройств или дымоотводящих каналов. Перекидка клапанов гфоисходит через каждые 30 мин. Топливо подают с помощью газовых сопел 8, установленных под влетом горелок, причем у четырех первых горелок, расположенных ближе к загрузочному карману, предусмотрено по четыре газовых сопла, а у остальных двух — по три. Воздух на горение, имеющий температуру около 1000 °С, подают через воздушную головку Р, и в результате перемешивания и горения потоков топлива и воздуха образуется высокотемпературный, слабосветящийся факел. [c.571]

Для кладки некоторых частей печей, в которых температура достигает 1400—1500°, применяют так называемый динасовый кирпич. В отличие от шамотного кирпича, динас состоит почти целиком из кремнезема (ЗЮг). Он изготовляется из кварцита или песчаника, к которому добавляется небольшое количество вяжуш.его вещества. Обычно берут известь в количестве 4—5% от веса молотого кварцита и вводят ее в виде известкового молока. Из получаемой массы вручную или при помощи пресса формуют кирпичи, подвергают их сушке, а затем обжигу при температуре 1450—1500°. [c.161]

Регенераторы и шлаковики. Поверхность выстилки должна соответствовать проектной отметке. Чтобы правильно залос жить выстилку, по бетонной плите под уровень (с помощью рейки длиной 2—3 м) предварительно выкладывают на цементном растворе кирпичные столбики (маяки). По этим маякам и выравнивают выстилку (рис. 77 и 78). По окончании выстилки производят разбивку стен шлаковиков и регенераторов, а также поднасадочных простенков в регенераторах. Стены шлаковиков и регенераторов кладут одновременно по всему периметру. Изоляционную кладку из диатомового или легковесного шамотного кирпича между кожухом и огнеупорной кладкой выполняют одновременно с огнеупорной кладкой, с отставанием от нее на один—три ряда. Зазоры между шамотной (динасовой) и изоляционной кладкой, а также между изоляционной кладкой и обшивкой заполняют густым шамотным раствором. [c.289]

Кладку стен из обыкновенного кирпича выполняют на цементном растворе с тщательным заполнением швов раствором для придания кладке газонепроницаемости. Динасовую кладку ведут на полугустом растворе из высокотемпературного динасового мертеля, хромомагнезитовую—на хромистом растворе. Температурные швы в стенах регенераторов и шлаковиков образуют закладкой между кирпичами дощечек, нарезаемых заранее и закладываемых в шахматном порядке, чтобы не было сквозных швов. Кладку перевальных стен выполняют вперевязку с кладкой стен шлаковиков и регенераторов, а разделительные стены (в печах с двумя парами регенераторов) — вперевязку с перевальной и торцовой стенами. Хромомагнезитовую облицовку стен шлаковиков и перевальной стены во избежание выпучивания во время эксплуатации кладут вперевязку с шамотной (динасовой) кладкой. [c.289]

chem21.info

Кладка - огнеупорный кирпич - Большая Энциклопедия Нефти и Газа, статья, страница 1

Кладка - огнеупорный кирпич

Cтраница 1

Кладка огнеупорного кирпича со швом 3 мм и менее должна производиться при обязательном подборе ( вер-стовке) и подгонке кирпича. [2]

В качестве связывающего раствора для кладки огнеупорного кирпича применяют огнеупорный мертельный раствор. [3]

Горизонтальная щелевая горелка ( рис. 38) состоит из газового коллектора, изготовляемого из трубы диаметром IVz-21 / г и прямой щели, образуемой кладкой огнеупорного кирпича. В газовом коллекторе сверлятся в шахматном порядке два ряда отверстий, диаметр которых принимается от 3 0 до 3 5 мм в зависимости от расчетного расхода газа, длины топки и давления газа перед горелкой. На колосниковой решетке укладываются на ребро кирпичи таким образом, чтобы они образовали ряд коридоров, направляющих воздух из-под колосников к щели, в которой располагается газовый коллектор. Коридоры перекрыты сверху двумя рядами кирпича плашмя. Высота щели принимается равной 260 мм, а ширина щели определяется расчетом и составляет от 100 до 150 мм. Воздух от дутьевого вентилятора котельной поступает под колосниковую решетку, проходит через нее и равномерно распределяется по длине щели. В щели струйки газа перемешиваются с потоком воздуха и начинается горение газа на расстоянии 20 - 40 мм от отверстий. [4]

Горизонтальная щелевая горелка ( рис. 52 и 53) состоит из газового коллектора, изготовляемого из трубы диаметром 1V2 - 2V2 и прямой щели, образуемой кладкой огнеупорного кирпича. [6]

В ремонтном пролете производится выбивка изношенной футеровки ( при помощи гидромониторов), набивка новой футеровки ( при помощи прессов или пескометов) и наборка кладки блоков мартеновских печей; ремонт и наборка новой кладки сталеразли-вочных ковшей; хранение и подготовка к производству кладки огнеупорного кирпича, абивных смесей, растворов и др. Транспортировка блоков в ремонтный пролет и из него осуществляется при помощи завалочных машин большой грузоподъемности. [8]

Для кладки огнеупорного кирпича применяют огнеупорный шамотный материал согласно ОСТ 10224 - 39 II класса, II сорта, среднего помола с содержанием 65 % молотого шамота и 35 % огнеупорной глины. Шамотный порошок должен иметь 45 % зерен величиной не более 0 5 мм и 55 % - от 0 5 до 2 мм. Раствор должен иметь консистенцию сметаны. [9]

Дымовые трубы выкладываются из красного обыкновенного кирпича, а в больших котельных с футеровкой огнеупорным кирпичом ка треть высоты - толщиной: / 2 кирпича. Через каждые 10 рядов кладки огнеупорного кирпича в шахматном порядке выпускаются распорные тычки, образующие между футеровкой и телом трубы из красного кирпича зазор 5 - 10 мм. [10]

Сопряжение новой кладки с неразбираемым участком следует выполнять перевязкой по штрабе, выполненной с убегом. Толщина кладки, способ укладки кирпича должны быть такими же, как это было предусмотрено заводской конструкцией. Кладку огнеупорного кирпича начинают с углов и ведут к середине. При кладке подов котлов с жидким шлакоудалением верхний ряд шамотного кирпича укладывают на ребро поперек движения шлака. [12]

Закончив работы по разборке дефектных участков обмуровки, приступают к восстановлению кладки стен и выстилки пода. При кладке огнеупорного кирпича следует соблюдать ряд требований. [13]

Закончив работы по разборке дефектных участков обмуровки, приступают к восстановлению кладки фронтальных стен и выстилки пода. При кладке огнеупорного кирпича следует соблюдать ряд требований. [14]

Закончив работы по разборке дефектных участков обмуровки, приступают к восстановлению кладки фронтальных стен и выстилки пода. При кладке огнеупорного кирпича следует соблюдать ряд требований. [15]

Страницы: 1 2

www.ngpedia.ru

Кладка огнеупорного кирпича ведется на соответствующих растворах

Конструкции, сделанные из камня, которые используются в условиях повышенной температуры, например печи, используемые в промышленности, дымоходы, выкладывают из огнеупорного кирпича при помощи огнеупорного раствора.

Огнеупорный кирпич для кладки хранят на при объектных складах в пакетах, защищая их от избытка влаги.

Перед тем, как начать кладку, кирпич подвергается проверке на отбитые углы, ребра и трещинки. Для частных случаев, когда очень важна толщина шва, кирпич обычно сортируется по размеру, потому что неправильная форма как раз-таки и увеличивает толщину шва, который в огнеупорной кладке не такой прочный, как сам кирпич.

Кладка огнеупорного кирпича ведется на песчано-глиняных растворах или без них. Раствор должен быть очень близок по многим качествам к огнеупорному кирпичу, к таким качествам относятся: химический состав, огнестойкость, шлакостойкость и газостойкость.

Так, например, кладка шамотного кирпича производится на растворе, который содержит огнеупорную глину и шамотный порошок. Динасовый кирпич кладется на раствор с огнеупорной глиной и, соответственно, огнеупорным порошком. А вот магнезитовый кирпич кладут на постель из магнезитового порошка, который просеяли и просушили.

Во время кладки кирпичи подбирают друг к другу. Затем все кирпичи друг за другом снимаются и выкладываются в таком порядке, в каком они были уложены первоначально по конструкции, а сразу после этого каждый кирпич укладывается на место, но уже на огнеупорном растворе, как обычный кирпич.

Толщина швов огнеупорной кладки зависит от того, какой температурный режим будет использоваться: температура обратно пропорциональна толщине шва, то есть чем выше температура, тем меньше должен быть шов. Есть четыре категории кладки: толщина шва менее 1 мм; 2 мм; 3 мм; и более 4 мм. Но есть принятая ответственная кладка, при которой толщина шва не должна превышать 0,5 мм.

Стены в "полкирпича", при которых используется кладка огнеупорного кирпича, выкладываются ложковыми рядами, а в целый кирпич только тычковыми.

www.stroy-work.ru

свойства и характеристики, размеры огнеупорного кирпича

Когда требуется выложить новую печь, то самым лучшим материалом для такой работы считается шамотный кирпич. Он обладает характеристиками, являющимися лучшими среди существующих огнеупорных материалов — температура плавления 1600ºC, низкая гигроскопичность, целостность структуры не нарушается из-за перепада температур.

Когда требуется выложить новую печь, то самым лучшим материалом для такой работы считается шамотный кирпич. Он обладает характеристиками, являющимися лучшими среди существующих огнеупорных материалов — температура плавления 1600ºC, низкая гигроскопичность, целостность структуры не нарушается из-за перепада температур.

Шамотный кирпич

Применение

Сегодня известно много различных типов огнеупорного материала. Только шамотный кирпич отличается самой высокой прочностью. Именно поэтому он используется для строительства:

- Печных топок;

- Каминов;

- Дымоходов.

То есть, в тех местах, где приходится постоянно соприкасаться с открытым пламенем.

Так как шамотный кирпич выдерживает 1600ºC, его стали использовать при футеровке пиролизных котлов. Благодаря повышенной стойкости к высоким температурам, он является надежной защитой металлического котла, отводя от него тепловой удар. В результате сильно повышается срок эксплуатации котла.

Этот вид материала наиболее стоек при контакте с агрессивными щелочными средами, такими как известь. Поэтому его применяют в промышленных установках, в которых продукты горения выделяют активные вещества.

В шамотном кирпиче нуждается промышленная сфера, особенно металлургические предприятия. Строительство любой доменной печи не обходится без огнеупорного материала. Без него просто невозможно обойтись на производстве фарфора и стекла. Ведь он способен переносить сверхвысокие температуры, когда плавится стекло. Надо сказать, что его можно также использовать, когда рабочие температуры менее 1300 градусов.

Изготовление

Специально для кладки шамотный кирпич изготавливают из специальной огнеупорной глины, которую перемешивают с мелким шамотным порошком.

При изготовлении требуется точное соблюдение технологического процесса. Малейший пережог делает его стекловидным, недожог понизит влагостойкость.

Все размеры стандартизированы:

- «230х114х65 мм»,

- «230х114х55 мм».

Характеристики

В основном такой огнеупорный материал имеет вид стандартного прямоугольника. Его размер 230х114х65 миллиметров оптимально подходит для создания кирпичной кладки. Такие размеры дают возможность получить наименьшее количество швов, а сама кладка получится очень гладкой.

Однако потребителей не всегда устраивают такие размеры, поэтому изготовитель, учитывая потребности клиентов, выпускает шамотный материал другой формы и габаритов.

Сегодня в строительных магазинах продается материал самой разной формы. Чаще всего встречается:

- Трапеция;

- Арка;

- Клин.

Благодаря такому разнообразию формы, выкладываются печи необычного вида, которые становятся украшением интерьера. Причем эффектный внешний вид, позволяет обойтись без штукатурных работ.

В состав огнеупорного материала входит оксид алюминия. Он придает ему характерные свойства. На него не действует щелочная среда и агрессивные химические вещества. Концентрация этого вещества влияет на пористость, а она влияет на его теплопроводность.

Свойства

Имея небольшой вес, шамотный кирпич остается устойчивым к открытому пламени и высоким температурам. Причем его масса, не оказывает большого давления на фундамент.

Его выпускают по ГОСТу 390-96. Согласно стандарту, у него должна быть:

- Зернистая основа;

- Желтый цвет;

- Прямоугольная форма;

- Небольшие вкрапления, красного цвета.

По своей форме он может быть:

- Прямым;

- Клиновидным;

- Трапециевидным.

При раскалывании он никогда не крошится, просто разлетается на несколько кусков.

Его легко отличить от других видов. Он обладает характерным песчаным цветом и зернистой структурой.

Используя стандартные размеры ( 230х114х65) , легко получить ровную поверхность стенок камер сгорания.

Огнеупорный кирпич

Судя по названию, этот материал обладает несколькими преимуществами над его аналогами. Он способен выдержать температуру, которая будет критической для многих стройматериалов.

Судя по названию, этот материал обладает несколькими преимуществами над его аналогами. Он способен выдержать температуру, которая будет критической для многих стройматериалов.

Этот вид кирпича получается из специальной огнеупорной глины. Технологический процесс изготовления достаточно сложен и трудоемок. Все операции делаются при нагреве печи до температуры более 1300 градусов.

Нашел применение этот материал и в ландшафтном дизайне. Из него выкладывают камины, печи для бани, внутренние стенки печи-барбекю. Для такой работы размеры кирпича выпускаются по соответствующему стандарту.

Другим преимуществом является его высокая теплопроводность. Он не боится резких скачков температуры, поэтому считается самым оптимальным материалом для строительства отопительных конструкций.

По форме огнеупорный кирпич подразделяется на:

- Клиновидные;

- Прямые.

У клиновидного имеется небольшое закругление, которое позволяет обкладывать арочные сооружения. Клиновидный также подразделяется на несколько форм. Он может быть:

- Торцевым;

- Реберным.

Форма прямого имеет вид обыкновенного параллелепипеда, которая оптимально подходит для обкладки внутренней части печей.

Размеры

Огнеупорный кирпич маркируется буквой «Ш» и цифрой, показывающей размер кирпича.

Прямой обозначается:

- «Ш-5» (230x114x 65)

- «Ш-8» (250x124x 65)

- «Ш-9» «300x150x 65)

В маркировке клиновидного добавляется слово «Торцевой и Ребровой»:

- «Торцевой Ш-22» (230×114х 65/55)

- «Торцевой Ш-23» (230x114x 65/45)

- «Ребровой Ш-44» (230x114x 65/55)

- «Ребровой Ш-45» (230x 114x 65/45)

Кладка огнеупорного кирпича

Выполнение такой работы намного сложнее, чем кладка обыкновенным кирпичом. Это связано с тем, что шов раствора имеет меньшую прочность, чем огнеупорный кирпич. По этой причине приходится делать толщину шва минимальной.

Чтобы достичь такого значения, используют только хорошие кирпичи. Не допускаются сколы или отбитые углы. Все детали должны иметь абсолютно одинаковые размеры. Это даст возможность не компенсировать разницу, применяя лишнее количество раствора.

Для изготовления раствора также применяются огнеупорные материалы, смесь которых делается с соблюдением точно установленных пропорций.

Надо сказать, что вариантов габаритов огнеупорного материала очень много. Сегодня их насчитывается больше десяти. Выбор размера полностью зависит от вида строительства, и будущего здания.

Если помещение будет возводиться в качестве домашней постройки, можно использовать кирпичи небольшого размера. При строительстве зданий для производственных нужд, оптимальными будут наиболее большие размеры кирпича.

В заключение можно сказать, что размер шамотного и огнеупорного кирпича очень важен при строительстве любых помещений. Ведь от этого зависит и вес всей конструкции, а значит дополнительная нагрузка на фундамент. Необходимо при выборе такого кирпича не забывать об этом и обязательно учитывать такой нюанс.

Оцените статью: Поделитесь с друзьями!kotel.guru

Кладка из шамотного кирпича - Справочник химика 21

Ванна имеет стальной кожух 1, который устанавливают на кирпичную кладку из шамотного кирпича — цоколь 5. Изнутри кожух выложен огнеупорным кирпичом 2 для лучшей теплоизоляции. Внутренняя часть ванны имеет футеровку из угольных блоков 4. Часть угольных блоков, отделяющих цоколь от расплава, называют подиной. Подина служит катодом в начальный период работы ванны н токоподводом к расплавленному алюминиевому катоду. Ток к подине подводят стальными катодными стержнями 6, концы которых через окна в кожухе выступают наружу. На угольной подине находится слой алюминия 7 и электролита 8. На стенках ванны и над поверхностью электролита находится слой гарнисажа 3. Самообжигающийся анод 9, подвешенный на специальной конструкции и, опущен в расплав электролита сверху. Электрический ток к аноду подводят от шин 12 через стальные стержни 10, забитые в тело анода. [c.234] Котлы обычно устанавливают на- массивной опорной чугунной плите и замуровывают в кладку из шамотного кирпича, устойчивого к действию высоких температур, группами по несколько котлов (батареи). Котлы обогреваются горячими газами, получаемыми при сжигании в топке длиннопламенного угля, мазута или горючих газов. Для возможно более полного использования тепла отходящих газов их направляют для обогрева котлов-подогревателей, размещаемых обычно тоже в батарее на линии отходящих газов между плавильными котлами и боровом. [c.325]Монтаж 1 ж обмуровки из бетонных блоков стоит дешевле, чем кладка из шамотного кирпича, так как в последнем случае предъявляются жесткие требования к толщине швов, которая не должна превышать 1—2 мм, что требует тщательной подгонки кирпичей. Кроме того, для выполнения последней операции необходимо применение квалифицированного труда. [c.148]

Забрасыватель ПМЗ и шуровочные дверки со стороны топки защиш,аются от излучения факела кладкой из шамотного кирпича. [c.510]

I —лобовая секция 2— средняя секция 3 — фронтовой лист 4 — колосниковая решетка 5— запальная горелка 6 — горизонтальная подовая газовая горелка 7 — фланец горелки 8—шту цер для подсоединения манометра 9 — кладка из шамотного кирпича образующая щель ю уплотнение смесью шамотной глины с асбестом на высоту ДО 100 мм. [c.35]

Жароупорные растворы на жидком стекле можно применять для кладки обмуровки из жароупорных бетонных блоков и для кладки из шамотного кирпича, где они имеют преимущества перед обычными глиняно-шамотными растворами в отношении их прочности, плотности и долговечности. Применяется раствор следующего состава [c.63]

Нижняя часть воздухонагревателей выкладывается из шамотного кирпича класса Б (ГОСТ 1599—53) или из блоков, выполненных из жаростойкого бетона на портландцементе. Кирпич для кладки верхней части воздухонагревателей должен быть высокоогнеупорным, иметь хорошую термостойкость, высокую теплопроводность и теплоемкость, химическую устойчивость и постоянство объема. Выше уровня кладки из шамотного кирпича класса Б или блоков из жаростойкого бетона стены воздухонагревателя выкладываются из шамотного кирпича класса А (ГОСТ 1599—53), а в зоне наиболее высоких температур — из высокоглиноземистого кирпича ВГО-45 и ВГО-62 (МРТУ 1406-3-14-62). В связи с повышением температуры дутья при кладке стен и купола воздухонагревателя кроме диатомового кирпича марок 600 и 700 (ГОСТ 2694—67) применяется шамотный легковесный кирпич марки БЛ-1 (ГОСТ 5040—58). [c.28]

Кладка из шамотного кирпича [c.258]

Реакционная смесь из реактора 5 поступает в сборник 17, откуда ее по мере накопления направляют на разгонку трикрезилфосфата. Разгонку ведут в кубах 19 я 20, представляющих собой толстостенные цилиндрические аппараты с огнеупорной кладкой из шамотного кирпича. Кубы обогревают смесью водорода с воздухом. Первую фракцию отбирают до 200 °С в приемник 18. Она содержит крезол с примесью трикрезилфосфата. После полной отгонки первой фракции смесь из куба 19 поступает в куб 20 для отгонки второй и третьей фракций при остаточном давлении 100 Л1Л1 рт. ст. Вторую фракцию (трикрезилфосфат со значительными примесями крезола и неполных эфиров фосфорной кислоты) отбирают при 260—280 °С в вакуум-приемник 8. Эта фракция может пойти на повторную разгонку. После отгонки второй фракции начинают отбирать третью — в вакуум-приемник 9. Эту фракцию, представляющую собой трикрезилфосфат, отбирают в интервале 280—310 °С она затем поступает на очистку. После нескольких операций отгонки куб 20 нагревают для коксования кубового остатка. Затем охлаждают аппарат и удаляют полученный кокс. [c.335]

Туннельные печн с объемом кладки из шамотного кирпича более 500 ма [c.390]

Красный кирпич применяется 1-го сорта марки 150, размерами 250 X 120 X 65 мм. Этот кирпич может применяться для газовой среды с температурой до 500—500° С. В котлах с дифенильной смесью для футеровки применяется шамотный кирпич класса А (для неэкра-нированных стенок топки) и класса Б и В (для экранированных стен). Из красного кирпича выкладывают наружные стенки топки и котла, а также борова, соединяющие котлы с дымовой трубой. Вяжущими материалами являются растворы, состав которых зависит от назначения кладки, для которой он применяется. Так, например, для кладки из красного кирпича наружных стенок обмуровки применяется раствор, состоящий из цемента, извести и песка, взятых в пропорции 1 2 5. Для кладки боровов и фундаментов под котлы применяется раствор 1 2 3. Для кладки из шамотного кирпича применяется огнеупорный раствор. Последний приготовляется из смеси огнеупорной глины и шамотного порошка в следующих пропорциях глина огнеупорная 20, 30 или 40% шамотный порошок 80, 70 или 60%. [c.93]

На фронте котла сохраняются вся топочная гарнитура и устройства пневмомеханического забрасывателя. Для защиты забрасывателя ПМЗ и шуровочных дверок от нагрева за счет излучения они со, стороны топки защищаются кладкой из шамотного кирпича. Колосниковая решетка засыпается битым шамотным кирпичом толщиной слоя 200 мм. Размеры кусков кирпича не должны превышать 100 мм, чтобы их можно было сбросить в нодколосниковое пространство поворотом колосников при переходе на резервное твердое топливо. [c.122]

Максимальная крупность песка не должна превышать 2,5 мм для кладки из жароупорных блоков (толш ина швов принимается равной 5 мм) и 1,2 мм для кладки из шамотного кирпича, где толщина швов равна 2 мм. Для увеличения пластичности раствора при кладке шамотного кирпича в него должна вводиться огнеупорная глина в количестве 5—6% от веса жидкого стекла. Шамотный песок применяется с влажностью 3—5%. В противном случае он должен увлажняться за 3—4 часа до замеса. [c.64]

Кладка нижней части фронтальных стен до горелочного пояса выполняется из нормального шамотного кирпича на шамотном растворе (рис. 88). В кладке стен оставляют в соответствии с проектом отверстия для установки термопар. Горелочные камни укладываются на растворе точно по осям н проектному уклону. Для этой цели изготовляют деревянный шаблон с соответствующим уклоном. Пространство между горелочными камнями и торцовыми стенами заполняют кладкой из шамотного кирпича на растворе. Кладка навесной части стены ведется насухо. Обрамление амбразур предохранительных окон и гляделок внизу и с боков производится после засыпки нзоляцни между кладкой и кожухом. Металлические детали в местах прохода продуктовых змеевиков защищаются шамотно-асбестовой обмазкой. Кладка перевальных стен ведется насухо после монтажа продуктовых змеевиков камеры конвекции. Засыпная изоляция выполняется одновременно с установкой металлических щитов. [c.311]

Футеровка шахты в пределах защитных колец делается из кирпича или из шамотобетона (состав — см. в разделе Строительные материалы ), Сегменты защитных колец укладываются по слою раствора того же состава, какой применяется для кладки. Между сегментами кольца оставляются температурные зазоры в 20 мм. Зазор между кольцами и кожухом, если сегменты ставятся впритык к кожуху, заливается шамотно-цементным раствором. Все пустоты в сегментах заполняются плотно утрамбованным шамото-бетоном или кладкой из шамотного кирпича с приколкой его к головкам болтов и к стенкам сегментов с заполнением пустот густым раствором. [c.300]

chem21.info