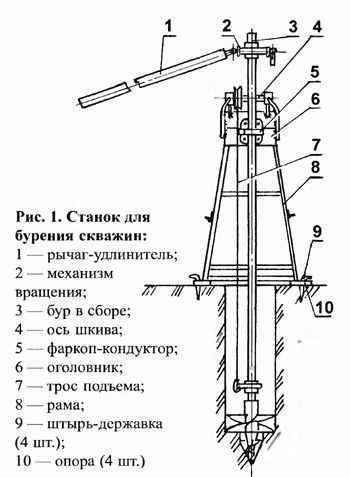

Особенности монтажа и эксплуатации приборов для измерения давления сред с использованием измерительных трубных проводок, страница 7. Монтаж датчика давления на трубопроводе

Монтаж и подготовка датчиков давления к использованию

Датчики монтируются на полу, на стене помещения, или по месту (на панелях, трубах магистрали и т.п.) с использованием стоек, кронштейнов, хомутов и других монтажных элементов. В зависимости от задач измерений и контролируемой среды, выполняется обвязка датчика с соединительными (импульсными) трубками, разделителями, уравнительными и конденсационными сосудами, вентилями и вентильными блоками. Конкретный состав монтажных частей определяется потребителем.По предварительно согласованному заказу (по ТУ) возможна поставка вместе с датчиками монтажных чертежей, а также деталей, необходимых для соединения датчика с объектом.

Датчики рекомендуется монтировать в положении, указанном на рисунках приложения Е (по ТУ) с учетом взаимодействия с обвязкой, прямого и косвенного (через жидкость в подводящей обвязке), воздействия вибраций. Положение датчика должно быть таким, чтобы минимизировать воздействие вибраций вдоль оси мембран, а также воздействие гидростатической составляющей и массы подвижных частей (мембран и т.п.) на начальный сигнал датчика. Однопредельные датчики (см. рис. Е1, Е2, Е3, Е4, Е5, Е6-1, Е6-2), а также унифицированные многопредельные датчики Курант ДИ и ДА, показанные на рис. Е13 и Е14, рекомендуется устанавливать в вертикальном положении входным отверстием (штуцером, фланцем, гнездом) вниз и допускается устанавливать в ином положении, удобном для использования, если этого требуют особые условия эксплуатации и присоединения к объекту. Дифманометрические датчики Курант ДД и построенные на их базе унифицированные датчики Курант ДИ, ДВ, ДИВ, ДА (см. рис. Е7, Е8) рекомендуется устанавливать присоединительными отверстиями вверх или вниз, в зависимости от контролируемой среды, условий отбора давления, промывки рабочих камер и дренажа воздушных пробок и конденсата. При этом оси горловины мембранного блока и мембран располагаются горизонтально. Высокочувствительные одномембранные датчики Курант ДД, ДИ, ДВ и ДИВ устанавливают как показано на рис. Е10-1, Е10-2 с учетом вышеизложенных рекомендаций.При особых условиях эксплуатации допускается ориентация датчиков, отличающаяся от указанной выше.

Следует учитывать, что изменение ориентации датчиков в процессе эксплуатации может вызвать смещение и необходимость подстройки начального («нулевого») сигнала на величину, зависящую от действующих сил, чувствительности датчика и его наклона.

Подсоединение датчиков к источникам давления должно выполняться с соблюдением следующих общих правил и условий.

К магистрали давления датчики присоединяются с помощью штуцерных, ниппельных, фланцевых соединений, уплотняемых кольцами и прокладками, стойкими и нейтральными к контролируемой и окружающей среде в реальных условиях эксплуатации.

Перед присоединением к датчикам линии давления должны быть продуты для снижения возможного загрязнения камер мембранного блока датчика.

Не допускайте перегрузку датчика давлением, выходящим за пределы измерений. Для этого входы датчика должны подключаться к линии давления через вентили (трехходовые краны, вентильные блоки), обеспечивающие проверку, отключение датчика от линии, соединение его с атмосферой или выравнивание давлений в «плюсовой» и «минусовой» линиях, подводимых к датчику разности давлений.

При подсоединении датчика к линии давления по схеме рис. Е1 (вар. Е1-1), Е2, Е3 (вар.Е3-1), рис. Е5, под штуцером датчика не должно быть жидкости и не должен возникать поршневой эффект от сжатия жидкости или газа. Вентиль должен соединять вход датчика с атмосферой, перекрывая линию давления. По заказу потребителя, датчик Курант ДД поставляется с вентильным блоком, который монтируется непосредственно на фланцах мембранного блока (см. рис. Е9-43, Е9-44) и обеспечивает перекрытие линий давления и возможность защиты датчика от односторонней перегрузки статическим давлением.При случайной перегрузке датчика давлением, выходящим за пределы рабочего диапазона, необходимо снять перегрузку и выдержать датчик до стабилизации показаний и, при необходимости, подстроить «ноль».

Фильтры-насадки, разделители, импульсные трубки, соединяющие датчики с местом отбора давления, должны обеспечивать подавление бросков давления и перепады температур, превышающих допустимые для датчиков значения.

В паспорте могут быть приведены оригинальные присоединительные размеры, если в конструкции учтены (по предварительному согласованию) особенности присоединения датчика к объекту.

Датчики следует устанавливать в местах, удобных для монтажа, обслуживания и демонтажа.

Влияющие условия внешней и контролируемой среды должны иметь параметры в пределах, указанных в ГОСТ 15150-69 и ГОСТ 12997-84.

Для эксплуатации датчиков в условиях с отрицательными значениями температуры необходимо предусмотреть все возможные меры, исключающие накопление, замерзание, кристаллизацию конденсата, рабочих сред и ее компонентов в рабочих камерах и соединительных трубках.

Соединительные линии между местом отбора давления и датчиком должны иметь уклоны и, при необходимости, отстойные сосуды, газосборники и устройства продувки соединительных трубок. Уклон и комлектность дополнительных устройств выбираются в зависимости от контролируемой среды и других условий эксплуатации. Устройства отбора давления, как правило, должны иметь запорные органы (вентили, заглушки).

На линии соединения датчиков со средой, непосредственный контакт с которой недопустим или нежелателен (при несовместимости среды с материалами датчика и т.п.), следует устанавливать разделители (разделительные мембраны или сосуды), обеспечивающие совместимость контролируемой среды с материалами датчика.

Линии давления, вентили, сосуды и элементы их соединения между собой и с датчиками должны быть проверены на герметичность пробным давлением, не превышающим допустимых пределов измерений. Проверка должна осуществляться в соответствии с общими правилами безопасности. Линию рекомендуется проверять рабочим давлением при перекрытых вентилями входах датчиков. Герметичность штуцерных и ниппельных соединений с датчиком проверяется допустимым для датчика давлением рабочей среды.

Датчики с открытой мембраной (см. рис. Е4, Е5, Е12, Е13), в том числе работающие в контакте с пищевой средой, устанавливают с учетом следующих требований. Гнездо для присоединения фланцевого (см. рис. Е4, Е12, Е13), или штуцерного вариантов датчика должно быть выполнено в соответствии с присоединительными размерами датчика конкретного исполнения. Монтаж штуцерного варианта датчика для пищевых и вязких сред выполняется с двойным уплотнением (см. рис. Е5): по кромке контакта с гнездом 2 и уплотнительным кольцом сечением ∅2,5-3 мм. Кроме того, предусмотрена возможность установки второго такого же кольца на входе штуцера.Материалы монтажных частей (металла, резины и т.п.), предназначенных для работы в контакте с пищевыми и другими (агрессивными и т.п.) средами, выбирают из числа разрешенных для такого контакта (согласно РТМ-27-72-15-82).

www.metronic.ru

Особенности монтажа и эксплуатации приборов для измерения давления сред с использованием измерительных трубных проводок, страница 6

Ш. Схемы установки показывающих приборов

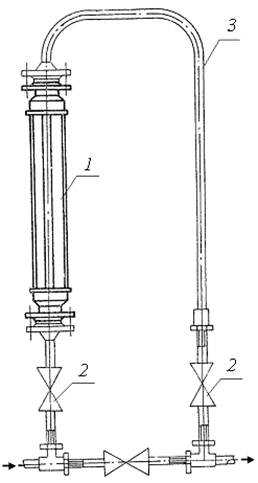

Схема установки на вертикальном трубопроводе

1-показывающий манометр, 2-запорный вентиль, 3 - трубная проводка

Схема установки на горизонтальном трубопроводе

1-показывающий манометр, 2-запорный вентиль, 3 - трубная проводка

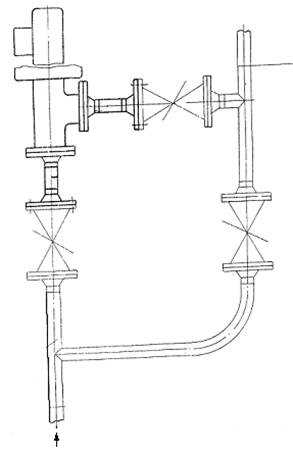

Ш. Схемы установки расходомеров "по месту"

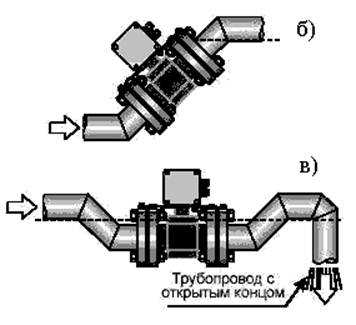

Схема установки на горизонтальном трубопроводе

Схема установки на вертикальном трубопроводе

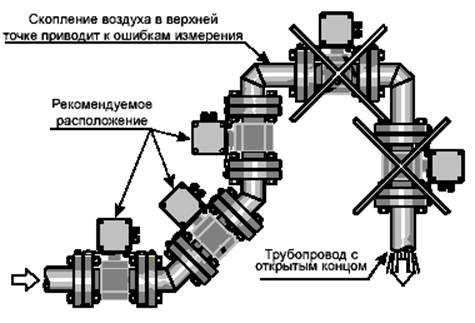

Основные требования, предъявляемые к расположению расходомера на трубопроводе

Примеры схем установки расходомеров

1. Монтаж расходомеров допускается в горизонтальном, наклонном, и вертикальном положениях.

2. Расходомеры должны быть постоянно заполнены измеряемой жидкостью, в случае неполного заполнения (завоздушивания) канала появляются ошибки измерения.

3. При монтаже следует придерживаться следующих рекомендаций:

- Не устанавливать расходомер в самой высокой точке канала системы, т.к. скопление воздуха в верхней точке приводит к ошибкам измерения.

- Не устанавливать расходомер в трубопроводе с открытым концом, чтобы избежать сифонного эффекта.

Основные требования, предъявляемые к расположению расходомера на трубопроводе

4. В случае невозможности установки расходомера в рекомендуемых местах допускается его монтаж в верхней точке системы. При этом необходимо предусмотреть установку воздушного клапана (воздухоотводчика) для выпуска воздуха в атмосферу. Клапан должен располагаться выше верхней точки проточной части расходомера, например, в изогнутом трубопроводе, расширении трубопровода, как показано на рисунке а.

5. При измерении расхода в частично заполненных трубопроводах или в трубопроводах с открытыми концами для гарантированного заполнения жидкостью, расходомеры следует устанавливать в наклонном или U-образном трубопроводах, как показано на рисунках б и в.

Требования к месту установки

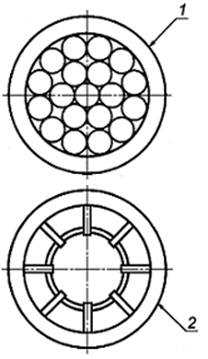

1 - струевыпрямитель - вариант трубчатого типа: однородная концентрическая связка из 19 трубок

2 - антивихревое устройство - вариант лопастного типа.

6. Установку расходомера следует производить в местах, где трубопровод не подвержен вибрации. При возможной вибрации трубопровода в диапазоне частот и амплитуд, превышающих допустимые для расходомера значения, трубопровод до и после расходомера должен опираться на неподвижное основание.

7. Расходомер необходимо располагать в той части трубопровода, где пульсации и завихрения минимальны. При установке расходомера необходимо обеспечить прямолинейные участки трубопровода до и после расходомера (длины прямых участков указываются в эксплуатационной документации на приборы).

8. В случае невозможности соблюсти требования к длине прямолинейного участка трубопровода устанавливаются струевыпрямители. Устанавливаются они непосредственно перед расходомерами и служат для выпрямления струй газа, жидкости, пара.

9. В случае несоответствия диаметра (Ду) трубопровода и диаметра расходомера необходимо устанавливать конические переходы по ГОСТ 1737В на входе и выходе прямых участков.

Особенности монтажа и эксплуатации приборов для измерения температуры

1. Схемы установки термометров сопротивления и термопар

Общие положения

| 1. Датчики температуры необходимо устанавливать таким образом, чтобы ими воспринималась (фиксировалась) наиболее характерная температура процесса. Для этого датчики устанавливаются в местах наилучшего контакта с измеряемой средой (обычно в восходящих и встречных потоках). 2. Как правило, места и условия установки датчиков определяет проектная организация и они должны строго соблюдаться при монтаже. Кроме требований, излагаемых в типовых рекомендациях и руководящих материалах проектных организаций и т.п. должны соблюдаться требования инструкций по эксплуатации конкретных датчиков температуры. 3. В местах установки датчиков поток измеряемой среды не должен нарушаться открытием расположенной вблизи запорной и регулирующей арматуры, подсосом наружного воздуха и т.д. 4. На датчики температуры не должны оказывать влияние посторонние источники тепла. 5. Монтаж датчиков на трубопроводах как правило осуществляется с помощью привариваемых бобышек, имеющих резьбы для ввертывания в них термометров. 6. При измерениях температуры рабочих сред с высоким рабочим давлением и большой скоростью потока, в бобышки сначала должны устанавливаться защитные гильзы, в которые затем помещаются датчики температуры (для лучшего теплообмена гильзы должны очищаться до металлического блеска). |

7. Глубина погружения датчиков температуры обычно выбирается равной (0,3-0,7)*D, где D – наружный диаметр трубопровода. На трубопроводах с наружным диаметром 80-150 мм глубина погружения датчиков температуры составляет 0,7*D (в том числе и при установке датчиков наклонно), а на трубопроводах с наружным диаметром от 400 мм и выше глубина погружения может сокращаться до 0,3*D.

На «тонких» трубопроводах (с наружным диаметром 50-65 мм) датчики температуры лучше всего ставить в коленах. Если «подходящих» колен нет, то осуществляется установка датчиков с наклоном (под углом 45 град. Навстречу потоку) или в расширительных камерах.

8. Чувствительные элементы термометров сопротивления и термопар помещают в защитные арматуры из соответствующих материалов. С учетом условий измерения, значений температуры и свойств измеряемой среды защитные арматуры могут быть: а) газонепроницаемыми; б) стальными; в) металлокерамическими; г) керамическими; д) с поддувом азота и др.

vunivere.ru

Глава 16. Монтаж первичных преобразователей (датчиков) и приборов, установленных «по месту»

МОНТАЖ

ТЕХНИЧЕСКИХ

СРЕДСТВ

АВТОМАТИЗАЦИИ

Глава 17. Монтаж приборовна щитах и пультах управления

Глава 16

МОНТАЖ ПЕРВИЧНЫХ ПРЕОБРАЗОВАТЕЛЕЙ (ДАТЧИКОВ) И ПРИБОРОВ, УСТАНОВЛЕННЫХ «ПО МЕСТУ»

МОНТАЖ ДАТЧИКОВ ТЕМПЕРАТУРЫ

При установке датчиков и приборов на технологическом оборудовании и трубопроводах («по месту») следует соблюдать определенные требования их монтажа. Они обеспечивают необходимую точность восприятия технологических параметров и длительность эксплуатации технических средств.

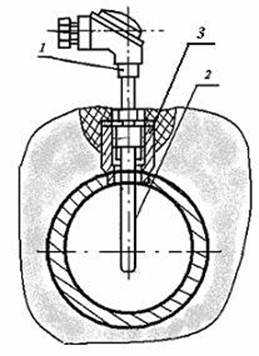

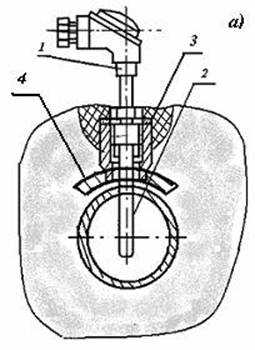

Измерение температуры связано с процессом теплообмена между контролируемой средой и чувствительным элементом первичного преобразователя (датчика). В связи с этим при монтаже первичных преобразователей температуры необходимо обеспечить условия наилучшей конвекционной теплопередачи, уменьшение утечки тепла от чувствительного элемента через арматуру и защиту его от лучистого теплообмена. Соблюдая эти требования, при измерении температуры контролируемой среды датчик следует погружать на такую глубину, чтобы чувствительный элемент его располагался в центре потока и был полностью погружен в него (рис. 16.1). Ось защитной арматуры датчика всегда должна быть направлена навстречу потоку. При измерении температуры в трубопроводе малого диаметра датчик устанавливается наклонно (рис. 16.1, а) или в колене (рис. 16.1, в) трубопровода.

При монтаже манометрических термометров дополнительно необходимо учитывать следующее правило. Термобаллон следует устанавливать в защитном чехле (гильзе). При измерении температуры неподвижных или движущихся с малыми скоростями сред возможна установка термобаллона без чехла. Соединительный капилляр термометра нельзя изгибать под острым углом как по длине, так и в местах присоединения его к термобаллону и измерительному прибору; излишки капилляра следует свертывать в бухту вбли-

16.1.

239

П»' I Wirntwpui jpui nu

а, в — малого диаметра; б — большого диаметра

зй измерительного прибора. Для защиты капилляра от механических повреждений по всей длине прокладки необходимо закрывать его стальным уголком или прорезанной газовой трубой. Во избежание дополнительной температурной погрешности нельзя прокладывать капилляр в местах с высокой температурой.

При монтаже термопреобразователей сопротивления и термоэлектрических преобразователей рабочий спай ТЭП и среднюю точку чувствительного элемента ТС необходимо располагать в центре контролируемого потока.

МОНТАЖ ПРИБОРОВ ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И РАЗРЕЖЕНИЯ

Манометры, При выборе типа манометра необходимо учитывать физико-химические свойства контролируемой среды, требуемую точность измерений, максимально допустимое давление и пределы колебаний его. Допустимое рабочее давление не должно превышать 3/4 верхнего предела шкалы — для пружинных манометров и 4/5 — для непружинных. Устройство отбора давления следует устанавливать на горизонтальном участке трубопровода на расстоянии (10... 15) d от местных сопротивлений (колен, тройников, рабочих органов; d — внутренний диаметр трубопровода, мм).

При измерении давления газа, воздуха или пара в горизонтальных и наклонных трубопроводах прибор устанавливают в области*

240

лежащей выше оси трубопровода, при измерении давления жидкостей — ниже оси трубопровода. Импульсные линии, соединяющие отборное устройство с манометром, в случаях измерения давления пара или газа прокладывают с уклоном в сторону отбора давления, этим исключается возможность образования жидкостных пробок внутри трубок. При измерении давления жидкости уклон для предотвращения образования воздушных и газовых пррбок делается в сторону манометра. г

Для защиты чувствительных элементов манометров (пружин, мембран) от воздействия высоких температур при измерении давления на тепловых объектах перед манометром на соединительной линии устанавливают кольцевую или U-образную сифонную трубку, которая образует гидравлический затвор из остывшей жидкости.

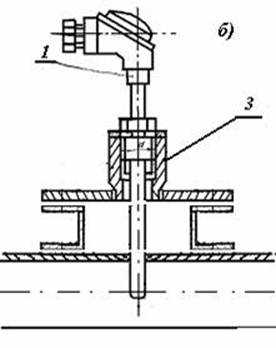

- Перед манометром обязательно устанавливают трехходовой кран, с помощью которого манометр плавно подключают к измеряемому объекту, проверяют нулевую точку и проверяют показания манометра (подключается контрольный прибор), продувают импульсные линии. Для установки трехходового крана в требуемое положение на нем сделаны риски (прорези), указывающие расположение и направление каналов. Манометр 1 (рис. 16.2, о) ввинчивается штуцером в трехходовой кран 2, который соединен с кольцевой сифонной трубкой 3, приваренной к стенке трубопровода 4. Длина импульсных линий должна быть не более 30 м при измерении давлений до 9,8 • 102 Па и не более 50 м при измерении давления, превышающего это значение.

Внутренний диаметр соединительных трубок может быть 10... 12 мм в зависимости от длины линии.

При установке вакуумметров и мановакуумметров точку отбора импульсов выбирают таким образом, чтобы на показаниях прибора не отражалось влияние динамического напора движущейся среды. При установке вакуумметров и мановакуумметров все места соединений труб и запорной арматуры тщательно уплотняют.

В процессе эксплуатации манометры, вакуумметры, мано-вакуум- метры периодически подвергают поверке. Манометры, пружинные вакуумметры поверяют, сравнивая их показания с образцовыми пружинными манометрами и вакуумметрами соответственно. Кроме того, манометры поверяют с помощью грузопоршневого манометра, а вакуумметры—ртутным вакуумметром. Мановакуумметры поверяют так же, как манометры, а вукуумметрическая часть шкалы испытывается при барометрическом давлении около 0,044 МПа.

При измерении давления или разрежения пищевых скоропортящихся продуктов, агрессивных кристаллизующих сред, а также сред,

241

1 2

Рис. 16.2. Схема монтажа манометра на трубопроводе: а — общий вид; б, в — мембранные разделители

выделяющих осадки или несущих взвешенные твердые частицы, используют манометры или вакуумметры в сочетании с мембранными разделителями. Разделитель предназначен для предохранения внутренней полости чувствительного элемента прибора от попадания в нее измеряемой среды. Действие разделителя основано на использовании деформации упругого чувствительного элемента при воздействии на него измеряемого давления (разрежения). Упругим элементом разделителя служит мембрана, прогибающаяся пропорционально измеряемому давлению (разрежению) и передающая его упругому элементу прибора — манометрической трубчатой пружине. Свободный конец пружины перемещается пропорционально давлению (разрежению), подаваемому в ее внутреннюю полость.

Прибор ввертывается непосредственно в штуцер разделителя или соединяется с ним с помощью специального гибкого рукава при условии, что из-за повышенной температуры окружающего воздуха прибор по правилам эксплуатации будет установлен на некого*

242

studfiles.net

Узлы учета теплоэнергии обязали оборудовать датчиками давления

18 ноября 2013 г. вышло постановление Правительства РФ № 1034текст постановления опубликован на официальном интернет-портале правовой информации www.pravo.gov.ru.

Все все узлы учета, сдаваемые после 18 ноября 2016 г.в системах с тепловой нагрузкой свыше 0,1 Гкал/чдолжны быть оборудованы датчиками давления.

В соответствии с пунктом 95 этого постановления в целях коммерческого учета теплоэнергии помимо прочих параметров теплоносителя, измерению подлежит также его давление на подаче и обратке. Наличие датчиков давления внесено в требования к приборам теплоучета (п.34 постановления).

В системах теплопотребления с тепловой нагрузкой до 0,1 Гкал/ч определяется только время работы приборов узла учета, масса (объем) полученного и возвращенного теплоносителя, а также масса (объем) теплоносителя, расходуемого на подпитку. (пункт 98). Таким образом, квартирные теплосчетчики в большинстве случаев можно устанавливать без датчиков давления.

По истечении трех лет с момента вступления в силу новых правил установка не соответствующих им счетчиков запрещается. Правила приняты 18.11.2013 г., следовательно до 18 ноября 2016 г. все новые узлы учета в системах степловой нагрузкой свыше 0,1 Гкал/ч в обязательном порядке должны быть оборудованы датчиками давления.

Зачем нужен датчик давления в узле учета.Наша компания предлагает датчики давления Мида и СДВ-И. Разница в цене небольшая, основное отличие в интервалах температур измеряемой среды, которые обычно указываются в техусловиях от теплоснабжающей организации.

Сравнительная характеристика датчиков давления СДВ-И и МИДА-ДИ-13П

Обе модели - датчики избыточного давления. Подходят для работы с основыными современными тепловычислителями, такими как ВКТ, СПТ. Если в проекте узла учета не указана конкретная модель датчика давления, то при его выборе нужно уточнить, значения какого именно давления — избыточного или абсолютного — должен получать вычислитель. Информацию об этом можно почерпнуть из руководства по эксплуатации или описания типа вычислителя. Избыточное — это то давление, которое превышает атмосферное, абсолютное — сумма атмосферного и избыточного.

Как правило, выходные сиглалы датчиков давления - токовые, и на прием токовых же сигналов рассчитаны самые распространенные на рынке вычислители. Существуют и такие датчики давления, у которых информативный параметр выходного сигнала - напряжение. Поэтому важно заранее уточнить, какой тип сигнала необходим вашему вычислителю.

Принцип действия датчиков давления

Чувствительный элемент датчика давления изменяет свои свойства под воздействием теплоносителя. В роли чувствительного элемента может выступать мембрана со специальными резисторами, которые изменяют свое сопротивление при разных давлениях. Эти изменения преобразуются в выходной сигнал, пропорциональный давлению.

Гаранатийный срок и ремонтопригодность

Как правило, датчики давления в случае выхода из строя не ремонтируют - такой ремонт экономически нецелесообразен. Но и ломаются они не так уж часто, т.к. в сравнении с теми же вычислителями и расходомерами имеют достаточно простое устройство и минимум электроники. Далеко не все измерительные приборы могут похвастаться таким большим гарантийным сроком - 3 года. Редкие случаи заводского брака за эти 3 года работы обязательно выявляются.

Монтаж датчиков давления

Датчик давления может быть установлены как до датчика расхода, так и после него (пункт 21 Постановления РФ № 1034). Схемы установки должны фигурировать в проекте узла учета (пункт 44).

В общем случае датчики давления устанавливаются в трубопровод вертикально. Для этого у них в нижней части предусмотрена резьба для вворачивания в запорную арматуру. На противоположном конце есть разъем для подключения кабеля от вычислителя.

Чувствительный элемент датчика давления должен непосредственно соприкасаться с теплоносителем, который, во-первых, очень горячий, во-вторых, может быть богат механическими примесями. Поэтому обычно датчики давления не вворачиваются непосредственно в трубопровод, а присоединяются отборное устройство - прямую или имеющую петлю трубку. Одним концом она ввариваетя в трубопровод а на другой одевается кран, через который присоединяется датчик давления. Отборное устройство защищает его от избыточной температуры, пульсации давления и грубых примесей, а кран позволяет в любой момент вывернуть датчик для замены или поверки без ущерба для функционирования всего трубопровода.

www.set-nsk.ru

Монтаж приборов давления

При выборе измерительного устройства необходимо учитывать, что при постоянной или плавно меняющейся нагрузке номинальное измеряемое давление должно находиться в пределах 1/3 – 2/3 от максимального значения шкалы (предела измерения), а при резко колеблющейся нагрузке – в пределах 1/ — ½.

При измерении отбор импульса производят на тех участках, где отсутствуют изменения направления потоков, т. е. где они имеют прямолинейное направление. При наличии горизонтальных и наклонных трубопроводов отбор импульса газов осуществляют в их верхней части, жидкости и пара – в боковой.

При монтаже приборов в трубопроводах, печах или других технологических агрегатах импульсная трубка не должна выступать внутрь их. Если этого не удаётся избежать, то срез трубки должен быть параллелен направлению потока, что исключает возможность возникновения динамического напора, влияющего на точность измерения.

При измерении параметров вязких или агрессивных жидкостей, паров и газов применяют разделительные сосуды для предохранения измерительной части прибора от попадания в неё этих сред.

Разделительная жидкость, плотность которой отличается от плотности измеряемой среды, выбирается с таким расчётом, чтобы она не вступала в химические взаимодействия с измеряемой средой, материалом разделительных сосудов и соединительных линий и др. Объём разделительных сосудов должен быть таким, чтобы при изменении параметров измеряемой среды уровень разделительной жидкости всегда находился в пределах сосуда.

Для предохранения внутренней полости чувствительного элемента прибора от попадания в неё измеряемой среды применяют также мембранные разделители, которые устанавливают непосредственно на объектах или на соответствующих отводах.

Все устройства для отбора измерительных импульсов снабжаются соответствующими запорными органами. Исключения могут составлять устройства для измерения малых давлений и разрежений (тяги и напора) в печах и топках. При давлении до 0.1 МПа применяют проходные муфтовые краны диаметром ½ или 3/4″; до 1 МПа – проходные муфтовые вентили диаметром ½ или 3/4″; до 10 МПа – игольчатые вентили на условное давление 16 МПа; свыше 10 МПа — игольчатые вентили на условное давление 32 МПа.

При установке измерительного прибора выше или ниже места отбора импульса в его показания вводят соответствующую поправку, которая равна разности уровней нахождения прибора и отборного устройства, умноженной на плотность жидкости, заполняющей импульсную трубку.

При прокладке соединительных линий между отборными устройствами и измерительными устройствами выдерживаются соответствующие уклоны: для давления (разрежения) – не менее 1:50; для разности давлений – не менее 1:10.

В высших точках соединительных линий помещают газосборники, а в низших – отстойные сосуды.

При монтаже и эксплуатации дифманометров для измерения расхода жидкостей, пара или газа соблюдают некоторые дополнительные требования.

Соединительные линии выполняют из бесшовных стальных труб диаметром не менее 8 мм. При этом их длина должна быть такой, чтобы температура вещества, поступающего в дифманометр, равнялась температуре окружающего воздуха. При измерении расхода горячих жидкостей (≥700С) применяют конденсационные сосуды.

При измерении расхода жидкости и водяного пара дифманометр рекомендуется устанавливать ниже сужающего устройства. При установке же его выше сужающего устройства необходимо предусмотреть приспособление (кран, вентиль, клапан) для выпуска скопившегося воздуха или газов.

При измерении расхода газов дифманометр рекомендуется устанавливать выше сужающего устройства. При установке его ниже должны быть предусмотрены сосуды для улавливания конденсата.

Текущее обслуживание приборов заключается в периодическом осмотре и поверке согласно графикам, установленным службой КИП.

Характеристики датчиков-реле давления, перепада давления и разряжения

kipiahu.ru

Особенности монтажа и эксплуатации приборов для измерения давления сред с использованием измерительных трубных проводок, страница 7

9. Кроме диапазонов изменения измеряемых температур конкретные типы термопар выбираются с учетом химических свойств измеряемых сред: ТПП и ТПР – нейтральные и окисленные среды; ТХА и ТХК – восстановительные среды.

10. В зависимости от диапазонов изменения измеряемых температур соответствующим образом выбираются материалы для изоляции термоэлектродов термопар: асбест – до 300 С; кварц (трубки бусы) – до 1000 С; фарфор (трубки и бусы) – до 1400 С; окиси: алюминия, магния, бериллия, двуокиси тория и циркония – свыше 1400 С. При температурах –50 – + 800 С применяют также кабельные термопары КТХА или КТХК.

11. При установке термопар в местах с высокой (и нестабильной) температурой окружающей среды должны применяться соответствующие компенсационные провода: медь – константан (условное обозначение М) – для ТХА, медь – медно-никелевый сплав ТП (условное обозначение П) – для ТПП, хромель – копель (условное обозначение ХК) – для ТХК, медь – медно-никелевый сплав МН-2,4 (условное обозначение М-МН) – для ТВР. Кроме того, в условиях резких колебаний температуры окружающей среды должны применяться термокомпенсирующие устройства.

12. При измерении температуры с помощью термометров сопротивления должны использоваться преимущественно 4-х проводные схемы подключения датчиков к вторичным приборам (в некоммерческих измерениях могут применяться 3-х проводные схемы подключения и лишь при гарантированно стабильной температуре окружающей среды могут использоваться двухпроводные схемы подключения).

13. В местах установки термометров сопротивления и термопар с существенным различием значений измеряемой температуры и температуры окружающей среды обязательно должна производиться теплоизоляция трубопроводов, агрегатов и т.п. и выступающих частей термометров.

Варианты установки термометров сопротивления и термопар

1.1. Основной вариант установки датчиков

1 – соединительная головка термометра; 2 – защитная арматура термометра;

3 – бобышка

Основной вариант установки термометра сопротивления (термопары)

По основному варианту термометры сопротивления и термопары устанавливается на трубопроводах и агрегатах вертикально. При монтаже датчиков по месту их установки ввариваются бобышки (с резьбой). Далее в бобышки ввертываются сами датчики (с соответствующими уплотнителями, сальниками и т.п.). Глубина погружения датчика должна быть такой, чтобы чувствительный элемент располагался по центру потока измеряемой среды (например, по осевой линии трубопровода).

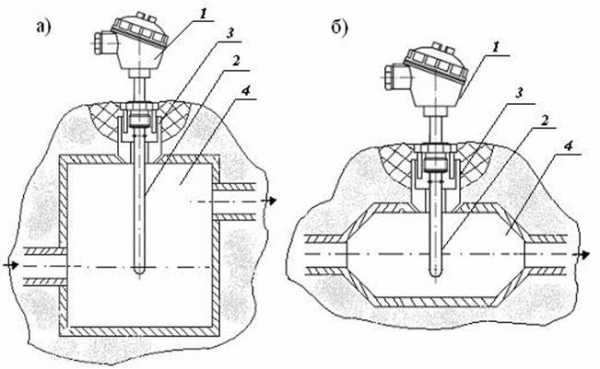

1.2. Варианты установки датчиков на трубопроводах с тонкими стенками

а) трубопровод круглого сечения; б) трубопровод прямоугольного сечения;

1 – соединительная головка термометра; 2 – защитная гильза термометра;

3 – бобышка; 4 – металлическая пластинка

Варианты установки датчиков на трубопроводах с тонкими стенками

Если у трубопроводов тонкие стенки, то в местах установки датчиков к ним привариваются металлические пластины, швеллеры, угольники и другие усиливающие конструкции, позволяющие укрепить тонкие стенки и установить (путем сварки) достаточно массивные бобышки.

1.3. Варианты установки датчиков на трубопроводах с небольшим диаметром

а) установка датчика в колене; б) установка датчика под углом

На «тонких» трубопроводах (с наружным диаметром трубопровода 50-65 мм ) датчики температуры лучше всего ставить в коленах (изгибах) трубопроводов или под углом к трубопроводам, те. с наклоном (навстречу потоку). Часто делаются также специальные расширительные камеры, в которые сверху ввариваются бобышки и устанавливаются, таким образом термометры. Расширительные камеры обычно выполняют прямоугольной формы или цилиндрической (с коническими переходникам).

1.3. Варианты установки датчиков на трубопроводах с небольшим диаметром с использованием расширительной камеры

а) установка датчика в расширительной камере прямоугольной формы;

б) установка датчика в расширительной камере цилиндрической формы

1 – соединительная головка термометра; 2 – защитная арматура термометра;

3 – бобышка; 4- расширительная камера

Варианты установки датчиков на трубопроводах небольшого диаметра

2. Особенности установки манометрических термометров

Общие положения

1. Варианты установки термобаллонов манометрических термометров аналогичны вариантам установки термометров сопротивления и термопар.

2. Прокладка капиллярных труб, соединяющих термобаллоны с измерительными приборами, должна осуществляться в местах, исключающих возможность их механического повреждения, вдали от сильных внешних источников тепла.

3. При использовании манометрических термометров должны вводиться соответствующие поправки на перепады высот установки термобаллонов относительно измерительных приборов.

3. Особенности установки оптических пирометров излучения

Общие положения

1. При установке датчиков оптических пирометров излучения необходимо исключительно точное визирование оптических систем на объекты контроля.

2. Выбор мест установки датчиков должен осуществляться с учетом фокусного расстояния их оптических систем.

3. В местах установки оптических датчиков должны отсутствовать мощные источники световых излучений.

4. Промежуточная среда между оптическим пирометром и объектом контроля должна быть достаточно чистой, сухой, с низким лучепоглощением и лучепреломлением.

5. Температура окружающей среды в местах установки пирометров излучения должна быть достаточно стабильной (в противном случае чувствительные элементы датчиков должны помещаться в защитные термостабилизирущие арматуры).

vunivere.ru