Пенобетон: технология производства качественного материала. Пенобетон вес

Пенобетон: размеры, свойства, технические характеристики

Современный строительный рынок предлагает множество качественных материалов, но строительство из пеноблоков занимает особую нишу. Они представляют собой, ячеистый пенобетон — характеристики прочности данного материала позволяют использовать его в качестве основного конструктивного элемента в малоэтажном строительстве.

Фото пеноблока.

Пару слов о свойствах и достоинствах

Прежде чем говорить о характеристиках следует разобраться, что такое пенобетон. Данный строительный материал относится к ячеистым видам бетонов, то есть в его составе присутствует определенное количество воздушных пор. Классически он производится путем добавления в цементно-песчаную смесь воды и специальным образом взбитой пены.

Важно: ближайшим ячеистым конкурентом пеноблоков является газобетон.Но поры газобетона открыты, в результате данный материал ведет себя как губка и боится повышенной влажности.Поры пеноблоков закрыты и материал даже может держаться на поверхности воды.

Ячеистые бетоны.

Способы производства

Основной, классической технологией производства считается система, состоящая из 2 этапов. Отдельно готовится пена для раствора и цементно-песчаная смесь, после чего они соединяются и тщательно перемешиваются на специальном смесителе. Далее готовый раствор разливается по формам и застывает.

Технические характеристики пенобетона во многом зависят от качества приготовления пены. Для обеспечения этого процесса используется пеногенератор — в него компрессором подается сжатый воздух, и пенообразующий состав взбивается до нужной консистенции. Главное качество пены это уровень ее живучести или насколько долго она может держаться.

Зависимость состава материала от прочности.

Совет: если вы решили делать пеноблоки своими руками, то качество и плотность пены можно проверить, наполнив ею обычное ведро и перевернув его.Хорошо сделанный состав не будет вытекать и останется в ведре.

Были попытки упростить технологию и сделать ее одношаговой. Суть здесь заключается в том, что в цементно-песчаную смесь добавляется пенообразователь и под большим давлением раствор взбивается миксером на высоких оборотах. Нечто похожее на взбивание яиц, но, несмотря на видимую простоту, эти попытки не увенчались успехом.

Заливка теплого перекрытия.

Свойства пенобетона сделанного по одношаговой технологии заметно уступали материалу, произведенному по классической технологии. При высокой плотности материала, его характеристики прочности были значительно ниже, эти пеноблоки легко крошились и кололись. Поэтому все серьезные производители работают именно по классической технологии.

Также следует упомянуть об использовании автоклавов. Производство пеноблоков относится к безавтоклавной технологии. Это совсем не означает того, что автоклав не может применяться. Просто цена такого оборудования большая, а разница в качестве между пеноблоками произведенными с использованием автоклава и без него, незначительная.

Чем хороши пеноблоки

Данный материал сейчас стремительно набирает популярность по всему миру, вызвано это целым комплексом положительных качеств.

Не зря в Западной Европе такие блоки называют биоблоками.

Цех по производству пеноблоков.

- Пеноблоки считаются полностью экологически нейтральными, более того, если производство ведется с использованием пенообразователя на органической основе, то эти блоки можно смело называть экологически чистыми.

- Данный строительный материал имеет завидную долговечность, производители дают гарантию от 80 лет и выше. Дело в том, что как и все бетонные изделия, пеноблоки с течением времени только набирают крепость.

- Дом, сложенный из пеноблоков имеет крайне низкие показатели теплопроводности. Это вызвано пористой структурой материала, размер воздушных пор колеблется в пределах 3 – 4 мм. Зимой такой дом будет быстро протапливаться и долго держать тепло, а летом в нем будет прохладно.

- Материал не выделяет никаких вредных испарений, даже при воздействии на него высоких температур. В тяжелых бетонах роль крупного наполнителя исполняет щебень, который может иметь повышенный радиационный фон. Пеноблоки заполнены воздухом и лишены этого недостатка.

- Удельный вес пенобетона достаточно низкий, что хорошо не только при транспортировке, но и при возведении домов. Строения из пеноблоков не требуют мощного и дорогостоящего фундамента.

- В жидком состоянии раствор имеет хорошую текучесть, что позволяет залить его в формы любого размера и конфигурации. Поэтому размеры пенобетона используемого в частном строительстве можно изменять в зависимости от назначения.

Взбитая пена.

Производство блоков в домашних условиях

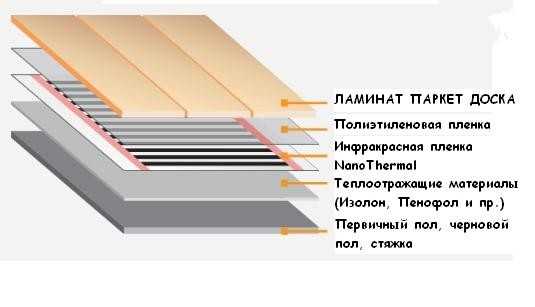

Как упоминалось ранее, пеноблоки производятся безавтоклавным способом, что дает возможность делать их своими руками в домашних условиях. Толщина пенобетона в данном случае будет определяться толщиной стены возводимой конструкции. Плюс этим раствором можно заливать стяжки и разного рода монолитные перекрытия или перегородки.

В частном строительстве самым распространенным считается пенобетон D600.

Составляющие здесь классические, конкретно вам понадобится:

- Около 200кг просеянного кварцевого песка, желательно чтобы в нем не было вкраплений глины, так как это снизит характеристики конечного продукта.

- Цемент берется марки М400 или выше, но оптимальным в данном случае является портландцемент ПЦ500ДО, его понадобится 320кг.

- Пенообразователя достаточно 1 – 1,5л.

- Воду можно использовать обычную, водопроводную низко-кислотную с малым содержанием солей.

Минимальный набор для производства.

Важно: себестоимость конечного продукта больше всего зависит от цемента.Цена цемента в общем котле занимает порядка 75%, но экономить на нем не стоит, особенно если пенобетон делается без добавления песка.

Инструкция по изготовлению раствора элементарно проста. Основное, это приобрести специальное оборудование. Два самых важных агрегата — это пеногенератор и бетоносмеситель.

Пеногенератор состоит непосредственно из емкости для взбивания пенообразующей смеси и компрессора для нагнетания воздуха. Современные модели оборудуются еще дозаторами пены и автоматикой для программирования процесса.

Бетоносмеситель не менее важный агрегат, обойтись обычной бетономешалкой здесь не получится. Пена и цементно-песчаный раствор должны смешиваться быстро и качественно. Если затянуть процесс смешивания, то даже очень устойчивая пена начнет оседать и раствор будет безнадежно испорчен.

Смеситель для приготовления раствора.

Также желательно чтобы данный агрегат был оснащен бетононасосом, это значительно ускорит работу по заполнению форм и будет дополнительным плюсом, если вы решите заливать монолитную стяжку или перегородку.

Что же касается форм, то их изготовлению следует уделить особое внимание. Конечно, можно сделать их из дерева или фанеры, но дерево впитывает воду и поэтому, мы советуем использовать металлические или пластиковые формы. Лучше их делать разборными, это облегчит процесс высвобождения пеноблока.

По нашему мнению тратить время на изготовление форм своими руками стоит лишь в том случае, если вам необходимы блоки нестандартной формы. Для возведения типовых зданий лучше использовать блоки стандартных размеров и форму имеет смысл купить. Данная индустрия сейчас быстро развивается, поэтому легко можно купить хорошую форму б/у.

Формы для блоков.

Совет: перед заливкой форма смазывается специальным составом или оборачивается полиэтиленом, чтобы блок легко вышел.Мы не советуем смазывать маслосодержащими жидкостями, потому как впоследствии может возникнуть проблема с облицовкой таких блоков.

На видео в этой статье можно найти интересные мелочи по данной теме.

Вывод

При покупке заводских пеноблоков обратите внимание на сертификат. Существует определенный ГОСТ на пенобетон, если говорить точно, то ГОСТ 25485-89 — это общие правила, касающиеся регламентирования качественных характеристик всех ячеистых видов бетона. Если указываются только ТУ, то в качестве этих блоков можно сомневаться.

Строительство из пеноблоков.

masterabetona.ru

Вес пеноблока, характеристики, виды и цены

Вес строительных материалов нужен часто. При составлении проекта от него зависит выбор фундамента, при покупке – стоимость доставки и разгрузки. А самодеятельному мастеру, которому приходится работать без помощников, и вовсе придется все запланированные изделия рассматривать с позиции «подниму – не подниму». Именно благодаря своему малому весу легкие пенобетонные блоки сегодня на пике популярности.

Оглавление:

- Что влияет на массу?

- Классификация пеноблоков

- Расценки

От чего зависит вес?

Впрочем, легкие они только по сравнению с другими стройматериалами. И речь не о массе одного элемента (штука красного кирпича, например, втрое легче пеноблока), а о весе в единице объема. То есть весь вопрос в плотности камня. И вот здесь возникают первые нюансы.

Пенобетонные блоки выпускаются разной плотности, в соответствии с которой им присваиваются марки от D300 до D1200, то есть в диапазоне 300-1200 кг/м3. Кроме этого, камни имеют определенный размер – он никак не отражается на массе кладки, но влияет на собственный вес блока.

Казалось бы, этих двух показателей достаточно, чтобы сделать необходимые расчеты: перемножаем объем на плотность, и получаем искомый вес. Но для пористых материалов сухая масса не является фактической. При способности пенобетона поглощать воду в количестве до 20-23 % этот фактор приходится учитывать.

Уже с завода пеноблоки идут в состоянии так называемой отпускной влажности, причем упакованные в водонепроницаемую пленку. Такова технология изготовления, и даже старый ГОСТ 21520-89 разрешал отпуск продукции с предельным содержанием влаги:

- до 25 % для блоков на основе из кварцевого песка;

- до 35 % для зольного пенобетона, так как водопотребность его смеси выше.

Сменивший его ГОСТ 31360-2007 о такого рода ограничениях и вовсе умалчивает, но отрицать факт высокой влажности новых блоков невозможно. Поэтому лучше сразу переходить к понятию полного веса пенобетона. А при расчетах через объем делать поправку, так как по факту пористые камни окажутся на килограмм-полтора тяжелее.

Кроме того, на вес пеноблока влияет его состав. Марка плотности указывается с шагом 100 кг/м3, а в промежутке могут проявляться отличия для блоков, изготовленных на основе песка или тех, в смесь которых вводится зола ТЭС.

Классификация

Плотность пенобетона позволяет разделить его не только по маркам, но и по сфере применения:

1. Конструктивный.

Самый тяжелый из пористых бетонов D1000-1200 соответствует классам прочности В7,5-12,5. Одна штука такого пеноблока достигает 47 кг, а с учетом влажности это все 50. Применяется именно как строительный материал, и имеет относительно высокую теплопроводность 0,23-0,38 Вт/м×°С.

2. Конструктивно-теплоизоляционный.

Это пеноблок плотностью 500-800 кг/м3, от 9 до 35 кг. Его можно назвать теплым стройматериалом, так как при достаточной прочности (класс В1-В5) он имеет хорошие показатели 0,10-0,24 Вт/м×°С.

3. Теплоизоляционный.

Группа самых легких и хрупких пеноблоков, которые используются только в ненагруженных конструкциях. При коэффициенте теплопроводности не выше 0,12 Вт/м×°С стеновые блоки марок D300-500 могут применяться в качестве теплоизолирующей кладки.

Также пенобетонные блоки классифицируют по технологии изготовления. Но для потребителя нарезные и формованные камни отличаются только точностью размеров. Первые получаются более высокого качества благодаря нарезке до начала схватывания бетона. Вторые просто застывают в специальных формах и потому не могут похвастать идеальной геометрией.

В отдельную группу выделяют армированные пеноблоки, в состав которых вводятся полипропиленовое фиброволокно, якобы улучшающее характеристики материала. На самом деле производителям заметного эффекта добиться пока не удалось, и все свойства усиленных блоков 23-27 кг/шт соответствуют обычному пенобетону D700.

Стоимость

| Марка | D 400 | D 500 | D 600 | D 800 | ||||

| Размер пеноблоков | Вес, кг | Цена за штуку | Вес | Цена | Вес | Цена | Вес | Цена |

| 600х300х200 | 15-17 | 88 | 18-22 | 92 | 21-26 | 94 | 29-35 | 100 |

| 600х300х100 | 7-9 | 47 | 9-11 | 49 | 11-13 | 52 | 15-17 | 54 |

| 400х200х200 | — | 8-10 | 58 | 10-12 | 60 | 13-15 | 62 | |

| 600х250х100 | 6-7 | 56 | 7-9 | 64 | 9-11 | 85 | — | |

| 600х250х75 | 4-5 | 47 | 6-7 | 50 | 7-8 | 72 | — | |

Типоразмеров блоков на самом деле гораздо больше – заводы активно осваивают эту технологию и предлагают разные варианты. Но со временем определился своеобразный «народный» стандарт, в который вошли наиболее востребованные пеноблоки:

- Для наружных и внутренних несущих стен – 200х300х600 или 200х400х600 мм (в зависимости от требуемой толщины кладки).

- Для перегородок – 100х300х600 мм.

Для несущих конструкций лучше купить более плотный и прочный материал – на уровне марки D500-800. Учитывая это, можно уточнить, сколько весит один пеноблок стандартного размера: от 18 до 35 кг. Перегородочные имеют вдвое меньший объем и относительно невысокую плотность, поэтому их масса не превышает 7-11 кг.

Похожие статьиlux-standart.ru

Пеноблок его размеры. Классификация пенобетонных блоков, их размер и вес

В мире строительства все чаще можно встретить пенобетонные блоки. Пеноблок представляет собой прочный материал, который не подвластен воздействию огня, и обладает теплоизоляционными свойствами. Материал имеет легкий вес и не требует больших усилий в обработке. Основное преимущество пенобетонных блоков – это их способность без труда выводить лишнюю влагу из зданий и сооружений благодаря пористой структуре материала. Технические характеристики пенобетонного блока имеют много плюсов, и тем самым могут использоваться вместо шлакоблока или кирпича. Блоки из пенобетона применяются для внутренних и внешних стен конструкции и способствуют сохранению тепла внутри помещения.

Блоки пенобетонные используются:

- при монолитном строении домов;

- для обеспечения крыш и многоэтажных построек теплоизоляцией;

- для возведения классических домов;

- для звукоизоляции стен, полов и перекрытий;

- для строительства межкомнатных элементов;

- при монтаже крыш и полов;

- для заполнения возможных пустот в сооружаемой конструкции.

Способы изготовления

Изготавливают блок пенобетонный, используя 3 способа производства, с помощью трех разновидностей оборудования. К ним относятся:

- смесители, которые подают в специальный отсек пену;

- баросмеситель. Этот строительный агрегат используется для изготовления пенобетонного раствора по одностадийной схеме;

- сухая минерализация.

Классический

При работе с пенобетонными блоками применяют классическую технологию их изготовления. Классическое производство основано на получении раствора путем смешивания компонентов бетонной смеси с пеной. Соединение составляющих с водой происходит по определенным пропорциям. От количества добавляемых ингредиентов в состав раствора зависят характеристики получаемого бетона, а именно марка и его прочность.

После изготовления, смесь погружают в пенообразователь, а после, в пеногенератор, где происходит этап образования пены. После приготовления пенный состав разливают в емкости, и обеспечивают естественное высыхание раствора до получения его максимальных прочностных характеристик.

Способ сухой минерализации

Пенобетонные блоки изготавливаются методом сухой минерализации, которая основана на соединении компонентов бетонного состава (цемента, песка, щебня) с пеной. Для получения пенообразователя разводят в специальной емкости пенообразователь с водой. Помещают в пеногенератор пену, где она готовится, а после помещается в смеситель. Далее приступают к дозированию составляющих раствора и к подаче пены в емкости, где изготавливаются пенобетонные блоки.

Метод сухой минерализации пены, при равном количестве песка и цемента, обеспечит пенобетонным блокам высокие технические характеристики, а также:

- упростит технологический процесс по изготовлению материала;

- позволит выпустить готовую продукцию с широким диапазоном марок, что невозможно сделать на простом оборудовании.

Баротехнологический

Схема баротехнологического способа.

Одним из методов получения пенобетона является баротехнологический метод, который заключается в непосредственной подаче ингредиентов соответствующей дозировки в смеситель. Оборудование, использующее избыточное давление, позволяет изготовить раствор с максимально однородной консистенцией. Пористость материала обеспечивает равномерное распределение по всей массе раствора, а воздушные ячейки имеют одинаковый размер, что повышает прочностные характеристики готового изделия.

Баротехнологический способ требует определенной последовательности загрузки ингредиентов. В первую очередь подается пенообразователь и вода, во вторую очередь загружаются вяжущие компоненты и заполнитель. Перемешиваются составляющие бетонной смеси на протяжении пяти минут, после чего готовый раствор подается на место укладки под давлением.

Марки и характеристики

Пенобетонные элементы конструкции имеют следующие марки:

Марки D1000-D1200 (конструкционные)

Обладают плотностью 1-1,2 т на м3 и коэффициентом морозостойкости от 15 до 50, значение которого равно для всех марок.

Марки D600-D900 конструкционно-теплоизоляционного типа

Имеют плотность от 0,5 до 0,9 тонн на м3. Обладают прочностью:

- D600 – шестнадцать кг на один см2;

- D700 – двадцать четыре кг на один см2;

- D800 – двадцать семь кг на один см2;

- D900 – тридцать пять кг на один см2.

Марки D300-D500 теплоизоляционного типа

Обладают прочностью от девяти до тринадцати килограммов и применяются для перегородочных элементов и стен, вес которых, соответственно, от 11 кг до 20.

Технические характеристики определяются следующими параметрами:

- размерами;

- массой;

jtcase.ru

Пенобетонные блоки характеристики, размеры и вес, преимущества и недостатки, видео

Пенобетонный блок или пенобетон представляет собой искусственный строительный камень, который изготавливается на автоматизированной производственной линии. Основной процесс формирования ячеистого материала проходит в баросмесительной камере под воздействием высокого давления. На технические и эксплуатационные характеристики искусственного камня, а также на область его применения, полностью влияет соотношение компонентов, участвующих в производственном процессе — это преобразователи, песок, добавки и другие дополнительные составляющие.

Пенобетонный блок или пенобетон представляет собой искусственный строительный камень, который изготавливается на автоматизированной производственной линии. Основной процесс формирования ячеистого материала проходит в баросмесительной камере под воздействием высокого давления. На технические и эксплуатационные характеристики искусственного камня, а также на область его применения, полностью влияет соотношение компонентов, участвующих в производственном процессе — это преобразователи, песок, добавки и другие дополнительные составляющие.

Блоки пенобетонные имеют прямоугольную форму разных размеров, различаются между собой плотностью, весом. Плотные по структуре камни предназначены для возведения наружных (несущих) стен здания, а более легкие и пористые — для создания внутренних перегородок.

Пенобетонные блоки характеристики

Основные характеристики пенобетонных блоков:

- Низкая теплопроводность. Современному ячеистому материалу присущ низкий показатель проводимости тепловой энергии, поэтому в летний период в таких домах хорошо сохраняется прохлада, а зимой – тепло, благодаря чему экономятся энергоресурсы, необходимые на кондиционирование и обогрев помещений. При низком коэффициенте теплопроводности отпадает потребность в дополнительном утеплении стен.

Совет! В пенобетонных изделиях коэффициент теплопроводности зависит от плотности камня, чем плотность меньше, тем ниже показатель. Поэтому при покупке строительного материала необходимо обязательно обращать внимание на плотность, которая измеряется в кг/м³. В пенобетоне показатель колеблется от 600 до 1200 кг/м³.

- Паропроницаемость. Благодаря данному свойству материала стены дома «дышат», что способствует созданию оптимального внутреннего микроклимата, который присутствует в помещениях.

- Низкий показатель водопоглощения. Это очень важное свойство изделий обеспечивается благодаря хорошей закрытости ячеек (пор). Влага не способна проникать глубоко внутрь камня, а значит, он может выдерживать длительное воздействие неблагоприятных атмосферных явлений, не подвергается преждевременным разрушениям, усадкам, деформациям и исключается образование трещин.

- Противопожарная безопасность. В составе камня содержатся минеральные элементы, которые отличаются негорючестью и отсутствием выделения токсичных веществ во время горения. Под воздействием высоких температур и прямого огня камень не разрушается, не поддается расщеплению и не взрывается, как это бывает с тяжелым бетоном. Благодаря таким свойствам ячеистые блоки нашли широкое применение при строительстве огнестойких сооружений.

- Экологическая чистота. Коэффициент экологичности – 2. Если сравнить с другими материала, то 1 — дерево, 10 – кирпич, 20 – керамзитовый блок. Из такого современного строительного материала можно без опасений возводить жилые дома и дачи, так как камень не выделяет вредных для здоровья веществ и нетоксичен.

- Хорошая звукоизоляция. Пористая текстура обладает прекрасными акустическими свойствами и поглощает любой звук, не отражая его. Благодаря такому свойству пенобетон применяется для создания межкомнатных перегородок и в качестве звукоизоляционного материала, посредством которого создается дополнительный слой на плитах конструкционного бетона. Изоляция выполняется в соответствии с требованиями СНиП и способна задерживать шум мощностью 41 дБ.

- Податливость механической обработке. Однородность мелкопористой структуры по всей толщине камня способствует простой и легкой обработке. Пенобетон хорошо пилится, штробируется, сверлится, что значительно ускоряет производственный процесс.

- Экономичность. На этот показатель влияет доступная стоимость и быстрые сроки возведения здания. Также благодаря низкой теплопроводности расходы на отопление снижаются до 30%, а из-за малого веса камня нет необходимости в возведении дорогостоящего фундамента.

- Эстетичность и аккуратный внешний вид. Идеально ровные края камня с высокой геометрической точностью позволяет возводить стены, используя клеевые составы. Такая технология исключает «мостики холода» в стенах, поэтому не требуется нанесения толстого слоя штукатурки как внутренней, так и наружной.

- Длительный срок эксплуатации. Уникальность искусственного ячеистого блока заключается в незавершенном процессе внутреннего созревания, который продолжается и после того, как камень уложен в стену. В связи с чем, показатели прочности, тепло- и звукоизоляции постоянно улучшаются. Примерный срок эксплуатации – 80 лет.

- Широкая область применения. Это могут быть одноэтажные строения (гаражи, хозяйственные постройки, дачи, здания разного назначения, жилые дома) и двухэтажные особняки.

Блоки пенобетонные технические характеристики

Сравнивая блоки из пенобетона с другими аналогичными материалами, становится понятно, почему этот стеновой материал получил такую популярность и востребованность:

- По теплопроводности, которая составляет 0,14-0,22 Вт/м²С, он уступает только газобетону – 0,1-0,14 Вт/м²С, а легкие виды камня приравниваются к древесине — 0,14 Вт/м²С.

- По прочности с показателем 15-25 кгс/см² является самым легким стеновым материалом.

- По плотности с показателем 600-100 кг/м², не уступает дереву – 500 кг/м² и газобетону – 400-600 кг/м².

- По водопоглощению значения приравниваются к поризованному блоку и составляет 10-16 % массы.

- По морозостойкости с циклом 35 не уступает только газобетону – от 25 циклов.

Вышеперечисленные сравнения указывают на то, что пенобетонные блоки, технические характеристики которых не уступают, а иногда даже имеют улучшенные показатели, выводят данный материал на позиции востребованного и актуального материала.

Изделия из пенобетона подразделяются на три вида:

- Теплоизоляционный с маркой плотности 400 и 500, прочностью 9 и 13.

- Конструкционно-изоляционный с маркой плотности 600, 700 и 800, прочностью — 16, 24 и 27.

- Конструкционный с маркой плотности 900, 1000, 1100 и 1200, соответственно прочность составляет 35, 50, 64 и 90.

Пенобетонные блоки размеры и вес

Производители современного стенового материала предлагают несколько вариантов типоразмеров, поэтому блоки из пенобетона размеры имеют достаточно разные. Если первые камни имели размеры 200х200х400 мм, то на сегодняшний день блочная продукция различается следующими точными размерами:

- Длиной, которая составляет – 288, 388 и 588 мм.

- Толщиной – 200, 250, 300мм.

- Высотой — 88, 119, 144, 188, 288 мм.

Все вышеуказанные размеры могут сочетаться в разных вариациях, но в основном зависят от области применения с учетом требований проектной документации.

В строительной сфере самыми распространенными и часто применяемыми являются блоки пенобетонные, размеры которых составляют 200 (100)х300х500, 200 (100)х300х600, 200 (100)х400х600 и 300(100)х400х600 мм. Какой размер пенобетонного блока выбрать? Окончательное решение будет зависеть от проектировщика, который исходит всегда от требований, предъявленных к проекту.

От размера блоков из пенобетона полностью зависит масса.

Параметры пенобетонных блоков:

- 80х300х600 мм весит 8,5 кг;

- 100х300х600 мм имеет массу 11 кг;

- 200х200х60 мм весит 14 кг;

- 160х300х600 мм имеет массу 17 кг и т.д.

Объемный вес в 1 м³ камня составляет в пределах 580-630 кг.

Преимущества пенобетонных блоков

Основные преимущества:

- Огнестойкость. Стена толщиной 150 мм способна выдерживать открытый огонь и очень высокие температуры в течение 4 часов.

- Быстрый монтаж.

- Удобная транспортировка.

Вывод

Пенобетон можно отнести к категории практичных и вечных материалов, которые в процессе эксплуатации улучшают свои прочностные характеристики и обеспечивают надежностью. Искусственный камень не подвержен гниению и образованию плесени. Качественный долговечный материал не нуждается в особом уходе.

betonzone.com

ПЕНОБЕТОН ПОВЫШЕННОЙ ПРОЧНОСТИ

пенобетон

ПЕНОБЕТОН ПОВЫШЕННОЙ ПРОЧНОСТИОбычный термоизоляционный пенобетон изготовляется из портландцемента, воды и пенообразователя и представляет собой ячеистый материал, получаемый в результате смешивания пластичной массы вяжущего раствора с особо стойкой и прочной пеной. Объемный вес пенобетона 400- 500 кг/м3 прочность 5—7 кг/см2 (по ГОСТ 5742-51).Вместо портландцемента для изготовления пенобетона применяют и другие виды цементов: глиноземистый, пуциотановый, шлакопортландцемент и др.. если они не вызывают осадка ячеистой массы.Термоизоляционный неавтоклавный пенобетон обладает существенными недостатками. Он имеет малую прочность, что затрудняет транспортировку и монтаж изделий из него.В случае если первые 15-20 дней неавтоклавпый пенобетон твердеет без достаточного наличия влаги, в нем появляются усадочные трещины, которые в отдельных случаях являются причиной разрушения изделий. Вследствие того, что пенобетон изготовляется преимущественно на чистом цементе, без заполнителей, на его изготовление расходуется большое количество цемента (300— 400 кг/м3).Однако введение минеральных или искусственных тонкомолотых наполнителей в состав пенобетонной массы не всегда дает положительные результаты. Некоторые материалы, используемые в качестве заполнителей (трепел, драгомит и т п.), вызывают трещины в затвердевшем пенобетоне, а добавка молотого песка значительно увеличивает объемный вес материала.Центральной научно исследовательской лабораторией Главстроя разработан способ изготовления неавтоклавного термоизоляционного пенобетона повышенной прочности при сокращенном расходе цемента1Указанный эффект достигается за счет введения в пе- нобетонную массу тонкомолотого известняка в количестве 20—30% от веса цемента.Тонкомолотый известняк в указанном количестве активно взаимодействует с продуктами твердения портландцемента, значительно повышая прочность и улучшая качества пенобетона.Повышение механической прочности объясняется в основном тем, что известняк, введенный в состав цементного камня, играет роль микронаполнителя, распределяющего внутренние напряжения, что уменьшает усадку и улучшает структуру пенобетона.Существенное значение при этом имеет микроструктура и удельный вес известняка, вит цемента, а также происходящий в смеси "цемепт известняк — вода" процесс карбонизации раствора Са(ОП)2 с образованием гидратов карбоната кальция.Последние служат в твердеющей смеси центрами кристаллизации, наличие которых увеличивает силы сцепления (сращивания) цементного камня с поверхностью зерен известнякового наполнителя. При образовании тонких и топча шлих стенок ячеистого материала указанное явление повышает механическую прочность пенобетона (особенно при влажном режиме твердения).При введении известняковой муки в количестве до 50% от веса цемента осадки ячеистой массы в формах и появления трещин при твердении пенобетона не наблюдается.Пенобетон с добавкой 20—30% известняковой муки оказался более морозостойким, чем пенобетон на чистом цементе.МАТЕРИАЛЫ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНАВ качестве вяжущего применяется портландцемент марки не ниже 300, качество которого должно соответствовать требованиям ГОСТ 310-41 (начало схватывания не позднее 3 час, конец схватывания не позднее 5 час. после затворения). Перед применением в дело цемент следует просеять через сито с 64 отв/см2.Заполнителем является известняковая мука получаемая тонким и сверхтонким помолом отходов дробления известняка, прочностью в СУХОМ состоянии от 200 до 1200 кг/см2.Минимальная тонкость помола известняковой муки должна быть такой, чтобы на сито с 900 отв/см2 оставалось не более 10%, а через сито с 4900оти/см2 проходило не менее 60% пробы.При производстве пенобетона применяются клееканифольный, смолосалониновый и другие пенообразователи.Вода должна удовлетворять требованиям, предъявляемые к ней при приготовлении строительных растворов и бетонов.

Для выбора оптимального соотношения воды и пенообразователя необходимо приготовить 6 различных замесов пены, определить по прибору ЦНИПС-1 (через 0.5 часа, 1 час и 2 часа) характеристики пены и ее осадку и выбрать из них соотношение с наилучшими показателями.Для выбора оптимального соотношения цемента и добавок приготовляют 3 замеса. Например, для пенобетона с объемным весом 400 кг/м3 следует проверить смеси с соотношением (Ц:Д) 90:10; 85:15; 70:30.Водовяжущий фактор В/(Ц+Д) пенобетона назначается в зависимости от заданного объемного веса по консистенции массы, определяемой прибором ЦНИПС-2, показания которого должны соответствовать следующим значениям:объемный вес в кг/м3 . . . 500 600 700 800; показания прибора в см 3 5 7 9Водовяжущий фактор можно ориентировочно выбрать также по табл. 1Дтя уточнения величины водовяжущего фактора изготовляют три состава пенобетона, отличающиеся друг от друга значением водовяжущого фактора на +0,02Водовяжущий фактор, при котором пенобетон обладает наибольшей прочностью считается оптимальным при заданных материалах.В табл. 2 приведен примерный расход материалов на 1м3 пенобетонной массы.Расход клеекообразного пенообразователя для пенобетона марки 400 составляет 1,75 – 2,25 л на каждые 11-13л воды, а для пенобетона марки 500 – 1Ю502л на каждые 10-12л воды.Расход цемента, добавки и воды на 1м3 пенобетона заданного объемного веса можно определить по формулам:Ц=У/1,1 (1+n)Д=Ц*nВ=(Ц+Д)вфГде:Ц- расход цемента на 1м3 пенобетонаУ – объемный вес пенобетона в сухом виде1,1 – коэффициент, учитывающий наличие гидратной воды (10% от веса цемента и добавки)n – число частей добавки, приходящейся на 1 часть цементаД – расход добавки на 1м3 пенобетонаВ- количество воды на 1м3 пенобетонавф – водовяжущий фактор В/(Ц+Д) – знаментатель состоит из веса цемента и добавкиОбъемный вес пенобетонной массы У определяется по формуле:У=Ц((1+n) + (вф+1) + Вn)где Вn – количество воды вместе с водным раствором пенообразователя, подаваемое в пеновзбиватель.

Приготовление пенобетонной массыПриготовление пенобетонной массы заключается в пиготовлении пены и вяжущего раствора с последующим смешиванием их. Все эти операции выполняются в пенобетономешалках. Пену готовят обычным способом в пеновзбивателе. Вяжущий раствор можно приготовлять как сухим, так и мокрым способами.При работе сухим способом в барабан пенобетономешалки заливают воду и загружают сухую смесь (цемент + тонкомолотый известняк) в количестве, необходимом на один замес. Перемешывание продолжается 1-2мин. до получения однородного без комков вяжущего раствора.При работе мокрым способом цемент и известняк в количестве, необходимом на один замес, обрабатывают с минимальным количеством воды для получения густопластинчатого раствора. Продолжительность обработки зависит от зернового состава и прочности известняка в смешанном вяжущем и составляет около 5— 10 мин.При работе с заранее приготовленным на бегунах густопластичным известняковым шламом последний дозируют с учетом содержащейся в нем воды.Вяжущий раствор и пену после проверки их качества загружают в барабан-смеситель пенобетономешалки и перемешивают 2—3 мин. до получения однородной по цвету ячеистой массы (без белых пятен пены).По окончании перемешивания определяют объемный вес сырой ячеистой массы.При наличии прибора ЦПИПС-2 определяют также консистенцию пенобетонной массы (через каждые 3—5 замесов). Отклонение объемного веса массы от заданного не должно превышать 10% для пенобетона с объемным весом 500 и 600 кг/м3 и 5% для пенобетона с объемным весом 7П0 кг/м3.Объемный вес сырой ячеистой массы можно корректировать временем ее перемешивания, а обьемный вес твердого пенобетона изменением количества цементно- известнякового раствора.

Сырую ячеистую массу выгружают из барабана-смесителя пенобетономешалки в тачки, ящики-поилки или в подвесные ковши, транспортируют к месту расположения форм (опалубки) и запивают в них.Установленная на поддоне форма (опалубка) не должна иметь щелей. Все неплотности в ней заделывают глиняным раствором. Изнутри опалубку смалывают офа ботаипым автолом или другим маслом.Ячеистую массу рекомендуется заливать слоями толщиной 20—30 см. С, целью экономии места и опалубки можно производить многослойную заливку ячеистой массы в опалубку, высота которой больше высоты изделия; при этом слои массы разделяют песчаной прослойком. Каждый слой заливают по истечении суток после затвердевания нижележащего слоя пенобетон выдерживают при температуре не ниже 10 градусов.Сроки распалубки пенобетонных блоков устанавливают опытным путем, с учетом активности цемента, соотношения составляющих и режима тверденияТвердение пенобетона может происходить или во влажной среде в течение 28 дней, или достигаться посредством пропаривания при 70—85 в течение 12—18 час, или осуществляться на воздухе систематическим увлажнением в течение 28 днейПри влажном режиме твердения каждый блок, находящийся в штабеле покрывается со всех сторон влажными опилками.Режим пропаривания устанавливается опытным путем непосредственно на месте причем подогрев пенобетона производится в течение 2 3 час., выдержка 8 16 час. и охлаждение 2-3 час. Пропариванию подвергают уже отвердевшие изделия (не ранее, чем через 12 час. после изготовления). После пропаривания изделия необходимо выдерживать в течение 5 дней во влажной среде.При воздушном (естественном) режиме твердения блоки в летнее время поливают водой в течение 28 дней: первые 14 дней поливка производится 3- 4 раза, а затем 2-3 раза в сутки. В процессе изготовления пенобетона ведется технологический журнал.Правила приемки и методы испытания пенобетона с известняковым тонкомолотым заполнителем изложены в разделах 3 и 4 ГОСТ 5742-51 на «Плиты термоизоляционные из неавтоклавиого пенобетона»ФИЗИКО-ТЕХНИЧЕСКИЕ СВОЙСТВА ПЕНОБЕТОНАС целью проверки технических свойств пенобетона образцы его были подвергнуты испытаниям в лабораторных условиях. Образцы изготовляли на портландцементе марки 400, удовлетворяющем требованиям ГОСТ 310-41.Использованная в качестве добавки известняковая мука, полученная топким дроблением отходов известняка Муратовского месторождения, имела объемный вес 1 100 кг/м3 и тонкость помола, характеризующуюся прохождением 75% пробы через сито с 4 900 отв/см2.Пепообразователь при изготовлении образцов применяли клеекаканифольный.

Газобетон UDK плотность D400

Доступный материал газобетон UDK Харьков это высокое качество по умеренной цене

Применение газоблоков в строительстве

Использовать ячеистый бетон застройщики сегодня стали довольно часто. Это вполне естественно, поскольку подобный материал проявляет очень большие возможности. Используя его правильно, удается достигать отличного эффекта. Но все-таки результат во многом …

Технологическая карта — производство полистиролбетона

Технологическая карта на Изготовление блоков из полистиролбетона Пояснительная записка к курсовой работе по дисциплине «Организация производства и управление предприятием» Выполнила: Абрамова Ю. В. Данная курсовая работа состоит из пояснительной записки, …

msd.com.ua

технические требования, размер, вес, свойства

Пенобетон - искусственный камневидный материал с равномерно распределенными в нем мелкими замкнутыми воздушными ячейками, изготовляемый путем смешивания портланд-цементного теста с пеной, получаемой из различных пенообразующих веществ с помощью оборудования для производства пенобетона. Наш общесоюзный стандарт ОСТ 6161 предусматривает лишь пенобетон на портланд-цементе, потому что этот вид пенобетона является достаточно хорошо изученным и освоенным. Однако, нет никаких причин думать, что пенобетон нельзя изготавливать и из других цементов, но пока освоен только пенобетон на портланд-цементе.

Технические условия, ОСТ 6161 предъявляют к пенобетону 8 требований, причем, в зависимости от объемного веса и свойств, различают пенобетон двух сортов или, как говорит ОСТ, двух марок: А и Б.

Характеристики пенобетона

Строение

В изломе пенобетон должен представлять однородную массу с равномерно распределенными мелкими шарообразными замкнутыми ячейками без прослоек, раковин, скоплений цемента и посторонних включений.

Для уменьшения теплопроводности нужно уменьшить размер пор, чтобы в толще пенобетона число их увеличилось. От уменьшения размера ячеек уменьшается теплопередача через конвекцию, от увеличения числа ячеек уменьшается теплопередача лучеиспусканием. От того, что ячейки будут замкнуты уменьшается водопоглощение. Круглая форма способствует лучшему распределению материала и ведет к большей прочности. Прослойки же и раковины нарушают правильность строения и поэтому вредны. Скопления цемента, так называемая «крупа», указывают на то, что цемент распределился неравномерно, что вместо того, чтобы попасть в стенки, он скатался в комки. Такой пенобетон бывает слаб.

Внешний вид

Изделия из пенобетона должны иметь правильную форму, неповрежденные ребра, углы и поверхности. Пенобетон в изделии, или отливаемый на месте работ, не должен иметь трещин. Это — очень важное требование является обязательным и включено в ОСТ.

Размеры

ОСТ нормирует также и размеры. Цель этого требования— экономия и борьба с потерями. Действительно, для того, чтобы пенобетонные изделия, например, плиты, изготовленные на двух разных заводах, могли быть употреблены в дело на одной стройке, без притесок и порчи материала, необходимо, чтобы они имели одинаковые размеры. С такой же целью установлены и допускаемые отклонения от указанных ОСТом размеров в ±2%. Значок "±" указывает, что допускают отклонения в большую и в меньшую стороны в 2% или по 2 см на каждый метр.

Объемный вес

Объемный вес пенобетона, высушенного до постоянного веса, должен быть: для марки А не выше 400 кг/м2, для марки Б —в пределах от 400 до 500 кг/мг.

Объемный вес является простым мерилом для определения пористости материала, и что от пористости зависят многие свойства — теплопроводность, прочность и другие. Заметим еще, что вес зависит от того, влажен ли пенобетон или он высушен, и единица объема сухого пенобетона -будет весить меньше, чем влажного. Поэтому, чтобы сравнивать объемные веса двух образцов пенобетона нужно, чтобы они были бы в равных условиях, а поэтому ОСТ указывает, что объемный вес определяется для «высушенного до постоянного веса пенобетона».Что это значит? Мы знаем, что по мере того, как высыхает какой-нибудь кусок пенобетона, его вес уменьшается, а потому, если будем сушить его до тех пор пока из пенобетона не уйдет вся влага, то с этого момента, как долго бы не нагревали пенобетон, он больше не будет уменьшаться в весе, так как вся влага удалилась. Таким образом сушить до постоянного веса, это значит сушить до удаления всей влаги или до полной сухости.

Эксплуатационные свойства пенобетона

Прочность

Временное сопротивление сжатию пенобетона в естественном воздушно-сухом состоянии не должно быть менее — 4 кг/см2 для марки А и 6 кг/см2 для марки Б.

Естественно, что от более тяжелого пенобетона, имеющего более плотные стенки, мы должны требовать большей прочности, а мы уже сказали, что о прочности пенобетона мы судим по его временному сопротивлению, т. е. по приходящейся на 1 см2 поперечного сечения кубика нагрузке, вызвавшей его разрушение.

Не следует забывать, что пенобетон, как и всякое изделие из портланд-цемента, со временем становится более прочным; поэтому для сравнения разных пенобетонов надо их испытывать в один и тот же срок. Такой срок для цементов и для бетона принимается в 28 дней. Пенобетон испытывают точно в такой же срок, т. е. на 28-й день после его затворения.

Теплопроводность

Коэффициент теплопроводности высушенного до постоянного веса пенобетона должен быть не более 0,085 для марки А и 0,005 для марки Б.

Влажный материал бывает более теплопроводен, чем сухой; влажность пенобетона может быть разная, один образец высушен больше, другой меньше,. а третий может быть совсем сырым. Поэтому для того, чтобы сравнивать теплопроводность разных пенобетонов, надо удалить всю влагу или, как говорят, высушить образцы до постоянного веса.

Водопоглощаемость

Водопоглощаемость пенобетона должна составлять по объему не более 25 % для марки А и 20% для марки Б.

Водопоглощаемость, т. е. способность поглощать воду, должна быть возможно малой. Такой материал меньше отсыревает. Ее можно измерить, если определить взвешиванием количество воды, которое поглотил за известный срок образец (ОСТ указывает срок 120 часов или 5 суток). От веса поглощенной воды легко перейти к объему (1 г воды занимает объем в 1 ел3). Зная объем впитанной воды и объем образца, легко подсчитать в процентах водопоглощаемость по объему.

Морозостойкость

Насыщенный водой пенобетон должен выдерживать 15-кратное замораживание при температуре от 10 до —20° С без видимых повреждений. Пенобетон, предназначенный для холодильников или для таких частей здания, где он будет подвергаться замораживанию, не должен бояться мороза. Проверка этого качества делается так: насыщенный водой пенобетон замораживают, в холодильнике или во льду с солью, а затем дают оттаять; часа через 3 или 4, когда он оттаял его снова замораживают, дав простоять на морозе 3—4 часа, и опять оттаивают. Таких последовательных замораживаний и оттаиваний пенобетон должен выдержать не менее 15 смен. Считается, что подобное испытание в достаточной мере обнаруживает стойкость пенобетона против мороза, и что естественные условия, обычно, бывают гораздо менее суровы.

Из предыдущего видно, что требования к пенобетону марки А и Б отличаются в некоторых отношениях. Происходит это от того, что пенобетон марки А, имеющий меньший объемный вес, более порист, а вследствие этого он менее теплопроводен (лучший изоляционный материал), но зато он и слабее и больше поглощает влаги. Это объясняется большим числом пор и более тонкими стенками пенобетона меньшего объемного веса (марки А) по сравнению с более тяжелым пенобетоном маркиПеречисленные 8 требований зависят от того, из каких материалов и как хорошо был приготовлен пенобетон. Если пенобетон удовлетворяет всем этим 8 требованиям, то он считается доброкачественным.

best-stroy.ru