Малая энергетика: самодельный ветряной генератор. Самодельный генератор для ветряка

Самодельный генератор для небольшого ветряка

Постоянные магниты, а в особенности неодимовые, таят в себе огромное количество энергии. Это, конечно, не вечный двигатель, так как со временем любой магнит размагничивается, но срок его работы может составлять десятки лет. К примеру, одного килограмма таких "инструментов" хватит для того, чтобы пожизненно обеспечить электропитанием ваш компьютер. Далее в статье рассмотрено, как можно сделать самодельный генератор с помощью таких магнитов. Готовая модель будет выдавать ток силой в 1 ампер на аккумулятор 12 В.

Детали и материалы, которые будут нужны для сборки:

- Неодимовые магниты (2*5 мм) – 24 шт.

- Ступица от колеса мотоблока.

- Стальной диск (диаметр 105 мм, толщина 5 мм) – 2 шт.

- Распорная втулка (15 мм).

- Вал.

- Эпоксидная смола.

- Эмальпроволока для катушек (0,5 мм).

- Фанера 8 и 4 мм.

- Подшипники – 2 шт.

Очень хорошо подойдет такой самодельный генератор для ветряка не слишком больших размеров. Ветряк – достаточно полезное на даче или в личном доме устройство. С его помощью можно экономить на электроэнергии.

Порядок сборки

На диски наклеиваются магниты с чередованием полярности. На каждый диск по 12 шт. Затем они примерно до половины заливаются эпоксидкой. Таким образом изготавливаются части ротора, которые затем будут надеты на вал.

На диски наклеиваются магниты с чередованием полярности. На каждый диск по 12 шт. Затем они примерно до половины заливаются эпоксидкой. Таким образом изготавливаются части ротора, которые затем будут надеты на вал.

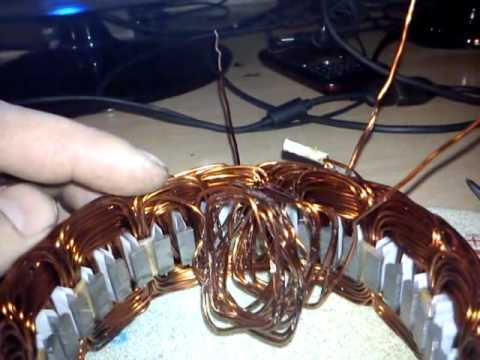

Для того чтоб сделать статор, на самодельный генератор необходимо сначала намотать 12 катушек из эмальпроволоки. Ее можно взять, к примеру, из кинескопа старого сломанного телевизора. На каждую катушку должно приходиться по 60 витков проволоки. Затем катушки нужно распаять друг с другом последовательно (начало с началом, конец с концом). В результате получится одна фаза.

Теперь из фанеры изготавливается форма для заливки. В листе фанеры 8 мм выпиливается круглое отверстие. Затем проделывают два «бублика» разных диаметров. Больший по диаметру (8 мм) должен совпадать с отверстием в первом листе (8 мм). Он вставляется в это отверстие, а меньший «бублик» (4 мм) накладывается на него. По периметру большего располагаются катушки. Затем все это заливается эпоксидной смолой. На следующий день нижний толстый фанерный лист и меньший «бублик» убирают. В результате получается красивый прозрачный статор на самодельный генератор из застывшей эпоксидки и 12-ти катушек внутри нее.

Теперь из фанеры изготавливается форма для заливки. В листе фанеры 8 мм выпиливается круглое отверстие. Затем проделывают два «бублика» разных диаметров. Больший по диаметру (8 мм) должен совпадать с отверстием в первом листе (8 мм). Он вставляется в это отверстие, а меньший «бублик» (4 мм) накладывается на него. По периметру большего располагаются катушки. Затем все это заливается эпоксидной смолой. На следующий день нижний толстый фанерный лист и меньший «бублик» убирают. В результате получается красивый прозрачный статор на самодельный генератор из застывшей эпоксидки и 12-ти катушек внутри нее.

Затем нужно вставить подшипники в ступицу, а в них - вал со шпонкой. Далее на вал надевается первый диск ротора, а затем распорная втулка (15 мм). Затем к ступице 3 болтами крепится статор, а после второй диск ротора, который должен упираться в распорную втулку. Второй диск крепится таким образом, чтобы его магниты, противоположные магнитам первого, имели разную полярность.

Зазоры между ними и статором можно отрегулировать медными болтами с гайками, расположив их по обе стороны ступицы. Заканчивают собирать самодельный генератор на постоянных магнитах установкой на выступающую часть вала пропеллера ветряка. Он прижимается гайкой к ротору. Для этого нужно использовать гровер. Ротор и статор можно прикрыть сверху крышкой-козырьком. Самый простой способ его сделать – отпилить дно кастрюльки с частью стенок.

Зазоры между ними и статором можно отрегулировать медными болтами с гайками, расположив их по обе стороны ступицы. Заканчивают собирать самодельный генератор на постоянных магнитах установкой на выступающую часть вала пропеллера ветряка. Он прижимается гайкой к ротору. Для этого нужно использовать гровер. Ротор и статор можно прикрыть сверху крышкой-козырьком. Самый простой способ его сделать – отпилить дно кастрюльки с частью стенок.

Рассмотренный генератор не слишком мощный. Используя эту достаточно простую технологию, можно сделать самодельный генератор, который отлично подойдет для очень небольшого ветряка. Для более серьезных сооружений нужен более мощный генератор.

fb.ru

Ветрогенератор своими руками из автомобильного генератора

К постройке второго ветрогенератора меня подтолкнула будущая перспектива жизни на даче. На даче я планировал строительство домика, в котором хотел жить (впрочем так и случилось), но там нет электричества, и поэтому надо было думать как его добыть, и бороздя просторы интернета я нашел два приемлемых варианта, это солнечные панели или ветрогенераторы, а лучше и то и другое, но это все стоит немалых денег, поэтому я решил все делать сам. Не солнечные панели разумеется, так-как даже элементы для сборки панелей дороговаты,а самостоятельно собрать ветряк.Мой ветрячек

Фото самодельного ветряка

Подготовка к постройке ветрогенератора началась с поиска подходящего генератора, который сможет давать энергию на небольших оборотах. Первое что пришло на ум, это автомобильный генератор, так-как его легко найти в любом гараже. Я подобный автогенератор взял у знакомого безвозмездно, и принялся за поиск информации о том как его адаптировать под ветрогенератор.

Но оказалось что не все так просто. Без перемотки и вживления магнитов этот генератор не годится, так-как в автомобиле он работает на больших оборотах, и без переделки его можно использовать только с мультипликатором. Я решил не городить редукторы, так-как это сложно и получится большой вес ветроголовки и размеры винта, а заказать неодимовые магниты и самостоятельно перемотать статор. Параллельно заведя тему на одном из форумов по ветрогенераторам я начал собирать генератор.

Фото самодельного ветряка

Подготовка к постройке ветрогенератора началась с поиска подходящего генератора, который сможет давать энергию на небольших оборотах. Первое что пришло на ум, это автомобильный генератор, так-как его легко найти в любом гараже. Я подобный автогенератор взял у знакомого безвозмездно, и принялся за поиск информации о том как его адаптировать под ветрогенератор.

Но оказалось что не все так просто. Без перемотки и вживления магнитов этот генератор не годится, так-как в автомобиле он работает на больших оборотах, и без переделки его можно использовать только с мультипликатором. Я решил не городить редукторы, так-как это сложно и получится большой вес ветроголовки и размеры винта, а заказать неодимовые магниты и самостоятельно перемотать статор. Параллельно заведя тему на одном из форумов по ветрогенераторам я начал собирать генератор.

Для переделки ротора под магниты я заказал в интернет магазине неодимовые магниты размером 20*5*5 в количестве 48шт, а пока магниты шли по почте я начал делать новый ротор, для этого решил извлечь родной ротор автогенератора, но пытаясь выбить его из подшипников я сломал посадочное место заднего подшипника, а потом и погнул ротор пытаясь снять крабы с обмоткой возбуждения, в общем все переломал, целым остался только статор. Статор от "классики" на 36зубов, ширина зуба 5мм, толщина статора 25мм, а внутренний диаметр 89мм.

Самодельный генератор

Детали для изготовления генератора для ветряка

Еще один авто-генератор я не стал искать, а решил сварить новый корпус для статора. Корпус сварил из стального листа толщиной 2мм. Сначала вырезал болгаркой два восьми-угольника на 2см больше внешнего диаметра статора, восьми-угольники легче резать болгаркой чем круги. Потом отрезал две полоски шириной 1.5см, и сжав их по статору проволокой приварил к восьми-угольникам, получились пазы для вставки статора, чтобы он не бултыхался и прочно сидел в корпусе.

Детали для изготовления генератора для ветряка

Еще один авто-генератор я не стал искать, а решил сварить новый корпус для статора. Корпус сварил из стального листа толщиной 2мм. Сначала вырезал болгаркой два восьми-угольника на 2см больше внешнего диаметра статора, восьми-угольники легче резать болгаркой чем круги. Потом отрезал две полоски шириной 1.5см, и сжав их по статору проволокой приварил к восьми-угольникам, получились пазы для вставки статора, чтобы он не бултыхался и прочно сидел в корпусе.

Далее сделал два фланца из той-же стали 2мм. под 201-е подшипники и с помощью сверла на-сверлил везде где надо отверстий под крепления этих фланцев с подшипниками. Фланцы делал специально, чтобы можно было центровать ротор, а так можно было бы просто колечки приварить под подшипники, но центровать как. На фото для подшипников не фланцы, а колечки, их пришлось срезать так-как невозможно " на коленке" точно от-центровать, и я сделал фланцы.

Самодельный ротор

Фото ротора для самодельного генератора

Ротор делал тоже сам, нашел металлический пруток толщиной 12мм, как-раз под 201-е подшипники, нарезал резьбу на шпильке под крепление винта. Под магниты мне нужна была металлическая гильза толщиной 76мм, так-как внутренний диаметр ротора 89мм, минус толщина магнитов по 5мм со стороны =10мм, и на зазор между статором и ротором по 1,5мм= 3мм. Но под гильзу нашел только отрезок 72-й трубы, поэтому пришлось сделать кольцо из стали 2мм, обжарь хомутами и приварить, чтобы нарастить толщину до нужных 76мм.

Фото ротора для самодельного генератора

Ротор делал тоже сам, нашел металлический пруток толщиной 12мм, как-раз под 201-е подшипники, нарезал резьбу на шпильке под крепление винта. Под магниты мне нужна была металлическая гильза толщиной 76мм, так-как внутренний диаметр ротора 89мм, минус толщина магнитов по 5мм со стороны =10мм, и на зазор между статором и ротором по 1,5мм= 3мм. Но под гильзу нашел только отрезок 72-й трубы, поэтому пришлось сделать кольцо из стали 2мм, обжарь хомутами и приварить, чтобы нарастить толщину до нужных 76мм.

Гильзу на шпильку решил залить эпоксидной смолой, так-как сваркой боялся не точно приварить. На шпильке чтобы она не дай бог не покрутилась наварил пластинки. Из жести вырезал ножницами два круга по внешнему диаметру гильзы, а по центру кругов под шпильку. Шпильку вставил в эти отверстия и залил эпоксидкой. Получился такой вот самодельный ротор, который я до блеска отшлифовал на шлифовальном круге. Да, на ротор ушло много времени, и он получился кривоватый и не отцентрован, но зато я без токарей обошелся, и деньги сэкономил.

Генератор

Так выглядит генератор в собранном виде

Когда корпус был готов и даже покрашен, я принялся за статор, удалил старую обмотку и старый лак отскреб с пазов. Потом читая форум я пришел к выводу что надо делать именно трехфазный генератор, то-есть мотать три фазы. У местного, который занимается перемоткой двигателей я хотел купить 200 витков эмаль-провода 0,56мм, но он мне так дал, так-как там грамм двести всего моточек. И радостный я пошел домой мотать статор.

Так выглядит генератор в собранном виде

Когда корпус был готов и даже покрашен, я принялся за статор, удалил старую обмотку и старый лак отскреб с пазов. Потом читая форум я пришел к выводу что надо делать именно трехфазный генератор, то-есть мотать три фазы. У местного, который занимается перемоткой двигателей я хотел купить 200 витков эмаль-провода 0,56мм, но он мне так дал, так-как там грамм двести всего моточек. И радостный я пошел домой мотать статор.

Статор мотал каждую катушку прямо на зуб, так-как всыпные обмотки сложно для меня, там нужно готовую катушку в пазы впихивать, а если прямо на зуб мотать, то получается плотно и ровненько, и витков больше влезает. В качестве изоляции использовал обычный картон от тетради. На каждый зуб получилось по 33_39 витков проводом 0,56мм, мотал пофазно, скачало одну фазу перешагивая через каждые два зуба, потом проверил намотанные фазы не коротят-ли на статор, и обмазал эпоксидкой катушки вместо лака.

Ротор с неодимовыми магнитами

готовый ротор с залитыми эпоксидной смолой магнитами

У меня вышло три фазы по 12катушек, сопротивление фазы 3,3Ом., значит мне надо было на роторе магнитами сделать 24полюса, так-как соотношение магнитов к катушкам в трехфазном 2/3, где два магнита на три катушки, если например катушек 18 то полюсов 12. Сначала я наклеил 24 магнита на ротор через равное расстояние и залил эпоксидкой. Собрал генератор, соединил фазы в звезду и покрутил, крутил рукой считая обороты в секунду, получилось примерно на 200об/м генератор выдавал 13вольт и 2А кз, при 300об/м 20вольт и 1А на АКБ. Результатом обрадовался, но у генератора имелось залипание магнитов к зубцам статора, а это мешает винту стартовать на слабом ветру, и я решил сделать скос магнитов на роторе.

готовый ротор с залитыми эпоксидной смолой магнитами

У меня вышло три фазы по 12катушек, сопротивление фазы 3,3Ом., значит мне надо было на роторе магнитами сделать 24полюса, так-как соотношение магнитов к катушкам в трехфазном 2/3, где два магнита на три катушки, если например катушек 18 то полюсов 12. Сначала я наклеил 24 магнита на ротор через равное расстояние и залил эпоксидкой. Собрал генератор, соединил фазы в звезду и покрутил, крутил рукой считая обороты в секунду, получилось примерно на 200об/м генератор выдавал 13вольт и 2А кз, при 300об/м 20вольт и 1А на АКБ. Результатом обрадовался, но у генератора имелось залипание магнитов к зубцам статора, а это мешает винту стартовать на слабом ветру, и я решил сделать скос магнитов на роторе.

Переделка ротора на магниты со скосом

Отковырял магниты и теперь буду делать со скосом

Отковырял магниты и сделал скос на мнимый магнит, снова залил и покрутил, залипание упало в двойне, и стало еле ощутимым, но генератор потерял в мощности порядка 35%. Я думал все оставить так и уже думал о винте, но у меня еще остались магниты, и я хотел чтобы они тоже работали, и мне на форуме посоветовали поставить по два магнита на полюс, и я снова расковырял ротор и очистил от эпоксидки. С помощью супер клея наклеил магниты по два на полюс и покрутил.

Отковырял магниты и теперь буду делать со скосом

Отковырял магниты и сделал скос на мнимый магнит, снова залил и покрутил, залипание упало в двойне, и стало еле ощутимым, но генератор потерял в мощности порядка 35%. Я думал все оставить так и уже думал о винте, но у меня еще остались магниты, и я хотел чтобы они тоже работали, и мне на форуме посоветовали поставить по два магнита на полюс, и я снова расковырял ротор и очистил от эпоксидки. С помощью супер клея наклеил магниты по два на полюс и покрутил.

Ротор полностью заполнился магнитами, а мощность возросла в двойне, и залипания не слишком сильные, я измерил и получилось 0,3Нм. Теперь генератор начинал заряжать при 120об/м, при 200об/м напряжение в холостую около 20вольт. Я снова залил магниты эпоксидкой и на этом генератор был закончен, я был доволен, тем более что лучше вроде и не сделать в моем случае. В теории генератор вышел мощностью порядка 100ватт/ч на ветру 12м/с.

Самодельный генератор для ветряка

После переделки ротора снова тестирую генератор на напряжение и ток

Далее я стал собирать ветрогенератор, сначала изготовил поворотную ось. Ее сделал из одного подшипника и отвода 15-й трубы с резьбой и гайками. Трубку с помощью эпоксидки залил внутри подшипника, а подшипник залил на куске пластиковой трубы диаметром 50мм., так получилась поворотная ось. Из профиля 50*25мм длинной 60см. я сделал балку, на которую закрепил генератор, хвост и прорезал отверстие под крепление поворотной оси. Дома нашел пять метров 50-й трубы для мачты.

Лопасти поставил от первого мини вертячка. Лопасти делал из жести без всяких расчетов, диаметр трех-лопастного винта 1,6м. Готовый ветряк закрепил на мачте и поднял на ветер, подсоединил небольшой АКБ, и мультиметр. На улице дул небольшой ветер, и ток подскакивает до 1А, ура, пошла зарядка думал я про себя. На следующий день подул ветер по сильнее, ток доходил до 3А, и жестяные лопасти не выдержали и согнулись побившись о мачту.

После переделки ротора снова тестирую генератор на напряжение и ток

Далее я стал собирать ветрогенератор, сначала изготовил поворотную ось. Ее сделал из одного подшипника и отвода 15-й трубы с резьбой и гайками. Трубку с помощью эпоксидки залил внутри подшипника, а подшипник залил на куске пластиковой трубы диаметром 50мм., так получилась поворотная ось. Из профиля 50*25мм длинной 60см. я сделал балку, на которую закрепил генератор, хвост и прорезал отверстие под крепление поворотной оси. Дома нашел пять метров 50-й трубы для мачты.

Лопасти поставил от первого мини вертячка. Лопасти делал из жести без всяких расчетов, диаметр трех-лопастного винта 1,6м. Готовый ветряк закрепил на мачте и поднял на ветер, подсоединил небольшой АКБ, и мультиметр. На улице дул небольшой ветер, и ток подскакивает до 1А, ура, пошла зарядка думал я про себя. На следующий день подул ветер по сильнее, ток доходил до 3А, и жестяные лопасти не выдержали и согнулись побившись о мачту.

Самодельный ветрогенератор

Ветряк после переделки, и с новыми лопастями из ПВХ трубы

Далее я думал о новых лопастях ища инфу на форумах и сайтах, оказывается все делают лопасти из ПВХ труб, и я отыскав кусок 110-й трубы вырезал три лопасти по 75см длинной, поставил на ветряк, все стало крутится, но при усилении ветра мощность сильно не росла и максимум доходила до 5А при при 12-15м/с, далее стал разбираться с лопастями и подшънимать мощность ветряка. На форуме нашел расчеты винтов из ПВХ труб, посмотрел как делаются углы атаки ветра и новые лопасти вырезал. Результат стал лучше, но ненамного, при слабом ветре тоже около 2А, а вот на сильном до 7А.

Ветряк после переделки, и с новыми лопастями из ПВХ трубы

Далее я думал о новых лопастях ища инфу на форумах и сайтах, оказывается все делают лопасти из ПВХ труб, и я отыскав кусок 110-й трубы вырезал три лопасти по 75см длинной, поставил на ветряк, все стало крутится, но при усилении ветра мощность сильно не росла и максимум доходила до 5А при при 12-15м/с, далее стал разбираться с лопастями и подшънимать мощность ветряка. На форуме нашел расчеты винтов из ПВХ труб, посмотрел как делаются углы атаки ветра и новые лопасти вырезал. Результат стал лучше, но ненамного, при слабом ветре тоже около 2А, а вот на сильном до 7А.

В общем ветряк получился слаб-же чем я ожидал, но зато он работал и давал зарядку сначала на маленький АКБ 9А/ч, а потом я поставил АКБ на 60А/ч. Ветрогенератор стартует примерно на ветре 4м/с, и дает на зарядку около 1А, при небольшом усилении 2-3А, а на сильном ветру до 8А, это до 100ватт/ч, а в среднем 20-30ватт/ч, немного, но и это неплохо для меня. Позже я сделал для него новый трех-лопастной винт диаметром 1,7м из 160-й трубы, с которым он выдавал до 11А на АКБ 12вольт, это до 140ватт/ч. Так-ж пробовал и 24вольта АКБ ставить, ток на сильном ветру доходил до 12А, это до 280ватт/ч., а в среднем те-же 20-30ватт/ч.

Вот таким вышел мой второй, уже более мощный чем первый ветрогенератор. Этот ветрогенератор более двух месяцев обеспечивал мне светодиодное освешение и портативный телевизор с нетбуком и другая мелочь, зарядка телефона и прочее. Но у нас местность маловетренная, среднегодовач всего 2,4м/с, и часто в ьезветренные дни приходилось сильно высаживать АКБ, поэтому мне пришлось строить в помощь этому еще один ветрогенератор, но о нем в следующей статье.

e-veterok.ru

принцип работы, как сделать своими руками

С момента появления разнообразных технических устройств, выпускаемых серийно, люди, имеющие желание познать что-то новое и создать это новое своими руками, изготавливают подобные устройства и механизмы самостоятельно.

Самодельный ветровой генератор не является исключением. Для его изготовления используют как подручные средства и материалы, так и применяют компоненты заводского производства, ранее использованные в других устройствах.

Принцип работы

Содержание статьи

Работа ветрового генератора основана на преобразовании энергии ветра в электрическую энергию. Преобразование осуществляется путем передачи кинетической поступательной энергии ветровых потоков (№1 на схеме), во вращательное движение (№2 на схеме) лопастей ветровой установки («В» на схеме). В свою очередь вращательное движение лопастей, посредством механической передачи (устройство вторичного вала и редуктора), передается на вал электрического генератора («G» на схеме), вырабатывающего электрический ток (№3 на схеме).

Как сделать своими руками, что потребуется

При изготовлении ветрового генератора своими руками могут быть использованы различные материалы и подручные средства, имеющиеся в наличии. Самым главным условием для успешного решения поставленной задачи является желание изготовить подобный механизм самостоятельно и умение работать разнообразным инструментом, а также наличие свободного времени.

Вот некоторые из вариантов изготовления подобных устройств из подручных средств:

Из автомобильного генератора

Автомобильный генератор, по своему устройству, предполагает производство электрической энергии, которая вырабатывается при вращении его вала. В связи с этим, вариант использования подобного устройства, является наиболее простым решением, при самостоятельном сооружении ветровой установки.

Наиболее сложной частью, подобного устройства, являются лопасти и узел их крепления. Для изготовления данного узла можно использовать листовой, не поддающийся коррозии, металл, (алюминий, нержавеющая или оцинкованная сталь), который должен иметь способность крепиться к валу генератора и позволять закрепить необходимое количество лопастей на нем.

Лопасти можно изготовить из пластиковых труб диаметром 100,0 — 120,0 мм, для чего их следует нарезать требуемой длины и разрезать пополам, после чего места пиления обработать абразивными материалами и закрепить на ранее подготовленном узле их крепления. Собранный узел монтируется на вал генератора.

Из металлических труб, диаметром 20,0 – 25,0 мм изготавливается несущая конструкция, ее размер и форма, зависят от типа автомобильного генератора. Данный узел установки несет на себе максимальную нагрузку, в связи с тем, что именно эта часть создаваемого ветрового генератора подвергается воздействию потоков ветра и на рнего воздействует собственный вес монтируемых деталей.

На изготовленную несущую конструкцию монтируется генератор с лопастями, а также хвостовик установки, который может быть изготовлен из любого прочного материала: пластик, фанера, листовой металл.

Когда конструкция готова, к выводам генератора подсоединяются провода и вся установка монтируется на заранее подготовленном основании. Высота основания и место его установки, должны быть выбраны индивидуально, в зависимости от конкретных условий и региона расположения, что определяется наличием и скоростью воздушных потоков.

Один из вариантов ветряка, изготовленного с использованием автомобильного генератора, приведен на ниже приведенном фото:

Из асинхронного двигателя

Асинхронный двигатель, это электрический аппарат, служащий для преобразования электрической энергии в механическую, в виде вращательного движения вала данного устройства.

В своей конструкции, асинхронный двигатель имеет статор, в который помещены электрические обмотки и ротор, вращающийся внутри статора, и если в нормальном режиме работы, ротор вращается под воздействием электрического поля, создаваемого в статоре, при подаче на обмотки напряжения, то при использовании подобных электрических машин, при изготовлении ветрового генератора, происходит обратный процесс – при вращении ротора, в электрических обмотках статора образуется электрический ток. Единственное условие, при данном варианте конструкции, это необходимость не значительное переделки используемого асинхронного двигателя.

Объем переделки зависит от типа используемого двигателя, так если это оборотистая машина, с числом оборотов более 1000, то необходима перемотка обмоток статора, при использовании тихоходных устройств — перемотка не требуется. Кроме этого, для обеспечения надежной работы создаваемого ветрового генератора, необходимо выполнить установку магнитов, для этого ротор машины протачивается, на размер устанавливаемых магнитов, магниты приклеиваются к ротору, после чего данный узел заливается эпоксидной смолой.

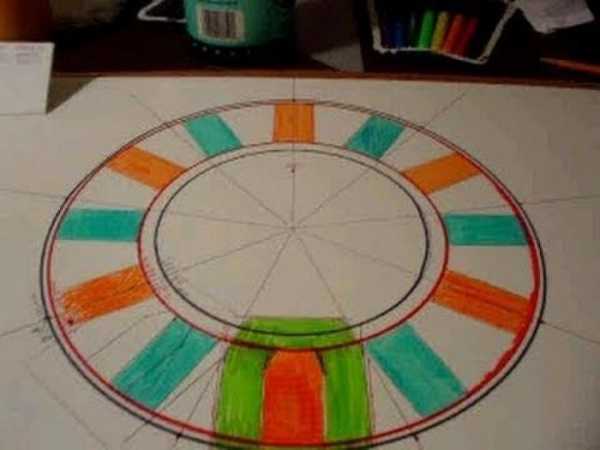

Магниты размещаются по шаблону, для создания равномерно направленной ЭДС, образующейся в устройстве. Полюса магнитов («+» и «-») должны чередоваться, что обеспечит правильную работу аппарата.

Вариант расположения магнитов, на роторе асинхронного двигателя, приведен на фото, расположенном ниже:

Когда работы по переделке ротора завершены, двигатель собирается, и изготавливаются лопасти ветровой установки и конструкция их крепления.

Лопасти могут быть изготовлены, как и в случае использования автомобильного генератора (пластиковые трубы), или из иного, имеющегося в наличии материала: листовой металл, пластик, дерево и т.д.

Несущая конструкция должна быть прочной, т.к. асинхронный двигатель обладает значительным весом. Один из вариантов монтажа приведен на ниже расположенном фото:

Для подключения собранной и смонтированной установки используются схема соединения обмоток «треугольник», приведенная ниже:

где:

М – асинхронный двигатель;

С – конденсаторы, обеспечивающие нормальный режим работы установки;

SA1 – коммутационный аппарат, служащий для вывода двигателя из работы;

ХР1 – клеммная колодка, служащая для соединения двигателя с нагрузочной сетью.

На неодимовых магнитах

Неодимовый магнит – это мощное устройство, в состав которого входит редкоземельный металл – неодим, железо и бор. Данный вид магнитов отличается стойкостью к размагничиванию и мощностью притяжения.

Для изготовления ветрового генератора данного вида необходимо приобрести комплект неодимовых магнитов и использовать автомобильную ступицу или иное устройство (шкив и т.д.), которые послужат основой конструкции.

При изготовлении 1-фазного генератора, количество полюсов должно соответствовать количеству магнитов, при изготовлении 3-фазного генератора, соотношение полюсов и катушек, должно быть – 2/3 или 4/3, соответственно.

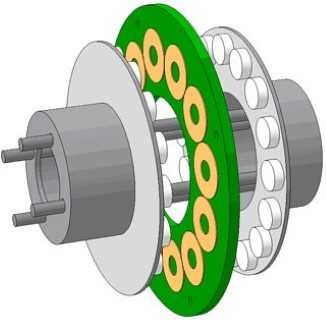

Магниты наклеиваются на поверхность ступицы (шкива), при этом их полюса должны чередоваться. Для того, чтобы не ошибиться при изготовлении данного элемента, лучше всего выполнить разметку поверхности, на которой крепятся магниты, а также промаркировать их полярность. Вариант монтажа магнитов, с использованием шкива, приведен на фото:

Из медного провода наматываются катушки, количество которых соответствует количеству установленных магнитов. При наматывании, используется провод ПЭТВ или аналог, применяемый при изготовлении обмоток электрических машин. Количество витков можно рассчитать, но при отсутствии опыта выполнения подобных расчетов, вариант подбора, требуемого количества, также может быть применен.

Для небольшого генератора на неодимовых магнитах, общее количество витков в обмотке статора, должно составлять 1000 – 1200 штук, в свою очередь для определения количества витков в одной катушке, данное количество необходимо разделить на количество изготавливаемых катушек.

Внутренний диаметр (отверстие) катушки должен соответствовать диаметру магнита, или быть несколько большим, чем он.

Изготавливается статор генератора. Для этого можно воспользоваться прочным пластиком или фанерой, на поверхности которых выполняется разметка и крепление изготовленных катушек.

Вариант выполнения данной операции приведен на ниже следующем фото:

Катушки крепятся с использованием клея, после чего вся поверхность заливается эпоксидной смолой. Толщина получаемого статора должна соотноситься с толщиной неодимовых магнитов. Концы катушек, перед заливкой, выводятся наружу, где в последствии соединяются по схеме «звезда» или «треугольник».

Выполняется сборка изготовленных узлов, в единое изделие. В случае использования автомобильной ступицы, конструкция выглядит следующим образом:

К ротору генератора (ступице) крепятся лопасти или приводной вал, в случае горизонтальной установки статора. Собранные узлы крепятся на подготовленной основании, а к выводам катушек подключается нагрузка.

Самодельный ветрогенератор для дома и дачи

Для резервного электроснабжения загородного дома или дачи, наиболее подойдет вертикальный ветровой генератор, что обусловлено простотой конструкции, возможностью работать при малых ветровых нагрузках и отсутствие необходимости в монтаже высоких мачт, служащих площадкой для установки ветрового генератора.

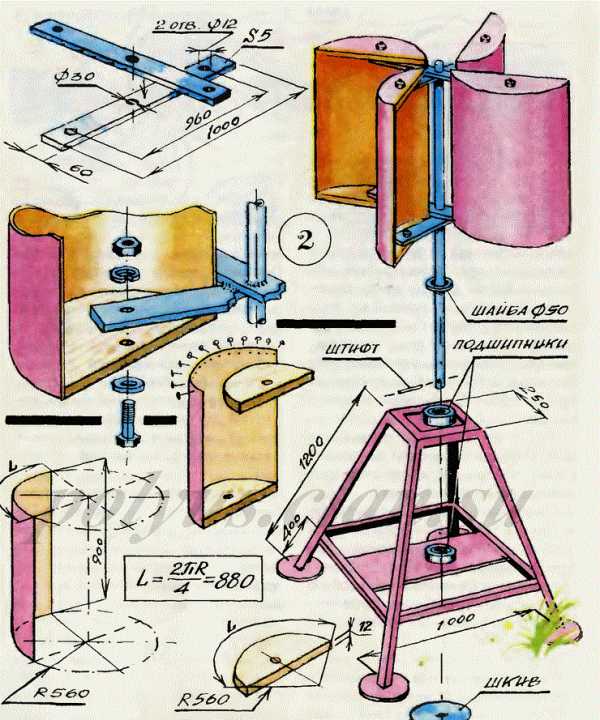

Из рассмотренных выше вариантов изготовления подобных устройств своими силами, наиболее эффективен вариант с использованием неодимовых магнитов. В этом случае изготавливается опорная конструкция, в нижней части которой устанавливается изготовленный генератор и приемное устройство, в виде полусфер, как показано на ниже приведенном рисунке:

Ведущий вал изготавливается из стальной шпильки, которая помещается в подшипники, устанавливаемые на несущей конструкции, которая в свою очередь изготавливается из профильного (уголок, труба и т.д.) и листового металла.

В нижней части шпилька крепится к оси генератора, а в ее верхней части, монтируется конструкция, на которую устанавливаются лопасти.

Каракас лопасти (полусфера) может быть изготовлен из дерева, фанеры или толстого пластика. Для поверхности лопастей, используется тонкая фанера, тонкий пластик или легкий металл (оцинкованное железо и т.д.), которые закрепляются на каркасе лопасти, после чего выполняется их монтаж на конструкцию в верхней части шпилек.

После завершения сборки, собранное изделие устанавливается на подготовленном заранее месте и включается в работу.

Ветрогенератор для отопления

При принятии решения об устройстве системы отопления загородного дома или дачи, необходимо помнить, что, как и в случае с электроснабжением подобных объектов, ветровой генератор не является надежным источником энергии, и может лишь служить аварийным, либо в качестве второго источника, дополняя прочие альтернативные способы получения требуемой энергии: солнечные панели, геотермальные установки и т.д.

Вне зависимости от того, в качестве какого источника (основного, дополнительного или резервного) работает ветровой генератор, для работы системы отопления необходима электрическая энергия, идущая на нагрев ТЭНов отопительного котла и работы циркуляционных насосов.

В связи с этим, на выбор конструкции собираемой установки, влияет ее мощность, т.е. способность производить определенное количество электричества в единицу времени. Из рассмотренных выше вариантов, для устройства системы отопления можно применить конструкцию с использованием неодимовых магнитов и асинхронного двигателя.

Плюсы и минусы самоделок

У любого технического устройства есть свои достоинства и недостатки, и ветровые установки не являются исключением. Так различным типам ветровых генераторов присущи свои плюсы и минусы, которые определяют их технические характеристики, стоимость и условия монтажа.

Тем не менее, вне зависимости от конструкции таких устройств, если они изготавливались самостоятельно, то им присущи общие достоинства и недостатки, которые можно сформулировать следующим образом:

Достоинства самоделок:

- Низкая стоимость.

- Возможность изготовления из подручных средств.

Недостатки самоделок:

- Не возможность создать устройства надежные по обеспечению потребителей электрической энергией достаточной мощности.

- Сложность изготовления, требующая знаний в этой области техники и умение работать различным инструментом.

Понравилась статья? Поделись с друзьями!

alter220.ru

Самодельный ветрогенератор. | Каталог самоделок

Из практических типов ветровых турбин в интернете можно найти конструкцию ветрогенератора с дисковым аксиальным генератором. Некоторые называют эту модель «буржуйской», так как соответствующая компоновка генератора начала использоваться как раз на Западе. Ведь там были доступными различные редкие магниты. Сейчас же эта модель часто появляется и в России.

Сначала может показаться, что эта конструкция наиболее доступная. С этим можно согласиться, однако статоры без железа менее эффективны аналогов, содержащих железо. Для подобных генераторов понадобятся более толстые магниты и в гораздо большем количестве.

Теперь перейдём к сути самого проекта. Генератор обладает шестнадцатью парами полюсов. При его создании были использованы неодимовые магниты и 27-миллиметровый диск с высотой в 8 миллиметров. С осторожностью относитесь к этим штукам: неаккуратное обращение с ними может привести к серьёзной травме! В создании предмета использовался трёхфазный генератор и 12 катушек. Соединение – «звезда».

Несмотря на то, что расчёт делался под провод размером в 1,06 миллиметра, при намотке был использован 0.9-миллиметровый провод. Так уж сложилось, что необходимого провода у меня тогда не оказалось. Именно поэтому между катушек осталось небольшое пространство, а генератор не стал выходить на расчётные параметры. Катушки были намотаны на самодельном небольшом станке. Как видим, ничего удивительного.

Конструкцию можно выбрать исходя из собственных предпочтений.

Фанеру выбрал в качестве формы под статор.

Фанеру выбрал в качестве формы под статор.

Расположил все катушки, после чего форму предварительно обработал вазелином. Это нужно проделать, чтобы можно было с лёгкостью вытащить из формы отлитый статор.

Распайку сделал соответствующим образом.

Развёл эпоксидную смолу, добавив 30 % талька. Наложил стеклянную сетку сверху катушек, а также на дно. Не использовал стеклоткань ввиду сложностей при работе с ней. Начал заливать статор, медленно подливая смолу (должны быть видны выходящие пузырьки, содержащие воздух).

Развёл эпоксидную смолу, добавив 30 % талька. Наложил стеклянную сетку сверху катушек, а также на дно. Не использовал стеклоткань ввиду сложностей при работе с ней. Начал заливать статор, медленно подливая смолу (должны быть видны выходящие пузырьки, содержащие воздух).

Чтобы притянуть крышку, провёл размещение таким образом, чтобы саморезы прошли через катушечное отверстие (чтобы исключить повреждения). Само же катушечное отверстие залепил пластилином для более качественного охлаждения. Когда пластилин высох, я его удалил. Через некоторое время с лёгкостью из формы извлёк готовый статор. Он был ровный и красивый.

В качестве материала для ротора мне пригодилась задняя ступица, снятая с автомобиля ВАЗ-2108. Она недорогая, но при этом обладает достаточной мощностью. В автосервисе попросил тормозные диски от восьмёрки. У дисков диаметр составлял 24 см., толщина – 1 сантиметр. После шлифовки рабочей поверхности начал наклеивать магниты. Вначале использовал «Суперклей», после чего залил той же эпоксидной смолой.

Провёл сварку ветровой головки, после чего установил на ней генератор. Хвост закреплён качественно, то есть не была выполнена бурезащита.

Провёл сварку ветровой головки, после чего установил на ней генератор. Хвост закреплён качественно, то есть не была выполнена бурезащита.

Лопасти состоят из ПВХ-трубки (диаметр 16 см.). Конструировал также пятилопастные и трёхлопастные варианты, два варианта работали стабильно.

Несколько выводов:

АКБ начинает заряжаться почти сразу же после вращения. Вращается он, кстати, даже от небольшого ветра. Несколько ампер от небольшого дуновения, а при слабых порывах – около пяти ампер. Нормальный ветер же даст целых десять ампер. Итог: идея реализована (АКБ заряжается даже на слабом ветру).

Максимальный показатель на интенсивном ветру – 20 A. Более высоких результатов прибор не выдавал. В настоящее время это устройство уже демонтировано. Несмотря на отсутствие покраски, во время осмотра повреждения отсутствовали. Теперь составляю план будущих испытаний с этим устройством.

Представляю вам те самые ранее упомянутые изощрения.

Собираюсь испытать и другой вариант с использованием старых отожжённых железных опилок в статоре генератора вместо ЭТС. Опилки буду использовать среднего размера.Результаты получились не очень удовлетворительные: недостаток во времени и десятиградусная температура неблагоприятно сказались на трудовых подвигах. Снова был использован не предназначающийся в этом деле готовый статор. При смешивании опилок использовал не эпоксидную смолу, а уже герметик из силикона. В итоге был получен пластичный материал, с которым, как оказалось, довольно легко работать.

Результаты испытаний такого варианта указаны в таблице.

Вполне вероятно, что если следовать всем условиям при конструировании этого устройства, он может дать весьма неплохие результаты.

volt-index.ru

Изготовление генератора для ветряка из асинхронного двигателя своими руками

уже прочитали: 706

Этапы

имеет два основных этапа:

- изготовление ротора

- создание генератора

Эти работы между собой не имеют практически ничего общего, так как надо сделать разные по сути и назначению узлы системы. Для изготовления того и другого элемента используются подручные механизмы и приспособления, которые можно использовать или переделать в необходимый узел. Один из вариантов создания генератора, часто используемый при изготовлении ветрогенератора — изготовление из асинхронного электродвигателя, которое наиболее удачно и качественно позволяет решить проблему. Рассмотрим вопрос подробнее:

Изготовление генератора из асинхронного двигателя

Асинхронный двигатель является наилучшей «заготовкой» для изготовления генератора. Он имеет для этого наилучшие показатели по устойчивости к короткому замыканию, менее требователен к попаданию пыли или грязи. Кроме того, асинхронные генераторы вырабатывают более «чистую» энергию, клирфактор (наличие высших гармоник) у этих устройств всего 2% против 15% у синхронных генераторов. Высшие гармоники способствуют нагреву двигателя и сбивают режим вращения, поэтому их малое количество является большим плюсом конструкции.

Асинхронные устройства не имеют вращающихся обмоток, что в значительной степени снимает возможность выхода их из строя или повреждения от трения или замыкания.

Мнение эксперта

Эксперт Energo.House Фомин О. А.

Горный инженер, строитель.

Также важным фактором является наличие на выходных обмотках напряжения в 220В или 380 В, что позволяет подключать приборы потребления прямо к генератору, минуя систему стабилизации тока. То есть, пока есть ветер, приборы будут работать точно так же, как от сети.

Единственное отличие от работы полного комплекса в прекращении работы сразу же после стихания ветра, тогда как аккумуляторы, входящие в комплект, какое-то время питают потребляющие устройства используя свою емкость.

Как переделать ротор

Единственным изменением, которое вносится в конструкцию асинхронного двигателя при переделывании его в генератор, является установка на ротор постоянных магнитов. Для получения большей силы тока иногда перематывают обмотки более толстым проводом, имеющим меньшее сопротивление и дающим лучшие результаты, но эта процедура не критична, можно обойтись и без нее — генератор будет работать.

Ротор асинхронного двигателя не имеет никаких обмоток или иных элементов, являясь, по сути, обычным маховиком. Обработка ротора производится в токарном станке по металлу, обойтись без этого никак нельзя. Поэтому при создании проекта надо сразу решить вопрос с техническим обеспечением работ, найти знакомого токаря или организацию, занимающуюся такими работами. Ротор надо уменьшить в диаметре на толщину магнитов, которые будут на него установлены.

Существует два способа монтажа магнитов:

- изготовление и установка стальной гильзы, которая одевается на предварительно уменьшенный в диаметре ротор, после чего на гильзу крепятся магниты. Этот способ дает возможность увеличить силу магнитов, плотность поля, способствующую более активному образованию ЭДС

- уменьшение диаметра только на толщину магнитов плюс необходимый рабочий зазор. Этот способ проще, но потребует установки более сильных магнитов, лучше всего — неодимовых, которые имеют намного большее усилие и создают мощное поле.

Установка магнитов производится по линиям конструкции ротора, т.е. не воль оси, а несколько смещенными по направлению вращения (на роторе эти линии хорошо видны). Магниты расставляются по чередованию полюсов и фиксируются на роторе с помощью клея (рекомендуется эпоксидная смола). После ее высыхания можно производить сборку генератора, в который отныне превратился наш двигатель, и переходить к испытательным процедурам.

Испытания вновь созданного генератора

Эта процедура позволяет выяснить степень работоспособность генератора, опытным путем определить скорость вращения ротора, необходимую для получения нужного напряжения. Обычно прибегают к помощи другого двигателя, например, электродрели с регулируемой частотой вращения патрона. Вращая ротор генератора с подключенным к нему вольтметром или лампочкой, проверяют, какие скорости необходимы для минимума и каков максимальный предел мощности генератора, чтобы получить данные, на основе которых будет создаваться ветряк.

Можно в испытательных целях подключить какой-либо прибор потребления (например, нагреватель или осветительное устройство) и убедиться в его работоспособности. Это поможет снять все возникающие вопросы и внести какие-либо изменения, если возникнет такая необходимость. Например, иногда возникают ситуации с «залипанием» ротора, не стартующего при слабых ветрах. Это происходит при неравномерном распределении магнитов и устраняется разборкой генератора, отсоединением магнитов и повторным их укреплением в более равномерной конфигурации.

По завершении всех работ в распоряжении появляется полностью рабочий генератор, который отныне нуждается в источнике вращения.

Изготовление ветряка

Для создания ветряка потребуется выбрать какой-либо из вариантов конструкции, которых имеется немало. Так, существуют горизонтальные или вертикальные конструкции ротора (в данном случае термин «ротор» обозначает вращающуюся часть ветрогенератора — вал с лопастями, приводимый в движение силой ветра). имеют более высокую эффективность и устойчивость в производстве энергии, но нуждаются в системе наведения на поток, которая, в свою очередь, нуждается в легкости вращения на валу.

Мнение эксперта

Эксперт Energo.House Фомин О. А.

Горный инженер, строитель.

Чем мощнее генератор, тем труднее его вращать и тем большее усилие должен развивать ветряк, что требует его больших размеров. При этом, чем крупнее ветряк, тем он тяжелее и обладает большей инерцией покоя, что образует замкнутый круг. Обычно используют средние значения и величины, дающие возможность образовать компромисс между размерами и легкостью вращения.

проще в изготовлении и не требовательны к направлению ветра. При этом, они имеют меньшую эффективность, так как ветер с одинаковой силой воздействует на обе стороны лопасти, затрудняя вращение. Для того, чтобы избежать этого недостатка, создано множество различных конструкций ротора, таких как:

- ротор Савониуса

- ротор Дарье

- ротор Ленца

Известны ортогональные конструкции (разнесенные относительно оси вращения) или геликоидные (лопасти, имеющие сложную форму, напоминающую витки спирали). Все эти конструкции имеют свои достоинства и недостатки, основным из которых является отсутствие математической модели вращения того или иного вида лопастей, делающего расчет крайне сложным и приблизительным. Поэтому действуют методом проб и ошибок — создается экспериментальная модель, выясняются ее недостатки, с учетом которых изготавливается рабочий ротор.

Наиболее простая и распространенная конструкция — ротор , но в последнее время в сети появляется множество описаний других ветрогенераторов, созданных на базе других видов.

Устройство ротора несложно — вал на подшипниках, на верхней части которого укреплены лопасти, которые под действием ветра вращаются и передают крутящий момент на генератор. Изготовление ротора осуществляется из доступных материалов, монтаж не требует чрезмерной высоты (обычно поднимают на 3-7 м), это зависит от силы ветров в регионе. Вертикальные конструкции почти не требуют ухода или обслуживания, что облегчает эксплуатацию ветрогенератора.

energo.house

Генератор для ветряка своими руками

Собрать ветрогенератор с низкими оборотами достаточно просто, но при этом необходимо учитывать некоторые особенности. Не имея определенных знаний и опыта, соорудить такое устройство с хорошими показателями не всегда получается, но зная важные моменты и нюансы, можно попробовать это сделать.

Изначально необходимо найти подходящего донора для ветрового генератора. Если в планах стоит конструирование мощного устройства, тогда можно использовать асинхронный двигатель с низкими оборотами, а для ветряка послабее подойдет обычный генератор от автомобиля. Отличным вариантом будет асинхронный двигатель с 12-ю полюсами. Он не нуждается в перематывании, а ротор требует небольшой проточки и прикрепления неодимовых магнитов.

Магниты и полюса

Первым делом необходимо определить количество зубов на статоре с медной обмоткой. Исходя из их числа определяется количество магнитных полюсов на роторе. Отношение должно быть 2/3, в котором пара магнитных полюсов на три катушки. В зависимости от величины зубов статора и его размера, оно может быть и 4/3.

Если на статоре 36 зубов, следовательно, нужно сделать 24 магнитных полюса. Для этого требуется купить неодимовые магниты любого размера и формы. Рекомендуется приобретать магниты в виде прямоугольника, так как их можно плотно установить на поверхности ротора, что увеличивает производительность генератора. Но зачастую используют круглые, так как их меньше помещается, что удешевляет конструкцию.

Крепление магнитов на роторе

Для расположения магнитов на поверхности ротора необходимо его изначально проточить на их толщину. Желательно, чтобы проточка проходила с учетом крепления на ротор металлической гильзы, на которую будут устанавливаться магниты. Как правило, ее делают одинаковой толщины с магнитами или же немного тоньше. После этого необходимо изготовить каркас для магнитов. Для этого необходимо намотать на гильзу бинт, пропитанный эпоксидной смолой.

Для расположения магнитов на поверхности ротора необходимо его изначально проточить на их толщину. Желательно, чтобы проточка проходила с учетом крепления на ротор металлической гильзы, на которую будут устанавливаться магниты. Как правило, ее делают одинаковой толщины с магнитами или же немного тоньше. После этого необходимо изготовить каркас для магнитов. Для этого необходимо намотать на гильзу бинт, пропитанный эпоксидной смолой.

Предварительно ротор нужно обернуть пленкой. Наматывать необходимо толстым слоем. После чего нужно обточить ее до требуемого диаметра и аккуратно снять с ротора. Затем в этой болванке проделываются отверстия под магниты.

Полюса

Следующим шагом является разделение ротора на полюса. На полученную площадь необходимо вместить магниты, чем больше, тем лучше. Первая часть магнитов клеится северным полюсом вверх, следующая – южным. Таким образом обрабатывается вся поверхность ротора. Клеить магниты можно эпоксидной смолой или супер клеем.

Скос и залипание

Одним из недостатков генераторов на постоянных магнитах это залипание. Они притягиваются к металлическим частям статора, чем усложняют старт ветряка при небольшом ветре. Для предотвращения этого делают скос на воображаемый магнит на ширину полюса. Это действие немного уменьшает производительность генератора, так как теряется эффективность магнитов. Потеря зависит от величины скоса.

Рекомендуется изначально расположить магниты без скоса и проверить момент старта. Если он превышает 0,4 Нм, тогда следует делать скос, поскольку винт не тронется на слабом ветру. Но тут уже каждый выбирает, что нужно – либо работа при маленьком ветре, либо мощность при сильном.

Ротор с прямоугольными магнитами

При использовании прямоугольных магнитов переделка ротора походит немного легче, при этом площадь полюсов эффективно заполняется. Необходимо также рассчитать их количество. Для заполнения полюсов желательно выбирать цельные магниты. Для их установки не нужно создавать каркас. Магниты просто клеятся на клей, после чего обматываются скотчем и заливается эпоксидной смолой.

При использовании прямоугольных магнитов переделка ротора походит немного легче, при этом площадь полюсов эффективно заполняется. Необходимо также рассчитать их количество. Для заполнения полюсов желательно выбирать цельные магниты. Для их установки не нужно создавать каркас. Магниты просто клеятся на клей, после чего обматываются скотчем и заливается эпоксидной смолой.

Обмотка

В основном асинхронные двигателя оснащаются трехфазной обмоткой, которую можно не перематывать. Но существуют модели с четырех-полюсной обмоткой, но при этом она слишком тонкая и будет выдавать небольшой ток, так как обладает большим сопротивлением. В таком случае без перемотки не обойтись. Ее выполняют под необходимое количество полюсов и каждый зуб. Для того, чтобы повысить мощность генератора на малых оборотах, необходимо увеличить число катушек полюсов.

После проведения всех расчетов следует начинать перемотку. Изначально нужно удалить старую обмотку. Существует два способа перемотки – сразу на зуб и всыпная. Она выполняется следующим образом, изначально наматываются катушки, а после они вставляются в пазы статора. Изолируют их пленкоэлектрокартоном или обычным картоном.

После проведения всех расчетов следует начинать перемотку. Изначально нужно удалить старую обмотку. Существует два способа перемотки – сразу на зуб и всыпная. Она выполняется следующим образом, изначально наматываются катушки, а после они вставляются в пазы статора. Изолируют их пленкоэлектрокартоном или обычным картоном.

При другом методе намотка проводится прямо на зуб. При этом проволока должна плотно ложится друг к другу. К тому же этот способ обладает некоторыми преимуществами. В таких катушках меньшее сопротивление, а также наматывается больше проволоки, что увеличивает мощность генератора. Даже пара лишний витков дает повышение производительности.

www.vsedelkin.ru

Малая энергетика: самодельный ветряной генератор

Источники энергии природного происхождения очень популярны как за рубежом, так и в России. Находятся энтузиасты, поддерживающие идею экологически чистой энергии. Ее можно получать из солнечного тепла или ветра. Поговорим подробнее о том, как малая энергетика может преобразить жизнь человека, проживающего в частном доме или на даче, и как сделать ветрогенератор.

Ветряки встречаются двух видов. Одни схожи с флюгерами, другие представляют собой более сложные конструкции, в работу которых включаются электронные устройства. Но обо всем по-порядку. Энергия, получаемая от ветра, может служить для выработки электроэнергии для различных нужд, например, для освещения или нагрева воды. Для того чтобы изготовить самодельный ветряк, можно взять шаговый двигатель. В качестве пропеллера подойдет старый вентилятор. Его надо насадить на ось двигателя. Пропеллер очень чувствителен и реагирует даже на легкое дуновение ветра, а это и необходимо при построении ветряка. Двутавровая балка из дюраля подойдет в качестве несущей траверсы. Обрезки из алюминия толщиной 2 мм займут место держателя двигателя, а киль изготовить можно из дюраля, оставшегося после установки пластиковых окон. Подобранный таким образом материал мало того, что очень легок, но и не подвержен коррозии. А это очень важно. Ведь вся конструкция предназначена для работы круглый год в любую погоду. Когда малая энергетика приходит в дом, его хозяева могут не беспокоиться за свой комфорт. К тому же ветряки помогают сэкономить средства на электроэнергии.

Но для того, чтобы конструкция была долговечной и в любую погоду могла реагировать даже на легкий ветер, можно рассмотреть еще одну технологию. Ветряная электростанция занимает умы многих самодеятельных умельцев, которые из подручных средств создают собственные конструкции. Новичку порой может показаться, что это довольно сложный процесс. Однако на практике все оказывается не так страшно. Первоначально стоит позаботиться о выборе генератора. Есть варианты применения магнитов постоянного тока или мотора от компьютера. Чтобы изготовить ветряной генератор своими руками, нужен движок, рассчитанный на высокое электрическое напряжение и низкие обороты, способный, например, зажечь лампу в двенадцать вольт.

При создании лопастей некоторые умельцы используют дерево. Гораздо эффективнее и проще использовать трубы ПВХ. Чтобы получить лопасти в пятьдесят сантиметров длиной, подойдут пластиковые трубы с диаметром в десять сантиметров. Трубу нужно разрезать вдоль на четыре части. Три будут использоваться в устройстве, а 4-я останется в качестве запасной. Готовые лопасти нужно обработать наждаком. Теперь, когда основные части ветрогенератора подготовлены, необходимо из них собрать электростанцию, работающую от ветра. Чтобы малая энергетика была для вас достаточно эффективной, необходимо тщательно продумать все детали и крепления. Лопасти и диск из алюминия можно закрепить с помощью болтов. Из куска пластиковой трубы нужно сделать защиту для двигателя ветряка. Само устройство лучше закрепить на доске, которая будет исполнять роль подставки для ветрогенератора. Тяжелый лист из алюминия, прикрепленный к хвостовой части ветряка, будет играть роль направляющей. Она сможет поворачивать ветряную установку вслед за изменяющимся ветром. Чтобы ветряк мог свободно поворачиваться навстречу ветру, его лучше поместить на башню, в качестве которой подойдет железная труба. Она может иметь диаметр 2,5 сантиметров. Провода, идущие от генератора, надо пропустить внутри трубы и выводить наружу у основания башни. Основанием башни послужит диск из фанеры с диаметром в 60 см. Изготовить из трубопроводной арматуры форму, напоминающую подкову, в центре поместить тройник. Он сможет свободно поворачиваться. В деревянном диске нужно просверлить отверстия, куда будут входить стальные вставки, для фиксации устройства на земле.

Таким образом, малая энергетика, так умело реализованная своими руками, не оставит вас разочарованным результатом.

fb.ru