Швы сварки: виды и основные классификационные признаки. Шов сварки

Сварные швы

(обзор страниц по теме "

Сварные швы

")

Сварные швы в разделе Технология:

1. Сварка стыковых соединений в нижнем положении.

2. Сварка потолочных сварных швов : общие рекомендации. Требуемый угол наклона электрода. Наплавка в потолочном положении. Сварка стыковых соединений : корня шва, заполнение разделки, лицевого слоя.

3. Сварка горизонтальных сварочных швов. Сварка на вертикальной поверхности одиночных валиков. Наплавка на вертикальной плоскости. Варианты выполнения различных слоёв.

4. Сварка вертикальных швов. Сварка снизу вверх одиночных валиков. Сварка корневого валика. Многопроходная многослойная сварка вертикальных швов. Ширина лицевого слоя.

5. Сварка неповоротных стыков труб - труба в вертикальном положении. Сварка на трубе корневого валика. Заполнение разделки. Сварка лицевого слоя.

6. Сварка неповоротных стыков труб электродами при горизонтальном расположении трубы. Сварка корня шва. Заполнение разделки. Сварка лицевого слоя.

7. Сварка неповоротных стыков труб электродами при расположении трубы под 45°. Сварка корня шва. Заполнение разделки. Сварка последующих слоёв и лицевого слоя.

8. Сварка угловых соединений а также приварка пластин к трубам. Приварка пластин к трубам вертикального положения (в т.ч. в потолочном исполнении), горизонтального положения.

9. Контроль качества сварных швов при сварке пластмасс.

10. Проверка непроницаемости сварочных швов и соединений.

11. Виды сварных соединений и швов - из конспекта по ручной дуговой сварке.

Сварные швы в разделе Нормативная база:

1. ГОСТ 2.312-72 ЕСКД Условные изображения и обозначения швов сварных соединений.

2. ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением Классификация, обозначение и определения.

3. ГОСТ 16971-71 Швы сварных соединений из винипласта поливинилхлоридного пластика и полиэтилена.

4. ГОСТ 25225-82 Контроль неразрушающий Швы сварных соединений трубопроводов Магнитографический метод .

- < Виды сварных конструкций

- Сварка горизонтальных швов >

weldzone.info

Техника ручной дуговой сварки | Строительный справочник | материалы - конструкции

Траектория движения электрода

Правильное поддержание дуги и ее перемещение является залогом качественной сварки. Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях.

Поступательное движение сварочной дуги происходит по оси электрода. При помощи этого движения поддерживается необходимая длина дуги, которая зависит от скорости плавления электрода. По мере плавления электрода, его длина уменьшается, а расстояние между электродом и сварочной ванной - увеличивается. Для того чтобы это не происходило, электрод следует продвинуть вдоль оси, поддерживая постоянную дугу. Очень важно при этом поддерживать синхронность. То есть, электрод продвигается в сторону сварочной ванны синхронно с его укорочением.

Продольное перемещение электрода вдоль оси свариваемого шва формирует так называемый ниточный сварочный валик, толщина которого зависит от толщины электрода и скорости его перемещения. Обычно ширина ниточного сварочного валика бывает на 2 — 3 мм больше диаметра электрода. Собственно говоря, это уже есть сварочный шов, только узкий. Для прочного сварочного соединения этого шва бывает недостаточно. И поэтому по мере перемещения электрода вдоль оси сварочного шва выполняют третье движение, направленное поперек сварочного шва.

Поперечное движение электрода позволяет получить необходимую ширину шва. Его совершают колебательными движениями возвратно-поступательного характера. Ширина поперечных колебаний электрода определяется в каждом случае индивидуально и во многом зависит от свойств свариваемых материалов, размера и положения шва, формы разделки и требований, предъявляемых к сварному соединению. Обычно ширина шва лежит в пределах 1,5 — 5,0 диаметров электрода.

Таким образом все три движения накладываются друг на друга, создавая сложную траекторию перемещения электрода. Практически каждый опытный мастер имеет свои навыки в выборе траектории перемещения электрода, выписывая его концом замысловатые фигуры. Классические траектории движения электрода при ручной дуговой сварке приведены на рис. 1. Но в любом случае траекторию перемещения дуги следует выбирать таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва.

Если шов не будет закончен до того, как длина электрода уменьшится настолько, что требуется его замена, то сварку на время прекращают. После замены электрода следует удалить шлак и возобновить сварку. Для завершения оборванного шва зажигают дугу на расстоянии 12 мм от углубления, образовавшегося на конце шва, называемого кратером. Электрод возвращают к кратеру, чтобы образовать сплав старого и нового электродов, а затем снова начинают перемещать электрод по первоначально выбранной траектории.

Схема дуговой сварки

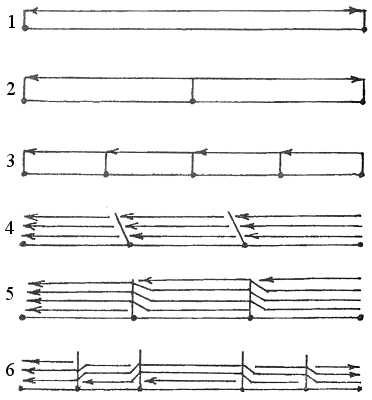

Порядок заполнения шва по сечению и длине определяет способность сварного соединения воспринимать заданные нагрузки, влияет на величину внутренних напряжений и деформаций в массиве шва.

Швы различают: короткие — длина которых не превышает 300 мм, средние — длиной 300 — 100 мм и длинные — свыше 1000 мм. В зависимости от длины шва его заполнение может выполняться по различным схемам сварочного заполнения, которые представлены на рис. 2.

При этом короткие швы заполняют за один проход — от начала шва до его конца. Швы средней длины могут заполняться обратноступенчатым методом или от середины к концам. Для выполнения обратноступенчатого метода заполнения шов разбивают на участки длина которых равна 100 —300 мм. На каждом из этих участков заполнение шва выполняют в направлении, обратном общему направлению сварки.

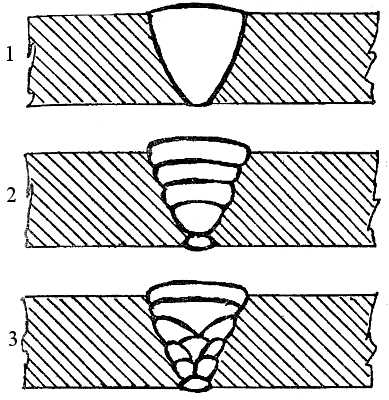

Если для нормального заполнения шва одного прохода сварочной дуги мало, накладывают многослойные швы. При этом, если число накладываемых слоев равно числу проходов, шов называют многослойным. Если же некоторые слои выполняют за несколько проходов, такие швы называют многослойно-проходными. Схематически такие швы отражены на рис. 3.

|  |

| Рис. 2. Схемы дуговой сварки: 1 — сварка напроход; 2 — сварка от середины к краям; 3 — сварка обратноступенчатым способом; 4 — сварка блоками; 5 — сварка каскадом; 6 — сварка горкой | Рис. 3. Виды швов: 1 — однослойный; 2 — многопроходной; 3 — многослойный, многопроходной |

С точки зрения производительности труда наиболее целесообразными являются однопроходные швы, которым отдают предпочтение при сварке металлов небольших (до 8—10 мм) толщин с предварительной разделкой кромок.

Но для ответственных конструкций (сосуды, работающие под давлением, несущие конструкции и т.д.) этого бывает мало. Внутренние напряжения, возникающие в процессе сварки, могут вызвать появление трещин в шве или в околошовной зоне из-за недостаточной пластичности шва и большой жесткости основного металла. При сварке изделий с относительно небольшой жесткостью внутренние напряжения вызывают местное или общее коробление (деформации) свариваемой конструкции. Кроме того, при сварке металлов толщиной более 10 мм. появляются объемные напряжения и возрастает опасность появления трещин. В таких случаях принимают целый ряд мер, позволяющих уменьшить напряжения и деформации: применяют сварные швы минимального сечения, сварку многослойными швами, наложение швов «каскадными методами» или «горкой», принудительное охлаждение или подогрев.

При сварке «горкой» сначала у основания разделанных кромок прокладывают первый слой, длина которого должна быть не более 200 — 300 мм. После этого первый слой перекрывают вторым, длина которого на 200 — 300 мм больше первого. Точно так же накладывают третий слой, перекрывая второй на 200 — 300 мм. Таким образом продолжают заполнение до тех пор, пока количество слоев в зоне первого шва не окажется достаточным для заполнения. Следующий слой накладывают в месте окончания первого слоя, перекрывая последний (если позволяет длина шва) на те же 200 — 300 мм. Если первый шов прокладывался не в начале шва, а в его средней части, то горку формируют последовательно в обоих направлениях (рис.2,е). Так, формируя горку, последовательно заполняют весь шов. Преимущество данного метода состоит в том, что зона сварки все время находится в подогретом состоянии, что способствует улучшению физико-механических качеств шва, так как внутренние напряжения получаются минимальными и предупреждается появление трещин.

«Каскадный метод» заполнения шва по существу является той же «горкой», но выполняют его в несколько другой последовательности. Для этого детали соединяют между собой «на прихватках» или в специальных приспособлениях. Прокладывают первый слой, а затем, отступив от первого слоя на расстояние 200 — 300 мм, прокладывают второй слой, захватывая зону первого (рис.2,д). Продолжая в той же последовательности, заполняют весь шов.

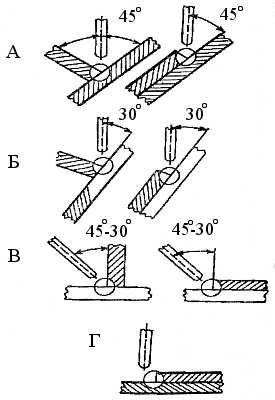

Угловые швы (рис. 4) можно выполнять двумя методами, каждый из которых имеет свои преимущества и свои недостатки. При сварке «в угол» допускается больший зазор между деталями (до 3 мм), проще сборка, но техника сварки сложнее. Кроме того, возможны подрезы и наплывы, снижается производительность из-за необходимости за один проход сваривать швы небольшого сечения, катет которых меньше 8 мм. Сварка «в лодочку» допускает большие катеты шва за один проход и поэтому более производительна. Однако такая сварка требует тщательной сборки.

Указанные приемы дуговой сварки рассматривались на нижних положениях шва, выполнение которых наименее трудоемко. На практике часто приходится выполнять горизонтальные швы на вертикальной плоскости, вертикальную и потолочную сварку. Для выполнения этих работ используются те же приемы, что и для швов с нижним положением, но трудоемкость работ и некоторые технологические особенности требуют более детального подхода и изменения некоторых методов.

При сварке таких швов появляется вероятность вытекания расплавленного металла, что приводит к падению капель к незаполненным сваркой местам, потекам расплавленного металла по горизонтальным плоскостям и т.д

|  |

| Рис. 4. Положение электрода и изделия при выполнении угловых швов: А — сварка в симметричную «лодочку»; Б — в несимметричную «лодочку»; В — «в угол» наклонным электродом; Г — с оплавлением кромок | Рис. 5. Влияние скорости сварки на форму сварного шва: При увеличении скорости наблюдается заметное уменьшение ширины шва, при этом глубина проплавления остается почти неизменной. |

Рассматривая суть процессов, происходящих в подобных швах, мы говорили, что удерживать металл в расплавленной ванне могут силы поверхностного натяжения. Для того чтобы эти силы были достаточными, сварщик должен владеть приемами сварки виртуозно. Здесь приходится понижать сварочный ток и применять электроды пониженного сечения. Это в конечном итоге сказывается на производительности, так как приходится увеличивать количество сварочных проходов. Поэтому на практике стараются в дополнение к силам поверхностного натяжения добавить «пленку поверхностного натяжения». Суть данного метода заключается в том, что дугу держат не постоянно, а с определенными промежутками, то есть импульсами.

Для этого дугу постоянно прерывают, зажигая ее с определенными промежутками времени, давая возможность расплавленному металлу частично закристаллизоваться. Именно здесь и проявляется умение сварщика выбрать такие интервалы, когда не успевает образоваться сварочный катет и одновременно металл потерял бы часть своей текучести.

Потолочный шов является самым сложным. Поэтому проводить его непрерывным горением дуги - дело бесперспективное. Сварку выполняют короткими во времени замыканиями дуги на сварочную ванну так, чтобы она не успела остыть, пополняя ее новыми порциями расплавленного металла.

При сварке данным методом следует следить за размером дуги, так как ее удлинение может вызвать нежелательные подрезы. Кроме того, при сварке таких швов создаются неблагоприятные условия для выделения шлаков из расплавленного металла, что может привести к пористости сварного шва.

Вертикальные швы можно варить в двух направлениях - снизу вверх и сверху вниз. И тот и другой метод имеет право на существование, но всегда предпочтительнее сварка на подъем. В этом случае расположенный снизу металл удерживает сварочную ванну, не давая ей растекаться.

При сварке на спуск труднее удерживать сварочную ванну, и поэтому добиться качественного шва гораздо сложнее. Суть такого метода практически не отличается от потолочной сварки, и применяют его тогда, когда сварка на подъем технологически невозможна.

Горизонтальные швы на вертикальной плоскости тоже имеют свои особенности. В данных швах особую сложность представляет удержание сварочной ванны у обеих кромок свариваемых деталей. Для того чтобы облегчить этот процесс, скос нижней кромки не выполняют. В таком случае получается полочка, которая способствует удержанию на месте расплавленной сварочной ванны. Уместен здесь и прием импульсной сварки с кратковременным зажиганием дуги, как и для потолочных швов.

Удаление сварочных шлаков выполняют обрубочным молотком. Для этого, подождав, пока заготовка остынет настолько, что ее можно брать рукой, прижимают крепко к столу и ударами молотка, направленными вдоль шва, удаляют шлак, покрывающий сварочный шов. После этого шов проковывают для снятия внутренних напряжений. Для этого боек молотка разворачивают вдоль шва и выполняют проковку по всей его длине.Завершают очистку жесткой проволочной щеткой, перемещая ее резкими движениями сначала вдоль шва, а потом - поперек, чтобы удалить последние остатки шлака.

Использованы репродукции http://welding.su/gallery/

build.novosibdom.ru

Основные виды сварных соединений и швов

Приветствую вас, уважаемые читатели. В сегодняшней статье мы расскажем вам об основных видах сварных соединений и швов. Многие специалисты сварочного производства называют данные соединения сварными, некоторые – сварочными, хотя от этого смысл не меняется.

В этой статье они так же будут упоминаться по разному, в зависимости от оборота речи, но помните: сварной и сварочный по отношению к соединениям и швам – это одно и то же.

Сварные соединения и швы классифицируются по нескольким признакам

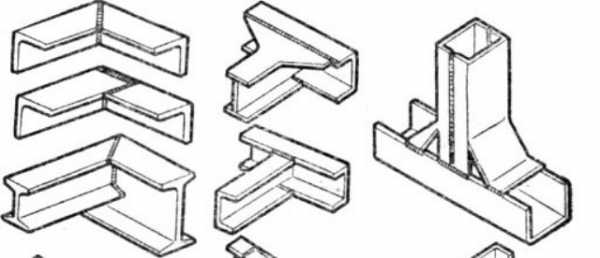

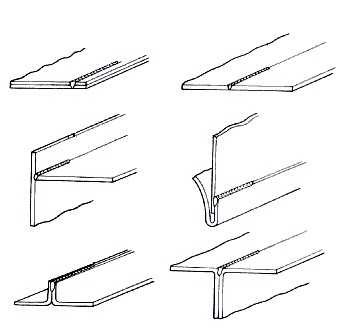

Существует ряд типов сварных швов в зависимости от вида соединения:

- - шов стыкового соединения

- - шов таврового соединения

- - шов нахлесточного соединения

- - шов углового соединения

Стыковое соединение

Стыковое соединение представляет собой соединение двух листов или труб их торцевыми поверхностями. Данное соединение является самым распространенным, благодаря меньшему расходу металла и времени на сварку.

Стыковое соединение может быть, в зависимости от расположения шва:

- - Односторонним

- - Двусторонним

По подготовке соединения под сварку, в зависимости от толщины свариваемых изделий:

- - Без скоса кромок

- - Со скосом кромок

Одностороннее соединение без скоса кромок предполагает сварку листов толщиной до 4 мм (исключение - процесс Laser Hybrid Weld). Двусторонне соединение бес скоса кромок рекомендуется выполнять при сварке толщин до 8 мм. В обоих случаях для обеспечения качественного провара, необходимо делать небольшой зазор при соединении листов под сварку, оклоло 1- 2 мм.

Скос кромок при одностороннем сварном соединении рекомендуется делать при толщинах от 4 до 25 мм. Наиболее популярным является соединение со скосом кромок V-образного типа. Менее популярными, но также применяются односторонние скосы кромок и скосы U-образного типа. Для предотвращения возможностей прожогов во всех случаях делается небольшое притупление кромок.

При толщинах от 12 мм и более при двусторонней сварке рекомендуется делать X-образную разделку, которая имеет ряд преимуществ перед V-образной разделкой. Эти преимущества заключаются в уменьшении объема требуемого металла для заполнения разделки (почти в 2 раза), и соответственно увеличении скорости сварки и экономии сварочных материалов.

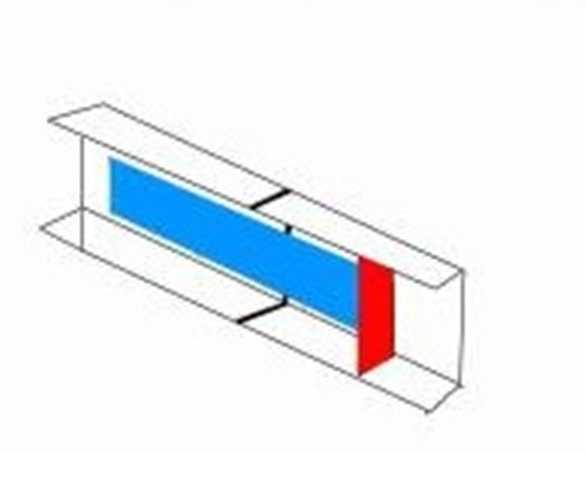

Тавровое соединение

Тавровое соединение представляет собой два листа, когда между ними образуется соединение в виде буквы «Т». Как и в случае со стыковыми соединениями, в зависимости от толщины металла выполняется сварка с одной или с обеих сторон, с разделкой или без. Основные типы таврового сварного соединения представлены на рисунке.

Некоторые советы по сварке таврового соединения:

- 1. При сварке таврового соединения тонкого металла с более толстым, необходимо, чтобы угол наклона электрода или сварочной горелки был около 60° к более толстому металлу. Как это показано ниже:

- 2. Сварку таврового соединения (и углового в такой же степени) можно значительно упростить, расположив его для сварки «в лодочку». Это позволяет проводить сварку преимущественно в нижнем положении, увеличивая скорость сварки и уменьшая вероятность появления подрезов, которые являются очень частым дефектом таврового сварного соединения, наряду с непроваром. В некоторых случаях одного прохода будет недостаточно, поэтому для заполняющих швов требуется осуществлять колебания горелки.

Сварка "в лодочку" используется также при автоматической и роботизированной сварке, где изделие кантуется при помощи специального кантователя в нужное для сварки положение.

- 3. В настоящее время существуют специальные сварочные процессы для увеличенного проплавления. Применяя их, можно добиться односторонней сварки достаточно толстого металла с гарантированным проваром и формированием обратного валика с другой стороны. Подробнее о сварочном процессе Rapid Weld можно ознакомиться здесь. О сварочном оборудовании для односторонней сварки таврового шва с обратным вормированием валика можно узнать в разделе "сварочный полуавтомат QINEO TRONIC PULSE"

Соединение внахлестку

Данный тип соединения рекомендуется применять при сварке листов толщиной до 10 мм, причем сваривать листы требуется с обеих сторон. Делается это из-за того, чтобы не было возможности попадания влаги между ними. Так как сварочных швов при этом соединении два, то соответственно увеличивается и время на сварку и расходуемые сварочные материалы.

Угловое соединение

Угловым сварочным соединением называют тип соединения двух металлических листов, расположенных друг к другу под прямым или другим углом. Данные соединения также могут быть со скосом кромок или без, в зависимости от толщин. Иногда угловое соединение проваривается и изнутри.

Классификация по другим признакам

Сварные соединения и швы также классифицируют по другим признакам.

Типы соединений по степени выпуклости:

- - нормальные

- - выпуклые

- - вогнутые

Выпуклость шва зависит как от применяемых сварочных материалов, так и режимов сварки. Например, при длинной дуге шов получается пологим и широким, и, наоборот, при сварке на короткой дуге шов получается более узким и выпуклым. Так же на степень выпуклости влияет скорость сварки и ширина разделки кромок.

Типы соединений по положению в пространстве:

- - нижнее

- - горизонтальное

- - вертикальное

- - потолочное

Наиболее оптимальным для сварки является нижнее положение шва. Поэтому при проектировании изделия и составлении технологии сварочного процесса следует это учитывать. Сварка в нижнем положении способствует высокой производительности, является наиболее простым процессом с получением качественного сварного шва.

Горизонтальное и вертикальное положение сварного соединения требует от сварщика повышенной квалификации, а потолочное является наиболее трудоемким и не безопасным.

Типы сварных соединений по степени протяженности:

- - сплошные (непрерывные)

- - прерывистые

Прерывистые сварные швы применяются в соединениях, где не требуется герметичности.

Надеюсь, данная информация по типам сварных швов и соединений будет полезна вам и поможет увеличить качество и производительность ваших сварных конструкций при проектировании. А так же поможет сделать сам сварочный процесс безопасным и наиболее оптимальным. Спасибо за внимание, читайте также другие статьи.

© Смарт Техникс

Данная статья является авторским продуктом, любое её использование и копирование в Интернете разрешена с обязательным указанием гиперссылки на сайт www.smart2tech.ru

www.smart2tech.ru

Сварочные швы

Сварочный шов представляет собой участок сварного соединения, который образовался в процессе кристаллизации расплавленного металла. Сварочные швы в зависимости от исполнения разделяются на виды.

Виды сварочных швов

- По положению в пространстве существуют горизонтальные, вертикальные, потолочные и нижние швы. По выполнению нижний шов является наиболее простым, а наиболее трудоемким – потолочный шов. Потолочный шов могут выполнить только сварщики, которые специально освоили этот вид сварки. Сварка вертикальных и горизонтальных швов на вертикальной поверхности сложнее сварки нижних швов.

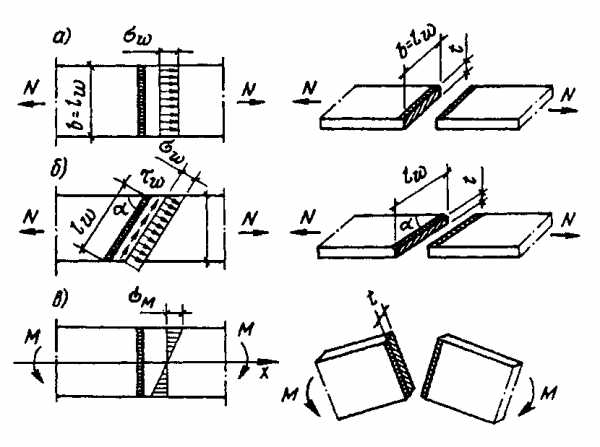

- По отношению к действующему усилию могут быть лобовые, фланговые, комбинированные и косые швы.

- По протяженности бывают прерывистые и непрерывные швы. Прерывистые швы применяются в тех случаях, когда от соединения не требуется плотности, а расчет по прочности допускает прерывистый шов.

- По степени выпуклости и количеству наплавленного металла существуют выпуклые, вогнутые и нормальные швы. На выпуклость шва влияет тип применяемых электродов: при сваривании толстопокрытыми электродами, в результате большей текучести расплавленного металла, получаются, обычно, нормальные швы, а сваривание тонкопокрытими электродами получаются швы с большой выпуклостью.

- По типу соединения различаются угловые и стыковые швы. Угловые швы применяются при выполнении соединений деталей внахлестку, угловых, тавровых, прорезных, с накладками, торцовых.

Для выполнения всех вышеуказанных швов сварщик должен обладать специальными приемами и техникой выполнения. Под техникой выполнения сварных швов понимается владение приемами манипулирования электродом и выбор режимов сварки. Техника выполнения сварных швов является довольно сложным процессом и требует выполнения определенных технологических правил и навыков.

Основной операцией сварных швов является возбуждение сварочной дуги. Зажигание дуги производится каждый раз в начале процесса сварки, а повторное возбуждение происходит при обрыве в процессе сварки. Возбуждение сварочной дуги производится касанием торца электрода поверхности свариваемого изделия с последующим быстрым отводом электрода от поверхности изделия. Прикосновение должно быть кратковременным, иначе произойдет его «прилипание» к детали.

Метки: выполнение сварочных работ, работа сварочным аппаратом, сварка своими руками, Сварка- основыkovka-svarka.net

Виды сварочных швов и соединений: полезная информация

Начинающему сварщику, только заимевшему сварочный аппарат, всегда интересно, какие виды сварочных швов существуют, и как лучше соединять металлические поверхности. Поэтому считаем целесообразным разбор сварочных соединений, подразделения их на типы. Но для начала следует разобраться с определениями швов и соединений, отличиями между ними.

Определения

Сварочным швом называется кристаллизированный металл, находящийся в процессе работы в расплавленном состоянии. Относительно сварочных соединений, то ими называются ограниченные участки металлической конструкции, содержащие один, либо несколько сварочных швов.

к меню ↑Виды швов и соединений

Классификация сварочных швов и соединений по следующим признакам:

- По виду сваривания;

- По форме подготовленных для работы кромок металла;

- По положению выполнения работы;

- По численности наложенных швов;

- По конфигурации, а также протяженности;

- По используемому виду сварочных работ;

- По методике удержания расплавленного металла;

- По материалу, используемому при работе;

- По действующему усилию;

- По форме соединяемых конструкций;

- По объему наплавленного металла;

- По расположению металлических деталей относительно друг друга.

По виду сварочных работ можно выделить следующие швы:

- Дуговой сварки;

- Дуговой сварки в среде защитных газов;

- Автоматической, полуавтоматической флюсовой сварки;

- Электрозаклепочные;

- Электрошлаковой сварки;

- Паяных соединений;

- Контактной электрической сварки.

Классификация по степени выпуклости:

- Нормальные;

- Вогнутые;

- Выпуклые.

Классификация по пространственному расположению:

- Нижние;

- Вертикальные;

- Горизонтальные;

- Потолочные.

По степени протяженности:

- Сплошные;

- Прерывистые.

Виды сварочных швов (в зависимости от формы):

- Стыковые – тип швов стыкового скрепления;

- Угловые – тип швов углового, таврового или нахлестанного скрепления;

- Прорезные – тип швов, получаемый в результате полного проплавления верхнего, в редких случаях последующих листов, а также нижнего листа.

Виды соединений (в зависимости от характера сопряжения металлических поверхностей):

- Стыковые;

- Тавровые;

- Угловые;

- Нахлесточные;

- Торцовые.

Стыковые

Рассматривая основные виды соединений, стоит рассмотреть наиболее распространенный тип соединений – стыковые. Рассматривая типы соединений, стыковому варианту стоит уделить особой внимание, так как он представляет собой скрепление двух металлических элементов, которые примыкают друг к другу торцевыми поверхностями, размещаются на одной поверхности, либо в одной плоскости.

В зависимости от расположения шва могут быть:

- Односторонними;

- Двусторонними.

Различаются по подготовке места под сварку, опираясь на толщину изделий:

- Со скосом кромок;

- Без скоса кромок.

Односторонние скрепления поверхностей без скоса кромок предусматривают работу с листами, толщина которых достигает 4 миллиметров, в то время как двусторонние без скоса кромок выполняются в процессе сварки листов металла до 8 миллиметров. Оба варианта соединений предусматривают выполнение незначительного зазора между деталями толщиной в пределах 1-2 миллиметров для обеспечения качественной работы.

Скос кромочных частей детали при одностороннем скреплении желательно выполнять для диаметров от 4 до 25 миллиметров. Стоит отметить, что большой популярностью пользуется сваривание с выполнением скоса V-образного образца. Меньшей популярностью среди сварщиков пользуется U-образное скрепления металлов. Рекомендуется выполнять также несущественное притупление кромок. Если имеются толщины от 12 миллиметров и более, двусторонняя сварка требует выполнения Х-образной разделки.

Тавровые

Тавровым способом сваривания называются такие скрепления металлов, в которых торцевая поверхность одного металлического элемента примыкает под углом, присоединяется к боковой поверхности иного металлического элемента.

Полезные рекомендации

На протяжении реализации тавровых свариваний тонкого металла с относительно толстым материалом, желательно выдерживать угол наклона электрода относительно швов так, чтобы он равнялся приблизительно 60 градусам.

Все виды сварочных работ можно упростить в том случае, если производить укладку «в лодочку». Таким образом, становится возможной работа преимущественно в нижнем положении, при этом увеличивается скорость работы, а вероятность проявления подрезов существенно уменьшается. Рассматривая виды соединений металлических поверхностей, стоит знать, что тавровый вариант наиболее часто допускает непровары и другие дефекты.

Есть специализированные типы сварочных процессов, которые способствуют увеличению проплавления. Используя в работе данные методы, становится возможной односторонняя сварка деталей со значительными диаметрами, при этом будет наблюдаться качественный провар, а также формирование обработанного валика с другой стороны.

Угловые

Основные виды соединений имеют угловые типы скрепления металлических поверхностей. Угловые скрепления металлов – вид соединений двух металлических элементов, которые размещаются под углом, соединяются в зоне примыкания крайних частей. Как и некоторые другие виды скреплений, данный тип также может выполняться со скосом кромочных частей детали, а также без него, опираясь на диаметр изделия. В данном случае имеет место проваривание детали с внутренней стороны.

Нахлесточные

Нахлесточный вид соединений представляет собой скрепление металлических элементов, которые размещены параллельно, при этом поверхности частично перекрывающиеся. В данном случае методика подразумевает использование достаточно толстых деталей, диаметр которых может достигать 1 сантиметра.

Стоит знать, что сваривать листы материала необходимо с обеих сторон. Выполнять данную рекомендацию следует для того, чтобы свести на нет вероятность попадания влаги между ними. Также нужно знать, что количество сварочных швов составляет 2, а поэтому понадобится увеличить время на работу, а также расходные материалы.

Торцевые

Типы швов располагают торцевым видом скреплений металлических поверхностей. Торцевыми сваривания называются те, в которых боковые поверхности металлических деталей примыкают друг к другу.

Свойства соединений металлических поверхностей

Качественные показатели работ зависят от множества факторов, к которым можно отнести свариваемость металлических поверхностей, окисляемость, чувствительность к термическим воздействиям. В связи с этим для соответствия швов тем или иным условиям эксплуатации необходим учет всех важных критериев.

Сцепляемость металлов и сплавов определяется в зависимости от способности отдельных материалов, либо сплавов образовывать соединения в условиях соответствующей технологической обработки, которое будет отвечать требуемым параметрам. На данный показатель влияют физические, химические качества материалов, наличие примесей, строение кристаллической решетки, величина легирования и т. д. Скрепление металлов может быть технологическим, а также физическим.

Физическая свариваемость представляет собой свойство материала создавать качественное и долговечное сцепление с устойчивой химической связью. Относительно физической свариваемости рабочих поверхностей, то она достигается путем применения чистых металлов, технических сплавов, а также рядом других сочетаний материалов с неметаллами. Технологическая свариваемость деталей представляет собой реакцию металла на сварочные работы.

Подытоживая, стоит сказать, что качественная сторона работы определяет не только наличие высокотехнологичного оборудования, но и знания самого сварщика. Не следует пренебрегать профессиональными знаниями, полагая, что Вы все знаете, а прислушиваться к дельным советам.

Похожие статьиgoodsvarka.ru

Швы сварки виды и основные классификационные признаки

Сварное соединение – это участок конструкции, отдельные элементы которой соединены при помощи сварки. Оно состоит из одного или нескольких сварных швов, прилегающих к ним зон основного металла, называемых зонами термического влияния, а также примыкающих участков основного металла, не претерпевшего структурных изменений в результате сварки.

Сварным швом называют закристаллизовавшийся металл, который во время сварки находился в расплавленном виде. Швы определяют геометрическую форму, прочность и сплошность металла в зоне сварки. На свойства сварного соединения влияют характеристики металла сварного шва, зон термического влияния и примыкающих к ним участков основного металла.

Виды соединения сварных швов

По типу соединения сварные швы подразделяют на следующие группы:

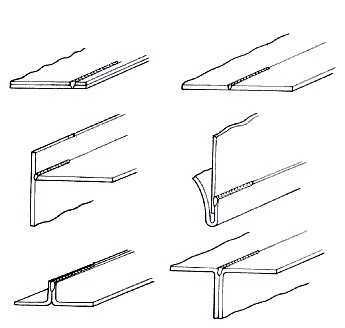

- Стыковые швы используют для получения стыковых соединений. Выполняют их, как правило, непрерывными. Отличительным признаком стыковых швов является форма разделки кромок свариваемых деталей в поперечном сечении. Разделка кромок позволяет подготовить место осуществления сварки, обеспечивая эффективный доступ дуги и полное проплавление кромок на всю толщину. Различают следующие виды швов – одно- и двухсторонние без разделки кромок, с одно- или двухсторонней разделкой одной из кромок, с односторонней разделкой обеих кромок, с разделкой «V» или «X»-образной формы, с двухсторонней разделкой обеих кромок. Разделку образуют либо прямыми линиями, либо применяют U-образную разделку.

- Угловые швы используют для получения тавровых, крестовых, угловых, нахлёсточных соединений. Различают их по форме подготовки кромок и по сплошности шва по длине. По форме поперечного сечения угловые сварные швы разделяют на следующие виды – без разделки кромок, с одно- или двухсторонней разделкой кромок. По протяжённости угловые швы выполняют непрерывными, прерывистыми, с шахматным или цепным расположением швов.

- Разновидностями выше названных типов сварных швов являются пробочные и прорезные, выполняемые в нахлёсточных соединениях, редко – в тавровых. Прорезной образуется при полном проплавлении верхнего листа, а иногда и последующих, и при частичном проплавлении нижнего элемента (листа или детали). Пробочный (или точечный), при дуговой сварке его называют электрозаклёпкой, является частным случаем прорезного шва. При приварке толстых листов прорезные швы могут выполняться по заранее подготовленным отверстиям (для пробочной сварки) или прорезям (для непрерывных швов).

Виды сварочных швов по положению в пространстве

По расположению в пространстве бывают: нижними, горизонтальными, вертикальными и потолочными.

- Сварка в нижнем положении осуществляется на расположенной внизу горизонтальной поверхности. Это наиболее технологически простой по своему выполнению способ. Благоприятные условия для получения высококачественных швов объясняются тем, что расплавленный металл попадает в сварочную ванну в направлении силы тяжести, а сама ванна располагается в горизонтальном положении. Кроме того, это положение наиболее удобно для рабочего и для выполнения процесса, и для наблюдения за ним. Угловые швы в нахлёсточных соединениях, имеющие катет до 10 мм, в нижнем положении выполняют в один слой электродами диаметром менее 5 мм без совершения поперечных колебаний. Угловые швы в тавровых соединениях, катет которых превышает 10 мм, выполняют одним слоем поперечными движениями треугольником, задерживаясь в корне шва.

- Сварка горизонтальных швов осуществляется горизонтально на вертикальной плоскости. Этот процесс представляет некоторую сложность из-за стекания металла на нижнюю кромку. В результате этого по верхней кромке может образоваться подрез. Сварка угловых швов в нахлёсточных соединениях, произведенная в горизонтальном положении, не представляет затруднений. По технике выполнения она напоминает сварку в нижнем положении и зависит от того, какой катет шва необходимо получить.

- Сварка вертикальных швов производится на вертикальной поверхности способами «снизу вверх» или «сверху вниз». При сварке на подъём расположенный снизу металл удерживает металл, стекающий сверху. Но вид шва при этом – грубо чешуйчатый. При сварке на спуск получение качественного провара значительно затруднено.

- Сварка потолочных швов предусматривает осуществление соединения элементов на потолке и является наиболее сложной в исполнении. При сварке потолочных швов затруднено выделение газов и шлаков из металла сварочной ванны. Свойства сварного шва в этом случае ниже аналогичных характеристик, выполненных в других пространственных положениях.

Прочие классификационные признаки сварных швов

По конфигурации различают следующие виды сварных швов: продольные – прямолинейные и криволинейные, кольцевые.

- Сварка продольных швов на заготовках значительной протяжённости требует тщательной подготовки металла, предназначенного для сварки. Поверхность заготовок не должна быть волнистой, заусенцы кромок необходимо зачистить. Сварка продольных швов осуществляется при обязательной зачистке кромок от ржавчины, грязи и других загрязнений, а также удалении влаги с их поверхности.

- Сварка кольцевых швов, особенно при малых диаметрах изделия, требует корректировки сварочного режима, применяемого для продольных швов металла такой же толщины. В случаях малых диаметров качественное формирование шва достигается снижением сварочного тока.

По форме наружной поверхности сварные швы бывают выпуклыми, вогнутыми и плоскими. Плоские и вогнутые швы хорошо работают при динамических нагрузках благодаря отсутствию ощутимого перехода от шва к основному металлу.

По условиям работы сварные швы разделяют на рабочие, непосредственно воспринимающие нагрузки, и соединительные, предназначенные для скрепления частей детали или конструкции.

к меню ↑Геометрия сварных швов

К общим геометрическим параметрам, характеризующим сварные швы, относят: ширину, вогнутость, выпуклость, корень шва.

- Шириной называют расстояние между визуально различимыми линиями сплавления шва.

- Вогнутость измеряется расстоянием между плоскостью, проходящей по видимым линиям границ шва и основного металла, и поверхностью, расположенной в месте максимальной вогнутости. Вогнутый корень стыковых швов считается дефектом обратной стороны, им могут обладать односторонние швы.

- Выпуклость шва определяется расстоянием межу плоскостью, которая проходит по видимым линиям границ основного металла и шва, и поверхностью шва в месте максимальной выпуклости.

- Корень – это часть шва, максимально удалённая от лицевой поверхности, которая по существу является его обратной стороной.

Угловые швы характеризуют следующие размерные параметры: катет, толщина, расчётная высота.

- Катет угловых швов – кратчайшее расстояние от поверхности первого свариваемого элемента до границы сварного шва на поверхности второго элемента. Катет является параметром режима, который необходимо соблюдать во время сварки. В угловых соединениях для сварки изделий одинаковой толщины катет шва может быть задан толщиной кромок. Для угловых и тавровых соединений катет принимают равным толщине материалов, а при тавровом соединении изделий разной толщины его приравнивают к толщине более тонкого элемента. Катет должен иметь достаточные размеры для обеспечения прочности соединения, но слишком большая его величина может вызвать сварочные деформации.

- Толщиной углового шва называют максимальное расстояние от его поверхности до точки наибольшего проплавления основного металла.

- Величину расчётной высоты используют для оценки прочности сварного соединения.

Для угловых швов вогнутая форма поверхности с плавным переходом к основному металлу считается благоприятной. Это связано с тем, что в угловых швах тяжело проварить корень на полную толщину, особенно при проведении сварки наклонным электродом.

В процессе контроля качества реальных изделий катет и толщину измеряют с помощью различных шаблонов.

На качественные показатели сварных соединений оказывает влияние множество факторов, которые необходимо учитывать при выборе типа соединения для получения требуемых эксплуатационных характеристик свариваемых деталей и конструкций.

Похожие статьиgoodsvarka.ru