Термообработанная древесина: что это такое, в чем её плюсы?

что это такое, в чем её плюсы?

Термообработанная древесина: что это такое, в чем её плюсы?

Разделы статьи:

Всё чаще сегодня в строительстве используется такой термин, как термообработанная древесина. Что представляет собой это сырье? Каковы преимущества модифицированной древесины по сравнению с обычной?Термообработанная древесина — это обычная древесина, предварительно прошедшая обработку паром. Температура пара достигает 250°С, что позволяет обычной древесине приобрести по-своему уникальные свойства и характеристики.

Ни для кого не секрет, что влага оказывает губительное воздействие на древесину. Насекомые и вредители способны также, сильно подпортить внешний вид и состояние изделий из дерева.

Так вот, термообработанная древесина лишена многих недостатков, которые присущи обычной, не обработанной под воздействием высоких температур древесине. Помимо этого, термодерево приобретает благородный вид, и даже обычные породы древесины после термообработки, становятся «элитными».

Как происходит термообработка древесины

Прежде чем приступить к рассмотрению основных преимуществ и недостатков термообработанной древесины, следует взглянуть в историю, и на сам процесс термообработки. Известно, что активно налаживать производство термообработанной древесины начали в Финляндии, в конце 90-х годов.

По мере испытания термодревесины стало понятно, что данный материал лишён многих изъянов, которые, так или иначе, присущи всем пиломатериалам, в независимости от их обработки антисептиками. Например, термообработанная древесина не так сильно впитывает влагу, вследствие чего она не разбухает и не деформируется.

Кроме того, древесину, которая подверглась термообработке, не любят насекомые, которые являются основными вредителями обычной древесины. Все вышеперечисленные преимущества достигаются благодаря особой технологии, имя которой, «Термообработка».

Процесс термообработки древесины состоит из нескольких этапов, во время которых обычная древесина становится термодревесиной:

- ✅ Сушка пиломатериалов;

- ✅ Термообработка древесины;

- ✅ Закаливание.

Самым продолжительным по времени, является этап подготовки древесины перед термообработкой. Для этих целей пиломатериалы подвергаются длительной сушке, вследствие чего их влажность снижается, искусственным образом, практически до нулевого значения.

Затем следует второй этап, который связан с воздействием на древесину высоких температур. Сам процесс термообработки древесины длится не так долго, как сушка, всего 2-3 часа. За данный период времени, древесина нагревается до 200 и более градусов, а горячий пар, предотвращает её возгорание во время термообработки.

Третий этап термообработки дерева, осуществляется после того, как древесина прошла горячее «крещение» паром. В данном случае происходит естественное охлаждение пиломатериалов в сушильных камерах, на протяжении 10-15 часов. Во время данного процесса происходит контролирование влажности древесины, которая на выходе из сушильных камер, должна быть в пределах 5-7%.

Сильно пересушенная древесина, или наоборот, слишком влажная, теряет свои эксплуатационные свойства.

Теперь, в данной статье сайта remstroisovet.ru, перейдём к рассмотрению не менее важного вопроса, который связан с основными преимуществами и недостатками термообработанной древесины.

Преимущества — недостатки термообработанной древесины

Термообработанная древесина — это не гниющая древесина, поэтому она имеет во много раз, улучшенные эксплуатационные свойства. Изделия из термодревесины не так сильно впитывают влагу, что положительным образом сказывается на их долговечности, в первую очередь.

Всем известно, что результатом сильного воздействия влаги на древесину становится набухание материала, а затем и его растрескивание с деформацией. Термообработанная древесина, из-за того, что она меньше впитывает влагу, лишена этого самого серьезного недостатка.

Не менее важным преимуществом термообработанной древесины, является и её инертность к грибку, плесени, насекомым. То, что так раньше привлекало вредителей, полностью отсутствует в термообработанной древесине, поэтому вредители её не трогают и обходят стороной.

Ну и два последних, не менее важных достоинства, заключаются в низкой теплопроводности и существенно улучшенном виде древесины. Термодревесина имеет гораздо меньшее значение теплопроводности, чем обычная древесина. Что же касается улучшенного внешнего вида, то и правда, из-за воздействия высоких температур, в лучшую сторону меняется не только структура, но и внешний вид термодерева.

Термообработанная древесина — какие недостатки?

Теперь про некоторые отрицательные моменты, которые связаны с термообработкой древесины. Известно, что термообработанная древесина обладает большей хрупкостью и меньшей прочностью на изгиб. Поэтому, как правило, материалы прошедшие термообработку паром, не используются в качестве несущих конструкций.

По неподтверждённым данным, некоторые виды древесины, прошедшие термообработку, впоследствии имеют неприятный запах гари, который будет очень долго улетучиваться. Кроме того, для термодревесины, все ещё страшны ультрафиолетовые лучи, которые могут видоизменить её поверхность со временем.

Ну и последний недостаток, это стоимость термообработанной древесины, которая на порядок выше, чем стоимость на обычные пиломатериалы.

Термодревесина: применение, технология производства, оборудование

Дерево часто используется в качестве строительного и отделочного материала. Этот материал, при всех своих достоинствах, сильно подвержен внешним воздействиям. Чтобы деревянные изделия долго служили, сохраняя свои свойства, их подвергают обработке.

Защитная обработка древесины может быть проведена с помощью реагентов (химическая обработка) или высокой температуры.

Термообработанная древесина или термодревесина подвергается воздействию высокой температуры и пара, что значительно улучшает её характеристики.

Описание материала

Древесина, подверженная влиянию высоких температур, изменяет свои свойства и внешний вид и называется термодревесиной.

Термомодификации могут быть подвержены любые породы древесины. Качества, приобретаемые древесиной при высокотемпературной обработке, позволяют использовать этот материал во влажных помещениях, в помещениях с повышенной температурой или с её перепадами.

Технология получения термодревесины в промышленных масштабах была разработана финскими специалистами. Финны используют в интерьерах и для отделки фасадов термообработанную сосну и ель. Термически обработанный березовый пиломатериал идет на изготовление полов. В саунах чаще применяется осина, хотя ель и сосна так же популярны.

Действие пара в сочетании с маслами при высоких температурах меняет цвет древесины по всему объему изделия, ярче проявляется текстура дерева, в итоге обычная доска выглядит дорого и благородно.

В процессе обработки в древесине разлагаются простые сахара, то есть не остается источников питания для бактерий и грибков. Лабораторные испытания показывают, что термодревесина устойчива к гниению и появлению плесени, без какой-либо дополнительной обработки. Кроме того, увеличивается в 15-25 раз срок службы деревянных изделий.

Термодревесина устойчива к повышенной влажности. По этому показателю она приближается к лиственнице. Просачивание воды в результате обработки, уменьшается в 3-5 раз. Такой эффект достигается за счет изменения структуры поверхности. У необработанного дерева верхний слой пористый и впитывает влагу как губка. Тогда как у термодревесины она уплотненная и не пропускает воду.

Характеристики термодревесины

Термомодифицированная древесина обладает следующими характеристиками:

- значительное увеличение срока эксплуатации изделий;

- повышается качество деревянных поверхностей;

- дерево становится невосприимчивым к перепадам температур;

- практически нулевое усыхание;

- отсутствие посторонних запахов;

- низкая горючесть;

- не гниет;

- вся масса материала имеет одинаковую окраску, под каким углом не был бы сделан срез, он будет одного оттенка со всем изделием.

- температурная обработка придает дереву ровный благородный цвет, избавляя от необходимости окраски, покрытия лаками и колерами.

Единственный недостаток термодревесины – она выгорает на солнце, сереет. Эта проблема легко решается покрытием любым защитным средством на масляной основе.

Так как термообработка проводится в различных режимах, то на в её результате получается разная термодревесина:

- 1 класс. Обработка ведется при 190 °С, в результате — легкое изменение тона древесины, такая древесина остается неустойчивой к неблагоприятным погодным факторам.

- 2 класс. Термомодифицирование проводится при 200 °С. Для этой термодревесины характерны высокие показатели прочности и устойчивость к гнилостным процессам, у неё более темное окрашивание. Недостаток – у материала снижается пластичность и увеличивается хрупкость.

- 3 класс. Обработана при 240 °С. Термодревесина с наивысшим качеством, максимальная устойчивость к среде, высокая плотность и твердость. Большая температура придает изделиям текстуру ценных пород и ровную темную окраску.

Применение термодревесины

Применение термодревесины обусловлено её уникальными характеристиками. Из термодревесины можно выполнить все, что обычно делают из дерева, но прослужит это изделие в разы дольше.

Технология изготовления термодревесины позволяет использовать её в следующих направлениях:

- Фасады. Для их монтажа применяется вагонка и блок-хаус. Такой фасад долговечен, ему не нужна дополнительная обработка лаками и пропитками.

- В помещениях с высокой влажностью и температурой, например, сауна или баня.

- В местах, где просто высокая влажность, например, настил возле бассейна.

Технология термообработки древесины

Производство термодревесины включает три основных этапа:

- Сушка. Древесина помещается в термомеханическую камеру для сушки, там он теряет лишнюю влагу. Температура процесса 100-300 °С.

- Термообработка. На этом этапе древесина подвергается длительному, более 23 часов, воздействию высокой температуры и пара.

- Закаливание. Температура внутри камеры постепенно снижается, влажность дерева доводится до 5 %.

Оборудование для термообработки

В мире есть несколько фирм, производящих оборудование для термообработки пиломатериалов. Характеристики наиболее популярных сушильных камер приведены в таблице.

| Бренд | Страна-производитель | Температура процесса °С | Продолжительность обработки | Для каких пород подходит | Комментарий |

| Vacuum Plus | Россия | Термообработка — 165-190 вакуумная сушка — 45 | 3-7 суток | любые породы | Дополнительная функция сушки вакуумом |

| Bikos-TMT | Россия | 180-220 | 38-52 часа | мягкие хвойные, твердые лиственные, | Некоторые породы на выходе могут иметь неравномерное окрашивание |

| Fromsseier | Дания | 180-220 | 2-3 дня | хвойные | — |

| Menz-Holz | Германия | 180-230 | 32-54 часа | все | Кроме пара вносятся масла, что позволяет качественно обработать любое дерево |

| Retification | Франция | 180-220 | 40-62 часа | все | Используется смесь пара и азота |

| PLATO | Голландия | 170-210 | 5-8 дней | береза, хвойники | — |

| Westwood | США | 220-240 | до 48 часов | ценные породы лиственных: бук, дуб, ясень |

Термообработка дерева в домашних условиях

Термообработка древесины своими руками в домашних условиях требует четкого соблюдения правил безопасности и технологического процесса.

На самом деле все не так уж сложно, для термомодификации необходимо оборудование:

- герметично закрывающаяся емкость;

- емкость с водой для поддержания необходимой влажности;

- источник энергии для установления и поддержания температурного режима (электрический, газовый, твердотопливный обогреватель).

Принцип работы домашнего устройства для получения термодревесины основан на нагревании материала в герметичной емкости при определенных условиях. Значение температуры должно быть от 135 °С, пар не дает дереву загореться несмотря на высокую температуру.

На просторах интернета можно найти множество принципиальных схем самодельных установок для термомодификации древесины.

Интересно, что простейшим способом термообработки пользовались мастера на Руси. Заготовка кипятилась в чистой воде несколько часов, оборачивалась ветошью и просушивалась на печи.

Термомодифицированная древесина – отличный пример экологичной обработки материала, которая позволяет добиваться отличных характеристик устойчивости к внешним воздействиям. Её стоимость выше, чем обычного пиломатериала, но это с лихвой компенсируется долгим сроком службы и отсутствием необходимости в дополнительной обработке.

свойства, применение, технология производства своими руками

Среди отделочных материалов широкую востребованность и популярность на рынке получила термообработанная древесина, которая отличается уникальными эксплуатационными характеристиками, эстетичным внешним видом и большой сферой применения. Термодревесина является прекрасным аналогом натурального дерева.

Свойства и сфера применения

Древесина представляет собой экологически чистый природный материал, который имеет прекрасную фактуру и абсолютно безопасен для здоровья человека. Однако без дополнительной обработки дерево не способно противостоять неблагоприятным внешним факторам таким, как повышенная влажность, действие биологических микроорганизмов и насекомых.

Современный метод обработки древесного сырья термомодификация позволил получить новый качественный отделочный материал, который нашел широкую востребованность на рынке. Термодревесина – пиломатериал, прошедший дополнительную термическую обработку при температуре от 180 до 240 градусов без применения синтетических добавок и составов.

Термодревесина представляет собой уникальный отделочный материал, сочетающий в себе экологичный состав и удивительные физико-механические свойства:

- Стабильность размеров при воздействии неблагоприятных факторов окружающей среды – температур и влаги (в отличие от необработанной древесины этот показатель улучшается в 10-15 раз, снижение риска набухания во влажной среде сокращается до 90%).

- Гигроскопичность. Влажность древесины снижается до 4-8 процентов, что существенно ниже по сравнению с промышленной сушкой пиломатериала в специальных камерах. Способность к поглощению влаги у термодревесины снижается в 5-6 раз. При длительном пребывании во влажной среде и непосредственно в воде максимальная влажность сырья не превышает 9-10 процентов, естественное высыхание происходит практически моментально.

- Длительный срок службы, устойчивость к биологическому повреждению. Обработка древесины в условиях высоких температур приводит к разложению полисахаридов, что при условии низкой влажности сырья сводит к минимуму риск повреждения микроорганизмами, плесенью и грибком.

- Высокая теплопроводность. Термодревесина является идеальным материалом для отделки бани и сауны, поскольку ее теплоизоляционные характеристики на 30 процентов выше, чем у натурального дерева.

- Высокая плотность древесины обеспечивает отталкивание воды без дополнительной обработки, пиломатериал не впитывает влагу из воздуха. Древесина после термообработки устойчива к механическому воздействию.

- Экологическая чистота, абсолютная безопасность для организма человека и окружающей среды.

- Высокая пожарная безопасность. Твердость и плотность термически обработанной древесины обуславливают медленное разгорание сырья.

- Эстетичный внешний вид термодревесины. После термической обработки декоративные свойства пиломатериала заметно улучшаются – проявляется эффектная структура дерева и благородный темный оттенок. Термообработка придает даже недорогим породам древесины облик ценных пород.

Термодревесина находит широкое применение для внутренней и наружной отделки домов, бани и сауны. Благодаря высокой прочности, стабильности размеров и устойчивости к неблагоприятным внешним факторам фасад из термически обработанной древесины не потеряет свой первоначальный внешний вид даже спустя длительное время.

Однако высокая стоимость пиломатериала обуславливает его экономическую нецелесообразность для использования в качестве внутреннего декора (отделки стен и пола). Термически обработанная древесина наиболее востребована в следующих областях: фасады, террасы, открытые уличные площадки, веранды, беседки, заборы, ограждения, декоративные изделия (напольное покрытие, мебель для улицы).

Единственным недостатком пиломатериала является высокая хрупкость. Распиловка термодревесины должна проводиться специальным инструментом с мелкими зубчиками на высоких оборотах при малой подаче заготовки. Несоблюдение условий и требований распиловки приводит к тому, что заготовка лопается.

Технология производства термодревесины своими руками

Современная технология производства термодревесины предполагает длительное воздействие высоких температур на заготовки лиственных и хвойных пород. В основном используются такие породы, как сосна, дуб и ясень, в более редких случаях – ель.

Под воздействием высоких температур изменяется структура и плотность древесины, в результате чего она становится пустотелой. Из дерева практически полностью выгорают полисахариды, смола, целлюлоза, а волокна пиломатериала видоизменяются («карамелизуются»).

Изготовление термодревесины в промышленных условиях и своими руками выполняется в три этапа. На первом осуществляется принудительная сушка заготовок для максимально возможного снижения уровня влаги. Продолжительность сушки древесины зависит от породы используемого сырья и размеров заготовки.

Производство термодревесины проводится с помощью нескольких методик:

- Одноступенчатая. Стандартная обработка пиломатериала под воздействием нагретого пара до 180-200 градусов.

- Многоступенчатая. Обработка древесины перегретым паром под давлением, проводится в несколько этапов. Данная технология изготовления термодревесины используется в основном для предварительно не высушенного сырья. На первом этапе заготовки обрабатываются горячим паром в камере под давлением, на втором – дополнительно просушиваются.

- Обработка горячим маслом. Заготовки пиломатериала помещаются в емкость с маслом, после чего медленно нагреваются. В процессе обработки древесина впитывает небольшое количество масла, что повышает ее устойчивость к влаге.

- Обработка в среде инертных газов. Обработка заготовок в азоте при высоком давлении и пониженном содержании кислорода. Этот метод позволяет получить термодревесину высочайшего качества.

Технология производства термически обработанной древесины предполагает воздействие на заготовку перегретого пара при температуре от 150 до 240 градусов, что позволяет классифицировать готовую термодревесину на три группы:

- Первый класс. Обработка сырья при температуре не более 150 градусов, готовый пиломатериал имеет слегка тонированный оттенок и самые низкие технико-эксплуатационные характеристики;

- Второй класс. Древесина обрабатывается паром при температуре до 210 градусов, пиломатериал приобретает высокую прочность и твердость, устойчивость к гниению и разложению. Оттенок древесины получается более насыщенным;

- Третий класс. Наиболее высокий класс термически обработанной древесины, после обжига при температуре до 240 градусов пиломатериал получает высочайшую прочность, твердость и устойчивость к неблагоприятным внешним факторам.

Термическая обработка заготовок проводится в специальных закрытых камерах на протяжении 24 часов. Нагретый пар выступает в качестве защитной среды, он не допускает горения пиломатериала и активно участвует при этом в химических реакциях.

На последнем этапе изготовления термодревесины своими руками (закаливание) пиломатериал подвергается длительному охлаждению при постоянном контроле процентного содержания влаги в древесине (на уровне 6-7 процентов). Заключительной обработки древесина не требует.

Термодревесина, достойно зарекомендовав себя в качестве современной отделки бань и ряда объектов наших частных и корпоративных клиентов, является идеальным для внутренней и наружной обшивки домов, саун и бань, монтажа полов, включая модульный паркет, открытых террас, патио, садовых дорожек и прибассейновых территорий, изготовления лестниц, предметов интерьера, а также садовой мебели, элементов ландшафтного дизайна и ограждений.

Чтобы сделать термодревесину более долговечной, мы рекомендуем обязательно покрывать доски составами, защищающими от воздействия солнечных лучей.

Термодерево выгорает на солнце, а защитные финишные покрытия способны не только дополнительно предохранять его от воздействия внешней среды, делать ярче, выгодно подчеркивать структуру, но и защищать от воздействия ультрафиолета.

Обработка увеличивает износостойкость, уменьшает возможность возникновения трещин и оживляет поверхность.

Обращаем внимание, что до монтажа уличных конструкций доски следует покрывать выбранным составом со всех сторон, следуя рекомендациям производителя при температуре не ниже +16-18 градусов. Перед началом работ рекомендуется очистить поверхность от пыли и грязи.

Мы опробовали и рекомендуем покрытия следующих торговых марок:

- Tikkurila Валтти масло для дерева;

- Специальные масла для древесины Osmo.

- Для термодревесины в бане и сауне подойдет масло Tikkurila Супи Лаудесуоя для защиты полка.

Термообработка древесины: технология, оборудование, камера

Большой спрос на строительные и отделочные материалы из древесины связан с чистотой, экологичностью и хорошими качествами дерева. В последние десятилетия активно разрабатывалось другое сырье, которое не подвержено влиянию влажности, деформации, гниения и других дефектов. Однако часто синтетической продукции нахватает полезных свойств древесины, поэтому разработки по поиску новых способов повышения стойкости и качеств естественного материала продолжаются и сейчас. Вершиной упрочнения брусьев, досок и других пиломатериалов является метод термообработки.

Технология термообработки древесины

Впервые способ термообработки дерева появился в Финляндии. Именно жители этой страны обнаружили повышение стойкости материала к атмосферным влияниям в результате термической обработки березы, если, сосны и осины.

Согласно их методике для процесса необходимо провести материал через несколько этапов:

- Устранение влаги с волокон лесоматериала за счет сушки в закрытых камерах при температуре от 130 °С до 150 °С.

- При высоком давлении с использованием водяного пара продолжается термоупрочнение пиломатериалов при температурах от 200 °С до 240 °С. На данной стадии древесина окрашивается в характерный оттенок.

- Снижение температуры с доведением процента содержания в волокнах влаги до уровня не более 4-6%.

В результате проведения такого цикла отделки у лесоматериала получается новая текстура, измененная на молекулярном уровне. Это связано с расщеплением волокон и связи между ними, в результате высокого давления и температуры. Таким образом, поверхность становится менее пористой, она способна противостоять влаге, менее реагировать на деформацию под проливными дождями, не требует дополнительного защитного покрытия. Также термодерево может похвастаться переносом высоких температурных колебаний и скачков влажности в 10-15 раз.

Цвет древесины после такой обработки становится приближенным к оттенку дорогих сортов. Даже с самого простого дешевого куска дерева можно сделать материал, сходный по виду с лиственницей или иными дорогими породами. Изменение структуры повышает противостояние гниению, плесени и заражению насекомыми, что увеличивает срок службы деревянных элементов в среднем в 20 раз по сравнению с природным аналогом.

Преимущества термодревесины

- Экологически чистое происхождение.

- Пахнет как дерево без сторонних ароматов.

- Выдерживает существенные температурные перепады.

- Большой эксплуатационный срок.

- Качество поверхности очень высокое.

- По всему поперечному и продольному сечению материала одинаковый тон, соответствующий внешнему цвету.

В силу значительного разлета температурного режима обработки лесоматериалов, различают следующие классы термодревесины:

- Класс 1. Материал с самыми низкими показателями и легкой степенью тонирования, за счет обработки при температурах до 190 °С.

- Класс 2. Лесоматериал получает высокую прочность и устойчивость к гниению с более темным цветом, однако хрупкий и менее пластичный из-за обработки при 210 °С.

- Класс 3. Самые высококачественные пиломатериалы с высокой устойчивостью к агрессивным воздействиям внешней среды, твердостью и плотностью. Обладают равномерным темным оттенком и благородной текстурой поверхности. Производятся при 240 °С.

Оборудование для термообработки

Существует много производителей оборудования для создания термодерева, которые используют различные технологии для процесса обжига конкретных пород. Самыми популярными брендами считаются:

Существует много производителей оборудования для создания термодерева, которые используют различные технологии для процесса обжига конкретных пород. Самыми популярными брендами считаются:

- Vacuum Plus;

- Bikos-TMT;

- Fromsseier;

- Menz-Holz;

- Retification;

- PLATO;

- Thermowood;

- Westwood.

Отличия и особенности термокамер

| Название технологии/компании | Диапазон рабочих температур | Длительность одного цикла, часов | Страна | Породы дерева |

| Vacuum Plus | 45 для вакуумной сушки, 165-190 для термообработки | 3-7 дней | Россия | все, за счет вакуумной сушки |

| Bikos-TMT | 180-220 | 38-52 | Россия | мягкие хвойные, ценные твердолиственные на выходе с неоднородным оттенком |

| Fromsseier | 180-220 | 2-3 дня | Дания | мягкие хвойные |

| Menz-Holz | 180-230 | 32-54 | Германия | все, благодаря внесению в пар органичных масел |

| Retification | 180-220 | 40-62 | Франция | все, за счет использования азота в паре |

| PLATO | 170-210 | 5-8 дней | Голландия | береза и хвойные |

| Thermowood | 180-215 | 45-96 | Финляндия | мягкие хвойные |

| Westwood | 220-240 | до 48 | США | ценные твердолиственные: бук, дуб, ясень |

Вы планируете проводить термообработку дерева в домашних условиях?

Камера для термообработки

Оборудование представляет собой плотно закрывающийся резервуар определенного объема, в который загружаются пиломатериалы на специальных подставках. Необходимо обеспечивать возможность доступа пара ко всем поверхностям доски или бруса. В ходе цикла обработки, в зависимости от технологии в камере, материал подвергается сушке при высоких температурах, откачке воздуха или внесению инертного газа, органических масел, обжигу при экстремальных температурах и коррекции влаги.

Каждая термокамера должна характеризоваться следующими параметрами:

Каждая термокамера должна характеризоваться следующими параметрами:

- Уровень безопасности и специфика управления работой устройства.

- Допустимый уровень влажности исходного сырья.

- Длительность полного цикла (зависит от технологии, породы древесины, способа предварительной обработки пиломатериалов).

- Допустимые размеры поперечного сечения бруса, при котором сырье получит однородный окрас по всей толщине.

- Энергозатраты и другие требуемые ресурсы для процесса термообработки.

- Габаритные размеры и объем рабочей зоны, что позволяет увеличить количество обработки древесины за один цикл.

Термообработка дерева в домашних условиях

Создание термокамеры кустарным методом подразумевает наличие следующих комплектующих:

- Плотно закрывающейся емкости, которая не позволит в процессе нагревания попасть внутрь кислороду.

- Способа подведения энергии: электрический, газовый или твердотопливный обогрев полости камеры.

- Емкости с водой для создания внутри рабочей области нужного уровня влажности.

- Инструментов по работе с металлом, электро — и газооборудования.

Принцип действия устройства заключается во внесении в камеру емкости с водой, которая будет испаряться в результате повышения температуры, предотвращая в режиме от 135 ℃ возгорание пиломатериалов. Камера должна обогреваться так, чтобы внутри устанавливалась нужная высокая температура. Чаще всего для этого используют электрический способ обогрева. Попадание кислорода повышает риск возгорания дерева, поэтому камера должна надежно и герметично закрываться.

Пример подобных поделок можно встретить на всевозможных форумах народных умельцев. Некоторые представляют свои творения с железнодорожных цистерн со сложными внутренними конструкциями для установки материалов. Однако дома небольшие кусочки дерева можно обработать и по-другому. Достаточно прокипятить заготовку примерно полтора часа в обычной воде, а затем завернуть в теплые старые вещи или газеты. В таком виде продолжать сушку возле печки или другого источника тепла. Этот способ много сотен лет использовали резчики по дереву для упрочнения липы.

Заключение

Термодревесина остается по-прежнему материалом естественного происхождения, о чем свидетельствует даже ее запах. Для внешней поверхности материал не требует дополнительной отделки и покрытия. Отличается высокой стойкостью к осадкам и температурным перепадам, что позволяет начинать новую эру дерева в жилье человека. Самое главное, окна и двери из термодерева прослужат не один десяток лет без потери качества и внешнего вида.

Популярное

основные характеристики, технология производства, плюсы и минусы

Большинство людей предпочитает строить свои дома преимущественно из натуральной древесины. Причем даже аксессуары выбираются из этого материала. И, несмотря на наличие износостойких аналогов искусственного происхождения, которых в последнее время становится все больше, дерево всегда ценится высоко. Однако в своем первозданном виде этот природный материал недолговечен – он гниет, его коробит при высоком уровне влажности. Ко всему прочему, он не способен противостоять атаке насекомых-вредителей, включая грибкок. Термообработанная древесина устраняет многие проблемы и вдобавок является гигиеничным материалом.

Еще в древние времена мастера задумывались над тем, как увеличить срок службы деревянных изделий и конструкций. И, в конечном счете, все окончилось инновационным решением. Что представляет собой данное сырье?

Общие сведения

Под термином «тремодревесина» скрывается материал, который прошел термическую обработку под воздействием высокой температуры. Она может составлять от +185 °C до +250 °C. При этом в процессе производства никакие химические вещества не добавляются! В результате рождается новый материал XXI столетия, который отвечает современным требованиям по качеству.

Многие потребители высоко ценят в используемом сырье экологичность, сколько бы ни прошло времени. А физико-механические свойства материалов и вовсе бесценны. И, казалось бы, что другие современные аналоги, которые ничуть не уступают и имеют больше шансов на всеобщее признание. В действительности все немного иначе.

Натуральный материал, и в частности термообработанная древесина (что это вы теперь знаете), выгодно отличается от них хотя бы тем, что люди не скоро откажутся от него. Возможно, это не произойдет никогда. Здесь как с классикой – она бессмертна и вне конкуренции с модными веяниями.

О чем знали древние мастера?

Польза термической обработки древесины была известна человечеству очень давно, и уже в те далекие времена применялась на практике. Мастерами было замечено, что предварительное вываривание заготовок с использованием масла способствует увеличению срока службы изделий. Благодаря такой обработке материал переставал впитывать влагу, соответственно нет гниения, а форма сохраняется на долгое время.

Но это далеко не единственная используемая методика. Чего только не делалось в целях продления срока службы древесины:

- Норманны прибегали к обжигу материала на открытом огне.

- У мастеров германских и славянских племен в почете было вымачивание и вываривание.

- С технологией обжига были знакомы даже индейцы – они повышали прочность своих наконечников стрел и копий.

Что касается примеров, то за ними далеко ходить не нужно. Свидетельство использования термообработанной древесины — это старинные колеса мельниц. А ведь многие из них сохранились до наших дней!

Химия – и польза, и вред

Химическая обработка древесины также широко применялась с давних времен, и используется по сей день. Ее суть заключается в пропитке материала различными средствами. В числе самых распространенных составов:

- антисептики;

- полимерные вещества;

- краски;

- лаки.

Также в ходу были и влагозащитные пленки. Польза химической обработки – это повышение (причем существенное) стойкости к негативному внешнему воздействию. Однако есть и вред, ведь древесина лишается своего главного преимущества – экологичности.

Разработка технологии

Термической обработкой древесины стали интересоваться еще с 30 годов прошлого столетия. Проявляли инициативу ученые из Германии, а спустя несколько десятков лет она была подхвачена американцами. О том, что это такое – термообработанная древесина, человечество знало уже очень давно. Поэтому специалисты были заняты проведением опытов и экспериментов. Но в итоге технология не получила широкого применения.

В конце 80-х в городе Новом Уренгое на территории России было положено начало собственной разработке технологии термической обработки дерева. В ее основу положен опыт работы древних мастеров. И после получения нового материала началось производство предметов мебели и спортивного инвентаря.

Примерно в это же время воздействием высокой температуры занялись и специалисты других стран – Германии, Финляндии, Франции и Нидерландов. Учеными были проведены исследования, которые доказали, что из-за этого в древесине протекали структурные изменения. В результате материал делался более износостойким и долговечным, что расширило область его применения.

Финляндия

И все-таки технология производства термообработанной древесины впервые стала зарождаться именно в этой стране. Ее жители впервые заметили, как влияет воздействие высокой температуры на показатели стойкости материала. Пробы ставились на различных деревьях:

- березах;

- елях;

- соснах;

- осинах.

В соответствии с их методикой весь процесс состоит из нескольких этапов:

- С волокон природного материала убирается влага посредством сушки в закрытых камерах при температуре в диапазоне +130…+150 °C.

- Под воздействием высокого давления и температуры (+200…+240 °C), а также водяного пара происходит упрочнение древесины. На данном этапе материал приобретает характерный оттенок.

- Температурный режим понижается, процент содержания влаги доводится до 4-6 %, не более.

Результат такого цикла приводит к формированию у древесины новой структуры, причем изменения происходят именно на молекулярном уровне. Обусловлено это расщеплением волокон и связей между ними – именно в этом и сказывается высокая температура и давление.

Результат использования финской технологии – термообработанная древесина способна противостоять воздействию влаги и не подвергаться деформации под проливными дождями. И все за счет снижения пористости поверхности материала.

Разработанные технологии

Как отмечают многие эксперты со всех стран мира, на сегодняшний день существует примерно два десятка технологий термической обработки древесины. Многие из них имеют патенты и среди них самими известными технологиями являются следующие разновидности производства:

- Thermowood – родная технология финских мастеров. Согласно этой разработке работают многие заводы на территории страны. В то же время итальянская фирма Baschild и французская компания BCI-MBS используют эту технологию.

- Немецкая разработка основывается на сушке древесины, которая ведется в жидкой среде органического происхождения (масла) с чередованием температуры.

- Plato – данная технология разработана мастерами из Голландии. Она подразумевает термический гидролиз дерева под воздействием температурного режима в диапазоне от +160 °C до +190 °C.

- Retification – это уже собственное производство термообработанной древесины от французских специалистов. В этом случае процесс проходит под воздействием более высокой температуры (+200…+250 °C) в среде перенасыщенного пара.

На территории Российской Федерации, а также в США, Канаде и некоторых других европейских странах разработаны собственные технологии термической обработки древесины.

Сильные стороны термодревесины

В результате воздействия высокой температуры природный материал теряет те качества, которые ограничивали его сферу применения. В то же время полезные свойства дерева сохраняются в полной мере. Все это способствует тому, что древесина обретает новые качества, которые можно считать преимуществами этого современного и инновационного материала.

Среди весомых достоинств стоит выделить следующие плюсы:

- Долговечность – после термообработки древесина уже не впитывает влагу, соответственно не набухает и не трескается. Это достигается за счет распада полисахаридов, которые являются излюбленным лакомством для грибков и прочих вредителей.

- Высокий уровень пожаробезопасности – термообработанная древесина обретает твердость и плотность, что приводит к тому, что она разгорается очень медленно, нежели необработанный материал.

- Прочность – благодаря процедуре термической «модификации» материал стоек к механическому воздействию.

- Привлекательный облик – термообработка способствует сильному проявлению структуры древесины. За счет этого даже простые сорта приобретают новое обличье, которое ни в чем не уступает облику элитных пород.

Во многом за счет этих качеств сегодня этот инновационный материал просто нарасхват среди профессиональных строителей и домашних мастеров.

Классификация

Поскольку термическая обработка древесины проводится под воздействием довольно высокой температуры с большим разрывом (+от 150 °C до +240 °C), то вся термодревесина поделена на несколько классов.

В первую группу входит лесоматериал, который обрабатывается при температуре не более +190 °C. Его поверхность слегка тонирована, а технические показатели находятся на низком уровне.

Вторая группа представлена термообработанной древесиной, прошедшей обжиг при +210 °C. Это позволило повысить ее стойкость к гниению и это уже можно считать высокопрочным материалом. Тем не менее, древесина хоть и в меньшей степени, но хрупка и пластична.

В третью группу попадают материалы самого высокого качества – здесь процесс протекает под воздействием самой высокой температуры +250 °C. В результате получается очень плотная и твердая древесина. Она устойчива к любому внешнему воздействию.

Создание процесса своими руками

Производится термодерево в промышленных масштабах с использованием специального оборудования. Тех, кто интересуется, как такой процесс можно воплотить в реальность самостоятельно, ждет разочарование. Полностью повторить все то, что делается на заводах, не получится по той простой причине, что технология очень сложна в реализации. А в домашних условиях она просто невыполнима.

Как известно, древесина без должной обработки загнивает и быстро приходит в негодность. В домашних условиях хоть и не получится приблизиться к промышленным масштабам производства, но есть несколько неплохих вариантов:

- осмаливание;

- обжиг;

- обработка антисептиками.

То есть сделать своими руками термообработанную древесину все же возможно. Причем все это позволяет существенно продлить срок службы деревянных изделий и конструкций. Осмаливание и процесс обжига относятся к народным способам. Их на практике применяли еще наши деды и их родители.

При необходимости можно провести обработку химическими препаратами, которые специально предназначены для этой цели. Однако, как уже было замечено – утрачивается экологичность материала. Поэтому использовать их следует осознано и не во всех случаях.

Неплохая альтернатива

Для обжига древесины используется паяльная лампа или газовая горелка. Только предварительно обрабатываемая древесина смачивается водой, чтобы она не загоралась. Процедуру проводят до появления коричневого оттенка.

После обжига с древесины посредством металлической щетки снимается нагар. Термическая обработка под воздействием лампы или горелки может придать дереву эффект состаривания, который ценится многими почитателями. К тому же, теперь материал надежным образом защищен от развития грибков (включая плесень) на длительный промежуток времени.

В то же время такая домашняя технология по производству термообработанной древесины своими руками не позволяет добиться тех качеств материала, которыми обладает термодревесина, «рожденная» в заводских условиях.

Что такое термообработка древесины (термомодификация)

Что такое термообработка древесины

Содержание статьи

Древесина является очень востребованным материалом в строительстве. Однако некоторые её недостатки, отрицательным образом, сказываются на долговечности строений и других изделий выполненных из неё.Поэтому, чтобы как-то минимизировать эти минусы, в последнее время набирает популярность технология термообработки древесины. Что такое термообработка древесины и в чем заключаются собственно её преимущества и будет рассказано ниже.

Что такое термообработка древесины

Ещё до недавнего времени (2004 года) востребованностью пользовалась так называемая химическая обработка древесины. Материал после распила, подвергался воздействию, различным химическим веществам, тем самым увеличивались его эксплуатационные характеристики, и сводилась практически к нулю заражение грибками.

Однако обработка древесины на химическом уровне, превращала экологичный продукт (коим являлась древесина изначально) во вредный материал для использования человеком. В связи с этим, начиная с 2004 года, большинство стран Европы отказались от химической обработки древесины, начав популяризацию и расширение именно термообработки.

В нынешнее время, большинство крупных производителей древесины, а это Канада, Финляндия и Франция, полностью перешли на термообработку, поскольку эта технология отвечает всем необходимым стандартам в плане производства экологически безопасного сырья.

Так в чем же преимущества термообработки древесины, по сравнению с химической обработкой? Что означает понятие — термообработанная древесина?

Термообработанная древесина

Термообработка древесины паром, а именно в этом и заключается данная технология, позволяет получать высококачественный материал, стойкий к порче и полностью безопасный в плане эксплуатации человеком. Термообработанная древесина, в конечном счёте, сохраняет все свои полезные свойства, при этом теряя большую часть недостатков.

Преимущества термообработанной древесины, заключаются в следующем:

- Длительный срок эксплуатации — после термообработки, древесина меньше впитывает влагу, поэтому практически исключается её набухание и дальнейшее растрескивание в процессе использования.

- Уровень пожаробезопасности термообработанной древесины становится выше, в связи с возросшей её плотностью и твёрдостью, после обработки паром в специальных камерах.

- Отличается термообработанная древесина от простой древесины и большей прочностью. Модифицированная древесина, а именно такой она и является после термообработки, менее подвержена ударам и другим механическим воздействиям.

- Внешний вид термообработанной древесины становится лучше, поскольку после обработки её горячим паром особенно становится заметней структура и рисунок.

Процесс термообработки древесины

Если говорить о самом процессе термообработки древесины в нескольких словах, то он состоит из трёх основных этапов производства:

1. Сушка древесины — сначала древесина помещается на достаточно продолжительное время в сушильные камеры с температурой от 100 до 300 градусов с плюсом. Во время этого этапа производится обезвоживание пиломатериала.

2. Термообработка — после обезвоживания древесины, начинается процесс её термообработки. Для этого в камеру подаётся горячий пар, а температура в ней повышается свыше 250 градусов с плюсом. Время термообработки древесины, как правило, не превышает 2-3 часов.

3. Охлаждение термообработанной древесины является заключительным этапом в её производстве. Это очень важный этап, поскольку именно на данном отрезке времени, задаётся влажность готового сырья. Работать с пересушенной древесиной неудобно, нормальная влажность пиломатериала должна колебаться в районе 4-7%.

Оценить статью и поделиться ссылкой:Вакуумное оборудование для производства термодревесины

Древесина – это самый распространенный и достаточно прихотливый вид строительного материала, получивший широкое применение в строительстве.

В качестве декоративной отделки применяются далеко не все породы, а только с самой привлекательной фактурой, на которой четко прослеживается природное происхождение.

Но в качестве красивого материала можно использовать и обычную рядовую древесину, только ее необходимо предварительно правильно обработать. Именно так появилась термодревесина. Технология для ее производства схожа с процессом вакуумной сушки или сушки в обычных камерах при температуре нагреваемого агента более 200 градусов

Сушка древесины в термовакуумных установках позволяет наделить материал дополнительными качествами, сделав его более привлекательным и долговечным.

Процесс сушки и получения термодревесины схожи между собой, но имеют некоторые отличия:

- Для получения термодоски оборудование должно равномерно прогреть материал по всей толщине достаточно высокой температурой. Это позволяет получить широкий диапазон расцветок древесины с характерной для тропических широт фактурой.

- В процессе обработки древесины выполняется пропаривание, что также приводит к модификации материала, сохраняя геометрию.

Как производится термодревесина, особенности оборудования для производства?

Отличной заменой тропическим видам пиломатериалов является термодревесина. Оборудование для ее производства представляет собой герметичную камеру с цилиндрической формой.

Она выполнена из утолщенной стали с утеплением. В конструкции имеется мощный парогенератор, вентилятор для распределения нагретого пара по всему пространству, воздуховоды, дефлекторы и прочее оснащение для контроля и выполнения осуществления процесса термообработки.

Сушильные камеры такого типа для термообработки древесины прогревают материал нагретым до 120˚С паром, который нагнетается в весь внутренний объем камеры. А при осуществлении сушки, температура воздуха поднимается до 230˚С. В таких условиях материал находится в течение 72 часов, после чего подвергается остыванию.

В установке также может быть выполнена термовакуумная сушка древесины в условиях отсутствия давлении и при высокой температуре. Процесс позволяет улучшить параметры материала, повысив его долговечность. Из термодерева можно изготавливать садовую мебель, террасы и мансарды под открытым небом.

Производство оборудования для термодерева

Наша компания осуществляет производство оборудования для термодерева высокого качества. За один цикл термообработки вы сможете получить до 18 куб. м. эксклюзивного материала с великолепными внешними качествами.

Максимальная потребляемая мощность установки составляет 220 кВт. Но также можно подключать сушилку к центральной системе парообразования, что позволит сэкономить 50% энергии.

Процесс обработки древесины осуществляется при пониженном атмосферном давлении 0,4 МПа, в результате чего горячий пар проникает вглубь материала и под действием температуры меняется цвет во всей структуре.

Цена оборудования для термодревесины в нашей компании ниже, чем у большинства аналогов. При этом вы получите качественную установку, которая будет из обычной рядовой древесины делать эксклюзивный материал с отличными качествами.

Что такое термообработанная древесина? (с иллюстрациями)

Термически обработанная древесина — это древесина, подвергшаяся воздействию высоких температур. Целью термической обработки является повышение полезности материала. Термическая обработка обычно ограничивает степень усадки или разбухания древесины после установки. Он также предотвращает гниение, ограничивая количество сахара, на котором могут расти грибы.

Термообработанная древесина подвергалась воздействию высоких температур, чтобы улучшить ее полезность.

Термообработанная древесина подвергалась воздействию высоких температур, чтобы улучшить ее полезность.Распространенными породами термически обработанной древесины являются сосна, осина и ель. Эти типы термообработанной древесины обычно используются для полов, стен или потолочных панелей. Термообработанная древесина также используется для изготовления мебели. Температура, при которой обрабатывается древесина, составляет около 392 ° F (200 ° C). Обычно процесс занимает 24 часа.

Сушеные в печи пиломатериалы — это пиломатериалы, которые были нагреты в печи с низким содержанием влаги.

Сушеные в печи пиломатериалы — это пиломатериалы, которые были нагреты в печи с низким содержанием влаги.Древесина, которая используется для упаковки материалов, таких как поддоны, требует менее высоких температур для обработки. Как правило, температура составляет около 133 ° F (56 ° C), а продолжительность составляет около 30 минут. Это рекомендация Международных стандартов по фитосанитарным мерам (МСФМ) 15, которые являются международным экспортным стандартом.Основное внимание здесь уделяется устранению вредителей, которые могут жить в структуре деревянной упаковки. Сосновая нематода и азиатский длиннорогий жук — два насекомых, которые обычно обитают в деревянных поддонах.

Официально ISPM 15 требует термической обработки древесины твердых и мягких пород.Все виды древесных упаковочных материалов должны иметь штамп, подтверждающий их соответствие стандарту для термообработанной древесины. Отправления без штампа не будут пропущены через другие страны. Все древесные упаковочные материалы рекомендуется подвергать термообработке, чтобы избежать задержек в доставке.

Более длительная и интенсивная продолжительность нагрева, необходимая для древесины, которая используется для производства продуктов или строительства домов, необходима для обеспечения наилучшего состояния древесины.Одним из преимуществ обогрева является то, что вода в древесине испаряется. Это уменьшит степень усадки древесины в течение срока ее службы.

Еще одно преимущество состоит в том, что нагревание превращает сахар в древесине в непригодную для использования форму. Это предотвращает скопление грибков в конструкции и снижает гниение.Кроме того, природные защитные соединения в древесине распределяются при нагревании. Это также предотвратит гниение древесины.

Термическая обработка — эффективный способ продлить срок службы деревянного изделия или деревянной конструкции. Это уменьшает проблемы, которые могут возникнуть позже, включая гниение и усадку.Примерно 130 стран приняли стандарт ISPM 15 для деревянных упаковочных материалов.

Термообработанная древесина может использоваться для отделки стен и полов в домах.

.

Термообработанная древесина может использоваться для отделки стен и полов в домах.

.Что такое термообработанные поддоны? (с изображением)

Термически обработанные поддоны — это деревянные поддоны, используемые для транспортировки товаров. Они проходят специальную обработку, чтобы предотвратить перенос насекомых или грибков на деревянных поддонах из одного места в другое. Поддон представляет собой деревянную раму с планками сверху. Деревянные планки расположены на расстоянии примерно 2,5 см между каждой планкой, поэтому вес товаров, помещенных на поддон, может быть равномерно распределен и предотвращать прогибание планок.

Все деревянные поддоны, используемые на контейнеровозах, должны пройти термообработку в соответствии с международными стандартами.

Все деревянные поддоны, используемые на контейнеровозах, должны пройти термообработку в соответствии с международными стандартами.Международная организация по стандартизации (ISO) регулирует размеры деревянных транспортировочных поддонов, и существует шесть общепринятых размеров.Большинство судоходных компаний требуют, чтобы поддоны соответствовали этим размерам ISO, чтобы их можно было разместить в грузовиках и морских контейнерах, не тратя слишком много места. Стандартные конфигурации поддонов также лучше всего подходят для вилочных погрузчиков, поскольку большинство вилочных погрузчиков были разработаны для размещения стандартных поддонов.

Традиционно деревянный поддон изготавливается из пиломатериалов два на четыре, которые можно обрабатывать или не обрабатывать.В 2002 году члены Организации Объединенных Наций подписали договор во время Международной конвенции по защите растений (IPPC), который требовал, чтобы деревянная упаковка, такая как экспортные поддоны, подвергалась термообработке или фумигации. Термообработанные поддоны предназначены для предотвращения передачи насекомых или грибков через деревянные упаковочные материалы, поскольку грузовые поддоны часто отправляются из страны в страну. Если термически обработанные поддоны не используются, грузоотправитель может быть подвергнут штрафу, а его продукция будет конфискована для уничтожения.

Поддоны, прошедшие тепловую обработку или фумигацию, имеют печать с сертификатом, который снижает вероятность задержки отправки на таможне. Термически обработанные поддоны должны быть сертифицированы в соответствии с требованиями термообработки ISPM 15. Эти требования, которые были разработаны в результате соглашения IPPC, содержат руководящие принципы того, как компании производят термообработанные поддоны.Хотя это требование строго касается только международных перевозок, многие компании для единообразия перешли на поддоны только с термообработкой.

Для создания поддона, прошедшего термообработку, древесина должна быть нагрета как минимум до 132,8 градусов по Фаренгейту или 56 градусов по Цельсию.Перед нагревом древесина, используемая в поддонах, также должна быть окорена, чтобы для изготовления поддона использовалась только основная древесина. Тепловой процесс удаляет часть влаги из древесины, что также делает ее более устойчивой к атмосферным воздействиям и меньшей вероятностью гниения. После завершения процесса сушки на поддон отпечатывается печать с отметкой ISPM и страной происхождения.

.ISPM 15: полное руководство (2020)

Введение

Что касается доставки, то, пожалуй, нет более важного предмета, чем скромный деревянный поддон.

Он позволяет ежедневно отправлять миллионы товаров.

Однако он также может быть рассадником вредителей, загрязняющих веществ и болезней, если его не лечить.

Итак, чтобы избежать риска распространения вредителей и болезней по всему миру, был создан МСФМ 15.

Мы глубоко копаем и изучаем все аспекты ISPM 15 и его значение для деревянных поддонов!

Прочтите, чтобы узнать все о ISPM 15.

Содержание

Глава 1: Что означает ISPM 15 и что он означает?

Глава 2: Что описывает ISPM 15?

Глава 3: В каких странах требуется МСФМ 15?

Глава 4: Почему деревянные поддоны необходимо подвергать термической обработке?

Глава 5: Как подвергнуть термообработку деревянный поддон?

Глава 6: Можно ли повторно использовать термообработанные поддоны?

Глава 7: Какую маркировку имеют термически обработанные поддоны?

Глава 8: Часто задаваемые вопросы

Глава 9: Как распознать заражение древесины

Глава 10: Процесс осмотра термообработанных поддонов и удаления меток

Глава 11: Преимущества термообработанных поддонов

Глава 12. Обновления ISPM 15

Глава 13: Заключение

Глава 1: Что означает ISPM15 и что это означает?

МСФМ 15.

Звучит важно, правда? Но что на самом деле означает ISPM 15 и что это означает?

МСФМ 15 означает Международные стандарты по фитосанитарным мерам № 15.

Это не намного яснее, правда?

Давайте разберемся еще немного и прольем немного света на этот вопрос.

«Международные стандарты».

Международные стандарты — это руководящие принципы, разработанные организацией для использования по всему миру. Наиболее известной организацией, разрабатывающей международные стандарты, является Международная организация по стандартизации, более известная как ISO.

«Фитосанитарные меры».

Фитосанитарные меры — это меры, которые принимаются для защиты людей, животных и растений от загрязнений, вредителей или болезней.

Вот и все.

Проще говоря, МСФМ 15 или Международный стандарт фитосанитарной меры 15 — это 15-я мера по защите людей, животных и растений от болезней, вредителей и загрязнителей.

Теперь, когда мы знаем, что на самом деле означает это название, мы углубимся в то, что на самом деле описывает данная мера.

Глава 2: Что это описывает?

Итак, что отличает ISPM 15 от другого стандарта 23.

Да, верно. МСФМ 15 является одним из 24 международных стандартов по фитосанитарным мерам.

Или, чтобы дать ему полное название:

Международные стандарты по фитосанитарным мерам. Руководство Ispm № 15 по регулированию древесных упаковочных материалов в международной торговле (2002 г.).

И вместо того, чтобы дать вам прочитать 6 страниц.

Мы разберем то, что охватывает ISPM 15, на простые для понимания фрагменты.

По сути, как следует из названия, ISPM 15 связан с деревянной упаковкой в международной торговле.

Как вы, наверное, знаете, миллионы деревянных поддонов ежедневно отправляются в разные страны и из них, чтобы облегчить транспортировку и логистику товаров.

Поскольку поддоны изготавливаются из дерева, очевидно, что существует огромный риск распространения вредителей, болезней и загрязняющих веществ в древесине.

Вот где приходит ISPM 15.

Его единственная цель — снизить риск заноса и / или распространения вредителей, болезней и загрязняющих веществ, связанных с древесным упаковочным материалом, используемым в международной торговле.

Специально деревянная тара (и подкладка) из необработанной древесины хвойных и лиственных пород.

Однако он не включает любую деревянную упаковку, обработанную таким образом, чтобы не содержать вредных организмов, например фанеру.

ISPM 15 описывает стандарт, который не предназначен для обеспечения постоянной защиты от заражающих вредителей или организмов.

МСФМ 15 описывает три подхода к искоренению потенциальных вредителей и загрязнителей.

Это:

- Термическая обработка

- Сушка в печи

- Фумигация древесного упаковочного материала бромистым метилом (MB)

Для каждого из этих подходов существуют строгие правила, обеспечивающие искоренение вредителей, болезней и загрязнителей.

Мы коснемся этого более подробно позже.

Глава 3: В каких странах требуется ISPM15?

МСФМ 15 применяется к международной торговле, поэтому важно, чтобы страны придерживались этой меры, чтобы остановить распространение вредителей.

Вот исчерпывающий список разных стран, которым требуется ввоз деревянной тары в их страну для соответствия требованиям ISPM 15.

- Аргентина

- Австралия

- Бангладеш

- Боливия

- Бразилия

- Канада

- Чили

- Китай

- Колумбия

- Коста-Рика

- Куба

- Доминиканская Республика

- Эквадор

- Египет

- ЕС

- ЕС (Португалия)

- Гватемала

- Гайана

- Гондурас

- Гонконг

- Индия

- Индонезия

- Израиль

- Ямайка

- Япония

- Иордания

- Ливан

- Малайзия

- Мексика

- Новая Зеландия

- Никарагуа

- Нигерия

- Норвегия

- Оман

- Парагвай

- Перу

- Филиппины

- Республика Корея

(Южная Корея) - Россия

- Сейшельские острова

- Южная Африка

- Шри-Ланка Швейцария

- Сирия

- Тайвань (включая Тайбэй),

- Пэнху, Цзиньмэнь и Мацу

- Турция

- Украина

- США и Северная Америка

Вот подробный список того, как каждая страна внедряет МСФМ 15.

Глава 4: Почему деревянные поддоны необходимо подвергать термической обработке?

Мы установили, что одним из основных подходов к обеспечению соответствия ISPM 15 является термическая обработка.

Термическая обработка — один из немногих официально утвержденных подходов, соответствующих стандарту ISPM 15.

Это связано с тем, что термическая обработка успешно уничтожает всех перечисленных ниже вредителей.

- Насекомые

- Anobiidae

- Bostrichidae

- Buprestidae

- Cerambycidae

- Curculionidae

- Изоптеры

- Lyctidae (за некоторыми исключениями для HT)

- Oedemeridae

- Scolytidae

- Siricidae

Нематоды

- Bursaphelenchus xylophilus

Это иллюстрирует эффективность термообработки в уничтожении вредных насекомых из деревянных упаковочных материалов.Остановить их транспортировку по всему миру.

Фактически, существуют и другие виды обработки, такие как сушка в печи (KD), химическая пропитка под давлением, которые можно рассматривать как термическую обработку, поскольку они соответствуют требованиям за счет использования пара, горячей воды или сухого тепла.

Кроме того, термическая обработка фактически считается лучшим видом обработки для ISPM 15.

Другие виды обработки, такие как химическая фумигация, фактически вызвали отзыв в пищевой и фармацевтической промышленности из-за обнаружения следов химикатов

Химическая фумигация также может оставлять неприятный запах, который нежелателен.

Это еще одна причина того, почему термическая обработка так важна и считается лучшим и самым безопасным способом соблюдения ISPM 15.

Термическая обработка для ISPM 15 уничтожает насекомых и личинок, снижает содержание влаги и делает безопасным обращение с поддонами.

Глава 5: Как термически обработать деревянный поддон?

Итак, мы знаем, зачем нужна термическая обработка поддонов.

Но как именно проводится это лечение?

Давай узнаем!

Деревянный упаковочный материал, такой как деревянные поддоны, следует подвергать термообработке в специальной печи в соответствии со специальными инструкциями, которые определяют температуру и продолжительность.

Деревянная упаковка должна быть нагрета до достижения минимальной температуры сердцевины древесины 56 градусов Цельсия.

Эту температуру сердцевины древесины следует поддерживать не менее 30 минут.

Документально подтверждено, что для уничтожения широкого спектра вредителей требуется температура 56 градусов по Цельсию, но это все еще возможно с коммерческой точки зрения.

Известно, что некоторые вредные организмы обладают толерантностью к более высоким температурам, однако вредители этой категории управляются НОКЗР на индивидуальной основе.

Фактически, в некоторых странах действительно требуется поддерживать более высокую внутреннюю температуру для соблюдения ISPM 15.

Деревянная упаковка, такая как деревянные поддоны, подвергается термической обработке путем помещения в специализированную установку или печь, где древесина нагревается до определенной температуры, которая затем поддерживается.

Печи или заводы могут быть подвергнуты проверкам, чтобы убедиться, что они подходят для данной работы.

Глава 6: Можно ли повторно использовать термообработанные поддоны?

Если вы хотите повторно использовать поддоны для транспортировки или веселого проекта на выходных, будьте осторожны.

Так как поддоны и древесные материалы можно обрабатывать с помощью вредных химикатов, вы должны убедиться, что повторно использовать поддон безопасно.

К счастью, термически обработанные поддоны можно использовать повторно. Все это означает, что они были нагреты до определенной температуры в течение определенного периода времени, чтобы убить насекомых и личинок.

Принимая во внимание, что другие виды обработки, такие как метилбромид, могут быть вредными, и их следует избегать в проектах выходного дня.

После термообработки поддона в соответствии со стандартами ISPM 15 компании и организации могут уверенно использовать его для отправки и транспортировки товаров по всему миру.

ISPM 15 прослужит весь срок службы поддона. Таким образом, после термообработки его можно использовать в течение всего срока службы поддона, и повторная обработка не требуется. Это может измениться, если поддон подвергнется ремонту или восстановлению.

Глава 7: Какую маркировку имеют термически обработанные поддоны?

Очевидно, что поддоны должны быть проштампованы, чтобы показать, что они прошли этот процесс.

На поддонах, прошедших процедуру ISPM 15, будет проставлена отметка аутентификации, признанная во всем мире.

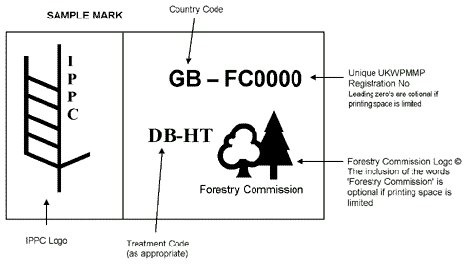

Он состоит из логотипа IPPC, который представляет собой кукурузный початок со знаком «IPPC» рядом с ним.

Затем идет двухбуквенный код страны Международной организации по стандартизации.

Итак, для поддонов из США это будет США; для поддонов из Великобритании — ГБ.

Очень важно проследить происхождение деревянной упаковки и установить цепочку ответственности на всем ее прохождении в цепочке поставок.

Таким образом, следующая часть кода идентифицирует регулирующий орган, отвечающий за процесс, и номер сертификата, используемый производителем поддона или организацией, которая его обработала.

Затем есть еще две буквы, в которых рассказывается, как с этим поддоном обращались. Если он прошел соответствующую термическую обработку, на нем будут буквы HT.

Если он был обработан химическим веществом бромистого метила, на нем будет проставлена печать MB.

Это абсолютно необходимые элементы для подтверждения соответствия марки.

Однако некоторые производители поддонов предпочитают добавлять дополнительные детали на свои термообработанные поддоны.

Но если вы видите метку аутентификации ISPM 15, значит, использование поддонов безопасно.

ISPM 15 Mark Rules & Fraud

ISPM15 — это промышленный стандарт деревянных поддонов. Правила гласят, что все деревянные поддоны перед использованием должны пройти термическую обработку и иметь маркировку ISPM15, подтверждающую их соответствие. Это доказывает, что древесина прошла надлежащую термообработку и не заражена вредителями. Этот процесс может быть дорогостоящим, и это привело к тому, что некоторые поставщики прибегли к мошенничеству, включая использование знаков на необработанной продукции.

Несоблюдение

Недавнее дело в США было возбуждено против компании по производству поддонов по обвинению в подделке марки.Причастная к этому компания и ее бывший владелец признали себя виновными по предъявленным обвинениям и были оштрафованы на 100 000 долларов за умышленное использование марок ISPM15 на поддонах, с которыми не обращались должным образом. Это самый крупный штраф, который был наложен Законом о защите растений в отношении деревянных поддонов.

Участвующая компания разместила штампы на деревянных поддонах, чтобы указать, что они соответствуют требованиям ISPM15, хотя на самом деле они этого не сделали. Затем деревянные поддоны использовались для транспортировки товаров из США за границу в нарушение правил.Они также были проданы ряду других компаний, которые считали, что покупают законные поддоны.

Иск был подан против компании Министерством сельского хозяйства США (USDA) и Министерством юстиции США (DOJ). Компании и владельцу были предъявлены обвинения в преступлениях, связанных с использованием поддельных штампов сертификатов. Обе эти организации работают вместе, чтобы принять меры против поставщиков, нарушающих Закон о защите растений. USDA — Национальная организация защиты растений США, разработавшая экспортную программу, гарантирующую соблюдение любых импортных требований других стран.

Обеспечение соответствия

Приобретая деревянные поддоны, вы хотите быть уверены, что продукты, которые вы получаете, прошли правильную термическую обработку и безопасны в использовании. В Associated Pallets у нас есть собственная печь. Это позволяет нам контролировать термическую обработку поддонов и гарантировать, что процесс осуществляется правильно. Это означает, что мы можем гарантировать нашим клиентам, что поставляемые нами деревянные поддоны пригодны для использования и соответствуют нормам ISPM15. В рамках этого процесса мы предоставляем всем нашим клиентам поддонов сертификат, подтверждающий термическую обработку, а также график, показывающий процесс обработки поддона.

Когда вы покупаете деревянные поддоны, очень важно проверить, правильно ли с ними обращались. Они должны иметь правильный знак, и вы можете попросить своего поставщика предоставить сертификат, чтобы гарантировать это.

Нормы ISPM15 являются важным аспектом индустрии деревянных поддонов. С ростом мировой торговли это жизненно важный элемент, который устраняет риск заражения вредителями и гарантирует, что все деревянные поддоны пригодны для использования по назначению. Важно, чтобы с любыми компаниями, нарушающими эти правила, поступали соответствующие меры, поскольку это дает понять другим поставщикам, что не стоит пытаться обойти закон.

Глава 8: Часто задаваемые вопросы

Можно ли сжигать деревянные поддоны?

Как правило, деревянные поддоны можно сжечь, однако при этом следует проявлять особую осторожность.

Если на вашем поддоне напечатан символ MB, НЕ сжигайте его. Это признак того, что поддон был обработан бромистым метилом, который может быть вредным и не подлежит сжиганию.

Если поддон не обработан какими-либо вредными химикатами, его можно безопасно сжечь.Просто остерегайтесь гвоздей, когда ломаете его.

Обычно деревянные поддоны горят горячим пламенем, так как они обычно очень сухие и тонкие.

Подпадает ли обработанная древесина под действие МСФМ 15?

Деревянная упаковка, изготовленная из обработанной древесины, такой как фанера, ДСП и ориентированно-стружечные плиты, не подлежит применению в соответствии с МСФМ 15.

Процесс производства этих видов древесины означает низкий риск появления вредителей или загрязняющих веществ.

Что означает синий поддон?

Синие поддоны обычно обозначают деревянные поддоны, которые являются частью CHEP (Пул погрузочно-разгрузочного оборудования Содружества).

Кто контролирует МСФМ 15?

ISPM 15 контролируется Международной конвенцией по защите растений (IPPC) как часть Продовольственной и сельскохозяйственной организации Объединенных Наций (ФАО). Они контролируют правила посредством сотрудничества с правительствами стран-членов ООН.

Глава 9 — Как распознать заражение древесины

Азиатский усачок, также называемый звездным небом или небесным жуком, — это вид, обитающий в Китае, Корее и Японии.За последние 20 лет этот жук распространился в Северной Америке и Европе, в основном через древесный упаковочный материал.

Сегодня этот жук, вероятно, представляет наибольшую угрозу для традиционных британских и европейских широколиственных деревьев. Впервые он был обнаружен в Великобритании в 2012 году. Агентство по исследованию пищевых продуктов и окружающей среды и Комиссия по лесному хозяйству работают вместе, чтобы найти способ искоренить его.

Присутствие азиатского усачка можно определить по кучам опилок у основания деревьев, поскребанной коры, кровоточащему соку и выходным отверстиям в основном стволе дерева, а также по кормовым повреждениям, нанесенным коре ветвей и побегов.

Сосновая нематода — местный вид из США, но также встречается в Китае, Японии и Португалии. Это насекомое вызывает увядание сосен и впервые было обнаружено в начале 1900-х годов в Японии.

Эти вредители поражают любой древесный упаковочный материал, изготовленный из необработанной и необработанной древесины. Кроме того, старый деревянный упаковочный материал часто ремонтируется и используется повторно, поэтому зараженный материал может распространить насекомых на большой территории.

Глава 10 — Процесс проверки термообработанных поддонов и удаления следов в США

Проблема гигиены поддонов хорошо известна.Поддоны проверяются, особенно после термообработки, а затем маркируются, чтобы показать, что они соответствуют требуемым стандартам.

В Associated Pallets мы подвергаем термообработке наши деревянные поддоны, чтобы обеспечить их соответствие требуемому стандарту ISPM15, который регулирует гигиену и здоровье поддонов. Такая термическая обработка поддонов не только улучшает качество транспортировки, но и обеспечивает спокойствие пользователей поддонов. Затем поддоны, которые были обработаны надлежащим образом, маркируются соответствующим образом, и с этого момента пользователи могут спокойно отдыхать, зная, что их поддоны безопасны в использовании.Это во многом похоже на то, как EPAL маркирует поддоны, изготовленные в соответствии с их стандартами.

Однако проблемы могут возникнуть, когда поддоны стареют или перемещаются через границы. Хотя ISPM15 является международно признанным стандартом, при изменении использования поддонов или требований эти стандарты могут вызвать проблемы.

В США этот процесс маркировки вызывает ранее непредвиденные проблемы. Поддоны, отремонтированные внутри страны, должны быть подвергнуты термообработке и повторно сертифицированы с удалением знака ISPM15, но иногда это может быть пропущено.

Если штамп пропущен и обнаружен инспектором, вся группа поддонов может быть помещена на карантин. Это может иметь разрушительные логистические последствия. Это было несправедливо по отношению к организациям, которые невиновно пропускали маркировку ISPM15, которую следовало удалить, но которые все еще соблюдали американские нормы о термообработанных поддонах.

Конечным результатом было соглашение о том, что количество поддонов с удаленными метками должно быть более 5% для введения карантина.

ALSC и NWPCA работают вместе (Американский комитет по стандартам на пиломатериалы и Национальная ассоциация деревянных поддонов и контейнеров), чтобы наметить и определить четкие и справедливые стандарты, когда необходимо удалять знаки.Это включает изменения в процессе карантина.

Глава 11 — Преимущества термообработанных поддонов

Когда вы выбираете поддон, изготовленный из дерева, очень важно понимать преимущества использования поддонов с термообработкой. Термическая обработка необходима для соблюдения требований ISPM15, которые предотвращают перенос пестицидов и заражение во время процесса экспорта. Однако есть и другие преимущества использования деревянных поддонов, подвергнутых термообработке, в том числе улучшенная стерилизация, долговечность и устойчивость к атмосферным воздействиям.В Associated Pallets мы можем поставить термообработанные поддоны, а также предлагаем услуги термообработки вашей деревянной упаковки.

Как подвергаются термообработке поддонов?

Для того, чтобы процесс термообработки был эффективным, его необходимо проводить правильно. Используемая древесина должна быть сначала окорена, так как для производства поддонов требуется только сердцевина. Затем древесина должна достичь температуры не менее 56 ° C или 132,8 F. Нагревание древесины до этой температуры удалит большое количество влаги, что в противном случае привело бы к гниению поддона.Процесс термообработки также увеличивает атмосферостойкость поддона. Когда поддон будет правильно обработан и высушен, на нем будет нанесена печать ISPM, а также страна происхождения.

Преимущества термической обработки

Международный фитосанитарный стандарт деревянной упаковки, также известный как ISPM15, требует, чтобы все деревянные формы упаковки, включая поддоны, подвергались термической обработке перед их использованием для транспортировки. Стандарт был принят всеми членами Европейского Союза и 14 другими странами мира, но он не распространяется на пластиковые поддоны.Основная причина этого требования — минимизировать риск заражения. Распространение насекомых и других вредителей из-за границы может оказать значительное влияние на местную окружающую среду. Заражение насекомыми может даже вызвать болезни у тех, кто работает с поддонами. Еще одним преимуществом термообработки деревянных поддонов является повышение уровня стерилизации. Пластиковые поддоны легче мыть между использованием, чем деревянные. Деревянный поддон подвержен повышенному риску развития бактерий и плесени, особенно при неправильном хранении из-за высокого уровня влажности в нем.Однако с поддонов, прошедших термическую обработку, часть этого будет удалена, что снизит риск развития бактерий и плесени.

Покупка термообработанных поддонов

В Associated Pallets мы можем упростить для вас соблюдение руководящих принципов ISPM15. Мы можем поставить широкий ассортимент термообработанной деревянной упаковки, включая поддоны, ящики и бортики поддонов. Все наши упаковочные продукты поставляются с сертификатом, подтверждающим, что они прошли правильную термообработку, регистрационным документом компании и подробностями процесса, чтобы вы могли быть спокойны при покупке.Мы также предлагаем услуги по термообработке грузов любого размера, чтобы гарантировать, что вся ваша упаковка соответствует необходимым стандартам.

Глава 12 — Обновления ISPM 15

Поддоны из дерева, металла или пластика используются для перевозки товаров как внутри страны, так и за рубежом. Однако, чтобы их можно было использовать для международной торговли и морских перевозок, деревянные поддоны необходимо обработать. Международные стандарты по фитосанитарным мерам 15 (известные как ISPM15) содержат рекомендации по обработке деревянных поддонов.

До недавнего времени деревянные поддоны приходилось либо подвергать термообработке в закрытой камере, либо фумигировать бромистым метилом. Затем поддоны были промаркированы, чтобы показать, что они соответствуют международным стандартам. Теперь, в дополнение к этим видам обработки, ISPM15 был обновлен и теперь включает диэлектрическую термообработку.

Что такое диэлектрическая термообработка?

Диэлектрическая термообработка включает использование микроволн для нагрева деревянных упаковок минимум до 60 градусов по Цельсию.Эта температура должна быть достигнута в течение 30 минут после начала процесса, и она должна быть достигнута по всему профилю древесины. Любой производитель, который хочет предложить такую обработку поддонов ISPM15, должен быть одобрен НОКЗР (Национальной организацией по защите растений).

Каковы преимущества этого типа термической обработки?

Одно из наиболее очевидных преимуществ этого метода изготовления деревянных поддонов с термообработкой — время. Подобная обработка поддонов занимает гораздо меньше времени, а также требует меньшего количества операторов.Таким образом, это может быть очень экономичным методом термообработки.