Топливные брикеты из навоза: изготовление, плюсы, минусы — aquariumfan.ru. Брикеты топливные из навоза

Способ переработки подстилочного помета и навоза крупного и мелкого рогатого скота в топливные брикеты

Изобретение относится к способам переработки подстилочного помета и навоза крупного и мелкого рогатого скота в топливные брикеты. Способ предусматривает получение топливных брикетов в форме цилиндра, для чего производит сепарирование сырья и смешивание с наполнителями в смесителе принудительного типа с получением однородной массы влажностью 25-55%. Предварительное измельчение производят в роторной дробилке, если в качестве подстилки используется солома, шелуха семечек и т.п., и не предусматривается измельчения, если в качестве подстилки используется сепарированный торф или мелкие опилки. В случае проведения измельчения степень измельчения обеспечивают в пределах от 0 до 6 мм, с допуском отдельных включений фракций до 10-15 мм в количестве до 10% от общей массы. Затем после измельчения пометную или навозную массу подают в принудительный смеситель. После смешивания в смесителе, подготовленная масса подается транспортером или лопатой вручную в загрузочную воронку специального экструдера, в котором при давлении 150-200 кг/см2 происходит ее гомогенизация, уплотнение и формование в выходном мундштуке экструдера. При формовании некоторую часть влаги отжимают в межфланцевом зазоре мундштука и корпуса экструдера, обеспечивая выходную влажность формуемого брикета на 5-7% меньше по отношению к исходной. Сушку брикетов осуществляют при температуре не более 50-60°С и не более 30-50 минут при интенсивном продувании теплым воздухом либо при хорошей солнечной погоде сушат на открытых продуваемых площадках, защищенных от дождя. Использование изобретения позволит упростить процесс брикетирования. 1 з.п. ф-лы, 3 ил.

Изобретение относится к способам переработки подстилочного помета и навоза крупного и мелкого рогатого скота в топливные брикеты.

Из уровня техники известна линия для переработки птичьего помета в удобрение (RU 2081539), в которой по ходу технологического процесса установлены последовательно связанные между собой кинематическими и механическими средствами транспортирования обрабатываемого сырья накопитель помета, центрифуга для механического обезвоживания помета, соединенная трубопроводом для отвода жидкой фракции с накопителем стока, устройства для сушки и перемешивания сырья и приспособление для выдачи готовой продукции на расфасовку, отличающаяся тем, что линия включает смеситель-дозатор минеральных добавок, гранулятор и биореактор метаново-кислотного сбраживания закрытого типа, соединенный с помощью погружного насоса и трубопровода с накопителем стока, а в качестве устройств для сушки и перемешивания сырья использованы последовательно установленные статический гравитационный обезвоживатель и стерилизатор-измельчитель, соединенные загрузочным шнеком, на котором смонтирован смеситель-дозатор минеральных добавок, причем статический гравитационный обезвоживатель сообщен посредством трубопровода для отвода жидкой фракции с накопителем стока, а к стерилизатору-измельчителю присоединен гранулятор, за которым установлено приспособление для выдачи готовой продукции на расфасовку.:

В сравнении сданным известным решением заявленный способ позволяет производить топливные брикеты и гранулы повышенной прочности и высокой калорийности (не менее 3500 ккал/кг) при минимальном наборе оборудования. Недостатком решения является то, что обезвоживание, стерилизация, гомогенизация, уплотнение и формование производится отдельными модулями, в отличии от заявленного изобретения, где данные процессы осуществляются в одном аппарате-экструдере-активаторе. Также недостатком известного решения является недостаточное обезвоживание, отжим и уплотнение, которые не позволяют использовать брикеты при газификации и при сжигании в слоевых котлах и печах. Из уровня техники известно УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОМЕТА (RU 2038344), включающее смеситель, соединенный с транспортером возврата сухого помета, измельчитель, установленный на выходе из смесителя, генератор сушильного агента, подсоединенный к сушильной камере, главный циклон, вход которого соединен с сушильной камерой, охладительную колонну, циклон-охладитель, вход которого соединен с охладительной колонной, выхлопная труба циклона-охладителя соединена с входом генератора сушильного агента, а пылевыпускное отверстие с транспортером возврата сухого помета, вентилятор, отличающееся тем, что устройство дополнительно снабжено газопромывателем, средством предварительного подогрева и подсушки помета, выполненным в виде вальцовой сушилки, выход которой подсоединен к входу смесителя, выход смесителя подсоединен к входу сушильной камеры, выхлопная труба главного циклона соединена с внутренней полостью барабана вальцовой сушилки, пылевыпускное отверстие главного циклона соединено с транспортером возврата сухого помета, вход охладительной колонны соединен с сушильной камерой, вход вентилятора соединен с внутренней полостью барабана вальцовой сушилки и полостью над барабаном, а выход с входом газопромывателя, источником сжатого воздуха, соединенным с охладительной колонной и входом генератора сушильного агента. Недостатком известного решения является то, что процесс получения брикета на данном экструдере попадает под категорию пожаровзрывоопасного производства. Также указанное устройство не позволяет получать брикет с повышенными потребительскими свойствами, позволяющими использовать его при газификации и при сжигании в слоевых котлах и печах.

В сравнении с известным решением заявленный способ не использует вальцовую сушилку и сушилку кипящего слоя, циклона для отделения пыли, охладительной колонны, а так же камеру сгорания газотурбинного двигателя и другого специального оборудования, и в связи с этим позволяет сэкономить большое количество энергетических затрат, пошедших на производство брикетов.

Техническим результатом заявленного изобретения является возможность упрощения процесса брикетирования, лучшего обезвоживания, отжима и уплотнения брикетов при минимальном наборе оборудования.

Указанный технический результат достигается за счет того, что способ переработки подстилочного помета и навоза крупного и мелкого рогатого скота в топливные брикеты, предусматривающий сепарирование сырья и смешивание с наполнителями в смесителе принудительного типа с получением однородной массы влажностью 25-55%, отличающийся тем, что предварительное измельчение производят в роторной дробилке если в качестве подстилки используется солома, шелуха семечек и т.п.и не предусматривает измельчения, если в качестве подстилки используется сепарированный торф или мелкие опилки, причем в случае проведения измельчения степень измельчения обеспечивают в пределах от 0 до 6 мм, с допуском отдельных включений фракций до 10-15 мм в количестве до 10% от общей массы, затем после измельчения пометную или навозную массу подают в принудительный смеситель и после смешивания в смесителе, подготовленная масса подается транспортером или лопатой вручную в загрузочную воронку специального экструдера, в котором при высоком давлении 150-200 кг/см2 происходит ее гомогенизация, уплотнение и формование в выходном мундштуке экструдера, причем при формовании некоторую часть влаги отжимают в межфланцевом зазоре мундштука и корпуса экструдера, обеспечивая выходную влажность формуемого брикета на 5-7% меньше по отношению к исходной; сушку брикетов осуществляют при температуре не более 50-60°С и не более 30-50 минут при интенсивном продувании теплым воздухом, либо при хорошей солнечной погоде сушат на открытых продуваемых площадках, защищенных от дождя.

Кроме того, в смеситель добавляют отходы топливных или пищевых масел посредством жидкостного дозатора в количестве не более 5-6% от общей массы. Брикеты формируют цилиндрическими.

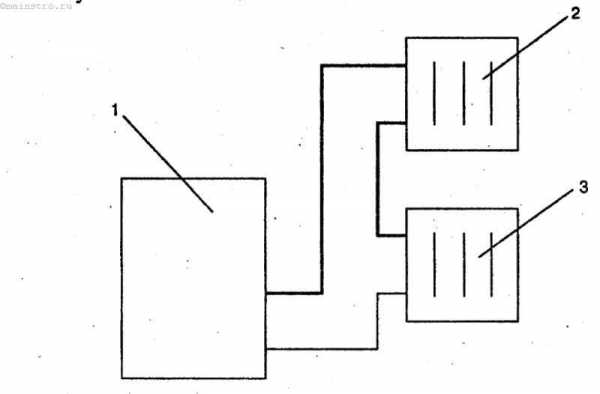

Сущность процесса брикетирования (см. Фиг.1) состоит в том, что после перемола исходного сырья (1) и его предварительного механического обезвоживания в роторной дробилке (2) загущенная и перемешанная в смесителе (3) масса подается в экструдер (4) (см. Фиг.2), где масса за счет ступенчатого шнека (7) и ступенчатого рабочего цилиндра (8) начинает интенсивно уплотняться и перетираться, в связи с чем начинает резко развиваться удельная поверхность формуемой массы и формируется новая капиллярно-пористая структура, активируется поверхностная энергия частиц брикетируемого материала, повышается его пластичность за счет разрушения жестких связей исходного материала. Далее активированная масса продавливается через формующую фильеру экструдера (4), требуемой геометрии. После формования в экструдере, активированная масса начинает формировать новую молекулярно-пористую структуру брикета, связанную не только за счет армирующих волокнистых частиц, но и за счет образовавшихся в большом количестве новых капилляров, которые за счет быстрого удаления из них воды, начинают стягивать брикет уплотнять его одновременно. Процесс усадки продолжается в течение нескольких часов, повышая физико-механические свойства брикета, в том числе и его прочность на раздавливание, истирание и сбрасывание.

Способ переработки помета (1) подстилочного предусматривает его измельчение в роторной дробилке (2) (если в качестве подстилки используется солома, шелуха семечек и т.п.) и не предусматривает измельчения, если в качестве подстилки (1) используются сепарированный торф или мелкие опилки.

Степень измельчения должна быть в пределах от 0 до 6 мм. Допускаются отдельные включения фракций до 10-15 мм в количестве до 10% от общей массы. После измельчения пометная или навозная масса подается в принудительный смеситель (3), куда могут быть добавлены отходы топливных или пищевых масел посредством жидкостного дозатора в количестве не более 5-6% от общей массы. Среднее содержание влаги в подстилочном навозе может быть в пределах от 25 до 55%, что определяется влагомером или визуально.

После смешивания в смесителе (3), подготовленная масса подается транспортером или лопатой вручную в загрузочную воронку (6) специального экструдера (4), в котором при высоком давлении (150-200 кг/см2) происходит ее гомогенизация, уплотнение и формование в выходном мундштуке экструдера. При формовании некоторая часть влаги отжимается в межфланцевом зазоре мундштука и корпуса экструдера (4). При этом выходная влажность формуемого брикета становится меньше на 5-7% по отношению к исходной.

С учетом того, что масса имеет в своем составе от 30 до 60% наполнителя (опилки, шелуха семечек, перья и т.п.) брикет имеет достаточную прочность для его укладки в сушилку (5), представляющую собой сушильные лотки или конвейер проходной сушилки. Температура и время сушки не превышают 50-60°C тепла и 30-50 минут времени при интенсивном продувании теплым воздухом.

Сформованные брикеты, при хорошей солнечной погоде, могут сушиться и на открытых продуваемых площадках, защищенных от дождя. Остаточная влажность при этом достигает средней равновесной влаги в течение двух-трех суток и составляет 17-22% (в зависимости от региона), а внесенные отработанные масла придают гидрофобные свойства произведенным брикетам и угнетают рост споровых грибов и плесени. Форма, длина и размеры брикета определяются выходным мундштуком экструдера (4). Брикеты предназначены для слоевого сжигания в котлах твердотопливных котельных, как альтернатива дровам, бурым углям, торфу и сланцам. Брикеты могут подвергаться газификации для получения синтез - газа и углеродного остатка. Заявленный способ позволяет производить топливные брикеты и гранулы повышенной прочности и высокой калорийности (не менее 3500 ккал/кг) при минимальном наборе оборудования.

За счет интенсивного перемешивания, гомогенизации и повышении плотности получается брикет (см. Фиг.3) с повышенными потребительскими свойствами, позволяющими использовать его при газификации и при сжигании в слоевых котлах и печах. А за счет перетирания частиц и высокого давления (до 12 атмосфер) состав более интенсивно обезвоживается, отжимается и уплотняется. Упрощение процесса брикетирования реализуется за счет того, что обезвоживание, стерилизация, гомогенизация, уплотнение и формование производится в одном аппарате - экструдере.

Формула изобретения

1. Способ переработки подстилочного помета и навоза крупного и мелкого рогатого скота в топливные брикеты в форме цилиндра, предусматривающий сепарирование сырья и смешивание с наполнителями в смесителе принудительного типа с получением однородной массы влажностью 25-55%, отличающийся тем, что предварительное измельчение производят в роторной дробилке, если в качестве подстилки используется солома, шелуха семечек и т.п.и не предусматривает измельчения, если в качестве подстилки используется сепарированный торф или мелкие опилки, причем в случае проведения измельчения степень измельчения обеспечивают в пределах от 0 до 6 мм, с допуском отдельных включений фракций до 10-15 мм в количестве до 10% от общей массы, затем после измельчения пометную или навозную массу подают в принудительный смеситель и после смешивания в смесителе подготовленная масса подается транспортером или лопатой вручную в загрузочную воронку специального экструдера, в котором при высоком давлении 150-200 кг/см2 происходит ее гомогенизация, уплотнение и формование в выходном мундштуке экструдера, причем при формовании некоторую часть влаги отжимают в межфланцевом зазоре мундштука и корпуса экструдера, обеспечивая выходную влажность формуемого брикета на 5-7% меньше по отношению к исходной; сушку брикетов осуществляют при температуре не более 50-60°С и не более 30-50 мин при интенсивном продувании теплым воздухом, либо при хорошей солнечной погоде сушат на открытых продуваемых площадках, защищенных от дождя.

2. Способ переработки по п.1, отличающийся тем, что в смеситель добавляют отходы топливных или пищевых масел посредством жидкостного дозатора в количестве не более 5-6% от общей массы.

bankpatentov.ru

Технология производства топливных брикетов из влажного измельченного сырья - - из влажного мелкого сырья

Технология производства топливных брикетов из влажного измельченного сырья

По этой технологии можно производить топливные брикеты из влажных мелких древесных отходов (опилки, стружки, щепа), куриного помета с подстилкой, обезвоженного ила очистных сооружений ЦБК, фрезерного торфа, лигнина, сортированных твердых бытовых отходов (ТБО), навоза (после ферментации) и костры льна.

Характеристики сырья: влажность – до 65%, размер частиц – до 50х25х10 мм.

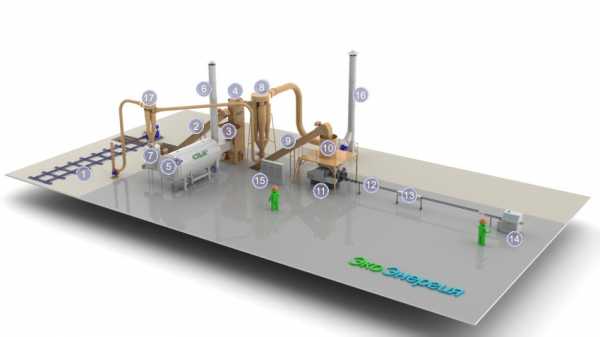

Сырьё подвозится автотранспортом (либо погрузчиком) и ссыпается на механизированный склад “подвижный пол” (1). Стокеры подвижного пола имеют гидравлический привод и под его действием совершают возвратно-поступательные движения. Лопатки (“крылья”) стокеров имеют клиновидную форму, поэтому при движении стокеров сырье с регулируемой скоростью подачи направляется к цепному (скребковому) транспортеру (2), далее сырье подается на дисковый сепаратор (3). На нем от сырья отделяется камни, коренья и т.п. примеси, которые попадают в переносной контейнер (на схеме не показан), а сырьё через самотёк попадает в загрузочную секцию Агрегата Сушки-измельчения (4). Сюда же подаются продукты горения из теплогенератора (5) (подробнее – в статье «Технология сжигания биомассы») и засасывается холодный атмосферный воздух через аварийно-растопочную трубу (6). Первоначально смешиваются продукты горения и холодный воздух, пропорция смешивания регулируется автоматически, что обеспечивает поддержание заданной температуры теплоносителя. Затем теплоноситель смешивается с влажным сырьем и засасывается в Агрегат Сушки-измельчения (4). В нем сырье измельчается и затем высушивается, поднимаясь в потоке теплоносителя к динамическому классификатору, находящемуся в головной секции Агрегата Сушки-измельчения. Динамический классификатор, частота которого задаётся с пульта управления (15), пропускает мелкое и сухое сырье, а крупные и влажные частицы сырья возвращает к ротору Агрегата, этот процесс повторяется до получения необходимой влажности и степени измельчения сырья (подробнее – в статье «Технология сушки-измельчения»). Измельчённое и высушенное сырьё (с этого момента его принято называть мукой) засасывается в осадочный циклон (8) за счет разряжения, создаваемого дымососом (не виден). В циклоне мука осаждается за счет центробежной силы и двигается вниз, а отработанный теплоноситель выбрасывается в дымовую трубу (16). Из циклона мука через шлюзовой затвор подаётся в шнековый или цепной транспортер (9), далее поступает в бункер брикетного пресса (10). Внутри бункера находится устройство, препятствующее слеживанию муки. Из бункера мука шнековым питателем с регулируемой скоростью подачи направляется в брикетный пресс (11). В прессе мука сначала попадает в камеру (или 2 камеры) предварительного прессования, откуда шнеком (или двумя встречно направленными шнеками) подается в камеру прессования. В камере прессования мука вдавливается подвижным поршнем (пистоном) в коническую неподвижную матрицу, где под действием большого давления происходит формирование непрерывного брикета (далее для простоты – «брикетов»). Брикеты, выходящие из пресса, имеют высокую температуру и непрочны, поэтому они направляются в тоннельный охладитель брикетов (12). В процессе охлаждения влажность брикетов уменьшается за счет испарения влаги, и в них происходят физико-химические изменения. В результате они приобретают необходимую твердость, влажность и температуру. Продвигаясь по туннелю охладителя, который в данном случае является одновременно и транспортером, непрерывный брикет проходит металлодетектор (13) и поступает в автоматическую пилу (14), где происходит его нарезка на брикеты заданной длины. Далее брикеты поступают на участок упаковки и склад готовой продукции (подробнее - в статье "Технологии упаковки").

Теплогенератор в данной схеме может загружаться топливом как в ручном (через дверцу), так и в автоматическом режиме - из бункера топлива (7). Пополнение бункера топлива происходит автоматически за счет возврата части муки от осадочного циклона (8) системой пневмотранспорта (17). Опционально бункер топлива может пополняться дополнительным транспортером с отдельного склада топлива (не показан).

Технологии производства топливных шайб и четвертаков имеют незначительные отличия от технологии производства брикетов. Перейти к описанию технологии производства топливных шайб и четвертаков.

Технология производства топливных брикетов в форме параллелепипедов (кирпичиков) имеет незначительные отличия. Перейти к описанию технологии производства топливных брикетов в гидравлических прессах.

Брикеты

Брикеты - спрессованные частицы растительного происхождения, имеющие форму цилиндров диаметром более 25 мм. (либо имеющие в сечении многоугольник, иногда - с отверстием в центре). Брикеты могут быть изготовлены из древесины, тростника, торфа, куриного помета, лузги, соломы, угольной пыли и многих других видов растительного сырья, а также твёрдых бытовых отходов, макулатуры, использованных автопокрышек. Чтобы получить качественные брикеты, необходимо выполнить 3 основных условия: использовать качественное оборудование, строго соблюдать технологию производства, и использовать качественное сырье. ...

Экономика производства топливных брикетов

Статья "Экономика производства топливных гранул" дает представление об основных экономических показателях процесса производства топливных пеллет. Аналогично обстоят дела с древесными брикетами, их, наконец-то, распробовали и в России. "Евродрова" охотно покупают и для отопления загородных домов, и для бань, и для каминов. Последнее время спрос на брикеты значительно превышает предложение, из-за чего цена на них иногда доходит до 12 000 руб/т. Такой спрос обеспечивается несколькими серьезными преимуществами брикетов: высокой калорийностью (почти в два раза больше дров) и, самое главное, - длительностью горения - до 12 часов. Экономика производства топливных брикетов по состоянию на апрель 2013 года - в полном тексте статьи.

www.ecology-energy.ru

изготовление, плюсы, минусы — aquariumfan.ru

Все фермерские и сельскохозяйственные предприятия, связанные с животноводством или разведением птицы, постоянно на повестке дня имеют один важный вопрос — это переработки навоза и помета. Особенно этот вопрос актуален для тех предприятий, где имеется большое количество голов скота на единицу площади, и нет свободных площадей или специальных сооружений для хранения постоянно скапливающихся отходов жизнедеятельности животных и птицы. Еще острее этот вопрос становится в свете необходимости соблюдения законодательных норм и постановлений, направленных на урегулирование экологического равновесия при ведении животноводческой деятельности и по использованию (применению) органических удобрений. Всё выше сказанное требует взвешенного и продуманного подхода к хранению, переработке навоза (помета) и его использованию.

Есть несколько вариантов решения этого важного вопроса. И выбор одного или нескольких вариантов будут зависеть от целей, возможностей и способов ведения хозяйственной деятельности каждого предприятия. Конечно, если у хозяйства цель получить традиционные натуральные удобрения для растениеводства, и оно для этого имеет достаточно площадей или специальных сооружений, а также времени. То такое возможно способом компостирования для полусухих видов навоза (коровий), что занимает до года, или способом биоферментации для жидких и полужидких видов навоза (свиной), что несколько быстрее.

Наше предприятие предлагает другие варианты и их комбинации решения вопроса по переработке навоза, помета и других биологических отходов сельского хозяйства. Основные цели: максимально ускорить процесс переработки и получения конечного продукта, уменьшить используемые площади, максимизировать пользу от переработки имеющихся отходов и, возможно, получение прямой прибыли от реализации конечного продукта.

Первый этап – получение сырья необходимой влажности. Это не просто актуально, а необходимо для жидких и полужидких видов навоза, а также мест, где уборка ведется не скребковым способом, а методом смыва. Для этой цели предлагается использовать обезвоживатель шнековый (сепаратор), который позволяет эффективно разделить имеющуюся биомассу на жидкую и твердую составляющие. Производительность – до 15 м3/час. На выходе из сепаратора обеспечивается влажность твердой фракции до 60%. Этого уже достаточно, чтобы переместить навоз в бурт или в компостную яму для дальнейшего использования по традиционной технологии.

Второй этап — для дальнейшего отделения влаги до отметки в 20-30%, необходимо применение шнековой сушилки. Процедура отделения влаги осуществляется за счет нагрева всего объема рабочего пространства и параллельного ворошения и транспортировки осушаемого сырья. К достоинствам подобного метода осушения можно отнести высокую эффективность данного метода при сравнительно малых габаритах и энергозатратах установки.

Третий этап – получение брикетированной или гранулированной продукции. Для этого предлагаем использовать шнековый пресс или, разработанный на его базе, шнековый гранулятор. Производительность прессов такой конструкции может достигать 10 тонн брикетов в час, грануляторов — до 5 тонн. Получаемые брикеты, обычно используются как экологически чистое биотопливо. Что становится все более актуальным на фоне стремительного подорожания традиционных энергоносителей. Получаемые гранулы также могут быть использованы как биотопливо. Но, кроме того, это также отличное органическое удобрение. Только получено оно не через год, как методом компостирования в буртах или ямах, а сразу обеззараженное благодаря высокой температуре прессования и готовое к применению.

Возможен также и четвертый этап – это когда предприятие имеет цель предложить свою продукцию на рынок.

На этом этапе предлагается использовать промышленную ленточную сушилку туннельного типа. Это эффективная сушилка непрерывного действия для штучных, кусковых, крупнодисперсных и других типов материалов и изделий. Через неё брикетная продукция по конвейеру подаётся в бункер накопитель или прямо на узел фасовки.

Наше предприятие изготавливает все основное и вспомогательное оборудование для описанного комплекса по переработке навоза, помета и других биологических отходов.

Прайс-лист

Схема линии обезвоживания и гранулирования

aquariumfan.ru

Брикеты Из Навоза | Fitweb

топливные брикеты

пресс для брикетов

пресс для брикетирования

Топливные брикеты

топливные брикеты своими руками

переработка навоза

брикетирование торфа

брикетирование лигнина

брикетирование опилок

брикетирование соломы

пресс для торфа

пресс для угля

пресс для лигнина

пресс для соломы

пресс для опилок

брикетирование угля

брикеты своими руками

брикетирование

брикетный пресс

брикетное оборудование

брикеты для отопления

производство топливных брикетов

топливные брикеты цена

производство брикетов

топливо из отходов

торфянные брикеты

пресс для топливных брикетов

сделать брикеты своимируками

удобрение для цветов

брикеты из навоза

как сделать брикеты из навоза

топливо из гавна

утилизация отходов

утилизация навоза

удобрения для рассады

новости в мире науки

Хайтек New technology Tech

новости науки в мире

Новые Технологии Альтернативное Топливо из Животного Навоза

научно популярные фильмы

новости науки и техники в мире

новости науки и техники

Новое Новые технологии последние достижения науки

наука новости

наука и техника

новые технологии

технологии будущего

брикеты из опилок

навозные черви

вермикультура

когда вносить навоз

коровий навоз

конский навоз

Брикеты своими руками

опилковые брикеты

прес для брикетов

брикеты в домашних условиях

прес для брикетирования

Брикеты в домашних условиях

станок для изготовления брикетов

станок для изготовления брикетов своими руками

прес для бумаги

пресс для бумаги

станок для брикетов

Удобрение из навоза

Шнековые пресс-сепараторы

Процесс получения удобрения

Экспеллер для обезвоживания

Экспеллер для обезвоживания навоза

обезвоживания навоза

обезвоживание навоза

топливное производство

обезвоживание помета

Брикетирование навоза

брикетирование помета

переработка помета

топливный брикет из навоза

топливный брикет из навоза крс

Брикеты. Изготовление брикетов

процесс изготовления брикетов из опилок в домашних условиях

брикеты из опилок своими руками

брикеты из отходов

угольной пыли

брикеты из листьев соломы опилок угольной пыли картона камыша семечки

оборудование для брикетов

оборудование для брикетирования

удобрение из навоза

брикетирование навоза

экологическое строительство

рубленный дом

русская традиция

деревянный дом

поселение родовых поместий

погрузка кирпича

испытание погрузчика

лопата отвал на трактор

грузим кирпич

самодельный погрузчик

погрузчик на т-40

точение кирпича

кирпичи блоки

кирпичная печь

пресс для производства топливных брикетов

пресс производительностью 150 кг. в час

fitweb.me