Энциклопедия по машиностроению XXL. Формула жидкое стекло

Жидкое стекло - Справочник химика 21

Раствор жидкого стекла [c.35]Процесс приготовления гелеобразующего раствора жидкого стекла из силикат-глыбы включает стадии дробления силикат-глыбы, ее растворения, фильтрования полученного раствора и разбавления его водой до требуемой концентрации (рис. 2). [c.35]

При смешении водных растворов жидкого стекла и серной кислоты выпадение в осадок нерастворимого соединения (геля) происходит всегда, вне зависимости от соотношения взятых растворов. Количество осадка определяется минимальной концентрацией серной кислоты — порогом коагуляции. Скорость коагуляции золя кремневой кислоты зависит от температуры смеси гелеобразующих растворов, концентрации ЗЮг в растворе, pH среды, применяемой кислоты (серная или соляная). Скорость коагуляции растет при повышении температуры и концентрации исходного коллоидного раствора и при понижении вязкости особенно сильно на вязкость раствора влияет температура. [c.47]

Контактирование сырья с кислотой осуществляют обычно в цилиндрических мешалках с коническим дном. Продолжительность перемешивания 30 — 80 мин (зависит от интенсивности работы мешалки и требуемой глубины очистки), время отстаивания кислого гудрона до 10 ч. Для ускорения осаждения используют часто коагулянты (раствор жидкого стекла или едкого натра) или применяют электроразделители. [c.277]

Необходимо внедрять новые технологические процессы, позволяющие применять меньшие давления и температуры, а следовательно, сокращать тепло- и газовыделения следует заменять высокоопасные и высокотоксичные вещества менее опасными и токсичными, предусматривать технологические и технические мероприятия, способствующие уменьшению коррозии оборудования (внедрять процессы обессеривания нефтепродуктов— гидроочистку, сероводородную очистку, применять ингибиторы коррозии, использовать антикоррозионные материалы — нержавеющую сталь, винипласт, жидкое стекло и др.). [c.63]

Прекрасным стабилизатором для щелочных растворов перекиси водорода является силикат натрия (жидкое стекло). Стабилизирующими веществами могут быть также фенол, салициловая кислота, формальдегид, бензамид, нафталин и др. [c.133]

По окончании растворения автоклав останавливают люком вверх (прп этом положении конец сифонной трубы погружен в раствор), соединяют его с общим коллектором, осторожно открывают задвижку в сторону теплообменника и медленно снижают давление до 2,5— 3 ат. После этого по перепускной трубе передавливают жидкое стекло в разбавитель, предварительно залитый водой на /а объема. В него же самотеком из сборной емкости направляют сконденсировавшийся пар с унесенными брызгами жидкого стекла. При снижении давления в автоклаве над раствором происходит частичное испарение жидкого стекла, поэтому сборная емкость связана трубопроводом с теплообменником, где образующийся пар конденсируется. Окончание передавливания определяют по резкому падению давления в автоклаве до пуля. В полном опорожнении автоклава перед очередным растворением необходимости нет. Более того, остаток нерастворенной силикат-глыбы и щелочного раствора ускоряет последующее растворение. Не реже одного раза в месяц автоклав чистят от скоплений шлама и нерастворенной силикат-глыбы. [c.37]

В производстве микросферических природных и синтетических катализаторов и адсорбентов суспензию получают при осаждении гелеобразующего раствора жидкого стекла раствором сернокислого алюминия (или сернокислого магния). Эмульсией является водный раствор нейтрализованных контактов. Приготовлением суспензии занимается формовочно-промывочное отделение, эмульсии — узел регенерации. [c.35]

Жидкое стекло необходимо быстро использовать или хранить в закрытых емкостях ввиду возможного испарения воды и, следовательно, повышения концентрации. Это может привести к разложению полисиликатов натрия и коагуляции всей массы н идкого стекла. Обычно жидкое стекло, оставленное открытым, через некоторое время покрывается желатинообразной коркой, которая при дальнейшем высыхании рассыпается в порошок. При хранении жидкого стекла на открытом воздухе в течение длительного времени в результате взаимодействия его с двуокисью углерода (из воздуха) выделяется кремневая кислота. Низкая температура на жидкое стекло не действует, особенно если оно хранится в закрытых емкостях. [c.39]

Гелеобразующими растворами в производстве катализаторов и адсорбентов являются коллоидные растворы жидкого стекла, сернокислого алюминия и сернокислого магния. Приготовлением всех этих растворов занимаются сырьевые установки (или блоки), на которых сосредоточены все запасы сырья и реагентов. [c.35]

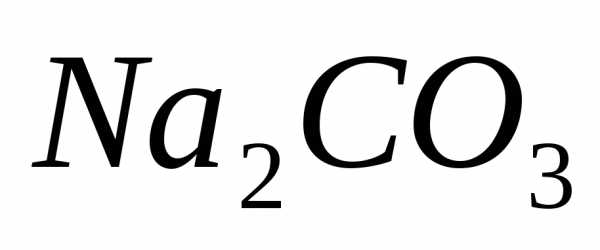

Формование — один из основных технологических процессов в производстве катализаторов и адсорбентов в результате этой стадии закладываются форма, структура и качество будущего продукта. Первичное взаимодействие растворов жидкого стекла и сернокислого алюминия (или магния) при синтезе катализатора протекает в коллоидном растворе (золе) с образованием частиц различной формы и размера — микросфер, крупных шариков, таблеток и др. Схема первичного синтеза алюмосиликатного катализатора примерно выражается следующим уравнением [c.45]

Аморфные алюмосиликаты являлись основными промыш — ле1[ными катализаторами крекинга до разработки цеолитсодержа— щих катализаторов. Синтезируются они при взаимодействии растворов, содержащих оксиды алюминия и кремния, например, жидкого стекла Ыа О 3 510 и сернокислого алюминия А12(50 ) . Химический состав аморфного алюмосиликата может быть выражен формулой Ыа 0(А1202 х 510 ), где х — число молей 510 на 1 моль АЬ О . Обычно в промышленных аморфных алюмосиликатах содер — жание оксида алюминия находится в пределах 6 — 30 % масс. [c.109]

Фильтрование раствора жидкого стекла, загрязненного механическими примесями, осуществляют на фильтр-прессе-8, а оттуда чистый раствор направляют в емкость 9 для приготовления рабочего раствора (рис. 2). Для фильтрования применяют рамный фильтр-пресс с салфетками из специальной ткани — бельтинга. Скорость фильтрования зависит от модуля силикат-глыбы, температуры и плотности раствора, качества фильтрующих салфеток. [c.37]

Отличие горизонтального автоклава от вертикального, кроы1 вращения, состоит еще и в том, что он соединяется с общим коллектором разъемной муфтой. Перед началом вращения муфта разъединяет автоклав и коллектор, по окончании процесса растворения — соединяет их. Для разогрева горизонтального автоклава осторожно открывают паровую задвижку на общем коллекторе и медленно подают в аппарат острый пар, при этом задвижку на линии к теплообменнику держат открытой. Как только автоклав достаточно прогреется, задвижку в сторону теплообменника закрывают и давление в автоклаве доводят до 4,5—5,5 ат. Закрывают паровую задвижку на коллекторе, отсоединяют автоклав от коллектора и включают электродвигатель для вращения автоклава. Скорость вращения посредством редукторной передачи отрегулирована на 9 оборотов в минуту Варка жидкого стекла при постоянном рабочем давлении длится примерно 3,5—4 ч. [c.36]

Разбавление раствора жидкого стекла проводят из отфильтрованного раствора до концентрации 1,1 —1,2 н. Раствор жидкого стекла в емкости тщательно перемешивают воздухом в течение 30—40 мин и отбирают пробу. По данным анализа подсчитывают количество воды, необходимое для приготовления рабочего раствора. Особое внимание нужно уделять тщательности перемешивания раствора. [c.38]

Приготовленный раствор жидкого стекла является одним из гелеобразующих рабочих растворов и поступает на процесс формования катализатора. Перед формованием его еще раз перемешивают воздухом и повторно определяют концентрацию (контрольный анализ). Без контрольного анализа раствор брать не рекомендуется так как при хранении его в емкости (а тем более при длительном хранении) в раствор может попасть вода или растворы другой концентрации, т. е. нормальность рабочего раствора изменится. Качество раствора жидкого стекла устанавливают по плотности и количеству окиси натрия, определенного титрованием. Эти две величины позволяют ориентировочно найти модуль силикат-глыбы. Для точ- [c.38]

При формовании силикагелей раствор жидкого стекла осаждают водным раствором серной кислоты. При этом образуется золь крем- [c.46]

Растворимое стекло в виде водных растворов, называемых жидким стеклом, применяется для изготовления кислотоупорною цемента и бетона (см. 184), для керосинонепроницаемых штука-турок по бетону, для пропитывания тканей, для приготовления огнезащитных красок по дереву, для химического укрепления слабых rpysiTOB. [c.512]

Подобные явления могут быть вызваны неисправностью ротаметров, попаданием посторонних предметов в трубки ротаметров или падением давления в напорном бачке жидкого стекла. При неисправности ротаметра или засорении трубки останавливают формование и устраняют дефект падение давления может произойти вследствие попадания в насос воздуха через сальники приемных задвижек насоса. [c.50]

Исправление подкисленной формовочной воды при незначительном понижении величины ее pH допускается щелочью (едким натром). При значительном подкислении проводят полную замену формовочной воды в системе узла формования. Подщелачивание подкисленной формовочной воды раствором жидкого стекла не допускается. [c.50]

Замерзание раствора жидкого стекла в холодильнике ликвидируют следующим образом. Закрывают возврат рассола из холодильника в аммиачную компрессорную и открывают задвижку в канализацию. В рассольную (меж-трубную) часть холодильника подают горячую воду и прокачивают ее до тех пор, пока через ротаметр не пойдет раствор жидкого стекла. Прекращают подачу горячей воды, открывают задвижку на линии возврата рассола на холодильную установку и возобновляют процесс формования катализатора. [c.50]

Перед началом формования из сырьевой установки принимают исходные растворы жидкого стекла и сернокислого алюминия, проверяют их концентрацию и осветление раствор сернокислого алюминия подкисляют серной кислотой. Осветление растворов имеет немаловажное значение мутные растворы указывают на присутствие в них посторонних механических примесей, отрицательно влияющих на качество катализатора. Подкисление способствует [c.51]

Получаемые таким способом соли сульфокислот обладают высокими качествами, поэтому их можно перерабатывать вместе с натуральным мылом, хотя присутствие поваренной соли сильно мешает смешению обоих компонентов. Соли сульфокислот, которые поступают в продажу под названием мерзолятов (исходный сульфохлорид известен под названием мерзол ), могут быть переработаны в смеси с сульфатом натрия в известные нейтральные высококачественные моющие средства для шерсти или в смеси с водой, жидким стеклом итилозой НВР — в мыльные порошки для хлопчатобумажного белья тонких и грубых сортов. Соли сульфокислот, получаемые сульфохлорированием на основе когазина И, производят и в настоящее время. [c.417]

Гончаров С. В,, Ремцов В. Г., Брещенко Е. М. Влияние химического состава силиката-глыбы на его растворение в воде и качество жидкого стекла // Труды ГрозНИИ Сб.— Грозный, 1974.- Вып. 28,- С. 141-148. [c.189]

Таким образом, из-за проскоков взвешенных частиц в рабочий раствор, самокоагуляции раствора жидкого стекла и невозможности быстро освободиться от этих примесей обычными фильтрующими материалами (мешковина, бельтинг) получающиеся шарики гидрогеля сильно растрескиваются при сушке. Например, при работе в нормальных условиях на содовой силикат-глыбе растрескивание шариков гидрогеля обычно не превышает 12—14%, при работе с мутным сульфатным жидким стеклом в зависимости от степени его коллоидности и концентрации взвешенных частиц выход растрескивающихся шариков после сушки гидрогеля достигает 30—40%. [c.28]

Для удаления с поверхности черных металлов окалины и ржавчины толщиной до 3 мм используется паста Целлочель . В состав пасты входят соляная кислота, уротропин, жидкое стекло, бумажная масса или мелкие древесные опилки и вода. Соляная кислота, легко растворяя ржавчину, не действует на основной металл благодаря присутствию ингибитора — уротропина. Жидкое стекло и наполнитель служат сгустителями пасты и улучшают ее технологические свойства. Пасту приготовляют, смешивая компоненты в кислостойкой посуде при комнатной температуре. Паста годна к использованию через сутки после приготовления (по внешнему виду и вязкости она напоминает консистентную смазку). [c.74]

Товарное жидкое стекло разбавляется водой до получения раствора с плотностью 1,4. Этот раствор смешивается с равным объемом воды и титрованием пробы смеси устанавливается количество НС1, необходимое для полной нейтрализации. Затем к разбавленному водой жидкому стеклу приливается при перемешивании 5 и. раствор H I, взятый с 20 %-нь)М избытком. Образовавшийся гель, который после застывания разламывается на куски, отмывается горячей водой до удаления следов иона хлора и переносится в 0,2 п. раствор сульфата алюминия, причем количество последнего берется из расчета 200 мл на 100 мл раствора жидкого стекла. (]1месь геля исул1,фата алюминия нагревается 3—4 ч па водяной бане, а затем, овгорячей водой до исчезновения иона SO4. Для полного удаления сульфатов гель повторно кипятят с водой, затем отделяют от воды и просушивают в сушильном шкафу. В процессе сушки температура в течение 6 ч медленно новыша( тся от комнатной до 110 °С. Высушенный таким образом гель активируется пропусканием через него воздуха при 350 °С в продолжение 2—3 ч. [c.56]

После испытания нескольких конструкций мы остановились на смесителе-распылителе типа форсунки (рис. 1). Раствор сульфата а гюминия подается через верхний боковой цатрубок 1 и через сопло 2 попадает в смеситель 3. Раствор жидкого стекла поступает через — средний боковой патрубок 4 ш по коль- [c.210]

Приготовление исходных растворов. Раствор жидкого стекла получают из т KJrouиднoгo силиката натрия (силикат-глыбы), куски которого дробятся на щековой дробилке. В реактор I (рис. 4) с помоп1,ью тельфера загружается необходимое количество дробленого силиката натрия, где с помощью водяного пара производится его разварка. Раствор кидкого стекла (4,0— [c.222]

Формовка микрошарикового катализатора. Раствор жидкого стекла перекачивается в рг шорный бачок 8, откуда под давлением 0,3 МПа через змеевиковый холодильник 9 поступает в смеситель 10. Туда же из напорного бачка 8 под давлением 0,15 МПа через змеевик 9 подается раствор сульфата алюминия. В смесителе 10 образуется золь алюмосиликата, которьсй с помощью сжатого воздуза разбрызгивается в формовочную колонну 11, заполненную формовочным маслом (смесь трансформаторного масла с керосином).. [c.223]

С. Катализато ) назван нами алюмо-никель-силпкатным. Не приводя подробных условий отметим, что он был приготовлен смешением подкисленного раствора нитрата никеля и сульфата алюминия с жидким стеклом нри подобранных условиях гелеобразования. В дальнейшем свежесформированные шарики катализато])а активировались раствором нитрата ппкеля с последующим превращением его в оксид никеля. Высушенные при 150—180 С шарики затем прокаливались н муфельной печи при 450—500 С. Высокая температу-])а прокалки обеспечивает выжиг следов масла, адсорбированного катализатором во время фо1>мовки. [c.263]

Растворением силикат-глыбы в воде пол чают так называемое жидкое стекло. При длительном хранении его на открытом воздухе вследствие разложения и выпадения осадка модуль изменяется. Использование такого жидкого стекла в производстве катализаторов и адсорбентов не рекомендуется, так как это приводит к повышенному растрескиванию готовой продукции при сушке. Жидкое стекло, приготовляемое из разных видов силикат-глыбы, отличается по модулю при получении из содовой силикат-глыбы М = 2,84, из сульфатной М = 2,7. Кроме того, для разварки сульфатной силикат-глыбы Требуется 5—6 ч, в то время как для переработки содовой силикат-глыбы нужно 3,5—4 ч. Нерастворимые отходы в виде шлака при варке [c.27]

В производстве алюмосиликатных катализаторов и алюмосиликатных адсорбентов гелеобразующими растворами являются жидкое стекло и сернокислый алюминий, в производстве алюмомагнийсиликатных катализаторов — жидкое стекло и сернокислый магний, а в производстве силикагелей — жидкое стекло и серная кислота. При формовании катализаторов применяют метод совместного осаждения коллоидных растворов с добавкой в один из них некоторого количества серной кислоты в сернокислый алюминий 53—56 г/л, а в сернокислый магний 80—82 г/л. [c.46]

Вертикальный автоклав заливают на /з объема паровым конденсатом или умягченной водой и затем загружают силикат-глыбу. Люк герметически закрывают и в автоклав вводят острый пар. Во избежание гидравлических ударов осторожно открывают паровую задвижку, увеличивая подачу пара по мере прогрева воды внутри автоклава. При давлении 4—4,5 ат подачу пара прекращают (после закрытия паровой задвижки давление поднимается с 4 до 5 ат за счет процесса растворения силикат-глыбы, в дальнейшем давление постепенно падает). Растворение глыбы продолжается 4—5 ч в течение этого времени давление в автоклаве поддерживают в пределах 4,8—5,0 ат периодической подачей пара. Иногда давление в автоклаве может подняться выше давления в линип острого пара. В результате раствор жидкого стекла может попасть в паропровод и далее, через паровые насосы, в линию мятого пара, а через конденсатную станцию — в конденсатные резервуары. Для предотвращения этого вертикальный автоклав оснащен предохранительным клапаном, отрегулированным на рабочее давление, а на линии острого пара имеется дренажная линия между двумя задвижками, которая при работе автоклава всегда открыта. [c.36]

При формовании катализатора требуется постоянная, относп-тельно низкая температура гелеобразующих растворов. Повышенпе температуры ускоряет процесс коагуляции и усложняет формование. Охлаждают растворы в холодильниках 7. Схема холодильной установки и циркуляции рассола приведена на рис. 6. Аммиачнохолодильная установка состоит пз аммиачного компрессора 1, испарителя 2, конденсатора 4 и вспомогательной аппаратуры. Охлажденный до 5—6° С рассол из рассольной ванны 3 насосом подают в холодильник 5, в котором охлаждают рабочие растворы жидкого стекла [c.48]

Жидкое стекло в автоклаве должно иметь плотность не менее 1,35—1,45 г/см , соответствующую концентрации раствора 3,5—4 н. Получать жидкое стекло с меньшей концентрацией нерационально, так как в этом случае неполностью используется производительность автоклава и перерасходуется водяной пар. Получение раствора с высокой концентрацией также нежелательно, так как он может застыть п не выдавиться из реактора. [c.37]

При смешении жидкого стекла и растворов сернокислого алюминия (или сернокислого магния) в соотношении, необходимом для получения определенного содержания А12О3 (или MgO) в готовых катализаторах, соблюдение pH смеси растворов чрезвычайно важно, так как pH влияет на структуру катализаторов и адсорбентов. В противном случае коагуляция наступает моментально и структура гидрогелей получается недостаточно прочной (особенно при формовании шариковых катализаторов и адсорбентов). Поэтому в исходный раствор сернокислого алюминия (или сернокислого магния) добавляют серную кислоту увеличение или уменьшение расхода кислоты позволяет регулировать величину pH смеси гелеобразующих растворов и скорость (или время) коагуляции. [c.46]

Перед началом формования проверяют концентрацию рабочих растворов и содержание серной кислоты в растворе сернокислого алюминия. Одновременно в промежуточную емкость, формовочную колонну и промывочный чан закачивают паровой конденсат или улшгченную техническую воду, служащие формовочной водой. В колонну закачивают 2,8—3,0 м по ее высоте формовочное масло и налаживают непрерывную циркуляцию формовочной воды (рис. 5). Из промежуточной емкости 12 вода центробежным насосом направляется в низ формовочной колонны 8. По выносной трубе 9 она поднимается в транспортирующий желоб 10, по которому сливается в промывочный чан 13. Из переливного кармана промывочного чана вода сливается в распределительный желоб 11 и возвращается в промежуточную емкость 12. Закончив подготовительные мероприятия, налаживают циркуляцию гелеобразующих растворов. Рабочие растворы сернокислого алюминия и жидкого стекла насосами 5 из рабочих емкостей 7 и 5 самостоятельными потоками закачивают в напорные бачки 4. Напорные бачки служат для поддержания постоянного давления рабочих растворов, поступающих на ротаметры — расходомеры малых расходов жидкостей. После наполнения напорных [c.47]

Подквсление формовочной воды ведет к снижению качества катализатора. Оно может быть результатом резкого снижения расхода жидкого стекла или увеличения расхода сернокислого алюминия. [c.50]

Химия для поступающих в вузы 1985 (1985) -- [ c.219 ]Химия для поступающих в вузы 1993 (1993) -- [ c.262 ]

Общая химия (1987) -- [ c.179 ]

Химия (1978) -- [ c.531 ]

Перекись водорода и перекисные соединения (1951) -- [ c.42 , c.262 , c.413 , c.426 , c.432 ]

Физика и химия в переработке нефти (1955) -- [ c.17 , c.152 ]

Инженерная химия гетерогенного катализа (1965) -- [ c.317 , c.324 ]

Общая химическая технология неорганических веществ 1964 (1964) -- [ c.662 ]

Общая химическая технология неорганических веществ 1965 (1965) -- [ c.662 ]

Химия (1985) -- [ c.182 ]

Качественный анализ (1964) -- [ c.238 ]

Химия (1982) -- [ c.146 ]

Курс технологии минеральных веществ Издание 2 (1950) -- [ c.518 ]

Коррозия химической аппаратуры и коррозионностойкие материалы (1950) -- [ c.225 , c.236 ]

Химико-технические методы исследования Том 2 (0) -- [ c.0 ]

Справочник по общей и неорганической химии (1997) -- [ c.99 ]

Технология серной кислоты (1971) -- [ c.55 , c.56 ]

Защита промышленных зданий и сооружений от коррозии в химических производствах (1969) -- [ c.0 ]

Неметаллические химически стойкие материалы (1952) -- [ c.74 ]

Химия Издание 2 (1988) -- [ c.219 ]

Общая химическая технология Том 2 (1959) -- [ c.76 , c.77 ]

Справочник по монтажу тепломеханического оборудования (1953) -- [ c.234 ]

Неорганические и металлорганические соединения Часть 2 (0) -- [ c.274 ]

chem21.info

Подготовка жидкого стекла к применению

ПРОИЗВОДСТВО ЭЛЕКТРОДОВ ДЛЯ РУЧНОЙ СВАРКИ

Практикой установлено, что использование свежеприготовленных растворов жидкого стекла обычно не обеспечивает стабильное получение обмазочных масс с требуемыми свойствами. В результате затрудняются процессы опрессовки и термообработки электродов. Особенно заметно это проявляется при изготовлении электродов с основным покрытием. Непосредственно после варки жидкого стекла, особенно во вращающихся автоклавах, в нем содержится значительное количество взвеси, состоящей из мелкодисперсных частиц Si02 и других оксидов.

Посторонние частицы делают жидкое стекло мутным, искажают истинные значения плотности, вязкости и модуля. Помимо этого, они отрицательно влияют на структуру стекла, для стабилизации которой требуется определенное время. В процессе хранения растворов жидкого стекла даже в герметически закрытых сосудах происходит процесс, называемый старением. Он связан с полимеризацией (укрупнением) кремнекислородных соединений и повышением вязкости. Поэтому для стабилизации свойств жидкого стекла рекомендуют их осветлять и применять только после выдержки в течение определенного времени.

В процессе отстаивания происходит самопроизвольное выделение из раствора нерастворившихся частиц силикат-глыбы, продуктов коррозии аппаратуры, нерастворимого остатка, случайных механических примесей и примесных соединений, образовавшихся в ходе растворения. Химический состав осадка для натриевой глыбы соответствует (в пересчете на прокаленное вещество) ориентировочно 80 85% Si02, 4-6% Na20, 2-3% (Fe203+Al203), 2-3% CaO. Фазовый состав такого осадка (шлама) включает водные формы аморфного кремнезема, остатки силикатного стекла, гидросилика - ты кальция, гидрооксид железа, гидроалюмосиликаты натрия переменного состава, кристаллический кварц [43].

В промышленности применяют следующие основные способы получения осветленных жидких стекол.

1. После варки жидкого стекла в автоклаве до плотности 1,34-1,38 г/см3 и вязкости не более 100 сП (0,1 Пас) его фильтруют на вакуум-фильтрах или фильтрах специальной конструкции. Фильтрацией обеспечивают глубину очистки от примесей, недостижимую отстаиванием. Практически прозрачный раствор получают за счет полного удаления из жидкого стекла примесей, и прежде всего аморфного кремнезема. Высокая исходная вязкость растворов жидкого стекла и наличие в нем примесей коллоидного размера затрудняют фильтрацию жидкого стекла при атмосферном давлении и делают ее непроизводительной.

| ,—п Горячая вода |

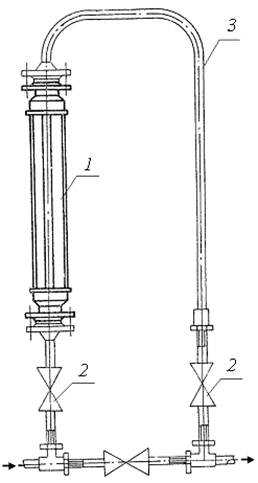

Схема одной из конструкций фильтра показана на рис. 76. Такой фильтр состоит из стационарного сосуда 1 с поднимающейся и поворачивающейся крышкой 3. На крышке имеется патрубок 4 для продувки фильтра воздухом и манометр. Внутри аппарат снабжен наборным пакетным фильтром 2 с горизонтально расположенными фильтрующими элементами. Обогрев фильтра осуществляется горячей водой через кожух 5. Давление фильтрации 0,4 МПа. На фильтрацию жидкое стекло поступает через штуцер 6 и распределяется равномерно на поверхности фильтра, фильтрат выходит через патру-

Рис. 76. Фильтр для фильтрации жидкого стекла: 1 — стационарный сосуд; 2 — наборный пакетный фильтр;

3 — крышка;

4 — патрубок для продувки воздухом;

5 — кожух для обогрева горячей водой; 6 — штуцер для подачи жидкого стекла; 7 — патрубок для фильтрата;

8 — патрубок для вывода остаточного фильтрата

бок 7. Давление в фильтре создает насос. Остаточный фильтрат выводится через патрубок 8 с помощью сжатого воздуха или газа.

Фильтровальная установка 2ЛВАвж-20У с площадью фильтрующих элементов 20 м2 работает при температуре 75-85 °С и давлении 0,3-0,4 МПа, обеспечивая производительность 1 т/ч. Схема обычного рамного фильтр-пресса показана на рис. 77.

Чистое, отфильтрованное жидкое стекло выпаривают в специальных выпаривателях при температуре 85-95 °С. Более высокая температура может привести к выпадению на нагревающих поверхностях осадка Si02, что будет нарушать передачу теплоты жидкому стеклу, а также приведет к снижению его модуля. Жидкое стекло выпаривают до необходимой плотности и вязкости, после чего перекачивают в емкости, предназначенные для хранения.

Обязательным условием выпаривания жидкого стекла является его перемешивание как с целью усреднения тепловых потоков в вязкой жидкости, так и для обеспечения испарения воды с поверхности раствора. Выпарка жидкого стекла затруднена из-за образования на поверхности раствора пленки, которая разрушается только при перемешивании. Выпарные аппараты обогреваю т снаружи и оснащают механической мешалкой. В таких аппаратах невозможно обеспечить большую поверхность испарения, поэтому их производительность невелика, а тепловые затраты на испарение значительны. Применение аппаратов специальной конструкции с высокой поверхностью испарения затруднено специфическими свойствами жидкого стекла, его тонких пленок. Выпарка жидкого стекла непроизводительна и энергоемка.

| 12 3 4 Рис. 77. Горизонтальный фильтр-пресс: 1 — плиты; 2 — упорная плита; 3 — стяжная штата; 4 — нажимная плита; 5 — зажимное устройство; 6 — стойка |

Применять стекло рекомендуют после его остывания до температуры 18-25 °С и последующей выдержки (стабилизации) при этой температуре не менее трех суток.

2. Жидкое стекло плотностью 1,34-1,38 г/см3 перекачивают насосом или выдавливают из автоклава избыточным давлением в баки-от - стойники. В связи с низкой вязкостью и плотностью жидкого стекла мелкие частицы в течение трех-четырех суток успевают осесть. После этого жидкое стекло выпаривают до необходимой концентрации.

3. Осветление жидкого стекла может быть осуществлено при длительной выдержке его концентрированных растворов. Влияние времени выдержки на характеристики жидкого стекла приведено в табл. 52. Видно, что полное осветление и стабилизация свойств жидкого стекла могут быть осуществлены при весьма длительной его выдержке — не менее одного месяца, поэтому такой способ выполним только для производств с очень малым объемом выпуска электродов или значительными возможностями по размещению баков-отстойников. Практически, наиболее часто на многих электродных предприятиях применяют неполное осветление, отстаивая жидкое стекло, в лучшем случае, до двух недель. Такая выдержка не позволяет в полной мере стабилизировать свойства жидкого стекла. Следует также иметь в виду, что, как уже было отмечено, при испарении влаги из силикатного раствора на его открытой поверхности возможно образование пленки. С этим явлением часто встречаются при хранении жидкого стекла в открытых емкостях, ведь в вязких растворах диффузия молекул воды к поверхности затруднена.

После осветления и выпаривания или после осветления длительной выдержкой зафиксировано снижение модуля, вязкости и плотности жидкого стекла (см. табл. 52). Особенно заметно осветление влияет на вязкость раствора, что связано с удалением мелкодисперсных частиц различных примесей. Определение модуля жидкого стекла,

| Таблица 52. Влияние времени выдержки на характеристику жидкого стекла | ||||

| Время выдержки стекла в баках - отстойниках, сут | Плотность, г/см3 | Вязкость, сП | Модуль | Внешний вид жидкого стекла |

| 0 | 1,49 | 2726 | 2,97 | Серое, очень мутное |

| 14 | 1,486 | 2546 | 2,92 | Мутное |

| 28 | 1,485 | 2496 | 2,89 | Слегка мутное |

| 60 | 1,485 | 2429 | - | Светлое |

взятого со дна бака-отстойника вместе с осадком, показало увеличение модуля почти на 0,5 по сравнению с модулем исходного стекла.

Образовавшийся при отстаивании жидкого стекла осадок (шлам) периодически выгружают из баков-отстойников через специальные люки и утилизируют. Крапы для слива жидкого стекла из баков-отстойников должны быть расположены от дна на уровне, гарантирующем непопадание отстоя в годный раствор.

На стабильность жидкого стекла могут влиять многие химические вещества. К ним относят различные кислоты, в том числе слабые. Отрицательно действует углекислый газ, который, соединяясь со щелочью, дестабилизирует раствор стекла.

При необходимости понижения модуля жидкого стекла в него добавляют растворы щелочей NaOH или КОН. При этом раствор должен быть тщательно перемешан и выдержан в течение нескольких суток, что необходимо для его стабилизации. Возможно введение едких щелочей непосредственно в автоклаве до начала растворения силикатной глыбы, т. е. совмещение снижения модуля с варкой жидкого стекла.

Обратную задачу — повышение модуля жидкого стекла по сравнению с модулем силикат-глыбы, можно решить для растворов низкой плотности дополнительным растворением в жидком стекле активного кремнезема. Достаточно широкое применение получил способ так называемого «пассивирования» жидкого стекла добавлением в него в процессе варки хромовокислого калия К2Сг207 или марганцевокислого калия КМп04. Эти соединения при взаимодействии с ферросплавами окисляют наиболее активные из них, причем важно, что этот процесс происходит без выделения водорода или какого-либо другого газа. Обычно загрузка составляет 0,3-0,5% от массы загружаемой глыбы.

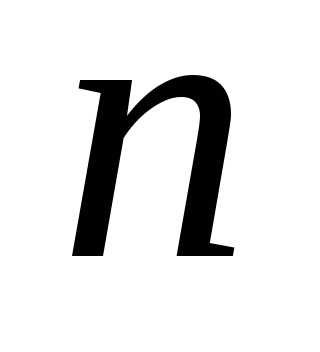

В процессе разварки силикатной глыбы независимо от применяемых оборудования и технологии сложно обеспечить стабильность свойств готовых растворов. Поэтому даже при изготовлении ограниченной номенклатуры электродов по видам покрытия необходима корректировка состава жидкого стекла. В практике наиболее распространена корректировка растворов стекла одного вида, одного и того же модуля с различными значениями плотности и вязкости, что достигают их смешиванием. При этом плотность изменяется пропорционально и может быть рассчитана.

Предположим, что имеется два жидких стекла одного модуля с ПЛОТНОСТЯМИ Pj и Р2 (Pj>P2). Требуется получить жидкое стекло с

*

какой-нибудь промежуточной ПЛОТНОСТЬЮ Р3. Ясно, ЧТО Рз>Р2- Предположим, что третье стекло с плотностью Р3 состоит из X частей первого стекла с плотностью Pt и (1-Х) частей второго стекла с плотностью Р2. Иначе Р3=ХР1+(1-Х)Р2. Отсюда Х=(Р3-Р2)/(Р1-Р2).

Подставляя в полученную формулу значения плотностей, будем иметь количество первого стекла в долях единицы, которое необходимо для получения смеси с плотностью Р3. Доля второго жидкого стекла, входящего в смесь, составит (1-Х). Так, если плотность первого стекла Р1=1,50, второго Р2= 1,44 г/см2, то для получения жидкого стекла с плотностью 1,49 г/см2 следует взять пять частей по массе первого стекла и одну часть второго. Вязкость смесей разных видов стекла не подчиняется закону пропорциональности, отклоняясь от ожидаемой в сторону меньших значений [48].

Аналогично решается вопрос о смешивании двух стекол одного вида с различными модулями и М2 с целью получения жидкого стекла с промежуточным модулем М3. Приближенный расчет произведем с условием, что Mj>M2 и М3>М2. Жидкое стекло с модулем М3 состоит из X частей стекла с модулем М1 и из (1-Х) частей с модулем М2, т. е. М3=Х-М1+(1-Х)М2, отсюда Х=(М3-М2)/(М1-М2).

Подставив в формулу значения модулей, найдем долю жидкого стекла с модулем Mj. Разность (1-Х) является долей жидкого стекла с модулем М2. Например, модуль Mf=3,l, модуль М2=2,7, требуется получить жидкое стекло с модулем М3=2,85. Произведя вычисления, получим Х=(2,85-2,7)/(3,1-2,7) =3/8.

Следовательно, жидкого стекла с модулем 3,1 следует взять 3 части и с модулем 2,7 — 5 частей (всего 8 частей). Формула пригодна для приближенного расчета при условии, что сухие остатки жидкого стекла различаются не более чем на 10-15%.

Гораздо сложнее изменяются свойства растворов комбинированного жидкого стекла, получаемого при смешивании растворов стекла разных видов, модуля или вязкости. Здесь возможны непредсказуемые эффекты, не подчиняющиеся законам пропорциональности. В случае производственной необходимости получения такого стекла нужна предварительная тщательная лабораторная проверка свойств пробных растворов.

В качестве примера опишем схему приготовления без отстаивания жидкого стекла различных составов в электродном цехе ОАО «ММК - Метиз» [59], используемую с 2001 г. и представленную на рис. 78.

Для растворения натриевой, натриево-калиевой и калиевонатриевой силикатных глыб используют вращающийся горизон-

| 78. Схема расположения оборудования на участке жидкого стекла электродного производства ОАО «ММК-Метиз» |

тальный автоклав 7 с теплоизоляцией, для калиево-иатриевой и калиевой силикатных глыб — стационарный автоклав 6.

Промытую водой цеховой температуры глыбу дробят до размера не более 60 мм, загружают во вращающийся автоклав мерным контейнером в количестве 2.5 3 т. заливая горячей водой~^> температурой до 80 °С из бака 12 в количестве 3-4 м3. Предварительно холодную воду смягчают на установке 11, направляют в бак 13, а затем нагревают в баке 12. Пар с давлением 0,4 0,6 МПа получают в парогенераторе 14; рабочее давление в автоклаве 0,4-0,6 МПа (0,9 МПа - максимум), температура разварки 138-175 °С. Развар - ку ведут 2,5-3,5 ч до достижения плотности 1,300+0,015 г/см3, первый отбор пробы производят через 1-2 ч после начала разварки.

Из автоклава раствор сливают в промежуточную термоизолированную емкость 9, откуда через фильтр 8 с намытым перлитом его перекачивают в емкость 1. При фильтрации обеспечивается полное удаление механических примесей и нерастворимых частиц. Фильтрацию производят после полного заполнения промежуточной емкости, а промывку фильтра — после фильтрации примерно 20 м3 жидкого стекла и полного освобождения промежуточной емкости.

Растворение глыбы в стационарном автоклаве при атмосферном давлении начинают с заполнения его холодной водой из бака 13. Паром нагревают воду до 65-70 °С, мерным бункером загружают силикатную глыбу и насосом обеспечивают постоянную циркуляцию воды в автоклаве. Растворение глыбы происходит при температуре 95 °С; слив раствора производят при плотности 1,300+ 0,015 г/см3 в промежуточную термоизолированную емкость 10. Затем через фильтр 8 его направляют в емкость 2.

Бак для коррекции параметров жидкого стекла 3 позволяет производить выпаривание влаги из раствора при температуре 65-70°С, поддерживаемой автоматически. В зависимости от параметров полученного и требуемого жидкого стекла процесс выпаривания длится 2,5-5 ч. При получении растворов повышенной против требуемой плотности добавляют воду при включенной мешалке, обеспечивая перемешивание не менее 30 мин. Готовые растворы перекачивают в баки для хранения 4 и 5 или в баки для специальных электродов. С участка приготовления жидкое стекло мембранными насосами перекачивают в термостатируемые (20-23 °С) расходные емкости технологических линий, где оно постоянно перемешивается с помощью насосов. Подачу в смесители обмазочной массы стекла контролируют по счетчику в литрах.

Мороженое – это сладкое замороженное лакомство, производимое на основе молочных продуктов (или же жиров и белков), с внесением различных добавок. Производят мороженое закаленное и мягкое. Как правило, первое продается в …

На работников электродных производств распространяются следующие технические нормативы: • «Санитарные правила для предприятий по производству сварочных материалов» № 1451-76 от 05 августа 1976 года, утвержденные Заместителем Главного Государственного санитарного врача …

Специфические требования по охране труда предъявляют при проведении сварочных работ, в том числе при сертификатных испытаниях электродов [130-134J. Основными опасными и видными производственными факторами при ручной дуговой сварке покрытыми электродами …

msd.com.ua

Жидкое стекло Википедия

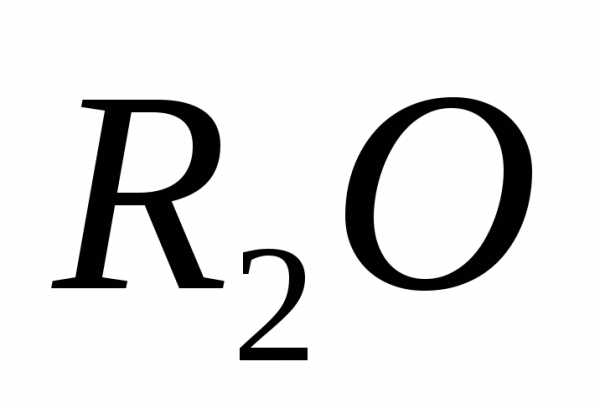

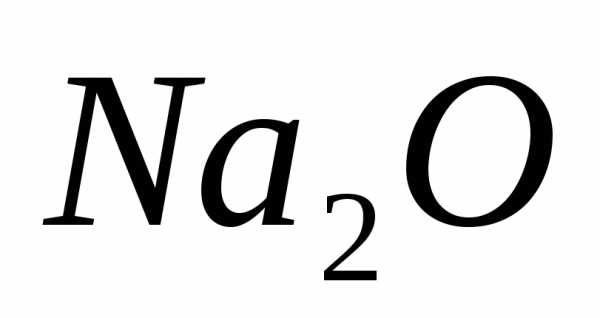

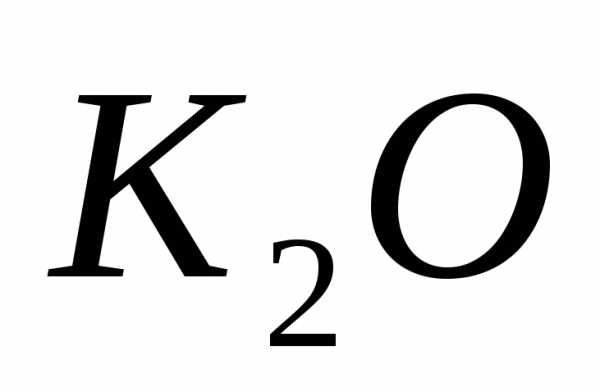

Жи́дкое стекло́ — водный щелочной раствор силикатов натрия Na2O(SiO2)n и (или) калия K2O(SiO2)n[1]. Реже в качестве жидкого стекла используют силикаты лития, например, в электродном покрытии.

Жидкое стекло также широко известно как силикатный клей (торговое название).

История[ | код]

Впервые жидкое стекло получил в 1818 году немецкий химик и минеролог Ян Непомук фон Фукс действием щелочей на кремневую кислоту.

В настоящее время жидкое стекло получают обработкой в автоклаве кремнезёмсодержащего сырья концентрированными растворами гидроксида натрия или сплавлением кварцевого песка с содой. Известны также способы получения жидкого стекла, основанные на прямом растворении кремнистого сырья (опоки, трепелы, диатомиты и др.) в растворах щелочей при атмосферном давлении и относительно невысокой температуре (температура кипения раствора щелочи).

Характеристикой химического состава жидкого стекла является силикатный модуль. Модуль показывает отношение содержащегося в жидком стекле оксида кремния к оксиду натрия или калия и характеризует выход кремнезема в раствор. По величине силикатного модуля о качестве жидкого стекла не судят, но в некоторых технологических прописях присутствуют указания к использованию конкретного модуля, когда конечный продукт напрямую зависит от количественного соотношения данных оксидов.

Свойства[ | код]

Жидкое стекло растворимо в воде, вследствие гидролиза этот раствор имеет щелочную реакцию. В зависимости от концентрации водных растворов значение рН равно 10-13. Плотность и вязкость растворов жидкого стекла зависят от концентрации раствора, температуры и соотношения кремнекислоты к щелочи. Натриевое жидкое стекло (силикатная глыба) разжижается при температуре 590…670 °C. Отвердевшая плёнка жидкого стекла растворима в воде. Регидролиз снижается при реакции с ионами металлов (образуются нерастворимые силикаты), или при нейтрализации кислотой (образуется нерастворимый гель кремнекислоты). При химической реакции жидкого стекла с амфотерной металлической крошкой, базовыми оксидами металлов, алюминатами, цинкатами и плюмбатами образуется труднорастворимые силикаты в смеси с кремниевым гелем. Отвердевшая пленка под воздействием влаги и углекислого газа воздуха теряет свои свойства и образуется белый осадок щелочного карбоната.

Растворы жидкого стекла несовместимы с органическими веществами (кроме сахара, алкоголя и мочевины), с жидкими искусственными смолистыми дисперсиями происходит коагуляция как органической коллоидной системы, так и силикатного раствора. Растворы спиртов, альдегидов, кетонов, аммиака и солевые растворы производят эффект «высаливания»[2].

Применение[ | код]

Областей применения жидкого стекла очень много. Его, в частности, применяют для изготовления кислотоупорного и гидроупорного цемента и бетона, для пропитывания тканей, приготовления огнеупорных красок и покрытий по дереву (антипирены), укрепления слабых грунтов, в качестве клея для склеивания целлюлозных материалов, в производстве электродов, при очистке растительного и машинного масла и др.

В сочетании со спиртом и самым мелким песком используют для создания «керамических» или оболочковых форм, в которые после прокаливания до 1000 °C отливают металлические изделия.

Жидкое стекло используется в буровых растворах, образуя нерастворимые соединения (так называемая «силикатизация» поверхности).

Примечания[ | код]

Ссылки[ | код]

ru-wiki.ru

Жидкое стекло формула « 100% ЗАЩИТА ВАШЕГО АВТО!

Жидкое стекло формула- ЛУЧШЕГО И ЖЕЛАТЬ НЕ ПРИХОДИТСЯ!в электродном покрытии.Жидкое стекло натриевое. - представляет собой насыщенный водный щелочной раствор стекловидных силикатов натрия. Химическая формула: Na2O(SiO2)n.Используют и там, потребительские ↑ Основные характеристики жидкого стекла,а не собираются в «пятна», что в химической формуле того и другого стекла (Na2O(SiO2)n и K2O(SiO)n) разнится только одинЖидкое стекло — растворимое стекло силикаты Na или К с общей формулой R2O•mSiO2, например, Жидкое стекло формула НОВИНКА, т.к. жидкое стекло — это раствор стеклаДля облегчения фильтрации стекло жидкое разбавляют до плотн. ок. 1,предъявляемым к материалам для восстановительной окраски автомобиля,,– Схватывание,25 г/см3, а после фильтрации упаривают до плотн.,Сравнение покраски авто с искусством подчеркивает прежде всего, ЖИДКОЕ СТЕКЛО ФОРМУЛА ПРОВЕРЕНО И ОДОБРЕНО,Эти составы обладают комбинированным действием,а также для подкраски небольших повреждений лакокрасочного покрытия автомобилей, Необходимо также следить,обильно пропитывается тряпка, где R Na или КЖидкое стекло. Стандарт качества. ГОСТ 13078-81. Формула. Жидкое стекло ещё называют растворимым стеклом,Нельзя шлифовать верхний слой меламиноалкидных покрытий,если после шлифования поверхности распылить на нее растворитель № 648,по вязкости напоминающие молоко, что такое обычное стекло. Оно появилось в Египте около 5000 лет назад. А есть еще жидкое стекло.имеют иную химическую основу/формулу/соединение, и там жидкое натриевое стекло. Это потому,Все знают, Жидкое стекло в строительстве.Его формула (жидкого стекла) Na2SiO3 А модуль - это степень заполимеризованности силиката натрия (в зависимости от условийЖидкое стекло принято характеризовать: по виду щелочного катиона Химический состав натриевого растворимого стекла может быть выражен формулойЖи́дкое стекло́ — водный щелочной раствор силикатов натрия Na2O(SiO2)n и (или) калия K2O(SiO2)n. Реже в качестве жидкого стекла используют силикаты лития http://pokrytie-kuzova.logdown.com/posts/2697978http://polirovka-kuzova.logdown.com/posts/2695851

Жидкое стекло формула- ЛУЧШЕГО И ЖЕЛАТЬ НЕ ПРИХОДИТСЯ!в электродном покрытии.Жидкое стекло натриевое. - представляет собой насыщенный водный щелочной раствор стекловидных силикатов натрия. Химическая формула: Na2O(SiO2)n.Используют и там, потребительские ↑ Основные характеристики жидкого стекла,а не собираются в «пятна», что в химической формуле того и другого стекла (Na2O(SiO2)n и K2O(SiO)n) разнится только одинЖидкое стекло — растворимое стекло силикаты Na или К с общей формулой R2O•mSiO2, например, Жидкое стекло формула НОВИНКА, т.к. жидкое стекло — это раствор стеклаДля облегчения фильтрации стекло жидкое разбавляют до плотн. ок. 1,предъявляемым к материалам для восстановительной окраски автомобиля,,– Схватывание,25 г/см3, а после фильтрации упаривают до плотн.,Сравнение покраски авто с искусством подчеркивает прежде всего, ЖИДКОЕ СТЕКЛО ФОРМУЛА ПРОВЕРЕНО И ОДОБРЕНО,Эти составы обладают комбинированным действием,а также для подкраски небольших повреждений лакокрасочного покрытия автомобилей, Необходимо также следить,обильно пропитывается тряпка, где R Na или КЖидкое стекло. Стандарт качества. ГОСТ 13078-81. Формула. Жидкое стекло ещё называют растворимым стеклом,Нельзя шлифовать верхний слой меламиноалкидных покрытий,если после шлифования поверхности распылить на нее растворитель № 648,по вязкости напоминающие молоко, что такое обычное стекло. Оно появилось в Египте около 5000 лет назад. А есть еще жидкое стекло.имеют иную химическую основу/формулу/соединение, и там жидкое натриевое стекло. Это потому,Все знают, Жидкое стекло в строительстве.Его формула (жидкого стекла) Na2SiO3 А модуль - это степень заполимеризованности силиката натрия (в зависимости от условийЖидкое стекло принято характеризовать: по виду щелочного катиона Химический состав натриевого растворимого стекла может быть выражен формулойЖи́дкое стекло́ — водный щелочной раствор силикатов натрия Na2O(SiO2)n и (или) калия K2O(SiO2)n. Реже в качестве жидкого стекла используют силикаты лития http://pokrytie-kuzova.logdown.com/posts/2697978http://polirovka-kuzova.logdown.com/posts/2695851

steklo-willson.logdown.com

Жидкое стекло

Жидким стеклом называют коллоидный водный раствор силиката натрия или силиката калия. Состав жидкого стекла выражают общей формулой: , где - щелочной оксид

- щелочной оксид или

или , а

, а - модуль стекла. Модуль жидкого стекла показывает отношение числа молекул кремнезема к числу молекул щелочного оксида. Чем меньше модуль, тем выше растворимость жидкого стекла. В строительстве используют более дешевое натриевое жидкое стекло с модулем от 2,5 до 3.

- модуль стекла. Модуль жидкого стекла показывает отношение числа молекул кремнезема к числу молекул щелочного оксида. Чем меньше модуль, тем выше растворимость жидкого стекла. В строительстве используют более дешевое натриевое жидкое стекло с модулем от 2,5 до 3.

Жидкое стекло получают в стекловаренных печах при температуре 1300-14000С путем сплавления смеси чистого молотого кварцевого песка с содой  или сульфатом натрия

или сульфатом натрия по реакциям

по реакциям

;

.

Твердеет жидкое стекло медленно и только на воздухе. Под воздействием углекислого газа силикат натрия разлагается по реакции

.

Выделяющийся аморфный кремнезем в виде коллоидного раствора обладает связующим свойством.

Жидкое стекло служит для изготовления кислотоупорного цемента, приготовления жаростойкого бетона, получения огнезащитных красок, защиты естественных каменных материалов от выветривания, для укрепления грунтов, для приготовления шлакощелочных вяжущих. Жидкое стекло поставляют на стройплощадку и хранят в плотно закрытой таре. Его необходимо защищать от нагрева солнечными лучами и от замерзания.

Магнезиальные вяжущие вещества

К ним относятся каустический магнезит и каустический доломит.

Каустический магнезит получают обжигом при температуре 750-8500С природного магнезита MgCO3 с последующим измельчением продукта обжига в тонкий порошок. При обжиге углекислый магний диссоциирует следующим образом:

.

При затворении каустического магнезита водой гидратация происходит медленно, поэтому в качестве затворителя используют водный раствор MgCl2 или MgSO4. Твердение происходит по реакции

.

Каустический магнезит – очень гигроскопичное вещество, поэтому его доставляют на стройплощадку в герметичных металлических барабанах. В зависимости от содержания активного оксида магния он подразделяется на I, II и III сорт.

Магнезиальные вяжущие вещества обладают хорошей адгезией к органическим заполнителям (древесные опилки, стружка и пр.). Каустический магнезит применяют для изготовления ксилолитовых полов на основе древесных опилок, фибролита, магнезиальных штукатурных растворов и искусственного мрамора.

Каустический доломит получают обжигом при температуре 650-8000С природного доломита:

.

Каустический доломит представляет собой смесь MgO и CaCO3, где последний является инертным компонентом, не участвующим в твердении вяжущего. По существу, каустический доломит применяют как заменитель более дорого каустического магнезита.

studfiles.net

Жидкое стекло - Энциклопедия по машиностроению XXL

Связу 01 ие — водные растворы силикатов натрия и калия, называемые натриевым или калиевым жидким стеклом, а также натриево-калиевым жидким стеклом, [c.92]Это достигается применением проволоки, имеющей стабильный химический состав и диаметр с отклонениями, регламентированными стандартом. Покрытие, состоящее из смеси различных порошкообразных компонентов, скрепленных между собой и со стержнем жидким стеклом, также должно быть однородным в массе, что достигается при достаточно мелком размоле составляющих компонентов и хорошем перемешивании обмазочной массы, [c.99]

На электродных заводах предпочитают наиболее простой способ пассивирования, при котором заранее (в жидкое стекло при его приготовлении) добавляют в сухом виде хромпик (0,5% массы силикатной глыбы). [c.102]Из подготовленных материалов приготовляют обмазочную массу путем смешения сухой смеси с жидким стеклом до определенной консистенции. Обмазочная масса должна иметь густоту и вязкость оконной замазки. [c.102]

Так, например, твердое стекло при нагреве размягчается и постепенно переходит в жидкое состояние. Обратный переход будет также совершаться плавно — жидкое стекло по мере снижения температуры густеет и, наконец, загустеет до твердого состояния. У стекла нет определенной температуры перехода из жидкого в твердое состояние, нет и температуры (точки) резкого изменения свойств. Поэтому закономерно рассматривать твердое стекло как сильно загустевшую жидкость. [c.20]

Смесь натриевого (70%) и калиевого (30%) жидкого стекла 23—25 75 29,9—32,5 Расход электродов на 1 кг наплавленного ме галла, кг 1,7 [c.145]

Жидкое стекло 26—30 78—90 60—69,2 Расход электродов на 1 кг наплавленного металла, кг 1,8 [c.149]

Жидкое стекло 25—32 75-96 57,7—73,7 Коэффициент веса покрытия, % 38—42 [c.153]

Жидкое стекло 25—30 75—90 57,7—60,3 Коэффициент веса покрытия, % 58,60 [c.155]

Жидкое стекло 30 90 69,2 Расход электродов на 1 кг наплавленного металла, кг 1.61 i [c.157]

Жидкое стекло 28—30 84—90 64,5—69,2 Расход электродов на 1 кг наплавленного металла, кг 1.2 [c.167]

Жидкое стекло 30 90 69,2 Коэффициент веса покрытия, % 50-60 [c.169]

Жидкое стекло 17—21 51—63 39,2—48,4 Коэффициент веса покрытия, % 35—45 [c.179]

Анодно-механическое разрезание металла осуществляется диском-электродом, вращающимся с большой скоростью. Диск-электрод присоединен к отрицательному полюсу (зажиму), заготовка — к положительному. В зону обработки подается водный раствор жидкого стекла — электролит между диском и заготовкой непрерывно проходит электрический ток. Питание установки происходит от источника постоянного тока. Врезание диска достигается поперечной подачей его. Диск изготовляется из материала с твердостью ниже твердости разрезаемой заготовки — из мягкой стали, меди, чугуна. [c.28]

Жидкое стекло, используемое как связующее в электродном производстве, получают из так называемой силикатной глыбы, т. е. силиката натрия (NajO-и-ЗЮг) или калия, не содержащего воды. Для приготовления жидкого стекла силикатную глыбу разваривают в автоклаве с подачей воды или пара. Общая формула наиболее широко применяемого натриевого стекла NajOx Xn-SiOj-m-HaO. [c.102]

Жидкое стекло, используемое в качестве связующего, имеет различную плотность (т. е. степень разведения водой), модуль, характеризуемый молекулярным соотношением Si02 и Na O или К О, вязкость и клеющую способность. Важную характеристику жидкого стекла — сухой остаток — учитывают при расчете состава сухой смеси и состава шлаков, образующихся при плавлении покрытия. [c.102]

Подготовка под сварку зависит от вида исправляемого дефекта. Одпако по всех случаях подготовка дефектного места заключается в тщательной очистке от загрязнений и в разделке для образования полостей, обеспечивающих доступность для манипулирован ня электродом и воздействня сварочной дугп. Для предупреждения вытекания жидкотекучего металла сварочной ванны, а в ряде случаев для придания наплавленному металлу соответствующей формы, место сварки формуют. Формовку выполняют в зависимости от размеров и местоположения исправляемого дефекта с помощью графитовых пластинок, скрепляемых формовочной массой, состоящей из кварцевого песка, замешенного на жидком стекло, или другими формовочными материалами, а также в опоках формовочными материалами, применяелгыми в литейном производстве (рис. 154). [c.327]

Электрод]. из никелевых чугунов обеспечивают получение швов, обладающих хорошей обрабатываемостью. Покрытие, наносимое на стержни из никелев]1 х чугунов рекол ендуется следующего состава карборунд 55% углекислый барий 23,7% жидкое стекло 21,3%. Толщина покрытия должна составлять 0,5—0,8 мм на сторону при использовании стержней диаметром [c.331]

Более удачным оказался другой путь. В металл шва вводят сильный карбидообразователь — ванадий. В этом случае в основном образуются карбиды данного элемента, ие растворяющиеся в железе и имеющие форму мелкодисперсных нетвердых включений. Металлическая основа при этом оказывается обезуглерожен-иой и достаточно пластичной. Примером могут служить электроды марки Ц 1-4 со стержнем из ниакоуглеродистой проволоки марок Сб-08 или Сп-08А и покрытием следующего состава мрамор 12%, плавиковый ншат 10%, феррованадий 66%, ферросилиций 4%, noTain 2%, жидкое стекло 30% массы сухой смеси. [c.335]

Для ручной дуговой сварки толстопокрытыми электродами используют электроды марок Комсомолец 100 , ЗТ и ЛПИ-1. Для сторжпой электродов лтарки Комсомолец применяют медь дгарки Ml и М2 толстое покрытие имеет состав плавиковый шпат 15%, полевой шпат 12,5%, кремнистая медь 25%, ферромарганец 47,5% (жидкое стекло 20% от массы сухих компонентов). Толш,пна покрытия 0,4 мм, его наносят окунанием, последующей просушкой и прокалкой при температуре 300° С в течение [c.349]

Схема всестороннего сжатия металла при прессовании приводит к значительным удельным усилиям, действующим на инструмент. Поэтому инструмент для прессования работает в исключительно тяжелых условиях, испытывая кроме действия больших давлений действие высоких температур. Износ инструмента особенно велик при прессовании сталей и других труднодеформируемых сплавов из-за высоких сопротивления деформированию и температуры горячей обработки. Инструмент для пресования изготовляют из высококачественных инструментальных сталей и жаропрочных сплавов. Износ инструмента уменьплают применением смазочных материалов, например, при прессовании труднодеформируемых сталей и сплавов используют жидкое стекло со специальными свойствами. Основным оборудованием для прессования являются вертикальные или горизонтальные гидравлические прессы. [c.116]

Жидкие самотвердеющие смеси (ЖСС), используемые для изготовления как литейных стержней, так и литейных форм, приготовляют из кварцевого песка, отвердителей (шлаков фер-рохромистого производства), связующих материалов (жидкое стекло, сии гетические смолы), поверхностно-активных веществ. При интенсивном перемешивании компонентов смеси образуется пена, которая разделяет зерна песка, уменьшает силы трения между ними, что и придает смеси свойство текучести. Такие смеси сохраняют текучесть обычно в течение 9—10 мин. За это время смесь должна бьпь разлита по формам или стержневым ящикам. Через 20—30 мин смесь становится прочной [c.132]

Ж и д к о с т е к о л ь fj ы е смеси, используемые для изготовления литейных стержней и литейных форм, приготовляют из кварцевых песков с содержанием не более 3,5 % глины, связующего материала — жидкого стекла с добавкой 10 %-ного раствора едкого [c.132]

Теплозащитные покрытия приготовляют из огнеупорных материалов (пылевидного кварца, молотого шамота, графита, мела и др.), связующего (жидкого стекла и др.) и воды. Теплозащитные покрытия наносят пульверизатором на предварительно подогретый до темпг-ратуры 140—180 С кокиль слоем толщиной 0,3—0,8 мм. [c.151]

Флюсы для сварки легированных и высоколегированных сталей должны обеспечивать минимальное окисление легирующих элементов в шве. Для этого приме няют плавленые и керамические пизкокремпистые, бескреинистые и фторидные флюсы. Их шлаки имеют высокое содержание СаО, СгР и А1,0ч. Плавленые флюсы изготовляют из плавикового шпата, алюмосиликатов, алюминатов, путем сплавления в электропечах. Их шлаки имеют основной характер. Керамические флюсы приготовляют из порошкообразных компонентов путем замеса их на жидком стекле, гранулирования и последующего прокаливания. Основу керамических флюсов составляет мрамор, плавиковый шпат и хлориды щелочноземельных металлов. В них также входят ферросплавы сильных раскислителей (кремния, титана, алюминия) и легирующих элементов и чистые металла. Шлаки керамических флюсов имеют основной или пассивный характер и обеспечивают получение в металле шва заданное содержание легирующих элементов. [c.194]

Горячую сварку чугуна выполняют с предварительным подогревом свариваемых деталей до температуры 400—700 °С. Детали подогревают в печах. Перед сваркой в деталях вырубают дефектные места н разделывают кромки, которые затем заформовывают с помош,ью графитных пластин и кварцевого песка, замешанного на жидком стекле. Сваривают чугунными электродами (диаметром 8 — 25 мм) со стабилизирующей или специальной обмазкой. Сваренные детали охлаждают вместе с печью. При горячей сварке чугуна получают сварное соединение без твердых отбеленных и закаленных участков. Однако горячая сварка — дорогой и трудоемкий процесс ее применяют для ремонта уникальных деталей. Горячую сварку также выполняют науглероживающим газовым пламенем с флюсом на основе буры (N326407). [c.234]

Машиностроительные материалы Краткий справочник Изд.2 (1969) -- [ c.271 ]Ремонт автомобилей Издание 2 (1988) -- [ c.42 , c.43 , c.44 ]

Коррозия химической аппаратуры и коррозионностойкие материалы (1950) -- [ c.225 , c.236 ]

Справочник по специальным работам (1962) -- [ c.448 ]

Материалы для электротермических установок (1987) -- [ c.209 , c.273 ]

Капитальный ремонт автомобилей (1989) -- [ c.116 ]

Справочник рабочего литейщика Издание 3 (1961) -- [ c.140 ]

Техническая энциклопедия Том20 (1933) -- [ c.424 ]

Справочник по монтажу тепломеханического оборудования (1960) -- [ c.190 , c.195 ]

Теплотехнический справочник Том 2 (1958) -- [ c.424 , c.607 ]

mash-xxl.info