Как выбрать и заменить крыльчатку для насоса? Как снять рабочее колесо центробежного насоса

Рабочее колесо для насоса или крыльчатка

Добрый день, уважаемые читатели блога nasos-pump.ru

Колесо рабочее

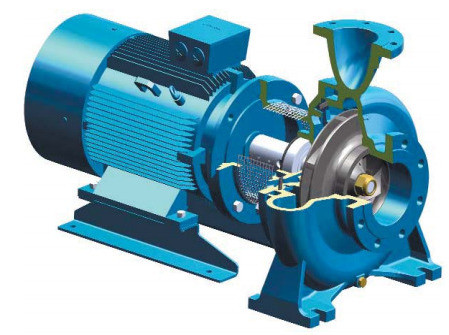

В рубрике «Общее» рассмотрим рабочие колеса для насосов или крыльчатки, как часто их называют. Рабочее колесо или крыльчатка – является основным рабочим органом насоса. Назначение рабочего колеса заключается в том, что оно преобразует вращательную энергию, получаемую от двигателя, в энергию протока жидкости. За счет вращения крыльчатки жидкость, находящаяся в ней, тоже вращается и на нее действует центробежная сила. Эта сила заставляет жидкость передвигаться от центральной части крыльчатки к его периферии. В результате этого перемещения в центральной части крыльчатки создается разрежение. Это разряжение создает эффект всасывания жидкости центральным отверстием рабочего колеса непосредственно через всасывающий патрубок насоса.

Жидкость, достигая периферии рабочего колеса, под давлением выбрасывается в напорный патрубок насоса. Наружный и внутренний диаметр, форма лопастей и ширина рабочего зазора колеса определяется при помощи расчетов. Рабочие колеса могут быть разных типов радиальные, диагональные, осевые, а также открытые, полузакрытые и закрытые. Крыльчатки в большинстве насосов имеют трехмерную конструкцию, которая объединяет преимущества радиальных и осевых рабочих колес.

Типы рабочих колес

Рабочее колесо по своей конструкции бывает открытым, полузакрытым и закрытым. На (Рис. 1) изображены их типы.

Виды рабочих колес

Открытое (Рис. 1а) колесо состоит из одного диска и лопастей, находящихся на его поверхности. Количество лопастей в таких крыльчатках чаще всего бывает либо четыре, либо шесть. Они очень часто применяются там, где необходим низкий напор, а рабочая среда загрязненная или содержит маслянистые и твердые включения. Данная конструкция колеса удобна для очистки его каналов. К.п.д. открытых колес маленький и составляет примерно 40%. Наряду с указанным недостатком открытые рабочие колеса имеют существенные преимущества, они менее всего подвергаются засорению и их легко очистить от грязи и налета в случае засорения. И еще, данная конструкция колеса характеризуется высокой износостойкостью к абразивным составляющим перекачиваемой среды (песок).

Полузакрытое (Рис. 1б) колесо отличается от закрытого тем, что у него отсутствует второй диск, а лопасти колеса с небольшим зазором прилегают непосредственно к корпусу насоса выполняющего роль второго диска. Полузакрытые колеса применяются в насосах, предназначенных для перекачивания сильно загрязненных жидкостей (илов или осадка).

Закрытое (Рис. 1в) колесо состоит из двух дисков, между которыми располагаются лопасти. Такой тип колеса наиболее часто применяется в центробежных насосах, так как они создают хороший напор, и у них минимальные утечки жидкости из выхода на вход. Изготавливаются закрытые колеса различными способами: литьем, точечной сваркой, клепкой, либо штамповкой. Количество лопастей в колесе влияет на эффективность работы насоса в целом. Кроме того, количество лопастей влияет и на крутизну рабочей характеристики. Чем больше лопастей, тем меньше пульсации давления жидкости на выходе из насоса. Существуют различные способы посадки колес на вал насоса.

Виды посадок рабочих колес

Посадочное место рабочего колеса на вал двигателя в одноколесных насосах может быть коническим или цилиндрическим. Если посмотреть на посадочное место крыльчаток в многоступенчатых вертикальных или горизонтальных насосах, а также насосах для скважин, то там посадочное место может быть, либо крестообразным, либо в виде шестигранника, либо в виде шестигранной звездочки. На (Рис. 2) изображены рабочие колеса с различными видами посадок.

Посадочные места

Коническая (конусная) посадка (Рис 2а). Коническая посадка обеспечивает простую посадку и снятие рабочего колеса.К недостаткам такой посадки необходимо отнести менее точное положение рабочего колеса относительно корпуса насоса в продольном направлении, чем при цилиндрической посадке, Крыльчатка на вал посажена жестко, и двигать ее на валу нельзя. Также следует сказать, что коническая посадка, в основном, дает большие биения колеса, что отрицательно сказывается на торцевых уплотнениях и сальниковых набивках.

Цилиндрическая посадка (Рис 2б). Такая посадка обеспечивает точное положение рабочего колеса на валу. Фиксация рабочего колеса на валу происходит за счет одной или несколько шпонок. Такая посадка применяется в вихревых насосах, и погружных вихревых насосах. Данное соединение имеет преимущество по отношению к коническому соединению за счет более точного положения крыльчатки на валу. К недостаткам цилиндрической посадки следует отнести необходимость точной обработки, как вала насоса, так и самого отверстия в ступице колеса.

Посадка крестообразная или шестигранная (Рис 2в и 2д). Данные виды посадок используется чаще всего в насосах для скважин. Эта посадка позволяет легко насадить и снять рабочее колесо с вала насоса. Она жестко фиксирует колесо на валу в оси его вращения. Зазоры в рабочих колесах и диффузорах регулируется при помощи специальных шайб.

Посадка в виде шестигранной звезды (Рис 2г). Такая посадка используется в горизонтальных многоступенчатых высоконапорных насосах и вертикальных многоступенчатых высоконапорных насосах, где рабочие колеса изготавливаются из нержавеющей стали. Это наиболее сложная конструкция посадочного места, требующая очень высокого класса обработки, как самого вала, так и рабочего колеса. Она жестко фиксирует колесо в оси вращения вала. Зазоры в рабочих колесах и диффузорах регулируются при помощи втулок.

Существуют и другие виды посадок крыльчатки на вал насоса, но мы не ставили себе цель разобрать все существующие способы. В данной главе рассмотрены виды крыльчаток наиболее часто применяемых.

Эксплуатация, обслуживание и ремонт

Как известно, рабочее колесо или крыльчатка является основным элементом насоса. Рабочее колесо определяет основные технические характеристики и параметры насоса. Срок эксплуатации и использования насосов во многом зависит от срока службы рабочих колес. На срок службы крыльчатки влияет много факторов, наиболее значимые из них, это качество выполненного монтажа и условия эксплуатации оборудования.

Качество монтажа. Казалось, что тут сложного, подключил трубу или шланг на всасывающий и напорный патрубки, заполнил насос, и всасывающий патрубок водой, включил вилку в розетку и все хорошо. Насос начал подавать воду и на этом можно пожинать плоды своего труда. Так кажется на первый взгляд, а на самом деле все намного сложнее. От качества выполненного монтажа очень сильно зависит и срок службы оборудования, и условия его эксплуатации. Самые распространенные ошибки при монтаже:

- подсоединение трубы меньшего диаметра, чем входной патрубок насоса. Это приводит к тому, что увеличивается сопротивление во всасывающей магистрали и соответственно приводит к уменьшению глубины всасывания насоса и его производительности. Заводы производители насосного оборудования рекомендуют увеличивать диаметр всасывающей магистрали на один типоразмер при глубине всасывания свыше 5 метров. Усечение диаметра всасывающего трубопровода приводит также к потере производительности насоса. Усеченный всасывающий трубопровод не в состоянии пропустить тот объем жидкости, которую может выдавать насос. Если к всасывающему патрубку насоса подсоединен шланг, то он в обязательном порядке должен быть гофрирован и подходящего диаметра; Простые шланги на всасывающий трубопровод подключать категорически запрещено. В этом случае за счет разряжения создаваемого рабочим колесом на всасывании шланг сжимается и происходит усечение всасывающей магистрали. Насос будет подавать воду в лучшем случае плохо, а в худшем совсем не подавать;

- отсутствие обратного клапана с сеточкой на всасывающей магистрали. При отсутствии обратного клапана, после выключения насоса, вода может уходить обратно в колодец или скважину. Эта проблема актуальна для насосов, у которых всасывающий трубопровод находится ниже оси всасывания насоса, или для насосов у которых всасывающий патрубок находиться под давлением, при его остановке. Осью всасывания насоса является центр всасывающего патрубка;

- провисание трубы на горизонтальном участке или контр уклон от насоса во всасывающем трубопроводе. Данная проблема приводит к «завоздушиванию» всасывающего трубопровода и соответственно, к потере производительности насоса или полностью к прекращению его работы;

- большое число поворотов и изгибов на всасывании. Такой монтаж также приводит к увеличению сопротивления во всасывающем трубопроводе и соответственно к уменьшению глубины всасывания и производительности насоса;

- плохая герметичность во всасывающем трубопроводе. В этой ситуации происходит подсос воздуха в насос, что сказывается на всасывающей способности насоса и его производительности. Наличие воздуха приводит также к повышенному шуму при эксплуатации оборудования.

Условия эксплуатации оборудования. К этому фактору относится эксплуатация оборудования в режиме кавитации и работа без протока жидкости «сухой ход»

- Кавитация. В режиме кавитации насос работает при недостатке воды на его входе. Этот режим работы оборудования полностью зависит от правильности выполненного монтажа. При недостатке воды на входе в насос за счет разряжения создаваемого рабочим колесом, в зоне перехода с низкого давления на высокое происходит так называемое «холодное кипение жидкости» на поверхностях рабочего колеса. В этой зоне начинают схлопываться воздушные пузырьки. Из-за этих многочисленных микроскопических взрывов в области с более высоким давлением (например, на периферии крыльчатки) микроскопические взрывы вызывают скачки давления, которые повреждают или могут даже разрушить гидравлическую систему. Основным признаком кавитации является, повышенный шум при эксплуатации насоса и постепенная эрозия рабочего колеса. На (Рис. 3) можно увидеть, во что превратилось латунное рабочее колесо при его эксплуатации в режиме кавитации.

Последствие кавитации

- NPSH. Эта характеристика определяет то минимальное, дополнительное значение давление подпора на входе в конкретном типе насоса, необходимое для работы его без кавитации. Значение NPSH зависит от типа рабочего колеса, от типа перекачиваемой жидкости, а также от количества оборотов двигателя. На значение минимального подпора влияют и внешние факторы, такие как температура перекачиваемой жидкости и атмосферное давление.

- Работа без протока жидкости «сухой ход». Этот режим работы может возникнуть как при отсутствии перекачиваемой жидкости на входе в насос, так и при работе оборудования на закрытую задвижку или кран. При работе без протока жидкости, за счет трения и отсутствия охлаждения происходит быстрый нагрев и закипание жидкости в рабочей камере насоса. Нагрев приводит сначала к деформации рабочих элементов насоса (трубки Вентури, диффузора(ов) и рабочего(их) колеса(с)), а затем и к полному их разрушению. На (Рис. 4) можно увидеть деформацию рабочих колес при эксплуатации насосного оборудования в режиме «сухой ход»

Последствия «Сухого хода»

Для исключения подобных ситуаций необходимо предупреждать такие случаи и устанавливать дополнительно защиту от работы оборудования в режиме «сухой ход». Об некоторых способах защиты можно узнать здесь. Также нужно проводить периодический осмотр и обслуживание оборудования чтобы увеличить срок его эксплуатации. Во время осмотра надо обратить внимание на предмет подсоса воздуха (всасывающий трубопровод) и отсутствие утечек в соединениях и торцевом уплотнении. Это особенно актуально в тех случаях, когда насосное оборудование длительный срок простаивало и не эксплуатировалось. В случае обнаружения неполадок их надо устранить самостоятельно или пригласить специалиста из сервисного центра, если, например, возникла необходимость в замене механического торцевого уплотнения. Ремонт в таких случаях будет не долгим и не дорогим. Гораздо сложнее и дороже ремонт стоит тогда, когда нужно будет поменять все внутренности насоса и, вдобавок, еще и статор перемотать. Ремонт в этом случае может стоить примерно столько, сколько стоит новый насос. Поэтому при обнаружении отклонений в работе оборудования (уменьшился напор и расход, появился шум при работе) надо тщательно обследовать и осмотреть всю систему самостоятельно и устранить неполадки. Следует добавить, что при проведении ремонта насосного оборудования, очень часто при замене рабочего колеса, можно столкнутся с такой проблемой, как его снять? Это актуально для насосов у которых рабочее колесо латунное или из норила, но с латунной вставкой либо чугунное с цилиндрической посадкой под шпонку. В процессе эксплуатации такие колеса «прикипает» к валу. Способствует этому также качество нашей воды, с большим содержанием солей жесткости или железа. Снять с вала такие колеса и при этом ничего не повредив очень тяжело. Для снятия колес, следует сначала очистить их от накипи и отложений солей жесткости при помощи средства применяемого в быту «САНТРИ» или ему подобное. Это средство прекрасно очищает внутренности насоса от отложений солей жесткости. Если после очистки рабочее колесо не снимается, следует применить «WD» средство, которое используется при проведении ремонта автомобилей или любую жидкую смазку, которая есть под рукой. За счет большой текучести жидкость «WD» проникает глубоко во все пустоты и поры, тем самым смачивая и смазывая рабочие поверхности. Затем при помощи втулки (втулка должна быть диаметром га 3-5 мм больше диаметра вала, но не выходить за пределы латунной вставки, это актуально для рабочих колес из пластика) и молотка попытаться сдвинуть рабочее колесо с его посадочного места. Обращать нужно также внимание и на сам вал, чтобы не повредить резьбу на которую накручивается гайка, крепящая рабочее колесо. Для этого втулку одеваем на вал двигателя и молотком ударяем по ней. Бить нужно с таким усилием, чтобы не повредить механическое торцевое уплотнение, которое находится на валу, сразу же за рабочим колесом. Как известно у подвижной части механического торцевого уплотнения есть пружина, которая постоянно прижимает рабочие поверхности подвижной и неподвижной частей торцевого уплотнения друг к другу. За счет сжатия этой пружины мы сможем сдвинуть рабочее колесо на 1-2 мм. по валу двигателя. Затем нам надо сдвинуть рабочее колесо по валу в другую сторону. Для этого понадобятся две шлицевые мощные отвертки. Отвертки вставляются между опорой двигателя (суппорт) и рабочим колесом напротив друг друга обязательно под перегородки лопастей (чтобы не сломать лопасти пластикового рабочего колеса). Подваживаем рабочее колесо и пытаемся сдвинуть его по валу в обратную сторону. Затем берем молоток, втулку и проделываем процедуру описанную выше. Таких попыток может быть несколько, пока рабочее колесо не снимется. Таким же способом приходилось снимать латунные и чугунные рабочие колеса. При правильном монтаже и соблюдении условий эксплуатации рабочее колесо или крыльчатка, как и сам насос могут прослужить долго и надежно в течение многих лет.

Спасибо за внимание.

P.S. Понравился пост порекомендуйте его в социальных сетях своим друзьям.

Еще похожие посты по данной теме:

nasos-pump.ru

Портал о насосах. Рабочее колесо насоса (центробежного): материал, расчет, виды

СодержаниеЧасто в сельском хозяйстве, в промышленности и в частных домах используют насосное оборудование. Их предназначение заключается в перемещении разных видов жидкости. Именно поэтому насосные агрегаты имеют много разновидностей,особое место среди которых занимают центробежные насосы.

Основной рабочий элемент этого оборудования — рабочее колесо. В данной статье подробно рассматривается понятие рабочего колеса, устройство этого конструктивного элемента, а также его виды.

Понятие рабочего колеса и его устройство

Рабочее колесо (крыльчатка) насоса — основной рабочий элемент насосного оборудования, который передаёт энергию, получаемую от мотора. Внешний и внутренний диаметр по лопаткам, форму лопаток, ширину колеса можно определить с помощью расчетов.

Главное назначение рабочего колеса насоса – генерирование центробежной силы, которая создаёт давление, которое приводит в движение поток жидкости.

В конструкцию рабочего колеса входят следующие основные элементы:

- передний (ведущий) диск;

- задний (ведомый) диск;

- крыльчатка, которая состоит из лопастей, находящихся между дисками.

Виды рабочих колес насосов

Лопасти крыльчатки насосного оборудования, зачастую, имеют изогнутость к стороне, противоположной к направлению, к которому они движутся.к меню ↑

Функции рабочего колеса насоса

Принцип работы крыльчатки: когда начинается рабочий цикл жидкость накапливается между лопастей одновременно с началом вращения крыльчатки. Под воздействием вращения появляется центробежная сила, способствующая появлению давления; затем жидкость отходит от середины крыльчатки и постепенно прижимается к стенкам. Перекачиваемая среда, под напором выводится наружу через нагнетательный патрубок, при этом в середине крыльчатки создается минимальное давление, способствующее поступлению следующей порции жидкости для крыльчатки.

Также следует обратить внимание, что данный процесс происходит циклично, благодаря этому работа насосного оборудования стабильная и бесперебойная.

к меню ↑

Виды и отличия

Рабочие колеса бывают таких типов:

- открытые;

- закрытые;

- полузакрытые.

Центробежный насос с открытым рабочим колесом на сегодняшний день практически не применяют, так как их КПД < 40%. Но на немногих землесосных снарядах давней постройки такие колеса еще эксплуатируются. Но данный тип крыльчаток имеет и преимущества.Они гораздо менее подвержены засорению, и их весьма легко можно защитить от износа стальными накладками. Также отремонтировать данный тип колес можно очень просто.

Полузакрытый тип имеет диск со стороны, которая противоположная всасыванию. Данные типы не применяются в больших грунтовых агрегатах, но применяются в небольших насосах, для которых вопрос о засоряемости является краеугольным камнем.

Закрытые типы выдают наивысший КПД, их применяют на всех современных насосных оборудованиях. Они обладают высокой прочностью, но их защита от износа и ремонт гораздо сложнее, чем полузакрытых и открытых крыльчаток.

Устройство закрытого рабочего колеса насоса

Закрытое колесо имеет от двух до шести рабочих лопаток. На его наружной поверхности дисков обычно делают радиальные выступы. Либо выступы, которые повторяют очертание лопаток.

Крыльчатки чаще всего производят цельнолитыми. Но в Соединенных Штатах Америки их иногда производят сварными, из литых деталей. В случае применения трудно обрабатываемых твердых сплавов крыльчатки, иногда, делают с отъемной ступицей, изготовливаемой из более мягкого материала.к меню ↑

Наиболее часто применяемые виды посадок

Конусная (коническая) посадка– позволяет легко установить и снять крыльчатку с вала насоса. Недостатком такой посадки является менее точное положение крыльчатки относительно корпуса насосного агрегата в продольном направлении, чем при цилиндрической посадке. На вал рабочее колесо посажено жестко, поэтому оно обездвижено. К тому же коническая посадка, как правило, дает большие биения рабочего колеса, а это, в свою очередь, негативно влияет на сальниковые набивки и торцевые уплотнения.

Цилиндрическая посадка – обеспечивает точное расположение крыльчатки на валу. Фиксация колеса на валу производится за счет 1-ой или нескольких шпонок. Данная посадка используется в вихревых насосах, и погружных вихревых насосах. Недостатком такой посадки является потребность точнейшей обработки, как вала насоса, так и самого отверстия в его ступице.

Посадка шестигранная (крестообразная) – как правило, применяется в насосном оборудовании для скважин. Эта посадка обеспечивает простую установку и снятие крыльчатки. Она прочно фиксирует её на валу в оси его вращения. Посредством специальных шайб регулируются зазоры в колесах диффузорах.

Посадка в виде шестигранной звезды -применяется в вертикальных и горизонтальных многоступенчатых высоконапорных насосных агрегатов, в которых крыльчатки изготавливаются из нержавейки. Данная конструкция является самой сложной, она требует высочайшего класса обработки как вала, так и крыльчатки. Она прочно фиксирует рабочее колесо на оси вращения вала. Зазоры в диффузорах регулируются посредством втулок.к меню ↑

Причины и симптомы поломки колеса центробежных насосов

Чаще всего причиной поломок рабочего колеса становится кавитация— парообразование и появление пузырьков пара в жидкости, что приводит к эрозии металла, вследствие присутствия в пузырьках жидкости высокой химической агрессивности газа.

Основные причиныпоявления кавитации:

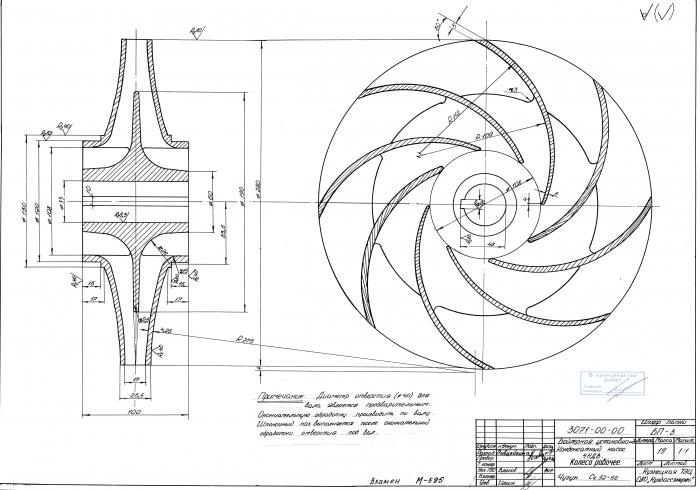

Чертеж рабочего колеса насоса

- Температура > 60°C

- Большая протяженность и недостаточно большой диаметр всасывающего напора.

- Неплотные соединения на всасывающем напоре.

- Загрязнение всасывающего напора.

Признаки поломки:

- Вибрация.

- Потрескивания во время всасывания.

- Шумы.

Совет :в случае присутствия в работе насоса вышеуказанных признаков, лучше прекратить его использование. Так как кавитация снижает КПД устройства, его напор и производительность, детали насосного агрегата становятся шероховатыми, и в последствии будет необходим ремонт или покупка нового аппарата.к меню ↑

Ремонт

Если прибор, все же отказался работать, его можно починить своими руками. Для ремонта устройства необходимо выполнить его разборку:

- Первым шагом с помощью специального съемщика снимают полумуфту.

- Следующим шагом до упора разгрузочного диска направляют ротор в сторону, которая производит всасывание.

- Помечают расположение стрелки сдвига оси.

- Разбирают подшипники, вынимают вкладыши.

- Посредством съемщика вытаскивают разгрузочный диск.

- При помощи отжимных винтов снимают рабочее колесо с вала.

Далее, чтобы произвести ремонт делается расчет рабочего колеса центробежного насоса.

В случае если материал — сталь, если колесо стерлось, то сперва его направляют, а затем вытачивают на токарном станке. При сильной изношенности колеса его снимают, после чего приваривают новое.

В случае если материал — чугун, если колесо стерлось, то необходимые места заливают медью, а потом протачивают, но чугунные колеса, как правило, просто меняют.

Шлифовка рабочего колеса насоса

Последним шагом насос собирают обратно в такой последовательности:

- Протирают детали центробежного насоса.

- Если есть заусенцы или забоины, их устраняют.

- Крыльчатку собирают на валу.

- Ставят на место разгрузочный диск.

- Устанавливают мягкую набивку сальников.

- Закручивают гайки.

- Обкатывают сальник.

- До упора разгрузочного диска в пятку подают ротор.

к меню ↑

Основные характеристики современных центробежных насосов

Наилучшими представителями современных насосов являются: погружной насос с периферийным рабочим колесом Calpeda серии B-VT, а также, самовсасывающий насосный агрегат 1СВН-80А и электронасос 1АСВН-80А.к меню ↑

Предназначение насосов CALPEDA B-VT

Насосы CALPEDA B-VT применяют для перекачки чистых (для загрязненных жидкостей можно применить полупогружные насосы Calpeda VAL или Calpeda SC) невзрывоопасных жидкостей, в которых отсутствуют абразивные, взвешенные или высокоагрессивные для материалов, из которых изготовлен насос, частицы.

Благодаря небольшим размерам эти электронасосы весьма хорошо подходят для установки в разных устройствах и аппаратах систем охлаждения, циркуляции и кондиционирования.

Эксплуатационные ограничения насосных агрегатов CALPEDA B-VT

- Температура жидкости: для воды <90 °C, для масла < 150°C.

- Температура окружающей среды< 40°C.

- Непрерывный режим использования.

Место рабочего колеса в центробежном насосе

Самовсасывающее насосное оборудование 1СВН-80А и 1АСВН-80А. применяется для перекачки не загрязненной жидкости: воды, спирта, дизельного топлива, бензина, керосина и тому подобной нейтральной жидкости вязкостью <2⋅10-5 м2 /с температурой -40 – 50 °Cи плотностью <1000 кг/м3.

Насосные агрегаты 1СВН-80А производятся правого и левого вращения, если смотреть со стороны окончания вала. В устройстве левого вращения приводной конец вала располагается со стороны всасывающего патрубка, направление движения вала идёт против часовой стрелки.

В аппарате правого вращения приводное окончание вала расположенное со стороны напорного патрубка, вращение вала идёт по часовой стрелке. Необходимо, чтоб направление движения вала совпадало с направлением стрелки на напорной секции насосного оборудования (проверяется посредством кратковременного пробного пуска привода устройства).к меню ↑

Моделирование рабочего колеса в FlowVision (видео)

nasosovnet.ru

Рабочее колесо насоса (центробежного): материал, виды

СодержаниеРабочее колесо (крыльчатка) – главная рабочая деталь насоса. Задача рабочего колеса насоса – преобразование вращательной энергии, которая выходит из двигателя, в энергию протока воды. С помощью движения крыльчатки жидкость, что находится в ней, также вращается и на нее влияет центробежная сила.

Такая сила перемещает жидкость от центра крыльчатки к ее краю. После такого перемещения в центре крыльчатки создается разрежение, что и помогает всасыванию жидкости через всасывающий патрубок устройства. Достигнув периферии крыльчатки, жидкость выходит в напорный патрубок агрегата.

Виды рабочих колес

Рабочие колеса могут быть следующих типов: осевые, радиальные, диагональные, открытые, полузакрытые и закрытые. В основном, в насосных устройствах крыльчатка трехмерной конструкции, которая соединяет плюсы осевых и радиальных колес.

Виды рабочих колес для насосов

к меню ↑Открытое

Такой тип изделия имеет один диск, который на поверхности оборудован лопастями. Таких лопастей может быть четыре или шесть. Их используют в случаях, когда нужен низкий напор, а рабочая жидкость имеет загрязнения, маслянистые включения или твердые частицы.

Конструкция открытой крыльчатки позволяет легко очистить загрязненные каналы. КПД таких крыльчаток небольшой – примерно 40%. Вместе с этим недостатком крыльчатки обладают рядом преимуществ – они не так засоряются и весьма просто очищаются от разнообразного налета. Открытая деталь устройства износостойкая по отношению к абразивным частицам рабочей жидкости (например, к песку).к меню ↑

Полузакрытое

Отличие полузакрытого изделия заключается в том, что у него нет второго диска, а лопасти с зазором примыкают к корпусу устройства, которое играет роль второго диска. Используют полузакрытые изделия для перекачки очень загрязненных жидкостей.к меню ↑

Закрытое

Конструкция закрытого изделия имеет два диска, между которыми находятся лопасти. Такая крыльчатка часто используется для работы центробежных насосов, ведь она создает хороший напор, и характеризуется малыми утечками воды из выхода на вход. Производят такие крыльчатки несколькими способами: штамповкой, литьем, точечной сваркой или клепкой. На качество и эффективность работы влияет количество лопастей. Чем больше лопастей имеет деталь, тем меньше пульсации давления воды на выходе из устройства.

Конструктивные элементы рабочего колеса

к меню ↑Вид посадки

Посадка крыльчатки на вал двигателя в одноколесных агрегатах бывает конической или цилиндрической. Посадочное место колес в горизонтальных или вертикальных насосных устройствах бывает в виде шестигранника или шестигранной звездочки, либо крестообразным.

Выделяют следующие виды посадок на вал:

- Конусная посадка. Такой вид посадки обеспечивает легкую посадку и снятие крыльчатки. Недостатком конусной посадки является не совсем точное положение колеса относительно корпуса устройства в продольном направлении. Рабочую деталь двигать на валу нельзя, ведь она жестко закреплена. Коническая посадка характеризуется большими биениями изделия, что плохо для торцевых уплотнений и сальниковых набивок.

- Цилиндрическая посадка. При такой посадке деталь находится в точном положении на валу. Закрепляется крыльчатка при помощи нескольких шпонок. Цилиндрическую посадку устанавливают в погружных вихревых и вихревых насосных агрегатах. Это соединение позволяет точнее закрепить положение крыльчатки на валу. Недостатком цилиндрической посадки является точная обработка вала прибора и отверстия в ступице крыльчатки.

- Шестигранная (крестообразная) посадка. Используется, в основном, в насосных аппаратах для перекачки воды из скважин. При этом типе посадки очень просто закрепить и демонтировать крыльчатку с вала механизма. При этом, она крепко фиксируется на валу в оси вращения механизма. С помощью шайб в крыльчатке и диффузоре можно отрегулировать зазоры.

- Посадка в виде шестигранной звезды применяется в многоступенчатых высоконапорных насосах (вертикальных и горизонтальных). Рабочие колеса для этих установок производят из нержавеющей стали. Это самая трудная посадка и требует высшего класса обработки. Втулками в диффузорах и крыльчатках регулируют зазоры.

к меню ↑

Рабочее колесо центробежного насоса

Для изготовления колес для центробежных насосов, чаще всего, используют чугун марок СЧ 20-СЧ 40. Если электронасос будет работать с химическими агрессивными веществами, колеса и корпуса центробежных насосов производят из нержавеющей стали. Для функционирования прибора в сложных режимах, которые характеризуются: долгим сроком включения; материал для перекачки имеет механические частицы; высоким напором, — для производства крыльчаток применяют хромистый чугун ИЧХ.

к меню ↑

Обточка и расчет рабочего колеса центробежного насоса

При помощи обточки колеса уменьшают диаметр для снижения силы напора, но эффективность гидравлики устройства при этом не ухудшается. При небольшом снижении КПД весьма существенно поднимается напор и подача.

Если характеристики прибора не соответствуют необходимым условиям работы в определенных пределах, стоит применить обточку. Количество обточек от производителя, как правило, не больше двух. Размер обточки варьируется от 8 до 15% от диаметра рабочей детали. Но бывают исключения, когда показатель можно увеличить до 20%.

Расчет рабочего колеса центробежного прибора не рекомендуют делать самостоятельно – это ответственный процесс, который лучше выполнять специалисту.к меню ↑

Описание центробежного насоса с открытым рабочим колесом

Открытым типом крыльчаток оборудуют как дренажные, так и фекальные устройства. Колеса такого типа можно установить над рабочей камерой агрегата и внутри камеры. При установке выше камеры крупные частицы могут свободно проходить, поэтому такую схему именуют свободновихревой.

Насосы с плавающим типом рабочих колес

Вместе с этим преимуществом, есть ряд недостатков:

- Уменьшение КПД.

- Необходимость установки более мощного двигателя.

- Слабый напор жидкости.

В дренажных агрегатах устанавливать свободновихревую схему нецелесообразно, так как они изначально предназначены для перекачки жидкости с включениями. В таких устройствах крыльчатку ставят внутри рабочей камеры. Бывает несколько видов колес открытого типа:

- с небольшими лопатками (по высоте), которые используют для установки в дренажных механизмах или в приборах со свободновихревой схемой;

- с высокими лопатками, которые применяют в фекальных насосах. Характеристики такого колеса позволяют устанавливать его там, где необходимо свободное прохождение частиц и больший напор, чем при работе свободновихревой схемы.

В основном, крыльчатка открытого типа с одной лопаткой применяется в агрегатах с режущим механизмом, когда кромка прибора играет роль ножа. На всасывающей крышке имеются звездообразные кромки, которые служат неподвижными ножами. При этом устройство выполняет сразу две функции: перекачивание воды с крупными частицами и измельчение длинноволокнистых включений. Это позволяет работать с такими жидкостями, не рискуя засорить прибор.к меню ↑

Погружной насос с периферийным рабочим колесом

Погружное устройство с периферийной крыльчаткой применяют для подачи воды из скважин с минимальным диаметром 4’’ (100 мм). Такие механизмы работают с жидкостью без твердых включений и осадков.

Заготовка рабочего колеса насоса 32Д19

Колесо изготавливают из латуни или бронзы. Особенность таких устройств – наличие радиальных лопаток на периферии крыльчатки, которые передают энергию перекачиваемой среды. Изделие устанавливается между двумя пластинами, которые сделаны из нержавеющей стали.

При цилиндрической посадке создаются маленькие зазоры внутри рабочей камеры устройства. Конструкция лопаток обеспечивает радиальную циркуляцию жидкости, которая входит в агрегат, между пластинами и лопатками крыльчатки. Это позволяет постепенно повышать давление воды при ее перемещении от заборного патрубка к выходному. Само колесо устанавливают на вал из нержавеющей стали.к меню ↑

Крыльчатка насоса 1СВН 80 А

Агрегаты 80 А предназначены для перекачивания чистых жидкостей: воды, горючесмазочных материалов, дизельного топлива, бензина и т.п. Устанавливают механизм 80 А в бензовозах, автоцистернах и подобных видах техники. Привод механизма 80 А происходит от вала отбора мощности, или от электродвигателя через коробку отбора мощности и трансмиссию. Проточная часть изготовлена из сплава алюминия.

Рабочая деталь имеет радиальные лопатки и находится в закрытом корпусе механизма цилиндрической формы. Между корпусом и крыльчаткой есть торцевые зазоры.

Технические характеристики 80 А:

- напор – 32 м;

- частота вращения — 1450 об/мин;

- высота всасывания – до 6,5 м;

- мощность – 9 кВт.

Рабочее колесо к насосу СВН-80

к меню ↑Замена основной рабочей детали

Если элемент изготовлен некачественно, возникает неравномерная нагрузка на все устройство, что может привести к нарушению равновесия проточных деталей. И это, чаще всего, приводит к поломке ротора. При возникновении подобной поломки, надо заменить крыльчатку.

Замена крыльчатки происходит следующим образом:

- Разбирается насосная часть.

- Меняется колесо или колеса (зависит от конструкции).

- Проводится осмотр и проверка остальных деталей агрегата.

- Устройство собирается и тестируется нагрузкой.

При правильной установке и соблюдении правил эксплуатации рабочее колесо, как и сам насосный агрегат, могут прослужить долго и качественно выполнять свою работу в течение многих лет.

Главная страница » Насосыbyreniepro.ru

Крыльчатка насоса (водяного): как снять?

СодержаниеЕщё с древности людям требовалось перекачивать воду. И они придумали насосы. Принцип действия был прост – механизм зачерпывал воду одним концом и переливал в другой. Времена менялись, механизмы усовершенствовались, но такой принцип водяных насосов оставался.

В современном мире используют теперь электрические насосы, а деталь, по функциям схожая с древним устройством, называется теперь крыльчатка.

Основные функции

Крыльчатка водяного насоса, или рабочее колесо, является основной деталью водогонного устройства. Она использует энергию, получаемую от двигателя, воздействует на воду и передвигает её. Так как рабочее колесо вращается, центробежная сила также воздействует на воду и переливает её. Из-за такого устройства перемещения воды с крыльчаткой называют центробежными. Большинство таких аппаратов сегодня электрические.

Крыльчатка поверхностного насоса

к меню ↑Из чего изготавливают?

Материал рабочего колеса напрямую влияет на работу помпы. Различия в весе и прочности определяют предназначение электронасоса. Больший вес затрачивает больше энергии двигателя, но зато устройство может работать с жидкостями большей плотности. Меньший вес экономней, однако, и мощность от этого падает. Также от типа материала зависит цена помпы. Также металлические элементы могут подвергаться коррозии.

Сейчас используют следующие материалы для изготовления этой части:

- сталь. Прочный материал, почти не подвержен коррозии. Весит деталь из стали в районе 150 грамм. Выбор этого материала – компромисс между производительностью и энергопотреблением;

- алюминий. Дорогой материал, но лёгкий и прочный. Не повержен коррозии. Так как он лёгкий, производительность небольшая. Но он прочнее и долговечнее чем пластик;

- пластик. Самый дешёвый, но и самый лёгкий материал. Аппараты с такой деталью будут самыми производительными, но не способными переливать что-то тяжелее воды. Материал не такой долговечный, как все другие, и рабочее колесо придётся часто менять;

- чугун. Самый тяжёлый материал. Используется в моделях, предназначенных для жидкостей большой плотности. Лёгок в изготовлении, однако срок службы не слишком велик из-за возникновения коррозии.

Выбирать материал нужно опираясь на то, для каких целей покупается прибор. Если для простого перегона воды – берите пластик, если для растительного масла или любой другой жидкости большой плотности, то чугун или сталь. Алюминий не выгоден из-за своей цены.к меню ↑

Виды

Разделяются на типы по своему строению. Выделяют 3 типа:

Закрытая крыльчатка насоса

- открытые. Представляют собой одиночное колесо, на котором высечены лопасти. Так как колесо открытое, песок, глина и другая грязь не засоряют его. Насосы с такими рабочими колёсами используются для перекачки грязной воды. Из минусов можно отметить большую потерю энергии от двигателя и низкий напор;

- закрытые.Представляют собой 2 диска между которыми есть лопасти. Из-за сложности конструкции электронасос будет часто засоряться, однако, если перекачивать чистую воду, это будет самое производительное устройство среди всех центробежных насосов;

- полузакрытые.Соединяют свойства и закрытого, и открытого типа. Сходство с последним в том, что в конструкции есть одно рабочее колесо, а от закрытого типа позаимствовано длина лопастей. В насосах с полузакрытой крыльчаткой роль второго колеса, как у закрытого типа, играет стенка насоса. Такой тип рабочего колеса обеспечивает хорошую производительность и возможность перекачивать немного загрязнённую воду. Так сказать, золотая середина между открытым и закрытым типом.

к меню ↑

Виды крепления

Энергия от двигателя к рабочему колесу передаётся через специальный вал, который крепится в центр крыльчатки. Для хорошей работы насосной станции место крепления должно быть надёжным и прочным. Оно не должно проворачиваться. Существует 4 различных видов крепления:

- конус;

- цилиндр;

- крестообразное;

- шестигранник.

Конус предназначен для лёгкой замены колеса. Используется вместе с пластиковой крыльчаткой. Так как крепление позволяет легко заменить рабочее колесо, оно не слишком надёжно. И если насосная станция будет работать с жидкостью большой плотностью, то будет теряться большое количество КПД. Но для насосов с водой это – идеальный выбор крепления.

Шестигранное крепление крыльчатки

Основное преимущество цилиндра – точное положение крыльчатки на вале. Для того чтобы рабочее колесо не проворачивалось, крепление дополняют специальными выступами. Цилиндровое крепление применяют в погружных насосах.

Крестообразное крепление – самое жёсткое из всех. Наличие четырёх выступов крепко закрепляет рабочее колесо на вале. Насос с таким креплением используют для перекачки жидкостей с большой плотностью.

Шестигранник тоже жёсткое крепление, но не такое, как крестообразное. Его преимущество – довольно лёгкая насадка крыльчатки и вместе с тем отсутствие проворачивания. Вместе с открытым колесом будет идеальным решением в насосе для перекачки грязной воды.к меню ↑

Зачем менять?

Крыльчатка – основной элемент, постоянно получающий повреждения от действия воды. Вместе с тем она является основной рабочей деталью насоса. Для удобства эксплуатации существует возможность заменить рабочее колесо. На рынке существует множество компаний, делающих запасные детали на насосные станции разных назначений.

Если вам нужен насос для перекачки воды, рассмотрите компанию Кама. Она производит крыльчатки закрытого типа для цилиндрического крепления. Они выполнены из легкого сплава стали и имеет идеальное соотношение производительности и мощности. Предназначаются эти рабочие колёса для погружных циркуляционных насосов.к меню ↑

Инструкция по замене

Для того чтобы поменять крыльчатку, нужно её сначала снять. Для этого открутите переднюю часть двигателя. Там вы увидите крыльчатку. Колесо могут удерживать специальные болты, чтобы оно не слетало. Если такие имеются, открутите их. После можно будет снять рабочее колесо.

Бывает так, что запасная часть не поддаётся простому воздействию, слишком плотно сидит и не снимается. Встаёт вопрос, как снять колесо с насоса? Для этого нужно её нагреть (если она не пластиковая). Прекрасно подойдёт паяльная лампа. После нагревания снимите крыльчатку с помощью отвёртки, не прикасаясь к ней руками.

Замена крыльчатки насоса

После можно ставить новую крыльчатку. Следите, чтобы она подошла по типу крепления и по диаметру. При установке старайтесь не повредить лопасти. Это негативно скажется на последующей работе насоса.

Ситуации, когда нужно менять крыльчатку, происходят довольно редко – раз в несколько лет. Но если она сломалась, её самостоятельная замена сэкономит вам деньги на ремонт у мастера.

Крыльчатка, или рабочее колесо водного насоса – основная деталь сегодняшних электронасосов. Для различного предназначения устройства существуют различные крыльчатки. Правильно подобранные материал и тип рабочего колеса – залог производительности и успешной работы. При поломке крыльчатку можно легко заменить самостоятельно. Это сэкономит время и деньги на ремонт у мастера.к меню ↑

Ремонт насосной станции Спрут (видео)

Главная страница » Насосыbyreniepro.ru

Рабочее колесо центробежного насоса

Изобретение относится к насосостроению и может быть использовано при конструировании погружных насосов для добычи жидкостей с механическими примесями из скважин. Рабочее колесо центробежного насоса имеет крышку и крыльчатку с криволинейными лопатками (1, 2, 3, 4), установленными с образованием чередующихся проточных межлопаточных каналов (13, 14) и непроточных межлопаточных каналов (15, 16). В каждом из непроточных каналов (15, 16) закреплены по две перегородки (5, 6) и (7, 8), из которых перегородки (5, 7) внутренние, а перегородки (6, 8) внешние, т.е. расположенные на разных расстояниях относительно центра ступицы крыльчатки. Внутренняя перегородка (5) выполнена сплошной и соединена краями с парой соседних лопаток (2, 3), внутренняя перегородка (7) выполнена сплошной и соединена краями с парой соседних лопаток (1, 4). Внешняя перегородка (6) соединена с одной лопаткой (2) из пары соседних лопаток (2, 3) с образованием с другой лопаткой (3) периферийного отверстия (17) на одной стороне непроточного межлопаточного канала (15). Внешняя перегородка (8) соединена с лопаткой (4) из пары соседних лопаток (1, 4) с образованием с другой лопаткой (1) периферийного отверстия (18) на одной стороне непроточного межлопаточного канала (16). Изобретение направлено на предотвращение быстрого износа, разбалансировки и засорения механическими примесями рабочего колеса, сокращение и стабилизацию потребления энергии приводным двигателем в пределах его располагаемой мощности и обеспечение возможности успешной насосной эксплуатации низкодебитных нефтяных и иных скважин. 5 з.п. ф-лы, 4 ил.

Изобретение относится к машиностроению, преимущественно к конструкциям погружных насосов, и может быть использовано при конструировании насосов, применяемых при добыче жидкостей, содержащей механические примеси, из скважин.

Известно рабочее колесо центробежного насоса для неоднородных сред, содержащее ведущий и ведомый диски и установленные между ними лопатки, выходные части которых имеют с рабочей стороны утолщения, частично перекрывающие межлопаточные каналы (SU 802635, кл. F04D 29/22, 1981).

Однако это устройство не позволяет получить существенно более напорный и менее расходный насос в рамках одной предоставляемой мощности и не обеспечивает возможность использования его для откачки жидкости из низкодебитных нефтяных скважин, содержащей механические примеси, с необходимым давлением нагнетания.

Известно рабочее колесо центробежного насоса, содержащее ведущий и ведомый диски с закрепленными между ними лопатками с образованием межлопаточных каналов, в которых расположены перегородки, в виде отбойных пластин, установленных под углом, равным 60-70°, выполненных с отверстиями и имеющих прямоугольное поперечное сечение. На периферии ведущего диска по оси лопаток 4 закреплены ребра диспергирования перекачиваемых неоднородных сред [SU 879029].

Однако известное колесо не позволяет получить существенно более напорный и менее расходный насос на одном и том же электродвигателе с определенной мощностью и не обеспечивает возможность использования его для откачки жидкости из низкодебитных нефтяных скважин, продукция которых содержит механические примеси.

Известно также рабочее колесо центробежного насоса, содержащее ведущий и ведомый диски с закрепленными между ними лопатками с образованием межлопаточных каналов, в которых расположены перегородки, причем каждая перегородка закреплена своими концами на боковых поверхностях смежных лопаток с образованием заглушенного участка межлопаточного канала и каждая перегородка расположена на расстоянии от входа в межлопаточный канал с образованием заглушенного участка, перегородки выполнены в виде пластин прямоугольного сечения или перегородки выполнены в виде дуг окружностей (RU 2116518, прототип).

Недостатками известного колеса являются активная турбулизация перекачиваемой среды в закрытых с одной стороны непроточных межлопаточных каналах с разрушением твердых частиц и дополнительным абразивным воздействием продуктов разрушения на лопатки, которые подвергаются неравномерному износу с обеих сторон, формированием вихрей и разрывов потока, создающих неравномерное звуковое и механическое воздействие при откачке жидкости. Отсутствует возможность создания оптимального по напору и размерам перекачиваемых частиц, т.е. по высоте лопаток, и одновременно малорасходного насоса заданной располагаемой мощности на одном и том же электродвигателе.

В основу изобретения положена задача создания конструкции рабочего колеса центробежного насоса, обеспечивающего эффективную откачку жидкости с механическими примесями, в частности, из низкодебитных нефтяных скважин.

Постановка такой задачи обусловлена тем, что, проектируя насосную технику, нередко возникает необходимость сбалансировать характеристики приводного электродвигателя (или иного двигателя) и гидравлической части. Ряд электродвигателей, как правило, стандартизован, известен, и нерационально использовать уникальный двигатель для каждой конкретной гидравлической характеристики насоса. В связи с этим целесообразно конструктивными мерами перераспределять кривую расходно-напорной характеристики в сторону повышения напора в ущерб подаче (в рамках располагаемой мощности), сохраняя при этом возможность перекачивания среды с содержанием твердых частиц достаточно крупного размера без засорения.

Основными параметрами, влияющими на гидравлические характеристики центробежного колеса и потребляемую мощность насоса, являются его диаметр D и высота Н лопатки (фиг. 4). Критичным параметром, влияющим на значение максимального напора, является диаметр D колеса. Высота Н лопатки на выходе из колеса является величиной, характеризующей способность насоса перекачивать среду с содержанием твердых частиц (например, дренажные воды), размер которых, как правило, и ограничивается значением Н.

В итоге, для того чтобы получить более напорный и менее расходный насос стандартной конструкции на одном и том же электродвигателе в рамках его располагаемой мощности, т.е. не допустить увеличения потребляемой мощности при увеличении диаметра D, пришлось бы сократить высоту Н лопатки. Это снизило бы потребительские свойства насоса, в первую очередь ограничивало бы возможность перекачивания среды с крупными загрязнениями и минимальным абразивным воздействием на лопатки.

Чтобы избежать занижения высоты Н лопатки при увеличении диаметра D и ограничении потребляемой мощности, предлагается конструкция крыльчатки рабочего колеса с частично закрытым и минимально доступным для турбулизации межлопаточным пространством колеса насоса.

Техническим результатом использования изобретения является возможность при фиксированной потребляемой мощности насоса перераспределить значения расходно-напорной характеристики в сторону повышения напора за счет увеличения диаметра D, не занижая при этом высоту лопатки на выходе Н, то есть без ухудшения потребительских свойств насоса, поскольку в межлопаточных каналах не происходит интенсивное вихреобразование и разрушение твердых частиц с воздействием на лопатки, не возникают разрывы потока, изменяющие характер движения жидкости. В результате имеется возможность не допускать потерь энергии и оптимально сбалансировать располагаемую мощность приводного электродвигателя и гидравлической части насоса. В предложенной конструкции сокращается и стабилизируется потребление энергии приводным двигателем и обеспечивается возможность успешной насосной эксплуатации низкодебитных скважин без засорения колеса механическими примесями. При этом обеспечена возможность выравнивания температур, давления и содержания растворенных веществ как в проточных, так и в непроточных межлопаточных каналах, что препятствует возникновению неравномерных радиальных и осевых нагрузок на приводном валу.

Сущность изобретения состоит в том, что рабочее колесо центробежного насоса содержит крышку и крыльчатку с лопатками, закрепленными с образованием чередующихся проточных и непроточных межлопаточных каналов, причем в непроточных межлопаточных каналах между лопатками размещены перегородки, в каждом из непроточных межлопаточных каналов между соседними лопатками размещены по две перегородки, одна из которых внутренняя, а вторая - внешняя, расположенные на разных расстояниях от оси крыльчатки, при этом одна из перегородок выполнена сплошной и соединена краями с обеими соседними лопатками, а другая перегородка соединена с одной из этой пары соседних лопаток с образованием отверстия на одной стороне непроточного межлопаточного канала.

Предпочтительно крыльчатка выполнена с четным количеством криволинейных лопаток, каждая внутренняя перегородка выполнена сплошной и соединена краями с парой соседних лопаток, а каждая внешняя перегородка соединена с одной из этих соседних лопаток с образованием с другой лопаткой периферийного отверстия непроточного межлопаточного канала.

Предпочтительно перегородки выполнены в виде участков концентричных друг другу цилиндрических поверхностей, выпуклых в направлении внешнего края крыльчатки.

Предпочтительно каждая внешняя перегородка соединена с одной стороны с периферийным концом лопатки с вогнутой стороны последней и выполнена с длиной, меньшей расстояния до соседней лопатки.

Предпочтительно каждая лопатка выполнена с высотой, уменьшающейся от внутреннего конца к периферийному концу, высота которого выбрана из условия обеспечения перекачивания среды с содержанием частиц заданного размера.

Предпочтительно крышка выполнена конической на участке сопряжения с лопатками, а крыльчатка выполнена со ступицей и снабжена осевой втулкой для соединения с приводным двигателем.

На фиг. 1 изображено рабочее колесо центробежного насоса в сборе, на фиг. 2 - конструктивная схема лопаток крыльчатки с выделением проходного сечения рабочего колеса, на фиг. 3 - конструктивная схема расположения лопаток крыльчатки в аксонометрической проекции, на фиг. 4 - вид сбоку по фиг. 2.

Рабочее колесо центробежного насоса имеет крышку 11 и крыльчатку 10 с криволинейными лопатками 1, 2, 3, 4, установленными с образованием чередующихся проточных (открытых) межлопаточных каналов 13, 14 и непроточных (закрытых) межлопаточных каналов 15, 16. В непроточных межлопаточных каналах 15, 16 попарно закреплены перегородки 5, 6, 7, 8. В каждом из непроточных межлопаточных каналов закреплены по две перегородки 5, 6 и 7, 8, из которых перегородки 5, 7 внутренние, а перегородки 6, 8 внешние (периферийные), т.е. расположенные на разных расстояниях относительно центра (оси вращения) ступицы 9 крыльчатки 10. Внутренняя перегородка 5 выполнена сплошной и соединена краями с парой соседних лопаток 2, 3, внутренняя перегородка 7 выполнена сплошной и соединена краями с парой соседних лопаток 1, 4. Внешняя перегородка 6 соединена с одной лопаткой 2 из пары соседних лопаток 2, 3 с образованием с другой лопаткой 3 периферийного отверстия (окна) 17 на одной (внешней, периферийной) стороне непроточного межлопаточного канала 15. Внешняя перегородка 8 соединена с лопаткой 4 из пары соседних лопаток 1, 4 с образованием с другой лопаткой 1 периферийного отверстия (окна) 18 на одной (внешней, периферийной) стороне непроточного межлопаточного канала 16. На фиг. 2 обозначено S - проходное сечение для перекачиваемой среды проточных (открытых) межлопаточных каналов 13, 14.

В результате общее проходное сечение колеса существенно снижено. Тем самым снижен расход колеса и, как следствие, потребляемая мощность насоса, что позволяет использовать разницу в рамках номинальной располагаемой мощности двигателя для увеличения диаметра D и напора колеса.

Крыльчатка 10 выполнена с четным количеством лопаток 1-4, а внутренние перегородки 5, 7 выполнены сплошными, размещены ближе, чем внешние перегородки 6, 8, к внутренним концам лопаток 1-4 и соединены краями с парой соседних лопаток 2, 3 и 1, 4 соответственно. При этом внешние перегородки 6 и 8 размещены ближе к периферийным концам лопаток 1-4 у внешнего края крыльчатки 10 и соединены каждая с одной лопаткой 2 или 4 соответственно из пары соседних лопаток 2, 4 с образованием периферийных отверстий (окон) 17, 18 непроточных межлопаточных каналов 15, 16.

Перегородки 5, 7 и 6, 8 соответственно выполнены в виде участков концентричных друг другу цилиндрических поверхностей, выпуклых в направлении внешнего края крыльчатки 10.

Периферийные края лопаток 1-4 размещены по дуге окружности внешнего края крыльчатки 10, диаметр D которой выбран из условия обеспечения заданного напора. Тем самым снижен расход колеса и, как следствие, потребляемая мощность насоса, что позволяет использовать разницу в рамках располагаемой номинальной мощности двигателя для увеличения диаметра D и напора колеса.

Лопатки 1-4 выполнены криволинейными и закреплены на крыльчатке 10 штифтами, или лопатки 1-4 могут быть выполнены криволинейными за одно с крыльчаткой 10.

Каждая внешняя перегородка 6, 8 соединена с одной стороны с периферийным концом одной лопатки (2, 4) с вогнутой стороны последней и выполнена с длиной, меньшей расстояния до соседней лопатки (1, 3).

Передняя и задняя поверхности каждой лопатки 1-4 выполнены в виде плавно сопряженных цилиндрических участков с образующими криволинейной формы.

Каждая лопатка 1-4 выполнена с высотой (толщиной), уменьшающейся от внутреннего к периферийному концу, высота (толщина) Н которого выбрана из условия обеспечения перекачивания среды с содержанием частиц заданного размера, а диаметр D окружности внешнего края крыльчатки 10 выбран из условия обеспечения необходимого давления нагнетания.

Крышка 11 выполнена конической на участке сопряжения с лопатками 1-4, а ступица 9 крыльчатки 10 и снабжена осевой втулкой 12 для соединения с валом приводного электродвигателя или иного двигателя (не изображен).

Рабочее колесо центробежного насоса работает следующим образом.

Крыльчатка 10 с лопатками 1-4 приводится во вращение приводным двигателем, вал которого сопряжен с осевой втулкой 12.

Перекачиваемая среда, например водонефтегазовая смесь, с механическими примесями поступает из ствола скважины в межлопаточные каналы 13, 14, образуемые лопатками 1-4, крыльчаткой 10 и крышкой 11. Основными параметрами, влияющими на гидравлические характеристики центробежного колеса и потребляемую мощность насоса, являются диаметр D крыльчатки 10 и высота Н лопатки 1-4. Критичным параметром, влияющим на значение максимального напора, является диаметр D крыльчатки 10. Высота Н лопатки 1-4 на выходе из колеса является величиной, характеризующей способность насоса перекачивать среду с содержанием целых твердых частиц (например, дренажные воды), размер которых, как правило, и ограничивается значением Н.

В заявляемом рабочем колесе через межлопаточные каналы 15, 16, образуемые лопатками 2 и 3, а также 1 и 4 перекачиваемая среда не подается, т.е. проходное сечение рабочего колеса и расход перекачиваемой среды конструктивно уменьшены с одновременным ограничением потребляемой мощности, без уменьшения наружного диаметра D колеса и высоты Н лопаток 1-4 на периферийных концах. Тем самым достигается снижение расхода насоса и, как следствие, потребляемой мощности, что позволяет использовать разницу в рамках располагаемой номинальной мощности двигателя для увеличения диаметра D и напора колеса.

При взаимодействии потока смеси с лопатками 1-4 и перегородками 5-8 перекачиваемая среда поступает только через сечения S межлопаточных каналов 13, 14, а благодаря практически перекрытым остальным межлопаточным каналам 15, 16 в последних не происходит разрушение твердых частиц, а также интенсивное вихреобразование и не возникают разрывы потока, изменяющие характер движения жидкости, так как перегородки 7-8 не допускают выход перекачиваемой среды нагнетательный патрубок (не изображен) из этих межлопаточных каналов 15, 16. В результате имеется возможность оптимально сбалансировать характеристики приводного электродвигателя и гидравлической части насоса. Между перегородкой 6 и лопаткой 3, а также между перегородкой 8 и лопаткой 1 есть лишь небольшие отверстия 17, 18 (зазоры) для заполнения закрытых межлопаточных каналов 15, 16 перекачиваемой средой с целью исключения дисбаланса вращающихся частей. Таким образом, закрытое состояние указанных межлопаточных каналов 15, 16 препятствует образованию в колесе вихрей и разрывов потока, изменяющих характер движения жидкости и вызывающих пульсации нагрузки, ведущих к ускоренному износу и сокращению срока безотказной эксплуатации. При этом обеспечена возможность выравнивания температур, давления и содержания растворенных веществ, как в проточных 13, 14, так и в непроточных межлопаточных 15, 16 межлопаточных каналах.

После прохождения через рабочее колесо продукция скважины поступает через каналы 13, 14 в нагнетательный патрубок, где приобретенная кинетическая энергия потока преобразуется в потенциальную энергию давления.

Благодаря рациональному соотношению диаметра D крыльчатки 10 и высоты Н лопаток 1-4 на периферийных концах, основанному на уменьшении суммарного проточного межлопаточного пространства колеса и стабилизации состояния среды в нем, предотвращается быстрый износ, разбалансировка и засорение механическими примесями рабочего колеса предложенной конструкции, сокращается и стабилизируется потребление энергии приводным двигателем и обеспечивается возможность успешной насосной эксплуатации низкодебитных нефтяных и иных скважин.

Испытания модельного рабочего колеса предложенной конструкции в осложненных условиях показали, что засорения колеса механическими примесями не происходит.

1. Рабочее колесо центробежного насоса, содержащее крышку и крыльчатку с лопатками, закрепленными с образованием чередующихся проточных и непроточных межлопаточных каналов, причем в непроточных межлопаточных каналах между лопатками размещены перегородки, отличающееся тем, что в каждом из непроточных межлопаточных каналов между соседними лопатками размещены по две перегородки, одна из которых внутренняя, а вторая - внешняя, расположенные на разных расстояниях от оси крыльчатки, при этом одна из перегородок выполнена сплошной и соединена краями с обеими соседними лопатками, а другая перегородка соединена с одной из этой пары соседних лопаток с образованием отверстия на одной стороне непроточного межлопаточного канала.

2. Рабочее колесо по п. 1, отличающееся тем, что крыльчатка выполнена с четным количеством криволинейных лопаток, каждая внутренняя перегородка выполнена сплошной и соединена краями с парой соседних лопаток, а каждая внешняя перегородка соединена с одной из этих соседних лопаток с образованием с другой лопаткой периферийного отверстия непроточного межлопаточного канала.

3. Рабочее колесо по любому из пп. 1, 2, отличающееся тем, что перегородки выполнены в виде участков концентричных друг другу цилиндрических поверхностей, выпуклых в направлении внешнего края крыльчатки.

4. Рабочее колесо по любому из пп. 1, 2, отличающееся тем, что каждая внешняя перегородка соединена с одной стороны с периферийным концом лопатки с вогнутой стороны последней и выполнена с длиной, меньшей расстояния до соседней лопатки.

5. Рабочее колесо по любому из пп. 1, 2, отличающееся тем, что каждая лопатка выполнена с высотой, уменьшающейся от внутреннего конца к периферийному концу, высота которого выбрана из условия обеспечения перекачивания среды с содержанием частиц заданного размера.

6. Рабочее колесо по любому из пп. 1, 2, отличающееся тем, что крышка выполнена конической на участке сопряжения с лопатками, а крыльчатка выполнена со ступицей и снабжена осевой втулкой для соединения с приводным двигателем.

www.findpatent.ru

Рабочее колесо центробежного насоса

Рабочее колесо является важнейшей деталью насоса, так как оно непосредственно осуществляет силовое воздействие на протекающую жидкость и тем самым передает ей энергию двигателя.

По своей конструкции колеса могут быть с односторонним и двусторонним входом жидкости.

Рабочее колесо с односторонним входом жидкости (рис. 33) обычно состоит из переднего (наружного) диска 1, заднего (внутреннего) диска 2 со ступицей 3 и лопаток 4, расположенных между дисками. В ступице 3 прорезается шпоночная канавка.

Рис. 33. Рабочее колесо с односторонним входом:а - общий вид; б - чертеж колеса в двух проекциях; 1 - передний диск; 2 - задний диск; 3 - ступица; 4 - лопатки.

Рис. 33. Рабочее колесо с односторонним входом:а - общий вид; б - чертеж колеса в двух проекциях; 1 - передний диск; 2 - задний диск; 3 - ступица; 4 - лопатки.

Для насосов малой производительности (ЦНШ-40, артезианские насосы и пр.) рабочие колеса с односторонним входом иногда не имеют наружного диска (колеса открытого типа). В таких насосах корпус должен прилегать к лопаткам с минимально возможным зазором, но в эксплуатации указанное требование по разным причинам не выдерживается, и работа насосов вследствие увеличения щелевых потерь часто оказывается неэкономичной. Это обстоятельство и является причиной ограниченного применения открытых колес в насосостроении.

К преимуществам насосов с закрытыми рабочими колесами следует отнести также наличие в их характеристиках пологой кривой мощности, при которой исключается перегрузка электродвигателей при всех практически возможных эксплуатационных режимах.

Лопатки рабочих колес центробежных насосов изогнуты по ходу вращения назад. Их входной край должен иметь закругление, а выходной - срез. Число лопаток обычно колеблется от 6 до 8, но специальные насосы для загрязненных жидкостей с целью увеличения сечения каналов в колесе устраивают с меньшим числом лопаток (от 2 до 4 шт.).

Рабочее колесо с двусторонним входом, представленное на рисунке 34, имеет два наружных и один внутренний диск со ступицей. Таким образом,

Рис. 34. Рабочее колесо с двусторонним входом: а - общий вид; б - чертеж колеса в двух проекциях

Рис. 34. Рабочее колесо с двусторонним входом: а - общий вид; б - чертеж колеса в двух проекциях

обе половинки являются как бы нормальными рабочими колесами с односторонним входом; конструктивно они соединены так, что одна сторона колеса представляет зеркальное изображение другой.

hydrotechnics.ru

Рабочее колесо насоса или крыльчатка, конструкции

Рабочее колесо насоса или крыльчатка, конструкции

Рабочее колесо - основной рабочий орган насоса, передающий энергию, получаемую от двигателя. Наружный и внутренний диаметр по лопаткам, ширину колеса, форму лопаток определяют расчетами.

Различают открытые, полузакрытые и закрытые рабочие колеса.Открытое рабочее колесо изображено на рис. 1-29. В современном строении колеса этого типа почти не применяют, так как к.п.д. их не превышает 40%. На некоторых землесосных снарядах старой постройки такие колеса до сих пор еще находятся в эксплуатации. Наряду с указанным недостатком рабочие колеса открытого типа имеют существенные преимущества. Такие колеса менее под вержены засорению, и их очень просто защищают от износа накладками из специальных сталей. Ремонт таких колес очень прост.Полузакрытые колеса (рис. 1-30) имеют диск со стороны, противоположной всасыванию. Такие колеса не применяют в крупных грунтовых насосах, однако в небольших, для которых вопрос о засоряемости стоит особенно остро, до сих пор некоторые зарубежные фирмы предпочитают полузакрытые колеса.

рис. 1-29

рис. 1-30

При использовании закрытых колес (рис. 1-31) получается самый высокий к. п. д., поэтому их применяют почти для всех современных насосах. Эти колеса отличаются большой прочностью, однако ремонт их и защита от износа сложнее, чем открытых и полузакрытых колес

рис. 1-31

Число рабочих лопаток колеблется в пределах от 2 до 5, редко 6. На внешней поверхности дисков закрытого рабочего колеса часто делают радиальные выступы, назначение которых будет рассмотрено ниже. Выступы иногда делают не радиальными, а повторяющими очертание лопаток.Рабочие колеса, как правило, делают цель нолитыми. В США рабочие колеса крупных грунтовых насосов иногда изготовляют свар ными из литых деталей. Иногда при применении трудно обрабатываемых твердых сплавов рабочие колеса делают с отъемной ступицей, которую изготовляют из более мягкого материала. В некоторых конструкциях к отдельно изготовленной и обработанной ступице из углеродистой стали приливают все остальное колесо из специального износоустойчивого сплава. На рис. 1-32 показаны различные способы крепления колеса на валу. Крепления типа рис. 1-32,а отличаются наличием сквозного отверстия в ступице и крепящей гайки в потоке пульпы. Такие крепления ненадежны, и поэтому их применяют все реже и реже. Иногда сквозное отверстие в ступице делают для удобства обработки, такие отверстия (рис. 1-32,г) потом заваривают.

рис. 1-32

Отверстие в ступице рабочего колеса для посадки на вал делают цилиндрическим или коническим (рис. 1-32,б и в).Цилиндрическая посадка точно фиксирует положение рабочего колеса и в этом отношении имеет преимущество по сравнению с кони ческим соединением. Недостатком цилиндрической посадки является необходимость тща тельной обработки как конца вала, так и от верстия в ступице. Снятие рабочего колеса с вала при цилиндрических посадках нередко сопряжено с большими трудностями.Коническая посадка не требует такой точ ности обработки. Достаточно выдержать одну и ту же конусность при обработке отверстия и конца вала. Конусность обычно делают в пределах от 1:10 до 1:20. Конусная посад ка обеспечивает простоту посадки и снятия рабочего колеса. Однако необходимо отметить, что такая посадка, как правило, дает большие биения колеса, что особенно вредно при саль никовом уплотнении на ступице, так как при водит к быстрому износу набивки. К недостат кам конусной посадки следует отнести также менее точное, чем при цилиндрической, поло жение рабочего колеса относительно улитки в продольном направлении. Правда, эту неточность в определенных пределах можно устранить. Для этого нужно переместить вал насоса в продольном направлении, что предусмотрено в ряде конструкций. Шпонки, служащие для соединения рабочего колеса насоса с валом, делают призматической формы из углеродистой стали. В современном землесосостроении все шире и шире применяют винтовой способ соединения рабочего колеса с валом (рис. 1-32,г). Такой способ хотя и сложен в изготовлении, но зато удобен в эксплуатации. Для свинчива ния рабочего колеса при электрическом приво де применяют пуск двигателя в обратном на правлении при застопоренном колесе. При дизельном приводе применяют несложные приспособления. Винтовой способ посадки рабочих колес на вал широко применяют в США. Там применяют двух- и трехзаходную резьбу тра пецеидальной формы. Этот же способ соединения в последние годы начали применять гол ландские землесосостроительные фирмы. В СССР этот способ применен в конструкции грунтового насоса к землесосному снаряду ти па 1000-80. Эту же конструкцию применяют в крупных грунтовых насосах серии Гр, напри мер в насосах 20Гр-8т и 28Гр-8т.На рабочее колесо грунтового насоса во время работы действуют значительные силы, стремящиеся стянуть его с вала. Силы эти являются результатом разности давлений на передний и задний диски рабочего колеса, из менения направления потока внутри рабочего колеса и давления на участок колеса против ступицы. Осевую силу при сквозных отвер стиях в ступице воспринимает хвостовик вала. При несквозных отверстиях эти силы воспринимают болты, притягивающие торец ступицы рабочего колеса к специальному кольцу на ва лу насоса. Кольцо делают или разъемное по диаметру, надеваемое в специальную выточку в вале, или же цельное, навинчивающееся на вал. Навинчивающееся кольцо сложнее в изготовлении, но обеспечивает лучшее крепление колеса и не ослабляет вал выточкой, необхо димой для посадки разрезного кольца. Кро ме того, в неразрезном кольце могут быть сделаны отверстия с нарезкой для снятия рабоче го колеса с вала при помощи отжимных болтов, что нельзя сделать при разрезном кольце. Шкундин Б.М. Оборудование гидромеханизации земляных работ. Учебник для учащихся гидроэнергетических, энергетических и энергостроительных техникумов.М.,"Энергия",1970.240 с.

tehicom.com.ua