Арболит: технология изготовления, состав, пропорции, оборудование, ГОСТ. Производство арболита

технология изготовления, состав, пропорции, оборудование, ГОСТ

На данный момент в строительстве наиболее часто применяются современные материалы, такие как арболитовые блоки. Они пришли на смену стандартному кирпичу или природному камню – ракушняку. Арболит, технология изготовления которого может быть разнообразной, обладает отличными свойствами и определенными техническими характеристиками.

Что это такое?

Арболит – современный строительный материал. В середине 20 века он стал пользоваться огромной популярностью. Большую роль в этом сыграла его стоимость и размер блока. Он может заменить по параметрам несколько кирпичей. Все это дает возможность сэкономить на возведении строения.

Представляет собой этот материал легкий бетон. Он не создает дополнительной нагрузки на фундамент здания. Стоит учитывать тот момент, что арболит имеет пористую структуру.

Совет: чтобы такой материал прослужил длительный промежуток времени, необходимо в кратчайшие сроки выполнить его внутреннюю и внешнюю отделку.

Что входит в состав арболита?

По своему приципу изготовления довольно прост материал арболит. Состав, технология изготовления основывается на применении:

- портландцемента или сульфатного цемента;

- древесных опилок или стружки;

- химических добавок и специальных связующих элементов;

- жидкости в определенной пропорции;

- целлюлозного сырья и минеральных добавок.

Разновидности материалов из арболита

Есть два строительных материала из арболита:

Они обладают аналогичными свойствами и характеристиками. Различия есть только в размерах и сфере применения. Например, арболитовые блоки могут быть использованы в строительстве зданий и сооружений. Но тут есть определенные нюансы. Профессионалы не рекомендуют из данного материала возводить строение высотой более двух этажей. Обусловлено это тем, что структура арболита под воздействием своего же веса может деформироваться.

Арболитовые плиты могут быть использованы в утеплении здания. Их монтируют как изнутри строения, так и снаружи. Они являются отличным изоляционным материалом с довольно маленькой массой.

Преимущества арболитовых блоков и их размеры

Материал арболит, технология изготовления (ГОСТ 19222-84) которого подразумевает не только соблюдение определенного состава и структуры строительного материала, но и полное совпадение с указанными в законодательном документе параметрами, позволяет ускорить сроки строительства. Стандартными размерами арболитовых блоков является 25х25х50 см. Благодаря этому появилась возможность возводить здания гораздо быстрее.

Арболит имеет определенные характеристики:

- негорюч;

- практичен в применении;

- экологически чистый;

- долговечный;

- прочный;

- не изменяет свою структуру под воздействием солнечных лучей;

- свободно выдерживает низкие и высокие температуры.

Также стоит отметить, что арболит благодаря своей структуре хорошо удерживает тепло внутри строения, отлично может принимать изогнутые формы, легко разрезается.

Преимущества арболитовых плит

У плит из арболита есть такие же технические характеристики и функциональные возможности, как и у блоков. Возможные размеры:

- 100х150 см;

- 100х125 см;

- 50х100 см.

Могут быть и другие параметры при индивидуальном изготовлении материала.

Технологии изготовления материала

Как сделать арболит? Технология изготовления может быть разной. Все зависит от условий, в которых производится материал. Можно сделать арболит:

- в домашних условиях;

- на заводе.

Важно: при самостоятельном изготовлении арболита стоит помнить, что есть определенные пропорции всего используемого сырья. Их нужно соблюдать, чтобы добиться высокой прочности строительного материала.

Заводское производство арболита

Изготовлением такого строительного материала занимаются только профессионалы. Заводской арболит, технология изготовления, пропорции которого отличаются техническими характеристиками и параметрами от самодельного, будет в несколько раз качественнее.

Важно не только в теории знать, что такое арболит, технология изготовления и оборудование для которого описаны в данной статье, но еще и иметь практические познания в этой области.

Для работ по изготовлению арболитовых блоков или плит понадобится:

- формы с определенными размерами;

- правильно приготовленный состав;

- вибростол;

- камера для сушки.

Также в заводском производстве применяются специальные смазывающие средства, которые помогают вытащить из форм без деформации блоки или плиты. Время сушки материала зависит от его состава и размеров.

Самостоятельное изготовление материала

Материал арболит, технология изготовления которого своими руками практически не отличается от заводской, довольно популярен. Просто некоторые действия, которые на серийном производстве выполняются автоматически, дома нужно будет выполнять самостоятельно.

Довольно прост в самостоятельном изготовлении арболит. Технология изготовления своими руками этого строительного материала подразумевает использование:

- форм;

- состава;

- бетономешалки;

- подручного инструмента.

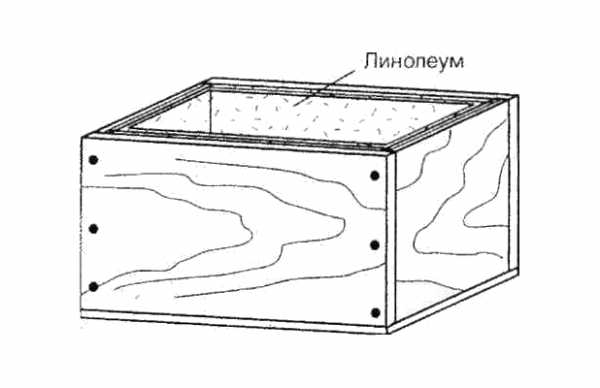

Формы для арболита должны изготавливаться либо из листового металла, либо из древесины.

Совет: лучше всего в домашних условиях сделать деревянные формы, которые менее дорогостоящие и более практичные.

Внутри форма обивается линолеумом или плотной пленкой. Это даст возможность сделать параметры блока или плиты прямолинейными. Поверх таких материалов наносится смазывающее средство.

Состав, который будет заливаться в формы, изготавливается в бетономешалке.

Совет: сразу все ингредиенты раствора засыпать в емкость для перемешивания не стоит. Могут образоваться комки. Лучше всего все добавлять постепенно.

После качественного замеса раствора можно заливать его в формы. Делать это нужно при помощи ведра или другой емкости. Равномерно в формах распределять состав можно с помощью простой деревянной палки. Такие действия заменяют работу вибростола. Затем формы с раствором выносятся на улицу или в специальное помещение, которое предназначено для сушки материала. При хорошей погоде на улице арболит может высохнуть за несколько часов. А так средний период, который помогает арболиту «окрепнуть», составляет 24 часа.

Далее из формы путем выстукивания вытаскиваются арболитовые блоки или плиты. Они после этого должны немного полежать, чтобы привыкнуть к окружающему климату.

Совет: использовать данный материал, который был изготовлен самостоятельно, можно только через несколько дней.

Общие рекомендации по изготовлению

Так как у такого материала, как арболит, технология изготовления может быть разной, то сразу следует определиться не только с параметрами будущего материала, но и с его составом. Ни в коем случае не стоит экономить на том или другом ингредиенте. Все это только негативно скажется на прочности и характеристиках.

Можно также проконсультироваться со специалистом в области изготовления арболита. Он может подсказать некоторые нюансы производства.

fb.ru

Производство арболита

Производство арболита

Производство арболита — один из наиболее эффективных и рентабельных способов использования древесных отходов, так как технология изготовления этого древесно-цементного камня относительно проста и не требует больших капитальных вложений.

Технология изготовления арболита на целлюлозосодержащем заполнителе, в основном, включает те же операции, что и обычного легкого бетона на пористых заполнителях, однако с некоторыми специфическими особенностями.

Технология производства арболита

Технология производства арболита в основном включает те же операции, что и технология обычного бетона на пористых заполнителях. Однако, органический целлюлозный заполнитель как специфический материал вносит свои коррективы во все технологические операции.

Технологическая схема производства арболита состоит из следующих стадий:

- Дробление и подготовка заполнителя по гранулометрическому составу;

- Замачивание древесной щепы в воде, приготовление раствора хлорида кальция;

- Дозировка компонентов арболитовой смеси;

- Приготовление арболитовой смеси.

1. Дробление и подготовка заполнителя по гранулометрическому составу

Кусковые отходы древесины измельчаются и выдерживаются в кучах под навесом не менее 1 месяца при положительной температуре. Выдержанные отходы древесины превращают в щепу на рубительных дисковых или барабанных машинах.

Производство заполнителя для арболита сводится к измельчению древесины до получения фракционного состава: 10...20 мм — 70%; 5...10 мм — 30%. Лучшие результаты дает специально приготовленная по типовой схеме дробленка из кусковых отходов древесины, дровяного сырья (получение щепы на рубительных машинах, а затем ее измельчение и гомогенизация на молотковых мельницах).

Основное преимущество барабанной рубительной машины перед дисковой — широкий, универсальный спектр применения. Практически весь древесный ассортимент — кругляк, отторцовка, горбыль, рейка, обрезки, кривоствольная и тонкомерная и даже предварительно раздробленная древесина — может быть переработан этой машиной.

2. Замачивание древесной щепы в воде, приготовление раствора хлорида кальция

Полученную древесную щепу направляют в бак для замачивания в воде.

Замачивание длится около 6 часов при гидромодуле не ниже 1:10, температура воды 20 °С.

Предварительная гидротермическая обработка целлюлозосодержащего и заполнителя с целью его облагораживания способствует существенному улучшению физико-механических свойств арболита.

Набухание в воде продолжается только до точки насыщения волокна, т. е. до влажности, составляющей 30%. Процесс этот сопровождается явлением разбухания, что выражается в увеличении размеров отдельных элементов и объема древесины в целом.

Хлорид кальция направляют в бак с водой для растворения.

Пенообразователь также готовят в специальном агрегате.

3. Дозировка компонентов арболитовой смеси

Для обеспечения высокой стабильности состава и однородности приготовляемой арболитовой смеси большое значение имеет точность дозирования компонентов и качество их перемешивания.

Древесную дробленку необходимо дозировать объемно-весовым способом, при этом следует корректировать дозу с учетом насыпной плотности. Древесная дробленка в момент подачи на дозирование должна иметь положительную температуру.

Воду и растворы химических добавок (хлорид кальция) дозируют автоматическими объемными дозаторами турбинного типа, которые могут работать как в цикличном, так и в непрерывном режимах. При этом допускается добавки дозировать весовым дозатором для воды.

При назначении дозировки воды и заполнителей учитывают влажность дробленки и вносят соответствующие поправки на расход воды и заполнителя.

Дозировку цемента производят на автоматических весовых дозаторах.

Последовательность загрузки смесителей составляющими арболитовой смеси:

1) древесная дробленка,

2) цемент,

3) вода. Вода может заменяться водным раствором химической добавки и должна подаваться по трубопроводу с регулируемой подачей через расходомер.

4) растворы химических добавок подаются в течении всей загрузки

4. Приготовление арболитовой смеси

Все компоненты арболитовой смеси направляют в смеситель принудительного циклического действия, для получения однородной массы. Смешение компонентов осуществляют в бетоносмесителе.

Хлорид кальция вводят непосредственно в смеситель путем дождевания с помощью дозатора и системы перфорированных трубок – распылителей. В этом случае можно точно дозировать добавку и равномерно распределить её, что позволяет улучшить физико-механические свойства арболита.

Все компоненты тщательно перемешивают в течение 10 минут. Получают смесь умеренной жесткости.

Далее арболитовая смесь идёт по назначению.

Вы смотрели: Производство арболита

Возможно, Вас заинтересует: Производство арболитовых блоков

Поделиться ссылкой в социальных сетях

Оставить отзыв или комментарий

stroykaa.ru

Бизнес план производства арболитовых блоков. Свой цех с нуля.

Арболит в народе еще называют древесным кирпичом. Это недорогой, а главное экологически чистый материал, который используется при малоэтажном строительстве или в качестве утеплителя для несущих стен. В его состав входит деревянная щепа или стружка, цемент и вода. А для организации всего бизнеса на производстве арболита, вам потребуется совсем немного оборудования, которое можно будет окупить в течение года.

Если говорить о процентном соотношении состава этих блоков, то в большинстве случаев стружка занимает около 60% – 85%, а цемент 15% – 40%, в зависимости от рецептуры.

Где брать сырье?

Содержание статьи

Наверное, это один из наиболее часто задаваемых вопросов, который касается этой бизнес идеи. Основным материалом, из которого изготавливаются эти блоки – это отходы от древесного производства (опилки, стружка). Часто это сырье можно купить по невысокой цене, или же и вовсе доставать бесплатно. За счет такой экономии, получается и невысокая себестоимость произведенной единицы блока, а рентабельность при этом растет. Главное подписать договор с несколькими деревообрабатывающими предприятиями, для того чтобы иметь стабильный поток нужного сырья для бизнеса на арболите.

Преимущества материала

В строительстве арболит позиционируется как материал для возведения малоэтажных конструкций, с отличными техническими показателями. К тому же ценник его ниже чем, скажем того же газоблока, что тоже играет важную роль для многих клиентов. Вот основные плюсы, которые вам нужно знать об арболите.

1.) Этот материал является экологически чистым, что в свою очередь привлекает клиентов, которые заботятся о здоровье своей семьи.

2.) Такие блоки при правильной технологии изготовления не подвергаются действию грибка и гниению, а также с ними удобно производить любые нужные операции – распил, шлифовка.

3.) Высокие звуко и теплоизоляционные характеристики.

4.) Высокие показатели огнестойкости. Из такого материала можно строить объекты, которые имеют повышенный показатель пожарной безопасности.

5.) За счет своей структуры, которая состоит из пор, обеспечивает конвекцию воздуха в помещении, а также нормальный уровень влажности.

6.) Арболит достаточно легкий, и здания, построенные с его использованием достаточно долговечны.

7.) Хорошая рентабельность, простой процесс производства, а также минимальная себестоимость.

Весь этот перечень характеристик и обеспечил арболиту популярность на рынке строительных материалов.

Из таких блоков возводят не только жилые дома, но и летние кухни, подсобные помещения, гаражи и прочее.

Документы

Перед тем как запустить производство вам нужно зарегистрироваться как ИП или как юр. лицо. Вторым шагом станет подбор системы налогообложения и указание ОКВЭ на деятельность.

Из разрешительной документации нужно будет еще разрешение от СЭС и пожарного надзора.

Поскольку данный вид деятельности подразумевает под собой подключение рабочих (4 разнорабочих, бухгалтер, менеджер по продажам), вам нужно будет оформить их и платить ежемесячные взносы.

Не забудьте заключить договор аренды или купли-продажи на помещение.

Технология производства арболитовых блоков

Стоит сразу отметить, что арболитовые блоки бывают также разных марок, которые в зависимости от процента в составе древесной стружки используются для различных целей. Например, марки: М5, М10, М15 используются для утепления стен, а от марки: М25, М35 для возведения несущих конструкций.

Для запуска технологического процесса вам нужно будет следующее сырье:

- цемент марки 400 или 500.

- деревянная щепа и опилки.

- химические смеси для обработки древесины.

- вода.

К примеру, для изготовления 1 куб.м. арболитного блока марки М15 используют следующую рецептуру:

- щепа — 240-300 кг.

- цемент — 250-280 кг.

- химические смеси — 12 кг.

- вода 350-400 л.

Для следующих марок, уменьшают объем щепы и увеличивают процент цементного состава.

Сам технологический процесс производства можно разделить на несколько этапов:

- загрузка отходов древесины в устройство для рубки. Также сюда добавляют сернокислый алюминий или хлористый калий и прочие химические добавки, для обработки древесины. В установке производит разрубка отходов до необходимых размеров.

- далее в смесительную установку (бетономешалку) кроме щепы добавляют цемент и воду. На этом этапе получаем готовую арблитную смесь.

- готовый раствор разливают по пресс формам, и с помощью ручной трамбовки производится ее уплотнение. Если позволяет бюджет для этого этапа покупают вибростол.

- после завершения предыдущего процесса, блоки извлекаются из формы и отправляются в сушильную камеру на 2-3 дня.

- перемещение готовых блоков можно производить только через неделю. А сам материал можно использовать для строительства только через месяц.

Как видите, производство арболита, как бизнес не содержит в себе каких-то сложных технологических решений. Здесь главное соблюдать рецептуру и этапы трамбовки и сушки блоков в целом.

Помещение

Для небольшого цеха нужно будет арендовать как минимум 200 кв.м. 50 кв.м. площади, из которых выделить на цех, 75кв.м. на сушильную камеру и 75 кв.м. на складские помещения для готовой продукции.

Помещение должно быть вентилируемым, а также нужно, чтобы была подведена холодная вода. Обязательно наличие электросети 380В.

Не забывайте о системе пожарной безопасности, а также видеонаблюдении и охранной сигнализации. Это снизит риски потери оборудования, и вы точно будете спать спокойней.

Оборудование

Комплект оборудования можно покупать либо в формате готовой производственной линии, либо формировать его самостоятельно. К тому же можно сэкономить, покупая б/у установки, и снизить ценник на оборудование до 40%. Но нужно внимательно смотреть на степень износа станков и просчитывать реальную выгоду от такого шага.

1.) Смесительная станция — $3750.

2.) Ручные трамбовки — $500/комплект. Или же вибростол – $700 за шт.

3.) Пресс формы — $120 за штуку. Для начала вам нужно будет закупить около 25 – 35 штук. Приблизительная сумма будет около $3600.

4.) Камера для сушки продукции – $8000.

5.) Устройство для рубки щепы — $4600.

6.) Поддоны для готовой продукции — $1000.

7.) Машина для транспортировки готовой продукции на поддонах (при наличии достаточного финансирования). В общие расходы мы не будем включать этот пункт.

Общая сумма – около $21 450.

Ту же сушильную камеру, которая съедает львиную долю бюджета, на первых порах можно не покупать и использовать для этого просто сухие помещения с отоплением, а со временем уже задуматься о таком профессиональном оборудовании.

Рынки сбыта

Наилучшим решением будет наладить оптовый сбыт продукции. В таком случае вы сможете работать с большими объемами.

Реализовывать можно на:

- оптовые и розничные базы и магазины строительных материалов;

- напрямую через менеджеров продаж с личными связями;

- через объявления в СМИ.

Но не стоит полностью отказываться от розничных продаж. Ведь даже частный клиент при постройке дома может закупать неплохие партии блока, да еще и по розничной цене. Поэтому тут, скорее всего, нужно комбинировать и то и другое. И очень большую роль в росте продаж будет отыгрывать менеджер по реализации арболита.

Расходы на бизнес

Какой же бизнес план без расчета основных затратных частей. Тут стоит выделить что в случае с арболитом стартовый капитал нужен совсем небольшой, и при этом его всегда можно подкорректировать за счет покупки того или иного оборудования. Мы будем разбирать покупку сразу готовой производственной линии.

Базовые затраты:

- покупка и наладка оборудования – $21000

- ремонт в помещении и подвод нужных коммуникаций – $80 на 1 кв.м.

- закупка сырья – $8000

- оформление документов – $200

Ежемесячные вложения:

- арендная плата за помещение – $9 — $12 за 1 кв.м.

- коммунальные платежи

- налоги – от $150

- заработная плата – от $200 на одного сотрудника

- транспортные расходы – $100

Стоимость ежемесячного содержания бизнеса можно снизить за счет работы в своем помещении, или же сокращении штата сотрудников, для более эффективного использования рабочей силы в целом.

Сколько можно заработать?

Допустим, что объем вашего производства будет равен 450 куб.м. арболита в месяц. Так в случае реализации по оптовой цене, которая в среднем равна $40/куб.м. тогда сумма выручки составит – $18000 в месяц. При розничной реализации ($50/куб.м.) выйдет – $22500.

Из этих сумм можно вычесть ежемесячные расходы, а также себестоимость производства блока. Чистая прибыль будет в районе $5000 – $7000.

Окупаемость бизнеса при таких объемах продаж составит около 9 – 14 месяцев.

Выводы. Заработок на арболитовых блоках – это вполне реализуемая бизнес идея малого производства, которая при сравнительно небольших денежных вложениях может приносить хороший доход. Важно только найти рынки сбыта и закупить хорошее оборудование для получения качественных блоков, а далее можно масштабировать бизнес.

Есть опыт работы в этом сегменте рынка? Ждем ваших отзывов и рекомендаций.

biznes-club.com

Арболит - технология изготовления

Чтобы получить арболит, нужно четко следовать технологическому процессу, иначе будут допущены ошибки, способные негативно сказаться на качестве итогового продукта. Получение превосходных эксплуатационных свойств, возможно только в том случае, если производитель знает, что такое арболит технология изготовления, и соблюдает все пропорции и характеристики компонентов, участвующие в процессе изготовления.

Так как арболитовые блоки обладают сравнительно небольшой массой, из них сооружаются конструкции, которые не оказывают сильного воздействия на фундамент. Застройщики получают возможность экономить на формировании фундамента и на прочих строительных работах, которые необходимы при возведении объектов из кирпича или бетонных плит.

Свойства и состав арболита

Благодаря своей пористой структуре, арболитовый блок выгодно отличается от многих других строительных материалов, так как обладает меньшим весом при больших габаритных размерах. С помощью арболита быстро возводятся объекты различной степени сложности, и остается только провести отделочные работы. В составе арболитовых блоков находится:

- портландцемент,

- связующие элементы,

- древесные опилки,

- химические добавки,

- целлюлозное сырье,

- жидкость в необходимом объеме.

Если соблюдается арболит технология изготовления, то на выходе получаются арболитовые блоки или арболитовые плиты. По свойствам данные материалы отличий практически не имеют, но зато отличаются габаритные размеры и сфера использования данных элементов.

Строить из арболита допускается различные сооружения, но они не должны превышать двух уровней, потому что данному материалу присуща склонность к деформациям под действием чрезмерных нагрузок. Зато арболитовыми плитами утепляют множество строительных объектов, причем их монтаж производится и с наружной стороны здания, и с внутренней.

Габаритные размеры и сферы применения изделий из арболита

Арболитовые блоки обладают габаритными размерами: 25х25х50 сантиметров. При помощи этих блоков быстро возводятся объекты, и кроме того, для арболита характерны:

- долговечность,

- прочность,

- устойчивость к солнечным лучам,

- устойчивость к перепадам температуры,

- экологически чистый материал,

- практичность.

Если арболит технология изготовления используется для получения плит, то производитель должен выдерживать следующие габариты изделия:

- 100х150 см;

- 100х125 см;

- 50х100 см.

Допускаются и другие размеры, но значительно реже, если делается индивидуальный заказ.

Как изготавливается арболит?

Производство материала осуществляется, как в заводских, так и в домашних условиях, и если выдержаны количественные параметры всех элементов, участвующих в производственном процессе, то получается арболит с присущими ему свойствами. Естественно, что более высокое качество имеют арболитовые блоки и плиты, которые изготавливаются на заводе на специальном оборудовании.

В основном заводские процессы автоматизированы и постоянно осуществляется контроль за производством. В процессе изготовления применяются специальные формы, сушильная камера и вибростол.

Чтобы добиться оптимального результата, необходимо использование смазывающих веществ, так как после получения плиты или блока их нужно извлекать из форм. Если этого не делать, изделие способно потерять правильную конфигурацию, а значит, получится брак.

Но все-таки в домашних условиях тоже есть возможность получать арболитовые изделия, но для этого придется все процессы выполнять вручную, пользуясь специальными приспособлениями и инструментом. Для получения данного материала потребуется:

- Бетономешалка,

- Форма из листового металла или из пиломатериалов,

- Компоненты для замешивания.

Специалисты рекомендуют использовать формы именно из древесины, так как они отличаются практичностью и обходятся недорого. Нужно только сбить из досок необходимую форму, обшить изнутри пленкой, чтобы исключить прилипание смеси к дереву, а затем заливать раствор, выдерживая параметры.

Не следует забывать про специальную смазку, чтобы не испортить арбонитовые блоки при изъятии из деревянной формы. При загрузке компонентов в формы нужно соблюдать последовательность и не спешить загружать ингредиенты в полном объеме, так как это негативно скажется на качестве и прочности блока.

Сушить плиты придется в естественных условиях, так как обычно дома отсутствуют специальные сушильные камеры – если повезет с погодными условиями, блок сформируется и высохнет в течение нескольких часов.

dnevnik-stroika.ru

Арболит технология производства. Арболит своими руками.

Арболитовый блок (опилкобетон) представляет собой достаточно интересный строительный материал, который относится к категории легких бетонов и состоит из смеси цемента с различными составляющими древесного происхождения. В роли заполнителя здесь выступает органический материал, такой как щепа, опилки, солома и прочие отходы древесного происхождения. Примечательно, что этот строительный материал является далеко не новинкой, поскольку был изобретен еще 40 лет назад, однако до сих пор широко применяется в частном жилищном строительстве.

Несмотря на появление новых строительных материалов, арболитовые блоки обладают рядом достоинств, которых нет у других стройматериалов. Дело в том, что получаемый кирпич представляет собой достаточно легкий, но весьма прочный элемент, который помимо всего прочего не боится деформации. В случае длительного воздействия высокой нагрузки, арболитовый блок может немного изменить свою форму, однако органическая составляющая основного наполнителя не даст ему треснуть или поломаться. Ни один другой строительный материал не обладает таким интересным и очень полезным свойством. Причем самое главное заключается в том, такой блок может восстанавливать свою форму после деформации, и никаких трещин в нем не появится.

Дом, построенный из арболитовых плит, получается теплым, сухим и прочным. Опилкобетон обладает хорошими теплоизолирующими свойствами и является легкообрабатываемым материалом, причем резать его можно обычной ножовкой. Будучи весьма прочным и легким в обращении, с ним может работать один человек, обходясь без помощников. Одним из главных преимуществ опилкобетона состоит в возможности изготавливать этот строительный материал своими руками. Удобный в обработке материал арболит технология производства которого доступна практически всем, может стать отличным материалом для утепления полов, возведения перегородок, а также постройки небольшого хозяйственного помещения или гаража.

Технология изготовления.

Обычно стандартные блоки опилкобетона имеют размеры 25x25x50 см, что позволяет достаточно удобно и быстро производить его кладку. Для того чтобы самостоятельно сделать арболитовые блоки необходимо соорудить форму, в которой будет застывать жидкая строительная масса. Короб можно соорудить из досок, толщиной2 см, внутри которого желательно проложить полиэтиленовую пленку, которая обеспечит небольшую агдезию и позволит вытащить застывший блок без особого труда.

Что касается арболитовой массы, то ее готовят следующим образом: в равном соотношении берут пилки и стружки, после чего тщательно перемешивают их между собой. Если они являются достаточно свежими и еще не до конца высохли, то в них обязательно добавляется известковый раствор, в котором они выдерживаются несколько дней.

Это позволит удалить содержащиеся в органических остатках сахарные вещества, что даст возможность хорошо противостоять процессам гниения и разложения материала. В качестве связующего вещества в арболитовых блоках используется портландцемент М400, куда в обязательном порядке добавляется ряд компонентов, способствующих повышению пластичности, огнестойкости и устойчивости к процессам разложения. В качестве таких добавок используются жидкое стекло, гашеная известь, сернокислый алюминий и кальций. Вначале замешивается растворимое стекло и известь, которые тщательно перемешиваются между собой с добавлением небольшой части воды. После этого получившимся раствором заливается смесь опилок, стружек и цемента. В результате этого мы получаем жидкую массу, которую можно заливать в формы.

Интересно, что и в плане расхода материала применение этой технологии является наиболее экономным вариантом при возведении дома или пристройки. Для заполнения 10 форм таких блоков вам потребуется приблизительно 1,5 мешка цемента марки М400 (что составляет 75-80 кг), 55-60 ведер стружек с опилками (85-90 кг), 2 кгжидкого стекла,2 кгизвести, а также130 лводы.

Итоги

Таким образом, мы видим, что арболит своими руками может выполнить любой хозяин. Крепкий и надежный строительный материал, отличающийся хорошей устойчивостью к атмосферным осадкам, а также хорошей теплоизоляцией обеспечит в вашем строении отличные условия для проживания вас и ваших близких.

Уважаемые читатели, комментируйте статью, задавайте вопросы, подписывайтесь на новые публикации - нам интересно ваше мнение :)

Статьи, которые Вам будут интересны:

nashakrepost.ru

Производство арболитовых блоков: станки, оборудование

Технологии изготовления арболита своими руками и промышленным методом не должны иметь особых различий в наличии и последовательности следующих технологических процессов для подготовки сырья:

- производство щепы – если производство щепы осуществляется на месте, то для этой операции необходимым оборудованием является щепорез, для изготовления арболита выбирают агрегат производительностью, сопоставимой объёмам производства готовой продукции. Для производства арболитовых блоков наилучше подходит древесина хвойных видов деревьев;

- просушка материала – для качественной просушки, древесный материл выдерживают на открытом воздухе в течение трёх месяцев. Временами материал переворачивают для лучшей просушки нижних слоёв;

- придание древесине биологической стойкости – делают это для препятствия её гниению уже будучи в составе арболитовых блоков. Для этого удаляют из щепы сахар и минерализируют её при помощи обработки в растворе гашеной извести, хлористого кальция, сернокислых алюминия или кальция, жидкого стекла. Раствор может быть как однокомпонентным, так и комбинированным. Щепу выдерживают в растворе в течение четырёх суток, перемешивая по три раза на день. Объёмное соотношение в смеси должно составлять пять частей щепы и одна раствора.

Необходимое оборудование для производства арболитовых блоков

От предполагаемой производительности будет зависеть, какое оборудование необходимо применять и, соответственно, его цена. Стоит понимать, что чем более высока технологичность всего процесса, тем менее выраженными будут недостатки арболита.

В любом случае Вам понадобится:

- растворосмеситель, лучше принудительного действия;

- станок для вибрационной трамбовки либо ручной инструмент для трамбовки;

- формы для блоков с подставками к ним.

Перечисленный набор – это самый минимум, и он больше подходит для домашней мини-фабрики. Если же продукцию планируется выпускать в промышленных масштабах, то необходима целая производственная линия, где уже не обойтись без вибрационных столов, дорогостоящих смесительных, транспортировочных, сушильных и прочих установок и станков.

Совет прораба: при изготовлении арболитовых блоков своими руками можно прибегать ко всяческим хитростям для снижения цены оснащения. К примеру, можно собственноручно изготовить формы для заливки при помощи досок, которые сколачиваются вместе. Затем они оббиваются из внутренней стороны фанерой и покрываются слоем гидроизолирующего материала, будь то полиэтиленовая плёнка, линолеум или что-то другое, что не пропускает воду. Если вы решили провести собственноручное изготовление форм для арболитовых блоков, то стоит знать, что считаются стандартными их размеры — 20-30*20*50 сантиметров, но, конечно же, они могут иметь и другой размер, на Ваше усмотрение.

Также можно приспособить какой-либо вибрирующий инструмент для виброусадки смеси, помещённой в формы.

Фото: вибростанок

Форма для арболитового блока

Изготовление арболитовых блоков

Для начала необходимо приготовить смесь для производства арболитовых блоков, которая должна состоять из трёх частей древесной составляющей, четырёх частей воды и трёх – цемента. В имеющееся у Вас смесительное оборудование ингредиенты загружаются в очерёдности, соответствующей изложенной выше. В норме образовавшаяся смесь должна выглядеть рассыпчатой, но в то же время сохранять форму, приобретённую сжатием в руке.

Далее, полученный арболит помещают в форму для формирования блока. Излишки удаляют шпателем либо мастерком, форму накрывают крышкой и в течение пяти-десяти секунд подвергают вибротрамбовке. Лучше, когда операция проводится при помощи специального вибрационного станка, но можно обойтись ручной трамбовкой либо же модернизированным Вами виброинструментом.

Следующий этап производства – это сушка арболита. Для сушки с блока снимают форму, при этом он остаётся на подставке формы, на ней он и остаётся до полного затвердевания и высыхания. Также для повышения прочности изделий можно их заворачивать в плёнку на срок до десяти дней, для более медленной влагопотери.

Подводя итоги, можно сказать, что производство арболитовых блоков вполне возможно в домашних условиях, даже без использования дорогостоящих вибрационных станков и другого подобного оборудования, что значительно снижает цену на налаживание производства. С другой стороны, есть чёткая зависимость между ценой оборудования и качеством готовой продукции, снижение одного показателя неминуемо тянет за собой вниз второй, даже при соблюдении тончайших аспектов технологии.

Видео

2bloka.ru

Производство арболита | Первый арболитовый завод

Арболит признан специалистами наиболее подходящим и перспективным материалом для различного рода строительства. Бетон и древесина его основные компоненты. За счёт этих составляющих арболит имеет следующие важные свойства: прочность, долговечность, безопасность и отличная теплоизоляция.

Значительная экономия при строительстве достигается благодаря лёгкой обработке строительных блоков. Блоки арболита одинаково хорошо используются, как при возведении стен, так и при создании перегородок в зданиях.

Вы решили построить дом из арболита, тогда Вам нужен проверенный поставщик строительных блоков. Мы производим и занимаемся поставками арболита и других сопутствующих материалов для строительства уже более 10 лет. Поэтому мы занимаем уверенную позицию на строительном рынке и по достоинству оценены многочисленными покупателями продукции из арболита.

При производстве арболитовых блоков мы руководствуемся следующими нормативными документами:

ГОСТ 19222-84 «Арболит и изделия из него. Общие технические условия»; ГОСТ Р 54854-2011 «Бетоны легкие на органических заполнителях растительного происхождения»; СН 549-82 «Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита»

В самом общем виде наш производственный процесс состоит из такой последовательности действий.

1. Производство арболита начинается с тщательного отбора древесного сырья. В своем производстве мы используем только сосну или ель, так как в этих породах содержится меньше всего сахаров. Чтоб полностью исключить попадания в арболит гнили, излишней закоренности и ненужных примесей, при производстве щепы мы используем так называемую обрезь - кромку доски, которую срезают при доработке досок. Далее сырье подается в рубительную машину марки «Шредер» производительностью до 30м3 в час, в которой сырье сначала рубиться, затем дробиться и отсеивается на специальной колибровочной сетке. Таким образом, размеры частиц щепы для производства арболитовых блоков по длине составляют - 30 мм, по ширине 10 мм, по толщине - 5 мм. Содержание примеси коры в измельченной древесине не более 7%, по массе сухой смеси заполнителей.

2. Полученная щепа с помощью объемного дозатора подъемником загружается в смеситель. А затем добавляется раствор миниральных добавок полученных предварительным смешиванием. Щепа с раствором перемешивается в течении 5 минут. Затем в смеситель дозированно подают цемент марки ПЦ500Д0. Это самый лучший, прочный цемент, он чистый и не содержит в себе добавок минеральных примесей в том числе песка. Перемешивание продолжается в течении 2-2,5 минут. Готовая смесь подается в металлическую пресс-форму, установленную на вибропрессе поэтапного вибропрессования ВПВ-1500/ВПВ-1500У, где происходит вибропрессование и формование.

3. После завершения уплотнения, пресс-формы с блоками подаются на участок вызревания. Через 1 – 2 суток производим распалубку форм. За это время цемент схватиться, блок наберет определенную прочность и сохранит отличную геометрию. Далее арболитовые блоки укладываются на поддон и переносят в теплый склад, где они сохнут при температуре +20 (+ - 2) °C в течении 8-9 суток.

4. Высушенные блоки на поддонах упаковываются и вывозятся в склад где хранятся до момента отгрузки на строительную площадку. Арболит отпускают потребителю не ранее, чем через две недели при сухой погоде, и три недели – при влажной. При этом влажность самого блока не должна превышать 25 % по массе.При производстве арболитовых блоков мы руководствуемся следующими нормативными документами:

ГОСТ 19222-84 «Арболит и изделия из него. Общие технические условия»; ГОСТ Р 54854-2011 «Бетоны легкие на органических заполнителях растительного происхождения»; СН 549-82 «Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита»

Производить арболит сложно, но мы делаем это идеально!!!

Мы не изобретали арболит. Этот уникальный строительный материал изобрели еще в 30-е годы прошлого века. Наша заслуга в том, что мы не даем о нем забыть и постоянно совершенствуем. В 2014 году нами были разработаны и выпущены не имевшие аналога, конструкционные блоки: вентиляционный и блок перемычка. Неизменно высокое качество арболитовых блоков наиболее важный аспект нашей работы. И благодаря этому присутствует стабильный спрос на наши товары.

Постоянный экспертный контроль арболитовых блоков проходит на всех этапах производства. Продукция регулярно испытывается на соответствие требованиям строительных материалов, что подтверждено лицензиями и сертификатами.

С 2015 года мы начинали производство и продажу арболитовых термопанелей. Они предназначены для утепления стен и полов. Монтаж полов из данных термопанелей решает ряд проблем по выравниванию пола, его утеплению и подготовке под финишное покрытие. А использование термопанелей для стен совместно с деревянным каркасом, позволяет быстро и недорого произвести монтаж перегородок и строительство любых помещений.За счет сформированной на готовом элементе замковой системы и укладке элемента внахлест исключаются мостики холода, облегчается монтаж термопанелей, отсутствуют перепады на стенах и полах, что положительно отражается на финишной отделке.Арболитовые термопанели для пола и стен в сравнении с другими половыми и стеновыми материалами имеют ряд достоинств:

-быстрый монтаж,-мгновенная эксплуатация,-легкость в обработке,-хорошее качество готового покрытия,-низкая теплопроводность, малый вес,-низкая стоимость кв.м.,-экологичность,-негорючесть.

Также прошли испытания и сертификацию теплый кладочный шов и теплая штукатурная смесь.

Мы гарантируем качество арболитовых блоков. Этот факт подтверждён тем, что часть изготовленных арболитовых блоков мы использовали при строительстве домов для собственного проживания.

Также мы выгодно отличаемся от других производителей тем, что очень ценим наших клиентов и стараемся обеспечить максимальный уровень обслуживания. Честная сделка и соблюдение сроков – залог дальнейшего плодотворного сотрудничества. Клиенты с радостью рекомендуют нас знакомым.

Мы всегда готовы ответить по телефону на любые интересующие Вас вопросы о ценах, сроках поставки и свойствах арболитовой продукции.

www.arbolit-zavod.ru