Справочник химика 21. Схема калорифера

Установка калориферов

Количество просмотров публикации Установка калориферов - 556

Классификация калориферов

Лекция №14 Устройства для нагревания воздуха

План

14.1. Классификация калориферов

14.2. Установка калориферов

14.3. Расчет калориферов

Нагревание воздуха в системах вентиляции и кондиционирования осуществляется:

а) в калориферах;

б) при контакте воздуха с нагретой водой;

в) при смешивании с горячим воздухом.

В двух последних случаях происходит изменения (повышение) влагосодержания воздуха.

Нагревательный прибор, предназначенный только для нагрева воздуха, без изменения влагосодержания, называют калорифером.

По виду теплоносителя калориферы бывают огневыми, водяными, паровыми и электрическими.

Наибольшее распространение имеют водяные и паровые калориферы, которые подразделяют на гладкотрубные и ребристые; последние, в свою очередь, подразделяются на пластинчатые и спирально- навивные.

По направлению движения потока теплоносителя различают одноходовые и многоходовые калориферы.

Схема установки калориферов по воздуху выбирается, исходя из того, чтобы массовая скорость воздуха в живом сечении калорифера была в пределах=4-8 кг/(с . м2). Схема установки по воздуху должна быть параллельной и последовательной. В первом случае воздух встречает на пути сопротивление только одного калорифера при сравнительно небольшой скорости, а во втором случае он преодолевает сопротивление нескольких последовательно расположенных калориферов при значительно большей скорости, чем в первом случае (так как живое сечение для прохода воздуха меньше).

Из теории теплообмена известно, что с увеличением скорости среды увеличивается коэффициент теплообмена. Τᴀᴋᴎᴍ ᴏϬᴩᴀᴈᴏᴍ, в случае если сравнивать схемы установки калориферов по воздуху, то с одной стороны мы имеем относительно низкое сопротивление проходу воздуха, но и низкую интенсивность теплообмена (параллельная установка) и, с другой стороны, высокое сопротивление, но и высокую интенсивность теплообмена. В связи с этим параллельная установка применяется тогда, когда требуется нагреть большое количество воздуха на небольшую разность температур, а последовательная необходима для большей степени нагрева воздуха.

В калориферной установке приточной камеры все калориферы должны быть одинаковыми по типу, модели и номеру.

Для регулирования теплоотдачи калорифера и изменения температуры нагрева предусматривают устройство обводного клапана. При применении теплоносителя пара установка обводного канала обязательна, т.к пар не поддается качественному регулированию (высока вероятность замерзания). При теплоносителе воде установка обводного канала возможна, но необязательна.

Обвязка калориферов трубопроводами осуществляется по двум схемам -последовательно и параллельно.

При теплоносителе паре применяется только параллельная схема обвязки.

При теплоносителе вода для увеличения теплоотдачи и уменьшения площади нагрева следует отдавать предпочтение последовательной схеме движения воды по трубкам, при которой скорость воды составляет 0,2-0,4 м/с , однако нужно учитывать, что при дальнейшем увеличении скорости воды теплоотдача увеличивается незначительно, а гидравлическое сопротивление резко возрастает.

При определенных условиях (недостаточная скорость движения воды или недостаточное давление пара) возможно замерзание калориферов. Для предотвращения этого крайне важно принимать поверхность нагрева без излишнего запаса и достаточную скорость движения воды в трубках, предусматривать утепленный клапан.

Расчет площади поверхности нагрева калориферов систем вентиляции и кондиционирования воздуха, совмещенных с воздушным отоплением и запроектированных для подачи наружного воздуха в количествах, необходимых для вентиляции в течении холодного периода года, следует производить принимая расчетные параметры Б. Действительный расход тепла, подводимого к калориферу, определяется по сумме расхода тепла на отопление и вентиляцию, соответствующих расходу при расчетной температуре наружного воздуха в холодный период года по расчетным параметрам Б.

Калориферы первого подогрева систем кондиционирования воздуха и приточных вентиляционных систем с увлажнением приточного воздуха при теплоносителе воде нужно проверить на режимы эксплуатации, соответствующие наружной температуре и температурам в точках излома графика температур воды в тепловых сетях, и на температуру воды на выходе из калорифера.

Стоит сказать, что для нагрева воздуха как правило. применяют биметаллические и стальные пластинчатые калориферы, обогреваемые паром или водой.

При теплоносителе воде для первоначального регулирования могут устанавливаться обводные клапаны с ручным управлением. При определении размера обводного клапана исходят из условия: потеря давления в клапане при пропуске через него всего воздуха должна равняться потере давления в калориферах.

При теплоносителе паре для регулирования температуры воздуха крайне важно устанавливать перед калориферами сдвоенные клапаны (регулируемые автоматически или вручную), которые при открывании обвода прикрывают проход воздуха через калорифер.

При теплоносителе воде для предупреждения замерзания воды в калориферах, нагревающих воздух с температурой — 3 °С и ниже, следует:

· скорость воды в трубках калориферов принимать не менее 0,12 м/с при расчетной температуре наружного воздуха по параметрам Б и при 0°С;

· калориферы с вертикальными трубками устанавливать строго вертикально, а с горизонтальными – строго горизонтально во избежание скопления в них воздуха;

· калориферы соединять по прямоточно-перекрестной схеме: подавать теплоноситель в первый ряд калориферов по ходу воздуха и удалять из последнего ряда, хотя это в какой-то мере ухудшает теплоотдачу калориферов;

· тепловой поток выбранного калорифера принимать не превышающим расчетный более чем на 10%;

· во всех верхних точках обвязки калориферов (при теплоносителе воде) ставить воздухосборники, а не воздушные краны;

При теплоносителе паре для предупреждения замерзания конденсата в калориферах, нагревающих воздух с температурой — 3 °С и ниже, тепловой поток выбранного калорифера устанавливать не превышающим расчетный более чем на 10% и предусматривать:

· установку конденсатоотводчиков не менее чем на 300 мм ниже патрубков калориферов, из которых стекает конденсат;

· удаление конденсата от конденсатоотводчиков самотеком до сборных баков;

· автоматическое прерывание вакуума внутри калориферов, возникающее в результате дросселирования подачи пара и его конденсации при температурах ниже 100°С.

В северной строительно-климатической зоне для предупреждения замерзания воды в калориферах в дополнение к мерам защиты, допускается при соответствующем обосновании применять калориферы для подогрева рециркуляционного воздуха или устраивать обводной воздуховод с калорифером для частичного подогрева наружного воздуха перед поступлением его в основные калориферы системы.

Калориферные установки следует проектировать составляя их из минимального числа калориферов с арматурой, обеспечивающей регулирование производительности по теплу.

При работе на теплоносителе воде крайне важно предусматривать возможность независимого отключения и опорожнения отдельных калориферов, рядов или групп калориферов (на больших установках).

В многорядных калориферных установках, работающих на паре, запорную арматуру рекомендуется размещать так, чтобы можно было выключать отдельные ряды калориферов.

referatwork.ru

Калориферы схема устройства - Справочник химика 21

Схема устройства такой сушилки представлена на рис. 1б9 Здесь материал в вагонетках перемещается, как это указано стрелками, слева направо, свежий же воздух при помощи вентилятора 7 поступает через канал а, где нагревается за счет горячего отработанного воздуха, проходящего внутри ребристых труб калорифера к. Подогретый воздух проталкивается поперек канала, поступает в отверстие Ь и затем через канал, находящийся под полом сушилки, при помощи вентилятора 2 в канал с, где снова подогревается и снова проталкивается через сушилку, поступая в канал , и т. д. В конце сушилки отработанный воздух поступает в трубы калорифера Д,4, [c.431] Контейнер с древесиной устанавливают над калорифером на съемные поперечины из швеллеров № 16. Схему устройства и габарит контейнера с прижимными винтами смотри на рис. 7-3. [c.269]Наиболее простыми пневмосушилками являются пневмотрубы, в которых осуществляется прямолинейное, чаще всего восходящее, движение материала совместно с потоком транспортирующего газа. Схема наиболее простой пневмосушилки представлена на рис. 4.1 и 4.2. Сушилка состоит из вертикальной трубы (1), в которую нагнетается воздух при помощи вентилятора (2). Подогрев воздуха осуществляется в калорифере (3). При сушке дымовыми газами труба (1) присоединяется к топке. Исходный материал из бункера (4) подается в нижнюю часть трубы при помощи питателя (5). Парогазовая смесь подхватывает материал и транспортирует его к пылеулавливающему устройству. Частицы высушенного материала отделяются в циклоне (6), а газ поступает на дополнительную очистку в рукавный фильтр (7), из которого выбрасывается наружу. [c.186]

Рассмотрим основную схему процессов конвективной сушки на примере воздушной сушилки, в которой воздух нагревается только в подогревателе (калорифере) перед сушилкой и однократно проходит через сушилку. Принцип устройства такой сушилки соответствует схеме на рис. ХУ-5 при условии, что отсутствует дополнительный подогреватель воздуха, показанный на рисунке. [c.593]

Схемы с запальным устройством применяют на установках, работающих на легких видах жидкого топлива, например в нагревателях, применяемых для коммунальных нужд, или калориферах [198]. В качестве запальников обычно используют газовые свечи или электрические запальники последние обеспечивают искровой или дуговой разряд. [c.292]

Корпус распылительных сушилок имеет цилиндрическую форму и допускает много вариантов размещения распыливающего устройства, ввода исходного и удаления высушенного материала. На рис. Х1У-7 приведена схема сушилки с верхним расположением распыляющего диска и движением нагретого воздуха сверху вниз. Диск получает вращательное движение от электромотора через редуктор. Распыляемая жидкость или суспензия подается по трубе на центральную часть диска. Поток воздуха, предварительно нагретого в калорифере до рабочей температуры, поступает через распределительное устройство, движется вместе с диспергированным материалом вниз вдоль всей камеры, затем проходит через рукавный фильтр, где освобождается от взвешенных частиц материала, и выбрасывается вентилятором в атмосферу. Высушенный материал падает на дно камеры, откуда он при помощи скребков попадает в шнек для транспорта к месту назначения. [c.649]

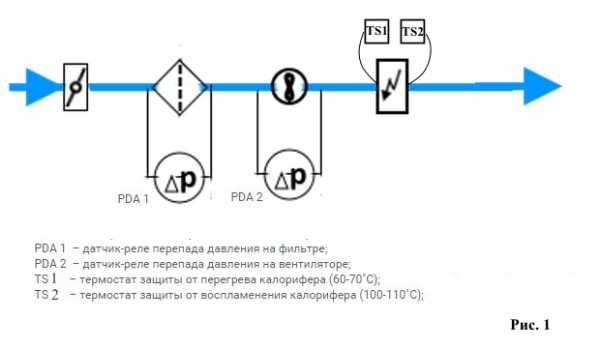

На рис. 25 показаны основные элементы общеобменной приточно-вытяжной вентиляции и принципиальная схема ее действия. Через воздухозаборное устройство 1, установленное снаружи в зоне чистого воздуха, по воздуховодам 2 воздух поступает для очистки в фильтры 3 и вентилятором 5 подается к месту назначения через специальные наездки 6. В зимнее время подаваемый воз дух подогревается до расчетной температуры в калориферах 4. Из помещения загрязненный или излишне нагретый воздух засасывается через вытяжные отверстия 7 вентилятором 8, очищается от загрязнений в очистных устройствах 9 и выбрасывается наружу через дефлектор 10. [c.104]

В электрической схеме калорифера нагревательные элементы подключаются секционно. Основная часть секций включается вручную. Одна или две секции включаются через автомат терморегулирующего устройства. При заданном режиме сущки вначале производится грубая регулировка подключения секций вручную, затем подключаются секции для автоматического регулирования температуры в сушиле. Такая схема позволяет экономить электроэнергию и более плавно и точнее поддерживать необходимую температуру в сушиле. [c.234]

Приточная система вентиляции работает по следующей примерной схеме. Чистый наружный воздух из воздухозаборного устройства по приемному воздуховоду поступает на прием вентилятора, который нагнетает его через фильтры, калориферы, вентиляционные коллекторы и воздухораспределительные устройства в вентилируемое помещение. Устье воздухозаборного устройства должно располагаться в таком участке, где наружный воздух наиболее чистый. [c.43]

Роликовые вулканизационные камеры непрерывного действия. Схема такой камеры показана на рис. 15.19. Ткань 12 проходит камеру, огибая ролики 2 и 9, и принимается намоточным устройством 7. Воздух подается в камеру вентиляторами 1 тп 4, приводимыми в движение электродвигателем 6 через приводной вал 3, и проходит через трубчатые калориферы 10 и 13. Корпус 8 камеры разделен перегородками 11 и 14 на три секции А, Б ж В. В секции А ткань нагревается до температуры вулканизации, в секции Б происходит вулканизация ткани, в секции В ткань охлаждается до температуры 40— 50 С. [c.539]

Нагревающее устройство в ряде случаев приходится собирать из нескольких калориферов. Применяются две схемы размещения калориферов а) параллельное размещение (рис. 52, а), б) последовательное размещение (рис. 52, б). [c.116]

Основными элементами сушильной установки являются рабочее пространство, устройства для подогрева воздуха — калориферы, устройства для перемещ.ения воздуха — возобновления и циркуляции в рабочем пространстве. Принципиальная схема сушильной установки намечает реализацию в ней того или иного варианта сушильного процесса. [c.251]

Соответствующая такому решению схема процессов представлена на рис. 49 линиями НМ (нагрев в калорифере) и МП (адиабатическое увлажнение). Основным недостатком этой схемы, из-за которого она не применяется на практике, является необходимость одновременного регулирования при каждом изменении наружных условий (например, переходе от точки Я к точке Я ) работы нагревательных и увлажнительных устройств (см. процесс Я —М —П — В) последние должны точно обеспечивать достижение необходимых переменных значений фл- (при изменении наружных условий изменяется и величина А/). [c.114]

Предложен тип сушилки [6], в которой тепло, необходимое для сушки, частично или полностью подводится в самой сушильной камере при размещении теплообменных устройств непосредственно в псевдоожиженном слое. Вследствие того что коэффициент теплоотдачи от теплообменной поверхности к псевдоожиженному слою выше, чем к газу, в 5—15 раз, поверхность теплообменника в псевдоожиженном слое значительно меньше, чем поверхность выносного калорифера для подогрева сушильного агента. Подвод тепла непосредственно в сушильную камеру позволяет вести интенсивный процесс при невысокой температуре сушки тем самым устраняется опасность перегрева материалов, чувствительных к высокой температуре. Опасность перегрева частиц этих материалов вследствие высокой температуры поверхности нагревателя невелика, так как частицы материала находятся в кратковременном контакте с нагретой поверхностью. На фиг. 1, е приводится схема двухкамерной сушилки такого типа, состоящей из камеры для охлаждения высушенного материала и одновременно для предварительного подогрева сушильного агента и из сушильной камеры с подогревателем, расположенным в псевдоожиженном слое сушимого материала. Материал последовательно проходит сушильную камеру для охлаждения. Сушильный агент проходит камеры в обратной последовательности, снизу вверх. В первой камере воздух подогревается за счет охлаждения высушенного материала и далее поступает на сушку. [c.43]

Наиболее часто для монтажа сборных калориферов используют чугунные ребристые трубы с фланцевыми соединениями (рис. 28, а) длиной 1 1,5 2 м и с поверхностью нагрева соответственно 2, 3 и 4 на одну трубу (ГОСТ 1816—76). Иногда калориферы монтируют из гладких паропроводных труб (ГОСТ 3262—75, 8732—78).-Схема монтажа калорифера определяется конструктивным оформлением сушильного устройства. Однако во всех случаях трубы -собирают в секции, которые имеют [c.48]

Данная схема построена по принципу связанного регулирования. В этом варианте считается, что влажность гранул определяется в основном притоком тепла в сушильную установку вместе с теплоносителем (воздухом). Подачу материала поддерживают постоянной с помощью соответствующего регулирующего контура, связывающего весь комплекс загрузочных устройств. Рассмотрим еще два контура, связанных с предыдущим в одно целое. Один из этих контуров находится перед первым калорифером, который обогревается газами из обжиговой печи. Задача этого контура — поддерживать заданный расход воздуха постоянным. Сигналы о расходе воздуха и его влажности поступают в сумматор 2 Другого контура, регулирующего температуру воздуха на входе в сушилку. В этот же сумматор поступают и данные измерения влажности и подачи материала. [c.349]

При получении уретанового каучука одностадийным методом по непрерывной схеме (рис. 98) сложный полиэфир, предварительно смешанный в одном из мерников 7/—1гс катализатором и удлинителем цепи, через фильтр 4 дозировочным насосом 5 подается в интенсивный смеситель 7, куда одновременно из мерника 3] или З2 через фильтр 10 насосом И дозируется необходимое количество диизоцианата. Непременным условием стабильной работы установки является необходимость поддержания во всех линиях и дозирующих устройствах температуры не ниже 60 °С для предотвращения застывания полиэфира. Аналогичные меры принимаются и в отношении линий и арматуры при подаче диизоцианата. Для устойчивой работы дозирующие устройства снабжены клапанами 6 и 12 твердые включения, образующиеся в качестве побочных продуктов при взаимодействии диизоцианатов с водой, отфильтровываются на фильтре 10. Для снижения при необходимости вязкости реакционной массы и промывки реакционной аппаратуры и коммуникаций предусмотрена подача растворителя из мерника 2. Процесс образования форполимера завершается в поддоне 8 (или литьевой форме), помещенном в термостат, который обогревается горячим воздухом, подаваемым вентилятором, 74 из калорифера 13. [c.213]

Ма рис. 9 показййа схема устройства кондиционера. Наружный воздух поступает через заборный воздуховод 1, очищается от механических примесей на фильтре 2 и поступает в камеру 1, где происходит его подогрев (зимой) или охлаждение (летом). Затем воздух поступает в камеру II, в которой под действием распыленной воды, подаваемой форсунками 4, происходит доочистка (промывка) и увлажнение. Кроме того, при обработке водой воздух дополнительно может охлаждаться или, подогреваться. Далее воздух поступает в камеру III, где калориферами второй ступени 6 окончательно устанавливается его температура перед поступлением в рабочее помещение. Воздух подается в помещение вентилятором 7 через воздуховод 8. [c.109]

Схема устройства такой сушилки изображена на рис. 265. Здесь материал в вагонетках 1 перемещается по сушилке слева направо, свежий же воздух при помощи вентилятора 2 засасывается через канал 3, в котором он нагревается за счет горячего отработанного воздуха, проходящего внутри ребристых труб калорифера 4. Подогретый воздух проходит поперек канала и поступает в канал 5, а затем через канал, находящийся под полом сушилки, при помощи вентилятора 6 -—в канал 7, где снова подогревается и снова проталкивается через сушилку, поступая в канал 8, и т. д. В конце сушилки отработанный вентилятором воздух направляется в 1рубы калорифера 4, где, охлаждаясь, нагревает воздух, омывающий трубы калорифера снаружи, и затем удаляется наружу. Таким образом, в сушилке имеются четыре отдельные ступени (зоны) подогрева воздуха, т. е. воздух, проходя через сушилку, нагревается четыре раза. [c.431]

Во ВНИИХИММАШе разработан ряд типоразмеров горизонтальных сушилок с виброаэрокипяшим слоем (серия ВКС). На рис. 4.5 представлена схема такой установки ВКС-0,6, которая состоит из двух лотков сечением 0,3 х 1 м, каждый из которых установлен на четырех амортизаторах и имеет индивидуальный вибратор, позволяюший изменять направление и амплитуду вибрации. Воздух подают двумя вентиляторами (1), нагревают в калориферах (2) и двумя потоками направляют под распределительные решетки вибрирующих лотков (4). Из бункера питателем (3) подают на поддерживающую решетку в торце первого лотка продукт, который в виброаэрокипящем слое, перемещаясь по лотку, пересыпается на второй лоток, на противоположном торце которого имеется устройство для его выгрузки. Отработанный сушильный агент после очистки от пыли в циклоне (5) вентилятором выбрасывают в атмосферу. [c.208]

Общая схема распылительной сушилки приведена на рис. 280. Подлежащий высушиванию жидкий материал подается по трубопроводу 1 на распыливающее устройство (в данном случае диск) 2, с помощью которого производится фас-пыливание жидкости на мельчайшие частицы, образующие туман во всем объеме сушильной камеры 5. Этот туман пронизывается насквозь поднимающимся снизу горячим воздухом или газами, поступающими из калорифера 4, при этом воздух (или газы) поглощает влагу, а твердые частицы в мелкодисперсном состоянии падают вниз на пол камеры и удаляются транспортером 5. Увлажненный воздух отсасывается нз камеры наружу при помощи вентилятора 6 через фильтр 7, в котором происходит улавливание увлекаемых воздухом мельчайших частиц сухого вещества. Последние осаждаются на стенках фильтра, падают на дно и отводятся тем же транспортером. [c.441]

Терморегулятор. Ид. рис. 115 приведена схема пневматического авторегулирующего температуру устройства. Ком прессор 1, приводимый в движение двигателем 7, нагнетает воздух, забираемый через фильтр 2 и сжатый до 1 ати, в ресивер — баллон большого объема 5, выравнивающий давление, а затем в сеть трубопровода 4. Через отверстие 5 на патрубке 6 возду выходит из сети. Против отверстия 5 размещен конец 9 биметаллической пружины 8, состоящей из двух пластин различных металлов, с сильно разнящимися коэфициентами расширения. Другой конец пружины 10 жестко закреплен. При повышении температуры воздуха, окружающего пружину, последняя изгибается, и конец ее 9 закрывает отверстие 5. Тогда в трубопроводе 4 давление поднимается, и это давление действует сверху на резиновую мембрану 11, прогибает ее вниз, причем сжимается пружина и прикрывает клапан 12 на паропроводе 13, подающем пар к калориферам. Прекращение подачи пара к калориферу вызывает понижение тем- [c.234]На рис. V-41 показана схема сушки с одновременным измельчением материала. Агент сушки из калорифера или топки 1 попадает в пневмотрубу 2. Иногда часть. его подают в мельницу 7. Влажный малосыпучий материал смешивается с крупными фракциями в шнеке-смесителе 6 и поступает в питатель 8. Если крупных фракций недостаточно для получения хорошо сыпучего материала, то добавляют готовый продукт. Далее материал поступает в мельницу 7, а затем подхватывается основным потоком газов. Прохождение всего агента сушки через размольное устройство нерационально из-за больших гидравлических сопротивлений. При измельчении продукта вряд ли целесообразно использовать двухступенчатую сушку с подачей свежих газов в каждую ступень, как это рекомендует Б. С. Сажин [85]. [c.232]

На рис. У1-47 представлена схема установки сушилки, ВКС-0,6. Сушилка 4 состоит из двух ложов, причем каждый из них установлен на четырех амортизаторах и имеет индивидуальный вибратор, позволяющий изменять нанравление и амплитуду вибрации. Воздух подается двумя вентиляторами 1, нагревается в паровых калориферах 2 и двумя потоками поступает под распределительные решетки вибрирующих лотков. Материал из бункера питателем 3 подается на поддерживающую решетку в торце первого лотка и, перемещаясь по лотку в виброкипящем слое, пересыпается на второй лоток, на противоположном конце которого имеется устройство для выгрузки. Отработанный теплоноситель очищается от пыли в циклоне 5 и хвостовым вентилятором 1 выбрасывается в атмосферу. [c.223]

В подвальной части сырого конца камеры устанавливают два осевых вентилятора серии В № 10, п=1450 об мин, N=20 кет на каждый, производительностью примерно по 40 000 м 1ч. Калориферы монтируются поперек подвала камеры, как показано на схеме (рис. 5-21, а). Подвальная часть камеры отделена от помещения самой сушилки сплошным бетонным перекрытием. Оставлены лишь прорези в сухом и сыром конце для прохода циркулирующего воздуха. Зигзагообразное движение воздуха в самой камере достигается устройством направляющих экранов (рис. 5-21, б). Производительность камер Некар, модернизированных по данной схеме ЛТА, увеличилась в 1,8 раза. [c.185]

На фиг. 103 представлена коридорная сушилка, работающая по схеме с промежуточным подогревом воздуха. Вся сушилка разбита па пять зон, и в каждой имеется свой калорифер и вентилятор, осуществляющий движение воздуха в поперечном к движению вагонеток направлегши и не мешаюищй своим устройством движению транспорта. Материал так же, как и в случае первом, [c.173]

chem21.info

КЛАССИФИКАЦИЯ КАЛОРИФЕРОВ | Библиотека технической литературы

Калориферы — приборы, применяемые для нагревания воздуха в приточных системах вентиляции, системах кондиционирования воздуха, воздушного отопления, а также в сушильных установках.

По виду теплоносителя калориферы могут быть огневыми, водяными, паровыми и электрическими.

"А,

L/ ^l/Jl^l^l^^J

Рис XII 1 Схема движения теплоносителя в калориферах

А — одноходовых; б — многоходовых

Щ

*

Наибольшее распространение в настоящее время имеют водяные и паровые калориферы, которые подразделяют на гладкотрубные и ребристые-, последние, в свою очередь, подразделяют на пластинчатые и спирально-навивные.

Различают одноходовые и многоходовые калориферы. В одноходовых теплоноситель движется по трубкам в одном направлении, а в многоходовых несколько раз меняет направление движения вследствие наличия в коллекторных крышках перегородок (рис. XII.1).

Калориферы выполняют двух моделей: средней (С) и большой (Б).

§ 59 УСТРОЙСТВО КАЛОРИФЕРОВ

Гладкотрубные калориферы (рис. XI 1.2) выполнены из стальных трубок диаметром 20—32 мм. Трубки калорифера 1 могут быть расположены в коридорном или в шахматном порядке. Концы их вварены в трубные доски 2, к которым присоединены распределительная 3 и сборная 4 коробки. Теплоноситель — вода или пар — поступает через штуцер 5 в распределительную коробку, а затем, проходя по трубкам, нагревает их и через штуцер 6 удаляется из сборной коробки 4 в виде охлажденной воды или конденсата.

Холодный воздух подогревается, проходя в просветах между трубками. Ширина просветов составляет около 0,5 мм. Гладкотрубные калориферы применяют при малых количествах подогреваемого воздуха и малой степени его нагрева.

Пластинчатые калориферы (рис. XII.3) сйстоят из трубок 1, на которые насажены пластинки 2 прямоугольной или круглой формы. Прямоугольные пластинки насажены на группу трубок. Теплоноситель поступает в калорифер через штуцер 3 в распределительную коробку 4, а затем, отдав тепло нагреваемому воздуху, который проходит с большой скоростью через узкйе каналы, удаляется через штуцер 5 из сборной коробки 6. Для лучшего кантакта между пластинками и трубками наружная поверхность нагрева калориферов оцинковывается.

| Рис. XII.2, Гладко — трубный калори- |

| Рис. XII.4. Модели калориферов |

| А — большая; б — средняя |

Рис. XI 1.3. Калорифер стальной пластинчатый

F f|f f

Пластинчатые калориферы имеют в настоящее время наибольшее распространение благодаря компактности, удобству монтажа и обслуживания. Они из

knigivmir.ru

Электрический нагреватель в системе приточной вентиляции.

Электрические воздухонагреватели предназначены для нагрева или дополнительного подогрева воздуха в установках приточной вентиляции; и не являются основной системой отопления! Включение электрического нагревателя в систему приточной вентиляции имеет ряд требований, связанных прежде всего с пожарной безопасностью объекта. Итак, какие это требования:

- невозможность включения нагревателя в случае, если в нагреватель не поступает воздух;

- выключение нагревателя в случае прекращения поступления воздуха в нагреватель или при снижении расхода воздуха ниже установленной границы;

- доохлаждение после выключения нагревателя;

- минимальная скорость движения воздуха в нагревателе 2 м/сек.;

- P=Q*0,34*∆t

- P – мощность электронагревателя (Вт)

- Q – расход воздуха (м3/час.)

- ∆t – разница температур (0С)

Сразу замечу что на приведённой схеме отсутствуют некоторые элементы, такие как:

- электропривод воздушной заслонки;

- система подогрева воздушной заслонки;

- датчк температуры воздуха в канале воздуховода b датчик температуры в помещение;

- блок автоматики и управления;

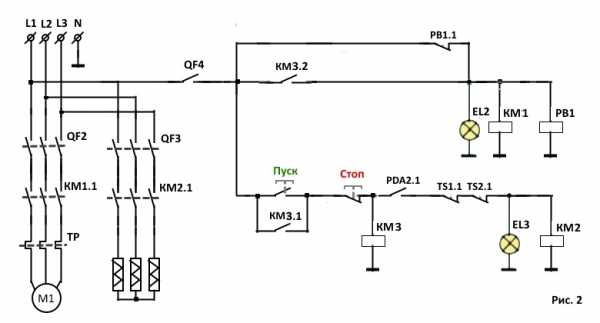

Рассмотрим работу схемы: Кнопкой ПУСК включается контактор КМ3, его контакты КМ3.2 замыкаются, и запускается вентилятор калорифера; одновременно замыкаются его контакты КМ3.1, подготавливающие цепь питания контактора КМ2, отвечающего за включение электрокалорифера. После разгона электродвигателя вентилятора замыкаются контакты DPA2.1 датчика перепада давления DPA2 и дают рарешение на включение контактора КМ2 управляющего работой электрокалорифера. При падение давления в датчике DPA2 его контакты разомкнут цепь питания контактора КМ2 и калорифер перестанет нагреваться. Для остановки системы вентиляции служит кнопка СТОП, при её нажатие размыкаются контакты КМ3.1, КМ3.2 контактакторы КМ1, КМ2 обесточиваются и снимается напряжение с системы вентиляции полностью, однако реле времени РВ1 своими контактами РВ1.1 ещё некоторое время будет удерживать контактор КМ1 во включенном состоянии, что необходимо для обеспечения доохлаждения ТЕНов электрокалорифера. Электродвигатель вентилятора защищен тепловым реле РТЛ (на схеме отсутствует) на соответствующий ток (это типовая схема защиты электродвигателя). В схеме присутствует датчик перепада давления DPA1, служащий для сигнализаци загрязнения фильтра, и как правило являющийся чисто информационной функцией. Датчики TS1 и TS2 выполняют функции защиты от калорифера от перегрева (TS1) и защиты от вознкновения пожара (TS2). Датчик TS2 включается так же в цепь пожарной сигнализации. В данной схеме нагреватели подключены все сразу для максимальной мощности нагрева помещения. В заключение хочу привести внешний вид нагревателя электического для круглых кналов и датчика перепада давления:

Ну вот и всё, если у вас возникли вопросы воспользуйтесь нашей электронной почтой [email protected], попробуем на них квалифицированно ответить. В строке письма «тема» пишите: "Системы вентиляции".P.S. просьба, не задавать вопросов на которые последует ответ: «читайте внимательно статью».

premiumsk.narod.ru