Какие виды сварки бывают (описание и преимущества). Есть два типа сварщиков

Какие виды сварки бывают писание и применение

Оглавление:

Итак, инверторная сварка,- что это? По сути, инверторная сварка является процессом, в котором используется схема, система или некий прибор, задача которого заключается в создании переменного напряжения при использовании источника постоянного тока.

Инверторная сварка

В общую схему такого сварочного аппарата включается сетевой фильтр, сетевой выпрямитель, частотный преобразователь, высокочастотный трансформатор, силовой выпрямитель и управляющая система.

Естественно, чтобы осуществлять сварку металлических конструкций, не достаточно только сварочного аппарата, потребуется пользоваться еще различными аксессуарами – маской, держателями и, естественно, электродами. Осуществление сварки без электродов просто невозможно. В процессе инверторной сварки пользуются тремя типами электродов – углеродистыми, легированными и высоколегированными.

Естественно, чтобы осуществлять сварку металлических конструкций, не достаточно только сварочного аппарата, потребуется пользоваться еще различными аксессуарами – маской, держателями и, естественно, электродами. Осуществление сварки без электродов просто невозможно. В процессе инверторной сварки пользуются тремя типами электродов – углеродистыми, легированными и высоколегированными.

Основные достоинства сварочных работ с использованием инверторного аппарата таковы:

- розжиг осуществляется легко и быстро, дуга горит устойчиво и обладает хорошей эластичностью;

- высокое качество сварного шва;

- невысокие энергетические затраты при работе;

- достаточно хороший КПД;

- перепады напряжения питания не сказываются на качественных параметрах сварочных соединений;

- данные аппараты легкие и мобильные.

Естественно, как и у любого процесса, у инверторной сварки имеются и свои минусы: сварочные аппараты инверторного типа, как и любые сложные электронные приборы, сильно подвержены влиянию воды, пыли и морозов. По этой причине, аппараты такого типа должны храниться в помещении, обеспечивающем требуемые параметры сухости и теплоты.

Еще одним важным моментом является уход за сварочным аппаратом, периодически будет требоваться открытие корпуса и продувка компонентов прибора при помощи сжатого воздуха.

Аргоновая сварка

Аргоновая сварка является одним из видов сварочных работ, позволяющих производить сваривание сложных и тугоплавких металлов. При помощи этого метода сварки, часто варят алюминий и другие металлы, у которых происходит процесс окисления взаимодействия с воздухом.

Аргоновую сварку чаще всего применяют в такой отрасли как автомобильная промышленность, во время ремонта различных узлов автомобиля, сделанных из алюминия. Кроме этого, аргоновую сварку используют в металлургической отрасли, к примеру, чтобы осуществлять горячую обработку титана, тантала, ниобия, бериллия, циркония, гафния, вольфрама, урана, тория и чтобы обрабатывать щелочные металлы.

Аргоновую сварку чаще всего применяют в такой отрасли как автомобильная промышленность, во время ремонта различных узлов автомобиля, сделанных из алюминия. Кроме этого, аргоновую сварку используют в металлургической отрасли, к примеру, чтобы осуществлять горячую обработку титана, тантала, ниобия, бериллия, циркония, гафния, вольфрама, урана, тория и чтобы обрабатывать щелочные металлы.

Применение аргона как газа – достаточно распространенная практика, к примеру, электрические лампочки тоже его содержат.

Аргоновая сварка — это достаточно сложный процесс, для осуществления которого требуется высокая квалификация и современное оборудование. Однако, и результат данного процесса на уровне – швы получаются ровными, бывает, что почти незаметные, и в то время очень прочные.

Аргонно-дуговую сварку осуществляют, применяя для этого вольфрамовые электроды и керамическое сопло. Именно по этому соплу на место сварки и поставляется аргон, которые не дает металлу вступить в контакт с атмосферой. А это в свою очередь препятствует окислению металла и обеспечивает выполнение прочного сварного шва.

Аргоновую сварку можно разделить на два вида: на ручную сварку и автоматическую.

Так чем же хороша аргонно-дуговая резка и сварка металлических конструкций? Для начала, стоит отметить, что в связи с тем, что при данном процессе используется современное оборудование, время работы значительно уменьшается. Помимо этого, аргоновая струя в процессе сварочных работ кроме защиты металла от влияния воздуха еще и сдувает все лишнее и не нужное.

Так чем же хороша аргонно-дуговая резка и сварка металлических конструкций? Для начала, стоит отметить, что в связи с тем, что при данном процессе используется современное оборудование, время работы значительно уменьшается. Помимо этого, аргоновая струя в процессе сварочных работ кроме защиты металла от влияния воздуха еще и сдувает все лишнее и не нужное.

Ну и последнее, но самое главное, данный вид сварочных работ является очень экономичным. Это связано с тем, что при помощи аргона электрическая дуга сжимается и концентрируется в узкой области. По этой причине, имея сравнительно небольшие затраты электроэнергии, можно добить температуры зоны резки порядка 4000…6000°C.

Аргонно-дуговая сварка

Если вам потребовалось сварить стальную конструкцию, то вы, недолго думая, возьмете в руки сварочный аппарат и без труда справитесь с этой задачей. Но что делать, если сварочные работы требуется произвести, к примеру, для алюминиевой конструкции? Тут-то вам и поможет аргонно-дуговая сварка.

Аргонодуговая сварка является сваркой при помощи электрической дуги в инертной аргоновой среде. Для данной сварки могут использовать плавящиеся или неплавящиеся электроды. Как неплавящимся электродом, чаще всего пользуются вольфрамовым электродом.

Горение дуги происходит от свариваемого изделия до неплавящегося электрода (как уже говорилось, скорее всего, вольфрамового). Крепеж электрода производиться к горелке, по соплу которой производиться подача защитного газа. Подача присадочного материала производиться к зоне дуги из вне, в электрической цепи не включается.

Аргоновый сварку могут производить в ручном режиме, когда управление горелкой и присадочным прутком производит сварщик, и в автоматическом режиме, когда перемещение горелки и присадочной проволоки производиться без помощи рабочего.

При сварке неплавящимся электродом, в отличие от сваривания при помощи плавящегося электрода, во время розжига дуги электрод не прикасается к изделию по таким причинам. Для начала, у аргона имеется высокий потенциал ионизации, по этой причине ионизация дугового промежутка при помощи искры от электрода к изделию – это достаточно сложная задача.

Для случая с аргоновой сваркой при помощи плавящегося электрода после касания проволокой детали, зона дуги насыщается парами металла, которые обладают потенциалом ионизации почти в три раза ниже, чем имеет аргон, в результате чего разжигается дуга.

Кроме этого, если произойдет касание детали и вольфрамового электрода, будут происходить такие вещи как загрязнение и интенсивное оплавление. По этой причине во время аргоновой сварки с использованием неплавящегося электрода, чтобы разжечь дугу к сети источника питания параллельно подключают прибор, который называется «осциллятором».

При помощи осциллятора, чтобы зажечь дугу к электроду производиться подача высокочастотных высоковольтных импульсов, ионизирующих дуговое пространство и обеспечивающих розжиг дуги, когда включается сварочный ток. Если аргоновую сварку производят с переменным током, когда дуга разожжена, осциллятор начинает работать как стабилизатор, подающий импульсы к дуге, когда сменяется полярность.

Это нужно для предотвращения деионизации дугового пространства и обеспечения устойчивого горения дуги.

Во время сварки с постоянным током, анод и катод выделяют разное тепло. Когда токи меньше 300 А, анод выделяет больше тепла чем катод, 70 на 30 в процентном соотношении, по этой причине обычно используют прямую полярность, для обеспечения максимального проплавления детали и минимального разогрева электрода.

Во время сварки с постоянным током, анод и катод выделяют разное тепло. Когда токи меньше 300 А, анод выделяет больше тепла чем катод, 70 на 30 в процентном соотношении, по этой причине обычно используют прямую полярность, для обеспечения максимального проплавления детали и минимального разогрева электрода.

При сварке всех сталей, титана и других материалов, кроме алюминия, используется прямая полярность. При сварке алюминия используется переменный ток, чтобы улучшить разрушение оксидной пленки.

Аргон иногда смешивают с 3–5% кислорода, для уменьшения пористости. Это становиться причиной более активной защиты металла. Аргон в чистом виде производит защиту металла от таких явлений как влага или другие включения, попавшие в сварочную зону. А при помощи кислорода осуществляется выгорание вредных примесей, или их выделение наружу. А это помогает бороться с пористостью.

Сварочный полуавтомат без газа

Если вы решили купить сварочный полуавтомат без газа, то, скорее всего вы уже столкнулись с огромным множеством различных вариантов, представленных на рынке. Давайте же попробуем разобраться в том, как должен выглядеть этот прибор в общем виде.

Сварочный аппарат должен быть недорогим и мощным. Лучше всего чтобы он работал полуавтоматически, от постоянного тока с использование плавящейся проволоки. Желательно, чтобы в автомате, кроме режима работы без газа на флюсовой проволоке, была еще реализована возможность работы на газу (на углекислом газе и на аргоне).

Сварочный аппарат должен быть недорогим и мощным. Лучше всего чтобы он работал полуавтоматически, от постоянного тока с использование плавящейся проволоки. Желательно, чтобы в автомате, кроме режима работы без газа на флюсовой проволоке, была еще реализована возможность работы на газу (на углекислом газе и на аргоне).

Немаловажный фактором является и выбор компании производителя. Изготовитель выбранного вами аппарата должен находиться в числе лидеров в таких сферах как промышленное и бытовое производство оборудования для сварочных работ. Данная компания должна быть официально представлена на рынке вашей страны, и обладать всеми сертификатами качества и безопасности, а так же иметь сервисные центы обслуживания.

Подача проволоки должна регулироваться плавно. Должна быть возможность реализовать ступенчатую регулировку мощности сварочных токов от 50 до 140 А. В аппарат должна помещаться даже 5-тикилограмовая катушка проволоки. Устройство должно быть снабжено тепловой защитой и принудительным воздушным охлаждением. В автомате должна быть реализована возможность работы с питанием от слабых сетей.

Обмотка в трансформаторе аппарата должна быть выполнена из меди. Устройство должно быть многофункциональным, кроме использования в быту, аппарат должен осилить и производственные потребности (к примеру, ремонтная мастерская и СТО). Хорошо, если аппарат будет снабжаться колесиками, для удобства транспортировки.

Ну и последнее, и самое главное, при выборе сварочного полуавтомата без газа, зайдите в интернет и внимательно изучите отзывы о данном аппарате людей, которые им пользовались, и которым есть с чем сравнивать.

postroyka-dom.com

Особенности аргонодуговой сварки: применение, технология, преимущества

Аргонодуговая сварка получила такое название из-за специфики своего действия: в среде инертного газа-аргона возникает дуговой разряд, который ведет к образованию плавильной ванны и соединения металлических поверхностей между собой.Электроды для аргонодуговой сварки могут быть двух видов.

Аргонодуговая сварка получила такое название из-за специфики своего действия: в среде инертного газа-аргона возникает дуговой разряд, который ведет к образованию плавильной ванны и соединения металлических поверхностей между собой.Электроды для аргонодуговой сварки могут быть двух видов.

Сварка поверхностей таким методом может осуществляться с помощью электрода-расплава или электрода из вольфрама, который остается целым и плавит соединяемые кромки.

В технической номенклатуре аргонодуговые сварочные аппараты обозначаются следующими аббревиатурами:

- РАД – сварка аргонодуговая ручная с помощью вольфрамового электрода;

- ААД – сварка аргоном в автоматическом режиме, когда газовая горелка подается к сварным кромкам автоматически с помощью специального суппорта;

- ААДП – добавочное “П” означает, что в данном аппарате используются плавящиеся электроды.

В международном стандарте используются следующие аббревиатуры, как правило, в аппаратах с неплавящимися электродами:

- TIG – сварка производится с помощью вольфрама в инертной среде;

- GTAW – газовая сварка вольфрамом.

Самостоятельная, без участия профессионалов, но качественная и быстрая сборка металлических конструкций во время ремонтных работ, пайка швов, а также резка различных металлических изделий возможна при помощи хорошего сварочного аппарата для дома. Как же выбрать простой в использовании сварочный аппарат для дома?

Самостоятельная, без участия профессионалов, но качественная и быстрая сборка металлических конструкций во время ремонтных работ, пайка швов, а также резка различных металлических изделий возможна при помощи хорошего сварочного аппарата для дома. Как же выбрать простой в использовании сварочный аппарат для дома?

Среди множества технологий по обработке металла лазерная резка выделяется своей экономичностью и эффективностью. Детальнее о лазерной резке металла здесь.

Технические характеристики аргонодуговой сварки

Аргон используется прежде всего для того, чтобы вытеснить воздух из сварочной среды и свести к нулю взаимодействие расплавленных кромок с воздухом, попадание которого может привести к возникновению каверзности.

Аргон используется прежде всего для того, чтобы вытеснить воздух из сварочной среды и свести к нулю взаимодействие расплавленных кромок с воздухом, попадание которого может привести к возникновению каверзности.

Изначально данный прием использовался для сварки алюминиевых поверхностей (аргонодуговая сварка алюминия). Вся сварка производится с помощью капель расплавленного металла (крупнокапельное и капельное).

Однако, следует помнить, что при использовании крупнокапельного метода возможно разбрызгивание, используется при сваривании поверхностей, где нет необходимости класть идеально ровный шов.

Крупнокапельный или капельный метод качественно уступают струйному методу, который достигается за счет увеличения тока в инверторе и при использовании присадочной проволоки из меди.

Проволока для аргонодуговой сварки наматывается спиралью на вольфрамовый электрод и позволяет делать наплавку на чугун и прочие хрупкие металлические сплавы.Область применения аргонодуговой сварки

Самой основной областью применения является соединение цветных металлов и легированных сталей, особенно малой толщины. В противном случае используются присадки.

Самой основной областью применения является соединение цветных металлов и легированных сталей, особенно малой толщины. В противном случае используются присадки.

Присадки для аргонодуговой сварки представляют собой металлы большей плотности и меньшей температуры плавления, которые напыляются наплавкой и являются соединяющей “прослойкой”.

В таком случае возможна сварка только в среде инертных газов или углекислого газа, так как попадание воздуха приведет к разбрызгиванию мягких расплавленных металлов.

Технология аргонодуговой сварки

Вообще условно технологические нормы можно разделить на два вида:

Вообще условно технологические нормы можно разделить на два вида:

- ручной режим, когда горелка с вольфрамовым электродом и присадочный пруток подаются специалистом вручную к месту соединения и наплавки;

- автоматический режим, когда все подается в автоматическом режиме. Аргонодуговая сварка труб ярчайший пример, так как при соединении трубопроводов шов должен отвечать требованиям к типоразмерам.Установка аргонодуговой сварки в этом случае осуществляется на специальных рамах-лонжеронах, которые обеспечивают передвижение относительно своей плоскости и оси.

Сварочным швом принято называть неразъемное соединение, которое образуется в процессе застывания сварочной ванны от оплавления электродом кромок металлов. Читайте подробнее о сварочных швах.

Сварочным швом принято называть неразъемное соединение, которое образуется в процессе застывания сварочной ванны от оплавления электродом кромок металлов. Читайте подробнее о сварочных швах.

Чрезвычайно похожая на аргонную, плазменная сварка, происходит при помощи потока плазменной дуги. Подробнее тут.

Аргоновая горелка содержит в себе жесткий вольфрамовый электрод, на который с осциллятора подается высокочастотный ток. Этим током происходит воспламенение “струи”.

Аргоновая горелка содержит в себе жесткий вольфрамовый электрод, на который с осциллятора подается высокочастотный ток. Этим током происходит воспламенение “струи”.

При воздействии струйного разряда на соприкасающиеся металлические поверхности происходит их нагрев и оплавление, после чего в среду наплавки подается присадочный пруток, которые и будет соединять между собой кромки в общей сварочной ванне.

При этом необходимо помнить, что присадочный пруток должен быть 90 градусов относительно горелки, а наклон горелки не превышать 75 градусов относительно сварных поверхностей – это обеспечит наилучшее взаимодействие прутка и ванны.

Относительно электрода к плавильной ванне подается аргон, который изолирует поверхность от атмосферы.

Аргонодуговые сварочные аппараты представляют собой баласные инверторы(инвертор аргонодуговой сварки) с замкнутой схемой и контуром: горелка – электрод – осциллограф.

Преимущества и недостатки аргонодуговой сварки

Плюсы:

Плюсы:

- надежная изоляция от окружающей среды, повышение качества и отсутствие нарушений кристаллической решетки в соединенной поверхности;

- показательная тепловая мощность дугового разряда, что положительно сказывается на качестве и скорости сварки;

- аргонодуговая сварка позволяет соединять разнородные металлы;

- весь процесс может быть произведен под наблюдением.

Минусы:

Минусы:

- защита аргоном от окружающего воздуха может быть нарушена при работе на ветру или сквозняке, так как газ может попросту “сдувать”;

- горелку необходимо периодически охлаждать при сварке дугой большой силы тока;

- сильное излучение ультрафиолета, особенно при использовании гелия в качестве инертного газа.

Так как огневые и сварочные работы требуют особенных навыков у производителя работ, соблюдения норм технической и промышленной безопасности, а так же допусков, то проводиться периодическая аттестация с целью продления или получения разрешения и допуска к огневым работам различных категорий.

Информацию о сварочном карандаше, можно почерпнуть здесь.

Читайте также:

metallmaster.org

Что представляет собой профессия сварщик?

Профессия сварщик - рабочая специальность, достаточно востребованная в наши дни. Сварка – соединение изделий без использования в работе крепежных элементов. Сварочные работы проводятся на любом производстве: в машиностроении, станкостроении, металлургии, жилищно-коммунальном хозяйстве, автостроении, кораблестроении, сельском хозяйстве. От качества работы сварщика зависит эксплуатационный срок различной техники. За счет сварки можно прочно и надежно соединить не только новые элементы изделий, но и отремонтировать старые.

Какими навыками должен обладать специалист

Сварщик обязательно должен знать:

- технологию металлов при плавлении, основы электротехники;

- свойства газов при антиокислении;

- принципы и методы работы оборудования, необходимого при сварке;

- технику безопасности и инструкцию по охране труда;

- обладать знаниями по физике и химии на уровне школьной программы.

К личным качествам сварщика относят:

- упорство;

- трудолюбие;

- сообразительность;

- аккуратность, поскольку работа вредная и опасная;

- отличное зрение;

- ответственность.

Что входит в обязанности сварщика

Профессия сварщик обязывает:

- выпускать только качественную продукцию;

- планировать сроки и объем предоставленной работы;

- соблюдать режим сварки;

- заказывать новые материалы, необходимые для работы;

- вести документацию и отчет выполненных работ;

- соблюдать нормы охраны труда;

- по возможности повышать уровень производительности труда;

- совершенствовать технологии, методы работы, участвовать в исследованиях.

Какие категории соответствуют профессии

1. Сварщик–прессовщик. Прессовой сварке подлежат трубопроводы, стальные емкости, точечные узлы, конструкции, цветные металлы, неметаллические материалы и сплавы, режущий инструмент.

2. Сварщик диффузионно–сварочных установок. Объектом работы являются уникальные и дорогие узлы, металлические детали, многокамерные диффузионно-сварочные установки, обширные конструкции из сотовых панелей, насыщение азотом металлических приспособлений.

3. Сварщик электронно-лучевых установок. Работа связана с вакуумной электронно-лучевой сваркой дорогих узлов, сплавов, изделий, ограниченных в нагреве, также с малогабаритными, миниатюрными изделиями, с металлами и сплавами, толщиной не более 0,8 мм.

4. Сварщик-термитчик. Сварка деталей термитным способом, установка пресса, форм, их обмазка, выемка из специальных форм, просушка, изготовление и обжиг тиглей, приготовление состава для них, а также работа с термитом, его просеивание, дробление, перемешивание, упаковка. В обязанности входит обработка механизмов и проверка работы вентиляционных установок.

5. Газосварщик. В обязанности входит сварка с помощью жидкого газа деталей и узлов любой сложности, стальных, чугунных и металлических трубопроводов под действием вибрации, высокого давления, резка, плавка металлов твердыми сплавами.

6. Электрогазосварщик. Эл. сварщик обязан производить дуговую, газовую и плазменную сварку стальных, чугунных сплавов и узлов любой сложности, строительных сооружений, пользоваться резаком при резке металла, варить стальные, титановые конструкции, аппараты, узлы под воздействием вибрационной и динамической нагрузки, выполнять сварные швы в любой плоскости, направлении и положении, осуществлять сварку металлов и сплавов, сложных блочных конструкций.

Разряды сварщиков

Квалификация сварщиков, их профессиональные качества и мастерство оцениваются за счет присуждаемого разряда. Всего их шесть. Зарплата сварщика напрямую зависит от его квалификации.

1 разряд - сварщики пластмассовых изделий. В обязанности входит демонтаж, сборка элементов для сварки, несложная работа по сварке пластиковых мешков и деталей.

2 разряд – мастера по термитной сварке. Здесь необходимо умение пользоваться простыми чертежами, производить плазменную и дуговую сварку.

3 разряд – произведение всех основных видов сварки, особенно ручной и дуговой.

4 разряд – ручная, дуговая, плазменная сварка, кислородная резка более сложных деталей.

5 разряд – сварка деталей и узлов повышенной сложности, вакуумных соединений. Сварка под давлением, воздействием электронных лучей.

6 разряд – выполнение любых видов работ, связанных с газо- и нефтепроводом, работы любой сложности, специалист высокого класса и широкого профиля.

Какая зарплата у сварщиков

Сегодня нехватка кадров – распространенное явление. У выпускников колледжей без опыта работы доход составляет от 500$, а при высоком разряде – от 1000$ и выше. Зарплата сварщика зависит от разряда, уровня мастерства, места работы. Один и тот же заказ может оплачиваться по–разному. Нефтегазовая отрасль – более оплачиваемая сфера деятельности.

Преимущества и недостатки профессии

Профессия сварщик высоко востребована на рынке, учитывая приличный уровень зарплат у сварщиков-профессионалов. Существенными недостатками являются достаточно тяжелые, вредные условия работы, отрицательное воздействие электрических дуг и ультрафиолетового излучения на зрение, вдыхание вредных паров газа, пыли, приводящее к астме, силикозу, пневмокониозу.

Кому нельзя работать сварщиком

Рабочие сварщики осуществляют свою деятельность во вредных условиях и приравниваются к категории повышенной опасности. Лицам, имеющим сердечно-сосудистые заболевания, болезни органов дыхания, проблемы со зрением, нервной системой, неустойчивой психикой, категорически запрещено работать по данной специальности. Нежелательно также работать сварщиком при наличии аллергии, остеохондроза, радикулита. По прохождении медосмотра граждане, имеющие данные заболевания, могут быть отстранены от работы.

Перспектива

В перспективе профессия сварщик предполагает получение профессионального образования, опыта работы, повышения квалификации.

Карьерная лестница выглядит так: бригадир – техник – технолог – инженер – руководитель отдела – руководитель всего предприятия – проектировщик – конструктор - главный инженер. Быстрота продвижения по карьерной лестнице напрямую зависит от качества работы сотрудника, а также его личных амбиций.

fb.ru

7 Невероятных фактов о карьере сварщика, о которых вы точно не знали!

Факт № 1 – для работы не требуется высшее образованиеСварщики могут получить сертификат всего лишь за девять месяцев, чтобы начать зарабатывать на хорошую жизнь. О сварщиках судят по уровню квалификации и большинство рабочих мест требуют прохождения практического теста.

Факт № 2 - Бесконечные карьерные пути на выборСварка предлагает более широкий выбор отраслей для работы и возможностей для продвижения, больше чем почти любой другой выбор карьеры. Сварщики нужны почти в каждой отрасли и те, кто хочет продвигать свою карьеру, имеют возможность сделать при помощи дополнительного обучения. Ниже приведены лишь несколько примеров возможностей для карьерного роста:

• Инжиниринг• Робототехника• нефтяная промышленность• подводная сварка• Продажи

Факт № 3 – Возможности путешествоватьЗнаете ли вы, что сварка производится везде, начиная от дна океана до космоса и повсюду между ними?! Нет никаких сомнений, что вы будете иметь возможность путешествовать! За мобильность, как правило, платят больше всего, и нет недостатка в вакансиях. Сварщики, которые путешествуют, известны как "дорожные воины". Это особый образ жизни, культура. Это небольшая община сварщиков и ремесленных, специалистов, которые буквально живут в дороге. Некоторые примеры путешествия:

Промышленные платформы

Сварщики, работающие на промышленных платформах, путешествуют с места на место для оказания помощи отраслям, которые производят продукцию. Путешествие обычно длиться от нескольких дней до нескольких месяцев. Сварщики могут провести шесть месяцев в году в дороге и шесть месяцев потом ничего не делать за заработанную сумму.

Судостроение и ремонт

Судостроение буквально имеет общины, построенные для сварщиков, потому что потребность в квалифицированных сварщиках огромна. Верфи всегда ищут сварщиков, известных как "независимые подрядчики", чтобы заполнить вакансии, которые они имеют при выполнении крупных контрактов. Типы судов - от научно-исследовательских до авианосцев. Люди, которые работают на верфях, как правило, ездят по портам, где есть работа. Работа может длиться от нескольких недель до нескольких лет в зависимости от того, сколько судов должны быть построены. Некоторые сварщики, которые специализируются на строительстве и ремонте судов буквально путешествуют по миру ежегодно. Неделю вы можете быть в Соединенных Штатах, а на следующий день - в Японии! Работа в судостроительной промышленности – всегда сюрприз. Вы никогда не знаете, где вы будете через месяц.

Военное дело

Военные всегда нуждаются в сварщиках. Военные работы, как правило, в ведении подрядных организаций, которые специализируются на создании инфраструктуры и ремонте военной техники. Некоторые из видов работ - строительство трубопроводов, ремонту танков и экипировка военных транспортных средств. Сварщики, которые делают этот тип работы, могут оказаться в таких местах как Афганистан и Гуам.

Обслуживание и ремонт корабляЖизнь может быть в буквальном смысле круизом, если вы сварщик по обслуживанию и ремонту пассажирских судов. Этот вид работы требует жить на корабле во время его путешествия по миру. Работа на круизном корабле означает, что вы можете быть в новой стране каждую неделю. Сварщикам, работающие на круизных судах не только платят, но они получают бесплатное проживание и питание, готовые блюда, доступ ко всем удобствам и образу жизни, который некоторые люди могут получить один раз в жизни, если вообще когда-нибудь получат.

Ремонт трубопроводов

Сварщики путешествуют туда, где есть трубопроводы. А они есть везде. Сварщики работают до тех пор, пока проект требует этого. В некоторых случаях компании отпускают сварщика для праздников и каникул. Специальность крайне высокооплачиваемая.

Автоспорт

Мы все видели NASCAR и многие другие моторные виды спорта на телевидении, но знаете ли вы, что гоночные команды нанимают сварщиков путешествовать с их экипажами? Сварка является очень важной технологией для любого автоспорта, потому что все металлические детали сделаны на заказ. Гоночные команды строят свои автомобили с нуля, используют много сварки. Сварщики путешествуют с гоночными командами. Это захватывающая карьера, и многие люди хотели бы быть частью спорта.

Подводная сварка

Сварщики могут работать на дне Мирового океана. Это узкоспециализированный навык, который может позвать вас туда, где никто никогда не был прежде. Некоторые люди летают по всему миру, всегда есть спрос на квалифицированных подводных сварщиков, которые готовы путешествовать.

Факт № 4 – на Опытных сварщиков Всегда большой спрос

Сварка является одним из немногих вариантов карьеры, который пользуется большим спросом во все времена. Поскольку сварщики необходимы практически во всех отраслях, это дает им гибкость для переключения отрасли без смены карьеры. Давайте смотреть фактам в лицо: у большинства профессий есть взлеты и падения. Сварка же имеет бесконечные возможности.

Факт № 5 - возможность ОЧЕНЬ ХОРОШО ЗАРАБОТАТЬ

Знаете ли вы, что высококвалифицированный сварщик может зарабатывать зарплату адвоката? Сварка является одним из очень немногих навыков, который приносит шестизначную зарплату без высшего образования. Высококвалифицированные сварщики, которые готовы отправиться в путешествие и / или работать в опасных условиях, могут заработать более $ 100,000.00 в год! Вот некоторые примеры окладов:

• Сварщики промышленных трубопроводов - $ 50,000.00 и $ 185,000.00 в год.• Под водой сварщики могут заработать $ 100,000.00 до более чем $ 200.000.00 год.• Военная поддержка - от $ 160,000.00 до более чем $ 200,000.00 в год на Ближнем Востоке.

А можно купить себе автоматы и работать частным мастером. Когда дело доходит до сварки, зарплаты сильно варьируются. Все зависит от того, насколько вы квалифицированны и как далеко вы готовы заехать. Местные рабочие места, как правило, не платят много или требуют мастерства. Ваша карьера - это, что вы делаете из нее. Вы можете заработать лишь $ 20,000.00 в год или вы можете взяться за свою карьеру серьезно. Сварка дает выбор карьеры, которая вознаграждает тех, кто хочет быть лучшим и готов путешествовать по миру, чтобы заработать большие деньги.

Факт № 6 - Сварка профессия будущего

Существует потребность в альтернативных источниках энергии, но на данный момент никто не знает, какой источник экологически чистой энергии будет победителем. Для сварщика абсолютно не имеет значения то, какой источник энергии будет победителем. Сварочные аппараты будут нужны до тех пор, пока будет что-то, сделанное из металла.

Факт № 7 - Взгляд в будущее для сварщиков потрясающий!

Сварщики всегда были востребованы. Не имеет значения, что с экономикой, пока есть отрасль, которая процветает. Сварщик может изменить отрасль в любой момент без изменения карьеры. В последние годы наблюдается спад, поразивший многие карьеры, но сварщики просто смещаются к работе в судостроении. Недавняя война вызвала бум расходов на оборону, и сварщики пошли в военное дело.

Заглядывая в будущее, инфраструктура нашей страны рушится в течение многих десятилетий и много денег тратится на разработку альтернативных источников энергии. Но это не имеет значения, если мы строим мосты, атомные электростанции, ветряные мельницы или бурим скважину на нефть. Сварщики будут необходимы до тех пор, пока мир нуждается в энергии, инфраструктуре и оборонной продукции. Мир не может выжить без технологии сварки.

www.my-volga.ru

Тонкости сварочного процесса - раскрываем секреты новичкам

Совершенно любой сварочный процесс требует некой подготовки и знаний, которые необходимо будет нужно использовать во время работы. В этой статье, мы поделимся с новичками сварочного мастерства секретами, которые помогут им достичь высоких результатов в столь мужском искусстве. Итак, давайте посмотрим, какие тонкости, подводные камни и секреты таит в себе сварочное дело.

Совершенно любой сварочный процесс требует некой подготовки и знаний, которые необходимо будет нужно использовать во время работы. В этой статье, мы поделимся с новичками сварочного мастерства секретами, которые помогут им достичь высоких результатов в столь мужском искусстве. Итак, давайте посмотрим, какие тонкости, подводные камни и секреты таит в себе сварочное дело.

В первую очередь, с чего начинается любая сварка – это подготовка необходимого оборудования. В этом нет никакого секрета, однако это нужно сделать правильно, и то, как это нужно сделать, и будет той самой тонкостью. Что же, в первую очередь необходимо подготовить сварочный аппарат. Если вы имеете дело со сварочным инвертором, дела будут обстоять намного проще, если же будет использоваться устаревший сварочный аппарат, или же какие-нибудь разнородные виды сварки, дела могут обстоять несколько сложнее. Поэтому, к каждому аппарату, необходимо читать внимательно инструкцию по применению.

Далее, подготавливается комплект из подходящих электродов. Выбираются они в зависимости от толщины металла, с которой придется работать, с величиной сварочного тока, и, конечно же, непосредственно от типа сварочного аппарата и тока (постоянный/переменный, обратной/прямой последовательности и т.д.). Кроме того, нужно подготовить молоточек для сбивания частичек шлака, и щётку для его удаления. Кроме того, не стоит забывать о средствах защиты:

- подготовьте верхнюю одежду, имеющую противопожарные свойства;

- подготовьте сварочную маску с затемнённым стеклом;

- перчатки (отлично подойдут замшевые перчатки).

Сварочный процесс, по своей физике является высокотемпературным процессом, для осуществления которого необходимо зажечь и удерживать электрическую дугу, которая образовывается между электродом и изделием. В свою очередь, это изделие подвергается, непосредственно, сварке. Под воздействием электрической дуги, происходит расплавление электрода и заготовки, которая сваривается. После, начинается процесс образования сварочной ванны, в которой содержится жидкий, расплавленный металл. Её величина будет зависеть от многих факторов, однако, в большинстве своем от режима сварки, положения её в пространстве, а также в зависимости от скорости перемещения дуги. Также, есть множество других мелких факторов, таких как форма, размер кромки и так далее.

Если брать общую картину в целом, ширина ванной составляет порядка 8-15 мм, а длина около 10-30 мм. Глубина ванной, приблизительно равна 6 мм. Также, во время образования ванной, в её окружающей зоне при расплавлении электрода (а точнее его особого напыления) образуется газовая камера. Эта камера вытесняет в процессе воздух из зоны сварки, а также предотвращает контакт расплавленного металла, с частью кислорода. Также, благодаря этому, на поверхности образуется сварочный шлак, который также противодействует контакту металла и кислорода.

Если брать общую картину в целом, ширина ванной составляет порядка 8-15 мм, а длина около 10-30 мм. Глубина ванной, приблизительно равна 6 мм. Также, во время образования ванной, в её окружающей зоне при расплавлении электрода (а точнее его особого напыления) образуется газовая камера. Эта камера вытесняет в процессе воздух из зоны сварки, а также предотвращает контакт расплавленного металла, с частью кислорода. Также, благодаря этому, на поверхности образуется сварочный шлак, который также противодействует контакту металла и кислорода.

После того как электрическая дуга постепенно удаляется с места сварки, расплавленный металл начинает понемногу кристаллизироваться, образуя сварочный шов между двумя деталями. Слой шлака, который образуется в результате сварки, удаляется с помощью молотка и щетки. Ну что ж, теперь вы знаете подробности, которые касаются сварочного процесса. Данное понимание сварки до мелочей, позволит даже самому неопытному сварщику действовать правильно и позволит обдумывать свои действия во время процесса. В других материалах смотрите, как правильно выполнить движение электродом во время сварки, как лучше вести сварочную дугу и так далее.

www.vse-o-svarke.org

Классификация способов сварки: характеристики

Любой металл можно соединять самыми разнообразными методами. Конечно, самым популярным способом считается сварка. Она позволяет практически из голых заготовок создавать неповторимые конструкции, которые затем служат долгие годы. Классификация способов сварки металлов может быть рассмотрена с самых разнообразных точек зрения.

У любого умельца дома должен быть сварочный аппарат, который служит для соединения деталей различного происхождения.

Немного общей информации

В настоящее время для создания отличного сварного соединения необходимо использовать 1 из 2-х методов — это работа под давлением и связанная с плавлением. Оба эти вида достаточно широко распространены в современном мире.

Сварка плавлением включает в себя электродуговую сварку, лазерную, ванную, электрошлаковую, плазменную и импульсно-дуговую. 2-ая группа является более специфической. Сюда относится сварка контактная, газопрессовая, ультразвуковая, дисперсионная и другие подобные виды. Разумеется, здесь речь пойдет о кратком описании всех типов, которые были упомянуты выше. Начать стоит с самого популярного способа сварки, а именно со сварки плавлением.

Основные виды сварки плавлением

Схема электродуговой сварки.

Классификация способов сварки данной группы выделяет множество различных ее видов и типов. Одним из самых популярных считается электродуговая сварка. Она характеризуется тем, что создается электрическая дуга, которая и плавит металл. Данный метод сварки уже достаточно давно используется для создания конструкций из металла. Здесь можно выделить 3 подвида данного метода, а именно автоматическую, полуавтоматическую и ручную сварку.

Часто можно на стройке наблюдать человека, который стоит со сварочным аппаратом. Чаще всего в его руках именно тот инструмент, который осуществляет электродуговую сварку. Это сегодня самый распространенный метод. Для работы требуется спецодежда. Здесь не обойтись без специальных рукавиц, защищающих кожу от попадания раскаленного металла.

Разумеется, глаза тоже нужно защищать. Для этого используются специальные маски. Сварочные аппараты для электродуговой сварки могут выпускаться самых разных видов и комплектаций. Они в обязательном порядке имеют возможность регулирования этой самой дуги. Чаще всего сварка осуществляется под большим током. Здесь чаще всего применяется ручной регулятор тока, который всегда позволит подобрать дугу оптимальных параметров для того или иного металла.

Импульсно-дуговая сварка характеризуется тем, что ток подается не сплошным потоком, а определенными импульсами в течение какого-то промежутка времени. Сварочные аппараты данного типа чаще всего стоят дороже, чем те, которые используются для электродуговой сварки. Они имеют импульсный источник питания в своем составе, который намного сложнее, чем обычный преобразователь, имеющий внутри трансформатор.

Схема лазерной пайки и сварки.

Лазерная сварка чаще всего используется только в специализированных лабораториях или на крупных промышленных предприятиях. Здесь соединение металлов осуществляется за счет использования фотоэлектронной энергии. Этот пучок подается с помощью специальных устройств, которые носят название лазеры. Они стоят достаточно дорого, поэтому в частных условиях не применяются. На самом деле этот метод считается сегодня одним из самых эффективных и прогрессивных.

Электрошлаковая сварка чаще всего присутствует на крупных предприятиях. Здесь подразумевается, что соединение происходит за счет расплавления основного и вспомогательного материала.

Плазменная сварка используется крайне редко. Оборудование стоит достаточно дорого, поэтому она может применяться только в условиях крупных предприятий. Здесь речь идет о пучке плазмы, которая воздействует струей на основной металл и вспомогательный. Эта струя может разогреваться до 30000°С.

Электроннолучевая сварка в вакууме осуществляется только при создании разреженного воздушного пространства. Нагрев металла осуществляется специальным потоком электронов, который подаются в вакуум с помощью специальной установки.

Термитная сварка достаточно уникальна в своем роде.

Схема термитной сварки.

Она тоже относится к классу плавления. Здесь о процессе стоит поговорить более подробно. Для начала место соединения формуется огнеупорным материалом. Здесь над ним необходимо установить емкость со смесью алюминия и окиси железа. В результате горения этой смеси образуется окись железа, что приводит к появлению жидкого металла. Когда процесс завершается, то стоит подождать некоторое время, пока металл не застынет. В результате получается весьма качественное соединение.

Газовая сварка осуществляется в специальных печах. Здесь производится нагрев основного и присадочного металла. В результате образуется весьма качественное сварное соединение. В этих печах температура может достигать 3200°С. Этого зачастую вполне достаточно, чтобы заставить оба материала плавиться.

Подводя итог всему вышесказанному, можно отметить тот факт, что сварка плавлением позволяет соединять металлы, расплавляя их тем или иным методом.

Сварка давлением: характеристики

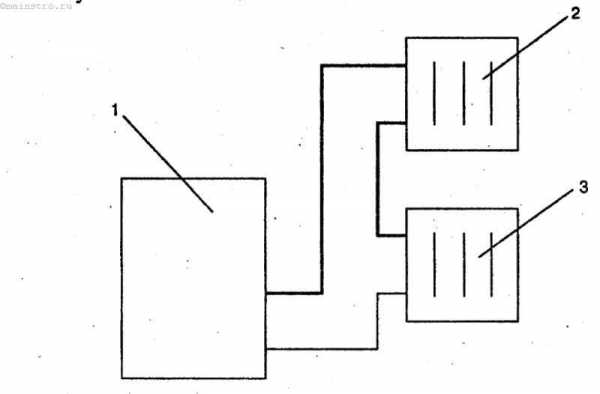

Схема газопрессовой сварки: 1 — неподвижный захват, 2 — многопламенная горелка, 3 — подвижный захват, 4 — изделие, 5 — пневматический цилиндр.

Контактная сварка используется людьми достаточно часто. Здесь можно говорить о ее точечном, роликовом или стыковом варианте. Сам процесс достаточно прост. У подобного сварочного аппарата чаще всего имеется 2 контакта. При соединении их через металл, тот начинает нагреваться за счет протекающего электрического тока. В результате образуется достаточно прочное соединение. Разумеется, оба контакта через металл в обязательном порядке необходимо прижимать друг к другу, чтобы добиться максимального эффекта.

Газопрессовая сварка очень похожа на ту, которая была описана выше. Здесь тоже соединяются между собой 2 конца. Однако никакой ток через них при этом не протекает. Здесь следует говорить исключительно об использовании горелок. Кстати, метод более экономичный, но используется немного реже, чем первый.

Многие и не слышали о том, что такое ультразвуковая сварка. На самом деле она достаточно широко распространена среди профессионалов. Здесь за счет звуковой волны происходит образование механических колебаний высокой частоты. При этом взаимодействии возникает расплавление металла, то есть нагрев его до пластичного состояния. Он не расплавляется целиком, поэтому может не соединиться со своим собратом, однако, если приложить к этим взаимодействующим веществам дополнительное усилие сжатия, то можно их соединить.

Схема ультразвуковой сварки.

Диффузионная сварка является весьма оригинальным видом, который получил широкое распространение. Она позволяет соединяться 2-м материалам за счет эффекта диффузии, который возникает при их сильном сжатии, то есть прижиме друг к другу.

Сварка трением отличается от других методов тем, что нагрев здесь происходит естественным образом. Температура материалов увеличивается за счет трения их друг о друга. В результате контакта и сжатия формируется достаточно мощное усилие, которое помогает производить сварку.

Так называемая холодная сварка тоже имеет право на существование. Некоторые металлы создают достаточно прочные соединения при высоком давлении. Оно в них вызывает пластическую деформацию.

Индукционная сварка характеризуется тем, что металлы нагреваются до определенной температуры за счет тока высокой частоты, который через них пропускается. Разумеется, так как речь идет о давлении, то материалы затем обязательно нужно сжать.

Настоящее и будущее сварки

Технология ручной дуговой сварки.

Все те из способов сварки, которые были перечислены выше, чаще всего применяются в промышленности или строительстве. Если говорить об этих отраслях более подробно, то в них используются металлы разные металлы. К примеру, в строительстве в основном применяется металлопрокат и различные сплавы металлов. Сегодня здесь в основном используются низкоуглеродистые стали, но они доживают свой век. Возможно, уже совсем скоро им на смену придут низколегированные и высокопрочные стали. Об этом свидетельствует статистика и то, что происходит на рынке в последние годы.

Конечно, самым передовым и прогрессивным способом получения неразъемных соединений в промышленности и строительстве остается сварка. Этот процесс считается наиболее практичным и экономически выгодным. Объемы этого вида соединения металлов растут с каждым днем все выше и выше. Многие ведущие специалисты утверждают, что с ростом механизации и автоматизации сварки будет увеличиваться и ее эффективность. Об этом скажут последние разработки, связанные с изучением ее использования.

Схема точечной сварки.

При проведении строительных и монтажных работ основными остаются электродуговые способы сварки. Непрерывным в этом случае остается только повышение степени механизации сварочных процессов. Ежегодно на рынке появляется все больше самых различных видов электродов. Они становятся более производительными, могут иметь самую разнообразную форму и толщину. Это позволяет эффективно внедрять электродуговую сварку во все отрасли народного хозяйства и промышленности. Не стоит забывать и о том, что современные электроды становятся все менее вредными. Это достигается за счет использования только передовых экологических требований при их выпуске и распространении. Сегодня некоторые модели абсолютно безопасны для человека, производящего с их помощью работы.

В настоящее время становится все более понятно, что именно обыкновенная электродуговая сварка является наиболее эффективным способом получения неразъемных соединений за счет использования электродов в среде углекислого газа. Уровень механизации сварочных работ в данном случае заметно возрастает. Не только электрод может использоваться при электродуговой сварке. Здесь можно говорить и о порошковых проволоках. В настоящее время и их стало выпускаться все больше. Современные технологии приводят к тому, что подобные приспособления стали использоваться непосредственно на строительных площадках.

Не только электродуговая сварка сегодня развивается огромными шагами. Это можно и сказать о других способах. К примеру, контактная сварка в последнее время достаточно часто используется при сборке различных деталей и узлов тех или иных агрегатов.

Классификация видов сварки.

Сегодня применяются огромные значения тока, который пропускается между контактами в момент их соединения через металл. Это приводит к повышению эффективности всего соединения в целом. Оборудование для проведения работ такого рода становится все более совершенным и прогрессивным. Если еще совсем недавно плазменно-дуговая сварка производилась исключительно в специализированных лабораториях, то уже сегодня она выходит на новые просторы. Ее активно внедряют на некоторых крупных металлургических предприятиях.

Дополнительные параметры

Однако не только сами процедуры сварки постепенно прогрессируют. Если сравнивать соединения прошлых лет и современные их виды, то можно обнаружить, что они стали намного более качественными. Это связано не только с механизацией и автоматизацией данного процесса. Стоит также говорить и о постепенном развитии методов контроля соединений данного типа. Сегодня внедряются все более совершенные технологии, которые позволяют вовремя производить контроль швов и препятствовать попаданию брака и его образованию на различных этапах проведения работ.

Термическая обработка сварных соединений продолжает идти в ногу со временем. Она позволяет доводить до ума даже самые застойные проекты и методы сварки. Это отличный вариант увеличения продолжительности срока службы металлических конструкций, которые были получены данным методом соединения.

Таким образом, можно считать, что с развитием сварочной техники, возникает все больше самых разнообразных видов сварки. Сегодня именно этот вид соединения считается наиболее успешным и передовым. Это отличное решение, которое является альтернативой практически любому другому методу соединения конструктивных металлических элементов.

moyasvarka.ru

Типы сварочных аппаратов - преимущества и недочеты

История сварочного дела насчитывает более двухсот лет. Основы были заложены в 1802 году, когда русский ученый Василий Владимирович Петров сумел впервые зажечь электрическую дугу между двумя кусочками древесного угля. Однако понадобилось еще 80 лет, чтобы предположение о возможности плавки металла превратилось в промышленно пригодный способ электродуговой сварки.

До середины прошлого века существовало два типа сварочных аппаратов: специализированные сварочные генераторы и трансформаторы. После, благодаря успехам силовой электроники, были созданы сварочный выпрямитель и сварочный инвертор. Данное типовое деление основывается на используемом в аппарате источнике тока.

Сварочный генератор

В аппаратах такого типа (см. бензиновые сварочные генераторы и сварочные генераторы дизельные) механическая энергия вращения якоря преобразуется в энергию электрическую постоянного тока. Генератор может поставляться как отдельно, так и укомплектованным приводным двигателем. Когда в качестве последнего применяют асинхронный трехфазный двигатель, агрегатом производят ручную дуговую сварку MMA и механизированную сварку в углекислом газе MAG. В комплекте с двигателем внутреннего сгорания (на бензине/дизеле) — ручная дуговая сварка и резка в полевых условиях, где блага цивилизации в виде электрических сетей недоступны. Дуга легко зажигается, горение устойчиво.

В настоящее время широкого применения этот тип сварочного аппарата не имеет — из-за наличия ряда недостатков:

В настоящее время широкого применения этот тип сварочного аппарата не имеет — из-за наличия ряда недостатков:

- Высокая трудоемкость изготовления и конструктивная сложность

- КПД едва дотягивает до 70%

- Удельный расход электроэнергии — не менее 5 кВт в час на 1 кг расплавленного металла

- Крупные габариты, шумная работа

- К тому же генераторы по стоимости превышают даже трансформаторы и выпрямители, и их надежность сравнительно невысока.

Сварочные трансформаторы

Эти аппараты (см. сварочные аппараты трансформаторы) питают дугу переменным током. Их отличает простота устройства и обслуживания, эксплуатационная надежность и экономичность. Трансформаторы для ручной сварки могут работать в диапазоне температур от -45 до +40 градусов; автоматизированная сварка может производиться от -10 до +40 градусов.

В основу работы трансформатора положено явление электромагнитной индукции.

Сварка на переменном токе хороша для низколегированных сталей, но не пригодна для цветных металлов. К недостатка можно отнести нестабильность дуги, вследствие чего качество шва требует навыков и мастерства. И в наличии должны быть специальные электроды для переменного тока.

Сварка на переменном токе хороша для низколегированных сталей, но не пригодна для цветных металлов. К недостатка можно отнести нестабильность дуги, вследствие чего качество шва требует навыков и мастерства. И в наличии должны быть специальные электроды для переменного тока.

Сварочные выпрямители

В этих аппаратах присутствует трансформатор, диодный выпрямительный блок, вентилятор и пускорегулирующие защитные устройства. По сравнению с трансформаторами, выпрямители отличаются рядом преимуществ: высокий КПД, меньшая электромагнитная индукция, нет вращающихся элементов, бесшумная работа и др. Дуга более стабильна, потому качество сварного шва выше. Выпрямителем возможно сваривать цветные металлы и нержавеющую сталь; универсальны по видам сварки: ручная сварка, автоматическая и полуавтоматическая сварка под флюсом, в защитных газах.

Сварочные инверторы

Это новые технологии в сварочном производстве. После неоднократного преобразования на выходе получается ток большой частоты. В качестве источника питания используется полупроводниковая схема, благодаря чему габариты и вес снижены в несколько раз.

Широкий диапазон регулирования сварочного тока, сниженное энергопотребление, масса «умных» функций и пр. делают процесс сварки удобным, сварные качества шва высокими.

При работе следует помнить, что инверторы, как и любая электроника, не используются в запыленных помещениях, при повышенной влажности, при перепадах температур.

Сварка плавящимися электродами, а также с применением присадочной проволоки, требует разделение на типы сварочных аппаратов степенью автоматизации сварочного процесса.

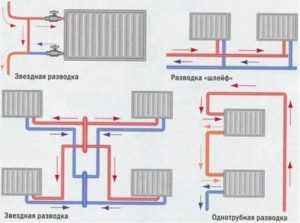

Сварочные полуавтоматы оснащены встроенным или выносным механизмом подачи проволоки. Ведение горелки осуществляется вручную, а режим горения и подача проволоки — автоматически. В сварочных автоматах автоматизировано еще и ведение горелки вдоль сварного шва.

Сварочные аппараты — непревзойденное соединение металлов.

Метки: бензиновые генераторы, генераторы дизельные, Инверторные сварочные аппараты, Сварка- основы, сварочные полуавтоматы, трансформаторы

kovka-svarka.net