Большая Энциклопедия Нефти и Газа. Схема электролизера

Электролизер. Виды и типы. Устройство и работа. Применение

Электролизер – это специальное устройство, которое предназначено для разделения компонентов соединения или раствора с помощью электрического тока. Данные приборы широко используются в промышленности, к примеру, для получения активных металлических компонентов из руды, очищения металлов, нанесения на изделия металлических покрытий. Для быта они используются редко, но также встречаются. В частности для домашнего использования предлагаются устройства, которые позволяют определить загрязненность воды или получить так называемую «живую» воду.

Основа работы устройства принцип электролиза, первооткрывателем которого считается известный зарубежный ученый Фарадей. Однако первый электролизер воды за 30 лет до Фарадея создал русский ученый по фамилии Петров. Он на практике доказал, что вода может обогащаться в катодном или анодном состоянии. Несмотря на эту несправедливость, его труды не пропали даром и послужили развитию технологий. На данный момент изобретены и с успехом используются многочисленные виды устройств, которые работают по принципу электролиза.

Что это

Электролизер работает благодаря внешнему источнику питания, который подает электрический ток. Упрощенно агрегат выполнен в виде корпуса, в который вмонтировано два или несколько электродов. Внутри корпуса находится электролит. При подаче электрического тока происходит разложение раствора на требуемые составляющие. Положительно заряженные ионы одного вещества направляются к отрицательно заряженному электроду и наоборот.

Основной характеристикой подобных агрегатов является производительность. То есть это количество раствора или вещества, которое установка может перерабатывать за определенный период времени. Данный параметр указывается в наименовании модели. Однако на него также могут влиять и иные показатели: сила тока, напряжение, вид электролита и так далее.

Виды и типы

По конструкции анода и расположению токопровода электролизер может быть трех видов, это агрегаты с:

- Прессованными обожженными анодами.

- Непрерывным самообжигающимся анодом, а также боковым токопроводом.

- Непрерывным самообжигающимся анодом, а также верхним токопроводом.

Электролизер, используемый для растворов, по конструктивным особенностям можно условно разделить на:

- Сухие.

- Проточные.

- Мембранные.

- Диафрагменные.

Устройство

Конструкции агрегатов могут быть различными, но все они работают на принципе электролиза.

Устройство в большинстве случаев состоит из следующих элементов:

- Электропроводящий корпус.

- Катод.

- Анод.

- Патрубки, предназначенные для ввода электролита, а также вывода веществ, полученных в ходе реакции.

Электроды выполняются герметичными. Обычно они представлены в виде цилиндров, которые сообщаются с внешней средой с помощью патрубков. Электроды изготавливаются из специальных токопроводящих материалов. На катоде осаждается металл или к нему направляют ионы отделенного газа (при расщеплении воды).

В цветной промышленности часто применяют специализированные агрегаты для электролиза. Это более сложные установки, которые имеют свои особенности. Так электролизер для выделения магния и хлора требует ванну, выполненную из стенок торцевого и продольного вида. Она обкладывается с помощью огнеупорных кирпичей и иных материалов, а также делится с помощью перегородки на отделение для электролиза и ячейку, в которой собираются конечные продукты.

Конструктивные особенности каждого вида подобного оборудования позволяют решать лишь конкретные задачи, которые связаны с обеспечением качества выделяющихся веществ, скоростью происходящей реакции, энергоемкостью установки и так далее.

Принцип действия

В электролизных устройствах электрический ток проводят лишь ионные соединения. Поэтому при опускании электродов в электролит и включении электрического тока, в нем начинает течь ионный ток. Положительные частицы в виде катионов направляются к катоду, к примеру, это водород и различные металлы. Анионы, то есть отрицательно заряженные ионы текут к аноду (кислород, хлор).

При подходе к аноду анионы лишаются своего заряда и становятся нейтральными частицами. В результате они оседают на электроде. У катода происходят похожие реакции: катионы забирают у электрода электроны, что приводит к их нейтрализации. В результате катионы оседают на электроде. К примеру, при расщеплении воды образуется водород, которые поднимается наверх в виде пузырьков. Чтобы собрать этот газ над катодом сооружаются специальные патрубки. Через них водород поступает в необходимую емкость, после чего его можно будет использовать по назначению.

Принцип действия в конструкциях разных устройств в целом схож, но в ряде случаев могут быть и свои особенности. Так в мембранных агрегатах используется твердый электролит в виде мембраны, которая имеет полимерную основу. Главная особенность подобных приборов кроется в двойном назначении мембраны. Эта прослойка может переносить протоны и ионы, в том числе разделять электроды и конечные продукты электролиза.

Диафрагменные устройства применяются в случаях, когда нельзя допустить диффузию конечных продуктов электролизного процесса. С этой целью применяют пористую диафрагму, которая выполнена из стекла, асбеста или керамики. В ряде случаев в качестве подобной диафрагмы могут применяться полимерные волокна либо стеклянная вата.

Применение

Электролизер широко применяется в различных отраслях промышленности. Но, несмотря на простую конструкцию, оно имеет различные варианты исполнения и функции. Данное оборудование применяется для:

- Добычи цветных металлов (магний, алюминий).

- Получения химических элементов (разложение воды на кислород и водород, получение хлора).

- Очистки сточных вод (обессоливание, обеззараживание, дезинфекция от ионов металлов).

- Обработки различных продуктов (деминерализация молока, посол мяса, электроактивация пищевых жидкостей, извлечение нитратов и нитритов из овощных продуктов, извлечения белка из водорослей, грибов и рыбных отходов).

В медицине установки используются в интенсивной терапии для детоксикации организма человека, то есть для создания растворов гипохлорита натрия высокой чистоты. Для этого используется устройство проточного вида с электродами из титана.

Электролизные и электродиализные установки нашли широкое применение для решения экологических проблем и опреснения воды. Но эти агрегаты в виду их недостатков используются редко: это сложность конструкции и их эксплуатации, необходимость трехфазного тока и требования периодической замены электродов из-за их растворения.

Подобные установки находят применение и в быту, к примеру, для получения «живой» воды, а также ее очистки. В будущем возможно создание миниатюрных установок, которые будут использоваться в автомобилях для безопасного получения водорода из воды. Водород станет источником энергии, а машину можно будет заправлять обычной водой.

Похожие темы:

electrosam.ru

|

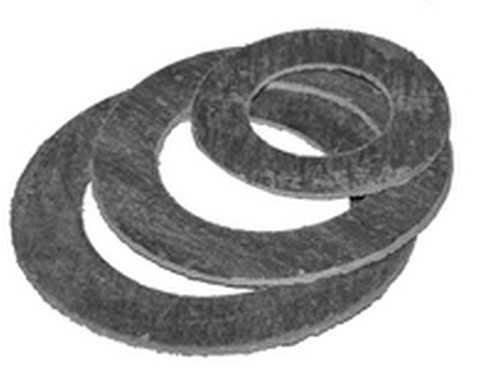

Основная часть устройства - электролизер; он состоит из ряда герметических полостей, образованных электродами, прокладками между ними и платами. Герметизация набранного таким образом пакета осуществляется стяжкой болтами. Через заливную трубку полости заполняются электролитом; уровень его ограничивается верхним торцом трубки. Отверстие, находящееся в нижней части каждого электрода, служит для равномерного заполнения электролитом каждой полости. Нижний патрубок предназначен для опорожнения полостей. Обе трубки герметично закрываются. При электролизе образующаяся газовая смесь кислорода и водорода через отверстие, находящееся в верхней части каждого электрода, направляется в отстойник, разделенный на две части перегородкой. Из него смесь поступает в водяной затвор через штуцер и шланг, барботирует (проходит) через слой воды и по шлангу поступает в горелку. Не менее важная часть устройства - водяной затвор. Он служит для отделения подводящего и отводящего газ шлангов столбом воды высотой 120 - 150 мм, через который газ барботирует. Затвор надежно защищает электролизер от случайной вспышки газа в шланге горелки. Его корпус изготовлен из металлической трубы Ø100 мм, заваренной с обоих концов. Через патрубок заливается вода до верхнего контрольного уровня. Кран находится на нижнем продольном уровне. Решетка служит опорой фильтра, изготовленного из любого гранулированного негорючего материала. Фильтр предотвращает унос влаги газом. Газоприемная трубка заканчивается обратным клапаном обычней конструкции. В корпус вмонтирован также обратный клапан с раструбом, срабатывающий при случайной вспышке газа. Автоматический выключатель напряжения - самодельный. Он состоит из корпуса, контактора и резиновой груши. Полость последней соединена с полостью водяного затвора. При превышении давления в системе груша раздувается и нажимом на рычаг контактора отключает прибор от электросети. Электросхема выпрямителя состоит из следующих элементов: лабораторный автотрансформатор - ЛАТР 2 кВт, трансформатор понижающий 220/65 В, мост на диодах на 15 А (любой конструкции), плавкий предохранитель на 20 А, амперметр (шкала не менее 15 А), вольтметр. Выпрямитель подключается к электролизеру биполярно, как указано на схеме. РАСЧЕТ И ИЗГОТОВЛЕНИЕ В соответствии с законом Фарадея при электролизе количество выделенного вещества пропорционально силе тока. Теоретически каждые 28,7 А дают 11,7 л водорода и 5,85 л кислорода. Практически выход по току никогда не бывает 100%. Падение напряжения на каждой паре электродов (расчетное) составляет 2 В. Плотность тока на 1 дм2 площади электрода зависит от времени непрерывной работы электролизера и составляет от 2 до 5 А. Простота конструкции позволила сократить количество основных деталей до трех: электрода, прокладки, платы. Электрод - листовое декапированное или трансформаторное железо 250 X 250 мм толщиной 0,3-0,5 мм (32 шт.). Прокладка - резина средней твердости (фланцевая); кольцо Ø220 X 0 250 мм, толщина - 4-6 мм (31 шт). Плата - любой- изоляционный материал (листовой) 300 X 350 мм, толщина не менее 20 мм (2 шт.). Стяжные болты - М12 из стали 45, длина - по месту (не менее 4 шт.). Электролитом служит 22% раствор едкого натра (NaOH) в дистиллированной воде. По мере его расходования (общее количество 4 л) добавляется в электролизер только дистиллированная вода. Перед заливкой электролита нужно испытать герметичность собранного электролизера, заполнив его под давлением водой из городского водопровода; малейшие подтеки тщательно устраняются. При работе электролизера нельзя допустить нагревания электролита выше 65°. Ввиду постоянства состава газовой смеси, выдаваемой электролизером, упрощаются и требования к горелке. Ею может быть обыкновенная инъекционная игла от медицинского шприца, точнее, набор игл разного диаметра, от 0,3 до 1 мм. Игла крепится на конусе штуцера рукоятки так, как и на шприце. Рукоятка горелки представляет собой отрезок трубки, к которой через штуцер и шланг подводится газ от водяного затвора. Внутрь рукоятки помещается огнегасительная набивка в виде мелкой металлической дроби и сетки. В качестве шлангов используется хлорвиниловая трубка Ø4-5 мм. РЕКОМЕНДАЦИИ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ Следует помнить, что смесь водорода с кислородом, выдаваемая электролизером, - взрывоопасна! Однако сам прибор при тщательности его исполнения и аккуратности работы с ним никакой опасности не представляет. Это достигается тем, что отсутствуют промежуточные емкости значительного объема; газ нигде не накапливается: сколько его вырабатывается, столько же одновременно потребляется факелом. Однако категорически недопустимо заполнять получаемой газовой смесью какие-либо емкости для любых технологических целей, и тем более надувные детские летающие шары. Ни в коем случае нельзя также проверять герметичность соединений в конструкции электролизера пламенем свечи, спички и другим открытым огнем; недопустима и работа без заливки воды до верхнего контрольного уровня в водяном затворе или без систематической проверки наличия в нем воды, залитой перед началом работы. Опасно также снижение уровня электролита. Нужно постоянно добавлять дистиллированную воду по мере расхода электролита. При изготовлении электролита следует работать в защитных очках и резиновых перчатках. Гасить рабочий факел пламени нужно не выключением электропитания, а опусканием иглы в емкость с водой, иначе последует перегрев иглы и она выйдет из строя. Оператор должен работать с горелкой в светозащитных очках. В заключение несколько слов о перспективах. Конструкторам известно о том, что нет машин, аппаратов, приборов, не поддающихся совершенствованию. Это относится и к электролизеру. Здесь можно, например, в выпрямителе обойтись без ЛАТРа и трансформатора, без снижения эксплуатационного качества; в самом электролизере - без резиновых или иных прокладок; режим работы перевести в непрерывный; повысить температуру факела с 2000 до 3000°. На необъятной территории СССР немало мест, сезонно отрезанных бездорожьем или слишком отдаленных от баз снабжения. Для работающих в таких условиях автор разработал модель электролизера, выдающего газ под давлением, специально для выполнения разовых, например аварийных, работ с большой мощностью факела. Надеюсь совместно с заинтересованными читателями провести широкую проверку этой, как мне кажется, перспективной, разработки. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ЭЛЕКТРОЛИЗЕРА Напряжение питающей сети, В - 220 Потребляемая мощность (регулируемая), Вт - до 1000 Потребление воды при максимальной мощности, г/ч - 60 Рабочее давление (регулируемое) газа, атм - до 0,3 Выход газа при максимальной мощности, л/ч - до 150 Максимальная тепловая энергия пламени, ккал/'ч - 500 Коэффициент преобразования электрической энергии в химическую - 0,7 Состав смеси (кислород и водород в точном соотношении) - 1:2 Размер факела пламени (игловидный) максимальный диаметр - до 5 мм максимальная длина (регулируемая) - до 150 мм Температура стабильного игольчатого факела - 2000° |

hobbyport.ru

Альтернативная Энергия Человечеству - Электролизер

Это далеко не новое открытие, просто раньше ни кто массового не добавлял полученный газ методом электролиза из воды в воздухозаборник автомобиля. А те кто попробовал, большой огласке, полученные результаты, не придавали.

Класика домашнего электролизера Советского периода ( 70-е годы ХХ века)

Установка на рабочее месте расширяет творческие возможности мастера при выполнении работ: пайка твердым припоем, изготовление, ремонту ювелирных изделий и многое другое... Установка является безопасной и высокоэкологической, так как при сгорании газов получается просто перегретый водяной пар, не имеющий цвета и запаха.Основная часть устройства электролизера состоит из ряда герметических полостей, образованных из стальных пластин — электродов, раз-деленных резиновыми кольцами и сжатых пластинами (стенки), выполненными из оргстекла. Герметизация набранного пакета, таким образом, осуществляется четырьмя шпильками. Внутренняя часть электролизера (полости) наполовину заполнена водным раствором NaOH или КОН. Приложенное к пластинам-электродам постоянное напряжение вызывает электролиз воды и выделение газообразного водорода и кислорода.Эта смесь отводится через надетую на штуцер полихлорвиниловую трубку в промежуточную емкость, из нее в водный затвор, которые сделаны из двух порожних баллончиков для заправки газовых зажигалок (баллончики завода "Северный пресс” г. Ленинград). Газ, прошедший через водный затвор, где смесь воды с ацетоном в соотношении 1:1 приобретает необходимый для горения состав, и отведенный другой трубкой в форсунку в медицинский шприц с иглой, сгорает у ее выходного отверстия с температурой порядка 1800° С, так работает электролизер. Конструкция установки проста. Стенки электролизера выполнены из оргстекла толщиной 25 мм, химически стоек к электролитам и позволяет визуально контролировать его уровень, чтобы при необходимости добавлять через наливное отверстие дистиллированную воду. Пластины-электроды изготовлены из нержавеющей стали любой марки, толщиной 0,6—0,8 мм. Для удобства сборки в пластинах выдавлены круглые углубления под резиновые кольца уплотнения, глубина их при толщине кольца 5—6 мм должна быть 2—3 мм. Кольца, предназначенные для герметизации внутренней полости и электрической изоляции пластин, вырезаются из листовой кислотоупорен или маслобензостойкой резины. Все детали соединяют с помощью четырех шпилек М8, изолированных полихлорвиниловой трубкой. Количество пластин-электродов в сборе — 10. Оно определяется параметрами блока электропитания: его мощностью и максимальным напряжением — из расчета 2 В на пластину. Потребляемый ток зависит от количества задействованных пластин (чем их меньше, тем ток больше) и от концентрации раствора щелочи. В работе лучше применять 4—8%-ный раствор электролита, при работе он не так сильно пенится.Выводы с электронаконечниками припаиваются к первой и трем последним пластинам. В качестве источника питания можно использовать выпрямитель, описанный в книге (совет 16). или стандартное зарядное устройство для автомобильных аккумуляторов ВА-2, подключенное на 8 пластин, при напряжении 17 В и токе около 5 А, которое обеспечивает необходимую производительность горючей смеси для форсунки-иглы с внутренним диаметром 0,6 мм- Оптимальное соотношение диаметра иглы форсунки и производительности электролиза устанавливается опытным путем так, чтобы зона воспламенения смеси располагалась вне иглы. Если производительность мала или диаметр отверстия слишком велик, горениеначнется в самой игле, которая от этого быстро разогреется и оплавится. Надежным заслоном от распространения пламени по подводящей трубке внутрь электролизера является водяной затвор, который выполнен из полупрозрачного материала и позволяет контролировать уровень жидкостей в водяном растворе. Промежуточная емкость исключает возможность смешивания электролита и состава водного затвора в режимах интенсивной работы или под действием разряжения, возникающего при выключении электропитания. А чтобы этого избежать, по окончании работы следует сразу же отсоединить трубку от электролизера. Штуцеры емкостей сделаны из медных трубок диаметром 4 и 6 мм, устанавливаются в верхней части баллончиков на резьбе. Через них же осуществляется заливка состава водного затвора и слив конденсата из разделительной емкости. Соедините короткой полихлорвиниловой трубкой диаметром 5 мм электролизер с промежуточной емкостью, последнюю — с водным затвором, а его выходной штуцер с более длинной трубкой (шланг) с форсункой—медицинский шприц с иглой. Внутрь рукоятки (шприца) помещается огнегасительная набивка — латунная сетка, свернутая в спираль. Включите выпрямитель, подрегулируйте напряжением или количеством подключаемых пластин номинальный ток и подожгите выходящий из форсунки газ. Температура пламени также поддается некоторой корректировке составом водяного раствора, если залить в водяной раствор метиловый спирт, можно поднять температуру факела до 2600° С, для снижения температуры пламени водяной затвор заполняют смесью ацетона и воды в соотношении 1:1.

Еше Вариант, (тоже история)

Огонь из воды. Электролизер! В том, что нескольких литров воды достаточно, чтобы получить высокотемпературное пламя (2000° С), убедится каждый, ознакомившись с описанием устройства разработанного мною электролизера. Большая температура факела обеспечивает паяние черных и цветных металлов практически любыми тугоплавкими припоями или самим металлом (сварка). Высокая концентрация тепла в узком пятне позволяет прожигать, например, в тонкой листовой стали отверстия 02 мм и более, вести термическую обработку инструмента, выполнять фасонный раскрой тонкой листовой стали. "Водяной" горелкой можно обрабатывать эмали, керамику, стекло, в том числе кварцевое. Для этого, правда, температура факела увеличивается на 5000° С (способ здесь не описывается). Получаемый факел бесшумен, отсутствие углерода в его составе обеспечивает бездымность. В качестве отхода горения образуется просто перегретый водяной пар, не имеющий цвета и запаха. В расчете на изготовление прибора силами любого умельца предлагается предельно простая конструкция, в которой нет баллонов, редукторов, вентилей и сложной горелки.Основная часть устройства - электролизер; он состоит из ряда герметических полостей, образованных электродами, прокладками между ними и платами. Герметизация набранного таким образом пакета осуществляется стяжкой болтами. Через заливную трубку полости заполняются электролитом; уровень его ограничивается верхним торцом трубки. Отверстие, находящееся в нижней части каждого электрода, служит для равномерного заполнения электролитом каждой полости. Нижний патрубок предназначен для опорожнения полостей. Обе трубки герметично закрываются. При электролизе образующаяся газовая смесь кислорода и водорода через отверстие, находящееся в верхней части каждого электрода, направляется в отстойник, разделенный на две части перегородкой. Из него смесь поступает в водяной затвор через штуцер и шланг, барботирует (проходит) через слой воды и по шлангу поступает в горелку. Не менее важная часть устройства - водяной затвор. Он служит для отделения подводящего и отводящего газ шлангов столбом воды высотой 120 - 150 мм, через который газ барботирует. Затвор надежно защищает электролизер от случайной вспышки газа в шланге горелки. Его корпус изготовлен из металлической трубы O100 мм, заваренной с обоих концов. Через патрубок заливается вода до верхнего контрольного уровня. Кран находится на нижнем продольном уровне. Решетка служит опорой фильтра, изготовленного из любого гранулированного негорючего материала. Фильтр предотвращает унос влаги газом. Газоприемная трубка заканчивается обратным клапаном обычней конструкции. В корпус вмонтирован также обратный клапан с раструбом, срабатывающий при случайной вспышке газа. Автоматический выключатель напряжения - самодельный. Он состоит из корпуса, контактора и резиновой груши. Полость последней соединена с полостью водяного затвора. При превышении давления в системе груша раздувается и нажимом на рычаг контактора отключает прибор от электросети. Электросхема выпрямителя состоит из следующих элементов: лабораторный автотрансформатор - ЛАТР 2 кВт, трансформатор понижающий 220/65 В, мост на диодах на 15 А (любой конструкции), плавкий предохранитель на 20 А, амперметр (шкала не менее 15 А), вольтметр. Выпрямитель подключается к электролизеру биполярно, как указано на схеме. РАСЧЕТ И ИЗГОТОВЛЕНИЕ В соответствии с законом Фарадея при электролизе количество выделенного вещества пропорционально силе тока. Теоретически каждые 28,7 А дают 11,7 л водорода и 5,85 л кислорода. Практически выход по току никогда не бывает 100%. Падение напряжения на каждой паре электродов (расчетное) составляет 2 В. Плотность тока на 1 дм 2 площади электрода зависит от времени непрерывной работы электролизера и составляет от 2 до 5 А. Простота конструкции позволила сократить количество основных деталей до трех: электрода, прокладки, платы. Электрод - листовое декапированное или трансформаторное железо 250 X 250 мм толщиной 0,3-0,5 мм (32 шт.). Прокладка - резина средней твердости (фланцевая) ; кольцо O220 X 0 250 мм, толщина - 4-6 мм (31 шт). Плата - любой- изоляционный материал (листовой) 300 X 350 мм, толщина не менее 20 мм (2 шт.). Стяжные болты - М12 из стали 45, длина - по месту (не менее 4 шт.). Электролитом служит 22% раствор едкого натра (NaOH) в дистиллированной воде. По мере его расходования (общее количество 4 л) добавляется в электролизер только дистиллированная вода. Перед заливкой электролита нужно испытать герметичность собранного электролизера, заполнив его под давлением водой из городского водопровода; малейшие подтеки тщательно устраняются. При работе электролизера нельзя допустить нагревания электролита выше 65°. Ввиду постоянства состава газовой смеси, выдаваемой электролизером, упрощаются и требования к горелке. Ею может быть обыкновенная инъекционная игла от медицинского шприца, точнее, набор игл разного диаметра, от 0,3 до 1 мм. Игла крепится на конусе штуцера рукоятки так, как и на шприце. Рукоятка горелки представляет собой отрезок трубки, к которой через штуцер и шланг подводится газ от водяного затвора. Внутрь рукоятки помещается огнегасительная набивка в виде мелкой металлической дроби и сетки. В качестве шлангов используется хлорвиниловая трубка O4-5 мм. РЕКОМЕНДАЦИИ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ Следует помнить, что смесь водорода с кислородом, выдаваемая электролизером, - взрывоопасна! Однако сам прибор при тщательности его исполнения и аккуратности работы с ним никакой опасности не представляет. Это достигается тем, что отсутствуют промежуточные емкости значительного объема; газ нигде не накапливается: сколько его вырабатывается, столько же одновременно потребляется факелом. Однако категорически недопустимо заполнять получаемой газовой смесью какие-либо емкости для любых технологических целей, и тем более надувные детские летающие шары. Ни в коем случае нельзя также проверять герметичность соединений в конструкции электролизера пламенем свечи, спички и другим открытым огнем; недопустима и работа без заливки воды до верхнего контрольного уровня в водяном затворе или без систематической проверки наличия в нем воды, залитой перед началом работы. Опасно также снижение уровня электролита. Нужно постоянно добавлять дистиллированную воду по мере расхода электролита. При изготовлении электролита следует работать в защитных очках и резиновых перчатках. Гасить рабочий факел пламени нужно не выключением электропитания, а опусканием иглы в емкость с водой, иначе последует перегрев иглы и она выйдет из строя. Оператор должен работать с горелкой в светозащитных очках. В заключение несколько слов о перспективах. Конструкторам известно о том, что нет машин, аппаратов, приборов, не поддающихся совершенствованию. Это относится и к электролизеру. Здесь можно, например, в выпрямителе обойтись без ЛАТРа и трансформатора, без снижения эксплуатационного качества; в самом электролизере - без резиновых или иных прокладок; режим работы перевести в непрерывный; повысить температуру факела с 2000 до 3000°. На необъятной территории СССР немало мест, сезонно отрезанных бездорожьем или слишком отдаленных от баз снабжения. Для работающих в таких условиях автор разработал модель электролизера, выдающего газ под давлением, специально для выполнения разовых, например аварийных, работ с большой мощностью факела. Надеюсь совместно с заинтересованными читателями провести широкую проверку этой, как мне кажется, перспективной, разработки. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ЭЛЕКТРОЛИЗЕРА Напряжение питающей сети, В - 220 Потребляемая мощность (регулируемая), Вт - до 1000 Потребление воды при максимальной мощности, г/ч - 60 Рабочее давление (регулируемое) газа, атм - до 0,3 Выход газа при максимальной мощности, л/ч - до 150 Максимальная тепловая энергия пламени, ккал/'ч - 500 Коэффициент преобразования электрической энергии в химическую - 0,7 Состав смеси (кислород и водород в точном соотношении) - 1:2 Размер факела пламени (игловидный) максимальный диаметр - до 5 мм максимальная длина (регулируемая) - до 150 мм Температура стабильного игольчатого факела - 2000°

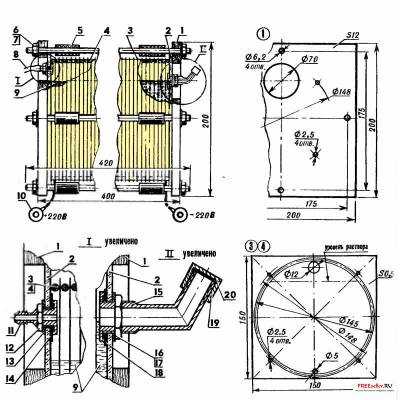

Схема электролизера:

1 - плата, 2 - прокладка, 3 - электроды, 4 - стяжной болт, 5 - отверстие для газовой смеси, 6 - отстойник с перегородкой, 7 - штуцер, 8 - шланг, 9 - корпус водяного затвора, 10 - газоприемная трубка затвора, 11 - корпус автовыключателя, 12 - контактор, 13 - резиновая груша, 14 - шланг к горелке, 15 - рукоятка горелки, 16 - огнегасящая набивка, 17 - полая игла, 18 - обратный клапан, 19 - водяной столб, 20 - кран нижнего уровня воды, 21 - заливной патрубок, 22 - решетка фильтра, 23 - фильтр, 24 - аварийный обратный клапан, 25 - раструб, 26 - сливной патрубок отстойника, 27 - сливной патрубок для электролита, 28 - заливная трубка, 29 - винтовая пробка, 30 - электролит.

И более поздняя (1997) версия ИСТОЧНИК

В конструкции данного аппарата большее число рабочих пластин, модифицированные боковые платы и надежный штуцер для выхода горючей газовой смеси), но действующий по тому же принципу электролизер.

Тем, кто впервые сталкивается с подобным устройством, нелишне, думается, в самых общих чертах пояснить (а остальным напомнить), в чем суть такого рода конструкций. А она достаточно проста.

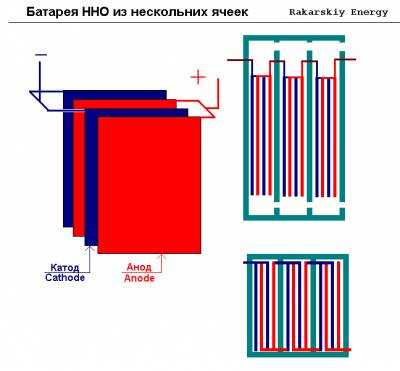

Между боковыми платами, соединенными четырьмя шпильками, размещены металлические пластины-электроды, разделенные резиновыми кольцами. Внутренняя ячеистая полость такой батареи на 1/2...3/4 объема заполнена слабым водным раствором щелочи (КОН или NaOH). Приложенное к пластинам напряжение от источника постоянного тока вызывает разложение (электролиз) раствора, сопровождающееся обильным выделением водорода и кислорода. Эта смесь газов, пройдя через специальный жидкостный затвор (рис. 1а), поступает далее на горелку и, сгорая, позволяет получить столь необходимую для многих технологических процессов (например, резки и сварки металлов) высокую температуру — около 1800° С.

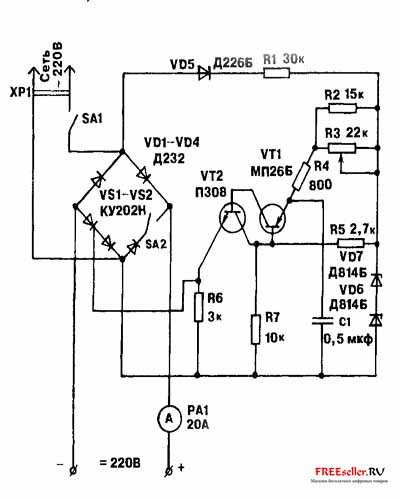

Производительность электролизера зависит от концентрации щелочи в растворе и прочих факторов. А самое главное — от размеров и количества пластин-электродов, расстояния между ними, что, в свою очередь, определяется параметрами блока электропитания — мощностью и напряжением (из расчета 2...3 В на гальванический промежуток между двумя расположенными рядом друг с другом пластинами).Предлагаемые мною конструкции источника постоянного тока доступны для изготовления в условиях «домашней мастерской» и начинающему самодельщику. Они способны обеспечить надежную работу даже «восьмидесятиячеистого» (пластин-электродов у такого — 81 шт.) электролизера, а тем более — «тридцатиячеистого». Вариант, принципиальная электрическая схема которого изображена на рис. 4, позволяет к тому же легко осуществлять регулировку мощности для оптимального согласования с нагрузкой: на первой ступени — 0...1,7 кВт, на второй (при включении SA1) — 1,7...3,4 кВт.

И пластины для электролизера предлагаются соответствующие — 150x150 мм. Изготавливаются они из кровельного железа толщиной0,5 мм. Помимо газоотводного 12-мм отверстия в каждой пластине сверлится еще по четыре установочных (диаметром 2,5 мм), в которые при сборке продеваются вязальные или велосипедные спицы. Последние нужны для лучшего центрирования пластин и прокладок, а потому на окончательном этапе сборки из конструкции убираются.

Рис.2. Электролизер («восьмидесятиячеистый» вариант):

1 —плата боковая (фанера, s12, 2 шт.), 2 — щека прозрачная (оргстекло, s4, 2 шт.), 3 — пластина-электрод (жесть, s0,5; 81 шт.), 4 — кольцо разделительное герметизирующее (5-мм резина кислото- и щелочеупорная, 82 шт.), 5 — втулка-изолятор (кембриковая трубка 6,2x1, L35, 12 шт.), 6 — шпилька Мб (4 шт.), 7 — гайка Мб со стопорной шайбой (8 шт.), 8 — трубка вывода горючей газовой смеси, 9 — раствор слабощелочной (2/3 внутреннего объема электролизера), 10 — вывод контактный (медь рафинированная, 2 шт.), 11 — штуцер («нержавейка»), 12 — гайка накидная М10, 13 — шайба штуцера («нержавейка»), 14 — манжета (резина кислото- и щелочеупорная), 15 — горловина заливная («нержавейка»), 16 — гайка накидная M18, 17 — шайба заливной горловины («нержавейка»), 18 — шайба герметизирующая (резина кислото- и щелочеупорная), 19 — крышка заливной горловины («нержавейка»), 20 — прокладка герметизирующая (резина кислото- и щелочеупорная).

Вообще-то пришлось немало поломать голову, прежде чем «водогорелка» стала удобной и надежной, как лампа Эдисона: включил — заработала, выключил — работать перестала. Особенно хлопотным делом оказалась модернизация не самого электролизера, а подсоединяемого к нему на выходе жидкостного затвора. Но стоило отказаться от ставшего было шаблонным применения воды в качестве заслона от распространения пламени внутрь газообразующей батареи (по соединительной трубке) и обратиться к использованию... керосина, как все тут же пошло на лад.

Почему выбран именно керосин? Во-первых, потому, что в отличие от воды эта жидкость в присутствии щелочи не вспенивается. Во-вторых, как показала практика, при случайном попадании капель керосина в пламя горелки последнее не гаснет — наблюдается лишь небольшая вспышка. Наконец, в-третьих: будучи удобным «разделителем», керосин, находясь в затворе, оказывается безопасным в пожарном отношении.

По окончании работы, во время перерыва и т.п. горелка, естественно, гасится. В электролизере образуется вакуум, и керосин перетекает из правого бачка в левый (рис. 3). Потом — барбатация воздуха, после чего горелку можно хранить сколько угодно: в любой момент она готова к использованию. При ее включении газ давит на керосин, который вновь перетекает в правый бачок. Затем начинается барбатация газа...

Рис.3. Керосиновый затвор и принцип его действия

(а — при работающем электролизере, б — в момент отключения аппарата):

1 — баллон (2 шт.), 2 — пробка (2 шт.), 3 штуцер вводный, 4 — штуцер выводной, 5 — керосин, 6 — переходник (стальная труба).

Соединительные трубки в аппарате — полихлорвиниловые. Лишь к самой горелке ведет тонкий резиновый шланг. Так что после отключения питания достаточно эту «резину» перегнуть руками — и пламя, выдав напоследок легкий хлопок, потухнет.

И еще одна тонкость. Хотя блок питания (см. рис. 4) и способен обеспечить электроэнергией 3,4-киловаттную нагрузку, пользоваться столь большой мощностью в любительской практике случается очень редко. И чтобы «не гонять электронику» чуть ли не вхолостую (в однополупериодном режиме выпрямления, когда на выходе 0...1.7 кВт), нелишне иметь в распоряжении и другой источник питания электролизера — поменьше и попроще (рис. 5).

Рис.4. Принципиальная электрическая схема блока электропитания.

По сути, это — двух-полупериодный, известный многим самодельщикам регулируемый выпрямитель. Причем со связанными друг с другом (механически) «движками» 470-омных потенциометров. Конструктивно такую связь можно осуществить либо при помощи простейшей зубчатой передачи с двумя текстолитовыми шестернями, либо воспользоваться более сложным устройством типа верньера (в бытовом радиоприемнике).

Рис.5. Вариант блока питания с использованием в схеме тиристоров и самодельного трансформатора.Трансформатор в блоке питания самодельный. В качестве магнито-провода применен набор Ш16x32 из трансформаторной стали. Обмотки содержат: первичная — 2000 витков ПЭЛ-0,1; вторичная — 2x220 витков ПЭЛ-0,3.

Практика показывает: рассмотренный самодельный аппарат для газовой резки и сварки даже при самой напряженной эксплуатации способен исправно служить весьма продолжительное время. Правда, раз в 10 лет требуется проводить основательное техобслуживание, в основном из-за электролизера. Пластины последнего, работая в агрессивной среде, покрываются окисью железа, которая начинает выступать в роли изолятора. Приходится пластины промывать с последующей зачисткой на наждачном круге. Более того, заменять четыре из них (у отрицательного полюса), разъеденных кислотными остатками, собирающимися вблизи «минуса».

Поэтому рекомендуется в электролизер заливать только дистиллированную воду, а щелочной раствор использовать наименее загрязненный солями (недопустимо присутствие следов химических соединений серной и соляной кислот).

Применение так называемых сливных отверстий (кроме заливного и газоотводного) также вряд ли можно считать оправданным, что и было учтено при разработке аппарата. Столь же необязательным является и ввод в схему аппарата бидонов для сбора накапливающейся сверхагрессивной щелочи. К тому же эксплуатация «безбидонной» конструкции показывает, что этой «вредоносной жидкости» способно собраться за 10-летний период на дне керосинового затвора не более полстакана. Скопившуюся щелочь удаляют (например, при техобслуживании), а в затвор заливают очередную порцию чистого керосина.

Опубликовано:В.Радьков, ТатарстанМК 03 1997

* * * * * * * * * * * * * * * * * * * *

Если рассмотреть применение, то целью была домашняя резка и сварка металлов.

Теперь вопрос- Возможность добавления полученного газа в топливно воздушную смесь автомобиля.

Принципиальная конструкция не меняется. Традиционно в настоящее время метал используется из нержавеющей листовой стали. Количество листов и их площадь каждый выбирает в зависимости от возможностей и своей подготовленности.

Если наглядно, как сделать простой сухой электролизер своими руками, то на одном сайте - производителя в США наглядно все показано. Удачи ВАМ в защите экологии планеты и своего бюджета.

Или очень хорошая подборка на английском языке

Схема самого популярного ШИМа для ННО систем

Ссылка на источник

Электролизер для КОСМОСА

ua-hho.do.am

Схема - электролизер - Большая Энциклопедия Нефти и Газа, статья, страница 1

Схема - электролизер

Cтраница 1

Схема электролизера приведена на рис. 3.55. Питание электролизера свежим раствором электролита осуществляют через нижний распределительный канал. [2]

Схема электролизера для получения медного порошка [6] изображена на рис. ХХХ-4. Материалом анода служит медь марки МО ИЛИ Ml Электролит содержит ХХХ-4. Схема электролизера 25 - 60 Г / л медного купороса и для получения металлических по-100 - 200 г / Л серной кислоты; про - рошков электролизом растворов цесс протекает при 45 - 60 С. [3]

Схема электролизера с твердым катодом и диафрагмой показана на рис. 4.1. В стальном корпусе электролизера прямоугольной формы размещены графитовые ( металлические) аноды и стальные катодные блоки, присоединяемые к источнику постоянного электрического тока. К катоду плотно прилегает фильтрующая асбестовая диафрагма, препятствующая смешению продуктов электролиза. [4]

Схема электролизера с твердым катодом и фильтрующей диафрагмой показана на рис. II. В стальном корпусе электролизера прямоугольной формы размещены графитовые или металлические аноды и стальные катодные блоки, выполненные из перфорированного стального листа или стальной сетки и имеющие обычно гребенчатую форму. К катоду плотно прилегает фильтрующая диафрагма, препятствующая смешению продуктов электролиза, но пропускающая электрический ток. Аноды и стальной катод присоединены к источнику постоянного тока. Сверху электролизер герметично закрыт крышкой. [6]

Схема роторного электролизера представлена на рис. VII.3. Дисковый электрод, насаженный на вращающийся керамический вал, служит ротором. Ток подводится к неподвижным электродам-статорам. Таким образом, электрод-ротор является биполярным. Раствор подается в зазор между электродами, который имеет толщину 0 25 - 0 75 мм. [8]

Получилась схема четырехкамерного мембранно-диафрагменного электролизера ( рис. 3), в котором имеется анодная средняя и две катодные камеры. [10]

Рис - 174 Схема электролизера Для получения хлора и щелочи с ионообменными диафрагмами. [11]

На рис. 1 приведена схема электролизера. Его устройство и назначение отдельных деталей ясно из подписи к рисунку. [13]

На рис. 9 приведены схемы электролизеров с одной и двумя фильтрующими диафрагмами. В электролизере с двумя фильтрующими диафрагмами рассол подается в среднее пространство между диафрагмами и фильтруется в катодное и в анодное пространство. При соответствующей скорости протекания рассола через катодную диафрагму можно предотвратить попадание щелочи в среднее пространство электролизера ( обусловленное переносом тока ионами ОН), аналогично тому, как это предотвращается в электролизерах с одной фильтрующей диафрагмой. При этом, в отличие от электролизеров с одной фильтрующей диафрагмой, к катоду поступает рассол, не содержащий растворенного хлора, что исключает потери выхода по току, обусловленные прониканием кислого анолита к катоду. [14]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Схема - электролизер - Большая Энциклопедия Нефти и Газа, статья, страница 4

Схема - электролизер

Cтраница 4

Процесс ведут при напряжении 5 - 6 В и низкой плотности тока. Схема электролизера для электрохимического фторирования приведена на рис. 3.45. Материал анода - никель, катода - сталь или медь. Электроды выполнены в виде пластин. Ванну электролизера охлаждают рассолом через стенки, обратный холодильник на электролизере конденсирует и возвращает испаренный фтороводород. Продукты реакции выводятся из аппарата в виде раствора в жидком фтороводороде и отделяются от последнего отгонкой или отстаиванием. [46]

Полученный хлорид алюминия в гранулированном или парообразном состоянии поступает на электролиз. Схема электролизера представлена на рис. 2.5. Электролизер, используемый в данной технологии, состоит из стального кожуха, футерованного шамотным и в нижней части дополнительно диатомовым кирпичом, т.е. теплоизоляционным непроводящим огнеупорным материалом, который слабо взаимодействует с хлоридными расплавами. На дне ванны расположен графитовый отсек для сбора жидкого алюминия. На крышке электролизера имеются отверстия для загрузки хлорида алюминия, периодического отсоса алюминия и непрерывного вывода газообразного хлора, используемого в производстве хлорида алюминия. [48]

Схема проточного электролизера с горизонтальным ртутным катодом изображена на рис. V-23. Электролизер представляет собой прямоугольную коробку с плоским дном. Две перегородки, не доходящие до дна, образуют карманы. В средней части электролизера на крышке крепятся графитовые или окисно-рутениевые аноды. На дне электролизера находится слой ртути, служащий катодом. [50]

Электролизеры Синклор фирмы Де Нора ( Италия) имеют биполярные электроды, которые с анодной стороны покрыты активной массой на основе диоксида рутения. На рис. 4.4 приведена схема электролизера Синклор с тремя электролитическими ячейками. [52]

Осуществление процесса получения металлов в амальгамной металлургии значительно облегчено. На рис. 4.16 приведены схемы электролизеров, предназначенных для рафинирования металла из амальгамы, получаемой фазовым обменом вне ванны, или прямого рафинирования чернового металла. Чистый металл всегда получается на твердых электродах. [53]

На рис. 136 показана схема двухкатод-ного электролизера. Второй дополнительный внутренний катод расположен концентрически по отношению к внешнему катоду, при этом работают обе поверхности анода, обращенные к катодам. [55]

Описан ряд конструкций электролизеров [497, 514, 515, 525-527], из которых мы рассмотрим две. На рис. 76 изображена схема сравнительно небольшого электролизера для регенерации хромовой кислоты, рассчитанного на нагрузку 300 A Hi. Корпус / электролизера диаметром 160 мм и высотой 360 мм изготовлен из стекла. В крышке 5 имеется труба 6, служащая для удаления водорода из катодного пространства. [56]

На рис. 2 - 10 приведены схемы электролизера с одной и двумя фильтрующими диафрагмами. В электролизере с двумя фильтрующими диафрагмами рассол додается в среднее пространство между диафрагмами и фильтруется как в катодное, так и в анодное пространство электролизера. При соблюдении необходимой скорости протекания рассола через катодную диафрагму представляется возможность предотвратить попадание щелочи в среднее пространство за счет участия ионов ОН в переносе тока подобно тому, как это имеет место в способе с одной фильтрующей диафрагмой. При этом, в отличие от метода с одной фильтрующей диафрагмой, к катоду поступает раствор хлорида щелочного металла, не содержащий растворенного хлора, что исключает потери выхода по току за счет попадания кислого анолита к катоду. [57]

По типу включения электродов электролизеры делятся на мо-но - и биполярные, по устройству корпуса - на ящичные и фильтр-прессные. На рис. 2 - 26 показана схема электролизера с биполярным включением электродов ящичного а и фильтр-прессного б типов. [59]

Схема электролизера для получения медного порошка [6] изображена на рис. ХХХ-4. Материалом анода служит медь марки МО ИЛИ Ml Электролит содержит ХХХ-4. Схема электролизера 25 - 60 Г / л медного купороса и для получения металлических по-100 - 200 г / Л серной кислоты; про - рошков электролизом растворов цесс протекает при 45 - 60 С. [60]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Схема - электролизер - Большая Энциклопедия Нефти и Газа, статья, страница 5

Схема - электролизер

Cтраница 5

Дисперсные частицы диаметром 50 - 200 мкм могут быть цельнометаллическими или состоять из инертной основы, покрытой соответствующим металлом. Применение таких диспергированных или псевдоожиженных электродов весьма привлекательно, так как соотношение поверхности электрода к объему электролита может быть существенно увеличено по сравнению с плоскими электродами. На рис. 2 показана схема электролизера с диспергированным электродом. [62]

В пром-стн применяется несколько типов ртутных ванн, различающихся по конструкции электролизера и разлагателя амальгамы. На рис. 2 представлена схема электролизера для произ-ва X. [64]

Процессы электрорафинирования и электроэкстракции обычно проводят в электролизерах ящичного типа, устанавливаемых вплотную друг к другу. В каждом электролизере имеется большое число чередующихся анодов и катодов, включенных по току параллельно. На рис. 6.3 показана схема электролизера для рафинирования меди. [65]

Все эти работы выполняют на пленке транспаранта на рабочем столе. Так, при изучении электролиза сначала проецируют схему электролизера; далее накладывают графо-пособия, показывающие направленное движение ионов в электрическом поле, а затем - графопособия, дающие представление о процессах, происходящих на катоде и аноде. [66]

Корпус электролизера представляет собой металлическую емкость, футерованную фторопластом, в которой размещают электродный пакет из никелевых анодов и никелевых или стальных катодов. Межэлектродный зазор равен 4 - 5 мм. Циркуляция раствора создается за счет эрлифта. Для поддержания требуемой температуры ( 5 - 15 С) устанавливают выносной холодильник. Принципиально узел электролиза для электрофторирования не отличается от рассмотренной ранее схемы электролизера для получения себациновой кислоты. [67]

Примерно через месяц непрерывного электролиза выделившийся осадок таллия удаляли из электролизера. Схема электролизера приведена на рисунке 7.10. Как видно из рисунка, электролизер состоит из секций, расположенных одна на другой. Днища размещенных одна над другой ячеек изготовлены из пористой пластмассы. [69]

Примерно через месяц непрерывного электролиза выделившийся осадок таллия удаляли из электролизера. Схема электролизера приведена на рисунке 7.10. Как видно из рисунка, электро-чизер состоит из секций, расположенных одна на другой. Днища размещенных одна над другой ячеек язготовлены из пористой пласт-пассы. Вследствие высокого поверхностного натяжения амальгама тал-тия не может проникнуть в поры, днако смачивается электролитом шжней ячейки. В амальгаме верх - 1ей ячейки растворяли губчатый аллий, полученный рафинирова-шем с твердыми электродами. [71]

При осуществлении второго процесса используется электролизер такой же конструкции, как и в первом процессе, но в этом случае на аноде выделяется кислород и соединяется с углеродом. Образующийся бор выделяется преимущественно в виде мелкозернистого порошка, который легко просеивается через сито с размером отверстий - 325 меш. На рис. 1 воспроизводится электронная микрофотография мелкозернистого порошка бора при увеличении в 5000 раз, на которой видны частицы размерами приблизительно от 0 1 до 5 мк. Однако предполагают, что более крупные частицы представляют собой образования, состоящие из очень мелких частиц. На рис. 2 показана электронная микрофотография такого же образца бора при увеличении в 37 000 раз. Путем специальной сортировки и очистки можно получить бор со степенью чистоты 99 7 %, содержащий 0 05 % углероца и 0 159о железа. На рис. 3 показана схема электролизера для получения бора, а на рис. 4 - его фотография. [72]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Персональный сайт - электролизеры

Принцип работы и назначение устройства

Автомобильное топливо — это, как правило, смесь жидких или газообразных углеводородов и других химических веществ. Топливо в двигателе автомобиля смешивается с воздухом различными способами, в зависимости от типа двигателя и вида топлива, после чего, уже как топливо – воздушная смесь, сжигается. Сжигание топлива освобождает его химическую энергии, которая, преобразуясь в тепловую, приводит в действие двигатель внутреннего сгорания (ДВС). Процесс горения углеводородного топлива, по сути, является реакцией топлива с кислородом воздуха в результате которой, в идеальных условиях, должно происходить образование углекислого газа и воды, а так же выделение большого количества теплоты. На практике, из за того, что состав топлива сложен, смешение с воздухом не равномерно, а концентрация кислорода в потоке воздуха не постоянна, сгорание топлива происходит не полностью. Из за этого полного использования химической энергии топлива не происходит, в двигателе накапливается нагар, а в атмосферу выбрасывается копоть, сажа, угарный газ и не сгоревшие остатки топлива. Это происходит особенно активно при нестационарном режиме работы двигателя — на старте и при увеличении оборотов. Данное устройство обогащает воздух, поступающий в двигатель, кислородом и водородом, получаемыми разложением воды. Кислород, количество которого увеличивается по сравнению содержанием кислорода в воздухе, более полно окисляет топливо, что приводит к увеличению количества теплоты, выделяемой в двигателе при сгорании топлива, а значит, увеличению КПД и мощности двигателя. Водород в цилиндрах двигателя восстанавливает углерод из сажи и нагара, образуя сгорающий без остатка метан. Двигатель очищается от отложений нагара, которые чаще всего являются причиной калильного зажигания и сбоев в работе, приводящих к детонации и потерям мощности. Взаимодействуя между, собой остатки кислорода и водорода реагируют с выделением дополнительной теплоты, что так же увеличивает мощность и КПД двигателя. Экономия топлива возможна за счет того, что при более полном сгорании топлива из меньшего его количества возможно получение такого же количества энергии как и из обычно используемого, а значит топливо – воздушную смесь можно обеднять без потерь мощности двигателя. В современных двигателях с электронной регулировкой смешения это происходит автоматически, в двигателях без такой регулировки необходима соответствующая настройка системы смешения. Кроме того, при использовании данного устройства, возможно применение топлива с более низким октановым числом что так же позволяет существенно экономить. Входящий в комплект установки регулятор тока обеспечивает оптимальное использование электроэнергии в зависимости от режима работы двигателя и температуры электролизера.

brabys208.narod.ru