Производственные схемы получения биогаза. Технологии производства биогаза

Технология производства биогаза | Альтернативные источники энергии

Биогаз — газ, получаемый метановым брожением биомассы. Разложение биомассы происходит под воздействием бактерий. Данная технология крайне перспективна и выгодна в экономическом плане. Представляем вашему вниманию описание технологии и процесса производства биогаза.

Цели использования биогазовой технологии:

- Производство высококалорийной энергии

- Производство высококачественных удобрений

- Уменьшение интенсивности запахов

- Уменьшение агрессивного разъедающего действия

- Улучшение показателей текучести

- Уменьшение загрязнения воздуха аммиаком и метаном

- Предотвращение потери питательных веществ

- Уменьшение вымывания нитратов

- Лучшая приспособляемость к потреблению растениями

- Улучшение здоровья растений

- Гигиенизация гноя

- Уменьшение способности к прорастанию у семян сорняков

- Переработка органических отходов

- Экономия на затратах подключения к канализации

Биогаз образуется с помощью бактерий в процессе разложения органического материала при анаэробных (без доступа воздуха) условиях и представляет собой смесь метана и других газов в следующих пропорциях:

- Метан Ch5 40 — 70%

- Углекислый газ CO2 30 — 60%

- Другие газы 1 — 5%

- Водород h3 0 — 1%

- Сероводород h3S 0 — 3%

Теплотворная способность одного кубометра биогаза составляет в зависимости от содержания метана 20-25 МДЖ/ м3, что эквивалентно сгоранию 0,6 — 0,8 литра бензина, 1.3 — 1.7 кг дров или использованию 5 — 7 кВт электроэнергии.

В процессе сбраживания сырья в биогазовых установках бактерии, производящие метан, разлагают органическое вещество и возвращают продукты разложения в виде биогаза и других компонентов в окружающую среду. Знание процесса сбраживания необходимо для выбора конструкции, строительства и эксплуатации биогазовых установок.

В принципе, все органические вещества подвержены процессам брожения и разложения. Однако в простых биогазовых установках предпочтительно перерабатывать только однородные и жидкие органические отходы: экскременты и урину скота, свиней и птиц.

В более сложных биогазовых установках можно перерабатывать и другие виды органических отходов — растительные остатки и твердые мусорные отходы. Объем вырабатываемого биогаза зависит от типа используемого сырья и температуры процесса сбраживания.

Существуют промышленные и кустарные установки. Промышленные установки отличаются от кустарных наличием механизации, систем подогрева, гомогенизации, автоматики. Наиболее распространённый промышленный метод — анаэробное сбраживание в метантенках.

Биомасса (отходы или зеленая масса)периодически подаются с помощью насосной станции или загрузчика в реактор. Реактор представляет собой подогреваемый и утепленный резервуар оборудованный миксерами. Материалом промышленного резервуара чаще всего служит железобетон или сталь с покрытием. В малых установках иногда используются композиционные материалы. В реакторе живут полезные бактерии питающиеся биомассой. Продуктом жизнедеятельности бактерий является биогаз. Для поддержания жизни бактерий требуется подача корма, подогрев до 35-38 °С и периодическое перемешивание. Образующийся биогаз скапливается в хранилище (газгольдере), затем проходит систему очистки и подается к потребителям (котел или электрогенератор). Реактор работает без доступа воздуха, герметичен и неопасен.

Для сбраживания некоторых видов сырья в чистом виде требуется особая двухстадийная технология. Например, птичий помет, спиртовая барда не перерабатываются в биогаз в обычном реакторе. Для переработки такого сырья необходим дополнительно реактор гидролиза. Такой реактор позволяет контролировать уровень кислотности, таким образом бактерии не погибают из-за повышения содержания кислот или щелочей. Возможна переработка этих же субстратов по одностадийной технологии, но при коферментации (смешивании) с другими видами сырья, например, с навозом или силосом.

Факторы, влияющие на процесс брожения:

- Температура

- Влажность среды

- Уровень рН

- Соотношение C : N : P

- Площадь поверхности частиц сырья

- Частота подачи субстрата

- Замедляющие вещества

- Стимулирующие добавки

Для получения биогаза можно использовать растительные и хозяйственные отходы, навоз, сточные воды и т. п. В процессе ферментации жидкость в резервуаре имеет тенденцию к разделению на три фракции. Верхняя- корка, образованная из крупных частиц, увлекаемых поднимающимися пузырьками газа, через некоторое время может стать достаточно твердой и будет мешать выделению биогаза. В средней части ферментатора скапливается жидкость, а нижняя, грязеобразная фракция выпадает в осадок.

Бактерии наиболее активны в средней зоне. Поэтому содержимое резервуара необходимо периодически перемешивать хотя бы один раз в сутки, а желательно до шести раз. Перемешивание может осуществляться с помощью механических приспособлений, гидравлическими средствами (рециркуляция под действием насоса), под напором пневматической системы (частичная рециркуляция биогаза) или с помощью различных методов самоперемешивания.

Установки для получения биогаза. В Румынии генераторы биогаза получили широкое распространение. Одна из первых индивидуальных установок была введена в эксплуатацию еще в декабре 1982 года. С тех пор она успешно обеспечивает газом три соседствующие семьи, имеющие каждая по обычной газовой плите с тремя конфорками и духовкой.

Ферментатор находится в яме диаметром около 4 м и глубиной 2 м (объем примерно 21 м3), выложенной изнутри кровельным железом, сваренным дважды. Сначала электрической сваркой, а затем, для надежности, газовой. Для антикоррозионной защиты внутренняя поверхность резервуара покрыта смолой. Для такой постройки вам не нужны генеральные планы, но без детального проектирования установки конечно же, не обойтись.

Снаружи верхней кромки ферментатора сделана кольцевая канавка из бетона глубиной примерно 1 м , выполняющая функцию гидрозатвора. В этой канавке, заполненной водой, скользит вертикальная часть колокола, закрывающего резервуар. Колокол высотой около 2,5 м — из листовой двухмиллиметровой стали. В верхней его части и собирается газ.

Ферментатор загружается примерно 12 м3 свежего навоза, поверх которого выливается коровья моча (без добавления воды). Генератор начинает работать через 7 дней после наполнения.

Похожую компоновку имеет еще одна установка (см. рис.). Ее ферментатор сделан в яме, имеющей квадратное поперечное сечение размерами 2×2 и глубиной примерно 2,5 м.

Яма облицована железобетонными плитами толщиной 10-12 см, оштукатурена цементом и покрыта для герметичности смолой. Канавка гидрозатвора глубиной около 50 см также бетонная, колокол сварен из кровельного железа и может на четырех свободно скользить по четырем вертикальным направляющим, установленным на бетонном резервуаре.

Высота колокола примерно 3 м, из которых 0,5 м погружено в канавку.

При первом наполнении в ферментатор было загружено 8 м3 свежего коровьего навоза, а сверху залито примерно 400 л коровьей мочи.

Через 7-8 дней установка уже полностью обеспечивала владельцев газом.

{social}

ecoenergy.org.ua

Производственные схемы получения биогаза

Получение биогаза происходит в специальных, корозионностойких цилиндрических герметичных цистернах, также их называют ферментерами. В таких емкостях протекает процесс брожения. Но до того как попасть в ферментер, сырье загружается в емкость приемник. Тут оно смешивается с водой до однородного состояния, с помощью специального насоса. Далее из емкости приемника в ферментеры вводится уже подготовленный сырьевой материал. Надо заметить, что процесс перемешивания при этом не останавливается и продолжается до тех пор, пока в емкости приемнике ничего не останется. После ее опустошения насос автоматически останавливается. После начала процесса ферментации начинает выделяться биогаз, который по специальным трубам поступает в газгольдер, размещенный неподалеку.

Рисунок 5. Обобщенная схема биогазовой установки

На рисунке 6 приведена схема установки для получения биогаза. Органические стоки, обычно жидкий навоз, поступают в приемник-теплообменник 1, где подогреваются нагретым шламом, подаваемым по трубе-теплообменнику насосом 9 из метантенка 3, и разбавляются горячей водой.

Рисунок 6. Схема установки для получения биогаза

Дополнительное разбавление стоков горячей водой и подогрев до нужной температуры проводится в аппарате 2. Сюда же для создания нужного соотношения С/N подаются отходы полеводства. Биогаз, образующийся в метантенке 3, частично сжигается в нагревателе воды 4, и продукты горения выводятся через трубу 5. Остальная часть биогаза проходит через устройство очистки 6, сжимается компрессором 7 и поступает в газгольдер 8. Шлам из аппарата 1 поступает в теплообменник 10, где дополнительно охлаждаясь подогревает холодную воду. Шлам представляет собой обеззараженное высокоэффективное естественное удобрение, способное заменить 3-4 т минерального удобрения типа нитрофоски.

2.2 Системы хранения биогаза

Обычно биогаз выходит из реакторов неравномерно и с малым давлением (не более 5 кПа). Этого давления с учетом гидравлических потерь газотранспортной сети недостаточно для нормальной работы газоиспользующего оборудования. К тому же пики производства и потребления биогаза не совпадают по времени. Наиболее простое решение ликвидации излишка биогаза – сжигание его в факельной установке, однако при этом безвозвратно теряется энергия. Более дорогим, но в конечном итоге экономически оправданным способом выравнивания неравномерности производства и потребления газа является использование газгольдеров различных типов. Условно все газгольдеры можно подразделить на «прямые» и «непрямые». В «прямых» газгольдерах постоянно находится некоторый объем газа, закачиваемого в периоды спада потребления и отбираемого при пиковой нагрузке. «Непрямые» газгольдеры предусматривают аккумулирование не самого газа, а энергии промежуточного теплоносителя (воды или воздуха), нагреваемого продуктами сгорания сжигаемого газа, т.е. происходит накопление тепловой энергии в виде нагретого теплоносителя.

Биогаз в зависимости от его количества и направления последующего использования можно хранить под разным давлением, соответственно и газохранилища называются газгольдерами низкого (не выше 5 кПа), среднего (от 5 кПа до 0,3 МПа) и высокого (от 0,3 до 1,8 МПа) давления. Газгольдеры низкого давления предназначены для хранения газа при малоколеблющемся давлении газа и значительно изменяющемся объеме, поэтому их иногда называют газохранилищами постоянного давления и переменного объема (обеспечивается подвижностью конструкций). Газгольдеры среднего и высокого давления, наоборот, устраиваются по принципу неизменного объема, но меняющегося давления. В практике применения биогазовых установок наиболее часто используются газгольдеры низкого давления.

Вместимость газгольдеров высокого давления может быть различной - от нескольких литров (баллоны) до десятков тысяч кубических метров (стационарные газохранилища). Хранение биогаза в баллонах применяется, как правило, в случае использования газа в качестве горючего для транспортных средств. Основные преимущества газгольдеров высокого и среднего давления - небольшие габариты при значительных объемах хранимого газа и отсутствие движущихся частей, а недостатком является необходимость в дополнительном оборудовании: компрессорной установке для создания среднего или высокого давления и регуляторе давления для снижения давления газа перед горелочными устройствами газоиспользующих агрегатов.

studfiles.net

Технологические аспекты производства биогаза

Количество просмотров публикации Технологические аспекты производства биогаза - 507

В качестве сырья для производства биогаза бывают использованы отходы, содержащие биологически разлагаемое органическое вещество, имеющие высокую влажность (90−94%), нейтральную или близкую к нейтральной величину рН и не содержащие токсичных химических соединений (антибиотиков, СПАВ и др.) в концентрациях, ингибирующих рост и размножение бактерий. Прежде всего это отходы животноводческих комплексов и птицефабрик, осадки коммунальных и производственных сооружений по очистке сточных вод, промышленные органосодержащие отходы. В США и некоторых странах Западной Европы получает распространение анаэробная переработка городского мусора. Твердофазная метангенерация возможна при условии, что влажность отходов не ниже 30−40%.

Одним из базовых сырьевых ресурсов для получения биогаза является навоз. Концентрация животных на крупных фермах и комплексах приводит к резкому увеличению объёмов навозных отходов, являющихся серьезным источником загрязнения окружающей среды, в т.ч. нитратами, патогенными микроорганизмами. Метановое сбраживание является рациональным способом обезвреживания навозных отходов с одновременным получением экологически чистого органического удобрения и газообразного энергоносителя. Анаэробная обработка навоза обеспечивает его дезодорацию, дегельминтизацию, потерю способности семян сорных растений к всхожести, практически полное сохранение важнейших питательных элементов − азота͵ фосфора, калия.

В мировой практике получили распространение биогазовые установки двух типов: внутрифермерские, обеспечивающие переработку навоза фермы (комплексов) с использованием полученного биогаза на внутрипроизводственные и бытовые нужды; крупные централизованные установки производственного типа, перерабатывающие навозные отходы близлежащих животноводческих ферм и поставляющие очищенный биогаз внешним потребителям.

По принципу функционирования различают установки непрерывной (проточной), периодической и аккумулятивной (бассейновой) систем сбраживания. Непрерывная система наиболее пригодна для крупных биогазовых установок, обеспечивает равномерное образование и максимальный выход биогаза. Исходный субстрат поступает в камеру сбраживания (метантенк) непрерывно или порциями, равномерно, до 10 раз в сутки.

Установки периодической системы включают две или несколько камер сбраживания, которые загружаются и разгружаются попеременно. При загрузке камеры исходный субстрат смешивается с затравочным остатком сброженного на предыдущей операции навоза. Выделение биогаза неравномерное; начинается по истечение 5−10 сут, достигает максимума и постепенно уменьшается до минимума. Коэффициент использования полезного объёма камеры значительно ниже по сравнению с непрерывной системой.

При аккумулятивной (бассейновой) системе сбраживания хранилище для навоза выполняет роль камеры сбраживания и одновременно служит для хранения сброженного навоза до его выгрузки. Эта система используется редко, главным образом при переработке жидкого сточного навоза.

Основным оборудованием биогазовой установки является камера сбраживания (метантенк, ферментатор) с нагревательным и перемешивающим устройствами и емкость для хранения биогаза − газгольдер. Размещено на реф.рфМетантенки имеют объём от одного десятка до нескольких тысяч кубических метров. Аппараты должны быть герметичными, иметь хорошую теплоизоляцию (практикуется заглубление метантенков в грунт), высокую коррозионную стойкость. Метантенки малых размеров изготавливаются из листовой стали или пластика (полистирола, полипропилена), большие камеры сооружаются из сборного железобетона. Форма метантенков разнообразна (рис. 3.2).

Наиболее благоприятные гидродинамические условия для перемешивания и тока жидкости создаются в метантенках овальной формы. Цилиндрические камеры с коническими нижней и верхней частями более просты в изготовлении и обеспечивают возможность удаления сверху корки и снизу отстоявшейся жидкой массы. Перемешивание содержимого в цилиндрических метантенках с плоскими крышкой и днищем требует больших удельных затрат энергии. Преимущество камер такой конструкции состоит в технологичности их изготовления. Расположение горизонтальных камер под углом к горизонту способствует лучшему заполнению, смешиванию и выгрузке навоза.

Рис. 3.2.– Формы камер сбраживания

а − овальная; б − цилиндрическая; в − цилиндроконическая;

г − наклонно-горизонтальная

Нагревательные устройства. Биометаногенез может протекать при различных температурных режимах: психрофильном (до 20°С), мезофильном (20−40°С) и термофильном (40−50°С). Повышение температуры увеличивает скорость сбраживания субстрата. Одновременно возрастает потребность в тепловой энергии на поддержание требуемой температуры ферментационной среды в метантенке. В среднем на стабилизацию температуры в мезофильном процессе расходуется 15−25% образующегося биогаза, а в термофильном − 35−50%.

Подогрев перерабатываемого навоза может осуществляться перед его загрузкой или непосредственно в метантенке. Наиболее характерные технические решения нагревательных устройств приведены на рис. 3.3.

Греющим агентом в теплообменных устройствах является вода. При малой скорости движения ферментационной среды у поверхности нагревателя и температуре греющего агента выше 60°С взвешенные вещества отлагаются на теплопередающей поверхности и коэффициент теплопередачи снижается. Наиболее эффективен нагрев сбраживаемого материала острым паром или циркуляцией содержимого метантенка через обогреваемый горячей водой теплообменник. Следует учитывать, что в первом случае возрастает содержание влаги в отводимом из метантенка биогазе.

Рис. 3.3.– Схемы нагревательных устройств

а − настенное отопление; б − донное отопление;

в − отопительный цилиндр; г − теплообменник;

д − отопительный змеевик; е − нагнетание пара

Перемешивание ферментационной среды.При переработке навоза перемешивание сбраживаемого материала является непременным условием эффективной ферментации в связи с тем, что происходит выравнивание температуры в реакционном объёме, ликвидируется градиент концентрации биомассы микроорганизмов и взвешенных веществ по высоте аппарата͵ улучшается контакт бактерий с субстратом, интенсифицируются массообменные процессы.

Распространенные системы перемешивания среды в метантенках представлены на рис. 3.4.

Рис. 3.4. – Схемы устройств для перемешивания субстрата

а – механическое перемешивание; б – гидравлическое перемешивание,

в – перемешивание газом

Механические перемешивающие устройства целесообразно применять в метантенках небольшого объёма (до 100 м3). Наличие сальниковых уплотнений вала мешалки в реакторе снижает взрывобезопасность устройства. В крупных метантенках эффективно гидравлическое перемешивание или за счёт барботажа биогазом, нагнетаемым компрессором из газовой зоны реактора, или из газгольдера. При перемешивании биогазом возникает опасность флотации включений и интенсивного коркообразования на поверхности среды.

Хранение биогаза. В подавляющем большинстве случаев целесообразно использовать биогаз в качестве топлива на месте его производства. При равномерном потреблении биогаза обеспечивают его резерв в объёме не более суточного расхода в емкостных аппаратах-хранилищах различного типа (рис. 3.5).

Рис. 3.5. – Типы газгольдеров

а – совмещенные низкого давления:

1 − постоянного объёма; 2, 3 − переменного объёма;

б − раздельные низкого давления:

1, 2− переменного объёма ʼʼсухиеʼʼ; 3 − пневморегулируемый;

4 − раздельный среднего давления; 5 − раздельный высокого давления

Газгольдеры изготавливаются из стального листа͵ пластика, газонепроницаемых прорезиненных тканей или синтетических пленок. Οʜᴎ бывают ʼʼсухимиʼʼ и ʼʼмокрымиʼʼ, постоянного или переменного объёма, низкого (<5 кПа), среднего (0,2−2,0 МПа) или высокого (>20 МПа) давления.

Чаще всего в биогазовых установках используют газгольдеры низкого давления (давление в метантенках обычно находится в пределах 4–10 кПа). Высокое давление крайне важно , в случае если биогаз применяется в качестве горючего для транспортных средств.

Принимая давление биогаза после гидрозатвора метантенка 4 кПа, рекомендуют при проектировании системы сбора и транспортировки биогаза рассчитывать диаметр газопроводов так, чтобы давление биогаза у потребителя составляло 1,2–1,5 кПа, а в газгольдере поддерживалось на уровне 3 кПа. Система утилизации биогаза снабжается факельной ʼʼсвечойʼʼ (для сжигания биогаза), на которую должна быть направлен образовавшийся по каким-либо причинам излишек биогаза.

На газгольдер приходится значительная доля стоимости биогазовой установки, в связи с этим обьем его рассчитывают на 2–4-часовой запас биогаза или на суточный запас для установок малой мощности с неравномерной выработкой биогаза.

Конструкции биогазовых установок. Несмотря на простой аппаратурный состав, существует множество конструкций биогазовых установок, которые различаются главным образом устройством основного аппарата − метантенка, а также уровнем контроля и управления процессом. Можно выделить 4 типа установок:

− без подогрева и перемешивания сбраживаемой массы;

− без подогрева, но с перемешиванием ферментационной среды;

− c подогревом и перемешиванием сбраживаемого субстрата;

− с предварительной подготовкой субстрата к сбраживанию, подогревом и перемешиванием, с системой контроля и управления процессом анаэробного сбраживания.

Простейшие установки первого типа в большом количестве используются в странах с жарким климатом (Индия, Корея, Сингапур и др.). Разогрев, перемешивание и сбраживание массы в этих установках протекает неуправляемо и бесконтрольно, что обусловливает большую продолжительность процесса сбраживания (40 и более сут) и низкий удельный выход биогаза (не более 0,5 м3 на 1 м3 полезного объёма метантенка в сутки). Повышение температуры сбраживания до 30°С и перемешивание ферментационной среды увеличивает выход биогаза в 2,0−2,5 раза (до 1,2 м3/м3 в сутки) и сокращает продолжительность процесса до 20−25 сут. Подземное расположение метантенков ограничивает возможности использования современных теплоизоляционных материалов, из-за чего ухудшаются теплотехнические показатели процесса.

Схема классической биогазовой установки для переработки навоза приведена на рис. 3.6. Метаногенез осуществляют, как правило, при температуре 30−37°С или 50−57°С. Считают рациональной технологию двухстадийной ферментации со смешанным температурным режимом. Первую стадию − кислотогенную − проводят при температуре 30−37°С, вторую − метаногенную − при 50−57°С. Такая технология позволяет экономить энергию при сохранении высокой скорости метаногенеза.

Рис. 3.6. – Технологическая схема производства биогаза

1 − ферма; 2 − навозоприемник; 3 − насос; 4 − метантенк; 5 − газгольдер;

6 − теплообменник; 7 − котел; 8 − приемник сброженной массы

Степень разложения органического вещества навоза при метановом сбраживании составляет 30−40%. Сброженный навоз удаляется из метантенка в накопитель насосом или самотеком через шлюзовую камеру. Способствует повышению выхода биогаза предварительное диспергирование твердых включений в потоке поступающего в метантенк навоза с помощью мешалки-измельчителя.

В современных биогазовых установках предусматривается автоматическое регулирование температуры сбраживания, уровня ферментационной среды в метантенке, операций по загрузке и разгрузке аппарата. За счёт стабилизации оптимальных параметров технологического процесса можно обеспечить выход биогаза около 2 м3 в расчете на 1 м3 метантенка. Установлено, что на скорость процесса и выход биогаза влияет предварительная подготовка навоза, которая включает измельчение включений и выстаивание навоза при температуре метаногенеза до полного потребления кислорода из рабочей суспензии, благодаря чему создаются микроаэрофильные условия, способствующие активизации кислотогенных микроорганизмов. Запатентованы способы предварительной химической обработки навоза щелочью или слабой кислотой (до рН 3,5) с выдержкой в течение 6−12 ч при температуре 35−200°С и последующей корректировкой величины рН до оптимальной.

Современные технологии предусматривают отстаивание сброженного навоза в течение 10−12 ч, обезвоживание сформировавшегося осадка центрифугированием с получением удобрения и доочистку осветленной жидкости и фугата на аэробных очистных сооружениях. Возможно использование жидкой фракции в системе орошения сельскохозяйственных угодий. Сброженный навоз вносят на поля в осенне-весенне-летний период, в связи с чем предусматривают хранилище жидкого навоза вместимостью на 3-месячный запас и склад для хранения твердой фазы сброженного навоза. При анаэробной обработке навоза фосфор и калий практически полностью сохраняются в сброженной массе. Потери азота в процессе метаногенеза не превышают 5%.

Исходя из накопленного производственного опыта͵ в таблице 3.1 представлены усредненные данные по выходу навоза от сельскохозяйственных животных и птицы и количеству получаемого из него биогаза.

referatwork.ru

Биогазовые технологии

По мнению экспертов, в ближайшие годы биоэнергетика может обеспечить порядка 80% производства электроэнергии среди всех возобновляемых источников в РФ, кроме крупной гидрогенерации. На территории России имеется огромное количество сырья для генерации такой энергии. Только в результате деятельности сельскохозяйственных и животноводческих предприятий ежегодно вырабатывается около 250 млн. тонн органических отходов, из которых можно получить первоклассное биотопливо.

Белгородская область является крупнейшим в России производителем мяса птицы и свинины. На территории региона, которая составляет 1% территории страны, уже производится порядка 1,2 тыс. тонн в год мясной продукции, т.е. 25% всего российского производства.

Интенсивное развитие животноводства и птицеводства привело к появлению острой проблемы переработки сельскохозяйственных отходов. Ежегодно на территории области образуется около 9 000 тыс. тонн свиного навоза и навозных стоков, 3 500 тыс. тонн в год навоза КРС. Энергетический потенциал переработки отходов составляет более 200 МВт электрической мощности, 80 млн. кубометров биогаза в год. Производимых на территории региона отходов достаточно для самообеспечения всей инфраструктуры животноводческих и птицеводческих комплексов энергией, теплом, топливом, а также для получения собственных высококачественных органобактериальных удобрений, способных обеспечить высокие урожаи, восстановить урожайность почвы. Таким образом, природный потенциал Белгородской области достаточен для того, чтобы развивать возобновляемую энергетику. И биогазовые установки - отличное решение этой задачи.

Органические отходы на биогазовой установке перерабатываются в биогаз. При этом вы получаете:

- несколько видов энергоресурсов: электроэнергию, тепло, газ, моторное топливо;

- решение проблем утилизации органических отходов с разделением их на биоорганоминеральный сток и органоминеральные удобрения с высоким содержанием азота, фосфора и калия - залога высоких урожаев;

- независимость от растущих тарифов и возможных сбоев в поставках газа и электроэнергии.

Процесс получения биогаза из органических отходов позволяет предотвратить выброс в атмосферу метана, который в 20 раз сильнее влияет на парниковый эффект, чем углекислый газ, и находится в атмосфере порядка 12 лет. Производство 1000 м куб. биогаза обеспечивает замещение 10 т выбросов СО2. Средняя рыночная цена 1 т СО2 - 10 Евро.

Помимо выбросов метана, накопление органических отходов ведет к проблемам окисления почв, отчуждению сельскохозяйственных земель и загрязнению грунтовых вод. Переработка отходов АПК в биогаз и удобрения решает эту проблему.

Работа биогазовой установки непрерывна. В реактор поступает свежий субстрат, сливается переброженный, разделяясь на воду, био- и минеральные удобрения. Работа установки регулируется автоматикой. Число занятого на биогазовых станциях персонала не превышает 2 человек.

Все компоненты подаются в приёмные резервуары. После смешивания сырьё поступает в ферментаторы через теплообменники, находящиеся в насосной станции. В результате процесса ферментации вырабатывается биогаз, который подаётся в резервуары дображивания, где завершает процесс ферментации. Газ через систему охлаждения и очистки поступает в блочную ТЭЦ, где вырабатываются электроэнергия и тепло, а продукт ферментации (биологические удобрения) - в хранилище удобрений.

В результате технологического цикла образуются биогаз и биологические удобрения. Биогаз - горючая смесь газов, образующаяся при разложении органических субстанций в результате анаэробного микробиологического процесса (метанового брожения). Количество биогаза зависит от состава субстратов и содержания в них органических веществ. На 1 м3 биогаза производится от 2 до 4 кВт э/э. Химический состав биогаза: 50-87 % метана, 13-50 % углекислого газа, незначительные примеси водорода, сероводорода и аммиака. В результате очистки получается биометан, который является аналогом природного газа. 10-15 % образующегося биогаза идет на обслуживание ферментатора (поддержание температуры 35-40 0С). Из оставшегося биогаза вырабатывается электрическая и тепловая энергия.

Химический состав биогаза:

Произведенные на биогазовой станции органические удобрения богаты азотом, фосфором и калием. По сравнению с минеральными, они усваиваются растениями на 100% (минеральные — только на 35-50%). Реализация проекта создаст предпосылки для развития в Белгородской области биоземледелия.

|

Содержание веществ в сырой массе удобрения |

кг/тонну |

| Азот общий |

5,1 |

|

Азот органический |

2,15 |

|

Азот активный (Nh5-N) |

3,05 |

|

Р205 Р=0,96 кг/тонну |

2,20 |

|

К2О K=3,8 кг/тонну |

4,60 |

|

MgO Mg=0,18 кг/тонну |

0,30 |

|

Органические вещества, вода и микропримеси |

Остальное |

Преимущества биоудобрений:

- Отсутствие семян сорняков, приводящих к потере урожая

- Отсутствие патогенной микрофлоры

- Наличие микрофлоры, способствующей интенсивному ростурастений

- Отсутствие адаптационного периода для эффективного воздействия

- Стойкость к вымыванию из почвы питательных элементов

- Максимальное сохранение и накопление азота

- Экологическое влияние на почву

Первая биогазовая установка мощностью 2,4 МВт построена у села Лучки Прохоровского района Белгородской области для утилизации боинских отходов мясоперерабатывающего завода и животноводческих отходов селекционно-гибридного центра ГК «Агро-Белогорье», а также для реализации электрической и тепловой энергии. В год БГС будет вырабатывать около 20 млн кВтч.

Задача Белгородского института альтернативной энергетики сегодня — изучить опыт работы этих технологий и дать рекомендации о целесообразности их тиражирования как на территории нашего региона, так и за его пределами.

www.altenergo-nii.ru

Биогаз, составляющие компоненты, технологии производства.

Биогазовые установки. Технологии получения биогаза.Постоянные повышения цен на газ, структурные кризисы и рыночные спекуляции на фоне политической нестабильности в газодобывающих странах и у их соседей, послужили толчком для интенсивного развития технологий получения природного газа по ускоренной технологии, с использованием бактерий и свойств отходов из разных отраслей хозяйства. За два десятилетия бурного развития биогазовая отрасль стала мощной, и инженеры разработали технически надежные и эффективно работающие биогазовые установки (БГУ). Современное фермерское хозяйство может без проблем произвести достаточное количество энергии из биоотходов децентрализовано. Сегодня в Германии функционирует более 7 000 биогазовых установок мощностью от 50 кВт/час до 2 МВт/час. Биогаз производится на биогазовых установках везде, где доступны органические отходы или энергетически ценное растительное сырье.

Что такое биогаз?Биогаз обобщенное название горючей газовой смеси, метана и других газов, получаемой при стимулированном естественном разложении веществ органического происхождения в результате анаэробного микробиологического процесса (метанового брожения). Для того, чтобы процесс разложения не длился тысячи лет, а исчислялся днями, для жизнедеятельности нескольких видов специальных бактерий создают наиболее благоприятные условия. Температуру жизни и «питание» для бактерий готовят тщательно. Смесь веществ, которую загружают в биореактор для перерабатывания бактериями, называется биосубстрат. Биосубстрат чаще всего состоит из смеси навоза и измельченного кукурузного силоса (на фото слева).

Но биогазовые установки, работающие только на навозе животных тоже существуют, это не редкость. Хотя эффективность биогазовых установок на жидком навозе меньше..

Современные биогазовые установки все больше проектируются с несколькими целями, одна из основных - утилизация бытовых органических отходов, поэтому состав биосубстрата для БГУ подбирают индивидуально, каждому клиенту.

Процесс выделения биогаза происходит внутри специальных метантанков, на поверхности биосубстрата, закачанного в ферментер биогазовой установки.

Непосредственно процесс образования пузырьков и выделение биогаза можно наблюдать снаружи, через небольшое окошко в ферментере БГУ.

Маленькие пузырьки на поверхности плавно двигающегося биосубстрата, это и есть биогаз. Биогаз собирается под герметичным куполом ферментера и регулярно выкачивается оттуда воздушными насосами.

Процесс химических преобразований внутри биогазовой установки отражает такая схема:Биогаз это всегда смесь метана с другими побочными газами. В состав биогаза входят:

|

метан (Ch5) |

углекислый газ >(CO2) |

сероводород (h3S) |

аммиак >(Nh4) |

водород(h3) |

|

60-70% |

около 25-30% |

небольшое количество | ||

В зависимости от вида органических компонентов для биосубстрата, который использует БГУ, состав биогаза может отличаться, процентное содержание метана может быть или выше или ниже.

Так как биогаз на 2/3 состоит из метана горючего газа, составляющего основу природного газа, его энергетическая ценность (удельная теплота сгорания) составляет 60-70% энергетической ценности природного газа, или порядка 7000 ккал на м3.

Эквивалентом для 1м3 биогаза может быть 700 гр мазута и 1,7 кг дров.

Для сравнения:

- Одна голова КРС дает в год 300-500 м3 биогаза в год

- Один га луговой травы – 6000-8000 м3 биогаза в год

- Один га кормовой свеклы – 8000-12000 м3 биогаза в год

Что дает клиенту производство и использование биогаза?В условиях высокой стоимости энергоносителей, а с другой стороны возрастающего количества органических отходов от сельского хозяйства и от человеческой жизнедеятельности (это все возобновляемые источники энергии), биогаз выступает важным энергосодержащим продуктом, альтернативным источником энергии. Самая важная функция Биогазовой установки - это гарантированная энергетическая безопасность как отдельного производства (свинофермы, теплицы, зернохранилища), так и в масштабах небольших населенных пунктов ключевой объект жизнеобеспечения, который обеспечит полное децентрализованное снабжение электро - и тепловой энергией всех жителей. В сегодняшних кризисных условиях развития Украины альтернативная энергетика и усилия для ее развития приобретают особую важность.

Какая польза от биогазовой установки?

- Тепло. В рубашке охлаждения двигателя когенератора (ДВС), в котором сжигают биогаз, образуется большое количество горячей воды. Ее температура достигает 70-80ºС. Горячую воду подаваемую в коммунальные теплотрассы традиционно используют для обогрева жилых жомов, производственных помещений с людьми и животными, для обогрева и поддержания микроклимата в теплицах. Часто такой источник тепла используют для эксплуатации открытых и закрытых бассейнов.

- Электричество. Независимый и гарантированный источник электроэнергии. Никаких веерных отключений электричества. Сжигание газа в двигателе внутреннего сгорания приводит в действие вал электрогенератора, в результате вращения образуется электроэнергия. Из одного м3 биогаза можно выработать около 2 кВт электроэнергии.

- Природный газ. Технический прогресс не останавливается. Если раньше это было очень затратно и дорого, то теперь иначе.. Современные биогазовые установки все чаще оснащают модулями для полной очистки биогаза. В результате нескольких технологических операций содержание метана увеличивается до 90 %, побочные газы удаляются. Биогаз превратился в стандартный природный газ, и его можно использовать как обычно в бытовых целях (газовые котлы и плиты..)

- Органические удобрения. Биосубстрат, после удаления из него газа и обработки бактериями, представляет собой экологически чистые, жидкие органические удобрения лишенные нитратов, семян сорняков, болезнетворной микрофлоры. Внесение таких удобрений в почву повышает урожай, улучшает качество земли, уменьшает количество необходимого использования минеральных удобрений.

- Решение экологических проблем. Утилизация органических отходов жизнедеятельности человека и животных. Биогазовые установки устанавливаются на очистных сооружениях сточных вод городов, в сельской местности на фермах, птицефабриках, мясокомбинатах для обеспечения энергетической независимости, производства электроэнергии и тепловой энергии из отходов производства. Экономически эффективная утилизация навоза в больших количествах важнейший аргумент для современного интенсивного сельского хозяйства.

Производство биогаза позволяет уменьшить выбросы аммиака и метана в атмосферу, снизить потребление (а значит и их производство) минеральных удобрений, ликвидирует опасность химического загрязнения грунтовых вод.

Самым важным для экономики Украины (и любой страны) является то, что, сырье для производства биогаза в основном уже есть на предприятии, его не надо покупать. Биогаз является неизбежным побочным продуктом при переработке и утилизации органических отходов.

На чем работает биогазовая установка? - На органических отходах! В качестве сырья для БГУ используются: сельскохозяйственные отходы (куриный помет, навоз животноводческих ферм и комплексов, продукты растениеводства (кукурузный силос)), отходы боен, отходы пищевой промышленности (барда, жом), отходы от предприятий общественного питания, содержимое городских канализаций. Затраты на производство биогаза будут связаны только с эксплуатационными расходами на оборудование и на его сервисное обслуживание. Прямая выгода будет состоять из сэкономленных средств на тепло, электроэнергию, из экономии затрат на минеральные удобрения за счет получения высококачественных органических удобрений.При отсутствии биогазовых установок, утилизация отходов большая головная боль предприятий, большие финансовые и трудовые затраты на вывоз и захоронение отходов, а ведь использование отходов и внедренная биогазовая установка полностью решает эту проблему. БГУ может обеспечить ряд предприятий и близлежащий населенный пункт электричеством, газом и теплом.

От одной коровы можно получить около 400 - 500 м³ биогаза. При применении энергетически емких растений можно получить от 6.000 и до 12.000 (кукурузный силос/кормовая свекла) м3 биогаза с одного гектара. Из 1 м³ биогаза, в зависимости от содержания метана, можно выработать от 1,5 до 2,2 кВт электричества.

Небольшие биогазовые установки имеет смысл применять там, где есть возможность получить сырье и полностью использовать все виды полученной из биогаза энергии. Успешно применяются биогазовые установки там, где необходимо тепло, пар, электроэнергия или холод. Обычно достаточное количество сырья для биогазовых установок имеется у станций очистки сточных вод, на свалках бытового мусора, на свинокомплексах, птицекомплексах, в коровниках - это все бесплатные источники возобновляемой энергии. Эта энергия находит применение в школах, медицинских учреждениях, бассейнах, коммунальных теплоэлектростанциях, в гостиницах и общежитиях, на заводах и фабриках.

Как показывают исследования, проведенные Европейской комиссией, развитие биогазовой энергетики решает комплексные проблемы инфраструктуры и занятости в сельских районах, повышает качество жизни в небольших населенных пунктах. Кроме этого, внедрение биогазовых технологий способствует развитию энергетической инфраструктуры села, что положительно сказывается на уровне жизни сельского населения.

Биогазовые установки сделают Вас экономически независимыми!Если Вы раздумываете над вопросами альтернативных источников энергии или решили купить биогазовую установку, звоните нашим специалистам. Мы ответим на все Ваши вопросы и подготовим коммерческое предложение.

Контакт

www.agrotex.com.ua

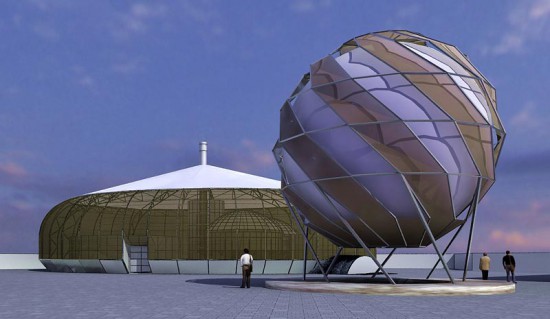

Технология производства больших биогазовых установок — Биогаз

Конструкция и технология производства больишх биогазовых установок разработна совместно с нами российской фирмой ООО «Агробиогаз». Ключевые отличия нашей конструкции от типичных европейских следующие:

- Все реакторы имеют специальную контрукцию днища, позволяющую обходиться без массивного фундамента.

- Реакторы представляют собой сборную конструкцию из стандартных блоков, производимых в заводских условиях. Эти блоки имеют многослойную структуру из различных материалов со встроенным теплообменником.

- Все емкости, дополнительные узлы и служебные помещения находятся под одним единым легким утепленным куполом.

- В конструкции биогазовой установки максимально используются материалы и узлы производства стран СНГ.

Такие решения позволили снизить цену при более широкой базовой комплектации в 1,5 и более раз по сравнению с ценами на типичные аналогичные по производительнсти европейские биогазовые установки. Помимо низкой цены наши установки имеют чрезвычайно привлекательный внешний вид и способны украсить своим дизайном любой ландшафт. Для их размещения нужна рекордно малая площадь, минимум земляных и строительных работ.

Размещение всех служебных помещений и производственных участков биогазовой установки под одним общим куполом позволяет полноценно утилизировать вторичное тепло от реакторов биогазовой установки для обогрева этих помещений в холодное время года, что повышает общий КПД установки.

Благодаря примененным конструктивным решениям и использованию готовых блоков заводского производства сроки возведения биогазовой установки составлят 2-3 месяца без учета времени проектирования, согласований и пусконаладки.

Комплектность больших биогазовых установок

Большие биогазовые установки нашей конструкции имеют два основных исполнения, базирующихся на типе техпроцесса анаэробного брожения: одностадийном и двухстадийном. В первом случае установка имеет один или несколько параллельно рабтающих реакторов в мезофильном режиме. Во втором случае имеются дополнительно один или несколько реакторов гидролиза. Эти два варианта исполнения в сочетании с различными опциональными устройствами измельчения и загрузки сырья позволяют нам изготовить установку под любой пригодный для анаэробной переработки тип сырья. В базовую комплектацию биогазовой установки входят:

- Бетонированная площадка с куполом и помещениями под куполом.

- Подготовительная емкость, частично выступающая за пределы купола для загрузки исходного сырья.

- Реактор гидролиза, один или несколько (для двухстадийного техпроцесса).

- Ферментер, один или несколько.

- Газовая система с газгольдерами низкого давления, фильтрами, факелом.

- Приемник для шлама и сепаратор.

- Лагуна для фильтрата.

- Система автоматики с диспетчерской.

- Электрощитовая и силовая разводка.

- Система горячего водоснабжения с универсальным котлом и бойлером.

- Линия сушки и паковки твердых биоудобрений.

Дополнительно биогазовая установка может быть укомплектована компрессором, газгольдером среднего давления (фактически, большим ресивером), вынесенным за переделы купола, и поршневой когенерационной установкой, одной или несколькими, для выработки электрической и тепловой энергии. Когенерационные установки тоже размещаются под куполом. Подробнее о генераторах и когенераторах смотрите в статье «Когенераторы«.

Функциональное назначение больших биогазовых установок

- Производство твердых биоудобрений.

- Производство жидких биоудобрений — фильтрата (с случае высокой влажности исходного сырья).

- Производство биогаза (65-75% метана).

- Производство электрической и тепловой энергии из биогаза (в случае комплектации когенерационной установкой).

- Замена очистных сооружений для предприятий агропромышленного комплекса.

Большую биогазовую установку в первую очередь должны устанавливать у себя те предприятия агропромышленного комплекса, которые имеют достаточные количества орагнических отходов, требующих утилизации. Самая первая задача, которую решает биогазовая установка — замена очистных сооружений и улучшение экологической обстановки. В результате рабты биогазовой установки вредные для окружающей среды отходы превращаются в полезные и ценные биоудобрения. При этом выделяется биогаз, который может быть применен для получения тепловой, механической и электрической энергии. В случае законодательно закрепленных в стране пользователя биогазовой установки повышенных «зеленых» тарифов на выкуп электроэнергии, производимой биогазовой установкой, одни только доходы от продажи электроэнергии способны окупить установку за 2-3 года эксплуатации. При оптимальном же использовании биоудобрений (производство экологически чистой пищевой продукции или продажа для организации такого производства) срок окупаемости может сократиться до одного года. Свой эффект внесут экономия средств на отопление, на экологические штрафы, продажа квот по выбросу парниковых газов.

Типы исходного сырья для больших биогазовых установок

Большие биогазовые установки являются наиболее «всеядными» из всех типов биогазовых установок. Теоретически они могут переработать любую органику. Практически накладываются ограничения из-за длительности циклов брожения различных видов сырья, процентного содержания органического вещества в общей массе сырья (наличия неорганического «балласта») и необходимости в сложной предварительной обработке сырья для подготовки его к анаэробной переработке.

Учитывая все эти ограничения, самым простым и оптимальным сырьем для переработки в больших биогазовых установках является навоз жвачных животных или свиней. Также достаточно просто может быть переработан активный ил очистных сооружений. В качестве кофермента к навозу могут быть добавлены жидкие отходы бойни, глицерин и другие жиры. Твердые же отходы мясо и рыбокомбинатов требуют предварительного измельчения и пастеризации.

Птичий помет, спиртовая барда, пивная дробина и различные растительные виды сырья требуют применения двухстадийного техпроцесса. Причем, растительное сырье должно быть измельчено перед применением.Очень плохо поддаются переработке виды сырья, содержашщие в больших количествах лигнины — древесина, солома. Их рациональнее прессовать в брикеты или пеллеты и сжигать в твердотопливных печах.

Достаточно «неприятным» сырьем является навоз с подстилкой из соломы. Такая смесь обладает чрезвычайной вязкостью, а солома, содержащаяся в подстилке, имеет цикл брожения длительностью до 80 суток, в отличие от навоза, имеющего длительность цикла брожения в 20 суток. В результате такая смесь выходит из реактора с почти неперебродившими остатками соломы. Особого вреда экологии это не приносит, но солома напрасно занимает полезный объем реактора, уменьшая его производительность по биогазу. Удлинение же общего цикла для увеличения глубины переработки соломы приведет к существенному уменьшению пропускной способности биогазовой установки и удельного выхода биогаза.

Презентация больших биогазовых установок

Посмотреть презентацию наших больших биогазовых установок вы можете здесь.

Примерные цены

Ниже указаны примерные цены на базовые конфигурации. Конечно, в каждом конкретном случае нужно обсуждать оптимальную комплектность установки и формировать конечную цену. Также цена зависит и от местонахождения заказчика, поскольку возможны различные дополнительный затраты, связанные с налоговым законодательством страны заказчика, транспортные и командировочные расходы.

В нижеуказанные цены входят выполнение проекта, изготовления и монтаж «под ключ», пусконаладка и обучение персонала.

| 5 | 500-650 | 3,8-4,2 | 0,025 | 176300 |

| 10 | 1000-1300 | 7,6-8,4 | 0,05 | 220000 |

| 20 | 2000-2600 | 15,2-16,8 | 0,1 | 294400 |

| 40 | 4000-5200 | 30,4-33,6 | 0,19 | 428100 |

| 60 | 6000-7800 | 45,6-50,4 | 0,27 | 590900 |

| 80 | 8000-10400 | 60,8-67,2 | 0,27 | 717500 |

| 100 | 10000-13000 | 76-84 | 0,46 | 879100 |

| 200 | 20000-26000 | 152-168 | 0,9 | 1572300 |

| 10 | 900-1600 | 6,4-7,2 | 0,06 | 244000 |

| 20 | 1800-3200 | 12,8-14,4 | 0,11 | 331000 |

| 40 | 3600-6400 | 25,6-28,8 | 0,22 | 486900 |

| 60 | 5400-9600 | 38,4-43,2 | 0,32 | 669200 |

| 80 | 7200-12800 | 51,2-57,6 | 0,43 | 815300 |

| 100 | 9000-16000 | 64-72 | 0,54 | 994700 |

| 200 | 18000-32000 | 128-144 | 1,07 | 1763700 |

| 400 | 36000-64000 | 256-288 | 2,14 | 3381400 |

Как заказать большую биогазовую установку

Самый простой способ — это написать нам письмо или позвонить по телефону или Skype. Однако, перед тем, как связываться с нами, попробуйте сами себе ответить на следующие вопросы:

- Сколько и каких органических отходов в Вашем хозяйстве образуется ежедневно сейчас?

- Сколько и каких органических отходов в Вашем хозяйстве будет образовываться ежедневно в будущем?

- Каких целей Вы собираетесь добиться, устанавливая в своем хозяйстве биогазовую станцию?

- Какие применения есть или будут в Вашем хозяйстве для тепловой энергии в различные времена года?

- Сколько Ваше хозяйство потребляет электроэнергии?

- Есть ли в Вашем хозяйстве свободная площадка возле источника органических отходов?

- Если ли возле этой площадки водопровод или другой источник технической воды?

- Есть ли в Вашем хозяйстве собственные посевные площади, сады и огороды, и какая у них потребность в удобрениях?

- Есть ли в Вашем хозяйстве или планируется размещение теплиц?

- Есть ли хозяйства по соседству с Вашим, нуждающиеся в удобрениях, тепловой и электроэнергии?

- Располагает ли ваше хозяйство достаточными средствами или имеет возможность привлечения кредитов или инвестиций для финансирования строительства биогазовой установки?

Запишите ответы на эти вопросы и пошлите их нам, как приложение к Вашему запросу. Отвечать на вопросы Вы можете произвольно, все равно еще предстоит длительный диалог перед принятием окончательного решения о начале работ.

Виды сотрудничества

По вопросам больших биогазовых установок к нам могут обращаться не только потенциальные покупатели, но и другие лица или орагнизации, заинтересованные участии в процессе распространения биогазовых технологий. Объем работ, начиная от маркетинга и поиска заказчика и заканчивая запуском готовой установки, регулярным сервисным обслуживанием и организацией логистики сбыта биоудобрений, даже для одной биогазовой установки настолько велик, что в них могут принять участие несколько организаций и физических лиц. Поэтому мы всегда идем на контакт со всеми, заинтересованными в данной теме и пытаемся найти возможность учесть интересы каждого в совместной работе.

Поделиться ссылкой:

biogas.in.ua

Технологии производства биогаза | Биокомплекс

Существуют различные варианты технологических схем биогазовых станций — в зависимости от типов и количества видов применяемых субстратов. Использование предварительной подготовки, в ряде случаев, позволяет добиться увеличения скорости и степени распада сырья в биореакторах, а, следовательно, увеличения общего выхода биогаза. В случае применения нескольких субстратов, отличающихся свойствами, например, жидких и твёрдых отходов, их накопление, предварительная подготовка (разделение на фракции, измельчение, подогрев, гомогенизация, биохимическая или биологическая обработка, и пр.) проводится отдельно, после чего они либо смешиваются перед подачей в биореакторы, либо подаются раздельными потоками.

Основными структурными элементами схемы типичной биогазовой установки являются:

- система приёма и предварительной подготовки субстратов;

- система транспортировки субстратов в пределах установки;

- биореакторы (ферментеры) с системой перемешивания;

- система обогрева биореакторов;

- система отвода и очистки биогаза от примесей сероводорода и влаги;

- накопительные ёмкости сброженной массы и биогаза;

- система программного контроля и автоматизации технологических процессов.

Технологические схемы БГУ бывают различными в зависимости от вида и числа перерабатываемых субстратов, от вида и качества конечных целевых продуктов, от того или иного используемого «ноу-хау» компании поставщика технологического решения, и ряда других факторов. Наиболее распространёнными на сегодняшний день являются схемы с одноступенчатым сбраживанием нескольких видов субстратов, одним из которых обычно является навоз.

С развитием биогазовых технологий применяемые технические решения усложняются в сторону двухступенчатых схем, что в ряде случаев обосновано технологической необходимостью эффективной переработки отдельных видов субстратов и повышением общей эффективности использования рабочего объема биореакторов.

Узнайте больше

Если Вы хотите получить больше информации по интересующему Вас вопросу, свяжитесь с нами. Мы не можем опубликовать все имеющиеся у нас материалы, однако с удовольствием проконсультируем Вас по интересующей Вас теме.

Это наша работа! Звоните!

biokompleks.ru