Чертежи пиролизного котла своими руками: Пиролизный котел своими руками. Чертежи пиролизных котлов. Самодельные газогенераторные установки

Пиролизный котел своими руками. Чертежи пиролизных котлов. Самодельные газогенераторные установки

Пиролизный котел своими руками сделать не так просто, как кажется на первый взгляд. Если разобраться в том, что такое пиролизный котёл, становится понятно, почему. Мало спаять электронную схему управления (или купить от промышленного образца, например от vitoligno-100-s).

Чертежи пиролизных котлов предполагают не только сварку жаропрочного железа или легированной стали (особой нержавейки) толщиной более 8 мм.

Качество самодельной газогенераторной установки может быть недостаточно для стабильного контролируемого процесса пиролиза (выделения газа).

Для пиролизного горения необходимо создать особые очень стабильные условия: температура подогрева дров с учётом их влажности (вода, испаряется из дров и уносит с собой огромное количество энергии), контролируемый доступ воздуха… Все пиролизные котлы имеют приточный, а лучше вытяжной вентилятор и поэтому горение зависит от электроэнергии, работа без вентилятора невозможна, так как дым движется сверху вниз — естественной тяги быть не может, поэтому стоит заранее запастись источником бесперебойного питания UPS.

Завышенные требования экологической чистоты воздуха в Германии не позволяют производить пиролизные котлы с низким КПД или нестабильного горения.

Завышенные требования экологической чистоты воздуха в Германии не позволяют производить пиролизные котлы с низким КПД или нестабильного горения.Конструкция (устройство) котла имеет ряд материалов, сделанных по технологиям из разных областей техники. Каналы первичного воздуха должны быть сделаны из жаропрочной стали или из огнеупорной глины (лучше из глины — шамота). Форсунка камеры сгорания керамическая , а лучше из карбида кремния без примесей. Асбестовый канат для уплотнения щелей дверц.

Пиролиз при определённых условиях возникает и в моём закрытом камине. Выглядит это так: при высокой температуре в топке из торца полена начинает интенсивно выдуваться струя пламени голубого оттенка (как у газовой конфорки), а полено не горит, нет – оно тает, на глазах уменьшаясь в размере!

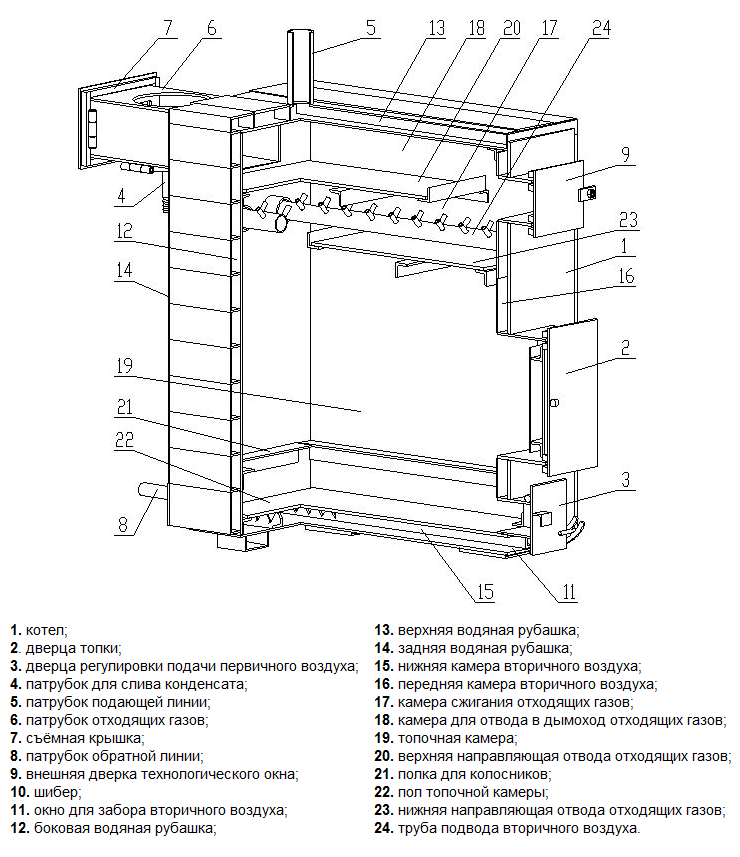

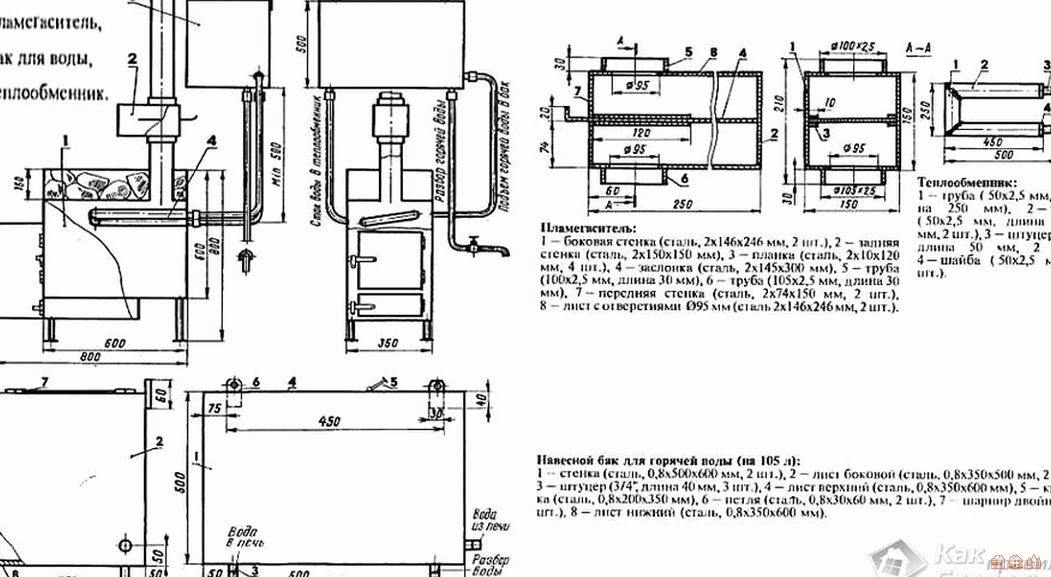

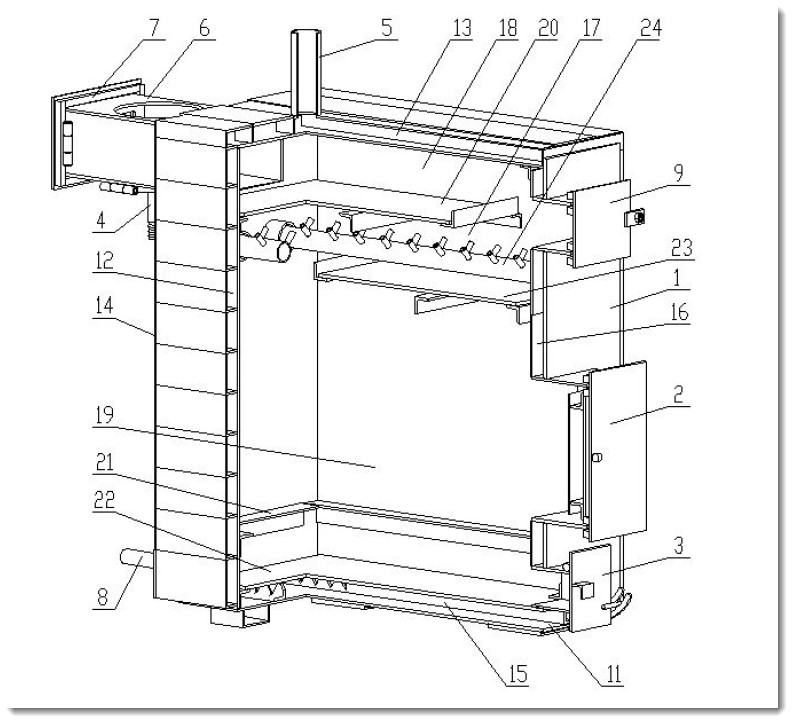

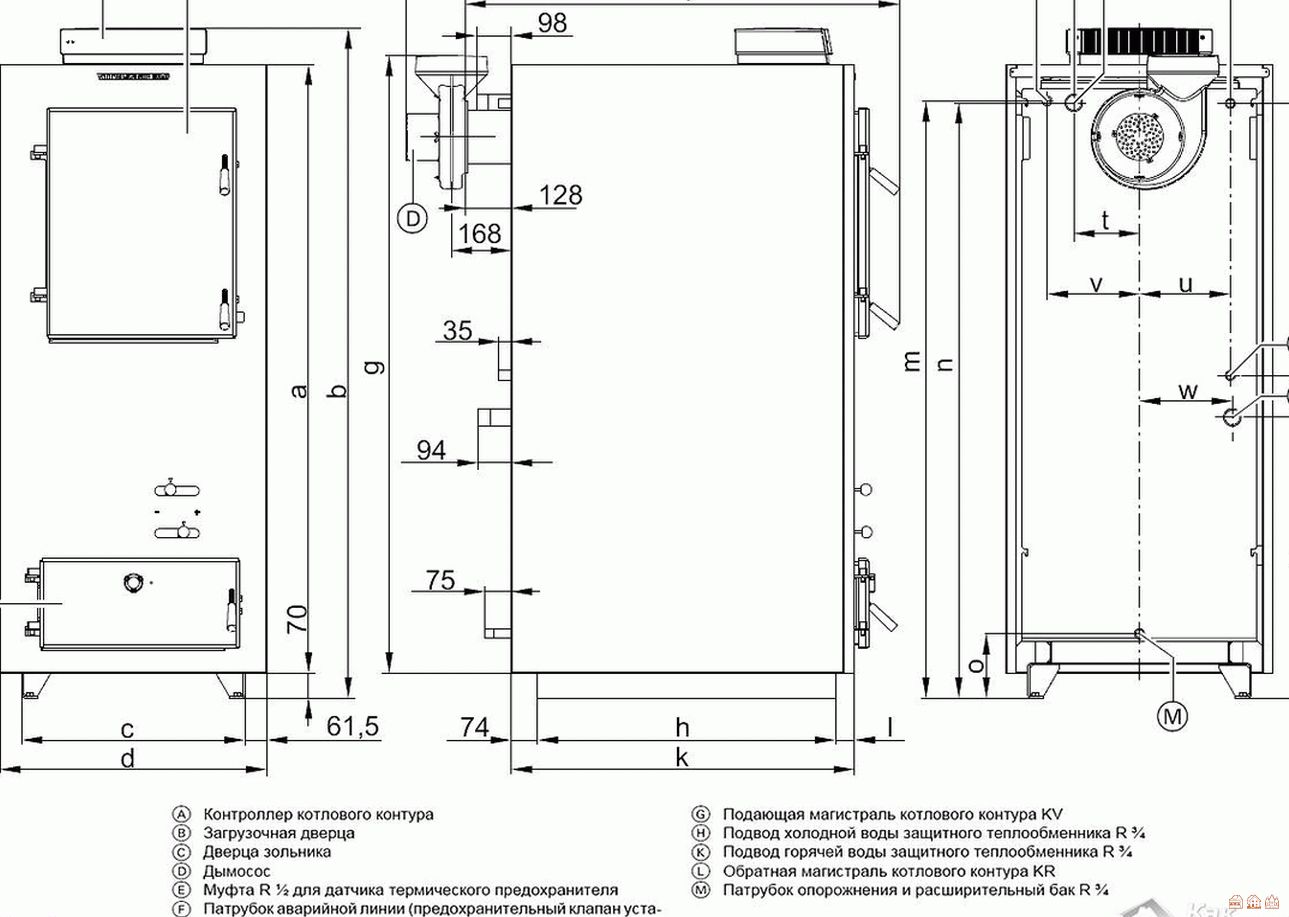

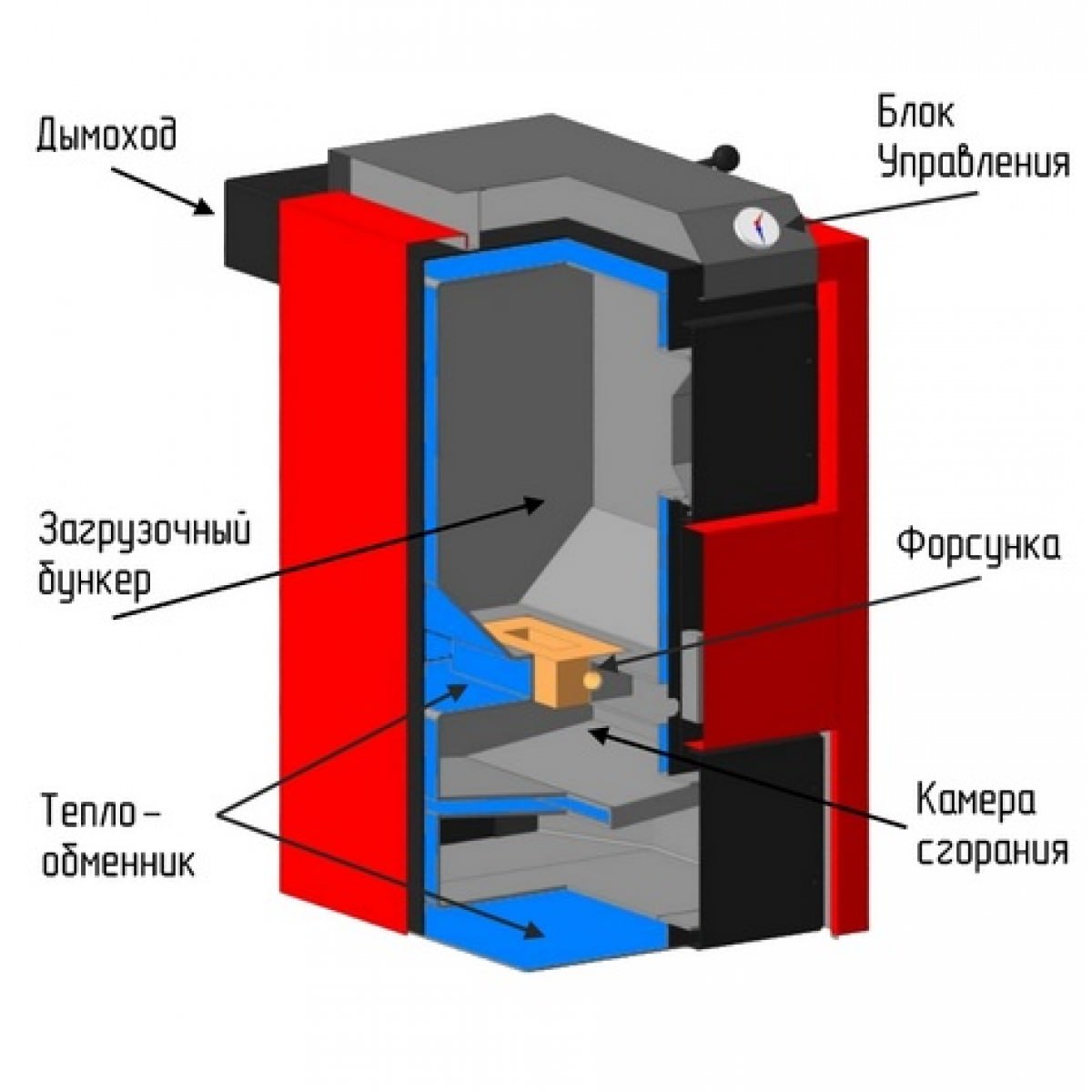

Описание конструкции пиролизного котла:

A – Теплообменник с трубчатым щитком

B – Загрузочная камера для дров

C – Отверстия для первичного воздуха (воздух тления дров)

D – Контроллер vitotronic 100

E – Заслонка для вторичного воздуха (воздух горения газа)

F – Заслонка для первичного воздуха

G — Отверстие для удаления золы и чистки

H — Канал сгорания из шамота (исключительное качество горения)

K — Подача вторичного воздуха

L — Камера сгорания из карбида кремния (долговечность и надёжность)

Схема пиролизного котла для отопления столярных цехов, столярных мастерских,столярок, помещений для обработки дерева, для систем сушки древесины, сушильных камер:

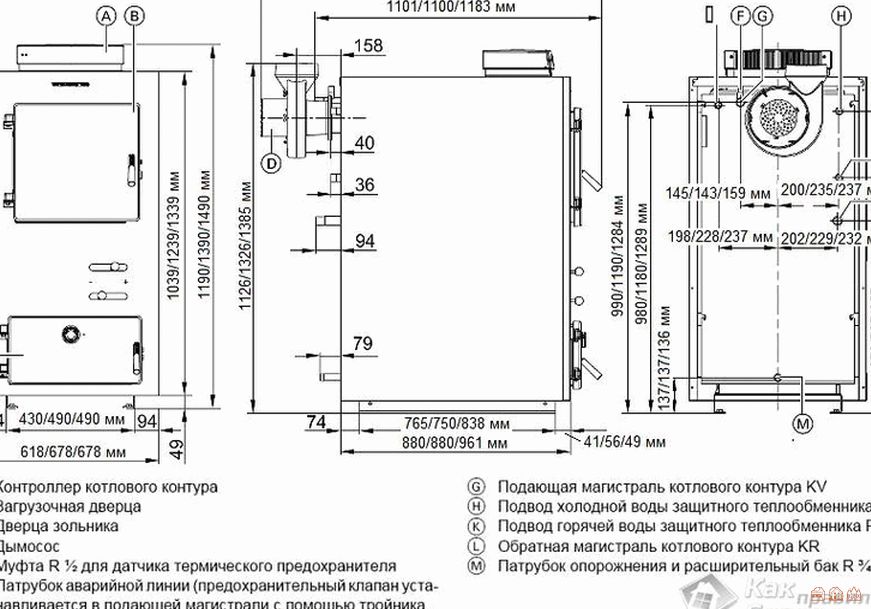

Руководство по установке пиролизного газогенераторного котла Vitoligno-s.

Кроме котла также важно помещение, отведенное под котельную, поэтому разумно ознакомиться с требованиями к котельным на котлах на твёрдом топливе.

чертежи схемы; как сделать его из кирпича на естественной тяге, пошаговая инструкция

Прежде всего, чтобы сконструировать пиролизный котел своими руками, подбирается подходящая схема и чертеж.

Рассмотрим три основных способа изготовления из различных материалов:

- Из бочки или стального листа в виде цилиндра.

- Из прочной стали в кубической форме, используя схему Беляева,

- Из кирпича в виде печи. Прежде чем выбрать тот вид котла, который вы будете создавать, рассмотрите все чертежи и схемы, а также инструкции по сборке.

Каждый тип самодельного оборудования длительного горения обладает своими преимуществами и недостатками. Из бочки получится компактная конструкция для гаража, а кирпичная печь сможет обогреть весь дом, значительно экономя топливо.

Пиролизный котел из бочки

Нам потребуется 200 литровая металлическая бочка. Можно взять готовую, а можно изогнуть и сварить лист стали толщиной 3-4 мм. Срезаем у нее верхний торец и делаем из него крышку, приварив по окружности полоску металла. По центру высверливаем отверстие под воздуховодную трубу. Сбоку в верхней части бочки сверлим отверстие под дымоход и ввариваем в него дымоходный патрубок.

Можно взять готовую, а можно изогнуть и сварить лист стали толщиной 3-4 мм. Срезаем у нее верхний торец и делаем из него крышку, приварив по окружности полоску металла. По центру высверливаем отверстие под воздуховодную трубу. Сбоку в верхней части бочки сверлим отверстие под дымоход и ввариваем в него дымоходный патрубок.

Следующим делаем поршень. Он представляет собой круг, по диаметру несколько меньший крышки бочки, чтобы он мог в нее поместиться. По центру сверлиться отверстие и к нему приваривается воздуховодная труба, по которой кислород будет поступать в топку.

Пиролизный котел из бочкиВ верхней части делаем заслонку, которая будет регулировать количество поступающего внутрь воздуха. Для этого сверлим сквозное отверстие, вставляем в него плотный штырь и привариваем внутри к нему небольшую пластину. Вращая его, мы меняем площадь отверстия.

Снизу стальной лист необходимо утяжелить, чтобы при сгорании поршень под своей тяжестью опускался и измельчал сгоревшее топливо. Важно, чтобы все сварочные швы были герметичны. Если этого не будет, котел не сможет работать достаточно эффективно.

Важно, чтобы все сварочные швы были герметичны. Если этого не будет, котел не сможет работать достаточно эффективно.

Пользоваться таким самодельным котлом просто. На дно засыпается топливо и поджигается. Когда оно достаточно разгорится, сверху устанавливается поршень и закрывается крышка. По мере горения, поршень постепенно будет опускаться.

Под ним будет происходить процесс тления, а сверху него будут сгорать выделяемые газы. Такая конструкция еще называется пиролизной головкой и может работать на дровах или смежных видах топлива из древесных отходов.

Котел по схеме Беляева

Нам понадобятся следующие материалы:

- Около 10 квадратных метров металлического листа толщиной 4-5 мм.

- 8 метров стальной трубы, диаметром 57 мм с толщиной стенки 3,5 мм.

- По одному метру трубы диаметром 159 мм и 32 мм.

- 15 штук шамотного кирпича.

- Вентилятор дутьевой.

Дутьевой вентилятор на пиролизном котле - Стальные полосы, шириной 20, 30 и 80 мм.

Из основных инструментов нужны будут болгарка, дрель и сварочный аппарат.

Пошаговая инструкция сборки пиролизника:

- Собирается две камеры сгорания. Топка, в которой будет сгорать древесина и газовая, где горят выделяемые газы.

- К ним приваривается задняя стенка и воздухоотводы из швеллера или профтрубы с просверленными отверстиями.

- В топке делается отверстие и вваривается патрубок, через который будет поступать внутрь кислород.

- Следующим изготовляется теплообменник. Для этого берем две пластины металла и просверливаем в них симметричные отверстия под трубу сечением 57 мм.

Труба режется на куски одинаковой длины, и они ввариваются в заготовки. Далее он приваривается к котлу.

- Перед тем, как сделать и приварить лицевую стенку на камеры сгорания, в ней производятся два отверстия. Они будут предназначены для труб входящего и выходящего воздуха.

Схема пиролизного котла - Приваривается боров и крышка перед заслонкой.

Все сварочные швы важно зачистить болгаркой.

Все сварочные швы важно зачистить болгаркой. - Сверху всю конструкцию обшиваем листом шириной 4 мм с уголками. Верхнюю часть дополнительно утепляем. После этого проверяем короб на герметичность. Сделать это можно с помощью воды. Если герметичности не будет, КПД котла значительно уменьшится.

- Из чугунных пластин делаются дверцы для камер сгорания. Привариваются петли и они устанавливаются. Сверху ставятся защелки.

- Нижнюю камеру выкладываем кирпичами, предварительно порезав их по необходимым размерам. Так как их не будет видно, не обязательно покупать новые. Можно найти бесплатно возле любого разрушенного здания.

- Устанавливается нагнетающий вентилятор на выход воздуховодной трубы.

Также такую конструкцию можно сделать из КСТ котла, применив его в качестве корпуса.

Кирпичный пиролизный котел

В своем доме можно построить печь, которая будет работать по принципу пиролиза. Она монтируются в одну из стен. Дымоход выводится на крышу, продукты сгорания выводятся на естественной тяге. Камеры сгорания делаются стальными, колосник чугунный, корпус из кирпичной кладки. Во всем остальном устройство принципиально ничем не отличается.

Камеры сгорания делаются стальными, колосник чугунный, корпус из кирпичной кладки. Во всем остальном устройство принципиально ничем не отличается.

Схема пиролизного котла из кирпича

По периметру конструкция выкладывается керамическим кирпичом, внутренние перестенки делаются из шамотного кирпича. Важно кладку производить очень качественно, так кА от этого будет зависеть производительность печи.

В заключение предлагаем посмотреть видео о том, как сделать пиролизный котел своими руками из газового баллона:

Пиролизные котлы своими руками — принцип работы, инструкция и чертежи

Новые технологии, которые используются в обогреве частных домов, можно легко использовать в самодельных котлах.

Эффект пиролизного тления древесины позволяет увеличить время горения дров до 8 часов, а интенсивность сгорания топлива можно регулировать с помощью задвижек.

Самостоятельно изготовить пиролизный котёл не так и просто, необходимо уметь обращаться со сварочным аппаратом, дрелью, болгаркой. Но если опыт уже имеется, то собрать такое устройство самостоятельно не составит большого труда.

Принцип работы

Прежде чем приступать к изготовлению пиролизного котла необходимо разобраться в тех процессах, которые происходят внутри этого устройства.

Под воздействием высоких температур происходит разложение древесины с образованием пиролизного газа и древесного угля. Этим процессом можно управлять, не давая древесине сгорать слишком быстро. Такой эффект достигается ограничением подачи воздуха в камеру сгорания. Топливо, которое при достаточном количестве кислорода сгорело бы за 30 минут, будет тлеть в течение нескольких часов, равномерно отдавая тепло.

Мощность прибора зависит от размера его топочной камеры. Некоторые модели пиролизных котлов оснащаются водяной рубашкой, что позволяет обогревать помещения, которые удалены от комнаты, где установлен пиролизный котёл.

В качестве топлива для пиролизного котла могут быть использованы различные вещества и материалы. Высоким КПД обладает резина, но это вещество при сгорании образует большое количество сажи, поэтому производить профилактическую чистку дымохода здесь требуется намного чаще.

Пиролизные котлы могут эксплуатироваться на гранулированном топливе. Такие приборы могут автономно работать без остановки процесса горения до нескольких суток подряд.

Схема устройства пиролизного котла

Этап подготовки

На подготовительном этапе важно правильно рассчитать необходимую мощность прибора, а также выбрать модель, которая будет использоваться для отопления дома.

По правилам эксплуатации данных приборов для установки пиролизного котла следует оборудовать отдельную комнату с высокими потолками, со свободным доступом воздуха, но находиться в такой комнате продолжительное время, а тем более оставаться на ночлег, не рекомендуется.

Для изготовления пиролизного котла своими руками понадобятся следующие инструменты и материалы:

- Сварочный аппарат.

Лучше всего использовать устройство инверторного типа.

Лучше всего использовать устройство инверторного типа. - Болгарка.

- Электродрель.

- Молоток.

- Отвёртки и гаечные ключи

- Газовый баллон от грузового автомобиля объёмом 175 литров.

- Сталь листовая высокоуглеродистая толщиной 5 мм.

- Труба стальная диаметром 28 мм.

- Труба стальная диаметром 112 мм.

- Маркер.

- Уголок металлический 50 * 50 мм.

- Металлическая дверца для зольника.

Кроме этого необходимо подготовить расходные материалы: электроды для сварки, наждачные круги и свёрла.

Самодельный пиролизный котёл

Изготовление котла

Пиролизный котёл изготавливается в такой последовательности:

- Если для изготовления прибора будет использоваться газовый баллон, бывший в употреблении, то необходимо стравить остатки газа, открутить болты, которые удерживают горловину баллона, и слить газолин. После этого газовый баллон необходимо заполнить водой и выдержать несколько дней.

- Затем болгаркой баллон распиливается поперёк немного выше сварочного шва. Таким образом, получится идеально ровный металлический цилиндр длиной более 130 см. Внутри этого цилиндра будет происходить пиролизное горение древесины, но тепло выделяемое во время этого процесса должно быть передано теплоносителю. Теплоноситель будет находиться в рубашке, которая будет “одета” на цилиндрическую камеру сгорания.

- Для изготовления рубашки необходимо вырезать из листовой стали 6 пластин: 2 прямоугольные пластины размером 60 * 60 см, и 4 пластины 120 * 60 см. В пластинах размером 60 * 60 см следует вырезать круглые отверстия ровно посередине квадрата. Диаметр этих отверстий должен равняться внешнему диаметру цилиндра, изготовленного из газового баллона.

- Чтобы отверстия идеально подходили для размещения в них пропанового баллона, следует установить на пластину обрезанную крайнюю часть баллона ровно посередине и обвести её маркером.

Затем, уже по намеченному рисунку, вырезать отверстие с помощью газового резака.

Затем, уже по намеченному рисунку, вырезать отверстие с помощью газового резака. - Когда изготовление отверстий в нижней и верхней грани будет закончено, из всех приготовленных ранее пластин сваривается ёмкость высотой 120 см и шириной 60 см. Грани с прорезями будут располагаться соответственно в верхней и нижней части резервуара.

- Когда рубашка для баллона будет готова, его помещают внутрь прямоугольного резервуара таким образом, чтобы был отступ от плоскости рубашки сверху около 5 см.

- Затем цилиндр тщательно приваривается к плоскости рубашки. К водяной рубашке привариваются два патрубка.

- Один в нижней части резервуара, он будет использоваться для входа охлаждённого теплоносителя, другой в верхней части рубашки, через него будет осуществляться забор нагретой жидкости. Оба патрубка имеют диаметр трубы 28 мм.

- Когда водяная рубашка будет полностью изготовлена, из металлического “блина”, который образовался при вырезании отверстий для баллона, изготавливается разграничительная пластина.

Эта пластина позволит оградить горящий пиролизный газ от топлива, расположенного внутри топочной цилиндрической камеры. С одной стороны к “блину” приваривается уголок 50*50 мм.

Эта пластина позволит оградить горящий пиролизный газ от топлива, расположенного внутри топочной цилиндрической камеры. С одной стороны к “блину” приваривается уголок 50*50 мм. - Уголок необходимо установить крест накрест. Таким образом, будет поддерживаться постоянный зазор между заградительной перегородкой и тлеющим топливом.

- Из верхней части баллона, которая была отпилена, изготавливается крышка, для загрузки топлива внутрь пиролизного котла, а также для отвода продуктов горения древесины в специально смонтированный для такой печи дымоход.

- Для того чтобы крышка закрывала топочный цилиндр сверху достаточно плотно необходимо к отпиленной крышке по окружности приварить полосу металла толщиной 1 мм и шириной 50 мм. В верхней части крышки делается отверстие с помощью резака и приваривается отрезок трубы диаметром 112 мм и длиной 0,5 метров.

- В нижней части баллона делается отверстие под размер дверцы зольника, которая затем приваривается электросваркой.

Дверца должна иметь в своей конструкции надёжное запорное устройство, исключающее самопроизвольное открытие во время работы отопительного прибора.

Дверца должна иметь в своей конструкции надёжное запорное устройство, исключающее самопроизвольное открытие во время работы отопительного прибора. - Для регулировки интенсивности горения топлива рядом с дверцей зольника приваривается патрубок диаметром 28 мм, на котором нарезается резьба и устанавливается водопроводный кран с червячным запорным механизмом. Таким образом, можно будет полностью перекрыть поступление воздуха в камеру сгорания, что приведёт к уменьшению интенсивности горения дров, и этот процесс будет продолжаться не менее 8 часов.

Установка котла

- Отопительный котёл во время эксплуатации должен располагаться в вертикальном положении, поэтому к боковым углам водяной рубашки привариваются “ножки” из металлического уголка.

- Высота нижней плоскости рубашки должна быть приподнята над уровнем пола не расстояние 0,5 метра.

После того как к котлу приделали “ножки” его необходимо правильно установить в отдельном помещении.

После того как к котлу приделали “ножки” его необходимо правильно установить в отдельном помещении. - Котёл устанавливается на ровный бетонный пол. Отопительный прибор должен быть удалён от горючих предметов на расстояние не менее 0,5 метра. Плоскость водяной рубашки не должна соприкасаться со стеной, иначе в зимнее время эффективность нагрева будет значительно снижена.

- Для удаления дыма в крыше и потолке котельной делается отверстие, в которое устанавливают жестяную трубу, которую подбирают таким образом, чтобы её внутренний диаметр был больше внешнего диаметра дымохода пиролизного котла на 5 – 10 мм. Данная труба должна быть длиной 2 метра.

- Далее дымоход состоит из жестяного отрезка трубы с внутренним диаметром, позволяющим нижней трубе свободно, но плотно входить в неё.

- Таким образом, жестяная труба является соединительным звеном между патрубком дымохода котла и трубой, которая установлена в крыше здания.

- Весь процесс загрузки дров в камеру сгорания и розжиг котла осуществляется в такой последовательности:

- Жестяная труба отодвигается вверх и фиксируется в таком положении с помощью выдвигающегося мощного неодимового магнита.

- Крышка котла снимается, и топочная камера заполняется дровами или другими горючими материалами.

- Сверху камеры следует оставить небольшое пространство для установки разделительной перегородки.

- Затем топливо поджигается, на огонь кладётся разграничитель и устанавливается крышка.

- На дымоход крышки котла надвигается жестяная труба, при этом патрубок должен полностью войти в жестяную трубу.

- Топливо будет гореть не менее 8 часов только в том случае, если будет плотно закрыта дверца зольника, а воздушный кран будет слегка приоткрыт. Можно значительно увеличить интенсивность горения, в начале каждого цикла необходимо дать возможность топливу хорошо разгореться, поэтому воздушный кран остаётся открытым в течение 10 – 15 минут.

Затем воздушный кран полностью закрывается и отвинчивается на 2/3 оборота.

Затем воздушный кран полностью закрывается и отвинчивается на 2/3 оборота. - После завершения полного цикла горения процесс загрузки повторяется снова. Если в нижней части котла образовалось большое количество золы, то её необходимо удалить через нижнюю дверку, которая затем снова плотно закрывается.

- В процессе пиролизного горения древесины пластина, которая отделяет тлеющее топливо от пламени, будет опускаться вниз котла и к концу цикла окажется в самом низу. Чтобы извлечь этот “блин” из котла необходимо изготовить приспособление, которое состоит из отрезка металлопластиковой трубы диаметром 40 мм и длиной 1,5 метра.

- Внутри трубы у одного из краёв находится неодимовый магнит цилиндрической формы, подобранный таким образом, чтобы он входил с натягом в трубу. Для более надёжной фиксации магнита можно использовать супер-клей. Такой самодельный инструмент позволит поднять со дна котла разграничительную пластину.

youtube.com/embed/w_jON52NY_g?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Блиц-советы

- Дымоход, который используется для удаления продуктов горения, должен быть изготовлен из жести, а верхняя часть, которая будет контактировать в зимнее время с холодным воздухом из двухслойной жести с теплоизолятором между двумя слоями.

- Дымоход должен располагаться вертикально с минимальными зазорами в местах сочленения патрубков.

- Данная модель пиролизного котла предназначена для использования в системе отопления с принудительной циркуляцией теплоносителя, поэтому в систему необходимо установить насос достаточной мощности.

Статья была полезна?

0,00 (оценок: 0)

Пиролизные котлы длительного горения своими руками: чертежи, видео

Владельцы домов предпочитают изготавливать пиролизные котлы своими руками, так как заводской вариант стоит довольно дорого. Котел длительного горения значительно превосходит по эффективности дровяные печи, и не вызывает температурных перепадов. Изготовить самостоятельно устройство не так просто, однако чертежи, видео и фото значительно упрощают задачу.

Котел длительного горения значительно превосходит по эффективности дровяные печи, и не вызывает температурных перепадов. Изготовить самостоятельно устройство не так просто, однако чертежи, видео и фото значительно упрощают задачу.

Пиролизный котел своими руками: принцип работы

Пиролизная печь – это сложное устройство, для работы которого в качестве топлива требуются дрова, брикеты или отходы кусковой древесины. Однако самым ценным веществом для эффективной работы котла является не горящие дрова, а пиролизный газ. В котле, изготовленном своими руками, идет скорее не горение, а медленное тление топлива, в результате образуется газ и древесный кокс. Учитывая принцип работы котла, часто используется другое название – газогенератор.

На фото пиролизная печь

Пиролиз – это сложный термический процесс разложения сухого топлива на составляющие. Этот процесс проходит в первой камере котла. Важный аспект для образования газа – это низкое содержание кислорода, иначе пиролиз не начнется. В традиционных печах пиролизный газ свободно выводится через дымоход. Во время пиролиза древесины, кроме газа, выделяется огромное количество горючих веществ, а именно:

В традиционных печах пиролизный газ свободно выводится через дымоход. Во время пиролиза древесины, кроме газа, выделяется огромное количество горючих веществ, а именно:

- смола;

- ацетон;

- древесный уголь;

- метиловый спирт.

Как известно, все перечисленные вещества отлично горят и выделяют большое количество энергии при разрушении огнем. Это происходит в специальной камере, где газ смешивается с кислородом и при очень высокой температуре начинается процесс горения смеси.

Важная особенность пиролизного котла – наличие принудительной тяги. Это достигается при использовании дымососа или верхнего вентилятора. Направление тяги – сверху вниз. Проходя через множество дымовых каналов, горячий газ нагревает воду, которая используется для обогрева здания.

Как сделать пиролизный котел в домашних условиях, видео

Для изготовления пиролизного котла своими руками необходимы различные инструменты и расходные материалы, а именно:

- Электродуговая сварка.

- Дрель и болгарка.

- Отрезные и шлифовальные круги.

- Стандартный слесарный инструмент.

Из основных материалов необходимо купить листовой металл толщиной от 4 мм, металлические трубы диаметром 6 см, огнеупорный кирпич, вентилятор и датчик температуры. Размеры котла следует определить заранее и чем он больше, тем большее помещение можно отопить. Чтобы избежать ошибок при проектировании, опытные мастера используют проверенные, готовые чертежи.

Чертеж пиролизного котла для изготовления своими руками:

Видео об изготовлении пиролизного котла длительного горения:

Решили для экономии денег изготовить пиролизные котлы длительного горения своими руками? Это непростая задача, и справится с ней далеко не каждый человек. Чертежи и видео значительно упростят эту задачу. Стоит внимательно изучить устройство пиролизной печи и принцип ее работы, чтобы сделать все правильно. Только в этом случае процесс газогенерации будет протекать верно.

Чертежи и видео значительно упростят эту задачу. Стоит внимательно изучить устройство пиролизной печи и принцип ее работы, чтобы сделать все правильно. Только в этом случае процесс газогенерации будет протекать верно.

Делаем пиролизный котел своими руками

Проблема отопления при отсутствии дешевой электроэнергии и угля, как правило, решается с помощью дров. В связи с подорожанием такого природного ресурса, как природный газ, его использование может значительно ударить по семейному бюджету. Люди, которые столкнулись с газификацией своих частных домов, начинают искать альтернативные источники тепла. И на помощь приходит пиролизный котел своими руками сооруженный из доступных материалов – котел на дровах, работающий на максимально дешевом типе топлива.

Содержание

Пиролизный котел предназначен для отопления разных помещений посредством сжигания древесины – прессованных брикетов, поленьев и отходов. По своему устройству газогенераторный котел отличается от классического твердотопливного оборудования, которое также сжигает дрова. Почему выгодно устанавливать пиролизный котел: принцип работы поможет во всем разобраться!

Почему выгодно устанавливать пиролизный котел: принцип работы поможет во всем разобраться!

Конструктивная схема и принцип действия пиролизного котла

Топка в пиролизных котлах делиться на две части. В газифицирующей камере или камере загрузки (первая часть) при недостатке кислорода горят и пиролизуются дрова, а выделяющиеся газы догорают в камере сгорания (вторая часть), в которую осуществляется подача вторичного воздуха. Происходит минимизация отвода тепла из камеры загрузки.

[include id=»1″ title=»Реклама в тексте»]

Эти пространства разделяются колосником, на котором находятся брикеты. Первичный воздух сверху вниз проходит сквозь слой древесины. Таким образом, главным отличием газогенерирующих котлов от остальных бытовых аппаратов считается верхнее дутьё.

Топки таких конструкций характеризируются повышенным аэродинамическим сопротивлением, поэтому в большинстве случаев их тяга принудительная. Иногда она реализуется по технологическим соображениям при помощи дымососа, а не за счет дутьевого вентилятора, что более характерно для небольших котлов.

Принцип работы газогенераторного котла ↑

В основе функционирования котла на дровах лежит принцип термического разложения древесины, суть которого кроется в том, что сухая древесина способна разлагаться на твердый остаток (уголь) и летучую часть (газ) под воздействием внешних факторов.

Как работает пиролизный котел

В ходе процесса, который протекает в камере загрузки при условии высокой температуры и нехватки кислорода, из ресурса выделяется генераторный газ. Древесный газ проходит через сопло, смешиваясь с вторичным воздухом и сгорая в камере при температуре близкой к 1200 градусов по Цельсию. Уходящие газы проходят через конвективную часть теплообменника, отдавая рабочему телу свое тепло, а затем выводятся через дымоход.

Камера загрузки и сгорания пиролизного котла имеют огнеупорную футеровку, что существенно повышает температуру внутри аппарата и создает идеальные условия для эффективного и качественного горения дров.

Котел на дровах – основные преимущества ↑

Для сжигания дров сегодня используют разные устройства: печи теплоакамулирующие, котлы воздушные и водяные. Из всего оборудования пиролизные (газогенераторные) котлы представляют для потребителей наибольший интерес. Главным отличием пиролизных котлов от простых твердотопливных моделей является тот факт, что горят в них не сами дрова, а и образующийся древесный газ. Во время сжигания вообще не образуется сажа, а зола появляется в минимальном количестве, поэтому аппарат реже нуждается в чистке.

Из всего оборудования пиролизные (газогенераторные) котлы представляют для потребителей наибольший интерес. Главным отличием пиролизных котлов от простых твердотопливных моделей является тот факт, что горят в них не сами дрова, а и образующийся древесный газ. Во время сжигания вообще не образуется сажа, а зола появляется в минимальном количестве, поэтому аппарат реже нуждается в чистке.

Неоспоримым преимуществом пиролизного котла выступает его способность к поддерживанию заданной температуры дольше, чем могут традиционные котлы, благодаря более высокому КПД и увеличенной загрузочной камере. Некоторые конструкции на одной закладке топлива могут работать в течение суток.

Пиролизный котел реже нуждается в чистке

В отработанных газах присутствует меньше канцерогенных веществ. В процессе горения пиролизный газ взаимодействует с активным углеродом, поэтому на выходе дымовые газы по большей части являются смесью водяного пара и углекислого газа.

Ещё одно достоинство газогенераторных котлов состоит в возможности регулирования мощности — 30 — 100%. Пиролизные аппараты способны утилизировать некоторые отходы, почти не загрязняя окружающую среду. К подобным отходам относят резину, пластмассы и полимеры. Но вместе с этим котлы на дровах требовательны к топливу, нуждаются в электропитании и имеют большие габариты.

Пиролизные аппараты способны утилизировать некоторые отходы, почти не загрязняя окружающую среду. К подобным отходам относят резину, пластмассы и полимеры. Но вместе с этим котлы на дровах требовательны к топливу, нуждаются в электропитании и имеют большие габариты.

В чем эффективность пиролизного котла ↑

Время работы котла на дровах измеряется в широких пределах зависимо от многих факторов — температуры на улице, нужной температуры в помещении, утепления дома, влажности и вида топлива, точности проектирования системы отопления. Но бесспорно одно — газогенераторные котлы намного эффективнее традиционных.

В топке пиролизного котла без нанесения вреда атмосфере можно утилизировать резину и полимеры

При сжигании дров, в том числе и влажных, не получиться достичь настолько высоких температур, как при горении полученного из них древесного газа. К тому же для горения газа требуется меньше вторичного воздуха, благодаря чему повышается температура, а поэтому возрастает время и эффективность горения. Помимо этого, процессом сжигания пиролизного газа управлять легче.

Помимо этого, процессом сжигания пиролизного газа управлять легче.

О топливе для газогенераторных котлов ↑

Для сжигания применяется древесина, что имеет длину 380 — 450 миллиметров и диаметр от 100 до 250 миллиметров. Топливные брикеты должны иметь такой размер – 30 на 300 миллиметров. Мелкие древесные отходы и опилки можно сжигать одновременно с дровами, но брать их стоит не более 30% от объема загрузочной камеры. Такие котлы могут сжигать древесину, которая отличается влажностью до 40%.

Топливо для пиролизного котла

Пиролизные котлы следует топить более сухой древесиной, только в этом случае обеспечивается работа аппарата на максимальной мощности, а срок службы возрастает. Дерево с 20% содержанием влаги характеризуется теплотой сгорания 4 кВт в час на килограмм дерева, древесина с 50% содержанием воды отличается теплотой сгорания 2 кВт в час на килограмм дров.

[include id=»2″ title=»Реклама в тексте»]

Таким образом, теплотворная способность топлива находится в зависимости от присутствия воды в дровах: полезное энергетическое содержание брикетов значительно снижается с увеличением содержания воды. При этом расход топлива увеличивается в два раза.

При этом расход топлива увеличивается в два раза.

Отопительные котлы с пиролизным сжиганием дров в последнее время становятся более популярными, потому что снимается зависимость от нестабильных тарифов на природный газ. Безусловно, на рынке есть хорошие газогенераторные аппараты с неплохими характеристиками, но их стоимость еще достаточно высока, что и смущает покупателей. На последней строительной выставке простой котел отечественного производства стоил не менее одной тысячи долларов. Вот поэтому многие потребители предпочитают делать пиролизные котлы своими руками.

Инструмент для работы ↑

Чтобы самостоятельно сделать котел на дровах, достаточно обладать желанием и необходимым инструментом! Конечно же, придется потратить много усилий. Но все возможно.

Схема движения древесного газа в котле

Для начала стоит собрать максимум информации о данном отопительном приборе и его особенностях. Следует просчитать и решить заранее, какой тип горения будет оптимальным для определенного здания – на колосниках или со щелевой горелкой. Затем стоит посетить специализированный магазин и приобрести нужные детали. Чтобы изготовить пиролизный котел, понадобятся такие материалы:

Затем стоит посетить специализированный магазин и приобрести нужные детали. Чтобы изготовить пиролизный котел, понадобятся такие материалы:

- труба из стали толщиной 4 миллиметра;

- 4-миллиметровый лист стали;

- несколько профильных труб;

- электроды;

- 20-миллиметровый круглый прут;

- центробежный вентилятор;

- шамотный кирпич;

- автоматика, что регулирует температуру;

- гайки и болты;

- асбестовый шнур.

Точное количество материала рассчитать можно на основе чертежей. В Интернете по данной тематике есть много платных чертежей и литературы. Если руководствоваться этим материалом, то получится сносный агрегат. Схема пиролизного котла нужна для обозначения топки, теплообменника и места подачи воды. Не стоит стремиться создать схему аппарата на дровах с нуля, лучше использовать принципиальную схему и внести в нее лишь некоторые коррективы и изменения.

Чертеж пиролизного котла на дровах

Изготавливая газогенераторный котел своими руками, за основу можно взять схему отопительного аппарата на 40 кВт, что была разработана конструктором Беляевым, а затем оптимизировать ее под лазерную резку с меньшим количеством используемых деталей. Менять конструкцию прибора можно таким образом, чтобы неизменным остался его внутренний объем.

Менять конструкцию прибора можно таким образом, чтобы неизменным остался его внутренний объем.

Вместе с этим желательно, чтобы значительно увеличилась рубашка теплообменника. Далее нужно соединить все детали будущего пиролизного котла, четко следуя чертежу. В данном случае воздух используется в качестве теплоносителя, и он может прогреть помещение без теплопотерь.

Необязательно обеспечивать герметичность труб, потому что для котла на дровах утечки и возможность размерзания отопительной системы нехарактерны. Таким образом, данный прибор считается идеальным решением для установки на даче, где предстоит его топить лишь изредка.

Принципиальная схема пиролизного котла

После сбора котла по схеме, можно приступать к его установке и дальнейшим испытаниям. Правильно изготовленный газогенераторный котел должен на необходимый режим выходить быстро, а отопительная система должна прогреваться максимум за тридцать минут. При этом температура в помещении обычно поднимается очень быстро.

Котел Blago разработан изобретателем Благодаровым Ю.П., который заявил о преимуществах своего творения. По длительности горения дров при максимальной теплотворной способности газогенерирующий аппарат Blago превосходит остальные котлы.

В данной модели колосниковые решётки полностью перекрывают низ топливных бункеров. Поэтому при естественной тяге наблюдается высокая теплота сгорания топлива и более длительный период горения за счёт компоновки топливных бункеров, что дают возможность увеличить объём топливных бункеров, не принося ущерб для КПД.

Конструкция котла Blago

Устройство пиролизного котла позволяет топливу гореть в одной из двух камер сгорания, а в третьей газиться. Аппарат Blago энергонезависим и требуемую мощность выдаёт всегда. Осуществляется полное горение соединений фенольных групп — деготь, смолы, спирты, эфирные масла.

Установленные рельсы в камере сгорания выступают хорошими накопителями тепла. В пиролизном котле можно сжигать торфобрикеты, опилки и уголь. В период низких температур подкладывать в топочную камеру топливо можно постоянно, поддерживая в помещении оптимальную температуру.

В период низких температур подкладывать в топочную камеру топливо можно постоянно, поддерживая в помещении оптимальную температуру.

Таким образом, не смотря на то, что на дворе 21-й век, люди по-прежнему обращаются к дровам как к природному ресурсу для отопления. Теперь понятно, почему из всех твердотопливных аппаратов пиролизные котлы для населения представляют наибольший интерес.

Пиролизный котел отопления своими руками: чертежи, принцип работы, изготовление

В нынешнее время высоких цен на теплосиловое оборудование альтернативой для владельца небольшого дома все чаще становится котел отопления, изготовленный своими руками. Конечно же, речь идет о самодельных теплогенераторах на твердом топливе, ведь смастерить газовую или дизельную горелку в домашних условиях практически нереально. Данная статья ориентирована на мастеровитых людей, хорошо знающих сварочное дело. В ней мы расскажем, как по чертежам самостоятельно сделать отопитель, работающий на дровах и угле.

Конечно же, речь идет о самодельных теплогенераторах на твердом топливе, ведь смастерить газовую или дизельную горелку в домашних условиях практически нереально. Данная статья ориентирована на мастеровитых людей, хорошо знающих сварочное дело. В ней мы расскажем, как по чертежам самостоятельно сделать отопитель, работающий на дровах и угле.

Выбираем схему самодельного котла

Твердотопливные котельные установки делятся на 4 разновидности:

- классические дровяные с прямым сжиганием топлива;

- пиролизные, иначе — газогенераторные;

- агрегаты длительного горения, где древесина, опилки или уголь горят по направлению сверху вниз;

- автоматические угольные и пеллетные.

Для изготовления мы выберем два типа теплогенераторов – использующие принцип пиролиза и верхнего сжигания. Причина проста – популярность этих конструкций среди пользователей, оставляющих свои отзывы на различных тематических форумах. Пеллетные отопители чересчур сложны для домашнего изготовления, а классические агрегаты не слишком интересуют домовладельцев.

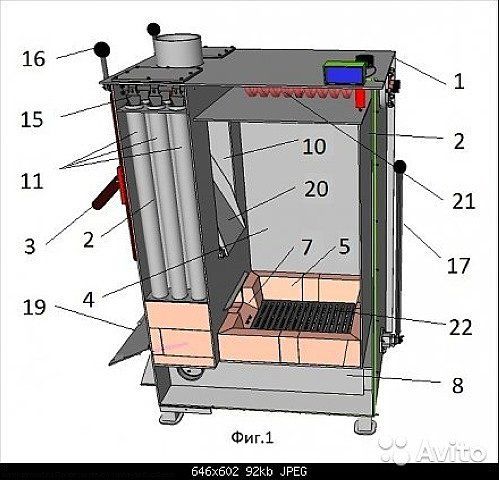

Как работает газогенераторный отопитель

Традиционный пиролизный котел, чье устройство показано на картинке, состоит из жаротрубного теплообменника и двух камер, сообщающихся через сопло (форсунку). Подача воздуха на горение — принудительная, осуществляется вентилятором, управляемым блоком автоматики.

Устройство пиролизного котла

Справка. В моделях от разных брендов вентилятор может играть роль как нагнетателя, так и дымососа. Например, в отопителях Мотор Сич он установлен в начале воздушного тракта, а в котлах Атмос – на выходе дымовых газов. Мы выберем более простой проект – с принудительным наддувом.

Пошагово принцип работы пиролизного котла выглядит так:

- В первичную верхнюю камеру – топливник – загружаются дрова. Когда они разгорятся и агрегат выйдет на рабочую температуру, подача воздуха вентилятором ограничивается и теплогенератор переходит в режим тления.

- При недостатке кислорода происходит термическое разложение древесины, в результате чего выделяется пиролизный газ, поступающий через форсунку во вторичную камеру.

- Смешиваясь со вторичным воздухом, горючие газы воспламеняются. Происходит их полное дожигание, после чего продукты горения удаляются через дымоход, отдав тепло жаровым трубам.

Агрегат с дымососом

Важный момент. Чем выше влажность древесины, тем меньше образуется горючих соединений, ниже эффективность работы и теплоотдача.

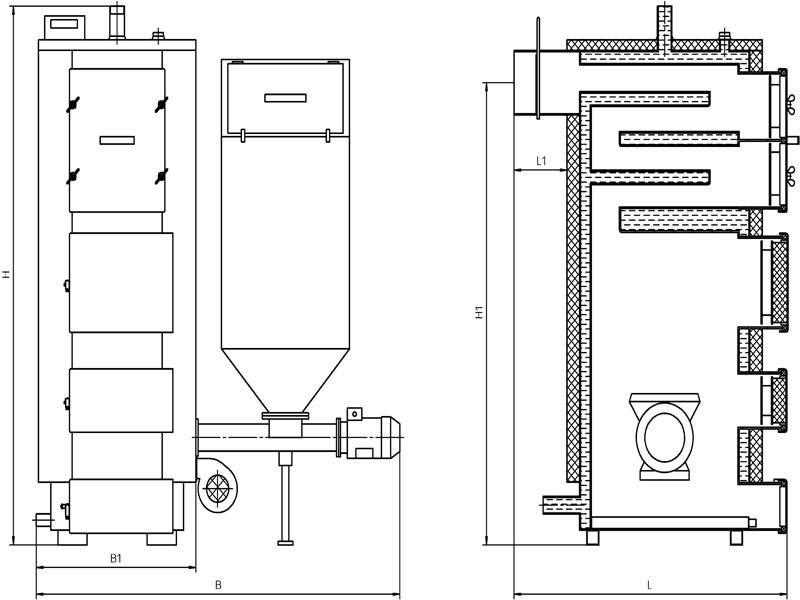

О способе верхнего горения

Особенность этих котлов на твердом топливе – цилиндрический корпус с вертикальной трубой по центру, куда благодаря естественной тяге подается воздух в зону сжигания. Дымоходный патрубок врезан в боковую стенку, как это изображено на схеме.

Принцип работы теплогенератора основан на горении дров сверху вниз. Груз, установленный на конце трубы, придавливает топливо и опускается по мере прогорания. Пиролиз здесь тоже присутствует: в режиме медленного тления древесина разлагается и выделяет угарный газ, который дожигается в верхней части топливника. Вторичный воздух поступает через щели между крышкой и воздушной трубой.

Справка. Прародителем котлов длительного горения является печь Бубафоня, отлично подходящая для воздушного отопления гаражей, дач или теплиц. Позднее для нее была разработана водяная рубашка, а литовский бренд Stropuva наладил производство водогрейных теплогенераторов данного типа.

Подготовка материалов

Для изготовления твердотопливных котлов лучше всего применять металл с низким содержанием углерода – Ст 3, Ст 10, Ст 20. Дело в том, что сваривать высокоуглеродистую сталь марки Ст 25 и выше – дело неблагодарное, поскольку швы часто лопаются. Да и по цене такой материал обойдется дороже.

Чтобы изготовить пиролизный котел своими руками, необходимо приобрести следующие виды металлопроката:

- сталь листовая толщиной от 4 до 5 мм нужна для сваривания топливника и камеры дожигания;

- то же, толщиной 3 мм – для водяной рубашки;

- профильные трубы сечением 80 х 40 х 2 и 60 х 30 х 2 мм пойдут на изготовление воздушных каналов;

- шамотный кирпич для обкладывания топливника и формирования сопла;

- из труб диаметром 159 х 4 и 57 х 3 мм делается патрубок дымохода, теплообменник и штуцеры для подключения к водяному отоплению;

- полоса стальная 20 х 3 мм;

- для обшивки понадобится базальтовая вата плотностью от 60 кг/м³ и толщиной 2 см, а также тонкий металл с полимерным покрытием;

- блок автоматики с вентилятором и датчиком температуры (недорогой и надежный – польского производства KG Elektronik).

Совет. Форсунка – слабое место газогенераторного отопителя, периодически она прогорает и нуждается в замене. Поэтому сопла для котлов Blago, Atmos и им подобных имеются в продаже. Вы можете купить и приспособить готовое изделие на самодельный отопительный агрегат и не возиться с шамотным кирпичом.

Изготовление теплогенератора с верхним горением значительно упростится, если сделать топливник из старого газового баллона со стенками 4—5 мм. Тогда вам останется заготовить металл для водяной рубашки, воздушную трубу Ø57 мм и лист толщиной 1 см для дискового груза. Патрубки водяного отопления делаются из обрезков трубы Ø32—40 мм, дымохода – 159 мм. Также возьмите арматуру диаметром 2 см или уголки 40 х 40 на сборку колосниковой решетки.

Котельная установка верхнего горения

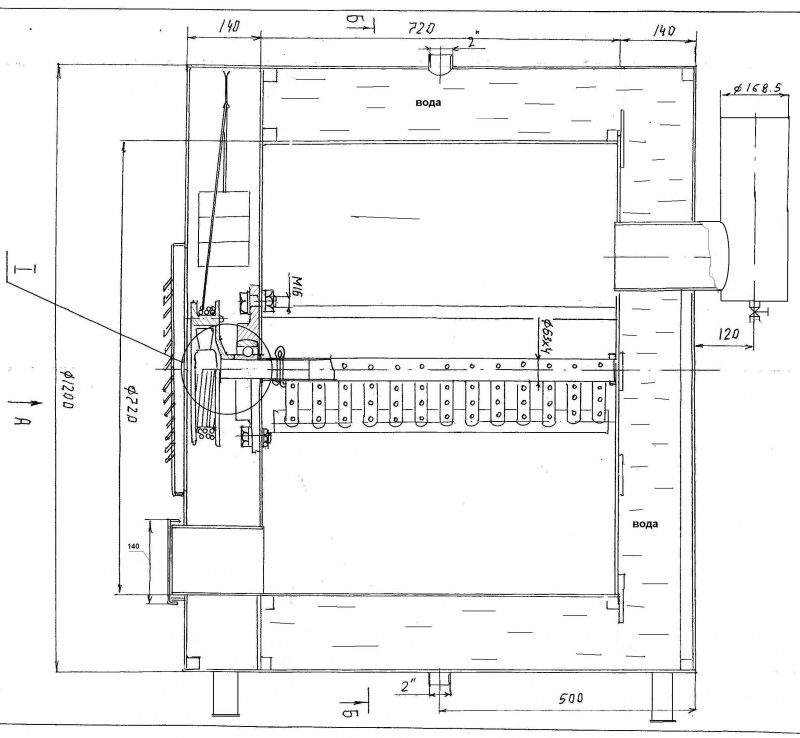

Сборка пиролизного котла

Для исполнения предлагается типовой газогенераторный отопитель конструкции Холмова с вертикальным теплообменником на задней стенке и центральным расположением сопла, представленный на чертеже. Агрегат с наружными размерами 50 х 55 х 100 см развивает мощность порядка 20 кВт и длительность горения до 10 часов, что обеспечивается за счет увеличенного объема топливника (около 100 литров).

Агрегат с наружными размерами 50 х 55 х 100 см развивает мощность порядка 20 кВт и длительность горения до 10 часов, что обеспечивается за счет увеличенного объема топливника (около 100 литров).

Перед тем как сделать котел, выполните следующие заготовительные работы:

- Нарежьте или нарубите металл гильотинными ножницами по размерам, указанным на чертеже. Заготовьте патрубки для дымохода и теплоносителя.

- Изготовьте воздушные каналы из профильных труб, просверлив в боковой стенке отверстия 8 мм с шагом 6 см, приварите фланец под монтаж вентилятора.

- Сварите огнетрубный теплообменник.

- Сделайте дверцы и верхний ревизионный люк из двух листов металла с уплотнением графитно-асбестовым шнуром, как показано на фото.

Совет. Чтобы потом не пришлось переделывать неудобные запоры дверок, лучше купить готовые ручки и приварить их по месту к створкам.

Следующий этап – сборка самого пиролизного котла, начинающаяся со сваривания топливника и камеры дожигания. Заготовки сначала соединяются прихватками, а потом провариваются всплошную, причем все швы должны находиться с наружной стороны. Дальнейший порядок работ такой:

Заготовки сначала соединяются прихватками, а потом провариваются всплошную, причем все швы должны находиться с наружной стороны. Дальнейший порядок работ такой:

- Установите на заднюю стенку топки теплообменник и зашейте его металлом. Приделайте дымоходный патрубок.

- Приварите обрамления дверец и профильные трубы по периметру топливника.

- Сформируйте водяную рубашку, закрепляя листы с помощью стальных полос. После обваривания ее необходимо проверить на герметичность.

- Поставьте штуцеры для подключения системы отопления. На дно топливной и зольной камеры плотно уложите шамотные кирпичи, вырезав форсунку размером 110 х 35 мм.

- Обшейте корпус отопителя утеплителем и крашеным металлом. Установите вентилятор и блок автоматики, подсунув датчик температуры под теплоизоляционный слой вплотную к водяной рубашке.

- Приварите петли и поставьте дверцы.

Более подробное описание изготовления пиролизного котла представлено в видео:

youtube.com/embed/N7FEDQxXz3c» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Делаем агрегат верхнего горения

Как уже говорилось выше, подобные котлы проще всего изготавливать из пропановых баллонов емкостью 50 литров. Для этого из резервуара нужно выкрутить вентиль и заполнить его водой, а потом отрезать верхнюю часть болгаркой по заводскому шву. Дальше надо сварить такие элементы:

- колосниковую решетку из арматуры, как это сделано на фото;

- трубу с дисковым грузом и распределителями воздушного потока;

- загрузочную и зольную дверцу с ручками;

- согните из листового металла обшивку водяной рубашки.

Совет. Если нет возможности прокатать стальные листы на вальцах, сделайте рубашку в виде квадрата или многоугольника.

Сборка теплогенератора производится согласно представленному чертежу. Сначала устанавливаются колосники, потом – труба с грузом и верхняя крышка. После чего приваривается дымоход и устраивается водяная рубашка с наружным утеплением. Больше подробностей показано в следующем видео:

В заключение – полезные советы

Напоследок дадим несколько дополнительных рекомендаций по изготовлению и эксплуатации пиролизных котлов:

- Обратите особое внимание на монтаж котлового бака (рубашки). Располагайте точки крепления обшивки в шахматном порядке и тщательно обваривайте полосу.

- Это единственный вид котельных установок, где водяная прослойка выполняется под зольной камерой, поэтому нужно заранее предусмотреть крепление ножек агрегата.

- Обязательно сделайте люк для прочистки жаротрубного теплообменника.

- Не забрасывайте много сырых дров при растопке. Из-за этого не только снижается КПД теплогенератора, но и быстро зарастают сажей дымогарные трубы (буквально за 1—2 суток).

- Протестируйте работу отопителя с автоматикой и убедитесь, что она корректно поддерживает заданную температуру.

Хотя большинство пользователей пиролизных котлов оставляют положительные отзывы, эти агрегаты не безупречны. Главный недостаток – зависимость от электроэнергии, без которой теплогенератор превращается в бесполезную кучу железа, да еще и грозит взорваться от перегрева. Поэтому рекомендуется иметь в запасе блок бесперебойного питания либо генератор, способный обеспечить работу вентилятора и циркуляционного насоса отопления.

Самодельные котлы. Чертежи самодельных котлов

Многие владельцы часто сталкиваются со следующей проблемой: насколько качественно и безопасно можно обогреть жилище, если к нему не подведен газ? Ответ на этот вопрос может быть только один: наиболее целесообразно использовать специальную установку в виде котла, работающего на дровах по принципу пиролизного горения. Приобрести такой прибор можно в специализированном строительном магазине, но стоимость его будет довольно высокой. Вот почему следует подробно рассмотреть, как сделать самодельный пиролизный котел, а также обратить внимание на особенности его функционирования.

Что такое пиролизное сжигание?

Как известно, топить дровами другое помещение не очень удобно, потому что это топливо быстро горит, не выделяя нужного количества энергии. Однако, если содержание кислорода в печи снижается, материал расходуется намного медленнее. На этом основан принцип пиролизного горения, благодаря которому топлива требуется значительно меньше, а КПД увеличивается. Основными продуктами, получаемыми при этом, являются кокс, зола, а также горючий газ, который также выделяет большое количество тепла.

Это означает, что при проектировании самодельного котла длительного горения необходимо учитывать следующие моменты:

- Первоначально при сжигании дров при ограниченном подаче кислорода выделяется горючий газ;

- , затем полученную смесь обжигают, давая, в свою очередь, тепло.

Многие самодельные котлы, но важно помнить, что оборудование необходимо настроить так, чтобы в процессе его эксплуатации не была повреждена общая система теплоснабжения дома.

Конструкция котла на дровах

Топка таких устройств делится на две части. Первая из них называется загрузочной камерой. Именно в этой секции котла горит дрова, подвергаясь пиролизу. Соответственно, объем воздуха здесь минимальный. Все полученные в процессе работы газы в свою очередь попадают во вторую часть, которая называется камерой сгорания. Причем стоит отметить, что тепловые потери в этом случае незначительны.Делая котел на дровах своими руками, необходимо учитывать, что разделение двух упомянутых выше камер осуществляется с помощью специальной решетки.Воздух, поступающий в механизм сначала, полностью проходит через топливо, что характерно только для пиролизных устройств.

Аэродинамическое сопротивление таких устройств очень высокое, поэтому возникает необходимость в установке дополнительной тяги, которая может работать не только с обычным вентилятором, но и со специальным вытяжным устройством, которое используется именно для этих случаев.

Технические характеристики пиролизного котла

Высокая температура, воздействующая на древесину внутри механизма, вызывает ее разложение, что приводит к образованию угля и горючего газа.

Самодельные твердотопливные котлы в процессе работы выделяют очень значительное количество тепла. Это связано с тем, что температура внутри камеры сгорания может достигать 1200 ° C, в результате чего газовыделение происходит очень быстро. Продукты сгорания образовавшейся летучей смеси, отдав большую часть энергии, впоследствии отводятся через дымоход, установленный на аппарате.Благодаря большой емкости загрузочной камеры температуру можно поддерживать постоянной длительное время, чего нельзя сказать о стандартных радиаторах.Например, самодельный котел на дровах может работать без остановки целый день, а дрова достаточно загрузить в него только один раз. К тому же всегда можно по желанию отрегулировать мощность устройства.

Очистить такое оборудование можно, но редко, так как в процессе работы не образуется сажа, а зола образуется в минимальных количествах.

Нельзя игнорировать экологичность этих устройств, так как выхлопные газы — это не что иное, как связь водяного пара с углекислым газом.

Тем не менее, стоит отметить некоторые отрицательные стороны пиролизного котла. Итак, из них принято выделять следующие:

- Оборудование имеет довольно большие габариты, что может быть не очень удобно в небольшом помещении;

- для хорошей работы важно использовать только хорошо просушенное топливо, иначе тепловыделение будет намного ниже;

- Нормальная работа котла возможна только при стабильном подключении к сети, что связано с необходимостью поддержки принудительной тяги, основным механизмом которой является встроенный вентилятор.

Но, как выясняется, преимуществ у этого оборудования больше, чем недостатков, поэтому его установка станет однозначно правильным решением.

Оптимальное топливо для дровяного котла

Лучшим материалом для отопления используемых в пиролизных котлах, конечно же, является древесина. А идеальные параметры для него следующие: длина 400-450 мм, диаметр 100-250 мм. Не запрещается сжигать щепу вместе с бревнами, но важно помнить, что такое топливо не должно превышать 30% от общего объема загружаемого в камеру материала.Как уже было сказано выше, самодельный котел длительного горения с максимальной отдачей будет работать только на сухой древесине, то есть той, влажность которой не более 40%. Кроме того, такие меры не только увеличат мощность оборудования, но и продлят срок его службы.

Поэтому важно заранее убедиться, что топливо хорошо просушено и не содержит много влаги, иначе машина будет менее эффективной.

Чертежи котлов длительного горения

Любое самостоятельное изготовление этого оборудования обязательно должно сопровождаться консультациями с различными схемами устанавливаемого устройства.Таким образом, чертежи самодельных котлов пиролизного типа без труда можно найти как в различных строительных организациях, занимающихся сборкой такого оборудования, так и в Интернете.

На этих планах обычно показано расположение функциональных частей будущего устройства (топка, дымоход, теплообменник и т. Д.). Часто на них также нанесены точные размеры собираемой конструкции, что, конечно, облегчает весь процесс работы. Главное — уметь разбираться в чертежах и следовать инструкции.

Не забывайте, что в случае неправильной сборки аппарат в лучшем случае может не заработать, а в худшем — стать угрозой безопасности, поскольку любые манипуляции с огнем, как известно, требуют строгого соблюдения мер предосторожности. Плохо собранная конструкция может привести к непредвиденным последствиям, поэтому все этапы необходимо выполнять грамотно и аккуратно.

Материалы для самостоятельной сборки котла

Дровяной котел своими руками (форум дровяных печей в перми)

Спасибо за шишку, Аллен! Я внес много изменений в котел с тех пор, как опубликовал это в этой ветке, и все это задокументировал на видео.Вот мой плейлист на YouTube от начала до конца: https://www.youtube.com/playlist?list=PLq-ETrB2scGH8-PKQOL0MPwEeEro-gC_TВидео №7 показывает старую изоляцию после того, как я снял ее с котла. Держится хорошо, за исключением самого верха, постоянное истирание при закладке дров было ему не по силам.

В этом году перешел на более подходящий материал. Я использовал одеяло из керамического волокна, покрытое твердой подкладкой, чтобы защитить его. Пока что дела обстоят намного лучше. Для тех, у кого нет широкополосного доступа для просмотра видео, в моем блоге есть много фотографий: http: // greenenergyexperimenter.com / wp /? cat = 8

Вы заметите сильное вдохновение от периодического сжигания ракетных печей в видео и фотографиях. Эта установка создает больше горения с боковой / нижней тягой, чем с нижней тягой, как в коммерческих бездымных дровяных котлах. Огнеупорный кирпич в задней и вторичной камере светится от ярко-оранжевого до желтого, когда достигает полной температуры. Вторичные форсунки возвращают воздух в эту камеру независимо от того, работает индукционный нагнетатель или нет.

Со времени съемки моего последнего видео я смог раздобыть немного хорошо выдержанной древесины.Какая разница! Он горит бездымным светом в течение 5 минут после запуска. Когда включается индукционный вентилятор, он не дымит. При добавлении дров нет дыма. Я еще не видел, чтобы из дымохода выходила искра или пепел. Это была самая успешная дровяная печь, которую я построил, и я считаю, что она самая чистая. Никакого запаха горения древесины и, в отличие от моего первого ракетного котла, не выделяется летучая зола (я знаю, что это угольный термин, но я имею в виду золу, которая уносится вместе с выхлопом и оседает за пределами печи).Я планирую сделать новое видео с обновлением в следующую пятницу, чтобы показать, насколько хорошо он горит со всеми настройками, которые я сделал с момента последнего видео, и с использованием хорошего выдержанного дуба.

Самый большой минус — маленькая топка. Если на улице холодно (20F или ниже), мне нужно наполнять его каждые 4 часа. Это будет моим проектом в следующем году, наряду со строительством изолированного сарая для размещения котла для повышения эффективности.

Области применения пиролиза: Top 20

Поскольку в отрасли происходит так много всего, может быть трудно догнать все возможности.Вот наш обзор 20 самых интересных приложений пиролиза и бизнес-моделей для процесса Biogreen®.

Узнайте свое и дайте нам знать, связавшись с нами!

ВАЛОРИЗАЦИЯ БИОМАССЫ

Во всем мире производятся большие количества остаточной биомассы, которые ждут устойчивых методов их дальнейшего управления. Они часто продаются в качестве топлива по относительно низким рыночным ценам. Тем не менее, остаточная биомасса может быть привлекательным ресурсом для процесса пиролиза Biogreen®, предлагая множество способов повышения ее добавленной стоимости и производства биопродуктов, пользующихся большим рыночным спросом.В Biogreen® мы называем этот процесс валоризацией биомассы.

1.Биоуголь и производство тепла / пара

Пиролиз позволяет преобразовать чистую древесную биомассу в биоугля в качестве функционального материала (питательное вещество почвы, продукт биоремедиации, фильтрующий материал и многое другое). Возможность изменения условий эксплуатации в Biogreen® открывает уникальную возможность производить собственный функциональный материал. Кроме того, энергия, произведенная в процессе, может быть преобразована в полезное тепло (для сушки), пар (для промышленных целей) или другие формы энергии.

2. Производство биогенного угля и твердого топлива

Низкотемпературный процесс торрефикации и карбонизации биомассы позволяет получать высококачественное теплотворное топливо с теплотворной способностью от 21 до 29 МДж / кг, подходящее для рынков электроэнергетики. Благодаря адаптируемым условиям обработки системы Biogreen® процесс может осуществляться в точном соответствии с требуемыми свойствами твердого топлива. Небольшие количества теплоносителя, полученные в процессе, могут быть дополнительным ресурсом для сушки.

3. Применение жидкого дыма

Стандартизированные и контролируемые условия пиролиза в установке Biogreen® позволяют получать высококачественное масло из древесной биомассы. После дальнейшей очистки пиролизное масло может быть сертифицировано для многих приложений, в том числе для рынков пищевых ароматизаторов и пищевых ароматизаторов. В качестве дополнительного преимущества получают качественный биоуголь и тепло, что может быть добавленной стоимостью для проекта.

4. Производство древесного уксуса

Пиролигнистая кислота, также называемая древесным уксусом, представляет собой уникальный продукт, который можно получить в процессе пиролиза биомассы при извлечении конденсата из образовавшихся паров.Его основные компоненты — уксусная кислота и метанол. Древесный уксус — это продукт, широко используемый для отпугивания вредителей, цветущих растений и улучшения почвы. Как материал биологического происхождения, он удовлетворяет быстро растущий спрос на мировом рынке. Дополнительным преимуществом может быть одновременное производство biochar и тепла (см. Пункт 1).

5. Возобновляемые синтетические газы (h3, Ch5)

Синтез-газ, полученный в процессах пиролиза биомассы, представляет собой смесь интересных молекул, содержащих не только CO, CO2 и азот, но также значительные количества h3, Ch5 и высших углеводородов.Кроме того, количество этих молекул может быть увеличено за счет последующей обработки синтез-газа, что делает процесс полезным источником биомолекул. В настоящее время ETIA разрабатывает специальные процессы для этой цели. Одновременное производство биоугля и масла может быть дополнительным преимуществом для бизнес-модели.

Валоризация осадка сточных вод

Обращение с осадком сточных вод становится все более серьезной проблемой для окружающей среды. После сушки пиролизная обработка осадка сточных вод Biogreen® открывает новый путь превращения этого материала в твердое топливо или тепло без ненужной транспортировки и логистики, связанных с перемещением осадка в большие централизованные центры управления.

6. Карбонизация осадка

Низкотемпературный или среднетемпературный пиролиз сухого осадка сточных вод позволяет получить стерилизованный, простой в хранении продукт без запаха, который может быть использован в качестве возобновляемого источника энергии. Благодаря адаптивности Biogreen® к условиям обработки вы можете выбирать степень обработки, чтобы не перегревать материал и сохранить его важные топливные свойства.

7. Нагревание осадка

Высокотемпературный пиролиз — это процесс, в котором Biogreen® работает при температуре 800 ° C, направленный на максимальное разложение осадка и получение как можно большего количества теплотворного синтез-газа, который может быть источником энергии для сушки.Благодаря этому типу обработки Biogreen® может достигать высоких показателей сокращения и непрерывно вырабатывать энергию, чтобы минимизировать OPEX вашей сушилки.

Стоимость пластмасс и RDF / SRF

Пластик и отходы, содержащие пластик, представляют собой глобальную проблему для окружающей среды, которую часто необходимо решать на местном уровне и в небольших масштабах. Biogreen® обеспечивает постоянное, локальное решение этой проблемы прямо в том месте, где это необходимо, позволяя получать продукты с добавленной стоимостью в виде энергии, синтетического газа и масла.

8. Пластмассы для нефти, энергии и тепла

Пластиковый мусор — это материал с высоким содержанием энергии, который можно преобразовать в высококачественный синтез-газ и масло. Синтез-газ представляет собой теплотворную смесь молекул (Ch5, C2H6, h3 и др.), Которые после очистки могут быть эффективно преобразованы в энергию (пар, тепло, электричество). Пиролизное масло — это высокоэнергетическая смесь углеводородов, которая может быть использована во многих отраслях промышленности.

9. Пластмассы для обогрева — замена обычного топлива в котлах

Операторы промышленных газовых котлов, работающих на природном газе, часто ищут возможность снижения затрат на обычное топливо.Пиролиз может быть полезным процессом для этой цели. Высокотемпературный процесс Biogreen® позволяет получать синтетический газ с энергетической ценностью, сопоставимой с природным газом. С помощью специально разработанной горелки вы можете заменить природный газ в существующем котле и продолжить работу без вложений в новое оборудование, управляя собственными отходами на месте и используя их энергетическую ценность.

10. RDF для энергетики и тепла

Гранулированные фракции бытовых отходов с высокой теплотворной способностью могут быть идеальным сырьем для процесса Biogreen®.Высокотемпературный непрерывный пиролиз позволяет производить синтез-газ высокого качества, который затем может подаваться в генераторную установку или ТЭЦ, вырабатывая электричество, тепло или пар. Масло и уголь от этого процесса могут быть потенциальной выгодой или побочными продуктами, и их необходимо проверять в соответствии с вашим собственным составом отходов.

11. Пластмассы / RDF в водород

Этот эксклюзивный процесс все еще находится в стадии разработки ETIA как одно из наиболее многообещающих направлений валоризации отходов в будущем. И пластмассы, и отходы RDF могут быть преобразованы в качественный синтез-газ, который затем можно подвергнуть дальнейшей переработке для повышения содержания в нем водорода.Эта особенность позволяет получать большие количества возобновляемых молекул из малоценных остатков.

12. Пластмассы / RDF в метан

Как одна из разработок с самым высоким рыночным потенциалом, ETIA работает над созданием процесса получения возобновляемого метана из фракций теплоносителя. Установка сочетает в себе передовые технологии высокотемпературного пиролиза (Biogreen®), процессов очистки газа и метанирования, чтобы получить метан, пригодный для закачки в сеть передачи.

Резина от отработанных шин

Во многих местах использованные шины рассматриваются как проблемные отходы, от которых трудно избавиться. Технология Biogreen® решает эту проблему, обеспечивая возможность локальной обработки резины из использованных шин и создания ценных продуктов в результате пиролизного преобразования.

13. Восстановленный технический углерод (reCB) и тепло

Восстановленная сажа — это материал, полученный из твердого продукта процесса пиролиза шин.Дальнейшая обработка позволяет ему развивать многие полезные свойства, которые делают продукт reCB с высокой добавленной стоимостью, который можно рассматривать как наполнитель для резиновой промышленности, красок и покрытий, производства чернил и многих других промышленных применений. Рециклированная сажа, получаемая при пиролизе шин, становится все более популярной, поскольку она является экологически чистой альтернативой углеродной саже, полученной с помощью процессов на основе нефти. Кроме того, пиролиз Biogreen® позволяет получать смесь газов с теплотой сгорания, которая может быть источником тепла для ваших производственных процессов и дать дополнительный источник дохода для вашего проекта.

14. Восстановленный технический углерод (reCB) и CHP

Производство reCB (см. Выше) можно комбинировать с более совершенными методами использования синтез-газа для выработки пара, тепла и электроэнергии — в зависимости от ваших индивидуальных потребностей. Непрерывный процесс Biogreen® в сочетании с подходящим вспомогательным оборудованием может позволить производить полезный reCB в качестве функционального материала, пара и горячей воды для централизованного теплоснабжения.

Химические процессы

Возможности использования Biogreen не ограничиваются отраслями по переработке отходов и биомассы.Наши технологии широко используются в химической, фармацевтической и пищевой промышленности для получения специальной обработки материалов и улучшения их свойств. Управляемость системы Biogreen позволяет получить конкретные и точные условия обработки, которые невозможно достичь с помощью других традиционных методов лечения.

15. Сушка химических продуктов

Многие определенные химические вещества требуют точной и непрерывной термической обработки в атмосфере с ограниченным воздухом, что предотвращает их окисление и другие нежелательные реакции.Точно адаптированные условия Biogreen® позволяют системе удалять воду, улучшать, карбонизировать и обрабатывать химические вещества различными способами.

Разные материалы

16. Повышение стоимости обработанной древесины CCA

Дерево, обработанное хромированным арсенатом меди (CCA), представляет собой опасные отходы, получаемые обычно из использованных телефонных столбов, железнодорожных шпал, силосов, кабельных барабанов и всех видов древесины, пропитанной промышленным способом. Поскольку сгорание этого материала приводит к выделению токсичных газов, альтернативные методы очистки пользуются большим спросом.Пиролиз древесины CCA может быть хорошим ответом на растущую проблему утилизации, позволяя восстанавливать энергию и улавливать загрязнители в твердых остатках.

17. Регенерация активированного угля

Непрерывный пиролиз в процессе Biogreen® позволяет испарять различные вещества, присутствующие в материале. Это открывает возможность регенерации загрязненных активированных углей. Путем контролируемого повышения температуры в процессе пиролиза с ограничением по воздуху активированный уголь может быть очищен от летучих загрязнителей и повторно использован на вашем промышленном предприятии.

18. Восстановление алюминия

Когда алюминий присутствует в отходах, но в сочетании с другими материалами, такими как текстиль, бумага или пластик, процесс пиролиза может помочь эффективно удалить термически разлагаемые материалы, оставляя алюминий пригодным для восстановления.

19. Валоризация водных растений

Водные растения и водоросли становятся все более привлекательным сырьем для процесса пиролиза. Возможное производство химикатов с добавленной стоимостью с использованием процесса пиролиза Biogreen® обеспечивает экологичное и экономичное решение для производства материалов из биологических источников на рынке.

20. Химическая обработка осадка

Пиролиз химических шламов, содержащих загрязнители, которые обычно окисляются и вызывают проблемы в процессах сгорания, является многообещающим ответом на растущие проблемы утилизации этого материала. Непрерывный процесс Biogreen® может позволить термически рекуперировать энергию, переносимую в иле, при сохранении опасных веществ в твердом остатке. Объединение системы с генераторными установками и когенерационными установками может позволить не только рекуперировать тепло, но также производить полезный пар и электричество.

Как вы думаете, ваша отрасль или сообщество может использовать одно из вышеуказанных приложений пиролиза Biogreen? Не стесняйтесь, напишите нам по электронной почте!

СВЯЗАТЬСЯ С НАМИ

Глава 3. Современные ретортные системы для карбонизации

Глава 3. Современные ретортные системы для карбонизации3.1 Введение

3.2 Ваггон или Арканзас реторта

3.3 Ретортная система Райхерта

3.4 Ламбиот или SIFIC процесс

3,5 Печь с вращающимся подом

3,6 Кипящий слой и аналогичные карбонизаторы

3.7 Восстановление побочных продуктов карбонизации

3.8 Критерии по выбору систем карбонизации

Дистилляция древесины, осуществляемая путем нагрева древесины в закрытой реторте и рекуперации паров, выделяемых в процессе, стала важной с развитием химической промышленности в Европе в девятнадцатом веке.В то время для его изготовления не было недостатка в древесном угле или древесине. Интерес вызвали химические продукты, которые можно было получить.

В оригинальных системах использовался чугунный резервуар, который можно было закрыть крышкой на болтах и установить в дровяной или угольной отопительной печи. Чугун хорошо работал, поскольку он сопротивлялся коррозионным испарениям уксусной кислоты, образующимся во время перегонки. Вскоре было обнаружено, что неконденсирующийся древесный газ, выделяющийся в конце цикла, можно было сжигать для нагрева реторт.Кроме того, когда около шести установок работали как группа, было обнаружено, что газ из этих реторт, приближающийся к концу карбонизации, мог сжигаться под другими на более ранней стадии цикла. Это повысило общую топливную эффективность и снизило затраты на восстановление химического сырья.

Потребность в этом сырье сохранялась до двадцатых годов этого века, а затем начала снижаться с ростом нефтяной промышленности с ее альтернативными методами производства основных продуктов: уксусной кислоты, ацетона и метанола.К концу Второй мировой войны упадок деревообрабатывающей промышленности был завершен.

Однако спрос на древесный уголь в промышленно развитых странах для производства активированного угля, в качестве химического восстановителя и в металлургии продолжался, и это поддерживало спрос на древесный уголь. Стало целесообразным производить древесный уголь из лома и древесных отходов для химической промышленности, даже несмотря на то, что извлечение побочных продуктов уменьшалось как возможность для новых капиталовложений.Сохраняющаяся потребность в промышленном древесном угле высокого качества привела к тому, что внимание было сосредоточено на поиске способов производства древесного угля, которые были бы более эффективными по коэффициенту конверсии, которые были менее трудоемкими и загрязняющими, чем методы обжига и насыпи. Исходя из этой потребности, были разработаны реторты непрерывного и полунепрерывного действия для промывки газа типа Lambiotte и Reichert, описанные в этой главе. Реторта Waggon или Arkansas возникла ранее из-за попыток снизить трудоемкость традиционных методов и собрать побочные химические продукты.

Новый фактор возник в связи с необходимостью в США в шестидесятые годы найти способ превращать мелко измельченную кору и древесные отходы крупных лесопильных заводов в древесный уголь и продавать их в виде брикетов на растущем городском рынке отдыха. В связи с этим возникла необходимость использования многоподовой печи для обжига Herreshoff для преобразования мелких древесных отходов в древесный уголь. Восстановление химических побочных продуктов больше не имело значения, а отходящие газы просто сжигались в отходы или пропускались через котлы для выработки электроэнергии.

Ниже описаны различные системы, которые оказались коммерчески жизнеспособными. Важно учитывать конкретные обстоятельства, при которых развивалась каждая система, потому что система, подходящая для одной ситуации, может совершенно не подходить для другой.

Реторта фургона или Арканзаса широко использовалась в Европе и США. В 30-х годах этот процесс потерял популярность из-за разработки полунепрерывных реторт, которые показали более низкие общие эксплуатационные расходы. Вагонная реторта особенно выделялась высокими затратами на техническое обслуживание стальных вагонов и корпуса самой реторты.Тем не менее, несколько заводов выжили в Европе, несмотря на высокие эксплуатационные расходы на рабочую силу. (8,23,31). Однако сейчас этот процесс представляет в основном исторический интерес.

Принципы работы и компоновка вагонной реторты показаны на рис. 1. Обычным сырьем является круглый лес, колотый круглый лес и слябы от распиловки. Средняя длина от 1 до 1,2 метра. Можно использовать более короткий материал, но он имеет тенденцию выпадать из вагонов. Для получения хороших результатов древесина должна быть высушена до максимальной влажности 25%.Год сушки на воздухе — хорошая практика в подходящем климате.

Древесина загружается в стальные вагоны с бортиками. Вагоны достаточно точно соответствуют размеру реторты, чтобы обеспечить максимальную объемную эффективность. Вагоны катятся в реторту и извлекаются из нее по стальным рельсам, которые соединяются с охлаждающей камерой того же размера, что и реторта, и построены прямо напротив нее, так что вагоны после карбонизации могут быстро втягиваться в охлаждающую камеру и герметизироваться для охлаждения.

Минимальное количество комплектов реторт и охладителей для обеспечения стабильной подачи древесного газа для нагрева реторты составляет шесть, но нередки случаи, когда их гораздо больше. Железнодорожные пути и пересадки соединяют реторты со складом древесины. большие системы имели несколько километров путей и маленькие локомотивы для перевозки фургонов. Все эти сложности имели тенденцию многократно увеличивать расходы на техническое обслуживание, надзор и эксплуатацию.

Рис.1 Ретортная установка для вагонеток

1.Реторта

2. Фургоны

3. Сайдинг

4. Цилиндр охлаждения древесного угля

5. Водяной охладитель

6. Скруббер для остаточного газа

7. Чан с пиролиновой кислотой

8. Масляный насос

9. Промежуточный бак

10. Подогреватель для дистилляционной колонны

11-13. Фракционирование пиролизной кислоты

14. Отстойник для гудрона

Реторты обычно имели длину около 8 метров. использовались два фургона, но реторты удвоили эту длину. Реторты имели примерно цилиндрическую форму, чтобы максимально плотно прилегать к загруженным вагонам.Фактически, в Австралии было обнаружено, что, несмотря на меньшую объемную эффективность, реторты были сделаны круглыми в сечении и оснащены круглыми дверцами. Выравнивание нагревательных нагрузок заметно сократило объем технического обслуживания.

Также за счет сжигания древесного газа в отдельной нагревательной печи и циркуляции горячего газа вокруг круглой реторты в спиралевидном канале была улучшена теплопередача и сокращено техническое обслуживание реторты. Однако недостатки вагонов остались, и затраты на техническое обслуживание по-прежнему были чрезмерными.

Реторты вагонов нагревались за счет сжигания древесного газа и воздуха под ретортой. Газ был получен из реторт ближе к концу цикла карбонизации, и именно эта потребность в получении древесного газа из других реторт требует их групповой эксплуатации. Древесный газ получали путем откачивания газов и паров из реторт с помощью вентилятора и пропускания газа через конденсаторы с водяным охлаждением, которые конденсируют сначала гудрон, а затем пиролизную кислоту. Неконденсирующийся древесный газ проходит дальше и направляется в другую реторту для сжигания с воздухом, чтобы обеспечить тепло для карбонизации.Смола и пиролиновая кислота хранятся в резервуаре для разделения и переработки для получения побочных продуктов на нефтеперерабатывающем заводе.

Стадия карбонизации длится около 22 часов, и как только она завершится, реторта открывается и вагоны протягиваются через короткое пространство к охладителю, который запечатан для тушения возгорания древесного угля, который сразу же удаляется из реторты. Охлаждение длится от 24 до 48 часов в зависимости от климата и от того, часто ли поливаются стены охладителя водой.Эта реторта производит очень небольшое количество мелких частиц, но неосторожное обращение с готовым древесным углем может увеличить их количество до 5-10%.

Обобщенные данные по ретортной системе следующие:

Размеры реторты:

Длина от 8 до 16 м, диаметр 2,5 м.

Вместимость:

от 35 до 60 м3.

Расход древесины:

9-18 тонн сухой древесины за загрузку или 270 тонн в месяц.

Размеры дерева:

1 к 1.2 м в длину. Максимальный диаметр или толщина 12 см.

Содержание влаги:

25%

Средняя урожайность:

Древесный уголь 30-33%, пиролиновая кислота 20-25%

Фото. 1. Древесные отходы, используемые для изготовления древесного угля через ретортную систему вагонетки.

Фото. 2. Предварительный осушитель ретортной системы тележки

Фото. 3. Камера карбонизации в ретортной системе вагона (Швеция)

Если деготь и пиролиновая кислота сжигаются вместе с древесным газом, будет достаточно тепла для работы реторт, а избыток останется для других целей.При рекуперации побочных продуктов могут потребоваться дополнительные тепловыделения древесного газа.

Как и на всех предприятиях по производству древесного угля, логистика поставок древесины является доминирующим фактором в стоимости продукции. Кроме того, с этой системой затраты на обслуживание реторт и связанного с ними оборудования могут составлять значительную часть затрат.

Ретортная система с тележкой имеет некоторые преимущества, если затраты на техническое обслуживание можно будет контролировать за счет лучшей конструкции реторты.Технически это просто, а неквалифицированный персонал быстро осваивает навыки эксплуатации. Он производит кусковой древесный уголь с небольшим количеством мелких частиц. Можно использовать большие куски дерева, что значительно снижает затраты на подготовку древесины.

Реторта Reichert представляет собой первую успешную попытку устранить трудности, связанные с передачей тепла заряду внутри реторты через металлические стенки самой реторты. Именно эта проблема является основной причиной высоких затрат на обслуживание вагонной реторты и ее предшественников.