Что такое пиролизный котел и как он работает: Принцип работы пиролизного котла отопления

его устройство, принцип работы и рекомендации по его эксплуатации

Отличной заменой котла, работающем на твердом топливе, являются установки пиролизного действия. Они уже зарекомендовали себя как более эффективные и очень простые в эксплуатации, а также несмотря на высокую цену, пользуются огромным спросом.

Отличной заменой котла, работающем на твердом топливе, являются установки пиролизного действия. Они уже зарекомендовали себя как более эффективные и очень простые в эксплуатации, а также несмотря на высокую цену, пользуются огромным спросом.

Котел пиролизного действия – на данный момент перспективный отопительный прибор, его коэффициент полезного действия более 90%, Вид топлива в основном пеллеты, они дешевые и экологичные.

Котел пиролизного действия – на данный момент перспективный отопительный прибор, его коэффициент полезного действия более 90%, Вид топлива в основном пеллеты, они дешевые и экологичные.Устройство пиролизного котла

Пиролизный котел – это не печка. В нем происходит ряд сложных процессов. А разработка котла – это ответственная задача для инженеров-конструкторов, которая требует наличие опыта, знаний и массу усердного труда и больших затрат на обкатку готовой конструкции и эксперименты. Как вы понимаете, в этой сфере отсутствует вековой опыт и проверенные поколениями технические решения, как, например, у традиционных печей.

Если вы и найдете в свободном доступе в интернете схемы котла, то это будут 2-3 схемы общего вида и 3-4 схемы печи в разрезе. Умея работать CorelDraw и в ACAD, а также при наличии соответствующего образования и опыта работы, вы сами сможете составить деталировку. Однако помните, что спецификации вы все равно не найдет. А это значит, что вам придется лишь догадываться либо выводить экспериментальным путем из какого материала должна быть та или иная деталь.

Стоит также отметить, что есть много авторов подобных конструкций, которые возьмут сравнительно небольшие деньги за полный комплект тех.документов. Гораздо больше денег и времени у вас уйдет на чай или кофе, если до всего пытаться дойти самостоятельно. Но как понять, эффективно ли будет это устройство, будет ли оно работать?

Подобными вопросами задаются все те, кто решил приобрести себе пиролизный котел или печь. И продавцы и производители предлагают их в больших количествах. Они подберут вам подходящую модель, соответствующую вашим данным и замерам. Однако, как понять какая именно модель подойдет для вашего дома, как сориентироваться по цене, какой котел экономичнее, какой надежнее? Мы уже привыкли выбирать такие бытовые приборы, как стиральные машины, телевизоры и холодильники. Но с котлами мало кто сталкивался.

Подобными вопросами задаются все те, кто решил приобрести себе пиролизный котел или печь. И продавцы и производители предлагают их в больших количествах. Они подберут вам подходящую модель, соответствующую вашим данным и замерам. Однако, как понять какая именно модель подойдет для вашего дома, как сориентироваться по цене, какой котел экономичнее, какой надежнее? Мы уже привыкли выбирать такие бытовые приборы, как стиральные машины, телевизоры и холодильники. Но с котлами мало кто сталкивался.В этой статье мы постараемся дать читателю ответы на все вопросы относительно пирокотла. Надеемся, что это поможет вам при покупке.

Стоит отметить, что пиролизный котел отопления означает, что он полнопоточный (для непрерывной работы вашей системы отопления котел выдает постоянный необходимый расход горячей воды). Также регистр водогрейный – это важная часть конструкции и из котла нельзя убрать водогрейку. Без нее или же с пустым контуром, котел без аварийной автоматики может прогореть или взорваться.

Газогенерация и процесс пиролиза

Пиролизные котлы принцип работы базируется на явлении пиролиза. Говоря простым языком — от нагрева молекул, вещества расщепляются на более легкие и простые части. Это означает, что продукты пиролиза легче будут гореть и будут давать больше тепла.

Чистый пиролиз подразумевает распад закладки топлива без поступления воздуха в специальные ёмкости – реторте. Затем газы собираются в накопителе – ресивере. Оттуда они используются по мере необходимости. По этой схеме работали итальянские, немецкие и французские пиролизные установки в машинах во время войны.

Все бытовые современные пиролизные котлы, работающие на твердом топливе, газогенераторные. По-другому не получится получить КПД свыше 65-70%. Однако, название «пиролизные» совсем неслучайно. Больше 90% тепла вырабатывается путем сгорания пиролизных газов. В связи с этим, дальше по тексту значения «пиролизный» и «газогенераторный» будут использоваться в качестве синонимов, кроме тех случаев, когда оговорено иное.

Рабочий цикл

Воздух проходит в камеру, где происходит газификация, в камере также тлеет топливо. Часть кислорода от этого воздуха идет на поддержание тления, что обеспечивает температуру процесса газификации от 200 до 800 градусов.

Воздух проходит в камеру, где происходит газификация, в камере также тлеет топливо. Часть кислорода от этого воздуха идет на поддержание тления, что обеспечивает температуру процесса газификации от 200 до 800 градусов.Через сопло, в камеру сгорания поступают пиролизные газы (на сленге сопло также называют хайлом). В эту же камеру поступает вторичный воздух, таким образом горят пиролизные газы.

Часть газов – частиц освобожденного углерода из состава топлива в катализаторе, переходят до окисла азота и СО2. На этот процесс уходит часть тепла. Восстановленные составляющие в камере дожигания проходят процесс окисления, при этом отдают обратно тепло. Дымовые прореагировавшие газы проходят сквозь теплообменник регистра, подогревая в нем воду, а потом улетучиваются в систему дымохода. Терморегулирующая система поддерживает в камере сгорания для полного сгорания оптимальную температуру.

Режимы работы пирокотла

- Розжиг. Открыт шибер либо заслонка прямого хода. Дымовые газы уходят сразу в дымоход.

- Рабочий режим. Закрыта заслонка прямого хода, осуществляется пиролиз. При этом тяга в самом газоходе регулируется естественным образом либо принудительно.

- Догрузка топлива. Открыта заслонка прямого хода, однако, в течение некоторого времени тяга в газоотводе сохраняется: он при этом разогрет и, если присутствует вентилятор, то он не выключается. Процесс пиролиза не прекращается. Также общим недостатком для котлов, основанных на процессе пиролиза, является их привередливость к материалам конструкции и топливу.

Принцип работы пиролизного котла

В камеру, где происходит процесс сгорания, бьет струя сильно нагретых газов. В связи с этим для таких узлов не годятся обычные конструкционные материалы.

Существует один недостаток пирокотлов:

- малые пределы для регулировки мощностей при моменте сохранения достаточно высокого коэффициента полезного действия;

- разгонять котел более чем на 50% по теплу не получится – топливо вспыхнет в газификаторе и снизится коэффициента полезного действия.

Систему отопления на пирокотле необходимо рассчитывать исходя из циклического режима прогрева. При этом крайне желательно утеплиться снаружи ЭППС.

Материалы и топливо

И покупателю и тому, кто решил самостоятельно спроектировать котел, необходимо знать, что камеры сгорания, газификатор и дожигатель без температуростойкой защиты долго не проработают. Технология нанесения и состав защиты является особым секретом любой фирмы, занимающейся производством котлов.

И покупателю и тому, кто решил самостоятельно спроектировать котел, необходимо знать, что камеры сгорания, газификатор и дожигатель без температуростойкой защиты долго не проработают. Технология нанесения и состав защиты является особым секретом любой фирмы, занимающейся производством котлов.Наиболее предпочтительными видами твердого топлива для данных котлов являются дрова или топливные пеллеты (под них и проектируются промышленные модели). Пирокотел на угле с высоким КПД будет работать до тех пор, пока все летучие не выйдут. А их не так уж и много в каменном угле, а в древесном – их почти нет. После этого идет сгорание углерода с коэффициентом полезного действия, который соответствует печному. Эффективный котел, рассчитанный на длительное горение на угле, нужно проектировать на комбинированном рабочем цикле. При этом цикле заложенное топливо сгорает с поверхности, а цикл пиролиза происходит с горением непосредственно на поверхности топлива.

Работа «принудительных» котлов

Наддув

Компьютерный вентилятор обычной конструкции загоняет в газификатор воздух. От воздушной внутренней магистрали вторичный воздух попадает в камеру сгорания. Давление при этом в рабочей полости выше атмосферного.

Компьютерный вентилятор обычной конструкции загоняет в газификатор воздух. От воздушной внутренней магистрали вторичный воздух попадает в камеру сгорания. Давление при этом в рабочей полости выше атмосферного.Рассмотрим достоинство такой схемы:

- вентилятор самой простой конструкции;

- камера, где происходит процесс сгорания, совмещена с дожигателем;

- при использовании жаропрочных специальных сталей вы сможете обойтись без футеровки, ведь температура свыше 1000 градусов сосредоточена возле сопла, а у самих стен ниже 800 — 900 градусов.

Однако, все перечисленные преимущества не позволяют получить КПД выше, чем 82-84%. Воздух под давлением частично обволакивает заложенное топливо, а внутренняя часть топлива, где происходит пиролиз, получает при этом недостаточно кислорода, причем увеличивать наддув будет бесполезно. К тому же в самой камере, где происходит процесс сгорания, оказывается много воздуха. Температура в сердцевине факела не может превысить 1100 градусов, при этом тяжелые продукты не сгорают, а испаряются в трубу. При этом КПД уже не будет выше 90%.

Особо нужно отметить опасность угарного газа от котла с принудительным наддувом.Так как, если давление в емкости больше атмосферного, то даже микротрещина послужит причиной утечки газов в ваше помещение. Газы не всегда можно распознать по запаху, но они всегда ядовиты и едки.

Откачка

Давление в тракте меньше атмосферного. Разница с наддувом принципиальная. В котлах с дымососом закладка топлива хорошо продувается: давление будет ниже там, куда воздуху труднее проникнуть, а вот тяга будет сильнее. Вторичный воздух можете загонять снаружи: давление его больше, чем в камере сгорания. Поэтому он, стремясь расшириться, взвихривается, перемешивается с пиролизными газами и они сгорают. При этом температура поднимается до 1200 и выше градусов.

Давление в тракте меньше атмосферного. Разница с наддувом принципиальная. В котлах с дымососом закладка топлива хорошо продувается: давление будет ниже там, куда воздуху труднее проникнуть, а вот тяга будет сильнее. Вторичный воздух можете загонять снаружи: давление его больше, чем в камере сгорания. Поэтому он, стремясь расшириться, взвихривается, перемешивается с пиролизными газами и они сгорают. При этом температура поднимается до 1200 и выше градусов.Как вы понимаете, КПД здесь повышенное. Его также может повысить, благодаря высокой температуре и сгоранию тяжелых фракций. Также появляется возможность сделать механический «дубовый» терморегулятор. За его основу берется термобиметаллическая пластина в водогрейном контуре, которая изгибается при колебаниях температуры. От нее поступает тяга к дросселю, пропускающему наружный воздух в дымоход. Когда вода перегрелась, заслонка приоткрылась, мотор крутит, как и раньше, прямо от сети или UPS, но наружный воздух, с более высоким давлением, отталкивает часть дымовых газов. Давление в газификаторе и камере сгорания повышается, туда поступает меньше наружного воздуха и пиролиз со сгоранием поутихну.

КПД таких котлов с дымососом может быть выше 90%, а мощность при 100% безопасности и надежности – 100-150 кВт.

Догрузку топлива в данный котел с дымососом вы можете осуществлять без предосторожностей. Дверцу загрузочного люка и ЗПХ можно открывать — закрывать в любой последовательности. В худшем случае вы почувствуете неприятный запах, но нераскаленные яды.

Рекомендации для правильной установки готового пиролизного котла

При монтаже котла необходимо соблюдать все рекомендации пожарной безопасности, так как процессы горения в котле достигают высоких температур.

Место под котел необходимо выделить в нежилой комнате.

Место под котел необходимо выделить в нежилой комнате.- Для хорошей вентиляции воздуха, в вашей котельной необходимо сделать отверстие, равное примерно 100 квадратным сантиметрам.

- Котел необходимо установить на кирпичный или бетонный фундамент.

- Возле топочных камер котла установите защиту из листового металла двухмиллиметровой толщины.

- Между мебелью, корпусом и стенами возле котла необходимо оставить зазор не менее 200 миллиметров.

Принцип работы пиролизных котлов достаточно сложен. Но мы надеемся, что наша статья поможет вам разобраться в его работе и сделать правильный выбор при покупке. С повышением тарифов на коммунальные платежи все больше людей понимают, что, чем выше КПД отдачи котла, тем он экономичней и лучше в холодные зимние ночи. Поэтому и пиролизные котлы устройство которых как раз то, что вам необходимо.

Оцените статью: Поделитесь с друзьями!принцип работы, плюсы и минусы

Что такое пиролизный котел?

Содержание статьи

При значительном росте цен на энергоносители, вопрос об экономии денег в период отопительного сезона становится на первом месте. Как заставить твердотопливный котел гореть дольше при минимальной закладке дров? Где можно сэкономить, а где не получится?В последнее время, всё большее предпочтение отдается пиролизным котлам, которые как раз и обладают вышеперечисленными характеристиками. Помимо высокого КПД, пиролизные котлы способны очень долго поддерживать требуемую температуру теплоносителя, при этом образуя минимальное количество сажи.

О том, что такое пиролизный котел, в чём его преимущества и недостатки, будет рассказано ниже, в статье строительного журнала samastroyka.ru.

Что такое пиролизный котел: принцип работы

Пиролизный котел или как его ещё называют газогенераторный котел, существенно отличается по своей конструкции и принципу работы от обычного твердотопливного котла отопления. В работе пиролизного котла лежит принцип сухой перегонки топлива.

Для этого, топливо в пиролизном котле нагревается до очень высоких температур (600 и более градусов с плюсом). Однако, полноценно ему разгораться, и сгореть на считаные часы, не даёт отсутствие воздуха в камере сгорания.

При этом, образуется большое количество газа выделенного топливом при нагреве, который попадая во вторую камеру пиролизного котла, уже там начинает свое полноценное сгорания, вступая в реакцию с кислородом и углеродом. Такой подход позволяет уменьшить выброс вредных веществ в атмосферу почти на 5 раз, увеличить КПД пиролизного котла (до 95%), и время его работы.

Кроме того, как было сказано выше, в процессе работы пиролизного котла практически не остается отходов сгорания. Всё это позволяет максимально эффективно использовать энергоносители и сделать работу системы отопления полностью автономной.

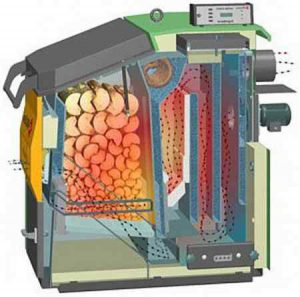

Конструкция пиролизного котла

Для изготовления пиролизных котлов используется 4-6 мм сталь, вследствие чего вес котлов существенно утяжеляется. В конструкции котла имеется две камеры, расположенные одна над другой, и разделённые между собой специальными керамическими форсунками.

Неотъемлемой частью пиролизного котла, является и система управления, которая позволяет регулировать работу котла, не допуская его перегрева или наоборот, остановки. С этой целью в пиролизном котле установлены вентиляторы, коллектор, через который из котла удаляются продукты сгорания, и терморегуляторы.

Пиролизные котлы — это полностью автономное оборудование, которое позволяет автоматизировать работу системы отопления, как в частном доме, так и на предприятии. Для нормального функционирования пиролизного котла, используется древесина имеющая влажность не больше 20 процентов. В противном случае, КПД пиролизного котла существенно снижается.

Плюсы и минусы пиролизных котлов

Пиролизные котлы работают за счет термического разложения древесины, что даёт возможность получить дополнительную выгоду. Во-первых, при работе газогенераторного котла отсутствует зола и сажа, поэтому обслуживать такой твердотопливный котел приходится намного реже, чем обычный.

Во-вторых, за счет того, что древесина не горит в пиролизном котле, как в обычном котле, а только разлагается, выделяя при этом газ, удается существенно увеличить время работы котла. Только представьте себе, пиролизный котел при одной закладке дров способен проработать целые сутки, без какого-либо участия в этом человека.

В-третьих, как было сказано выше, КПД пиролизного котла на порядок выше, чем КПД обычного твердотопливного котла. В свою очередь, это позволяет максимально эффективно использовать энергоноситель, в качестве которого выступает древесина.

В-четвертых, при сгорании топлива в пиролизном котле, существенно уменьшается выброс вредных веществ в атмосферу. Ну и последнее, благодаря установленной автоматике, пиролизные котлы являются полностью автономным оборудованием в системах отопления.

Что же касается минусов, то их у пиролизных котлов, не так уж и много. К недостаткам, можно отнести высокую стоимость, требовательность котлов к качеству сжигаемого топлива, а также зависимость от электричества.

Так, например, средняя стоимость пиролизного котла варьируется в пределах 1000 $. Древесина для сжигания в газогенераторном котле должна быть не слишком влажная, поскольку в противном случае, серьезно пострадает КПД котла.

Ну и зависимость подобного рода оборудования от электричества, вполне понятна, ведь для работы вентиляторов и автоматики пиролизного котла, обязательно понадобится электропитание.

Оценить статью и поделиться ссылкой:Пиролизный котел принцип работы

Пиролизный котел: принцип работы

Одним из видов твердотопливных водонагревательных котлов являются пиролизные, или газогенераторные установки.

Почему у пиролизного котла такой высокий КПД

В отличии от классических твердотопливных котлов здесь происходить процесс “горения наоборот”, то есть тепло выделяет не процесс горения древесины, а горение выделяемого газа. Теперь давайте разберемся подробнее.

Сам процесс пиролиза представляет из себя разложение органических соединений при высокой температуре (200…800°С) и ограниченном количестве кислорода. При этом выделяется газ и отработанный кокс.

Этот принцип работы используют и газогенераторные котлы, где, в качестве органического вещества служит древесина. Выработанный таким образом газ сгорает при температуре до 1200°С и выделяет значительно больше тепловой энергии, нежели сами дрова из которых он получен. Таким образом можно получить до 50% больше тепла. КПД таких котлов достигает 85…89%.

В качестве топлива может использоваться:

- дрова,

- различные пеллеты,

- щепа,

- топливные брикеты,

- кокс,

- уголь.

При этом содержание канцерогенных веществ в отработанных газах, выбрасываемых наружу, минимальное, что важно для людей, заботящихся об экологии.

Принцип работы достаточно простой

1 этап. Дрова разогреваются до температуры выхода пиролизных газов.

2 этап. Начинает выходить газ, начинается процесс пиролиза и он продолжается ровно до тех пор, пока все летучие газы не испарятся из топлива.

3 этап. Окончательное сгорание углей.

Видео работы

//www.youtube.com/embed/twvzsim1DaQ

Преимущества и недостатки

К плюсам такой установки можно отнести:

- Самый высокий КПД среди всех твердотопливных котлов, он составляет 90–93%.

- Выделяется примерно в 3 раза меньше вредных веществ, что делает их более экологичными.

- Большой интервал между загрузками топлива, порядка 12 часов для мягких пород древесины и 24 часа для брикетов, пеллет и твердых сортов.

- Низкое количество смол в отработанных газах продлевает срок службы дымоходов.

Недостатки:

- Необходимо топливо низкой влажности. Лучший вариант это 20%.

- Стоимость таких котлов выше всех остальных типов такого оборудования.

- Установка с принудительной тягой делает ее зависимой от электричества.

Схема работы пиролизного и классического котла

Как влияет влажность дров на эффективность

Древесина для пиролизных котлов должна быть просушена до 15-20% влажности. Такой результат сложно получить при естественной сушке, поэтому можно считать это главным недостатком такого типа котлов.

Сырые дрова выделяют большее количество водяного пара, который перемешивается с газо-кислородной смесью и снижает ее энергоемкость. Пример такого снижение в цифрах:

- Сжигание 1 кг дров с влажностью 20% – мощность 4 кВт;

- Сжигание 1 кг дров с влажностью 50% – мощность 2 кВт.

Если перенести это на работу установки, получается что сырые дрова увеличивают 1 этап работы (см. схему выше). То есть работать котел будет как классический больше времени, а как пиролизный – меньше. Эффективность будет снижаться прямо пропорционально.

Видео обзор газогенерирующего котла

//www.youtube.com/embed/yMieIT0cgt8

Схема работы

- После того как дрова разгорелись, заслонка закрывается и начинается стадия тления.

- В камеру нагнетается кислород, в небольшом количества, но в достаточном чтобы поддерживать тление.

- В это время происходит выделение пиролизных газов.

- Газы попадают во вторичную камеру сгорания где соединяются с кислородом, который искусственно нагнетается.

- Происходит процесс сгорания смеси с выделением тепла. Часть энергии уходит на теплообменник для прогрева теплоносителя, часть уходит в первичную камеру для поддержания процесса пиролиза.

- Отработанные продукты горения выходят через дымоход, проходя при этом через дополнительный теплообменник и отдавая оставшееся тепло.

Весь процесс сгорания происходит под контролем системы терморегулирования. Ее можно настроить на определенную температуру в помещении.

Какие виды газогенерирующих котлов существуют

Такие котлы содержат две камеры сгорания: первичную топку загрузки (где горят дрова) и камеру сгорания (где непосредственно горит газ). Но по своему расположению топки могут быть двух видов:

- с нижней камерой сгорания,

- с верхней камерой сгорания.

Особенности котлов с нижней камерой сгорания

В этом случаи пиролизный газ с первичной топки подается путем искусственного нагнетания с помощью турбины. Это делает работу установки зависимой от электричества.

| Достоинства | Недостатки |

| Удобная загрузка топлива в камеру | Необходимость очистки от золы камеры сгорания газа |

| Удобное обслуживание | Более высокая цена, обусловленная сложной конструкцией |

| КПД выше за счет большей камеры теплообменника |

Особенности котлов с верхней камерой сгорания

В этом случаи дрова горят в нижней камере, а выработанный газ поднимается в верхнюю, где и происходит его сгорание.

| Достоинства | Недостатки |

| Газ поступает в камеру естественным образом | Немного ниже КПД |

| Камеру чистить нужно реже | |

| Отработанные газы выходят благодаря естественной тяге |

Классификация

Котлы имеют отличия по расположению камер для дожигания газов:

- с верхним расположением;

- с нижним расположением.

Котлы с верхней камерой более громоздкие, требуется больше материала для сборки дымоотвода. Зато чистить их придётся намного реже, ведь частицы от сгоревшего топлива не попадают в камеру для дожигания газов.

В котлах с нижним расположением секции топливо располагается в верхней части, а газы выводятся в нижнюю, и там догорают. Это удобно, но придётся часто удалять мелкие дровяные частицы из камеры утилизации газов.

По энергозависимости котлы бывают:

- без применения электричества: котлы с естественной тягой;

- с принудительной тягой.

Энергонезависимые котлы подразумевают включение в конструкцию высокого дымохода (не менее 5–6 метров) для увеличения тяги и обеспечения достаточного разрежения в отсеке сгорания.

Эффективность обогрева у таких котлов будет несколько ниже, чем у котлов с принудительной тягой.

Устройства с принудительным поддувом оснащаются одним или двумя вентиляторами, которые могут работать в режиме нагнетания воздуха или откачки сгоревших газов.

В некоторых моделях котлов применяется комбинированный способ с участием нагнетающих и отсасывающих газ устройств для увеличения мощности.

Справка! Механизмы, откачивающие отработанные газы, изготавливаются из особых жаропрочных (аустенитных) сплавов, их стоимость значительно выше, чем у нагнетающих вентиляторов.

По способу обогрева:

- Водяного обогрева — к теплообменнику котла подключаются водяные трубопроводы, по которым нагретая рабочая жидкость разносится по различным помещениям.

- Воздушного обогрева — вместо воды используется воздух, получающий тепло посредством того же теплообменника и распространяемый по воздухопроводам. Эффективность ниже, чем у водяного способа, применяется на производственных площадках, складах.

Фото 1. Пиролизный котел с теплообменником, предназначен для водяного обогрева, работает на дровах.

Чертеж: общий вид, рабочий процесс

- Камера сгорания котла.

- Отсек газификации.

- Секция дожигания газов.

- Колосниковые решётки.

- Теплообменник (входной/выходной патрубки).

- Трубопровод отвода газов (дымоход).

- Отверстия для поддува.

- Дверка в отсек для закладки топлива.

В котел могут быть включены температурные датчики и приборы для контроля и поддержания нормальных режимов работы.

А также аппаратная часть котла для автоматизации функционирования всего отопительного комплекса.

Суть происходящего внутри пиролизного котла характеризуется следующими процессами:

- Поток воздуха извне поступает в отсек газификации с находящимся там топливом.

- Некоторая часть кислорода будет поддерживать процесс горения (тления). Газы, являющиеся продуктами горения, через сопло попадают в камеру сгорания котла и там окисляются в присутствии вторичного кислорода, который поступает вместе с воздухом снаружи.

- Часть пиролизных газов восстанавливается при наличии углерода из топлива до угарного газа и окиси азота, потребляя при этом часть энергии. Смесь проходит в секцию дожигания газов и окисляется там с возвратом отнятой им энергии.

Фото 2. Чертеж пиролизного котла длительного горения, собранное по нему устройство может обогреть большой дом.

- Участвующие в реакции пиролиза газовые смеси выводятся наружу через дымоход, минуя при этом теплообменник котла.

Внимание! Так как функционирование пиролизных котлов связано с большим количеством энергии, генерируемой внутри оборудования и возможном выделении разного рода вредных газов, осуществлять самостоятельную постройку котлов рекомендуется только при полном понимании всех физико-химических процессов, возникающих при его работе.

Температурные фазы:

- сушка, пиролиз древесины — 450 °C;

- сгорание древесного газа и вторичного воздуха — 560 °C;

- продувание пламени и возврат тепла — 1200 °C;

- отвод оставшихся продуктов горения — 160 °C.

Отличия устройства от обычных котлов

Включая древесину (дрова), специальные топливные брикеты (пеллеты) и отходы, получаемые на производстве. Одно из главных отличий котлов — применение различных видов твёрдого топлива, практически любого вещества, которое может гореть.

Длительность процесса сжигания топлива намного больше, чем у обычных котлов. От 8–10 часов и выше. Есть модели котлов с крупным отсеком для дров, продолжительность непрерывной работы — до 24 часов. Это значит, что пополнение камеры сгорания новыми порциями топлива осуществляется 1–2 раза в сутки.

Важно! За счёт того, что происходит почти полное разложение твёрдых материалов, пирокотлы менее вредны для окружающей среды.

Принцип работы пиролизных котлов длительного горения

Внешне эти котлы мало чем отличаются от обычных металлических печей. Они имеют такую же загрузочную дверцу, ведущую в первичную камеру сгорания. В нее укладываются обычные дрова, а также брикеты из опилок либо торфа. Используют в этих целях и изобретение последних нескольких лет — гранулы пеллет. Они представляют собой сильно спрессованные отходы столярного производства. В дело идет все, начиная от коры деревьев и заканчивая торфом и сушеным навозом.

На заметку! Лучше всего использовать в качестве топлива пеллетные гранулы. Это топливо имеет маленький размер и может автоматически подаваться в камеру сгорания котла.

Современный котёл длительного горения с бункером для пеллетных гранул.

На дне камеры сгорания располагается колосник, имеющий вид очень тяжелой чугунной решетки. Он необходим для подачи воздуха под топливо. Загруженные дрова поджигают и ждут пока они полностью разгорятся под воздействием первичного потока воздуха. Как только котел выходит на режим, доступ воздуха в первичную камеру практически прекращают, в результате чего горение останавливается. Топливо начинает только тлеть, выпуская пиролизный газ. Он обладает очень высокой горючестью, но так как воздуха мало, то он не вспыхивает.

Схема системы отопления частного дома с использованием твердотопливного котла.

Затем самотеком или принудительно эта газообразная летучая смесь органики подается во вторичную камеру, которая собственно и является главной рабочей частью пиролизного котла длительного горения. С водяным контуром системы отопления она связана непосредственно. Поступающий в эту камеру газ имеет температуру около 300 градусов и поэтому вспыхивает при поступлении кислорода без промедления. Во вторичную камеру подается достаточное для горения количество воздуха. Пиролизный газ выделяет при сгорании намного больше энергии, чем простые дрова, поэтому нагревание теплоносителя в системе происходит очень быстро.

Пример размещения твердотопливного котла с автоматической подачей пеллет из бункера хранения в подвальном помещении частного дома.

Важным моментом является то, что порция дров, помещенная в топку, расходуется очень медленно, что позволяет отапливать помещение очень небольшим их количеством длительное время.

На заметку! В качестве топлива для газогенераторов рекомендуется использовать очень хорошо просушенные вещества и дрова. Ведь 1 кг дров, которые содержат 20% влаги выделяет 4 кВт/час. энергии, а содержащие 25% влаги, уже только 3 кВт/час.

Принцип работы пиролизного котла с водяным контуром

Преимущества и недостатки котлов на пиролизном газе

Пиролизные котлы длительного горения с водяным контуром ценят за их преимущества перед печами с прямым горением. Можно перечислить некоторые из них:

- полное сгорание топлива без накопления сажи. Кроме экономии дров это свойство несет гораздо большую пользу. Полное сгорание означает, что в качестве отходов выделяется лишь углекислота и обыкновенная вода. Ни то, ни другое не представляет большого вреда для людей и природы в целом. Этого нельзя сказать о частичном сгорании дров. Вредные токсичные вещества, образующиеся при неполном распаде органики, попадают в атмосферу, вызывая нежелательные последствия, не говоря уже о зловонном едком дыме;

Для увеличения эффективности пиролизного котла используйте только сухие дрова.

- благодаря полному сгоранию, в газогенераторах можно использовать любое органическое твердое топливо. По сути им может быть любая органика, способная к активной реакции окисления, то есть горению. Такие котлы можно устанавливать на швейных и кожевенных фабриках, на предприятиях деревопереработки, сельхозпредприятиях. Этим полностью решается проблема утилизации отходов;

- высокая экономия средств на топливо, так как пиролизные котлы длительного горения с водяным контуромимеют такое названия по причине того, что от одной дровяной закладки рабочий процесс может продолжаться не менее 12 часов. Простая печь или котел, максимум способны гореть 4 часа;

Схема подключения твердотопливного котла к системе отопления дома.

- полностью решен вопрос регулировки процесса горения и нагревания теплоносителя. По причине того, что в рабочей камере сгорает газообразное топливо, его поток легко регулируется, так же, как и интенсивность горения. Это позволяет полностью автоматизировать работу котла, не хуже, чем электрического или газового.

Есть у пиролизных котлов длительного горения и недостатки, о которых следует осведомиться, при приобретении этой техники:

- стоимость газогенераторов намного выше, чем у других видов теплотехники. Однако это со временем окупается, благодаря экономии топлива;

Автоматизированная котельная в современном частном доме.

- топливо должна быть идеально сухим. Уже 20%-я влажность является серьезным препятствием для горения. Котел просто престанет работать после ограничения доступа воздуха;

- в связи с тем, что в конструкции практически всех моделей предусмотрено использование вентиляторов для нагнетания воздуха, то для их работы требуется наличие электроэнергии, что не позволяет использовать эту технику на дачах, не имеющих электроснабжения.

На заметку! Отзывы владельцев пиролизных котлов длительного горения говорят о том, что иногда они останавливаются из-за того, что вода из обратной трубы системы попадает в контур котла сильно остывшей. Чтобы этого избежать, надо впаять в систему обходной контур из трубы подачи. Здесь используется обычный трехходовой клапан. Тогда горячая вода смешается с охлажденной, котел не будет отключаться.

Схематическое изображение пиролизного котла с водяным контуром.

Понравилась статья? Расскажите друзьям: Оцените статью, для нас это очень важно:Проголосовавших: 1 чел.

Средний рейтинг: 5 из 5.

Принцип работы пиролизных котлов, устройство и схема

Одним из видов твердотопливных, как правило водонагревательных, котлов являются пиролизные, или газогенераторные установки. В этой статье мы рассмотрим принцип их работу и разберемся действительно ли они такие эффективные.

Дрова всегда использовались людьми как источник тепла, однако сейчас технологии позволяют применять их с более высоким КПД чем давали старые печи. Современные котлы не только значительно экономят ресурсы, но и время, ведь за ними не нужно следить, а одной закладки дров хватает на 12-24 часа.

Дрова всегда использовались людьми как источник тепла, однако сейчас технологии позволяют применять их с более высоким КПД чем давали старые печи. Современные котлы не только значительно экономят ресурсы, но и время, ведь за ними не нужно следить, а одной закладки дров хватает на 12-24 часа.Почему у пиролизного котла такой высокий КПД

В отличии от классических твердотопливных котлов здесь происходить процесс “горения наоборот”, то есть тепло выделяет не процесс горения древесины, а горение выделяемого газа. Теперь давайте разберемся подробнее.

Сам процесс пиролиза представляет из себя разложение органических соединений при высокой температуре (200…800°С) и ограниченном количестве кислорода. При этом выделяется газ и отработанный кокс.

Этот принцип работы используют и газогенераторные котлы, где, в качестве органического вещества служит древесина. Выработанный таким образом газ сгорает при температуре до 1200°С и выделяет значительно больше тепловой энергии, нежели сами дрова из которых он получен. Таким образом можно получить до 50% больше тепла. КПД таких котлов достигает 85…89%.

В качестве топлива может использоваться:

- дрова,

- различные пеллеты,

- щепа,

- топливные брикеты,

- кокс,

- уголь.

При этом содержание канцерогенных веществ в отработанных газах, выбрасываемых наружу, минимальное, что важно для людей, заботящихся об экологии.

Принцип работы достаточно простой

Принцип работы достаточно простой

1 этап. Дрова разогреваются до температуры выхода пиролизных газов.

2 этап. Начинает выходить газ, начинается процесс пиролиза и он продолжается ровно до тех пор, пока все летучие газы не испарятся из топлива.

3 этап. Окончательное сгорание углей.

Видео работы

Преимущества и недостатки

К плюсам такой установки можно отнести:

- Самый высокий КПД среди всех твердотопливных котлов, он составляет 90–93%.

- Выделяется примерно в 3 раза меньше вредных веществ, что делает их более экологичными.

- Большой интервал между загрузками топлива, порядка 12 часов для мягких пород древесины и 24 часа для брикетов, пеллет и твердых сортов.

- Низкое количество смол в отработанных газах продлевает срок службы дымоходов.

Недостатки:

- Необходимо топливо низкой влажности. Лучший вариант это 20%.

- Стоимость таких котлов выше всех остальных типов такого оборудования.

- Установка с принудительной тягой делает ее зависимой от электричества.

Схема работы пиролизного и классического котла

![]()

![]()

Как влияет влажность дров на эффективность

Древесина для пиролизных котлов должна быть просушена до 15-20% влажности. Такой результат сложно получить при естественной сушке, поэтому можно считать это главным недостатком такого типа котлов.

Сырые дрова выделяют большее количество водяного пара, который перемешивается с газо-кислородной смесью и снижает ее энергоемкость. Пример такого снижение в цифрах:

- Сжигание 1 кг дров с влажностью 20% – мощность 4 кВт;

- Сжигание 1 кг дров с влажностью 50% – мощность 2 кВт.

Если перенести это на работу установки, получается что сырые дрова увеличивают 1 этап работы (см. схему выше). То есть работать котел будет как классический больше времени, а как пиролизный – меньше. Эффективность будет снижаться прямо пропорционально.

Видео обзор газогенерирующего котла

Подробная схема работы, 6 этапов

- После того как дрова разгорелись, заслонка закрывается и начинается стадия тления.

- В камеру нагнетается кислород, в небольшом количества, но в достаточном чтобы поддерживать тление.

- В это время происходит выделение пиролизных газов.

- Газы попадают во вторичную камеру сгорания где соединяются с кислородом, который искусственно нагнетается.

- Происходит процесс сгорания смеси с выделением тепла. Часть энергии уходит на теплообменник для прогрева теплоносителя, часть уходит в первичную камеру для поддержания процесса пиролиза.

- Отработанные продукты горения выходят через дымоход, проходя при этом через дополнительный теплообменник и отдавая оставшееся тепло.

Весь процесс сгорания происходит под контролем системы терморегулирования. Ее можно настроить на определенную температуру в помещении.

Какие виды газогенерирующих котлов существуют

Схема котла с нижней камерой сгорания газов

Как вы уже поняли, такие котлы содержат две камеры сгорания: первичную топку загрузки (где горят дрова) и камеру сгорания (где непосредственно горит газ). Но, по своему расположение, топки могут быть двух видов:

- с нижней камерой сгорания,

- с верхней камерой сгорания.

Особенности котлов с нижней камерой сгорания

В этом случаи пиролизный газ с первичной топки подается путем искусственного нагнетания с помощью турбины. Это делает работу установки зависимой от электричества.

Особенности котлов с верхней камерой сгорания

Камера сгорания газов сверху

В этом случаи дрова горят в нижней камере, а выработанный газ поднимается в верхнюю, где и происходит его сгорание.

Немного теории из эффективности этого оборудования

Как заявляют многие производители расход топлива на 100 м² помещения при его высоте до 3 м составляет не более 10 кг в сутки. В качества дров рекомендуют использовать березу или клен. Хвойные породы менее эффективны так как в выделяемых газах остается смола.

В заключение

Если вы решили установить и пользоваться котлом на твердом топлива, такой вариант как пиролизный будет наиболее рациональным. Не смотря на свою высокую стоимость он окупится довольно быстро за счет своего высокого коэффициента полезного действия. Кроме этого будет экономить ваше время в процессе эксплуатации и обслуживания.

Как работает пиролизный котел | Всё об отоплении

Какой принцип работы пиролизного котла: давайте разберемся

У отопительного оборудования, работающего на твердом топливе, имеется альтернативный вариант – газогенераторные агрегаты. Они считаются несложными в эксплуатации и одновременно наиболее эффективными приборами и, несмотря на высокую стоимость, пользуются у потребителей спросом.

Основан принцип работы пиролизного котла на сжигании газов, которые выделяются при горении дров. Применяют такие агрегаты не только для обогрева частных домовладений, но и для отопления складов и других помещений промышленного назначения.

Особенности функционирования пиролизного оборудования

Отличается принцип действия пиролизного котла от других способов обогрева при помощи твердого топлива тем, что организован он на процессе пиролиза – так называется сухая перегонка древесины. В условиях минимальной подачи кислорода и под воздействием высоких температур при горении твердые органические материалы распадаются на газ и продукты отработки, которыми являются сухие осадки (кокс).

Поскольку пиролиз возможен только при определенных температурных условиях — при достижении 1100° С, то он сопровождается выделением большого количества тепла, в результате чего в котле подсушиваются дрова и нагревается воздух, подаваемый в зону горения.

Далее пиролизный котел принцип действия имеет следующий: кислород смешивается с газом, выделенным из древесины. Это приводит к горению газа и, соответственно, к получению тепловой энергии. Кроме этого, в результате такого процесса содержание канцерогенных веществ в отработанных газах, выводимых наружу, минимизируется.

Устройство газогенераторного оборудования

Чтобы узнать, как работает пиролизный котел необходимо разобраться с принципом функционирования каждого его узла. Этот агрегат состоит из различных элементов. В котле имеется две камеры, которые изготавливают из стальных листов толщиной не меньше 5 миллиметров. Разделительную функцию между камерами выполняет форсунка.

Конструкция пиролизного котла (см. фото) предполагает, что верхний отдел топки выполняют в виде топливного бункера, а нижний используют как камеру сгорания и одновременно зольник. В обеих частях осуществляются отдельные процессы. Так в верхнем отсеке древесина подсушивается и одновременно нагревается воздух, который потом поступает в нижний отдел, где полученный газ сжигается и накапливается зола.

Принцип работы пиролизного котла позволяет регулировать мощность агрегата при помощи системы подачи вторичного воздуха. Данная функция предоставляет возможность добиться большего эффекта от нагревательного оборудования, чем от обычных отопительных приборов. Благодаря наличию терморегулятора можно устанавливать нужную температуру для жидкого теплоносителя.

В результате работы такого оборудования в процессе горения не образуется сажа, и почти нет золы. Устройство пиролизного котла позволяет чистить его значительно реже.

Существуют и другие отличия:

- более продолжительная работа агрегата. Котел способен функционировать на одной закладке дров около 12 часов;

- принцип действия прибора значительно отличается от традиционных способов;

- расход древесины в агрегате намного меньше по причине подогрева воздуха, поступающего в зону горения.

Выбор топлива для пиролизного котла

Принцип работы газогенераторного оборудования на дровах позволяет считать его наиболее выгодным с экономической точки зрения.

В действительности устройство пиролизных котлов выполнено таким образом, что агрегаты могут функционировать на других видах твердого топлива, включая:

Для обеспечения наиболее эффективной работы пиролизного оборудования нужно учитывать такую особенность каждого вида органического топлива как время полного сгорания:

- горение кокса длится около 10 часов;

- для твердой древесины потребуется примерно 6 часов;

- для мягкой древесины необходимо не более 5 часов.

Согласно данным опроса, проведенного среди владельцев домов, для которых выбором стала установка пиролизного котла, наибольшей эффективности его работа достигает при использовании сухих дров. Влажность древесины при этом не должна быть более 20% при длине полена до 65 сантиметров.

Сухая древесина обеспечит оборудованию наибольшую мощность, но и значительно увеличивает продолжительность его бесперебойного функционирования. Но, если такое органическое твердое топливо приобрести невозможно, допускается применение других видов, разрешенных производителем конкретного агрегата.

- каменный уголь;

- торф;

- древесные отходы;

- пеллеты;

- целлюлозосодержащие отходы промышленного производства.

Вне зависимости от вида выбранного твердого топлива следует помнить, что, если оно имеет излишнюю влажность, при работе агрегата будет образовываться излишний пар, в результате чего появится копоть и понизятся тепловые характеристики используемого прибора. Только в случае применения сухого древесного топлива и при правильно выполненной регулировке подачи первичного и вторичного воздуха образующийся газ почти не выделяет вредных для здоровья канцерогенных веществ.

Преимущества пиролизного оборудования

После того, как изучены конструктивные особенности, принцип действия,

схема пиролизного котла и виды используемого топлива, следует отметить, что данное оборудование является наиболее экономичным среди твердотопливных теплоснабжающих моделей.

Основные преимущества пиролизного нагревательного агрегата:

- стабильный температурный режим при условии наличия в топке топлива;

- быстрый выход на уровень эффективной работы;

- не требуется часто проводить чистку котла;

- работает с разными отопительными системами;

- нет необходимости в обустройстве дымоходов из материалов, устойчивых к коррозии и высоким температурам.

Ради объективности следует назвать недостатки пиролизных котлов, но он у данного оборудования только один – высокая стоимость.

Характеристики такого вида отопительных приборов свидетельствуют об их более эффективной работе по сравнению с традиционными твердотопливными агрегатами. Их рекомендуется использовать для отопления помещений разного назначения.

Оставляйте отзывы:

Принцип работы пиролизного котла

Сжигание топлива в классических твердотопливных котлах – это хорошая альтернатива применению для отопления дома традиционных энергоносителей, таких как природный газ или электричество. Но данные устройства не полностью используют энергию горения дров. При работе обычного котла выделяющийся при высокой температуре из топлива газ просто уходит наружу вместе с продуктами горения. Принцип работы пиролизного котла позволяет использовать этот газ, тем самым увеличивая КПД агрегата и длительность интервала между загрузками топлива. Такие аппараты еще называют газогенераторными.

Пиролизный котел в разрезе

Из чего состоит газогенераторная установка?

Главное отличие от классического котла на дровах – наличие дополнительной камеры сгорания, в которой происходит дожигание выделяющегося газа. а в первичной топке он генерируется из дров при недостаточном количестве кислорода. Компоновка камер и устройство пиролизного котла может быть различным, топка может находиться как снизу, так и сверху, принцип действия это не меняет. Традиционно она располагается снизу, над зольником, в который для удобства очистки помещают выдвижной ящик. Крышка зольника откидывается вверх и в рабочем режиме служит для регулировки количества воздуха, поступающего в топку. Это реализовано с помощью цепного привода, который натягивается или отпускается термостатом. Последний установлен в верхней части котла.

Принцип работы пиролизного котла

Все основные элементы и детали установки можно увидеть, изучив подробный чертеж пиролизного котла. Главная топка снабжена дверцей для загрузки дров и в процессе работы плотно закрыта. Над ней устроена вторичная камера сгорания, в которой расположены устройства подачи воздуха. Они могут иметь различную конфигурацию в аппаратах разных производителей, но задача их одинакова: подавать в камеру дожигания подогретый воздух через множество отверстий определенного диаметра. Нагрев воздуха происходит по пути от дверцы зольника до распределителей.

Конструкция пиролизного котла предусматривает возможность очистки верхней камеры дожигания, для этого она оборудована специальной дверцей. Пространства обеих камер сообщаются между собой каналом, по которому поднимаются газы для сжигания. Внешней оболочкой корпуса является водяная рубашка, нагреваемая обеими топками. Для подачи теплоносителя в систему отопления в нее врезаны патрубки с резьбой. Контроль температуры воды и давления осуществляется по приборам, установленным на фронтальной панели.

Дымоход для пиролизного котла ничем не отличается по своему устройству от труб для выброса продуктов горения классических агрегатов. Одно из требований – достаточная тяга для работы котла. Наиболее простая конструкция агрегата не предусматривает установку дутьевого вентилятора, поэтому горение идет за счет естественной тяги. Второе требование — это чтобы часть трубы, находящаяся на улице, была утеплена. Причина – низкая температура дымовых газов (до 150 ⁰С), поэтому очень высока вероятность выпадения на ней конденсата и быстрого разрушения материала трубы.

Описание схемы работы пиролизных котлов

Полное представление о работе агрегата может дать принципиальная схема пиролизного котла. Вначале главная топка загружается топливом и разжигается. При этом заслонка зольника максимально открыта. После того как дрова разгорятся, дверца начинает прикрываться, процесс горения замедляется и переходит в тление. Тогда и начинается интенсивное выделение древесного газа, который поднимается и попадает во вторичную камеру дожигания. Туда же через множество калиброванных отверстий подается нагретый воздух. Последний попадает в канал из того же проема под крышкой зольника и по дороге получает тепло от горячей стенки топки.

Принципиальная схема котла

Весь технологический процесс протекает благодаря естественной тяге, создаваемой дымоходом, поэтому скорости движения воздуха и дымовых газов в каналах невелики. Схема работы пиролизного котла заключается в том, что во вторичной камере нагретый воздух вступает в термохимическую реакцию с древесными газами и воспламеняет их. В результате сгорают не только газы, но и мелкие летучие частицы, благодаря чему дым из трубы практически незаметен. В действительности пиролизное сжигание топлива более экологично, нежели традиционное, поскольку продукты сгорания от него содержат гораздо меньше оксидов углерода и азота, а также частиц золы.

Дрова, находящиеся в топке, горят медленнее чем обычно, поэтому одной загрузки может хватить на 10–12 часов работы, в зависимости от мощности газогенераторной установки и влажности дров. Настройка пиролизного котла заключается в ограничении подачи воздуха для горения. Слишком малое его количество не позволит начаться термохимическому процессу во вторичной топке, а слишком большое вызовет неполное сгорание газов и понижение КПД агрегата. Для аппарата, работающего на естественной тяге, потребуется настройка расхода воздуха в каждом индивидуальном случае, так как высота и диаметр дымоходной трубы может очень различаться. Соответственно, сила тяги будет разной. В некоторых случаях ее следует увеличить путем поднятия трубы на большую высоту.

Если цепной привод крышки зольника снабжен термостатическим регулятором, то настройка аппарата сводится к установке желаемой температуры теплоносителя. Термоэлемент, встроенный в водяную рубашку газогенераторной установки, воздействует на привод цепи в зависимости от температуры воды и сам прикрывает или открывает заслонку, регулируя интенсивность горения.

Сравнение пиролизного и твердотопливного котла

Для создания искусственной тяги, которая не будет зависеть от параметров дымохода, котлы пиролизного типа дополнительно снабжаются дутьевым вентилятором и комплектом автоматики, регулирующим его работу. Если обычный агрегат может работать с КПД порядка 85–90%, то дутьевая машина помогает его развивать до 93%. Здесь есть недостаток — зависимость от внешних источников энергии.

Достоинства и недостатки

Источники тепла данного типа обладают многими преимуществами:

- Принцип действия и работа пиролизных котлов позволяет достигать отличных показателей эффективности при сжигании твердого топлива – 90–93% КПД .

- Процесс более экологичен, в атмосферу выбрасывается гораздо меньше вредных веществ.

- Интервал между загрузками топлива не меньше, чем у агрегатов длительного горения – 12 часов, работать кочегаром придётся не чаще 2 раз в сутки.

- Обслуживание и чистка установки не представляют проблемы, ко всему внутреннему пространству есть доступ, а многие аппараты оборудованы выдвижным ящиком зольника. Принцип действия пиролизного котла практически безотходный, золы и пепла остается очень мало, поэтому операцию выполнять надо нечасто.

- Экономичность. Ориентировочно расход топлива на 100 м² помещения при его высоте до 3 м составляет 10 кг в сутки.

- Установки, работающие на естественной тяге, не зависят от наличия электричества в сети.

Как и любой другой аппарат, работающий на твердом топливе, пиролизный котел отопления нуждается в защите от закипания теплоносителя внутри водяной рубашки. Это может привести к разрыву оболочек и дорогостоящему ремонту. По этой причине производители ставят на свои изделия дополнительные водяные ТЭНы охлаждения, которые одновременно могут служить источником горячей воды для хозяйственных нужд.

Из недостатков агрегатов пиролизного типа можно выделить следующие:

- Требуется топливо с невысоким содержанием влаги, влажность дров не должна превышать 25%. Процесс интенсивного выделения газов для дожигания сильно затруднен, если дрова откровенно сырые. Это негативно влияет на работу пиролизного котла, снижая его КПД.

- Практика эксплуатации показывает, что на стенках первичной камеры со временем появляются отложения дегтя и смол, поскольку температура в ней относительно невысокая, а в качестве топлива чаще всего берут березу или древесину хвойных пород. Этот налет надо периодически удалять, он затрудняет передачу тепла водяной рубашке.

- Стоимость выше, чем у классического твердотопливного котла. Это оправдано, ведь технология процесса более прогрессивная и дает высокие показатели, которые позволят экономить при эксплуатации.

Заключение

При выборе источника тепла для дома лучше ориентироваться на изделия средней ценовой категории, сильно экономить в этом вопросе не стоит. Ведь от того, как работает пиролизный котел, зависит комфорт и тепло вашего дома.

Пиролизный котел, его принцип работы и устройство

Устройство пиролизного котла

Пиролизный котел – это не печка. В нем происходит ряд сложных процессов. А разработка котла – это ответственная задача для инженеров-конструкторов, которая требует наличие опыта, знаний и массу усердного труда и больших затрат на обкатку готовой конструкции и эксперименты. Как вы понимаете, в этой сфере отсутствует вековой опыт и проверенные поколениями технические решения, как, например, у традиционных печей.

Если вы и найдете в свободном доступе в интернете схемы котла, то это будут 2-3 схемы общего вида и 3-4 схемы печи в разрезе. Умея работать CorelDraw и в ACAD, а также при наличии соответствующего образования и опыта работы. вы сами сможете составить деталировку. Однако помните, что спецификации вы все равно не найдет. А это значит, что вам придется лишь догадываться либо выводить экспериментальным путем из какого материала должна быть та или иная деталь.

Стоит также отметить, что есть много авторов подобных конструкций, которые возьмут сравнительно небольшие деньги за полный комплект тех.документов. Гораздо больше денег и времени у вас уйдет на чай или кофе, если до всего пытаться дойти самостоятельно. Но как понять, эффективно ли будет это устройство, будет ли оно работать?

Подобными вопросами задаются все те, кто решил приобрести себе пиролизный котел или печь. И продавцы и производители предлагают их в больших количествах. Они подберут вам подходящую модель, соответствующую вашим данным и замерам. Однако, как понять какая именно модель подойдет для вашего дома, как сориентироваться по цене, какой котел экономичнее, какой надежнее? Мы уже привыкли выбирать такие бытовые приборы, как стиральные машины, телевизоры и холодильники. Но с котлами мало кто сталкивался.

В этой статье мы постараемся дать читателю ответы на все вопросы относительно пирокотла. Надеемся, что это поможет вам при покупке.

Стоит отметить, что пиролизный котел отопления означает, что он полнопоточный (для непрерывной работы вашей системы отопления котел выдает постоянный необходимый расход горячей воды). Также регистр водогрейный – это важная часть конструкции и из котла нельзя убрать водогрейку. Без нее или же с пустым контуром, котел без аварийной автоматики может прогореть или взорваться.

Газогенерация и процесс пиролиза

Пиролизные котлы принцип работы базируется на явлении пиролиза. Говоря простым языком — от нагрева молекул, вещества расщепляются на более легкие и простые части. Это означает, что продукты пиролиза легче будут гореть и будут давать больше тепла.

Чистый пиролиз подразумевает распад закладки топлива без поступления воздуха в специальные ёмкости – реторте. Затем газы собираются в накопителе – ресивере. Оттуда они используются по мере необходимости. По этой схеме работали итальянские, немецкие и французские пиролизные установки в машинах во время войны.

Все бытовые современные пиролизные котлы, работающие на твердом топливе, газогенераторные. По-другому не получится получить КПД свыше 65-70%. Однако, название «пиролизные» совсем неслучайно. Больше 90% тепла вырабатывается путем сгорания пиролизных газов. В связи с этим, дальше по тексту значения «пиролизный» и «газогенераторный» будут использоваться в качестве синонимов, кроме тех случаев, когда оговорено иное.

Рабочий цикл

Воздух проходит в камеру, где происходит газификация, в камере также тлеет топливо. Часть кислорода от этого воздуха идет на поддержание тления, что обеспечивает температуру процесса газификации от 200 до 800 градусов.

Через сопло, в камеру сгорания поступают пиролизные газы (на сленге сопло также называют хайлом). В эту же камеру поступает вторичный воздух, таким образом горят пиролизные газы.

Часть газов – частиц освобожденного углерода из состава топлива в катализаторе, переходят до окисла азота и СО2. На этот процесс уходит часть тепла. Восстановленные составляющие в камере дожигания проходят процесс окисления, при этом отдают обратно тепло. Дымовые прореагировавшие газы проходят сквозь теплообменник регистра. подогревая в нем воду, а потом улетучиваются в систему дымохода. Терморегулирующая система поддерживает в камере сгорания для полного сгорания оптимальную температуру.

Режимы работы пирокотла

- Розжиг. Открыт шибер либо заслонка прямого хода. Дымовые газы уходят сразу в дымоход.

- Рабочий режим. Закрыта заслонка прямого хода, осуществляется пиролиз. При этом тяга в самом газоходе регулируется естественным образом либо принудительно.

- Догрузка топлива. Открыта заслонка прямого хода, однако, в течение некоторого времени тяга в газоотводе сохраняется. он при этом разогрет и, если присутствует вентилятор, то он не выключается. Процесс пиролиза не прекращается. Также общим недостатком для котлов, основанных на процессе пиролиза, является их привередливость к материалам конструкции и топливу.

Принцип работы пиролизного котла

В камеру, где происходит процесс сгорания, бьет струя сильно нагретых газов. В связи с этим для таких узлов не годятся обычные конструкционные материалы.

Существует один недостаток пирокотлов:

- малые пределы для регулировки мощностей при моменте сохранения достаточно высокого коэффициента полезного действия;

- разгонять котел более чем на 50% по теплу не получится – топливо вспыхнет в газификаторе и снизится коэффициента полезного действия.

Систему отопления на пирокотле необходимо рассчитывать исходя из циклического режима прогрева. При этом крайне желательно утеплиться снаружи ЭППС.

Материалы и топливо

И покупателю и тому, кто решил самостоятельно спроектировать котел, необходимо знать, что камеры сгорания, газификатор и дожигатель без температуростойкой защиты долго не проработают. Технология нанесения и состав защиты является особым секретом любой фирмы, занимающейся производством котлов.

Наиболее предпочтительными видами твердого топлива для данных котлов являются дрова или топливные пеллеты (под них и проектируются промышленные модели). Пирокотел на угле с высоким КПД будет работать до тех пор, пока все летучие не выйдут. А их не так уж и много в каменном угле, а в древесном – их почти нет. После этого идет сгорание углерода с коэффициентом полезного действия, который соответствует печному. Эффективный котел, рассчитанный на длительное горение на угле, нужно проектировать на комбинированном рабочем цикле. При этом цикле заложенное топливо сгорает с поверхности, а цикл пиролиза происходит с горением непосредственно на поверхности топлива.

Работа «принудительных» котлов

Компьютерный вентилятор обычной конструкции загоняет в газификатор воздух. От воздушной внутренней магистрали вторичный воздух попадает в камеру сгорания. Давление при этом в рабочей полости выше атмосферного.

Рассмотрим достоинство такой схемы:

- вентилятор самой простой конструкции;

- камера, где происходит процесс сгорания, совмещена с дожигателем;

- при использовании жаропрочных специальных сталей вы сможете обойтись без футеровки, ведь температура свыше 1000 градусов сосредоточена возле сопла, а у самих стен ниже 800 — 900 градусов.

Однако, все перечисленные преимущества не позволяют получить КПД выше, чем 82-84%. Воздух под давлением частично обволакивает заложенное топливо, а внутренняя часть топлива, где происходит пиролиз, получает при этом недостаточно кислорода, причем увеличивать наддув будет бесполезно. К тому же в самой камере, где происходит процесс сгорания, оказывается много воздуха. Температура в сердцевине факела не может превысить 1100 градусов, при этом тяжелые продукты не сгорают, а испаряются в трубу. При этом КПД уже не будет выше 90%.

Особо нужно отметить опасность угарного газа от котла с принудительным наддувом.Так как, если давление в емкости больше атмосферного, то даже микротрещина послужит причиной утечки газов в ваше помещение. Газы не всегда можно распознать по запаху, но они всегда ядовиты и едки.

Давление в тракте меньше атмосферного. Разница с наддувом принципиальная. В котлах с дымососом закладка топлива хорошо продувается: давление будет ниже там, куда воздуху труднее проникнуть, а вот тяга будет сильнее. Вторичный воздух можете загонять снаружи: давление его больше, чем в камере сгорания. Поэтому он, стремясь расшириться, взвихривается, перемешивается с пиролизными газами и они сгорают. При этом температура поднимается до 1200 и выше градусов.

Как вы понимаете, КПД здесь повышенное. Его также может повысить, благодаря высокой температуре и сгоранию тяжелых фракций. Также появляется возможность сделать механический «дубовый» терморегулятор. За его основу берется термобиметаллическая пластина в водогрейном контуре, которая изгибается при колебаниях температуры. От нее поступает тяга к дросселю, пропускающему наружный воздух в дымоход. Когда вода перегрелась, заслонка приоткрылась, мотор крутит, как и раньше, прямо от сети или UPS, но наружный воздух, с более высоким давлением, отталкивает часть дымовых газов. Давление в газификаторе и камере сгорания повышается, туда поступает меньше наружного воздуха и пиролиз со сгоранием поутихну.

КПД таких котлов с дымососом может быть выше 90%, а мощность при 100% безопасности и надежности – 100-150 кВт.

Догрузку топлива в данный котел с дымососом вы можете осуществлять без предосторожностей. Дверцу загрузочного люка и ЗПХ можно открывать — закрывать в любой последовательности. В худшем случае вы почувствуете неприятный запах. но нераскаленные яды.

Рекомендации для правильной установки готового пиролизного котла

При монтаже котла необходимо соблюдать все рекомендации пожарной безопасности. так как процессы горения в котле достигают высоких температур.

- Место под котел необходимо выделить в нежилой комнате.

- Для хорошей вентиляции воздуха, в вашей котельной необходимо сделать отверстие, равное примерно 100 квадратным сантиметрам.

- Котел необходимо установить на кирпичный или бетонный фундамент.

- Возле топочных камер котла установите защиту из листового металла двухмиллиметровой толщины.

- Между мебелью, корпусом и стенами возле котла необходимо оставить зазор не менее 200 миллиметров.

Принцип работы пиролизных котлов достаточно сложен. Но мы надеемся, что наша статья поможет вам разобраться в его работе и сделать правильный выбор при покупке. С повышением тарифов на коммунальные платежи все больше людей понимают, что, чем выше КПД отдачи котла, тем он экономичней и лучше в холодные зимние ночи. Поэтому и пиролизные котлы устройство которых как раз то, что вам необходимо.

- Автор: Андрей Витальевич Васильев

Источники: http://teplospec.com/elektricheskoe-otoplenie/kakoy-printsip-raboty-piroliznogo-kotla-davayte-razberemsya.html, http://cotlix.com/princip-raboty-piroliznogo-kotla, http://kotel.guru/kotly/tverdotoplivnye/piroliznyy-kotel-ego-princip-raboty-i-ustroystvo.html

Пиролизный котел: конструкционные особенности, принцип

Используя пиролизный котел в системе отопления, можно увеличить время автономной работы оборудования до 8‑24 часов в зависимости от модели. При наличии функции автоматической подачи топлива установкам, работающим на пеллетах, потребуется обслуживание не чаще раза в месяц. От твердотопливных котлов стандартной конструкции пиролизные агрегаты отличаются удобством эксплуатации, экономичностью, возможностью регулирования мощности.

Типы конструкций и как они работают

Спрос на твердое топливо стабильно высок. Такой выбор полностью оправдан при отсутствии возможности газификации дома или производственного объекта. Отопительное оборудование, работающее на древесине, угле, пеллетных или торфяных блоках, с повышенной эффективностью функционирует при использовании технологии пиролизного сжигания. Сам процесс представляет собой распад органических веществ при их нагреве до высоких температур.

Основу конструкции составляют 2 камеры (сгорания и дожигания). В первом случае выполняется розжиг топлива, оно тлеет при ограниченном доступе воздуха. Во втором происходит горение образовавшихся ранее продуктов, генерируется тепло.

Для охлаждения корпуса и основных узлов конструкции используется водяная рубашка. Для регулировки интенсивности горения применяется дутьевой вентилятор.

С принудительной подачей воздуха

Особенность устройства отопительного газогенераторного котла с принудительной подачей воздуха — наличие между камерами сгорания форсунки с прямым сечением. Материалом для ее изготовления служит огнеупорный сплав, который по своим характеристикам похож на шамотный кирпич. Воздух нагнетается в топку вентилятором, повышая полноту сгорания продуктов до состояния мелкого пепла.

Естественная технология

В основе принципа работы котлов с естественной подачей воздуха лежит ограничение интенсивности горения.

Повышение эффективности функционирования оборудования при обогреве помещений обеспечивается за счет тления древесины. При этом выделяется повышенное количество пиролизных газов. Но для экономичной работы агрегата важна корректная отладка процесса горения.

Другие отличия пиролизных котлов

В газогенераторных котлах схемой работы предусмотрено использование 2 камер сгорания. Это обеспечивает более эффективную теплоотдачу. Горение пиролизных газов происходит при повышенных температурах (около 1000°С), что обеспечивает увеличение уровня КПД. Он составляет 80‑90%, в отличие от 50‑60% у агрегатов классического исполнения.

Пиролизное оборудование отличается также повышенной требовательностью к качеству топлива. Для обеспечения оптимальной производительности его влажность не должна превышать 20%, термодинамическая отдача будет наиболее высокой.

Примерные характеристики

При выборе отопительного оборудования важно учитывать не только мощность, но и такую характеристику агрегатов, как толщина металла, из которого изготовлен корпус (она может составлять от 4 до 8 мм для наружных и от 5 до 10 мм для внутренних частей конструкции). Обязательно наличие футеровки. Она эффективно разграничивает температурные зоны, где происходит термическое разложение древесины и водоохлаждение стенок корпуса.

При установке оборудования важно учитывать его вес. В зависимости от мощности агрегата он может составлять от 400 кг до 5 т. Габариты корпуса — не меньше 745х1055х1255 мм. Отапливаемая площадь — от 16 до 300 м².

При этом важно делать поправку на высоту помещения. Если она превышает 3 м, то на каждый последующий метр стоит добавлять 2‑3% производительности.

Экономичность оборудования

Повышенная экономичность бытовых и промышленных котлов основана на особенностях конструкции оборудования. Они оснащаются дымососами для создания принудительной регулируемой тяги. Из-за этого газоходы имеют большую длину, что позволяет увеличить поверхность теплообмена, повышая КПД твердотопливного котла газогенераторного типа и снижая температуру продуктов сгорания до 130‑140°С.

Возможность регулирования производительности позволяет учитывать внешние факторы (требования к температуре в помещениях, погодные условия). При этом на экономичность пиролизного оборудования влияет качество теплоносителя. Рекомендуется использовать для данных целей дистиллированную воду. Она содержит сравнительно небольшое количество солей, что исключает проблему образования осадка на внутренней поверхности теплообменника.

Используемое топливо

Пиролизный котел отличается от традиционного универсальностью при выборе топлива. Кроме каменного угля, дров, пеллет можно использовать торфяные брикеты, отходы древесины, целлюлозосодержащие материалы. Отдельные модели применяют для сжигания бытового или строительного мусора. Производительность котельного оборудования напрямую зависит от влажности топлива. При сжигании дров весом 1 кг при влажности 20 и 50% установка выработает мощность 4 и 2 кВт соответственно.

.jpg)

.jpg)

Плюсы и минусы газогенераторных котлов

Большинство преимуществ пиролизных агрегатов базируется на принципе работы и особенностях эксплуатации и конструкции. В частности, производители устанавливают в котлах дополнительные водяные ТЭНы, которые можно задействовать как источник горячего водоснабжения для частного дома. Одновременно нагреватель служит защитой оборудования от закипания теплоносителя.

К достоинствам газогенераторных котлов относятся:

- Длительность горения. В среднем закладка топлива происходит в 2‑3 раза реже в сравнении с классическими моделями.

- Широкий выбор видов топлива. Котел может работать на углях, дровах, пеллетах, строительном мусоре, топливных брикетах.

- Экономичность. При использовании одинаковой древесины при пиролизном горении теплотворность увеличивается на 15%.

- Экологичность. При работе на дровах в продуктах сгорания содержится в 3 раза меньше углекислого газа, а при использовании угля в качестве топлива его уровень в 5 раз ниже.

- Сравнительно небольшое количество сажи за счет эффективного сжигания газа в топке. Это снижает частоту чистки оборудования.

- Высокий КПД (80‑90%). У твердотопливных аналогов этот показатель не превышает 65%.

- Возможность регулирования мощности во время работы системы отопления от 30 до 100% без необходимости сброса тепла во внешнюю среду, как в котлах прямого горения.

Среди существенных недостатков выделяют отсутствие возможности работы газогенераторного котельного оборудования без подключения к электросети. Пиролизные агрегаты нельзя назвать компактными. Установки отличаются высокой стоимостью. При малой загрузке (до 50%) они работают нестабильно.

Известные модели и производители

На отечественном рынке представлен широкий выбор пиролизных котлов длительного горения с водяным контуром.

Российские предприятия предлагают установки следующих марок:

- «Диво». Техника новосибирского производителя выпускается для отопления домов площадью до 800 м². Топка позволяет загружать поленья длиной до 59 см. Надежность и долговечность корпуса обеспечены его цельносварным исполнением.

- «Очаг». Котлы российского завода-изготовителя, работающие со средним КПД 80%. Расчетный срок службы оборудования составляет до 10 лет. Все предложенные модели энергонезависимы.

- «Зота». Пиролизные котельные установки красноярского производства выделяются среди аналогов функциональностью, надежностью. Важным аргументом в пользу такого выбора становится возможность переоборудования агрегатов для работы на жидком топливе.

- «Куппер». Компания занимается выпуском полностью автоматизированных пеллетных котлов. Они требуют минимального обслуживания в ходе эксплуатации, все параметры контролируются электроникой.

Среди зарубежных производителей лидерство на рынке по данному направлению удерживают чешская компания Atmos и немецкая фирма Buderus. В первом случае есть выбор техники для обогрева жилых домов, теплиц, производственных помещений. Возможен отбор тепла для горячего водоснабжения. Предусмотрена работа котлов Atmos в режиме агрегата стандартной конструкции при отсутствии электропитания.

В линейке Buderus представлен широкий выбор малоразмерных моделей пиролизного типа. Это позволяет устанавливать мини-оборудование в помещениях небольшой площади. Техника выделяется среди аналогов высоким качеством сборки, надежностью, удобством и функциональностью. Но при покупке важно учитывать, что компактная топка не позволит использовать длинные поленья.

Пиролизный котел в быту, или когда цена на газ не имеет значения / Хабр

Можно ли построить систему отопления собственного жилища без газовой трубы так, чтобы это было комфортно, не утомительно и даже увлекательно? И что может получиться, если приправить всё это информационными технологиями?Давайте вместе в этом разберемся.

Немного теории

Системы отопления (СО) с твердотопливным котлом (ТТК) – это системы периодического действия, в которых котел генерирует тепло только когда в нем есть топливо. В этой связи, владельцы ТТК, рано или поздно, обзаводятся теплоаккумуляторами, которые накапливают излишек тепла, генерируемый в процессе работы ТТК и отдают его дому уже после того как топливо в котле закончилось.

ТТК принято делить на классические (колосниковые) и пиролизные (газогенераторные). Классический вариант подразумевает обыкновенное сгорание топлива с выделением тепла. Твердотопливные пиролизные котлы отличаются тем, что топливо и горючий газ, выделяемый при его горении, сжигаются раздельно. Это обеспечивает более высокий КПД, широкий диапазон мощности, простоту требований к дымоходу.

Под «обыкновенным сгоранием топлива» подразумевается, что топливо в таких котлах сгорает в камере загрузки, где одновременно идут все те же процессы что и при пиролизе древесины. По этой причине в классических (колосниковый) котлах нет возможности получить качественное (полное) сгорание топлива. В результате неполного сгорания топлива на теплообменнике котла оседают деготь, смолы, (продукты пиролиза), сажа, зола и образуется теплоизолирующий слой, что в свою очередь вынуждает котел щедро делится, вырабатываемым теплом с окружающей средой.

Как преимущество классических котлов иногда указывают то, что в них, якобы, можно сжигать дрова с высокой влажностью, но как по мне, топить сырыми дровами – себя не уважать.

Не важно, в каком котле, пиролизном или традиционном, дрова, прежде чем начать давать тепло, должны пройти начальные стадии пиролиза, а именно нагрев и испарение влаги. Значит если мы используем для отопления дрова с влажностью 20% (это на 10 кг. сухих дров вылить сверху 2 литра воды), то есть пятая часть по весу в них балласт, на нагрев и испарение которого также придется потратить часть топлива, которая уже не будет использовано для отопление дома.

Если уж быть абсолютно точным, то топливо не горит «напрямую», горят газообразные продукты пиролиза. Это означает, что прежде чем дрова начнут гореть, то есть окислятся кислородом воздуха с выделением тепла, они должны быть нагреты до температуры испарения влаги в них, после этого должен пройти сам процесс испарения этой влаги, а уже потом начнется собственно пиролиз и горение пиролизных газов. Причем, процессы первой и второй стадии идут с поглощением тепла, так необходимого для пиролиза самой древесины, без которого не будет и самого процесса горения.

Мой выбор

Если после прочитанного, вы уже не планируете топить сырыми дровами, то исходя из своего жизненного опыта, я бы рекомендовал именно пиролизный котел.

До этого, у меня уже был двухлетний опыт эксплуатации шахтного колосникового котла KALVIS–2-70. Из выявленных недостатков отмечу, что его теплообменник невозможно было почистить от осевших на нем смол без предварительного разогрева до температуры выше 60°С. В конечном итоге, осознав все технологические изъяны этой конструкции, я решил обратиться к специалистам для её радикальной переделки. В результате этой глубокой модернизации я и стал обладателем пиролизного котла.

Установка

Котел лучше располагать в специально отведенном для него помещении, так как я еще не встречал котлов, которые не дымят в помещении при догрузке топливом (а мой, к тому же, иногда дымит еще и по причине несовершенства конструкции).

Кроме того котлы обычно комплектуются дымососом или вентилятором наддува, которые обычно, довольно прилично шумят. Остальные механизмы управления узлами СО (циркуляционные насосы, приводы воздушных заслонок, заслонка дымохода и шаровые краны с электроприводами) работают почти бесшумно.

Кроме прочего, нужно учитывать, котел для своей работы потребует большого притока воздуха в то помещение, в котором он находится, что станет причиной возникновения холодных сквозняков. Из всего выше сказанного, котел лучше располагать в отдельном помещении в теле дома.

Дымоход у меня расположен вертикально без изгибов и является частью внутренней стены дома, и во время работы котла дополнительно излучает тепло в дом.

Так как котел – это агрегат, в котором генерируемое тепло передается теплоносителю воде, то на его поверхности нет «раскаленных» частей, так как он не нагревается выше температуры кипения воды. Кроме того водяная рубашка снаружи, обычно защищена кожухом, температура которой редко превышает 30 — 35 град.

Заготовка дров и не только.

Основным видом топлива для пиролизного котла является древесина.