Элементы холодная ковка: столы, заборы, калитки и другие; подробности и справочная информация

столы, заборы, калитки и другие; подробности и справочная информация

На данной странице вы найдете сведения по теме “элементы холодной ковки”, а также ссылки на другие страницы нашего сайта, которые связаны с данной темой. Читайте подробную информацию ниже, чтобы узнать больше, переходите, пожалуйста, по интересующим вас ссылкам, в конце страницы дан список страниц с этой меткой.

Кованый дубовый лист. Фото Сибирская Торговая Компания

Технология холодной ковки обладает более высокой производительностью, чем традиционный метод горячей обработки металла. Посредством холодного метода производятся различные элементы, отличающиеся точностью формы и отсутствием окалины. При соединении деталей в единую композицию возможно получать изделия разных форм и видов. Наиболее распространенные элементы представлены и проанализированы в данном разделе.

Оборудование

Холодная ковка представляет собой штамповку металлических деталей, выполняющуюся посредством гибки и опрессовывания.

Станок для холодной ковки типа Улитка Stalex SBG-30. Фото КовкаПРО

Некоторые категории оснащения возможно собрать самостоятельно. В данному оборудования относятся электрические и ручные станки холодной ковки, наиболее популярны самодельные улитка, гнутик, глобус, фонарик; а также инструменты, в частности кондукторы, и прочие приспособления.

В случаях, когда у исполнителя нет свободного времени для изготовления оборудования своими руками, следует приобрести станки заводской сборки. Среди устройств с ручным типом управления особенной популярностью пользуется улитка.

Изделия: стол, калитки, заборы и другие изделия

Технология холодной ковки отлично подходит для производства крупногабаритных конструкций и изделий: заборы, калитки, ворота, козырьки и навесы, ограждения и так далее.

Прозрачный забор, холодная ковка. Фото Интеграл

Использование данного метода позволяет экономить время и реализовывать масштабные проекты в короткие сроки. Кроме этого, холодная ковка применяется и для изготовления других, самых различных изделий для интерьеров квартир, дач, офисов, магазинов, для фасадов жилых и коммерческих зданий, ландшафтов разных видов.

Холодная ковка и сварка

Элементы

Холодная ковка является технологией, хорошо подходящей для массового выпуска аналогичных по дизайну и конфигурации элементов. Нередко для изготовления какого-либо большого изделия или конструкции мастеру требуется значительное количество одинаковых деталей.

Кроме этого, штамповка элементов позволяет предлагать клиентам продукцию по низкой стоимости. В результате исполнители, обладающие навыками сварщика, имеют возможность самостоятельно собрать необходимое изделие из понравившихся элементов. Какие именно детали пользуются наибольшей популярностью рассказано далее.

Какие именно детали пользуются наибольшей популярностью рассказано далее.

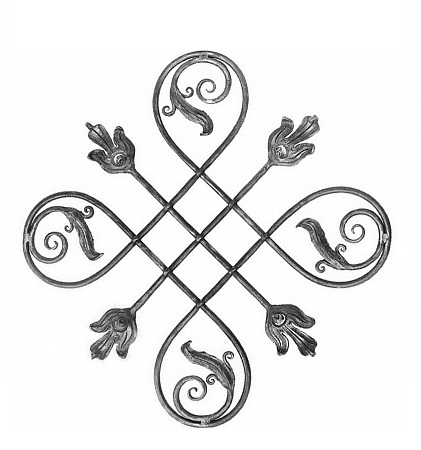

Цветы

Кованые цветы разных видов: розы, лилии, гвоздики и прочие – находят широкое применение при создании декоративных букетов в вазах и корзинах, изготовлении картин и панно, дополнении ограждений и перил, предметов мебели и не только.

Распространенным решением является украшение цветочниц коваными элементами данного вида. Подобный прием позволяет создать композицию, в которой великолепно гармонируют живые и металлические растения.

Листья

Кованые цветы нередко дополняют другими элементами растительной тематики: веточки, побеги и конечно же листья, многообразие видов которых поражает воображение. Популярными типами элементов являются листья винограда, дуба, аканта, розы.

Кованый лист малый. Фото Арабеска

Парные (левые и правые) детали позволяют собирать зеркальные композиции, обладающие интересным дизайном. Листья придают изделиям: мостики, беседки, оконные решетки, арки, вывески, ограждения и прочие – натуральность и свежесть.

Листья придают изделиям: мостики, беседки, оконные решетки, арки, вывески, ограждения и прочие – натуральность и свежесть.

Завитки

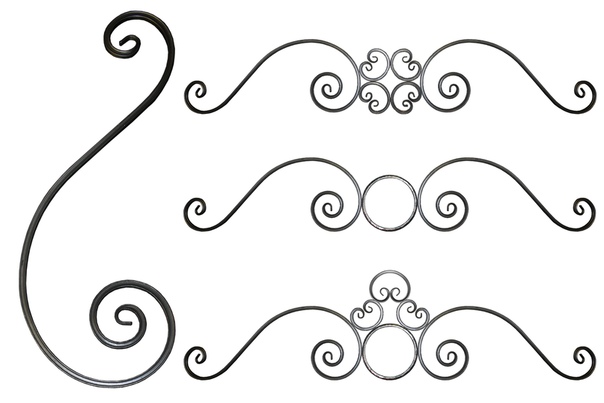

Кованые завитки представляют декоративные элементы спиралевидной формы с кружком, который мастера нередко называют «глазком», в центре. Завитки является универсальным элементом, поэтому используются при изготовлении разнообразных изделий.

Кованые завитки S-образной формы. Фото ЕвроСервис

С помощью легких и воздушных завитков возможно создавать ажурные и замысловатые рисунки. Завитки имеют несколько конфигураций: в форме букв S и С, симметричные и асимметричные, запятые.

Корзинки, корзины (фонарики)

Кованые корзинки (шишки) представляют собой объемные ажурные элементы, придающие изделиям эстетичность и легкость. Необычный дизайн и красота деталей привлекает взгляд. Элементы имеют сферическую или эллипсоидную форму, достигающуюся посредством сварки нескольких скрученных прутков у основания.

Количество прутков варьируется, что позволяет производить корзинки разной пышности. Чаще всего элементы являются частью балясин перил, ограждений, невысоких ворот и заборов, а также калиток.

Балясины

Балясины или столбики – элементы, которые используются в качестве заполнения перил, заборов, ворот, т.е. обеспечивают безопасность эксплуатации. Кованые балясины имеют различные формы, что позволяет выполнять им и декоративную функцию.

Балясины нередко состоят из нескольких элементов или дополняются композициями, собранными из завитков, хомутов, листьев. Таким образом, балясины можно отнести и к кованым изделиям.

Шары

Кованые шары разных диаметров применяются в качестве завершающего акцента опор (столбов) заборов, перил, ограждений. Кроме этого, шары украшают и предметы интерьера: карнизы, кровати. Элементы прекрасно выглядят в качестве составляющей детали композиции.

Кованые шары разного диаметра

Где купить или заказать

Приобрести детали, произведенные по технологии холодной обработки металла, возможно в разделе нашего каталога кузниц «Где купить или заказать элементы».

Кованые элементы, низкая цена | Каталог компании СталИван

Когда появилась необходимость изменить что-то в дизайне дома или отдельной комнаты, совсем не обязательно прибегать к трудоёмкому ремонту. Иногда достаточно появления небольшой детали, чтобы придать интерьеру обновленный вид, расставить акценты, привлечь внимание. Справиться с этой задачей помогут кованые элементы, которые для вас с удовольствием выполнят мастера художественной ковки, работающие в компании «СталИван».

Скачать прайс кованых элементов из каталога Артеферро

Скачать прайс кованых элементов из каталога Подкова

Почтовый ящик из алюминия

Конусообразное навершие

Опора для стекла

Декоративная подкова

Оформление коваными элементами

Жилые комнаты обретут налёт аристократичности, если добавить в интерьер следующие виды кованых элементов:

Люстры

Подсвечники

Подставки для цветов

Розетки

Светильники

Необходимые детали подбираются а зависимости от конечной цели и места, которое требует эксклюзивного декора:

- Кухонное помещение выглядит более добротно и уютно, если в нем присутствует оригинальный орнамент.

Пусть даже он будет небольших размеров.

Пусть даже он будет небольших размеров. - Используйте поручни, пики, наконечники. Загородный дом станет настоящим дворянским гнездом.

- Дачный участок преобразится вмиг, если для него вы решите купить кованые элементы. Очень уместны здесь художественные предметы, выполненные из металла: флюгер или цветы как декор различных изделий.

Эти же детали могут нести и практическую функцию. Крепления и соединительные кованые элементы, выполненные методом холодной ковки или проката, значительно прочнее, чем аналоги из других материалов.

Закругленный фланец

Начальный элемент поручня

Кованая розетка

Кованый декоративный элемент

Услуги компании «СталИван»

Специалисты компании «СталИван» всегда готовы пойти навстречу клиенту и выполнить самые затейливые узоры, которые станут проявлением индивидуальности домовладельца. Наши дизайнеры помогут воплотить идеи в эскиз, а кузнецы – исполнить его в металле. Ведь цена кованого элемента – ваш статус. Такие предметы не останутся незамеченными гостями.

Ведь цена кованого элемента – ваш статус. Такие предметы не останутся незамеченными гостями.

При желании заказчика декоративные кованые элементы могут быть искусственно состарены или окрашены под бронзу. Более подробную информацию о возможных эффектах художественной ковки вы можете узнать у наших менеджеров по телефонам +7 (495) 722-76-85, +7 (495) 648-50-02.

Кованые элементы | Производство кованых элементов

Предлагаем широкий выбор кованых элементов для сборки готовых изделий и конструкций. В нашем каталоге представлены разнообразные кованые элементы: фигурные элементы, прокат, сложные сварные элементы, балясины, корзинки, поковки, пики, элементы штамповки, фурнитура, элементы отделки и другие элементы из кованого металла. Это позволяет создавать богатые и неповторимые узоры на любой вкус.

Элементы из каталога можно приобрести со склада в Санкт-Петербурге, заказать по телефону или по электронной почте. В случае отсутствия элементов на складе срок выполнения заказа от 3 дней.

В случае отсутствия элементов на складе срок выполнения заказа от 3 дней.

При общении с нашими менеджерами называйте артикулы необходимых кованых элементов!

Посмотреть примеры использования кованых элементов и сделать заказ можно на сайте Художественная ковка

Чем выгодны кованые элементы

Кованые элементы популярны. С их помощью, даже не имея художественного образования можно создавать гармоничные и ажурные металлоконструкции. Немаловажно, что использование элементов упрощает работу и снижает временные затраты.

Кто-то скажет, что это ремесленное занятие в чистом виде, ведь работа с готовыми элементами напоминает конструктор, где возможности мастера ограничиваются наличием тех или иных деталей. Разумеется, метод холодной ковки и дальнейшая компоновка деталей отличается от «горячей» работы за наковальней, когда фантазия художника сдерживается только его замыслом. Но и в процессе сборки из готовых элементов есть место творчеству: именно вы определяете расположение деталей, общую композицию.

ООО «ПКФ Мир Металла» предлагает своим клиентам широкий выбор стандартных кованых элементов. Компания поставляет простые и фигурные элементы различных форм и размеров, сложные сварные и декоративные элементы, пики со всевозможными навершиями, поковки разных диаметров, балясины на любой вкус – от простых до составленных из деталей, велик выбор корзинок. В ассортименте компании есть декоративные штампованные элементы: квадратные и круглые розетки, завитки «природных» форм, сложносоставные компоненты, созданные по флоральным мотивам, и т.д., а кованая фурнитура станет важным подспорьем при сборке изделий. Компания поставляет также кованый металлопрокат: квадрат, профильная труба, полоса. Прокат может быть как гладким, в минималистском духе, так и с декоративным орнаментом. Все многообразие кованых элементов изготовлено из так называемой сырой стали в диапазоне от Ст-0 до Ст-3.

На страницах каталога кованые элементы на первый взгляд кажутся разрозненными деталями. Во что же они могут превратиться? Здесь масса вариантов. По вашему эскизу с помощью элементов можно собрать разнообразные кованые изделия – от монументальных конструкций до интерьерных мелочей. Это кованые ворота и ограждения, калитки и козырьки, оконные решетки и балконы, цветочные подставки и каминные принадлежности, подсвечники и бра, предметы мебели…

Создавая изделия из кованых элементов, необходимо учитывать их соразмерность и стилевое единство с общим решением дома, его интерьеров и планировки. Кованые изделия способны придать подлинную завершенность загородной усадьбе, внести ноту оригинальности во внутреннее пространство. Что и говорить, ковка всегда обращает на себя внимание, красноречиво говорит о вкусе и художественных пристрастиях хозяев. При грамотном подходе с дизайнерской и архитектурной точки зрения из одних и тех же элементов можно создать интересные ажурные изделия, в которых будет сквозить индивидуальность замысла.

При грамотном подходе с дизайнерской и архитектурной точки зрения из одних и тех же элементов можно создать интересные ажурные изделия, в которых будет сквозить индивидуальность замысла.

Элементы художественной ковки (76 фото) » НА ДАЧЕ ФОТО

1

Балясина металлическая БП-р4

2

Ковка в Леруа Мерлен

3

Балясина ковка квадрат 25 мм 900 металл

4

Художественная ковка

5

Балясина БП лоза (860*100*100мм)

6

Иранская ковка балясина 413

7

Холодная ковка из профильной трубы 15х15 изделия

8

Кованые перила Металлист

9

Элементы ковки

10

Перила холодная ковка

11

Сварочные изделия ред Вега

12

Кованый щит

13

Холодная ковка

14

Узорная ковка

15

Завиток ковка

16

Изделия холодной ковки

17

Элементы художественной ковки завиток

18

Балясина ковка квадрат 25 мм 900 металл

19

Декоративные металлоконструкции

20

Кованые детали

21

Штампованные детали из металла

22

Холодная ковка из профильной трубы 15х15 и 20×20

23

Кованый элемент 160525

24

Штамповка листа 6мм

25

Балясина 10306

26

Кованые декоративные изделия

27

Кованые элементы Хлюпино.

28

Декоративные кованые элементы

29

Декоративные изделия из металла

30

Кованые элементы

31

ТЕХНОНИКОЛЬ кованые элементы

32

Изделия художественной ковки

33

Комплектующие для кованных металлических перил

34

Кованые изделия из металла

35

Балясина БП 53 (860*285мм)

36

Красивые кованые заборы

37

Волюта кованая арт 20-640-155

38

Ковка с Артеферро

39

Балясины из профильной трубы 15×15

40

Металлические элементы декора

41

Кованые козырьки на коттедж 2019 г

42

Холодная ковка

43

Балясина БП 52 (860*255мм)

44

Штампованные изделия для ковки

45

Декорированная завитками-волютами консоль

46

Кованые элементы для ворот

47

Эксклюзивные кованые изделия

48

Балясины из профильной трубы 15×15

49

Ковка с Артеферро

50

Волюта кованая т-15-470-190-125

51

Декоративные штампованные элементы

52

Калитка ковка

53

Вензель т-10 150-120

54

Изделия холодной ковки из профильной трубы

55

Кованная завитушка на трубу 60х40

56

Балясина БП-28 860х330

57

Палисад ковка

58

Волюта кованая в026

59

Ковка в угол

60

Ворота решетка

61

Настоящая горячая ковка мостики

62

Польские балясины кованые 09. 509.

509.

63

Балясина БП Орион

64

Волюта кованая в026/к4

65

Декоративная ковка

66

Кованый Вензель т15 520-365

67

Штамповка холодная ковка

68

Кованые элементы

69

Завиток ковка

70

Виноградный лист ковка

71

Коромысла для металлических балясин

72

Штампованный металлический декор

73

Балясины из профильной трубы 15×15

74

Кованые листья

75

Элементы ковки розы

76

Скамейка Камелия

Ковка. Словарь терминов

Словарь терминов — что нужно знать о ковке заказчику.

Общение с любым специалистом значительно расширяет не только кругозор, но зачастую словарный запас заказчика.

Обратившись в мастерскую за коваными элементами для собственного загородного дома, вы точно встретитесь с некоторыми новыми

для вас понятиями. Чтобы не ставить мастеров в тупик формулировкой своих вопросов и легко понимать, о чем они говорят вам,

мы составили небольшой словарь основных «кузнечных» терминов.

Чтобы не ставить мастеров в тупик формулировкой своих вопросов и легко понимать, о чем они говорят вам,

мы составили небольшой словарь основных «кузнечных» терминов.

Общие понятия

Металлы и сплавы, использующиеся в художественной ковке — железо, сталь, медь, бронза, латунь, жесть, алюминий.

Ковкость — свойство металлов, позволяющее им поддаваться воздействию ковки и прочим видам обработки металлов. Основные показатели ковкости — сопротивление деформации и пластичность.

Коррозийная стойкость — способность металла сопротивляться воздействию агрессивной среды.

Жесткость кованых конструкций — свойство кованых частей металлических конструкций не менять геометрические размеры под внешним воздействием.

Элементы: кованые и литые

Часто для уменьшения стоимости изделия предлагается «собрать» конструкцию из готовых элементов. Или в описании проекта, выполненного по вашей картинке, упоминаются названия, незнакомые вам на слух. Чаще всего это классические элементы декора кованых изделий.

Чаще всего это классические элементы декора кованых изделий.

Это может кого-то расстроить, но кованые элементы делают обычно в Китае. Оптовые поставщики привозят для кузнецов под заказ партии элементов на выбор по обширным каталогам.

- Акантовый лист

- классический декоративный элемент, изображающий лист южного растения.

-

Балясины - фигурные столбики, сверху соединяющиеся перилами. В кузнечном деле используются при изготовлении ограждений лестниц, балконов, террас.

-

Вазон - украшение, стилизованное под вазу или корзину.

-

Волюта - элемент в форме завитка. Шире — в архитектуре спиралевидный мотив, часто с глазком внутри.

-

Вензель - начальные буквы имен собственных, связанные между собой в ажурный рисунок.

-

Гирлянда - мотив из сплетения цветов, листьев и фруктов, иногда перевитых лентой.

-

Картуш - элемент в виде свитка или щита с закрученными краями.

-

Кронштейн (кованый) - художественно-оформленная деталь или конструкция, которая прикреплена к стене и служит опорой чему-либо.

-

Медальон - овальная или круглая оправа для какого-либо изображения, а также сам рисунок, рельефный орнамент, заключенный в такую рамку.

-

Навершение - декоративное завершение верхней части столба, стойки (шары, пики, шишки и др.).

-

Оконечник - классический элемент художественной ковки, завершающая часть кованого изделия, характеризующаяся оттянутостью окончания (часто — нежный завиток с уменьшающейся толщиной).

-

Пальметта - мотив в виде стилизованного многолопастного пальмового листа.

-

Розетка - мотив, имеющий вид круглого стилизованного изображения цветка с одинаковыми лепестками.

-

Соломонова спираль (корзинка, шишка) - декоративный элемент, сформированный из тонких прутьев, спирально закрученных и образующих пустотелый ажурный «кокон».

-

Цветы - Один из популярнейших мотивов в художественной ковке. Чаще всего изготавливаются по частям, после чего собираются в художественный узор с помощью сварки, клепки или пайки.

Не лишним будет знать, что

- Раппорт

- это повторяющийся элемент орнамента.

- Модуль

- художественно-декоративный элемент (или фрагмент), принятый за основу построения одного и того же повторяющегося рисунка.

- Звено (секция)

- часть металлического забора или ограды, ограниченная двумя столбами или стойками.

Отделка кованых изделий

- Воронение

- термическая обработка металлического изделия с предварительным нанесением на его поверхность специальных химических веществ: кислот и масел. В результате металл покрывается сине-черной окисной пленкой.

- Вытравка

- получение рисунка, узора или надписи на металлическом предмете с помощью едких химических веществ.

- Инкрустация

- украшение металлических кованых изделий другими цветными металлами или драгоценными камнями.

- Насечка

- декоративная обработка металла, заключающаяся в нанесении «прочерков» на поверхность. Используется для выполнения тонкого фигурного рисунка, например, изображения прожилок на листьях растений.

- Патина

- оксидно-карбонатная пленка, которая имеет цветовой оттенок (серебро, бронза, зелень). Патина образуется под воздействием окружающей среды, в то же время предохраняя металл от разрушений. Она имеет декоративную ценность особенно при производстве кованых предметов «под старину».

- Рифление

- один из способов декоративной отделки кованых изделий при помощи кузнечных инструментов (грубое гравирование).

- Скань

- декоративная отделка металлических изделий узорами из скрученной проволоки.

Соединение

Элементы:

- Хомут

- элемент, соединяющий несколько прутков или других кованых элементов. Сегодня используется лишь в ручной горячей ковке.

- Биндра

- проволока, с помощью которой временно (до сварки или пайки) соединяют элементы кованого изделия.

- Заклепка

- железный стержень, имеющий цилиндрическую форму с головкой на одном конце; применяется для соединения кованых элементов и деталей.

Методы:

- Клепка

- один из старейших способов соединения кованых металлов, когда отдельные детали соединяются при помощи заклепок.

- Пайка

- процесс введения между металлическими деталями припоя (расплавленного материала), который имеет температуру плавления ниже, чем сплавляемые детали, в результате чего формируется прочное соединение.

- Сварка

- способ соединения металлических изделий путем их совместного деформирования после нагрева мест сварки. Раньше для этого использовался горн, сегодня чаще применяют газовую и электрическую сварку.

Обработка кованого изделия

- Закалка

- быстрое охлаждение стали, нагретой до очень высокой температуры; придает изделию твердость и прочие необходимые качества.

- Зачистка

- механическое удаление с кованого изделия окалины, наплывов сварных швов, сварочных брызг и других дефектов металла.

- Матировка пескоструйным способом

- обработка поверхности струей песка, подаваемого под давлением, что позволяет выровнять поверхность и сделать ее более шероховатой (для улучшения адгезии лакокрасочных материалов).

- Антикоррозийная обработка

- покрытие металлических поверхностей тонким слоем другого металла, сплава или неметаллических материалов, образующих антикоррозийное покрытие для защиты от коррозии.

- Грунтовка

- нанесение на кованое изделие предварительного покрытия для улучшения адгезии (прилипания) основного защитного или декоративного покрытия.

- Покраска

- нанесение защитного или декоративного (зачастую эти функции совмещены) покрытия на изделие.

- Гальваническое покрытие

- металлическая пленка, наносимая на поверхность металлических изделий методом гальваники для придания им твердости, износостойкости, антикоррозийных, антифрикционных, декоративных свойств (цинкование, анодирование, хромирование, никелирование, оксидирование). Широкого применения метод не получил в силу своей дороговизны.

Прокатный материал

То, из чего кузнец будет изготавливать изделие.

- Пруток

- металлический полуфабрикат, заготовка для производства деталей с помощью пластической деформации или обработки резанием. В зависимости от назначения прутки обладают сечением круглой, прямоугольной, шестиугольной, реже трапециевидной, овальной или сегментной формы.

- Квадрат — прут квадратного сечения диаметром от 8 до 25 мм.

- Кругляк — прут круглого сечения.

- Болванка

- кругляк диаметром 50 мм, используется для точеных деталей.

- Полоса

- прут прямоугольного сечения, половинный по отношению к квадрату.

- Профиль

- мерный отрезок изделия, полученный прокаткой, прессованием, формовкой (гибкой) между валками. Сечение профиля — разрез по линии, перпендикулярной длинной стороне отрезка; различается по ширине.

- Поковка

- промежуточная заготовка или изделие, полученное ковкой или объемной штамповкой. В зависимости от своих характеристик поковки подразделяются по сечению — квадратные, прямоугольные, многоугольные и круглые, а также по методу изготовления — штампованные и кованые.

Технологии

- Ковка

- один из основных видов обработки металла давлением с применением нагрева. По технологии различают горячую (обработка раскаленного металла), холодную (деформация заготовок холодного металла), смешанную (использование кованых, готовых литых и сварных элементов).

- Ковка в штампах

- способ обработки железа, при котором необходимую форму получают вдавливанием подготовленных материалов в специальную металлическую форму.

- Литье

- процесс получения фасонных отливок путем заполнения расплавленным металлом приготовленных форм. Литые элементы (шары, пики и т.п.) часто применяются параллельно с кузнечными элементами и являются неотъемлемыми частями ограждений, ворот, перил.

- Штамповка

- вид обработки металлов давлением, при которой формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента — штампа.

- Штамп

- заготовка для производства стандартных повторяющихся элементов, требующихся в большом количестве (например, однотипных завитков для ограды).

- Торсирование (скручивание)

- способ обработки металлических стержней для придачи декоративного вида. Стержни толщиной не более двух сантиметров, предварительно отожженные и охлажденные на воздухе, с помощью простых технологий поддаются скручиванию в холодном состоянии.

Приемы обработки металла

- Вальцовка

- превращение проволоки в узкую полоску путем прокатывания в специальных вальцах, один из классических приемов художественной ковки.

- Волочение

- обработка металлов давлением, при которой заготовки круглого или фасонного профиля протягиваются через отверстие, сечение которого меньше сечения заготовки.

- Выбивка

- выгибание детали на форме с помощью ударов молотком с предварительным нагревом.

- Выкраивание (вырезка)

- изготовление из листового металла с помощью режущих инструментов деталей заданной формы посредством резки.

- Вырубка

- высекание c помощью острого инструмента (зубило, кузнечный топор и т.п.) деталей определенной формы или части заготовки.

- Гибка

- изменение формы и геометрии металла, производится без предварительного нагрева. Под воздействием силы заготовка изгибается и деформируется, наружные слои её растягиваются, внутренние — сжимаются

- Прокатка

- обработка металлов и металлических сплавов давлением, состоящая в обжатии их между вращающимися валками прокатных станов.

- Рубка

- процесс обработки металла с помощью специального кузнечного топора, зубила или подсечки. Один из технических приёмов художественной ковки, результатом которого является отсечение части металла по наружному контуру заготовки.

- Рихтовка

- выравнивание (выправление) проката, проволоки, протяженных поковок, штамповок, отливок, механически обработанных деталей для устранения искривлений и прочих дефектов.

- Чеканка

- художественная обработка металла, изготовление рисунка, надписи, изображения, заключающееся в выбивании на пластине определенного рельефа.

Кованые элементы — Кованые изделия от компании «Линия кoвки»

металлоизделия утонченной формы, которые позволяют изготовить простые элементы по уникальному дизайну:

- ограждений

- лестниц,

- балконов,

- заборов,

- ворот,

- беседок,

- мебели и т.п.

Такие компоненты имеют не только декоративное, но и утилитарное назначение.

Дополнительное крепление в виде художественной ковки усиливает любую конструкцию, делает ее более стойкой к механическому воздействию. При этом металлоизделия не загромождают пространство лишними деталями, не утяжеляют сооружение, а, наоборот, придают ему некую воздушность, легкость. Оформленные таким образом объекты выглядят привлекательно, тонко и изысканно. В нашем офисе по адресу: ул. Кутузова, 160 есть разные виды кованых элементов: цветы, балясины, вставки, пики, декоративные панели.

Цветы – наиболее популярная деталь, которую используют кузнеци при изготовлнеии сложных растительных композиций.

Балясины – фигурные стойки, используемые для лестниц, перил, ограждений.

Вставки, предназначенные для повышения декоративности заборов, скамеек, ворот и других конструкций, имеют разную форму:

- цилиндрическую,

- продолговатую,

- кубическую, резную.

Пики имеют заостренную вершину, устанавливаются в качестве декора на заборах, воротах, калитках.

Декоративные группы производятся в виде растительных, геометрических узоров, используются для украшения ограждений, дверей, интерьеров, они украшают любую металлоконструкцию.

Кованые элементы Смоленск

Наши мастера занимаются ковкой с 2009 года. Кузнецы изготовят кованые элементы по каталогу или под заказ с учетом ваших требований.

Товары от линии ковки прослужат вам не одно десятилетие, мы используем прочные металлы,

- применяем современное оборудование,

- используем лакокрасочные материалы, устойчивые к воздействию внешних факторов.

- у нас собственное производство. Склад и магазин находятся в одном месте. В наличии большой выбор кованых изделий рызных форм и размеров.

В Смоленске мы предлагаем кованые элементы собственного производства — художественная ковка, и по лучшей цене от наших партнеров штампованая ковка.

На сайте представлен полный каталог товаров, если вы не нашли нужных элементов художественной ковки, свяжитесь с менеджером.

Наш отдел разработки подготовит эскиз индивидуально либо мы можем изготовить нужный товар по вашим эскизам. Наши мошьности позволяют изготовить любое количество металлоизделий художественной ковки быстро и без задержек: производство деталей занимает от 2-3 дней.

технология создания красивого кованого художественного орнамента

В последние годы большой популярностью стали пользоваться элементы холодной ковки. Опытные мастера из грубого металла, используя художественную ковку, создают красивые детали, подходящие для любого интерьера. Элементы ковки с неповторимым орнаментом полностью изменяют внешний вид здания, они придают ему индивидуальный характер. Кованые детали нашли широкое применение в оформлении ландшафта, а также для украшения различных помещений.

Виды художественной ковки металла

Для проведения художественной ковки обязательно учитывается материал детали. От этого зависит вид ковки, которая бывает:

- Горячая.

- Холодная.

Горячий метод

Элементы художественной ковки, имеющие сложный орнамент, требуют предварительного нагрева материала, чтобы получить определённый уровень пластичности.

Низкоуглеродистые стали нагреваются до температуры 1000—1150 градусов. Если в металле содержится большое количество углерода, то ковка осуществляется при более низкой температуре. Обычно она находится в диапазоне 800—900 градусов.

Особенности холодной ковки

Элементы холодной ковки, купить которые можно в специализированных магазинах, изготавливаются несколькими способами:

- Операция выполняется без нагрева, на холодную.

- Деталь нагревается до 200—250 градусов.

Основным преимуществом деталей, полученных холодной ковкой, считается высокая точность готового изделия. На поверхности таких кованых деталей отсутствует окалина. Холодная ковка даёт возможность изготавливать рельефные элементы, используя листовые заготовки. Такая методика применяется для обработки цветных металлов.

Чтобы получить художественную композицию, готовые элементы необходимо соединить. При обычной сварке получается некрасивый вид, шов имеет пониженную прочность, детали приходится зачищать. Профессионалы пользуются для соединения деталей кузнечной сваркой.

Готовые элементы нагреваются до температуры 650—700 градусов, при которой металл становится пластичным. Затем орнамент обжимают во время сборки.

Преимущества ковочной обработки

Ковкапром занимается выпуском и продажей художественных элементов во многих городах России. Их кованые элементы имеют самое разное направление. Все эти изделия отличаются несколькими положительными качествами:

- Каждая деталь считается уникальным и неповторимым творением. Любой элемент отличается своей индивидуальностью.

- Красивый внешний вид.

- Кованые детали покрываются особым антикоррозийным составом, поэтому эти элементы могут эксплуатироваться не один десяток лет.

- Благодаря твёрдости металла такие изделия всегда отличаются высокой прочностью.

- Детали прекрасно сочетаются с различными отделочными и строительными материалами. Это позволяет воплощать в жизнь самые оригинальные дизайнерские решения.

Разновидности узоров

Из объёмного металлопроката кузнецы создают различные рисунки, в которые входит несколько составляющих:

- Спираль. Диаметр спирали иногда уменьшается книзу и меняет своё направление на противоположное. Получается очень оригинальный узор, в котором направление спирали регулируется художественным замыслом.

- Двухрядная спираль. Средняя часть имеет самый большой диаметр. Этот орнамент получил название «китайский фонарик». Для получения такого узора используется проволока большого сечения.

- Волюта. Узор имеет форму завитка, располагающегося в разных направлениях. Волюта бывает однонаправленной вогнутости, при этом завитки имеют одну ось сгиба. Когда завитки находятся с двух сторон от центра заготовки, говорят о разнонаправленной волюте.

- Крутень. Для формирования такого орнамента часть стержня закручивается вокруг оси. Закручивание всегда происходит в одну сторону, так как находясь в пластичном состоянии, при закручивании в разные стороны пруток может разрушиться.

- Навершие. Этими деталями украшают оконные решётки, а также различные ограждения. Элемент представляет собой небольшой отрезок прутка, торец которого имеет острую кромку. К нему крепится несколько завитков.

Из листового металлопроката изготавливаются дополнительные детали художественной ковки. К ним относятся:

- Пространственные спирали. Внешний вид похож на шнек. Ширина спирали уменьшается в сторону вращения. Деталь может иметь рельефный вид. Для этого на кромках делают художественные риски.

- Плоский завиток. Элемент аналогичный объёмному, только для изготовления используется металлическая полоса.

- Чеканка. Для получения узора проводится точечная обработка плоской поверхности детали. Операция выполняется на цветном металле.

- Кернение. В лист вдавливается специальный штамп. Таким способом можно изготавливать вензель, придавать изображению объёмный вид, а также формовать надпись.

- Оголовки. Из полосы сворачивается чашеобразную ёмкость. Может иметь несколько форм в зависимости от создаваемого рисунка.

Используя комбинации таких художественных орнаментов, можно создать очень красивые кузнечные композиции, отличающиеся своей оригинальностью и неповторимостью.

Холоднокованые детали экономят затраты и обеспечивают отличные результаты

Холодная ковка — это процесс формовки металла, выполняемый при температуре окружающей среды, которая должна быть на 30% ниже температуры рекристаллизации металла. Металлическая заготовка, обычно заготовка или заготовка, вставляется в матрицу и формируется с помощью прессовых, отжимных или ковочных молотков . Быстро деформируя металл, можно получить очень сложные формы. Холодная ковка оказывает большое влияние на механические свойства металла, такие как структурная целостность, вязкость разрушения и усталостная долговечность.

Почему холодная штамповка является критически важным производственным процессом?Во время холодной ковки металл принудительно принимает желаемую форму за счет заполнения штампа. Для этого требуются достаточные свойства текучести, иначе процесс формовки приведет к трещинам. Некоторые методы деформации могут также сделать металлическую пряжку, провоцируя складки. Всего этого можно избежать при правильном выборе типов и последовательности операций. Например, можно избежать нахлестов, если заготовка высаживается перед помещением ее в матрицу.

Дизайн и производство инструмента также имеют решающее значение. При неправильном обращении матрицы могут легко повредиться из-за перегрузки, малоцикловой усталости или абразивного износа.

В каких отраслях промышленности применяется холодная штамповка? Валы холодной ковкиВ любой отрасли, где требуются прочные компоненты с жесткими допусками, производимые большими партиями, можно использовать преимущества холодной ковки.Некоторые из наиболее распространенных деталей, изготовленных методом холодной ковки, включают, среди прочего:

- Валы

- Валы полые

- Гвоздь

- Винты

- Заклепки

- Крепеж

Полный процесс холодной штамповки включает последовательность нескольких методов холодной штамповки для получения окончательной формы. Три основных метода: прямая экструзия, обратная экструзия и высадка. Последний также известен как холодная высадка, потому что он в основном используется для формирования «головок» крепежа.В зависимости от сложности желаемой формы могут потребоваться следующие процессы или их комбинация:

- гибка

- чеканка

- гладильная

- штамповка

- пирсинг

- квадрат

- вырубка

- нарезание резьбы

- обрезка

Каждый производственный этап экономичного процесса холодной штамповки можно автоматизировать.

Оборудование для холодной штамповкиХолодная штамповка может выполняться на вертикальных механических или гидравлических прессах (с одной или несколькими станциями) или на машине холодной штамповки.Предварительно нагретая заготовка передается от одной станции к другой с очень высокой скоростью, и каждая секция выполняет определенную операцию. Например, машина для холодной штамповки может быть одинарной, двухдувочной; процесс с двумя штампами, с тремя выдувами или формование с несколькими штампами.

Данный производственный цикл очень хорошо подходит для больших объемов. Кроме того, геометрия форм может варьироваться от самых простых до самых сложных компонентов, с тонкими и длинными секциями, включая все виды элементов дизайна, таких как перемычки, фланцы или выступы.

Преимущества холодной штамповки Лучшее качество поверхностиПоследовательность высококачественной холодной штамповки может легко устранить необходимость в постпоковочной обработке, такой как сварка или механическая обработка. Это позволяет изготавливать компоненты, близкие к конечной.

Улучшенные механические свойстваБлагодаря улучшенной стабильности размеров холоднокованый металл не претерпевает никаких структурных изменений и сохраняет все свои первоначальные механические характеристики и характеристики растяжения.Их можно даже улучшить, что приведет к улучшенной зернистой структуре.

Снижение себестоимости продукцииХолодная штамповка не требует дорогостоящего нагревательного оборудования и инструментов для дорогостоящих вторичных операций. По сравнению с механической обработкой можно сэкономить на 70% больше используемого материала. И последнее, но не менее важное — это высокоскоростной производственный процесс, который может производить до 450 штук в минуту.

Холодная штамповка — это высокоэффективный производственный процесс, позволяющий производить компоненты с повышенной прочностью.

Farinia Group через Setforge предлагает высококачественный процесс холодной штамповки, состоящий из наилучшей последовательности методов, адаптированных к форме и размеру детали. Наше оборудование включает в себя современные прессы и линии, эксплуатируемые опытными инженерами и персоналом. Мы являемся одним из основных европейских поставщиков валов холодной ковки для автомобильной промышленности.

типов процессов ковки | Ассоциация кузнечной промышленности

Существует три основных метода (или процесса) изготовления кованой детали.

- штамповочная штамповка

- Холодная штамповка

- Открытая штамповка

- Поковка бесшовных катаных колец

штамповка штампа

Поковка штампа для штамповки фунтов или прессование металла между двумя штампами (называемыми инструментами), которые содержат предварительно вырезанный профиль требуемой детали. Детали от нескольких унций до 60 000 фунтов. можно сделать с помощью этого процесса. Некоторые из более мелких деталей на самом деле кованы в холодном состоянии.

ОПЕРАЦИИ ПРОЦЕССА

Графическое изображение этапов процесса.

Возможности процесса

Обычно называемая ковкой в закрытых штампах, штамповочная штамповка стали, алюминия, титана и других сплавов позволяет производить практически безграничное разнообразие трехмерных форм, вес которых варьируется от простых унций до более 25 тонн. Поковки для штамповки обычно производятся на гидравлических прессах, механических прессах и молотах с грузоподъемностью до 50 000 тонн, 20 000 тонн и 50 000 фунтов. соответственно.

Как следует из названия, две или более штампов, содержащих отпечатки формы детали, объединяются, когда поковка подвергается пластической деформации.Поскольку поток металла ограничен контурами штампа, этот процесс может давать более сложные формы и более жесткие допуски, чем процессы открытой штамповки. Дополнительная гибкость в формировании как симметричных, так и несимметричных форм достигается за счет различных операций предварительного формования (иногда гибки) перед ковкой в штампах чистовой машины.

Геометрия деталейварьируется от самых простых для ковки простых сферических форм, блоковых прямоугольных тел и дискообразных конфигураций до самых сложных компонентов с тонкими и длинными секциями, которые включают тонкие перемычки и относительно высокие вертикальные выступы, такие как ребра и выступы.Хотя многие детали обычно симметричны, другие включают в себя всевозможные конструктивные элементы (фланцы, выступы, отверстия, полости, карманы и т. Д.), Которые в совокупности делают поковку очень несимметричной. Кроме того, детали могут быть изогнутыми или изогнутыми в одной или нескольких плоскостях, независимо от того, являются ли они в основном продольными, равноразмерными или плоскими.

Большинство конструкционных металлов и сплавов можно выковывать с помощью обычных штамповочных процессов, в том числе углеродистых и легированных сталей, инструментальных сталей, а также нержавеющих, алюминиевых и медных сплавов, а также некоторых титановых сплавов.Для материалов, чувствительных к скорости деформации и температуры (магний, высоколегированные суперсплавы на основе никеля, тугоплавкие сплавы и некоторые титановые сплавы), могут потребоваться более сложные процессы ковки и / или специальное оборудование для штамповки слепочных штампов.

Вернуться к началу

Холодная штамповка

Большая часть ковки выполняется в горячем состоянии при температурах до 2300 градусов по Фаренгейту, однако разновидностью штамповки методом штамповки является холодная штамповка.Холодная штамповка включает в себя множество процессов — гибку, холодное волочение, холодную высадку, чеканку, экструзию и многое другое, чтобы получить детали различной формы. Температура металла, подвергаемого холодной ковке, может составлять от комнатной до нескольких сотен градусов.

Операции процесса

Графическое изображение этапов процесса.

Возможности процесса

Холодная штамповка включает в себя множество процессов гибки, холодного волочения, холодной высадки, чеканки, экструзии, штамповки, накатывания резьбы и многое другое для получения деталей различной формы.К ним относятся различные валообразные компоненты, чашеобразная геометрия, полые детали со штоками и валами, всевозможные конфигурации с высадкой (головкой) и изгибом, а также их комбинации.

Совсем недавно детали с радиальным потоком, такие как круглые конфигурации с центральными фланцами, прямоугольные детали и неосесимметричные детали с 3- и 6-кратной симметрией, производились методом горячей экструзии. При холодной ковке стального прутка, проволоки или прутка нередки детали в виде валов с трехплоскостным изгибом и конструктивными особенностями головки.

Типичные детали наиболее рентабельны в диапазоне 10 фунтов. или менее; симметричные части до 7 фунтов. легко поддаются автоматизированной обработке. Диапазон материалов — от низколегированных и углеродистых сталей до нержавеющей стали 300 и 400, некоторых алюминиевых сплавов, латуни и бронзы.

Бывают случаи, когда методы теплой ковки предпочтительнее холодной ковки, особенно для стали с более высоким содержанием углерода, или когда можно отказаться от отжига в процессе.

Часто выбираемые для интегральных конструктивных особенностей, таких как встроенные фланцы и выступы, холодная поковка часто используется в деталях рулевого управления и подвески автомобилей, антиблокировочных тормозных системах, оборудовании, компонентах защиты и других приложениях, где требуется высокая прочность, жесткие допуски и массовое производство. сделайте их экономичным выбором.

При этом заготовка прутка с химической смазкой под воздействием экстремального давления вдавливается в закрытую матрицу. Таким образом, ненагретый металл принимает желаемую форму. Как показано, прямая экструзия включает поток стали в направлении силы толкателя. Он используется, когда диаметр стержня должен быть уменьшен, а длина увеличена. При обратной экструзии, когда металл течет против силы удара, образуются полые детали. При высадке металл течет под прямым углом к силе толкателя, увеличивая диаметр и уменьшая длину.

Вернуться к началу

Открытая штамповка

Ковка в открытых штампах выполняется между плоскими штампами без предварительно вырезанных профилей. Движение заготовки — ключ к этому методу. Более крупные детали весом более 200 000 фунтов. и 80 футов в длину могут быть забиты молотком или приданы формы таким образом.

ОПЕРАЦИИ ПРОЦЕССА

Графическое изображение этапов процесса.

Возможности процесса

Поковка в открытых штампах позволяет производить поковки весом от нескольких фунтов до более 150 тонн.Этот процесс, называемый открытой штамповкой, потому что металл не ограничивается латеральными штампами во время ковки, постепенно придает исходной заготовке желаемую форму, чаще всего между плоскими штампами. На практике ковка в открытых штампах включает множество вариантов процесса, что позволяет производить чрезвычайно широкий диапазон форм и размеров. Фактически, когда критерии проектирования диктуют оптимальную структурную целостность для огромного металлического компонента, огромные размеры ковки в открытых штампах делают его очевидным выбором процесса по сравнению с альтернативами без ковки.В верхней части диапазона размеров поковки с открытой матрицей ограничены только размером исходной заготовки, а именно размером самого большого слитка, который может быть отлит.

Практически все кованые сплавы черных и цветных металлов могут быть подвергнуты открытой штамповке, включая некоторые экзотические материалы, такие как жаропрочные суперсплавы и коррозионно-стойкие тугоплавкие сплавы.

Открытая форма формы действительно широка. В дополнение к круглым, квадратным, прямоугольным, шестиугольным пруткам и другим основным формам, процессы с открытой матрицей могут производить:

- Ступенчатые валы сплошные валы (шпиндели или роторы), диаметр которых увеличивается или уменьшается (уменьшается) в нескольких местах вдоль продольной оси.

- Пустоты цилиндрической формы, как правило, их длина намного превышает диаметр детали. Длина, толщина стенки, внутренний диаметр и внешний диаметр могут быть изменены по мере необходимости.

- Кольцевые детали могут напоминать шайбы или приближаться по форме к полым цилиндрам, в зависимости от соотношения высоты и толщины стенки.

- Металлические кожухи контурной формы, такие как сосуды под давлением, которые могут включать экструдированные сопла и другие конструктивные особенности.

В отличие от последовательных операций штамповки в последовательности штампов, несколько операций штамповки в открытых штампах можно комбинировать для получения требуемой формы.В то же время эти методы ковки могут быть адаптированы для достижения надлежащей степени общей деформации и оптимальной структуры потока зерна, тем самым максимизируя улучшение свойств и максимальную производительность для конкретного применения. Например, ковка цельной заготовки шестерни и ступицы может повлечь за собой несколько операций вытяжки или сплошной ковки с последующей осадкой. Точно так же заготовки для колец могут быть приготовлены путем осадки слитка, затем пробивки центра перед ковкой кольца.

Вернуться к началу

Поковка с бесшовным прокатом

Поковка бесшовных катаных колец обычно выполняется путем пробивания отверстия в толстом круглом куске металла (создавая форму пончика), а затем скатывания и сжатия (или, в некоторых случаях, раздавливания) пончика в тонкое кольцо.Диаметр кольца может составлять от нескольких дюймов до 30 футов.

ОПЕРАЦИИ ПРОЦЕССА

Графическое изображение этапов процесса.

Возможности процесса

Кольца, выкованные методом бесшовной прокатки колец, могут весить от <1 фунта до 350000 фунтов, а внешний диаметр - от нескольких дюймов до 30 футов. в диаметре. С точки зрения производительности нет равных кованым кольцам круглого сечения, используемым в энергетике, горнодобывающей промышленности, авиакосмической промышленности, внедорожном оборудовании и других важных приложениях.

Бесшовные кольцевые конфигурации могут быть плоскими (например, шайба) или иметь более высокие вертикальные стенки (примерно как полое цилиндрическое сечение). Высота катаных колец колеблется от менее дюйма до более 9 футов. В зависимости от используемого оборудования отношение толщины стенки к высоте колец обычно составляет от 1:16 до 16: 1, хотя большие пропорции были достигнуты с помощью специальная обработка. Фактически, бесшовные трубы диаметром до 48 дюймов. диаметром и длиной более 20 футов экструдируются на ковочных прессах мощностью от 20 до 30 000 тонн.

Несмотря на то, что стандартные формы с прямоугольным поперечным сечением являются нормой, кольца со сложным функциональным поперечным сечением можно выковывать для удовлетворения практически любых требований к конструкции. Правильно названные, эти профилированные катаные кольца могут быть изготовлены в тысячах различных форм с контурами на внутреннем и / или внешнем диаметре. Ключевым преимуществом контурных колец является значительное сокращение операций обработки. Неудивительно, что кольца нестандартной формы могут привести к экономичному объединению деталей.По сравнению с бесшовными катаными кольцами с плоской поверхностью максимальные размеры (высота торца и внешний диаметр) фасонных катаных колец несколько ниже, но все же очень внушительные размеры.

Высокая тангенциальная прочность и пластичность делают кованые кольца подходящими для компонентов, устойчивых к крутящему моменту и давлению, таких как шестерни, подшипники двигателей самолетов, ступичные подшипники, муфты, проставки ротора, герметичные диски и корпуса, фланцы, сосуды под давлением и корпуса клапанов. . Материалы включают не только углеродистые и легированные стали, но и цветные сплавы алюминия, меди и титана, а также сплавы на основе никеля.

Вернуться к началу

Холодная штамповка против горячей штамповки: плюсы и минусы

Холодная ковка — важный процесс, используемый для придания формы и упрочнения металлов. Чтобы лучше понять, как это работает, важно сначала понять, что такое ковка и что предлагает каждый тип ковки.

Что такое ковка?

Ковка — это производственный процесс, в ходе которого цельнометаллическая заготовка деформируется, а затем изменяет форму с помощью сжатия.В отличие от других методов придания формы металлу, ковка дает создателю больше контроля над конечным результатом, потому что зернистость металла деформируется, повторяя новую форму. Это означает, что кузнец может решить, какие части нового металлического предмета будут самыми прочными. В результате кованая деталь прочнее, чем такая же деталь, созданная путем литья или механической обработки.

Для ковки используются различные инструменты, в том числе более традиционные молот и наковальня, а также промышленное использование молотов, приводимых в действие электричеством, паром или гидравликой.Сегодня ковка в основном выполняется с помощью машин на промышленном уровне и является мировой отраслью.

Ковка бывает «горячей», «теплой» или «холодной». Независимо от температуры, используемые методы и машины могут быть классифицированы как одно из следующих:

- Ударная ковка: использование ковочных молотков и винтовых прессов

- Ковка под давлением (вращательное движение): использование гидравлических и механических машин

- Ковка под давлением (поступательное движение): использование прокатных станов

- Ковка под давлением (сочетание поступательного и вращательного движения): флопрядение и орбитальная ковка

Что такое холодная ковка?

Холодная штамповка, также называемая холодной штамповкой, — это процесс, который происходит при температуре около комнатной, а не при более высоких температурах, таких как теплая и горячая штамповка.Это делается путем помещения заготовки между двумя штампами и растачивания штампов до тех пор, пока металл не примет их форму. Из-за трения, создаваемого процессом, температура кованного металла может фактически подняться до 250 ° C или 482 ° F. Холодная ковка имеет свои преимущества и недостатки.

Преимущества холодной ковки

Поскольку этот процесс происходит без предварительного нагрева металла, он дает много преимуществ и часто используется в автомобильной промышленности.Например, это часто более экономично, чем другие процессы, поскольку конечный продукт не требует особой отделки, если вообще требует. После этого также почти не остается лишнего материала, так как вес нетто исходного металла примерно такой же, как вес готового продукта. В дополнение к отсутствию лишнего материала штампы, используемые при холодной штамповке, служат дольше, чем при более горячих процессах, что означает меньшее количество замен.

Другое преимущество состоит в том, что, хотя пластичность металла снижается во время процесса холодной ковки, металл значительно увеличивает как предел текучести, так и предел прочности.Поскольку он не нагревается, зерно металла сохраняет свой размер и меняет направление, чтобы соответствовать изменению формы самой детали, что приводит к увеличению прочности.

Недостатки холодной ковки

Главный недостаток холодной ковки заключается в том, что ее нельзя использовать для каждого металла, потому что некоторые типы с большей вероятностью потрескаются или сломаются во время процесса. Например, в то время как некоторая сталь может быть выкована при комнатной температуре, типы стали с содержанием углерода не превышают.5% и выше не могут.

Еще один недостаток — холодная ковка позволяет создавать только определенные формы. Эти формы обычно более простые и производятся серийно. Если вы ищете нестандартную металлическую деталь, для достижения желаемого результата, вероятно, лучше подойдет другой процесс.

Чем он отличается от горячей штамповки?

Самая очевидная разница между холодной и горячей ковкой — это температура. В отличие от холодной ковки, которая начинается при комнатной температуре или близкой к ней, горячая ковка происходит, когда металл нагревается выше температуры рекристаллизации.Обычно это чрезвычайно высокая температура, например, сталь нагревается до 1150 ° C или 2202 ° F, а медные сплавы до 700-800 ° C или 1300-1470 ° F, что составляет примерно 75% от температуры плавления. Эти высокие температуры необходимы для предотвращения деформационного упрочнения металла в процессе ковки. При таких температурах металл находится в пластичном состоянии, технически остается твердым, но гораздо более пластичным.

Горячая штамповка обычно выполняется посредством процесса, называемого штамповкой, что означает, что нагретый металл помещается в пресс, а затем сжимается между штампом и инструментом.

Преимущества горячей штамповки

Поскольку процесс ковки происходит при высоких температурах, пластиковый металл пластичный и легко поддается формованию. Во время горячей штамповки можно создавать сложные формы и конструкции, в отличие от холодной штамповки, где это может быть чрезвычайно сложно. Если вы хотите изготавливать металлические детали по индивидуальному заказу, горячая ковка — лучший вариант, поскольку они податливы перед закалкой. Этот метод идеально подходит для создания трехмерных и сложных форм.

В отличие от холодной ковки, которая иногда требует дополнительного нагрева металла снаружи для придания ему нужных свойств, поверхность металла, кованная при высоких температурах, идеально подходит для большинства видов отделочных работ.

Горячая ковка также идеально подходит для металлов с высоким коэффициентом деформируемости, поскольку целостность металла не нарушается из-за высокой температуры. Этим металлам можно легко придать форму, не замечая в нем каких-либо дефектов, что делает их прочными и пластичными.

Недостатки горячей штамповки

Недостатком горячей ковки по сравнению с холодной ковкой является то, что некоторые металлы могут деформироваться, если не следить за их нагреванием, ковкой и затем охлаждением. Это означает менее точные допуски, чем у металла, кованного методом холодной штамповки.

Горячая ковка также часто бывает дороже холодной ковки из-за термической обработки, необходимой для начала процесса ковки, а также из-за процесса охлаждения, предотвращающего коробление. Эту термообработку лучше всего проводить в автоматическом режиме, особенно в промышленных масштабах, что может привести к дополнительным первоначальным затратам на покупку инструментов.

В конечном счете, выбор процесса зависит от того, какой продукт вам нужен, и от типа металла, который вы собираетесь использовать. Оба метода ковки могут быть эффективными способами упрочнения ваших металлических заготовок и придания им необходимого конечного продукта.

Для получения дополнительной информации о том, как GK может поддержать процесс ковки, ознакомьтесь с нашим оборудованием или поговорите с нашими экспертами сегодня!

Холодная штамповка | MachineMfg

Холодная штамповка — это общий термин для обработки пластмасс, такой как холодная штамповка, холодная экструзия и холодная высадка.

Холодная штамповка — это процесс штамповки при температуре ниже температуры рекристаллизации материала, и это штамповка при температуре ниже температуры восстановления.

Ковка при производстве заготовок без нагрева называется холодной ковкой.

Материалы для холодной штамповки — это в основном алюминий и некоторые сплавы, медь и некоторые сплавы, низкоуглеродистая сталь, среднеуглеродистая сталь и низколегированная конструкционная сталь с меньшим сопротивлением деформации и хорошей пластичностью при комнатной температуре.

Холодные поковки имеют хорошее качество поверхности и высокую точность размеров, что позволяет заменить некоторые процессы резания.

Холодная ковка позволяет упрочнить металл и повысить прочность детали.

ОпределениеХолодная штамповка, также известная как холодная объемная штамповка, представляет собой производственный процесс и метод обработки.

Это в основном то же самое, что и процесс холодной штамповки.

Процесс холодной штамповки также состоит из трех элементов: материалов, форм и оборудования.

Только материалы в процессе штамповки — это в основном листы, а материалы в процессе холодной штамповки — в основном диски или проволока.

Базовая концепцияХолодная ковка относится к формованию различных объемов, выполняемых при температуре ниже температуры рекристаллизации металла.

Согласно теории металлографии, температура рекристаллизации различных металлических материалов различна; температура рекристаллизации = 0,3 ~ 0,5 температуры плавления.

T Температура плавления показана в следующей таблице:

| Металл | Мин. Температура рекристаллизации / ℃ | Металл | Мин. Температура рекристаллизации / ℃ |

| Железо (Fe) и медь | 360 ~ 450 | Олово (Sn) | 0 |

| Медь (Cu) | 200 ~ 270 | Свинец (Pb) | 0 |

| Алюминий (Al) | 100 ~ 150 | Вольфрам | 1200 |

Из цифр в таблице известна самая низкая температура рекристаллизации металлического железа и неметалла.

Даже при комнатной или нормальной температуре формовку свинца и олова нельзя назвать холодной ковкой, а горячей штамповкой.

Однако формовку железа, меди и алюминия при нормальной температуре можно назвать холодной ковкой.

Форма холоднокованых деталей становится все более сложной, от первоначальных ступенчатых валов, винтов, гаек и трубопроводов до деталей сложной формы.

Типичный процесс шлицевого вала: принудительное нажатие на стержневую часть — промежуточную часть высадки — сжимающую шлицевую часть;

Основной процесс шлицевой втулки: предотвращение сдавливания чашеобразной части — нижняя часть выполнена в форме кольца — втулка сжимается.

Технология холодной экструзии цилиндрических шестерен также успешно применяется в производстве.

Помимо черных металлов, все большее распространение получает холодная экструзия медных сплавов, магниевых сплавов и материалов из алюминиевых сплавов.

Введение в процессХолодная прецизионная ковка — это (почти) процесс формирования сетки.

Детали, изготовленные этим методом, обладают высокой прочностью и точностью, а качество поверхности хорошее.

В настоящее время общее количество холодных поковок, используемых в иномарке обыкновенной, составляет 40 ~ 45 кг, а общее количество зубчатых деталей — более 10 кг.

Вес холоднокованой шестерни может достигать более 1 кг, а точность профиля зуба может достигать 7-го уровня.

Непрерывные технологические инновации стимулировали развитие технологии холодной экструзии.

С 1980-х годов специалисты по точной ковке в стране и за рубежом начали применять теорию раздельной ковки для холодной штамповки прямозубых и косозубых шестерен.

Основной принцип раздельной ковки заключается в создании разделенного или разделенного канала для материала в формовочной части заготовки или пресс-формы.

В процессе ковки, когда материал заполняет полость, часть материала течет в разделенный или разделенный канал.

Применение технологии раздельной ковки позволило производить высокоточные шестерни небольшого размера и без резки, чтобы быстро выйти на промышленные масштабы.

Для экструзионных изделий с отношением длины к диаметру 5, таких как поршневые пальцы, можно использовать холодную экструзию для однократного формования путем аксиального разделения остаточной массы в осевом направлении, при этом пуансон обладает хорошей стабильностью.

Для формования плоских цилиндрических зубчатых колес холодная экструзия продукта также может быть достигнута с помощью радиальных остаточных блоков.

Окклюзионная ковка представляет собой экструзию металла в одном или противоположном направлении за один или два штампа в закрытой матрице для получения прецизионной ковки почти чистой формы без заусенцев.

Для некоторых прецизионных деталей автомобилей, таких как планетарные и полуосевые шестерни, звездчатые втулки, поперечные подшипники и т. Д., При использовании метода резки не только коэффициент использования материала очень низок (в среднем менее 40%), но также высоки трудозатраты и время, а стоимость производства чрезвычайно высока.

Зарубежные страны используют технологию окклюзионной ковки для производства этих поковок с сеткой, что устраняет большую часть обработки резанием и значительно снижает стоимость.

Холодная штамповка меди, латуни и бронзовых сплавов

Что такое холодная ковка?

В отличие от горячей штамповки, холодная штамповка — это процесс штамповки, при котором металл деформируется ниже точки рекристаллизации — близкой к комнатной температуре или при ее температуре. Холодная ковка является предпочтительным методом ковки для более мягких металлов, таких как алюминий или медь.По сравнению с другими процессами металлообработки, холодная ковка менее затратна и позволяет производить поковки с меньшими затратами на обработку или без нее.

В процессе холодной ковки сохраняется процедура нагрева, металл вставляется непосредственно в штамп, а затем сжимается с помощью верхнего закрытого штампа. Заготовку сжимают между двумя штампами, пока она не примет желаемую форму. Деформация происходит при комнатной температуре, вызывая изменение размера и формы металла. Обратите внимание, что этот метод ковки зависит от объема и обычно дополняет процессы холодной штамповки, добавляя более сложные формы к заготовке, используемой в процессах холодной штамповки.

Несмотря на слово «холодная», холодная ковка на самом деле происходит при комнатной температуре или близкой к ней. Один из наиболее распространенных типов холодной ковки — это процесс, называемый штамповкой в штампе, когда металл помещается в штамп, прикрепленный к наковальне. Затем по металлу ударяют опускающимся молотком и вдавливают в матрицу. В зависимости от продукта молоток может падать на металл несколько раз в очень быстрой последовательности.

Холодная штамповка меди, латуни и бронзовых сплавов

Поковка почти чистой формы является наиболее распространенной, когда детали кованы без нагревательной заготовки.Сплавы меди, латуни и бронзы — распространенные материалы, которые можно подвергать холодной ковке в зависимости от окончательной формы. Смазка формируемых деталей имеет решающее значение для увеличения срока службы сопряженных штампов.

Преимущества холодной штамповки меди, латуни и бронзовых сплавов

Производители медной ковки могут предпочесть холодную ковку горячей ковке по ряду причин — поскольку холодные кованые детали из меди, латуни или бронзы требуют очень мало или совсем не требуют отделочной обработки, этот этап процесса изготовления часто является необязательным, что позволяет сэкономить деньги.Холодная ковка также менее подвержена проблемам загрязнения, а конечный компонент имеет лучшую общую поверхность. Другие преимущества холодной ковки:

- Легче придать свойства направленности

- Улучшенная взаимозаменяемость

- Повышенная воспроизводимость

- Повышенный контроль размеров

- Выдерживает высокие нагрузки и высокие нагрузки на матрицу

- Позволяет производить детали чистой или почти чистой формы

Для поставки поковок из меди, латуни и бронзы наиболее экономичным методом ковки CFS Forge также имеет отдельный цех холодной ковки.В зависимости от формы детали наш инженер порекомендует нашим клиентам разумный метод ковки. Чаще всего применяются холодные кованые изделия из меди, латуни или бронзы, такие как вал, ступица и т. Д. Любой запрос по холодной ковке из меди, латуни или бронзы, пожалуйста, дайте нам знать!

Холодная штамповка компонентов зубчатой передачи с использованием модифицированного процесса Samanta

Для сравнения расчетных различий между инновационным процессом GMF-Samanta и традиционным процессом Samanta, идентичная зубчатая передача была смоделирована также с использованием обычной штамповки.Далее эти два процесса сравниваются на основе заполнения штампа, нормального давления, распределения эквивалентных напряжений и требуемых усилий штампа. Заполнение штампа можно определить по площади контакта между заготовкой и штампом, которые представлены в Deform 3D ™ как контактные узлы. На рис. 3 показано сравнение полученных площадей контакта между заготовкой и инструментом при обычном процессе Samanta и процессе GMF-Samanta. Традиционный процесс Samanta на фиг. 3a раскрывает распределенный и более широкий контакт между заготовкой и инструментом в области выступа экструзии, и можно заметить направляющую для заготовки.Большой угол раскрытия экструзионных выступов и высокое нормальное давление приводят к высоким усилиям штамповки. Рис. 3b иллюстрирует поднутрение штампа, которое приводит к разделению материала в секции преформы. Поднутрение в матрице позволяет увеличить ход пуансона, при этом поверхность трения остается постоянной. Для первой детали, показанной на рис. 3б, также заметна короновидная деформация в нижней части детали и недозаливка в начальной зоне зубчатой передачи.

Рис. 3Площадь контакта между заготовкой и матрицей a стандартный процесс Samanta b GMF-Samanta процесс

В процессе GMF-Samanta последовательное формирование зубцов приводит к большему ходу пуансона. Увеличенный ход пуансона без увеличения усилия пуансона может быть достигнут только за счет уменьшения поверхности трения и величины контактного давления между заготовкой и матрицей. Эти параметрические характеристики типичны для выполнения процессов Samanta, так как эта технология выполняется без встречного удара.

Сравнение возникающего нормального давления между обоими процессами показано на рис. 4. На рис. 4b показано нормальное давление фильеры в процессе GMF-Samanta. Наибольшие значения нормального давления возникают в зоне формирования диаметра впадины зуба шестерни. В этой области возникают поверхностные давления от 1500 до 1900 МПа. В обычном процессе Samanta создается значительно большее количество нормального давления. На рис. 4а показано нормальное давление более 2500 МПа в области выступа выдавливания.По этой причине из-за высокого нормального давления в обычном процессе Samanta ожидается повышенный износ инструмента и снижение точности зубчатой передачи.

Рис. 4Сравнение нормального давления a Обычный процесс Саманты b Процесс GMF-Samanta

Рассчитанные распределения значений эквивалентных напряжений на заготовке можно использовать для прогнозирования поверхностных дефектов и потенциальных трещин. Сравнение эквивалентных напряжений во время обычного процесса Samanta и процесса GMF-Samanta показано на рис.5. В обычном процессе Samanta в области выступа экструзии возникают высокие растягивающие напряжения, которые достигают максимального значения 1200 МПа. Кроме того, большие локальные различия напряжений возникают в области выступа выдавливания (рис. 5а). Процесс GMF-Samanta на рис. 5b показывает более низкие растягивающие напряжения. Таким образом, можно наблюдать максимальное растягивающее напряжение 800 МПа и, как правило, меньшую разницу локальных напряжений. Чтобы уменьшить напряжения, возникающие в заготовке, радиус между окружностью корня зуба и боковой стороной зуба изменялся во время оптимизации конструкции инструмента.Эти геометрические особенности оказывают значительное влияние на величину радиального потока материала. Больший переходный радиус приводит к тому, что большее количество материала прижимается в радиальном направлении, тогда как меньший радиус препятствует прижатию потока материала в радиальном направлении.

Рис. 5Сравнение эквивалентного напряжения на заготовке a стандартный процесс Samanta b GMF-Samanta процесс

Сравнение вычисленных кривых сила-ход для процесса GMF-Samanta и для обычного процесса Samanta с три различных угла раскрытия матрицы показаны на рис.6. В обычном процессе Samanta максимальное усилие штампа практически не зависит от угла раскрытия матрицы. Максимальное усилие штампа значительно увеличивается с увеличением угла раскрытия матрицы. При трех углах раскрытия матрицы 30 °, 35 ° и 40 ° соответствующее максимальное усилие штампа составляет от 1700 до 1900 кН. При этом вся работа по деформации прилагается к заготовке за короткий ход. В отличие от этого, в процессе GMF-Samanta полная работа по деформации применяется в течение значительно более длинного хода пуансона.При ходе приблизительно 18 мм заготовка достигает «контура преформы», а угол раскрытия матрицы α 2 калибровочной секции приводит к увеличению усилия штампа. При ходе 25 мм процесс GMF-Samanta достигает максимального усилия штампа 1250 кН и затем постепенно уменьшается за счет уменьшения площади контакта до тех пор, пока деталь не будет полностью пропущена через матрицу. Распределение общей работы по деформации по большему ходу пуансона приводит к снижению на 35% по сравнению с традиционным процессом Samanta.

Рис. 6Иллюстрация численно рассчитанных кривых «сила-ход» для различных процессов Samanta (материал заготовки: C4C / 1.0303)

Цинковые детали для холодной штамповки, холодная высадка Цинковые аксессуары, производитель-поставщик Китай

Сервис: цинковые детали для холодной штамповки — холодная высадка цинковые принадлежности

Краткое описание : Использование сжимающего оборудования для производства и формования деталей из цинка, в том числе для ковки цинковых винтов, головок, болтов, силовых гаек, нестандартных деталей оборудования, деталей машин из цинка, автозапчастей, строительных деталей, заземляющих штифтов, втулки втулка, заклепки, корпус и т. д.Принятие технологии холодной ковки / холодной высадки не только экономит материалы, но также увеличивает плотность и улучшает характеристики изделия.

Форма и размер : Подгонянный согласно чертежу;

Место происхождения : Китай, обслуживание миру;

| Опытные изделия, изготовленные по технологии холодной ковки |

Холодная штамповка металла, также называемая холодной экструзией, холодной высадкой, представляет собой холодную обработку, процесс удаления металла из металла и формование материала осуществляется при нормальной температуре.Материалы для холодной ковки в основном небольшие, лучше деформируются, в основном это алюминиевые сплавы, медь и некоторые сплавы, низкоуглеродистая сталь, углеродистая сталь, низколегированная сталь. Поверхность изделия при холодной ковке изготавливается качественно, с высокой точностью размеров, может заменить часть резки. Это заставляет материал укрепляться и улучшать прочность деталей.

| Преимущества холодной ковки металла |

Большинство обработанных деталей может быть перепроектировано и переработано в детали, изготовленные по технологии холодной штамповки, что поможет вам получить значительную экономию средств.

- Холодная штамповка металла повышает эффективность производства и снижает производственные затраты: благодаря использованию высокоскоростного производственного процесса. Скорость достигает диапазона от 10 штук в минуту при малых объемах прессования до 450 штук в минуту при холодной высадке.

- Холодная штамповка металла снижает затраты на материалы: по сравнению с традиционным процессом механической обработки, процесс холодной штамповки может сэкономить до 70%.

- Лучшее управление допуском продукта: по сравнению с более дорогостоящими процессами механической обработки меньшее отклонение может быть достигнуто на протяжении всего производственного процесса с помощью холодной штамповки

- Поверхность более высокого качества и качества: по сравнению с обычными обработанными поверхностями, можно добиться результата в процессе холодной штамповки.Процесс холодной штамповки может устранить необходимость в дорогостоящих вторичных операциях, таких как сварка, механическая обработка и т. Д., При тщательном проектировании продукта и процесса,

- Холодная штамповка металла улучшает рабочие характеристики и характеристики деталей: из-за деформации металла, приводящей к улучшенной зернистой структуре, в то время как упрочнение может дать значительно улучшенные характеристики продукта, процесс холодной штамповки может улучшить рабочие характеристики металлических деталей и их характеристики.

Для многих OEM-производителей холодная штамповка представляет собой очевидные возможности для снижения затрат по сравнению с традиционными методами производства крупных компонентов.

Преимущества материальных и технологических затрат:

См. Диаграммы ниже, чтобы узнать, сколько вы можете сэкономить, если будете изготовлены с использованием технологии холодной штамповки:

Результат: холодная штамповка металла может снизить стоимость продукции для клиента

Лучшее качество и стабильность: холодное формование / ковка — это чисто механический процесс, при котором из металла формируются сетка или почти чистая форма, но, в отличие от традиционных альтернатив, он выполняется при комнатной температуре без использования дополнительного тепла, что обеспечивает более точные допуски и однородность деталей. чем любой другой метод.

изделий, изготовленных методом холодной ковки:

- Повышенная прочность: холодная штамповка упрочняет материал, повышая его предел текучести, что делает его значительно более прочным, чем можно получить другими методами. Благодаря этим более высоким прочностным характеристикам конструктивная толщина компонентов часто может быть уменьшена, что дает дополнительную экономию на весе, материале и зазоре.

- Повышенный выход для исключительной прочности

- Доступны самые точные допуски

- Улучшение физических свойств за счет улучшения структуры зерен

- Великолепная обработка поверхности без окалины

- Однородность / повторяемость от детали к детали

- Повышенная функциональная надежность

- Уменьшение / исключение обработки и отходов

- Может исключить последующую термообработку

| Общие сведения о материале «Цинк» |

(1) оцинкованный цинк с превосходной стойкостью к атмосферной коррозии, при комнатной температуре на поверхности легко образуется защитная пленка, поэтому цинк широко используется в гальванической промышленности.В основном используется для поверхностного покрытия стали и стальных деталей (например, оцинкованного листа), широко используется в автомобильной, строительной, судостроительной, легкой и других отраслях промышленности. После начала 21-го века, западные страны пытаются обойтись напрямую с кровельным кровельным материалом из цинкового сплава, срок службы до 120-140 лет, а затем переработанный, но срок службы кровельного материала из оцинкованного железа обычно составляет 5 -10 лет . Спустя 21 век горячеоцинкованная сталь значительно выросла.Применяется также оцинковка, но этот метод обычно используется для тонких покрытий и различной отделки поверхности. Покрытия, содержащие цинк, — другой способ; Для объектов, постоянно контактирующих с водой, таких как корабли, мосты и крупные стальные компоненты морских нефтегазовых вышек, только цинк и большие блоки соединений, вы можете быть защищены, но цинковый блок необходимо регулярно менять.