Холодная ковка изделия фото: 60+ лучших изображений доски «Холодная ковка» в 2020 г

Ковка изделий для интерьера: методы, преимущества и недостатки

Для создания уникального оформления в больших квартирах, частных домах помещения часто украшаются металлической мебелью. Кованые изделия придают общему убранству изящество, утонченность, аристократичность, уют. Ковка изделий для интерьера выполняется по древним технологиям, которые раньше использовались кузнецами и промышленными предприятиями.

Виды ковки

Технологический процесс ковки делится на отдельные виды зависимо от разных критериев. Зависимо от механизации труда:

- Штампованная ковка. Технологическая операция, осуществляемая крупными предприятиями. Выполняется с помощью промышленного оборудования.

- Свободная, ручная, художественная. Выполняются ручными инструментами или простыми станками. Готовые изделия не считаются массовыми, изготавливаются на заказ.

Зависимо от способа обработки металла:

- Холодная — металлические пруты, полосы, листы обрабатываются с помощью ручных станков, электроинструментов.

- Горячая — перед началом обработки заготовки раскаляют. Металл становится более податливым.

Изготовление кованых изделий (Фото: Instagram / kovka_ust_labinsk)К процессу горячей ковки нужно подходить ответственно. Рекомендуется заранее изучить специализированную литературу, пообщаться с опытными кузнецами. Работая с разными металлами, нужно учитывать особенности каждого материала.

Подбор кованых изделий под стиль интерьера

Изделия для разных стилей:

- Прованс. Стены, мебель лучше украшать цветочными конструкциями, отдельными ветвями из металла.

- Скандинавский стиль. В геометрии должны отсутствовать сглаженные углы, плавные изгибы. Все декоративные элементы должны быть строгими, состоящими из прямых линий, соединяемых под острыми углами.

- Рококо. Линии должны быть утонченными, постепенно переходить к массивным предметам.

- Восточный стиль. Включает витиеватые переплетающиеся линии, листья, ветви. Не должно быть острых углов, большого количества прямых линий.

- Лофт. В оформлении должна преобладать резкость. Нужно делать больше острых углов, предметов, украшений грубой формы.

Также внимание нужно уделять цветовой гамме. Например, для скандинавского стиля и лофт подойдут темные оттенки, натуральный металлический цвет.

Дизайн в стиле рококо (Фото: Instagram / n_hramcova)Преимущества и недостатки

Положительные стороны кованых изделий:

- Привлекательный вид.

- Прочность, долговечность.

- Отсутствие правил по уходу.

- Применение для оформления разных стилей интерьера.

Недостатки:

- Высокая цена.

- Сложность самостоятельного изготовления кованых декоративных элементов.

Где можно применять кованые изделия?

Ковка и дизайн совместимые понятия. С помощью кованых изделий можно украсить комнату, фасад здания, частный участок, сделать массивное ограждение. Кованые предметы выполняют декоративную и практичную функцию.

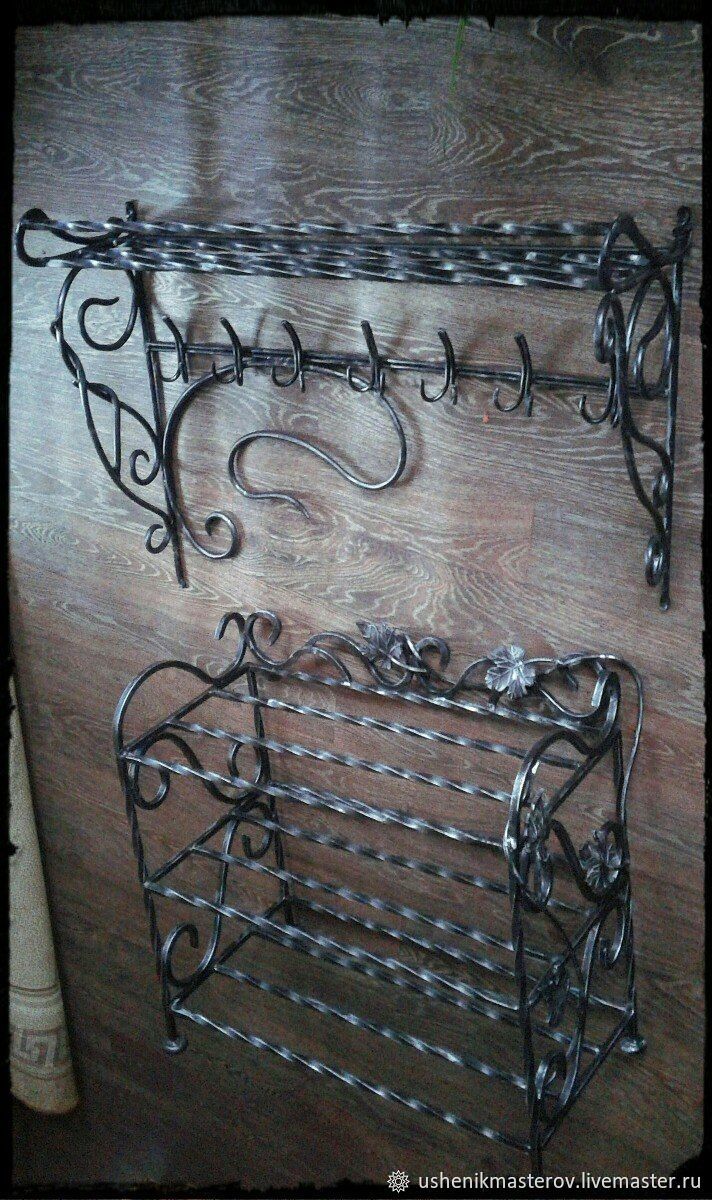

Изделия для внутреннего оформления помещений (Фото: Instagram / superkovka. by)

by)Снаружи здания

Для частных домов и садов можно изготовить:

Кованый фонарь (Фото: Instagram / metallokovka)Кованые предметы, которые будут расположены на улице, должны изготавливаться из сплавов с легирующими добавками, повышающими антикоррозийные свойства, или иметь защитное покрытие от образования ржавчины.

Облицовка мебели

Кованые изделия подойдут для облицовки мебели. Металлические предметы притягивают внимание. Мебель, изготовленная из других материалов, остается обычным фоном. В продаже можно найти кованые:

Кованый стол и стулья (Фото: Instagram / blacksmith_moscow_kovka)Кованые элементы должны дополняться разными материалами — пластиком, деревом, стеклом.

Функциональные предметы

Виды:

- бра, люстры;

- лестничные перила для лестниц внутри или снаружи дома;

- перегородки, ширмы;

- подставки, вешалки;

- рамы для зеркал или картин;

- дверная арматура;

- решетки на окна;

- дверные полотна;

- цветники, каминные решетки.

Декоративные вставки

К подобным элементам относятся декоративные элементы для внутренней и внешней отделки домом — ветви, подсвечники, вазы, настенные панно.

Кованые вазы (Фото: Instagram / nikitademm)Изготовление своими руками

Эксклюзивное кованое украшение можно заказать в кузнечной мастерской, но это дорого. Чтобы сэкономить, можно попробовать сделать декоративный элемент из металла самостоятельно. Для этого нужно выбрать технологию ковки (горячую или холодную). От выбора будет зависеть список расходных материалов, инструментов, оборудования.

Подготовка и составление схемы

Прежде чем начинать изготовление декоративного изделия нужно составить схему. Для этого на листе бумаги необходимо нарисовать отдельные детали будущего изделия, вырезать их по контуру. Далее нужно перенести размеры на металлические заготовки, обрезать их болгаркой.

Инструменты и материалы

Инструменты для ковки выбираются зависимо от метода обработки металла. Для горячей ковки:

Для горячей ковки:

Также понадобится горн. Его можно изготовить самостоятельно из шамотного кирпича. Если горн находится в частной мастерской, его сделать открытым, растапливать коксовым углем.

Инструменты, оборудование для холодной ковки:

- Тиски разного размера.

- Сварочный аппарат.

- Болгарка с дисками.

- Дрель со сверлами по металлу.

- Гнутик — ручной станок для сгибания металлических заготовок под разными углами.

- Объемник — устройство для создания объемных изображений на металлических поверхностях.

- Твистер — аппарат, с помощью которого можно скрутить в одну деталь несколько металлических прутьев.

- Улитка — ручной станок, используемый для создания спиралей, закрученных изделий.

- Волна — устройство для создания узоров из металлических полос, прутьев.

- Гидравлический пресс.

Кувалда (Фото: Instagram / master_expert)Для изготовления декоративных элементов понадобится арматура разного диаметра, металлические листы, полосы.

Изготовление

Холодная ковка — простой способ изготовления декоративных изделий. Метод включает несколько этапов:

- Подготовка металлических заготовок, их обрезка по требуемым размерам с помощью болгарки.

- Придание деталям необходимой формы с помощью ручных станков.

- Соединение отдельных металлических элементов для получения готового изделия. Для этого применяется сварочный аппарат.

Последний этап изготовления предмета с помощью холодной ковки — зачистка сварных швов, покрытие стыков антикоррозийным составом.

Процесс горячей ковки:

- Создание эскиза, подготовка металлических заготовок в термической обработке.

- Нагрев заготовок до определенной температуры.

- Придание заготовке необходимой формы.

- Создание изгибов.

Если нет пирометра, определять температуру разогрева металла можно визуально, следя за изменениями оттенка поверхностей.

Уход за изделиями

Особых правил по уходу за коваными изделиями нет. Достаточно регулярно очищать металлические поверхности от загрязнений сухой или влажной тряпкой. Для изделий, находящихся на улице, антикоррозийное покрытие рекомендуется обновлять каждый месяц, для предметов, находящихся внутри дома, — каждые 3.

Кованые элементы подходят для украшения разных стилей интерьера. Их изготавливают на заказ кузнечные мастерские и крупные предприятия, занимающиеся металлообработкой. Если хочется сэкономить, можно выковать декоративный элемент самостоятельно. Для этого нужно изучить технологию ковки (горячую или холодную), научиться работать с разными видами металлов.

основные процессы, разновидности- Инструкция +Видео

Ковка металла: основные процессы, разновидности. Ковка металла – это способ обработки материала, который выполняют для того, чтобы придать металла необходимый размер и форму. Горячая ковка дает возможность обеспечить производство поковок, которые в будущем будут использованы в производстве или в бытовых целях.

Ковка металла – это способ обработки материала, который выполняют для того, чтобы придать металла необходимый размер и форму. Горячая ковка дает возможность обеспечить производство поковок, которые в будущем будут использованы в производстве или в бытовых целях.

Стоит отметить, что в последние годы стали популярнее кованые изделия, которые используют как ограждения, решетки, ворота и прочее.

Немного истории + интересные факты

Интересно, что одна из наиболее распространенных фамилий во всем мире пошла именно от кузнечного дела. В России это Кузнецов, во Франции Ферран, а в Британии Смит. Это показывает, насколько данное ремесло было и остается распространенным в этом мире.

Принято считать, что основой слова «коварство» является такое глагол, как «ковать». Дело в том, что большинство племен и народов считали, что кузнечное дело – это что-то малопонятное и покрыто страшной тайной. Кузнец (коварь) делал ковы, вязал путы, и со временем слово «коварство» стало синонимом к мудрости, умениям и навыкам.

Спустя какое-то время оно стало синонимом к злобным планам и умыслам. Одновременно стали появляться такие распространенные словосочетания, как «ковать свое счастье» и «ковать судьбу», что носит исключительно позитивный характер.

При масштабной унификации производства и использования таких типов оборудования, как штамповочное, прокатное, использования управления посредством компьютерного обеспечения почти вытеснило кузнечное дело из индустрии, но, тем не менее, оно осталось и сейчас пользуется невероятной популярностью среди дизайнеров, а также специалистов, которые занимаются проектированием интерьера. Современный кузнец умеет делать такую продукцию, которую будут использовать в качестве оград, лестниц, а также в роли архитектурного оформления строений и прочее.

В 21 веке это привело к тому, что проектирование кованых изделий делаю в специальных программах-конструкторах 3D, которые предназначены для разработки деталей разного предназначения. Свободная ковка используется для многих видов металла. При помощи данной операции есть возможность сделать и предметы обихода, а также предметы, которые представляют собой исключительно художественную ценность.

При помощи данной операции есть возможность сделать и предметы обихода, а также предметы, которые представляют собой исключительно художественную ценность.

К слову, данный способ обработки металла используют и в деле ювелиров. Кстати, самым ковким металлом считается золото, так как оно имеет невероятную пластичность, текучесть, тягучесть и много других свойств, которые дают возможность делать из него невероятно красивые и практически бесценные изделия. Вы можете посмотреть на фото и видео ковки металла, в частности золота. На практике чаще всего используют лишь два типа ковки – холодный и горячий.

Основные способы ковки металла

Свободная ковка может быть выполнена, если металл разогрет до требуемого уровня. Данный способ называют еще горячей ковкой, и еще недавно это был единственный и основной способ изготовления кованых деталей. Но за последние несколько десятков лет способ холодной ковки стал не менее популярен. Он отличается от горячего тем, что его использование дает возможность экономить на площадках производства, нет необходимости поддерживать в рабочем состоянии энергетически затратный кузнечный горн и прочее.

Горячая ковка

Как уже говорилось, проведение горячей ковки возможно, если нагревать металл до температур, когда тот меняет свои характеристики прочности и становится пластичным, что дает возможность относительно легко его обрабатывать при помощи ударного инструмента и других приспособлений. Горячий способ обработки предполагает использовать особые технологии обработки металла, которые дают возможность сделать готовые изделия разнообразнее.

Но кроме преимуществ есть и некоторые недостатки метод. К ним отнесем то, что для нагревания металла требуется наличие горна или муфельной печи. Отметим, что такое оборудование помимо своей цены будет дорого обходиться и в дальнейшем, при использовании, так как потребуется оплачивать его обслуживание и топливо.

Также использование открытого источника огня является далеко небезопасным занятием и требует от мастеров соблюдения мер безопасности в повышенной мере. Кроме того, для выполнения горячей ковки требуется, чтобы у мастера были определенные знания и навыки, чтобы разбираться в температурных параметрах различных видов металла.

Ручная ковка

В перечень оснастки входит такое оборудование:

- Система воздухоотвода.

- Муфельная печь или кузнечный горн.

Наковальня, которая представляет собой металлическую чушку большого размера (и весом до ¼ тонны) может иметь такие технологические приспособления, как калиброванные отверстия или рога. Для изготовления наковальни требуется легированная сталь 45-ого номера. На наковальне можно выполнять ковку металла своими руками и придавать разогретым заготовкам требуемые размеры и формы. Помимо этого, на наковальне можно даже ковать лист.

Холодная ковка

Большую часть работ из холодной ковки выполняют на спроектированном по особым чертежам оборудовании. Можно перечислить определенный список оборудования, которое следует использовать при холодной обработке металла.

Среди оборудования, которое используют для получения изделий способом холодной ковки, назовем следующие:

- Торсионный, с ним можно выполнять кручение прутка вокруг собственной оси.

- Волновой, на нем делают волнообразные детали.

В парке оборудования для холодного способа ковки насчитывается лишь десяток единиц. Некоторые из них могут работать от мускульной системы оператора, а что-то работает от привода. Некоторые мастера делают самостоятельно подобное оборудование, а также создают модификации.

Разновидности кузнечных работ

Ковка металла выполняется при помощи механического или ручного ударного инструмента – это может быть пресс или кувалда, причем пресс может работать от гидравлического, электрического или пневматического привода.

Использование ковки дает возможность повысить механические параметры стали и оптимизирует внутреннюю структуру. Именно по этой причине такие детали, как шатуны, делают с использованием ковки или штамповки. Ковку можно поделить на такие типы – ручная и машинная. Для ручной используют ударные инструменты ручного типа, к примеру, кувалду и молот, а все работы по обработке выполняют непосредственно на наковальне.

Машинная ковка требуется для объемных и тяжелых заготовок, которые после обрабатывают под прессовым оборудованием, а меньшие по размеру и с небольшим весом можно обработать молотом.

Обработка материала изготовления при помощи ударов, в свою очередь, разделяют на обработку в штампах и свободную ковку. Второй вид подразумевает сжатие заготовки между основанием и прессом. Формирование готового изделия происходит благодаря вспомогательным инструментам, применяемым кузнецом. При штамповке металл получает размеры и форму в пределах штампа инструмента.

При штамповке металл получает размеры и форму в пределах штампа инструмента.

Для того, чтобы изготовить отдельные детали, следует для начала сделать отдельный штамп. По сути, штамповка и ковка являются промежуточными операциями в технологии, которые помогают сделать заготовки, а те в будущем будут использовать и дополнительно обрабатывать посредством сварки или фрезеровки.

Типы современного оборудования

Кузнечно-штамповочное оборудование

В промышленном масштабе часто используют много кузнечно-штамповочного оборудования, которое можно классифицировать по таким параметрам:

- Температура обрабатываемой заготовки. Для этого используют ковочные машины, а также оборудование для холодной и горячей штамповки (объемной и плоской).

- По операциям, которые выполняют на оборудовании. Их можно разделить на основное, заготовительное и финишное KШO.

- По типу подачи и удаления готовых изделий с рабочего пространства. На практике же используют оборудование, на котором все описанные операции можно выполнить в ручном, полуавтоматическом и автоматическом режиме.

- По разновидности привода. Штамповочные машины и прессы могут работать от сжатого воздуха, гидравлики и электричества.

- По ключевому параметру, обычно это номинальное усилие, которое создается при помощи пресса, или же рабочий момент.

Индукционные нагреватели

Перед проведением горячей обработки (горячей ковки металла) заготовки следует разогреть до определенного уровня температуры. Для этой задачи используют различные типы нагревательного оборудования, причем в этот список входят индукционные нагреватели. В них заготовка предварительно прогревается перед штамповкой, ковкой, гибкой и прочими операциями.

Обратите внимание, что данная форма прогревание имеет ряд преимуществ перед остальными способа нагрева, к примеру, перед электрическим или газовым.

В частности, отмечают:

- Использование индукционного типа нагревателей дает возможность снижать затраты на энергию и это важно, особенно при постоянном возрастании тарифов также это дает возможность сделать изделие дешевле, благодаря чему продажи возрастут.

- Использование нагревателей дает возможность повысить производительность труда, так как индукционное нагревание дает возможность уменьшить время, которое затрачивается на прогревание детали.

- В автоматических печах благодаря точности установки и расположения заготовки в индукторе точность нагрева повышается.

- Нагревание заготовки в таких печах отличается малым количеством окалины, что положительно сказывается на сроке эксплуатации штампового инструмента.

- Установка индукционного типа оборудования дает возможность освободить место в производственных помещениях.

Заключение

Теперь вы узнаете, что собой представляет процесс ковки, а еще какие есть способы обработки металла. Обязательно ознакомьтесь с видео в статье – это поможет подробнее разобраться в процессе и увидеть наглядно все то, что описано в статье.

Холодная художественная ковка изделий из металла своими руками — инструменты и приспособления

Архитекторы и дизайнеры часто в своей работе используют кованые элементы. Ажурные металлические решетки, закрывающие камины, или красивые балясины на лестнице смотрятся изысканно и благородно.

Если знать, как выполнить ковку, и научиться этому ремеслу, то можно самому создавать оригинальные изделия. Такое занятие подходит для…

Художественная ковка своими руками: особенности и этапы процесса ковки (91 фото + видео)

Архитекторы и дизайнеры часто в своей работе используют кованые элементы. Ажурные металлические решетки, закрывающие камины, или красивые балясины на лестнице смотрятся изысканно и благородно.

Ажурные металлические решетки, закрывающие камины, или красивые балясины на лестнице смотрятся изысканно и благородно.

Если знать, как выполнить ковку, и научиться этому ремеслу, то можно самому создавать оригинальные изделия.

Такое занятие подходит для всех, кому по душе заниматься физической работой и кто готов познакомиться с технологией и особенностями выбора металла.

Ковка представляет собой процесс обработки специальной заготовки. Ее цель — придать металлу требуемые размеры с формой. Различают горячую ковку и холодную.

Мастеру нужно познакомиться с обеими разновидностями, чтобы знать достоинства и недостатки каждой.

При горячем способе металлическую заготовку сильно нагревают. В результате металл становится пластичным. Горячая ковка придает заготовке нужные габариты и желаемую форму. Мастеру доступны разнообразные варианты работ.

У нагрева металлической заготовки имеются и свои минусы.

Прежде всего, необходимо обустроить специальное помещение. Потребуется купить кузнечный горн, для которого придется покупать топливо.

Необходимо соблюдать правила пожарной безопасности, важно, чтобы мастер знал, как работать с огнем.

Имея представление о температурных режимах, используемых в процессе ковки, без труда можно выбрать нужный вид ковки.

Холодная ковка – это трудозатратный процесс. Чтобы добиться от металлической заготовки той формы, которая требуется, ее изгибают, опрессовывают и сваривают. Техника выполнения немного проще по сравнению с горячим способом.

Для мастерской не требуется много места, а для ее обустройства не понадобится приобретать специальный горн, достаточно купить станок для ковки.

Процесс изготовления изделия предполагает работу с заготовками-полуфабрикатами. Если была допущена ошибка, то исправить ее невозможно.

Для ручной ковки подходят металлы, обладающие определенными свойствами. Чем пластичнее металл, тем легче изменить его форму. Однако пластичность неразрывно связана с прочностью.

Чем пластичнее металл, тем легче изменить его форму. Однако пластичность неразрывно связана с прочностью.

Увеличение показателя одной характеристики неизбежно влечет за собой уменьшение другой. Покупая заготовку, мастер должен точно знать, какой у нее состав.

Декоративные элементы ковки мастера делают из меди, стали, дюралюминия или латуни. Кроме того, могут также использоваться сплавы. Информацию о металлах, которые легко поддаются ковке, можно найти в Марочнике Стали и Сплавов.

Инвентарь варьируется в зависимости от способа ковки. Кузнечный горн с наковальней, молоты с клещами понадобятся для горячей ковки.

Для холодного способа нужен инструмент «Гнутик», позволяющий изгибать заготовку под углом, и станок «Улитка» для ковки, который можно сделать своими руками. Последний станок позволяет создавать элементы декора с формой в виде спирали.

Кроме базовых инструментов для холодного способа могут дополнительно использоваться «Фонарик», «Волна», «Твистер», станок для колец и другие.

Современный рынок предлагает промышленные станки, предназначенные для выполнения технологических операций. На фото ковки можно видеть изделие, сделанное на станке «Мастер 2» от компании MAH.

Чтобы заготовка приобрела нужную форму, мастер должен применять в своей работе разные приемы и методы. Понадобится приобрести различные инструменты и овладеть разными технологиями.

Холодный способ ковки не требует от мастера приложения особых усилий. В работе выделяются следующие этапы:

- создание чертежа или выполнение эскиза декоративного элемента;

- закупка заготовок;

- процесс ковки.

Сегодня чертеж можно сделать с помощью компьютерной программы самостоятельно или заказать профессионалам. Проект позволит до начала работы вычислить, сколько нужно приобрести металлических заготовок.

Основные кованые элементы представлены следующими группами:

- Лапки.

Концу металлического прута придается определенная форма.

Концу металлического прута придается определенная форма. - Завитки. Концы прута могут быть загнуты в одну или две стороны.

- Кольца. Элементы декора изготавливаются из прутьев с квадратным или круглым сечением.

- Торсион. Для него характерно винтовое скручивание по оси.

Используются 3 общепринятые технологии: вытяжка, гибка и закручивание.

- Вытяжка позволяет увеличивать длину металлической заготовки, уменьшая значение ее сечения.

- Гибка дает возможность загибать любую часть заготовки под углом.

- Закручивание – технология, при которой заготовку скручивают по оси. Для закручивания используется станок «Твистер».

Все элементы собираются вместе и закрепляются с помощью сварки. Эти операции выполняются на специальном столе. Самодельная ковка холодным способом не требует особых навыков.

youtube.com/embed/YLbEWDXulWw» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Источник: sdelajrukami.ru

Технология холодной ковки своими руками

Любуясь красотой ажурной металлической ограды или восхищаясь невероятным витым узором на перилах железной лестницы, мало кто задумывается о том, что изготовлены они методом холодной ковки. Научится воплощать красоту в металле можно без особых усилий. Для этого достаточно обладать минимальными навыками работы с металлом и иметь специальные станки для холодной ковки.

Что такое холодная ковка? Какие нужны для неё станки? Что можно изготовить на этих станках? Ответы на эти вопросы вы найдёте в нашей статье.

Холодную ковку правильнее будет назвать — механическим сгибанием металлического прута на специализированных станках, для придания ему формы задуманной производителем. Сгибание прутьев в станке, можно производить как в ручную с помощью рычагов, так и с применением электромоторов. Помимо металлического прута, методом холодной ковки можно сгибать трубы небольшого диаметра, узкие железные полосы и арматуру. С применением метода холодной ковки производятся:

Сгибание прутьев в станке, можно производить как в ручную с помощью рычагов, так и с применением электромоторов. Помимо металлического прута, методом холодной ковки можно сгибать трубы небольшого диаметра, узкие железные полосы и арматуру. С применением метода холодной ковки производятся:

- Витые ограды.

- Украшения для жилых сооружений.

- Узорные ворота.

- Ограждения для балконов и лестниц.

- Металлические садовые скамейки.

- Украшения для беседок и фонарей.

- Большое количество вариантов решёток.

Элементы изготовленные методом холодной ковки

Освоив метод холодной ковки, в с лёгкостью сможете начать своё дело по производству изделий из металла. При этом, первоначальные финансовые вложения вам потребуются только на закупку станков, а если вы изготовите станки своими руками, то можно обойтись минимальными затратами.

Станки для холодной ковки

Ниже мы приведём вам инструкции по самостоятельной сборке станков для холодной ковки.

Станок «улитка»

Изготовление станка «улитка», это один из примеров самостоятельного конструирования, при этом давать советы с точным указанием размеров всех деталей не имеет смысла. Вам нужно ориентироваться на своё представление о работе станка, как и что будет гнуться, какое количество витков спирали будет достаточно для качественной работы, какого размера будет рычаг со столешницей. Если вы поймёте суть процесса изготовления станка, то сама сборка не вызовет особых затруднений.

Станок “улитка”Изготовление основных узлов станка

Каркас.

Процесс сгибания железного прута, подвергает станок сильным нагрузкам, поэтому при изготовлении каркаса для «улитки», используется только металлические уголок, швеллер или толстостенная труба. Не делайте каркас из деревянных брусьев, такой стол не выдерживает длительных нагрузок и разрушается.

Столешница.

Столешница для «улитки» делается из металлической плиты вырезанной в форме круга, толщиной не менее 4мм. Из этой же плиты, вырезается вторая столешница, повторяющая форму первой. На второй столешнице будут размещаться сегменты улитки и производится сгибание изделий. В процессе холодной ковки, столешница принимает на себя основную часть нагрузки, поэтому не нужно экономить и делать её из более тонкого листа железа.

Из этой же плиты, вырезается вторая столешница, повторяющая форму первой. На второй столешнице будут размещаться сегменты улитки и производится сгибание изделий. В процессе холодной ковки, столешница принимает на себя основную часть нагрузки, поэтому не нужно экономить и делать её из более тонкого листа железа.

Основной вал и рычаг.

Основной вал размещается по центру между столешницами и крепится к основанию с помощью четырёх прямоугольных треугольников. Изготовить вал можно из толстостенной трубы нужного диаметра.

Рычаг крепится к валу с помощью кольца и вращается вокруг него, дополнительно на рычаг устанавливается ролик для сгибания прутьев на верхней столешнице.

Схема станкаРазметка и монтаж навесных деталей

В зависимости от того желаете ли вы производить только однотипные образцы или вам потребуются более художественные изделия, существует три варианта устройства «улитки».

Вариант №1.

Это самый простой из трёх вариантов, суть его в том, что на столешнице прорисовывается контур спирали.

По своей сути это рисунок будущих изделий которые вы будете производить на станке. После нанесения схемы, достаточно вырезать из толстых полос железа разной ширины, несколько сегментов, повторяющих линию рисунка и приварить их по разметке к столешнице. На такой статичной «улитке» вы сможете производить простейшие изгибы.

Вариант №2.

Второй вариант является самым популярным среди самодельных станков, он подразумевает изготовление разборной улитки из съёмных частей. Вдоль контуров разметки высверливаются отверстия, в которых нарезается резьба. Далее, из картона или фанеры изготавливаются шаблоны для сегментов-упоров и по ним из металла делаются накладки. В завершении, в накладках высверливаются отверстия, которые должны совпасть с посадочными гнёздами на столешнице. Для закрепления сегментов, используются в основном болты, но вы можете сделать и цилиндрические упоры. Данная конструкция «улитки», позволит на одном станке производить спиралевидные заготовки с различными радиусами.

Вариант №3.

В третьем варианте вместо разборных сегментов-упоров, изготавливаются несколько съёмных модулей с разными вариантами улитки, которые меняются по мере необходимости. Модуль делается куска железа на который наварены сегменты повторяющие части спирали.

Модули “улитки”Сборка станка.

- Установите каркас на месте где вы будете иметь свободный доступ к станку со всех сторон.

- Забетонируйте ножки каркаса в полу или закрепите каркас другим доступным способом.

- Приварите к каркасу основную столешницу.

- Установите основной вал приварив его к столешнице и укрепив треугольниками.

- Наденьте на вал вращающийся рычаг.

- Установите верхнею столешницу, приварив её к основному валу.

- Установите на столешницу сегменты улитки.

После сборки проведите пробное сгибание прута.

Что бы более подробнее узнать о сборке станка для холодной ковки «улитка» ознакомьтесь с видеороликом:

youtube.com/embed/FkRE70ZXY78?feature=oembed» frameborder=»0″ gesture=»media» allowfullscreen=»»/>

Станок торсионный

Данный станок предназначен для одноосного продольного скручивания заготовки из прутка поперечной или квадратной формы.

Станок торсионнЧто такое холодная ковка | Ручная холодная ковка металла

Холодная ковка – это изготовление изделий, в процессе которого металл не нагревается. Нужные формы получаются в результате исключительно механической обработки.

Этот вид обработки позволяет полностью автоматизировать работу. Он менее трудоемкий и при этом более экономичный. Технологический процесс состоит из последовательного ряда операций, для выполнения которых используется специальное оборудование и инструменты. При этом для изготовления продукции в качестве основы используется листовой или сортовой металл. Его изгибают или вырезают по подготовленным трафаретам. Это значительно облегчает и ускоряет процесс изготовления больших партий вещей и сокращает время выполнения заказа.

Характеристики изделия, которое получается методом холодной ковки однозначно зависят от надежности и качества оборудования не менее, чем от профессионализма мастеров.

Изготовленные детали соединяются с помощью сварки. Дополнительно для улучшения декоративного эффекта могут использоваться и разнообразные другие технологии: кручение металла или вальцовка.

Что дает холодная ковка

Эта технология позволяет увеличить прочность металла и уменьшает его пластичность. Работа специалиста значительно облегчается и упрощается, требует меньшего мастерства.

Применение холодной ковки обеспечивает аккуратность и красивый вид готовой продукции. Для больших заказов можно создать совершенно идентичные узоры, которые будут выглядеть точными копиями друг друга.

Кроме того, именно с помощью этого метода можно добиться оригинального эффекта старения металла.

Вещи становятся более выносливыми к повреждениям и ударам, что увеличивает их долговечность.

Кроме того, это достаточно экономный способ, при котором изделие получатся дешевле, но вовсе не хуже, чем произведение после горячего способа.

Применение холодной ковки

Благодаря тому, что этот способ позволяет быстро изготавливать довольно большие изделия, он особенно популярен при выполнении заборов, оград, ворот, беседок, разнообразных решеток и перил.

Такие вещи можно смело использовать на улице для декорирования приусадебного участка, сада или фасада дома.

Однако совершенно не исключается и возможность изготовления более изящных изделий для интерьера. Каминные решетки и подставки для цветов, декоративные вазы или табуреты – все это возможно для данной технологии.

Для создания оригинального декора не редко используется покрытие медью или золотое напыление.

виды изделий, декор и изготовление своими руками

Кованые элементы имеют очень большую полярность по всему миру. Различные мастера на протяжении многих веков совершенствовали эту технику, и теперь современные умельцы могут создавать поистине уникальные шедевры, которые могут поразить каждого человека. Изделия, которые изготавливаются при помощи ковки, сочетает в себе долговечность, индивидуальность и красоту, а потому так часто применяются многими хозяевами частных участков или обычных многоэтажек.

Изделия, которые изготавливаются при помощи ковки, сочетает в себе долговечность, индивидуальность и красоту, а потому так часто применяются многими хозяевами частных участков или обычных многоэтажек.

Использование кованых изделий из металла

В современном мире художественная ковка по металлу очень прочно вошла в обиход и используется во многих местах. Такие изделия можно встретить как в частных дворах, так и в некоторых квартирах.

Самые популярные кованые изделия:

- ворота;

- заборы;

- оконные решётки;

- лестницы и ограждения;

- беседки;

- фонари;

- мангалы;

- мебель или предметы интерьера;

- изделия для камина.

Этот список можно продолжать ещё очень долго, ведь современные возможности ковки позволяют создать из металла абсолютно любые формы и предметы, которые могут вписаться практически в любой интерьер квартиры или дома. Чтобы разобраться со всем многообразием кованых изделий, недостаточно просто посмотреть фотографии в интернете.

Имеется очень много красивых вещей, которые выпускаются только в специальных книгах или руководствах, там даются полезные советы о том, где можно применить ковку — на улице города или в своём доме.

Достоинства ковки

Почему люди так любят кованые изделия из металла? Многие металлы подвержены коррозии, а это будет негативно сказываться как на эстетическом виде, так и на эксплуатационных свойствах. Несмотря на это, ковка очень популярна, и даже сегодня, когда используются уже различные искусственные материалы для ворот и заборов, многие люди всё равно используют те металлы, которые могут со временем заржаветь. Необходимо просто изучить положительные стороны этого искусства, чтобы понять ответ на поставленный вопрос.

Достоинства кованого металла:

- красота;

- долговечность;

- защитные функции;

- возможность изготовления индивидуальных размеров;

- работа выполняется вручную;

- кованые изделия применяются в абсолютно любом стиле интерьера;

- может красиво сочетаться с иными материалами.

На самом деле это лишь основные преимущества, о которых только немного было сказано. Перечень можно составлять ещё очень долго, и он будет весьма велик. Если же охарактеризовать преимущества кованого металла в нескольких словах, то получится, что эти изделия является идеальным сочетанием красоты, долговечности и замечательной функциональности.

Немногочисленные недостатки

Безусловно, ковка очень хороша, но и такие изделия обладают некоторыми недостатками. Эти минусы могут быть настолько значимыми, что многие люди будут отказываться от подобного приобретения.

Основные недостатки:

- высокая стоимость;

- подверженность коррозии.

Разумеется, можно отыскать ещё несколько минусов, но они, так или иначе, будут вытекать из уже предоставленных. Высокая стоимость материалов способна отпугивать очень многих людей. Бюджет даже самого простого изделия из художественной ковки, например, забора, получается намного выше, чем из другого, более простого материала. Процесс включает в себя всегда очень сложные элементы художественной ковки, которые очень проблематично изготовить и окрасить. Именно поэтому коррозия появится довольно скоро.

Процесс включает в себя всегда очень сложные элементы художественной ковки, которые очень проблематично изготовить и окрасить. Именно поэтому коррозия появится довольно скоро.

Виды ковки

Если посмотреть на стилистику ковки, то можно понять, что выполняется она практически из любого вида. Это одно из важнейших преимуществ. Можно сделать как простые строгие вещи, так и насыщенные, обладающие весьма сложными и индивидуальными рисунками. А ещё очень легко сделать привязку к разным архитектурным стилям.

С точки зрения технического плана, ковка разделяется на несколько разновидностей:

- Горячая.

- Холодная.

Безусловно, эти разновидности имеют очень много общих черт, а ещё они оба на выходе предоставляют одинаковые изделия, но холодная и горячая ковка имеет ещё и множество различий. В первую очередь речь идёт об индивидуальности и стоимости. Чтобы понять всё вышесказанное, нужно более подробно разобраться с каждым из видов.

Горячий способ

Это классический метод изготовления декоративных изделий. Используют металл, который сначала разогревается до очень высокой температуры, а потом с помощью специальных приспособлений ему придают определённую форму. В современных цехах уже не используют горны на меха, да уже и нигде не встретишь здорового молотобойца.

На смену старым методам пришли электрические двигатели, пневматические молоты, сверлильные и отрезные станки, а также электросварка. Но необходимо отметить, что принцип ручной ковки остался все тем же, что и 200 лет назад. Прелесть и красота результата ковки заключается в том, что мастер способен придать нужную форму и очертание любому металлу.

Холодная ковка

В данном методе единичный ручной труд будет заменяться машинным. При помощи унификации и штамповки разнообразных художественных элементов получается очень красивый конструктор. Если имеется сварочный аппарат и минимальные навыки, то кованые изделия можно изготовить и своими руками. Производители предоставляют очень большие каталоги. В них можно очень легко найти различные эскизы, которые можно исполнить своими руками.

При помощи унификации и штамповки разнообразных художественных элементов получается очень красивый конструктор. Если имеется сварочный аппарат и минимальные навыки, то кованые изделия можно изготовить и своими руками. Производители предоставляют очень большие каталоги. В них можно очень легко найти различные эскизы, которые можно исполнить своими руками.

Плюсы холодной ковки:

- Относительно небольшая стоимость изделий по сравнению с ручной ковкой.

- Доступность материалов.

- Возможность получить разные рисунки и скрепить художественные элементы между собой.

- Можно изготавливать материалы своими руками.

Минусы:

- Ограниченность рисунков.

- Стандартизация элементов.

Изучив минусы и плюсы, можно понять, что холодная ковка является хорошей альтернативой ручной, особенно если не хочется тратить слишком много денег на продукт.

Борьба с коррозией

Если забыть про стоимость изделий, то вторым недостатком любой ковки является коррозия. Любой металл следует очень грамотно готовить к покраске. Самым лучшим вариантом будет очистка изделия от ржавчины и окалины с помощью пескоструйного аппарата. В результате получится хорошая поверхность, которая идеально будет подходить под покраску. Минусом такой обработки является её стоимость. Но высокая цена будет оправдывать качество материала.

Любой металл следует очень грамотно готовить к покраске. Самым лучшим вариантом будет очистка изделия от ржавчины и окалины с помощью пескоструйного аппарата. В результате получится хорошая поверхность, которая идеально будет подходить под покраску. Минусом такой обработки является её стоимость. Но высокая цена будет оправдывать качество материала.

Если потратили немалые деньги на обработку с помощью пескоструйного аппарата, то не следует экономить и на краске. Самым хорошим вариантом станет обработка при помощи цинксодержащего состава. На современном рынке есть большое количество вариантов таких грунтовок. Они между собой отличаться будут содержанием цинка в сухом остатке, а также требованиями к растворителю.

Независимо от выбора марки грунтовка она сможет обеспечить хорошую и долговременную защиту материала от коррозии. Отличительными чертами этого покрытия является способность проникнуть в верхний слой металла, а потому произойдёт защита от попадания влаги.

Использование краски

Для любого изделия необходимо сначала использовать грунтовку. Если проигнорировать этот факт, то даже самая дорогая краска очень скоро утратит все свои полезные свойства. Грунтовка по металлу обладает хорошей адгезией и даёт замечательную степень проникновения для краски. А ещё там имеются антикоррозийные присадки, которые смогут повысить сопротивляемость к коррозии.

Покупка самого дешёвого варианта краски и грунтовки — не самый разумный шаг, ведь эффект будет довольно недолгим. Всё дело в том, что дешёвые краски обладают и некоторыми отрицательными свойствами. Они будут быстро выцветать и не смогут обеспечить долгую защиту покрытия.

А хорошим вариантом будет использование красок, на обложках которых написано «два в одном» или «три в одном». Это подразумевает, что их использовать можно даже без грунтовки. Такие смеси уже содержат в себе грунт, а также преобразователь ржавчины и непосредственно саму краску.

Краску необходимо наносить в несколько слоёв. Если финансы позволяют, то лучше использовать промышленные разновидности. Очень хорошие марки выпускаются под названием Tikkurila. Эти краски довольно дорогие, но обладают очень значительными преимуществами перед другими. Они смогут обеспечить высокую надёжность покрытия, а также значительным преимуществом является то, что они очень быстро сохнут.

Кованые изделия своими руками

Если говорить о горячей ковке, то для того чтобы собственноручно изготовить различные художественные вещи, необходимо обладать большим опытом и умением. А ещё понадобится специальное оборудование, без которого очень сложно будет выполнять все работы. Но если использовать холодную ковку, то вполне можно изготовить достойные изделия своими руками.

Для этого нужны:

- Сварные навыки.

- Просторное помещение, которое оборудовано сварочным столом. Разумеется, можно обойтись и без такого места, и просто собрать всё на полу.

Но при таком варианте вряд ли можно получить что-то красивое и стоящее.

Но при таком варианте вряд ли можно получить что-то красивое и стоящее. - Необходимые элементы декора.

- Эскизы. За основу можно взять изделия, которые размещают в интернете.

- Инструменты, такие как сварка, рулетка, болгарка.

Техника безопасности при самостоятельном изготовлении

Если решили самостоятельно изготовить забор или любое другое изделие, то необходимо придерживаться элементарных основ техники безопасности.

- Если применяете холодную ковку, то не обойтись без применения сварочного аппарата, а с ним нужно работать очень аккуратно. Для начала следует очистить помещение от любых загорающихся материалов, поскольку можно с помощью искр спровоцировать пожар. А также нельзя забывать о том, что под рукой всегда должно находиться в ведро с водой или огнетушитель, с помощью которых можно потушить возгорание предметов.

- При сварке всегда используйте специальную маску, которая имеет защитное стекло.

Этот простой способ поможет избежать ожогов глаз. Если всё же поймали так называемые «зайчики», то ночью во время сна могут возникнуть проблемы. Глаза сильно станут болеть, и вы практически ничего не будете видеть. К этому случаю необходимо заранее подготовиться и положить около кровати раствор из заварки и воды, а также под рукой должна быть ватка или марля. В случае возникновения вышеописанных симптомов смочите марлю в растворе и прикладывайте на воспалённые глаза. Придётся некоторое время помучиться, но примерно через полчаса или час болезненные симптомы уйдут. А также некоторые люди используют сырой картофель, который разрезается на две части и прикладывается к глазам.

Этот простой способ поможет избежать ожогов глаз. Если всё же поймали так называемые «зайчики», то ночью во время сна могут возникнуть проблемы. Глаза сильно станут болеть, и вы практически ничего не будете видеть. К этому случаю необходимо заранее подготовиться и положить около кровати раствор из заварки и воды, а также под рукой должна быть ватка или марля. В случае возникновения вышеописанных симптомов смочите марлю в растворе и прикладывайте на воспалённые глаза. Придётся некоторое время помучиться, но примерно через полчаса или час болезненные симптомы уйдут. А также некоторые люди используют сырой картофель, который разрезается на две части и прикладывается к глазам. - При работе с болгаркой всегда нужно осматривать инструмент перед началом взаимодействия с металлом. Диски не должны быть со сколами, все элементы устройства должны быть надёжно закреплёнными.

- Используйте защитные очки при работе.

- Рабочее помещение должно быть очищено от посторонних предметов, поскольку о них можно очень легко споткнуться и нанести себе серьёзную травму.

- После сварки все элементы будут очень горячие, а потому следует приобрести специальные брезентовые перчатки, которые помогут избежать ожога рук.

Всё может показаться очень сложным, но на самом деле процесс сборки кованого изделия из уже готовых материалов может оказаться не таким уж и проблематичным. Разумеется, с горячей ковкой всё это не сравнится, но результат получается очень неплохим.

А если учитывать то, что изделие будет изготовлено собственноручно, то, во-первых, можно сэкономить очень большую сумму, а во-вторых, гордиться тем, что такая красивая работа получилась самостоятельно. Двойная гордость придёт из-за того, что все соседи и друзья будут знать: такие ворота были изготовлены собственными руками, а потому стоит задуматься о самостоятельном освоении такого вида деятельности, как ковка, а не тратить большие деньги на приобретение уже готового продукта.

Ковать можно что угодно, если иметь нужный трафарет и навыки — узоры, животных, фигурные элементы, фигурки, подставку для светильника. Большие фигуры или красиво выполненная в домашних условиях калитка будет очень величественно смотреться на частном участке или даче. Кузнечная деятельность, безусловно, сложна, но только представьте, как красиво будет смотреться приветствие на калитке, выполненное вручную из металла. Такие детали всегда запоминаются людьми надолго. Художественная ковка своими руками — это стильно, дешёво и красиво.

Станки для холодной ковки своими руками

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Содержание статьи

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

В нашем материале поговорим о ручных станках для холодной ковки.

Какие же устройства используют:

- Торсионные. С их помощью четырехгранные прутки или полосы металла скручивают в продольном направлении. Получается витые столбики, которые называют еще торсионами.

Так выглядит торсион и одноименный станок

- Фонарик. На этом устройстве тоже скручивают пруток в продольном направлении, только еще дополнительно изгибают его и в поперечном направлении. Получается нечто похожее на фонарик. Отсюда и название устройства.

Так делают «фонарик»

- Твистеры или улитки. Формируют плоские завитки разного диаметра.

Приспособление для холодной ковки улитка — для формирования завитков

- Гибочные станки или гнутики. Позволяют изогнуть прутки или арматуру под требуемым углом в любом месте.

Для изгиба в любом месте и на любой угол — гнутики (гибочные станки)

- Волна. По сути это тоже гнутик, но более сложной конструкции — он позволяет менять направление изгиба, получая волнообразные детали.

Станок «Волна» — для формирования соответствующего рельефа

- Приспособления для обработки концов деталей — инерционно-штамповочные станки или другие самодельные устройства.

Станки для оформления концов прутков. В данном случае — гусиная лапка

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Самодельные «Улитки»

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Один из самодельных станков для холодной ковки

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Чертеж станка для холодной ковки «Улитка»

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Вариант крепления рычага

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилением

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улитки

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для прутка

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

- Подшипниковый узел

- Фиксатор для заготовки

- Так выглядит конструкция в целом

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Еще более простой станок для изготовления торсионов методом холодной ковки в следующем видео.

Видео про самодельные приспособления и станки для холодной ковки

Продукция холодной штамповки

Компания Товары Оборудование, инженерия и лаборатория Литература и паспорта безопасности КарьераКорпоративный

Видение / Миссия / История Организационная структура Персонал Лаборатории Производственное оборудование Регионы Принадлежности Свяжитесь с намиУстойчивое развитие и качество

Общее ценностное предложение Инновации Приверженность качеству Приверженность окружающей среде Среда безопасности здоровьяГлобальный

Глобальные объекты Программы глобальных и национальных счетовНовости и события

Архив пресс-релизовПо отрасли

Аэрокосмическая промышленность Алюминиевая отделка Архитектурный алюминий Прибор Автомобильная промышленность Керамика и твердые, хрупкие материалы Химическая и нефтехимическая промышленность Катушка Холодное формование Еда и напитки Стекло Тяжелая техника: сельскохозяйственная и внедорожная HVAC Дом, уход за собой и косметика Притирка и полировка, Промышленное Светоизлучающие диоды (LED) и материалы с широкой запрещенной зоной Механический цех и производство металлов Магнитные головки, Записываемые носители / HDD Металлическая отделка Военная оборона Оптические и электрооптические компоненты Фармацевтика / нутрицевтики Переработка пластмасс Гальванические технологии Целлюлозно-бумажная промышленность Полупроводники Солнечные компоненты Инструмент Die & Mold Транспорт и обслуживание флотаПо заявке

Кислотное травление Активаторы фосфата цинка Предварительная обработка алюминия Анодирование Чистящие добавки Очистители, в процессе Очистители, Обслуживание Очистители, точность Очистители, предварительная обработка Очистители и дезинфицирующие средства Покрытия, процесс фосфата железа Покрытия, процесс фосфата марганца Покрытия, тонкопленочный процесс Покрытия, процесс фосфата цинка Холодное формование Охлаждающие жидкостиФормовочные машины Netshape

Формовочные машины с лучшей формой сетки с 6 матрицами диаметром проволоки от 6 до 33 мм.

Для производства специальных деталей Net Shape Sacma представляет новую серию своих прогрессивных жаток с 6 матрицами, вдохновленных концепцией S-Forging . Новая сенсорная панель SC-Matic облегчает настройку инструмента, беря под контроль процесс посредством наблюдения и управления машиной. Sacma может гарантировать качество произведенных деталей, используя новый LoadMatic , отслеживая нагрузки и приводя в действие разгрузочное устройство в течение n.c. детали с передаточными пальцами или заслонкой перед конвейером готовых деталей.

Система передачи Sacma Transfer System с ее 7 стратегиями передачи укрепляет свои позиции передового опыта благодаря своей способности обрабатывать более широкий спектр деталей, от самых коротких до очень длинных, с максимальной производственной скоростью. Внедрение запатентованного пакета поддержки переноса расширяет возможности переноса на более сложные конические и ступенчатые детали.Кулачки Desmodrive с синхронизацией по времени позволяют перемещать самые сложные детали, регулируя время вылета передаточной стойки после каждой операции ковки.

С концепцией S-Forging Sacma предлагает революционный механизм подачи проволоки: систему S-Feed. Эта уникальная запатентованная система позволяет подавать жатку самым точным и простым способом, доступным сегодня. Запатентованная система S-Feed System с помощью одного или двух серводвигателей в зависимости от размера машины позволяет задействовать проволоку, когда машина остановлена, а также автоматически тянуть проволоку назад без каких-либо ручных операций.

С этим новым устройством оператору нужно только настроить длину заготовки на SC-Matic Touch Screen Panel Control , и машина позаботится о чрезмерной или меньшей подаче проволоки. Еще одним стратегическим моментом является возможность использования S-Feed в альтернативном режиме выдувания для снижения нагрузки на машину.

Sacma S-Forging — это результат концентрации лучших технологий, применяемых для холодной и горячей формовки, для создания наиболее точных и надежных доступных станков.

Прямая штамповка, закрытая штамповка

CFS Machinery CO., LTD , основанная в 2001 году, является ведущим профессиональным производителем и экспортером ковочных штамповок с закрытым штампом, расположенным в Нинбо, Китай. Наша компания по штамповке специализируется на производстве всех видов поковок из стали, поковок из алюминия и меди, используемых для горнодобывающей техники, строительной техники, автомобильных компонентов, нефтегазовой промышленности и т.д. .05кг-100кг.

На нашем заводе по штамповке работает всего 250 сотрудников, из них 218 рабочих, 6 инженеров, 8 контролеров качества, 10 продавцов и 8 административных сотрудников. У нас есть современное производственное и испытательное оборудование. Наше производственное оборудование состоит из формовочного, кузнечного и обрабатывающего оборудования. Кроме того, у нас также есть собственный цех термообработки, включая нормализацию, закалку, отпуск и закалку и т. Д. Благодаря усердному труду всего персонала мы смогли достичь годового производства 10 000 т штамповок.

В настоящее время все наши штампованные штампованные изделия в основном экспортируются компаниям из Америки, Великобритании, Канады, Австралии и т. Д. Наш передовой процесс штамповки методом штамповки, полное производственное и испытательное оборудование и опытная техническая команда помогают CFS Forge поставлять квалифицированные штампованные штампованные изделия. продукты и хорошее обслуживание. В настоящее время мы получили сертификаты TS16949, API и ISO9001: 2008, многие клиенты обращаются к нашей компании для производства поковок, таких как автозапчасти, фитинги для нефтепромысловых трубопроводов, буровые коронки для фундамента и т. Д.

Сегодня компания CFS продолжает расширять масштабы своей компании, создавая поставщика ковочных штамповок мирового класса. Сейчас мы также разрабатываем роботов в качестве рабочей силы, чтобы сократить затраты на рабочую силу и повысить эффективность производства.

Система крепления рельсов — это способ крепления рельсов к шпалам или шпалам. Он должен быть надежным в соединении, простым по конструкции, легко разбираемым, а также обладать свойствами эластичности, гашения вибрации и изоляции.Различные типы шпал имеют разную систему крепления рельсов для использования с балластными и безбалластными путями. Железнодорожная система крепления деревянных спален включает собачьи шипы и пластину для стяжки. Система крепления рельсов для бетонных шпал, как правило, является рельсовой зажимной и балдовой. Наиболее часто используемые типы — это эластичные зажимы с зажимом SKL, зажим, e-clip, зажим Nabla или KPO и т. Д. Обычно система крепления рельсов состоит из винтовых шипов, рельсовых болтов и гаек, плоских шайб, рельсовых зажимов, измерительного блока, и резиновые прокладки для рельсов.

В железнодорожной системе крепления зажим для рельсов является одним из компонентов, обеспечивающих крепление рельсов к земле. Зажимы рельса синхронно совершают движения рельса благодаря вулканизированному синтетическому эластомеру, который прочно закрепляется на участке, контактирующем с рельсом.

Рельсовый зажим, также известный как железнодорожный зажим, железнодорожный зажим, иногда называемый рельсовым зажимом или фиксирующим зажимом рельса, представляет собой своего рода устройство, которое зажимается на рельсах, чтобы предотвратить движение поезда или прохождение данной точки на землю (например, на платформах или на короткие гусеницы), чтобы избежать рисков или опасностей.Такие рельсовые зажимы всегда являются болтовыми, самоблокирующимися, регулируемыми с точным допуском и высокой прочностью зажима.Drop Forging улучшает зернистую структуру рельсовых зажимов и развивает оптимальный поток зерна, который придает желаемые свойства направленности, такие как прочность на разрыв, пластичность, ударная вязкость, вязкость разрушения и усталостная прочность. Кроме того, кованые рельсовые зажимы не имеют внутренних пустот и пористости. Весь процесс ковки обеспечивает очень постоянную однородность материала, что приводит к однородным механическим свойствам и равномерному, предсказуемому отклику на термообработку.

Алюминиевая поковка — распространенный тип, который легко доступен благодаря легкому весу и хорошей прочности. Они доступны во всех формах и размерах. Алюминиевая ковка не только проста, но и быстрее устанавливается. Чистая продукция также легкая по весу и, следовательно, ее легче носить с собой или транспортировать по сравнению с аналогами конкурентов. Прочность продукции посредством ковки алюминия также может контролироваться по желанию производителя.Они могут быть тонкими или сильными в зависимости от необходимости или конечного использования. Кованые алюминиевые компоненты имеют прямое отношение прочности к весу, поэтому производитель знает, сколько ковки потребуется для достижения желаемой производительности. Самое лучшее в них то, что они служат очень долго, поскольку они не подвержены ржавчине и обладают высокой устойчивостью к изменениям окружающей среды, химическим веществам и токсичным материалам.

Кованые алюминиевые компоненты обладают множеством свойств, что делает их фаворитом среди компаний, производящих ковку алюминия.По сравнению с другими металлами, алюминий без особых усилий проводит тепло, чего другие металлы не смогли бы сделать при той же цене. Это дает пользователям возможность высказывать свое мнение об этом. Что касается энергопотребления, то опять же, кованые алюминиевые компоненты отдают предпочтение по сравнению с другими металлами, поскольку они очень хорошо проводят электричество и более эффективны.

Счетчик воды — это устройство, измеряющее объем воды, подаваемой на объект.Некоторые водомеры измеряют воду в галлонах, а другие — в кубических футах. Латунные фитинги счетчика воды обычно используются для подключения к установке счетчика воды, но также могут использоваться для подключения сетевых элементов или других аксессуаров, снабженных резьбовым соединением.

Обычно такие фитинги для счетчиков воды конструируются и производятся методом горячей штамповки и механической обработки латуни. По чертежам или образцам, предоставленным нашим заказчиком, CFS Forge может выковать и обработать латунные фитинги для водомеров различных размеров.Процесс горячей штамповки латуни дает много преимуществ по сравнению с традиционными методами литья. Любой запрос на латунные кованые и обработанные фитинги счетчика воды, пожалуйста, свяжитесь с нами!

Обычный процесс прямой ковки немного изменился с годами, когда кузнецы забивали горячий металл по наковальне или чему-то подобному, чтобы сформировать из металла требуемый предмет. Но капельная ковка в целом практически не изменилась.Капельная ковка по-прежнему осуществляется с использованием той же базовой философии, то есть придания формы нагретому металлу. И хотя люди по-прежнему куют металл вручную, и не вся ковка выполняется из нагретого металла, процесс ковки в форме капли становится все более механизированным по мере развития новых технологий.Существует множество способов ковки металлов, и каждый из них имеет свои особенности; Один очень хорошо названный метод ковки металла называется ковкой методом капельной ковки. Поковки с падением выполняются, когда человек вставляет лист металла в пресс.Этот лист помещается поверх матрицы, форма которой зависит от того, что было заказано или что компания решила произвести в этот день. Как только металл надежно закреплен в машине, молоток опускается или, скорее, падает вниз и заставляет лист металла принимать форму штампа. Сам молот называется силовым или ударным молотком — отсюда и название — ковка — и обычно их нужно всего лишь один раз уронить на металл, чтобы получить нужные характеристики.

Говоря о штамповке по выплавляемым моделям, людей всегда впечатляет более высокое качество, чем у литья по выплавляемым моделям.Детали, созданные методом капельной ковки, являются прочными, прочными и имеют мелкую форму, которые используются в широком диапазоне применений, наиболее широко в автомобильной, лесной, нефтяной и т. Д. Сталь, алюминий и медь являются наиболее распространенными металлами в промышленности. получить привлекательность и силу благодаря процессу ковки. Очевидно, китайские производители ковки, такие как CFS Forge, делают металл более прочным, чем исходное сырье. И это также придает металлам высокий уровень прочности.Drop Forging также измельчает металл, что продлевает его срок службы и сохраняет непрерывность в течение всего срока службы.В большинстве отраслей для конкретного применения требуется металл определенной формы. Получить такую форму без ковки невозможно. Таким образом, капельная ковка также полезна для придания металлам различной формы и превращения их в разные конечные продукты. Эти металлы правильной формы затем используются для самых разных целей.

При проектировании кованой детали обычно следует учитывать алюминий и латунь.То же самое между кованым алюминием и кованной латунью заключается в том, что все они сделаны методом штамповки, что позволяет создавать металлические детали с большой прочностью, жесткими допусками и хорошей обработкой поверхности. Между тем между этими двумя типами ковочных материалов существуют различия. Прежде чем принять решение, важно понять, чем отличается кованый алюминий от кованой латуни.Хотя процесс ковки алюминия и латунных сплавов почти одинаков, между кованым алюминием и кованой латунью все же существуют большие различия.Как профессиональная компания, занимающаяся штамповкой, мы можем производить как кованые алюминиевые детали, так и кованые латунные детали.

Благодаря высокому качеству штампованных штамповок система контроля качества и технологическая дисциплина на заводе штамповки являются относительно строгими, а средства контроля качества также относительно полными. Контроль качества в основном отражается в трех ссылках. Во-первых, сырье повторно проверяется на соответствие его химического состава и физических свойств техническим требованиям.Во-вторых, строго контролировать производственный процесс на предмет соответствия требованиям качества. В-третьих, проверьте и примите готовую штамповку в соответствии со стандартом качества.Дисциплина производственного процесса штампованных штамповок должна быть строгой, особенно для деталей из кованой стали. После того как правила процесса определены, они должны строго выполняться и не могут быть изменены без утверждения. Это еще один аспект контроля качества в мастерской. Ввиду вышеперечисленных требований на заводе по штамповке имеется много инспекторов.В зависимости от состава и характера цеха инспекторы должны составлять примерно 5% от общего числа сотрудников цеха.

Кованая сталь — это не что иное, как процесс ковки, при котором стальным заготовкам придают различную форму в соответствии с чертежами конечной продукции. Существует несколько способов формирования компонента путем ковки. Наиболее часто используемый металл для автомобильных компонентов — это сталь.Для всех таких изделий стальные заготовки разрезаются на необходимую длину и вес, нагреваются в печи промежуточной частоты, а затем выковываются в желаемую форму с помощью штампов на ковочном прессе. Затем деталь направляется на другой пресс для удаления обрезков под обрезными штампами и, наконец, отправляется на линию механической обработки для доводки до конечного продукта. Кованая сталь

позволяет создавать автомобильные детали более крепкие, чем аналогичные типы, отлитые или обработанные. Стальная поковка обычно используется в автомобилестроении из-за ее прочности, доступности и высокого качества.Ковка стали обеспечивает непревзойденную устойчивость при производстве автомобильных запчастей, которые просто не выходят из строя. У автомобильных деталей из кованой стали есть несколько преимуществ:

- Путем ковки методом капельной ковки можно создавать автомобильные детали из кованой стали с жесткими допусками, при этом требуется меньше обработки или совсем не требуется, что может помочь снизить затраты.

- По сравнению с литьем или механической обработкой автомобильные детали из кованой стали не имеют таких дефектов, как газовые пустоты, карманы или дефекты охлаждения, которые могут привести к разрушению нагрузки.

- Под высоким давлением ковочных штампов улучшается внутренняя кристаллическая структура, что значительно повышает прочность автомобильных деталей и, таким образом, продлевает срок службы.

- Обычно пара штамповочных штампов может выковать от 20 000 до 30 000 автомобильных деталей, эта емкость может выдерживать большие объемы заказов. Более того, стоимость штампов взимается только один раз в CFS Forge, больше не будет взиматься за дополнительные заказы.

Алюминий типа 6061 относится к алюминиевым сплавам 6ххх, в которых магний и кремний являются основными легирующими элементами.Вторая цифра указывает на степень контроля примесей основного алюминия. Когда эта вторая цифра равна «0», это означает, что основная часть сплава представляет собой технический алюминий, содержащий существующие уровни примесей, и не требуется особого внимания для ужесточения контроля. Третья и четвертая цифры — это просто обозначения для отдельных сплавов (обратите внимание, что это не относится к алюминиевым сплавам 1xxx). Номинальный состав алюминия типа 6061: 97,9% Al, 0,6% Si, 1,0% Mg, 0,2% Cr и 0,28% Cu. Плотность алюминиевого сплава 6061 составляет 2.7 г / см3 (0,0975 фунта / дюйм3). Алюминиевый сплав 6061 поддается термической обработке, легко поддается ковке и механической обработке, а также обладает хорошей устойчивостью к коррозии.

6061 Алюминиевый сплав обычно выковывается производителями методом штамповки на гидравлических прессах из-за их высокой чувствительности к скорости деформации. Использование молотков и механических прессов — скорее исключение, чем правило. Скорость плунжера, как правило, низкая, обычно 1 дюйм / секунду или меньше. Горячие штампы, в том числе изотермические, являются обычным явлением. В большинстве случаев температура инструмента находится в пределах 250 ° F от температуры детали.Для поковок чистой формы / прецизионных поковок обычно используются изотермические инструменты и низкие скорости деформации.

Алюминиевые сплавы из-за их низкой плотности всегда можно использовать для изготовления легких металлических деталей. Обычно алюминиевые сплавы делятся на литейные и кованые, и они лучше всего подходят для различных применений. Кованые алюминиевые сплавы, такие как сплав 6061, широко используются в процессе штамповки для создания заданных форм и размеров.Во время процесса заготовка нагревается в индукционной печи и выковывается в закрытой штамповочной штамповке.

Среди всех кованых алюминиевых сплавов 6061 — одна из наиболее часто используемых марок алюминия в мире. Будь то горячая или холодная штамповка, 6061 — это выбор для широкого спектра применений, включая автомобилестроение, мотоцикл, аэрокосмическую промышленность и т. Д. Итак, что же делает 6061 таким универсальным? Как и в случае любого сорта, все начинается с состава металла. Его основные легирующие элементы — магний (1.0%) и кремний (0,6%). Это делает его очень устойчивым к коррозии, нагрузкам и растрескиванию. Это также означает, что этот сплав обладает хорошей формуемостью и свариваемостью. Пожалуйста, обратите внимание, что 6061 не является сплавом, который традиционно отливают из-за низкого содержания кремния, влияющего на текучесть при литье.

CFS Company — крупнейшая компания по штамповке в Китае. У нас есть обширный опыт штамповки медных и латунных сплавов. В CFS Forge мы ставим клиента на первое место, и наша миссия — превзойти ваши ожидания. Мы предлагаем бескомпромиссные кованые изделия, и наши команды делают все возможное, чтобы удовлетворить все ваши потребности.Если у вас есть особые пожелания, сообщите нам об этом сегодня! Мы готовы ответить на все ваши вопросы!

Типичные металлы, которые можно ковать методом капельной ковки, включают: стальные сплавы, медные сплавы и алюминиевые сплавы, среди которых алюминиевые сплавы являются самыми легкими. Поэтому алюминиевые поковки постепенно заменяют стальные поковки, особенно в автомобильной и авиакосмической промышленности. Заказчик может сомневаться в том, что в разделе о штамповке алюминиевых сплавов, как о профессиональной компании по штамповке, мы хотели бы познакомить вас более подробно.Прежде всего, необходимо разобраться в характеристиках алюминиевых сплавов. Алюминий — это металл, похожий на сталь, латунь, медь, цинк, свинец или титан. Он может плавиться, литься, коваться и обрабатываться аналогично этим металлам и проводить электрические токи. Алюминий — очень легкий металл с удельным весом 2,7 г / см3, что примерно в три раза меньше стали. Это снижает затраты на производство алюминиевых поковок. Опять же, его использование в транспортных средствах снижает собственный вес и потребление энергии, одновременно увеличивая грузоподъемность.Это также снижает уровень шума и повышает уровень комфорта.

В Интернете вы найдете множество компаний, которые могут предоставить услуги по штамповке. По поводу запросов предложений вы можете связаться с несколькими потенциальными поставщиками ковочных материалов для сравнения. Помимо сравнения цен от этих различных компаний по штамповке, это также процесс, позволяющий вам понять и выбрать лучшую компанию по штамповке.

Drop Forging — это производственный процесс, при котором нагретые круглые стержни сжимаются между верхними и нижними штампами до полного заполнения полости штампов. Детали, изготовленные этим методом, имеют точные размеры, небольшие припуски на обработку или их отсутствие и сложную конструкцию с высокой производительностью. Процесс капельной ковки имеет высокую эффективность производства и низкую трудоемкость, что позволяет изготавливать сложные детали с более высокой прочностью, чем процесс литья. Этот способ производства подходит для массового производства.Однако стоимость ковочных штампов относительно высока и не подходит для штучного или мелкосерийного производства.

Используя процесс ковки методом капельной ковки, металлы (сталь, алюминий или медь) могут улучшить его структуру и механические характеристики. Поковки деформируются горячей обработкой. Из-за деформации и рекристаллизации металла исходные крупные дендриты и столбчатые зерна становятся равноосными, перекристаллизованными с более мелкими зернами и однородным размером, затем исходная сегрегация, рыхлость, поры и шлаковые включения в слитке уплотняются и свариваются, и их структура становится плотнее.Пластичность и механические характеристики металла улучшаются.В целом механические характеристики отливок ниже, чем у поковок из того же сырья. Кроме того, процесс ковки может обеспечить последовательность металлических волокон и сохранить соответствие кованых волокон форме кованых деталей. Более того, металлические линии обтекаемости не повреждены, что обеспечивает отличные механические характеристики и долгий срок службы деталей. Благодаря процессам точной штамповки, холодного замеса и горячего замеса поковки превосходят отливки по своим характеристикам.