Изделия металлопластиковые: Что такое металлопластиковые окна. Полезная информация про пластиковые окна VEKA. О нас. ООО «Системы ВЕКА». Изготовление, установка и продажа пластиковых окон в Москве и области

какие выбрать и в чем отличие? Окна REHAU

При остеклении квартиры или частного дома остро встает вопрос о том, какой именно вид окон стоит выбрать. В продаже представлены изделия из алюминия, пластика, металлопластика и других материалов, и каждая из систем имеет свои положительные и отрицательные стороны.

Профиль REHAU Blitz с металлическим армированием

В этой статье мы постараемся дать вам максимум информации о выборе между пластиковыми и металлопластиковыми окнами и представим полезные рекомендации по покупке конкретного варианта для своего дома.

Пластиковые окна и их особенности

Для изготовления пластиковых окон применяется ПВХ. Материал способен обеспечить высокий уровень защиты от потери тепла и проникновения шума с улицы. Они универсальны по той причине, что установить их можно в частных домах, квартирах и офисных зданиях.

Покупатели выбирают пластиковые окна, ориентируясь на прочность, долговечность и упомянутые выше достоинства.

Металлопластиковые окна и их особенности

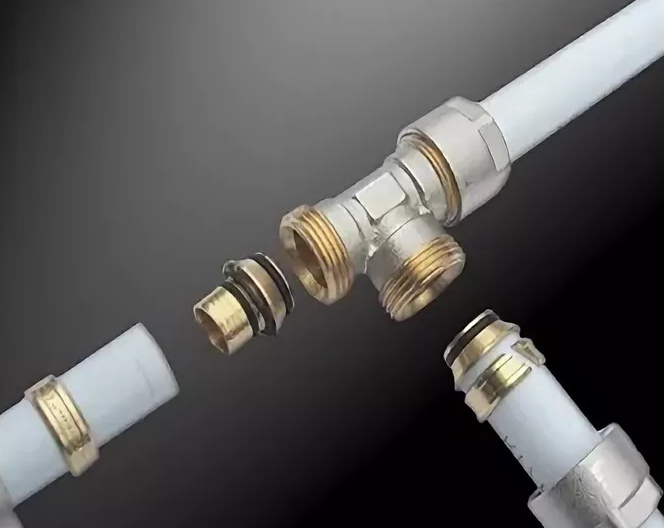

Армирующий каркас — главная отличительная особенность металлопластиковых окон. Он производится из металла и встраивается в профиль — со стороны конструкция практически не отличима от ПВХ-остекления.

Металлический профиль отличается максимальным уровнем безопасности, так как создается из оцинкованной стали, защищенной от коррозии. Окна прочнее и служат дольше, но при этом возрастает и их вес, а следовательно и нагрузка на фасад здания.

Сравнительный анализ

В таблице ниже подробно рассмотрено, чем отличаются металлопластиковые окна от пластиковых.

| Критерий оценки | Пластиковые окна | Металлопластиковые окна |

| Область применения | Пластиковые окна универсальны — использовать их можно для остекления офисных зданий, жилых помещений, квартир, частных домов | Металлопластиковые окна подходят для использования в остеклении жилых помещений, офисных зданий и производственных строений. Главное отличие — возможность использования в зданиях с экстремальными условиями, к примеру, на верхних этажах высотных строений Главное отличие — возможность использования в зданиях с экстремальными условиями, к примеру, на верхних этажах высотных строений |

| Срок использования | Пластиковые окна прослужат от 20 до 30 лет, в зависимости от типа профиля и производителя | Металлопластиковые окна рассчитаны более чем на 50 лет |

| Форма | Традиционный вариант — прямоугольник. Нестандартная форма также возможна при условии, что угол между рамами не менее 30° | Армирующий профиль позволяет реализовать различные альтернативные формы окон — от стрельчатых до круглых |

| Цена | Окна среднего ценового сегмента | Цена выше, чем у пластиковых окон |

Для простоты принятия решения можно сформулировать ряд рекомендаций по выбору окон:

- Если перед вами стоит задача установить пластиковые окна в проеме, испытывающем сильную ветровую нагрузку, лучше сделать выбор в пользу металлопластиковых окон.

- Тем покупателям, которые стеснены в средствах, лучшим вариантом станет покупка пластиковых окон, так как они стоят меньше.

- Если вы хотите реализовать в своем доме нестандартный вариант остекления, обратите внимание на металлопластиковые окна — существует гораздо больше разновидностей фигурных окон такого типа.

- Если вы хотите сделать ставку на долговечность конструкции, что особенно актуально в сфере частного строительства, окна на металлическом каркасе — решение, которое уверенно прослужит свои полвека.

- Для остекления помещений в старых многоэтажных зданиях высокая нагрузка на фасад нежелательна, а в некоторых случаях и вовсе недопустима — выбор однозначно за ПВХ-системами.

Бесплатный выезд замерщика окончательно развеет ваши сомнения: специалист оценит состояние здания, даст компетентную рекомендацию по выбору оптимального решения и профиля и рассчитает стоимость окна.

Металлопластиковые изделия. Пластиковые окна и двери ПВХ.

Компания «Горница» прочно заниамет свою нишу на рынке производства современных металлопластиковых окон высокого качества. Наш успех обеспечивается основными факторами:

- высокотехнологичное специализированное оборудование и использование прогрессивных технологий производства;

- профессионализм команды наших сотрудников;

- применение качественного сырья, материала, комплектующих и деталей, проверенных нами лично;

- собственное производство профиля Elex и подоконников;

- проверка каждого изделия отделом технического контроля;

- честная гарантия 5 лет.

Сегодня мы предлагаем клиентам широкий ассортимент продукции по низким ценам и с гарантией качества.

Продукция — металлопластиковые изделия

Металлопластиковые окна и двери

При изготовлении металлопластиковых окон и дверей используются только качественный и долговечный профиль Elex. Наши окна имеют низкую теплопроводность и герметичны, просты в уходе, надежны и долговечны, имеют высокую шумопоглощаемость и экологически безопасны. Ассортимент компании дополняют балконные, офисные, межкомнатные и входные металлопластиковые двери.

Ассортимент компании дополняют балконные, офисные, межкомнатные и входные металлопластиковые двери.

Кроме стандартных окон компания «Горница» прелагает заказать окна разных форм и конструкций. Мы предоставляем заказчикам возможность самостоятельно выбирать вид стеклопакетов, тип открывания окон или дверей, вид створок и цвет профиля. Наши окна и двери подойдут к любому интерьеру и фасаду!

Остекление балконов и лоджий

Компания «Горница» устанавливает теплоое металлопластиковое остекление балконов и лоджий. Если в Ваших планах – создать теплую и уютную комнату, стоит установить именно пластиковые окна, лучше с энергосберегающими стеклопакетами.

Входные группы и фасады

Конструкции, обеспечивающие вход в здание — это входная группа. Она должна иметь надежную защиту и высокую прочность от взлома, при этом, должна красиво выглядеть. Мы предлагаем входные группы различного дизайна и параметров на выбор заказчика.

Компания «Горница» осуществляет остекление фасадов. Наши специалисты могут остеклить как весь фасад, так и его часть. Этот способ отделки не только эстетически привлекателен, но и практичен: максимальное попадание в помещений солнечного освещения экономит электроэнергию.

Наши специалисты могут остеклить как весь фасад, так и его часть. Этот способ отделки не только эстетически привлекателен, но и практичен: максимальное попадание в помещений солнечного освещения экономит электроэнергию.

Офисные и санитарные перегородки

Офисные перегородки создают в рабочем помещении не только уют, но и разделяют его на разные по функционалу зоны, которые обеспечивают сотрудникам комфорт на рабочих местах. Мы производим и проводим монтаж стационарных, глухих и раздвижных офисных перегородок из ПВХ окон. Они оставляют хорошо освещенным и визуально просторным само помещение, а сотрудники получают необходимое им уединение.

Москитные сетки

При открытых окнах они защищают от проникновения во внутрь помещения различных насекомых, например, комаров. По периметру сетки изготавливаются из алюминиевого профиля, соединенного пластиковыми или металлическими уголками (по желанию заказчика). На такую рамку натягивается непосредственно сама москитная сетка. Ручки также по желанию заказчика могут быть пластиковыми или металлическими.

Ручки также по желанию заказчика могут быть пластиковыми или металлическими.

Подоконники

Практически для любого окна неотъемлемой детелью является подоконник. Мы предлагаем пластиковые подоконники шириной от 100 до 800 мм. Белые или цветные.

Обналичка

С помощью обналичников закрываются наружные щели между окном и стеной. Предлагаем на выбор оцинкованную или пластиковую обналичку. Оцинкованная бывает белая или коричневая, пластиковая обналичка может быть белой или ламинированной под цвет окна.

Отливы и козырьки

Отлив необходим для предотвращения попадания воды со стороны улицы под пластиковое окно.

Козырек нужен, чтобы дождевая вода не заливалась снаружи сверху пластикового окна. Обычно он устанавливается при остеклении балконов и лоджий.

Мы предлагаем оцинкованные и аллюминиевые отливы белого или коричневого цветов..

Основные преимущества продукции «Горница»

Почему наши заказчики возвращаются в Горницу снова и снова? Причина кроется в качестве наших металлопластиковых изделий:

- срок службы составляет 50 лет;

- высокие энергоэффективность и шумоизоляция, обеспечивающие комфорт внутри помещений в любую погоду;

- экологическая безопасность позволяет устанавливать конструкции в детских, учебных, воспитательных и общественных заведениях;

- огромный выбор дизайнерских решений позволяет подобрать окна и двери к любому интерьеру или фасаду;

- защищают от проникновения извне, гарантируя безопасность офису или жилищу;

- низкая цена продукции компании «Горница» создает доступность любым социальным группам населения.

.

.

Металлопластиковые изделия

Количество современных компаний, которые вплотную заняты изготовлением и установкой пластиковых окон и дверей растет с каждым днем. В огромном потоке предложений, вариантов и акций обычные покупатели просто теряются. Часто они не знают точно, к кому обратиться, чтобы приобрести качественные окна или двери. На самом деле, чтобы быть уверенным в своем выборе, достаточно знать несколько основных отличительных особенностей качественного и надежного производителя.

Завод-производитель «ТЕД-Мастер» работает на рынке оконных систем с 2002 года, и мы рады, что смогли завоевать достойную репутацию и наши цены являются наиболее низкими в Николаеве и по всей Украине.

Мы изготавливаем окна из высококачественного ПВХ профиля австрийской фирмы «BAUFEN» и немецкой фирмы «KOMMERLING». Эти профиля относятся к 4-х и 5-ти камерным системам профилей с глубиной 60 – 71 мм, а это доводит теплопроводность до максимально низкого уровня, и соответственно снижает потери тепла до минимума.

Наши окна из ПВХ мы можем изготавливать как стандартного белого цвета, так и из цветных (ламинированных) профилей.

Для обеспечения долгого и надежного срока службы окон мы устанавливаем на них механизмы ведущей немецкой фирмы «ROTO», которые обеспечивают полное прилегание рабочих створок к раме, а также гарантируют безопасность и функциональность конструкций.

Наши преимущества

Компания на рынке изготовления светопрозрачных конструкций с 1997 года

Используем комплектующие проверенных европейских брендов, которые соответствую всем стандартам

Технологически минимальный срок изготовления любого заказа

Собственная автоматизированная линия по производству металлопластиковых изделий и алюминиевых конструкций

Гарантийное и послегарантийное сервисное обслуживание

Собственный автопарк автомобилей для доставки заказов

Металлопластиковые окна в Великом Новгороде

Платите только 25% / остальное в рассрочку ** Предоставляется беспроцентная рассрочка на 6 месяцев (без Банка и переплаты) подробнее..

Компания Сан-Сэт Строй-Дизайн представляет Вам пластиковые окна любой сложности и масштабов. Конструкции выполняются,

как в стандартном исполнении, так и по индивидуальному заказу, с учетом всех пожеланий клиента.

Компания применяет передовые технологии и материалы, что позволяет снизить стоимость готовых изделий, сохраняя их высокое качество!

Мы предлагаем оконные профили FORTE и IVAPER, которые дают ряд лучших характеристик:

Качественная звукоизоляция пластикового окна

Высокие теплозащитные свойства

Двойные уплотнители, защита от шума, холода и влаги

Достойная и конкурентная ценовая политика

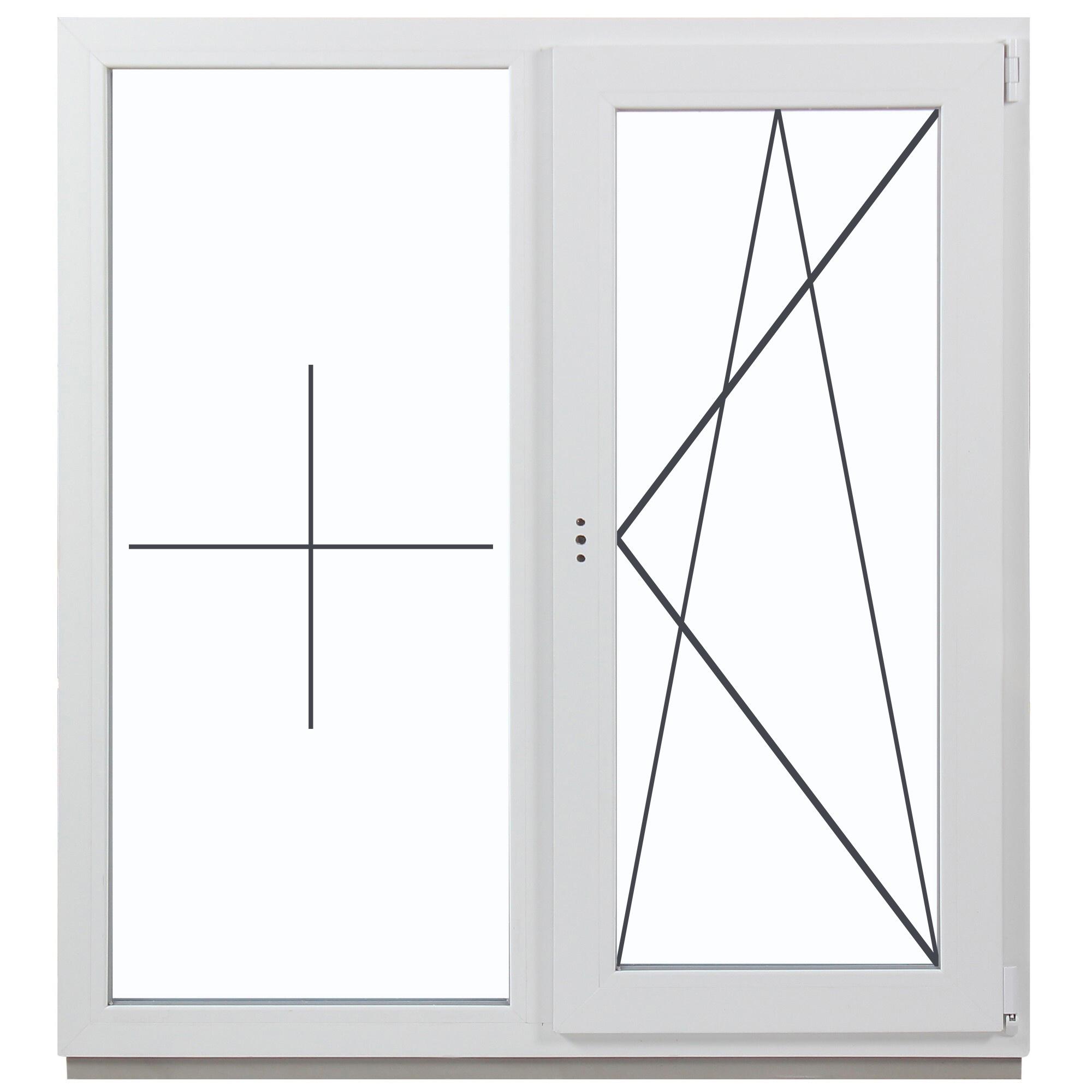

Двухстворчатое окно

| Размер, мм | 1400 х 1400 |

| Левая створка | Глухая |

| Правая створка | Поворотно-откидная |

| Профиль | Forte 58 |

| Фурнитура | Axor |

| Цвет внешний и внутренний | Белый |

Цена8600 ₽** окончательная стоимость расчитывается после замера |

Трехстворчатое окно

| Размер, мм | 2100 х 1400 |

| Левая и правая створка | Глухая |

| Средняя створка | Поворотно-откидная |

| Профиль | Forte 58 |

| Фурнитура | Axor |

| Цвет внешний и внутренний | Белый |

Цена12100 ₽** окончательная стоимость расчитывается после замера |

Балконный блок (окно и дверь)

| Размер окна, мм | 1400 х 1400 |

| Размер двери, мм | 700 х 2100 |

| Окно | Глухое |

| Дверь | Поворотно-откидная |

| Профиль | Forte 58 |

| Фурнитура | Axor |

| Цвет внешний и внутренний | Белый |

Цена9750 ₽** окончательная стоимость расчитывается после замера |

Производим пластиковые окна любой сложности и масштабов.

Конструкции выполняются, как в стандартном исполнении, так и по индивидуальному заказу, с учетом всех пожеланий клиента!

Металлопластиковые окна: основные термины. — Новости ООО «Русские Окна»

03.03.2016Рынок пластиковых окон более чем насыщен и простому покупателю, столкнувшемуся впервые с необходимостью замены старых деревянных окон на новые металлопластиковые, очень легко затеряться во множестве предложений от разных компаний. Кажется, что все окна одинаковые, разница только в цене. Такие понятия как «профиль», «стеклопакет», «фурнитура», «уплотнительная резина» являются малознакомыми и поэтому не требующие пристального внимания.

Но, на практике оказывается совершенно всё наоборот: главное — эксплуатационные характеристики окон, главное — обеспечение себя необходимыми параметрами покупки и только потом цена! Ценовой фактор, безусловно, важен, но в результате, цена окна останется только на бумаге, а эксплуатационные характеристики изделий будут Вам всегда напоминать о сделанном Вами выборе.

Для того, чтобы более свободно ориентироваться в специфике продукции, предлагаем Вашему вниманию основные (базовые) термины изделий из ПВХ.

Профиль ПВХ (поливинилхлорид) — изделие из ПВХ, произведённое методом экструзии, с заданными формой и размерами. Профиль выполняет прочностную функцию в качестве составной части светопрозрачной конструкции. Другими словами, профиль — это опора окна, его позвоночник. Профильные системы должны быть обязательно армированы! В качественных окнах толщина армирования должна быть не менее 1,2 мм. и иметь оцинкованное покрытие во избежание образования коррозии металла.

Также профили пластиковых окон могут отличаться качеством применяемого при их производстве поливинилхлорида. Качество пластика при покупке определить трудно, все его недостатки выявляются только в процессе эксплуатации. Некачественный пластик быстро поддается износу – на нем появляются царапины, исчезает блеск и изделие теряет свою привлекательность. Чтобы этого не произошло, следует покупать профили, изготовленные фирмами с хорошей репутацией.

Чтобы этого не произошло, следует покупать профили, изготовленные фирмами с хорошей репутацией.

Компания «Русские окна» использует оцинкованное армирование, толщиной 1,5 мм. в совокупности с профильными системами последнего поколения, разработанные и изготавливаемые немецким концерном REHAU. Концерн REHAU является лидером в разработке и применении полимерных материалов в строительстве.

Стеклопакет— светопрозрачная часть ПВХ-конструкции ,состоящий из двух и более стёкол, скреплённых (склеенных) между собой по контуру с помощью дистанционных рамок и герметиков.

По типам применяемого стекла стеклопакеты могут быть:

— обычные, т.е. применение стекла определенной марки качества без добавления стеклу дополнительных свойств.

— энергосберегающее ,т.е. стёкла с низкоэмиссионным покрытием (с твёрдым или мягким покрытием — также известны как К или I-тип). Применение такого стекла в стеклопакете обеспечит металлопластиковому окну повышенные теплоизолирующие свойства.

— шумозащитное, ударопрочное т.е. стекло «триплекс». Это многослойное стекло, склеенное между собой специальной полимерной пленкой.

— солнцезащитное. Это может быть стекло мультифункциональное, т.е. стекло обладает солнцеотражающими свойствами и энергосберегающим, тонированное стекло в массе или тонированное пленкой

—ударопрочное — это листовое стекло, с нанесенной защитной пленкой или стекло «триплекс», соответствующее определенному классу защиты.

Ассортимент используемых стекол при изготовлении стеклопакетов в компании «Русские окна» многообразен. Уже на протяжении долгого времени в офисах продаж г.Брянска проходит теплосберегающая акция, т.е. в стеклопакетах ПВХ-изделий применяются стекла с энергосберегающим покрытием. Все стеклопакеты являются газонаполненными, используемый газ- аргон. Тем самым наши изделия отличаются повышенными коэффициентами тепло- и звукоизоляции.

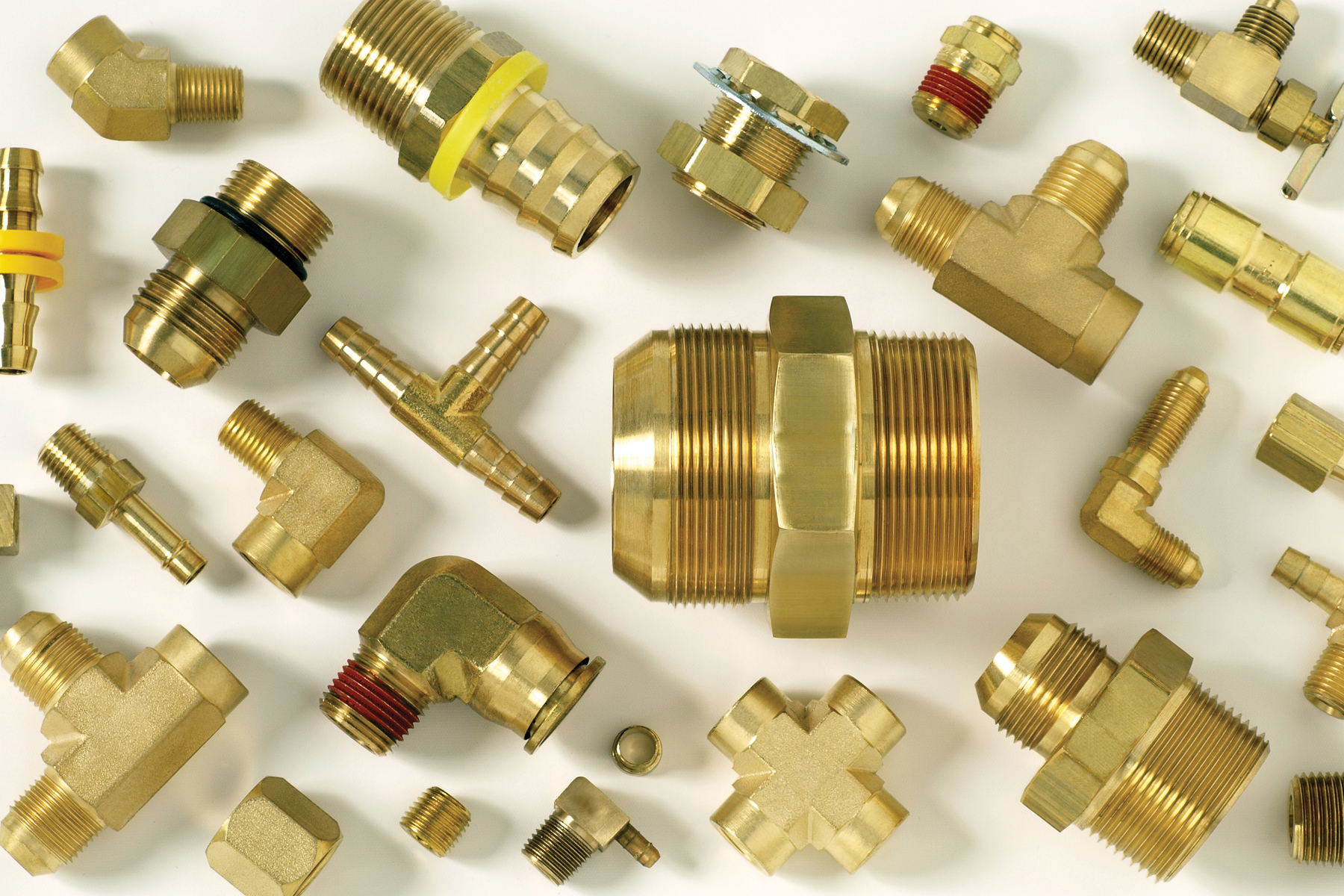

Фурнитура — это сложные механизмы, в которых объединено множество предметов. Она обеспечивает открывание/закрывание окна, его плотное прижатие к раме. Естественно, все комплектующие для пластиковых окон ПВХ должны быть высокого качества, ведь мы ежедневно открываем и закрываем окно по несколько раз.

Она обеспечивает открывание/закрывание окна, его плотное прижатие к раме. Естественно, все комплектующие для пластиковых окон ПВХ должны быть высокого качества, ведь мы ежедневно открываем и закрываем окно по несколько раз.

Все элементы фурнитурной обвязки должны быть изготовлены из высокопрочного материала, имеющей антикоррозийное покрытие, а никак не из пластика. Если сломается какая-нибудь маленькая деталь в фурнитурной системе, то есть риск выхода из строя всего механизма.

Компания «Русские окна» работает с качественной немецкой фурнитурой Siegenia Aubi (Германия). Главное отличие этой фурнитуры от других является возможность регулировки створки не только по высоте, но и можно осуществлять регулировку механизма как вправо, так и влево. Это ведущая разработка, которая позволяет регулировать створку окна в любое из вышеуказанных положений.

Уплотнительная резинка — упругие прокладки трубчатого или более сложного сечения, идущие по всему периметру окна, между рамой и створками защищающие от холодного воздуха, шума и влаги. От качества используемого уплотнителя зависит насколько долго, Вы сможете находиться возле окна. Не правда ли будет неприятно стоять возле нового окна из которого дует?

От качества используемого уплотнителя зависит насколько долго, Вы сможете находиться возле окна. Не правда ли будет неприятно стоять возле нового окна из которого дует?

В изделиях компании «Русские окна» установлена эластичная двухлепестковая уплотнительная резина REHAU. Мы предлагаем различные цвета уплотнителей.

Откосы(внутренние) — это две вертикальные и одна горизонтальная часть оконного проёма внутри помещения. От качества отделки откосов зависит теплоизолирующие свойства узлов примыкания окна к оконному проёму.

Откос «холодный» соответственно узел примыкания «холодный», а значит существует большая вероятность промерзания откосов и образования на них плесени.

Откос «теплый» — это отделка откосов специализированными материалом . Сендвич-панель– это две пластиковые пластины и между ними вспененный утеплитель. С таким способом отделки откосов исключены такие негативные явления как промерзание, конденсат, плесень.

Компания «Русские окна» осуществляет внутреннюю отделку откосов только специализированным материалом , сендвич-панелями.

Наслаждайтесь тишиной и теплом за окнами от компании «Русские окна»!

Металлопластиковые изделия — ИП Ахмедов Р.А., г. Липецк

Пластиковые окна — уют без лишних хлопот

Деревянные окна уже давно не популярны, все больше людей отдают предпочтение пластиковым конструкциям, которые не требуют такого тщательного ухода, как их собратья. Не нужно каждый год тратить уйму времени на покраску, утепление и ремонт, ПВХ-окна и балконные двери — это простота в использовании и бесспорное удобство.

Преимущества

- Долговечность

Качественный пластиковый профиль прослужит 50—60 лет, и если все грамотно и профессионально установлено, то никаких проблем с окнами не появится. Снег и дождь им не страшен, при этом вся пыль, влажность и низкая температура останутся за пределами вашего дома. - Звукоизоляция

Имея однокамерный стеклопакет или двухкамерный, вы обратите внимание, что звуки улицы вас больше не тревожат. Но чем больше камер, тем сильнее звукоизоляция. Особенно это актуально для шумных городов, где много оживленных дорог.

Но чем больше камер, тем сильнее звукоизоляция. Особенно это актуально для шумных городов, где много оживленных дорог. - Теплосбережение

Качественные пластиковые окна прекрасно сохраняют тепло. Когда на улице «минус», температура внутреннего стекла не ниже +20ОС. А если выбрать стекла с тонированием и защитой от УФ-излучения, то это защитит квартиру с окнами на юг, от летней жары. - Экологически безвредно

Окна из ПВХ не вредят окружающей среде и человеку в частности. Никаких вредных веществ пластиковый профиль не выделяет. - Безопасность

Система проветривания безопасна для ребенка и ваших питомцев, при этом, позволяя хорошо освежить все помещение. При надежном креплении, окно не распахивается при сквозняках. На саму ручку можно установить замок, специально для тех случаев, когда у ребенка есть доступ к подоконнику, и он может попытаться открыть окно самостоятельно. Сигнализация без каких-либо проблем легко устанавливается на пластиковые окна. Но даже и без сигнализации с внешней стороны разбить или открыть окна крайне проблематично.

Но даже и без сигнализации с внешней стороны разбить или открыть окна крайне проблематично. - Защита от насекомых

При заказе окон не забудьте указать, что вам необходима москитная сетка, и вам доставят ее в комплекте. Она также легка в использовании, как и сами окна. Вас не затруднит поставить ее самостоятельно, когда потребуется такая необходимость. - Уход

Протереть влажной тряпкой. Все!

Пластиковые окна подойдут под любой, даже самый креативный дизайн. Окну можно придать любую форму, они легко монтируются, а для любителей классического элегантного стиля, декорируются планками-раздлелителями, которые называются шпросами.

Материал

Армированный металлом ПВХ профиль спокойно переносит температурные перепады, ему не страшны растворители, кислоты, масла, влага, ветер и холод. Качество ПВХ — это ровная и гладкая, без зернистостей и разводов, поверхность с ровным цветом. Оконный профиль (конструкция с внутренними перегородками), не обладает запахом, и безопасен для человека и окружающей среды. Толщина профиля бывает трех видов:

Толщина профиля бывает трех видов:

- A — более толстый, и рекомендуется для установки в жилых помещениях

- B — более тонкий, поэтому зачастую используется вне домов и офисов.

- C — нестандартные размеры под заказ.

Воздушные камеры

Внутри оконного профиля есть полости, они называются воздушными камерами. Их задача защищать от холода и создать звукоизоляцию. Таких камер должно быть минимум три, а максимум — восемь. Три камеры хорошо подойдут для тихого двора или с окнами, обращенными на юг. Если же окна расположены в холодной зоне или выходят на проезжую часть, то достаточно будет пяти камер.

Характеристики стеклопакетов

Герметично соединенные блоки стекол сейчас имеют несколько вариаций. Помимо обычных простых стекол, есть:

- огнеупорные стеклопакеты;

- стекла с триплексом — если кто-то умудрится разбить эти прочнейшие стекла, то острых осколков не будет;

- стеклопакеты с покрытием от инфракрасного излучения.

Они прозрачны, но летом могут сохранить прохладу в доме, когда снаружи невыносимая жара.

Они прозрачны, но летом могут сохранить прохладу в доме, когда снаружи невыносимая жара.

Уплотнители

Бюджетный вариант-уплотнители из резины, но если хочется, чтобы окно дольше плотно закрывалось и оставалось герметичным, выбирайте силиконовые или каучуковые уплотнители. Им не страшны погодные условия и они не подвержены деформации.

Металлопластик популярен не только в изготовлении окон, он широко применяется и для дверей, и для утепления балконов. Множество плюсов и доступность в ценовой категории делает ПВХ-профиль желаемым выбором!

Пластиковые окна ✅ ГОРНИЦА в Краснодаре 🔥

официальный сайт дилера завода «Горница»

Цены на окна

Одностворчатое окно

Поворотно-откидная створка

Elex 58мм, 3 камеры

Стеклопакет однокамерный 24мм

«Под ключ»включает:

Подоконник 300мм

Отлив 150мм

Москитная сетка

Монтаж

Двухстворчатое окно

Поворотно-откидная и глухая створки

Elex 58мм, 3 камеры

Стеклопакет однокамерный 24мм

«Под ключ»включает:

Подоконник 300мм

Отлив 150мм

Москитная сетка

Монтаж

Трехстворчатое окно

Поворотно-откидная створка и глухие створки

Elex 58мм, 3 камеры

Стеклопакет однокамерный 24мм

«Под ключ»включает:

Подоконник 300мм

Отлив 150мм

Москитная сетка

Монтаж

Балконный блок

Окно: Поворотно-откидная и глухая створка

Дверь: Поворотная балконная

Elex 58мм, 3 камеры

Стеклопакет однокамерный 24мм

«Под ключ»включает:

Подоконник 300мм

Отлив 150мм

Монтаж

Одностворчатое окно

Поворотно-откидная створка

Elex 58мм, 3 камеры

Стеклопакет однокамерный 24мм мультифункциональный Solar

Фурнитура Siegenia (Германия)

«Под ключ»включает:

Подоконник 300мм

Отлив 150мм

Москитная сетка

Монтаж

Двухстворчатое окно

Поворотно-откидная и глухая створка

Elex 58мм, 3 камеры

Стеклопакет однокамерный 24мм мультифункциональный Solar

Фурнитура Siegenia (Германия)

«Под ключ»включает:

Подоконник 300мм

Отлив 150мм

Москитная сетка

Монтаж

Трехстворчатое окно

Поворотно-откидная и глухие створки

Elex 58мм, 3 камеры

Стеклопакет однокамерный 24мм мультифункциональный Solar

Фурнитура Siegenia (Германия)

«Под ключ»включает:

Подоконник 300мм

Отлив 150мм

Москитная сетка

Монтаж

Балконный блок

Окно: Поворотно-откидная и глухая створка

Дверь: Поворотная балконная

Elex 58мм, 3 камеры

Фурнитура Siegenia (Германия)

Стеклопакет однокамерный 24мм мультифункциональный Solar

«Под ключ»включает:

Подоконник 300мм

Отлив 150мм

Монтаж

Одностворчатое окно

Поворотно-откидная створка

Elex 70мм, 5 камер

Стеклопакет двухкамерный( 3 стекла) 32 мм мультифункциональный Solar

Фурнитура Siegenia (Германия)

«Под ключ»включает:

Подоконник 300мм

Отлив 150мм

Москитная сетка

Монтаж

Двухстворчатое окно

Поворотно-откидная и глухая створки

Elex 70мм, 5 камер

Стеклопакет двухкамерный( 3 стекла) 32 мм мультифункциональный Solar

Фурнитура Siegenia (Германия)

«Под ключ»включает:

Подоконник 300мм

Отлив 150мм

Москитная сетка

Монтаж

Трехстворчатое окно

Поворотно-откидная и глухие створки

Elex 70мм, 5 камер

Стеклопакет двухкамерный( 3 стекла) 32 мм мультифункциональный Solar

Фурнитура Siegenia (Германия)

«Под ключ»включает:

Подоконник 300мм

Отлив 150мм

Москитная сетка

Монтаж

Балконный блок

Окно: Поворотно-откидная и глухая створка

Дверь: Поворотная балконная

Elex 70мм, 5 камер

Фурнитура Siegenia (Германия)

Стеклопакет двухкамерный( 3 стекла) 32 мм мультифункциональный Solar

«Под ключ»

включает:

Подоконник 300мм

Отлив 150мм

Монтаж

Одностворчатое окно

Поворотно-откидная створка

Elex 70мм, 5 камер

Ламинация с внешней стороны темный дуб

Стеклопакет двухкамерный( 3 стекла) 32 мм мультифункциональный Solar

Фурнитура Siegenia (Германия)

«Под ключ»включает:

Подоконник 300мм

Отлив 150мм

Москитная сетка

Монтаж

Двухстворчатое окно

Поворотно-откидная и глухая створки

Elex 70мм, 5 камер

Ламинация с внешней стороны темный дуб

Стеклопакет двухкамерный( 3 стекла) 32 мм мультифункциональный Solar

Фурнитура Siegenia (Германия)

«Под ключ»включает:

Подоконник 300мм

Отлив 150мм

Москитная сетка

Монтаж

Трехстворчатое окно

Поворотно-откидная и глухие створки

Elex 70мм, 5 камер

Ламинация с внешней стороны темный дуб

Стеклопакет двухкамерный( 3 стекла) 32 мм мультифункциональный Solar

Фурнитура Siegenia (Германия)

«Под ключ»включает:

Подоконник 300мм

Отлив 150мм

Москитная сетка

Монтаж

Балконный блок

Окно: Поворотно-откидная и глухая створка

Дверь: Поворотная балконная

Ламинация с внешней стороны темный дуб

Elex 70мм, 5 камер

Стеклопакет двухкамерный( 3 стекла) 32 мм мультифункциональный Solar

Фурнитура Siegenia (Германия)

«Под ключ»включает:

Подоконник 300мм

Отлив 150мм

Монтаж

Выберите свой вариант!

Ламинация

Однотонная ламинация

Ручки

Рустикальный дуб Полосатый дуглас Ирландский дуб Шоколадно-коричневый Винно-красный Базальтовый серый Агатовый серый Стальной синий Бриллиантово- синий Темное золотоНаши преимущества

| Собственное производство Вы получаете качественные металлопластиковые изделия за короткий срок и в любом необходимом для вас объёме. | Квалифицированный персонал Сделка будет оформлена соответствующими документами, мы работаем с НДС. Наши сотрудники не только помогут вам подобрать окна вашей мечты, но и дадут грамотную консультацию по уходу и обслуживанию, а профессиональная бригада монтажников установит окна быстро и качественно. | Изготовим за 5 дней! Вы не будете долго ждать свои окна. Производственные мощности завода позволяют в короткие сроки выполнять любые заказы. Данные сроки актуально и для ламинированных металлопластиковых окон. |

| Монтаж окон по ГОСТу Вы защищены как потребитель. Монтаж наших изделий осуществляется по ГОСТ 30674-99 и ГОСТ 23166-99. Кроме того, мы бесплатно обслуживаем свои изделия 3 года. | Бесплатный замер Вы получаете грамотную консультацию в удобное для вас время. Специалист компании проведёт все необходимые замеры, сориентирует по ассортименту продукции и представит образцы. | Нестандартные окна Хотите круглые, треугольные, овальные, арочные или шестиугольные окна? Не проблема! Разработаем и воплотим в жизнь любой ваш каприз! Мы работаем с самыми сложными проектами и сделаем для вас металлопластиковые окна любых конфигураций. |

О компании

Первая производственная линия завода «Горница» была запущена в 1997 года. С тех пор прошло уже 20 лет, но компания по-прежнему занимает лидирующие позиции на рынке по производству металлопластиковых конструкций. Обширная сеть дилерских центров по Югу России делает продукцию завода доступной не только в Краснодаре, но и каждому жителю ЮФО. Мы работаем и в крупных городах и в небольших населённых пунктах, наши замерщики приедут к вам бесплатно!

Сертификаты

Посмотрите видео об оконной компании «Горница»

Завод Горница

Обновление оборудования на заводе «Горница»

Отзывы наших клиентов

Евгения

Обратилась в компанию «Горница» около полугода назад, после покупки квартиры возникла необходимость застеклить балкон и лоджию. Очень благодарна замерщику, который приехал в конце рабочего дня и подробно рассказал о стеклопакетах и комплектующих. Мы выбрали разные для солнечной и темной стороны с отличной шумоизоляцией. Сами окна были изготовлены за четыре дня и установлены менее чем через неделю после заказа! Хочу выразить благодарность за быструю и качественную работу!

Очень благодарна замерщику, который приехал в конце рабочего дня и подробно рассказал о стеклопакетах и комплектующих. Мы выбрали разные для солнечной и темной стороны с отличной шумоизоляцией. Сами окна были изготовлены за четыре дня и установлены менее чем через неделю после заказа! Хочу выразить благодарность за быструю и качественную работу!

Александр

Заказывали в «Горнице» окна для нового офиса. Нам необходимы были большие панорамные пластиковые окна с хорошей шумо и тепло изоляцией. Замерщик приехал в день звонка, подробно проконсультировал по комплектующим. Быстро оформили все документы. В договоре была прописана сумма и сроки изготовления и установки. Сроки были соблюдены, все сделано аккуратно и быстро. Хотим выразить благодарность компании «Горница» за качественную и быструю работу.

Оксана

При строительстве дачи столкнулись с необходимостью заказать эркерные окна. Не все компании брались за изготовление, так как конструкция довольно сложная. Долго не могли найти подрядчика пока не обратились в компанию Горница. Спасибо большое Александру за терпение и профессионализм! Три раза просили его перепроверить замеры, но все было верно и с первого раза) Очень переживали за конечный результат и нас не подвели! Окна стали идеально) Желаем вам в дальнейшем хороших покупателей, не таких нервных как мы)

Не все компании брались за изготовление, так как конструкция довольно сложная. Долго не могли найти подрядчика пока не обратились в компанию Горница. Спасибо большое Александру за терпение и профессионализм! Три раза просили его перепроверить замеры, но все было верно и с первого раза) Очень переживали за конечный результат и нас не подвели! Окна стали идеально) Желаем вам в дальнейшем хороших покупателей, не таких нервных как мы)

Наши работы

Обслуживаем города, станицы и поселения

4 причины для перехода из металла в пластик

С момента появления инженерных смол и пластмасс в 1950-х годах многие детали, ранее изготовленные из металла, были заменены деталями, изготовленными литьем под давлением. В среднем компании сообщают об общей экономии затрат на 25-50% за счет перехода на пластиковые детали, однако некоторые производители сопротивляются этому изменению.

Когда производители продукции не рассматривали преобразование металла в пластик, это, вероятно, потому, что они не были проинформированы о комплексных качествах, которые может предложить пластик.Другие просто ценят предсказуемость использования того же материала, который был включен в первоначальную конструкцию детали, вместо того, чтобы рассматривать пластиковые материалы, которые будут соответствовать характеристикам текущего материала или превосходить их.

В качестве производственного материала смеси пластмасс могут быть адаптированы в соответствии с конкретными экологическими, конструктивными и эксплуатационными требованиями. Правильная конструкция и выбор материала позволяют получить пластмассовый компонент, превосходящий по характеристикам металл. Кроме того, добавление усиливающих элементов, таких как ребра и косынки, которые можно формовать непосредственно в пластик, улучшит прочность и долговечность, а также сократит время производства.

Когда добавки смешиваются непосредственно с пластиком, они могут усилить определенные свойства и создать материал с индивидуальными требованиями. Эти добавки улучшают пластические характеристики в таких областях, как ударная вязкость и прочность на разрыв, трение, царапинам и огнестойкость. Добавки делают пластмассы более легкими, безопасными для использования при распределении пищевых продуктов и медицинских принадлежностей, а также более экологичны.

Эти добавки улучшают пластические характеристики в таких областях, как ударная вязкость и прочность на разрыв, трение, царапинам и огнестойкость. Добавки делают пластмассы более легкими, безопасными для использования при распределении пищевых продуктов и медицинских принадлежностей, а также более экологичны.

Независимо от того, планируете ли вы в настоящее время осуществить переход, или неопределенность на рынке металлов заставляет вас искать жизнеспособные варианты, преобразование металлических деталей в пластмассовые дает множество преимуществ.Вот четыре момента, о которых следует помнить:

Лучший дизайнЛегко понять, почему инженерам нравится свобода, полученная при использовании пластиковых деталей, отлитых под давлением, по сравнению с металлическими аналогами. Конструктивные особенности включают:

- При использовании новейшего программного обеспечения и технологий специалисты по литью под давлением могут тестировать различные материалы на этапе проектирования, что позволяет прогнозировать корректировку конструкции и повышать производительность.

- Способность объединять и согласовывать сложные формы и геометрии, а также объединять детали

- Снижение веса и улучшенные конструктивные ограничения

- Улучшенная эстетика — поскольку пластмассы доступны в широком разнообразии цветов, а также имеют более привлекательную поверхность и текстуры, чем металлы, пластиковые детали, полученные литьем под давлением, как правило, преобладают над металлическими аналогами.Кроме того, пластиковые детали позволяют усилить декорирование или маркировку внутри формы, что еще больше увеличивает их эстетическую привлекательность.

По сравнению с металлическими деталями, пластиковые детали обычно на 50% легче по весу и обладают такими характеристиками, которые металлы просто не могут превзойти, в том числе:

- Уменьшенный размер, вес и толщина — если учесть жесткие ограничения пространства при производстве небольших приборов, двигателей, медицинского оборудования и технологических устройств, тот факт, что детали, полученные литьем под давлением, могут быть меньше, тоньше и легче металлических деталей.

, являются ценными атрибутами

, являются ценными атрибутами - Повышенная прочность и долговечность — современные инженерные пластмассы могут не только выдерживать значительные нагрузки, но и пластмассовые детали, изготовленные из них, могут выдерживать жесткие допуски, что делает их такими же прочными и надежными, как и металлические детали.

- Устойчивость к ударам, коррозии и нагреву — с более чем 25 000 инженерно-пластмассовых материалов на выбор, включая новые смеси и гибридные составы, детали, полученные литьем под давлением, могут быть спроектированы для удовлетворения очень специфических требований к рабочим характеристикам.Некоторые смеси и составы идеальны для применений, требующих поглощения ударов, стойкости к коррозионным элементам и термостойкости

С производственной точки зрения литье пластмасс под давлением предлагает более быстрый и последовательный процесс по сравнению с изготовлением металлических деталей, включая единообразное производство, повышение удовлетворенности клиентов и уменьшение количества претензий по гарантии.

Литье пластмасс под давлением также дает возможность комбинировать несколько компонентов в одной форме, вместо того, чтобы делать несколько компонентов из металла и собирать их вместе.Это означает, что соединения, которые обычно необходимо сваривать, можно сделать бесшовными в деталях, полученных литьем под давлением, обычно без линии разъема. Дополнительные возможности включают:

- Отсутствие необходимости обслуживания — В отличие от металлических деталей, пластиковые компоненты не требуют покрытия или окраски для защиты материала, что делает их практически не требующими обслуживания

- Более длительный срок службы инструмента — Хотя стоимость инструмента для металлических деталей и пластмассовых деталей очень схожа, темпы производства металлов часто ниже.Еще одно соображение заключается в том, что срок службы пластиковых деталей в среднем в десять раз превышает ожидаемый срок службы инструмента из литого алюминия .

- Более легкая замена — Практически невозможно перейти на менее дорогой металл без полной модернизации. Однако стоимость смол обычно не влияет на пресс-форму, что обеспечивает более высокий уровень гибкости с качеством материала и стоимостью

- Пластмассовые компоненты можно производить быстрее, чем их металлические аналоги, за счет использования циклических и повторяемых процессов с меньшим количеством общих этапов.В отличие от процессов производства металла, производство пластмассовых деталей часто автоматизировано, механизировано и требует минимального контроля

- Формы для литья пластмасс под давлением могут устранить необходимость во вторичных процессах сборки за счет производства сложных и геометрически изменчивых компонентов за один этап. Постпроизводственная обработка металла часто включает сварку нескольких деталей вместе, склеивание вспомогательных деталей, таких как подшипники, и нанесение защитных покрытий. Пластиковые пресс-формы для литья под давлением дают единый, готовый к использованию компонент, вмещающий многокомпонентные конструкции, интегрируя опорные элементы и смешивая защитные покрытия непосредственно с материалом.

Снижение стоимости материалов — это только начало экономии, возможной при преобразовании металла в пластик. Многие элементы способствуют значительному снижению общих затрат на производство пластмасс, в том числе:

- Стабильность рынка материалов — Цена на металлы не только колеблется на рынке, но и предлагаемые тарифы и экономическая неопределенность часто приводят к более высоким затратам.Но стоимость пластиков и смол, используемых для производства деталей, полученных литьем под давлением, часто остается стабильной

- Экономия энергии — При более низких температурах расплава и исключении последовательных этапов обработки, литье под давлением требует меньше энергии, чем производство металлических деталей

- Уменьшение количества брака и отходов — Технологический процесс литья под давлением по своей сути снижает количество брака и отходов, которые обычно сопровождают производство металла

- Снижение затрат на транспортировку и эксплуатацию — Поскольку размер и вес пластиковых деталей почти всегда значительно меньше металлических, затраты, связанные с доставкой готовых деталей заказчику или производителю, наряду с другими операционными расходами, снижаются.

В зависимости от типа продукта транспортировка может быть рассмотрена даже на этапе проектирования компонентов, создавая продукты, которые вкладываются или складываются друг в друга, оптимизируя пространство во время транспортировки

В зависимости от типа продукта транспортировка может быть рассмотрена даже на этапе проектирования компонентов, создавая продукты, которые вкладываются или складываются друг в друга, оптимизируя пространство во время транспортировки

Рассматривая преобразование металла в пластик, очень важно, чтобы вы связались с опытным литьевым формовщиком на ранних этапах процесса проектирования. Таким образом, они смогут дать рекомендации по изменениям конструкции ваших деталей, которые улучшат технологичность и позволят создать лучшую деталь для вашего уникального применения.PCI имеет обширный опыт оказания помощи клиентам в преобразовании металла в пластик и будет рада возможности работать с вами, чтобы помочь снизить ваши общие затраты.

Если у вас есть вопросы по поводу металла или вы хотите принять меры для реализации преимуществ литья под давлением для вашего конкретного применения, свяжитесь с нами.

Шаг смены: с металла на пластик

Научный анализ характеристик детали может привести к замене материалов, что может помочь снизить стоимость, увеличить скорость производства и уменьшить вес.

Несмотря на то, что он существует с 1950-х годов, когда впервые были представлены смолы инженерного качества, многие производители все еще не знакомы со многими преимуществами, которые дает преобразование металла в пластик. По мере того, как этот процесс продолжает развиваться, особенно с быстрой разработкой новых передовых пластиков, которые могут превосходить металл по более низкой цене, меньшее количество литьевых машин способно предоставить необходимые инженерные знания для разработки продукта из металла в пластик.

Производители автомобилей особенно хорошо разбираются в преобразовании существующих металлических изделий или деталей в пластик.Эти знания основаны на давлении со стороны федерального мандата, согласно которому к 2025 году автомобили должны в среднем довести до 54,5 миль на галлон. Одним из способов повышения топливной эффективности является снижение веса автомобиля. Металл намного тяжелее пластика. При правильной конструкции инженерный пластик может быть таким же прочным, как металл. Их химическая стойкость и термостойкость в сочетании с меньшим весом делают их особенно полезными для топливных систем, систем обработки жидкостей и других внутренних высокотемпературных применений.

Их химическая стойкость и термостойкость в сочетании с меньшим весом делают их особенно полезными для топливных систем, систем обработки жидкостей и других внутренних высокотемпературных применений.

Например, термопласт PEEK (полиэфирэфирэфиркетон) был использован для замены поршневых колец в автомобильных автоматических трансмиссиях.Инженерные пластмассы также могут лучше поглощать вибрацию благодаря своим демпфирующим свойствам. Пластмассы также используются в зубчатых передачах, таких как износостойкие пластины. Добавки из стекловолокна и углеродного волокна в инженерные пластмассы могут сделать их достаточно прочными, чтобы они могли служить кронштейнами и внешними панелями. Пластмассы, которые обладают теплопроводностью и электропроводностью, могут использоваться в качестве экранов EMI / RFI или в автомобильной электронике.

Другие подходящие области применения включают в себя насосы и приложения для гидравлической / химической энергетики (клапаны и фитинги).

- Преобразование металла в пластик может дать следующие преимущества:

- Предел прочности на разрыв сравним с металлом

- Уменьшенный вес

- Процесс с высокой повторяемостью (меньше брака)

- Снижение производственных затрат

- Повышенное соответствие нормативным требованиям

- Большая гибкость конструкции

- Повышенная стабильность рынка по стоимости материалов

- Снижение затрат на упаковку и доставку

- Стойкость инструмента до шести раз больше

Текущие тенденции в производстве металлопластиковых изделий сосредоточены на снижении веса, повышении прочности и коррозионной стойкости, а также на объединении нескольких металлических деталей в одну пластмассовую деталь. Пластиковые детали могут быть такими же прочными, как и металлические, и обеспечивать такие же жесткие допуски с меньшим количеством вторичных операций. При правильной конструкции инженерные смолы с наполнителем из длинного стекла могут действительно превосходить по физическим свойствам металл. При соответствующей конструкции детали пластиковые детали могут быть спроектированы так, чтобы работать так же хорошо, как и металлические детали, которые превращаются в пластмассу. Фактически, можно разработать пластмассы, обладающие определенными физическими и химическими характеристиками, которые лучше, чем у металла.

Пластиковые детали могут быть такими же прочными, как и металлические, и обеспечивать такие же жесткие допуски с меньшим количеством вторичных операций. При правильной конструкции инженерные смолы с наполнителем из длинного стекла могут действительно превосходить по физическим свойствам металл. При соответствующей конструкции детали пластиковые детали могут быть спроектированы так, чтобы работать так же хорошо, как и металлические детали, которые превращаются в пластмассу. Фактически, можно разработать пластмассы, обладающие определенными физическими и химическими характеристиками, которые лучше, чем у металла.

В целом компании могут рассчитывать на общую экономию затрат на 25–50% за счет перехода на пластиковые детали.Есть несколько способов достижения такого снижения затрат. Несколько металлических деталей можно заменить одной литой под давлением деталью из прочного пластика, что устраняет необходимость в крепежных деталях и сборке. В расплав пластика можно добавлять краски, что исключает необходимость вторичных операций по покраске или лазерной маркировке. Пластик номинально влияет на стоимость детали; листовой металл, однако, оказывает гораздо большее влияние благодаря необходимости сваривать, шлифовать и добавлять сопротивление вмятинам и царапинам, а также гашение шума.

Пластик номинально влияет на стоимость детали; листовой металл, однако, оказывает гораздо большее влияние благодаря необходимости сваривать, шлифовать и добавлять сопротивление вмятинам и царапинам, а также гашение шума.

Многие инженеры, которые обычно работают с металлическими деталями, не знакомы с историей или успехом армированных пластиков, их характеристиками прочности к весу или тем, как они могут реально улучшить характеристики и долговечность продукта.

Начнем со стоимости

Стоимость обычно является главной темой каждого проекта. На мировом рынке жесткая конкуренция. Операции скудные. Допустим, вы используете металлическую деталь. Если пластиковая деталь может быть не хуже вашей металлической или даже немного лучше, зачем переходить на пластиковую, если это не дает реального преимущества в производительности? Ответ: это сэкономит вам много денег.

Самым важным преимуществом конверсии металла в пластик является снижение затрат при улучшении качества продукции. Ниже приведены семь причин, по которым замена металлического литья пластиком, полученным литьем под давлением или со вставкой, позволяет сэкономить деньги и фактически улучшить качество деталей.

Ниже приведены семь причин, по которым замена металлического литья пластиком, полученным литьем под давлением или со вставкой, позволяет сэкономить деньги и фактически улучшить качество деталей.

Снижена стоимость штучных деталей. После оплаты первоначальных затрат на инструмент цена на штучную деталь обычно намного ниже, чем на такую же деталь, произведенную из металла, будь то штамповка, литье или литье под давлением. Эта экономия средств достигается благодаря тому, что процесс литья под давлением имеет более короткое время цикла (больше деталей изготавливается за один машинный час), и эти детали идентичны, что исключает вторичную обработку.

Исключение трудоемких и дорогостоящих вторичных операций. Например, пластмассовый материал может быть окрашен концентратами красителей перед формованием, что исключает необходимость вторичной окраски. Формы для литья под давлением могут быть текстурированы или иметь различные уровни полировки поверхности перед формованием. Дорогостоящая сборка из нескольких металлических штамповок или отливок, скрепленных вместе, часто может быть заменена одной литой под давлением деталью, включающей в себя характеристики всей сборки. Это может устранить необходимость в сварных соединениях между металлическими частями, что также исключает риски утечки.Если требуется несколько сборок, пластиковые детали могут быть спроектированы так, чтобы они имели защелкивающиеся элементы, чтобы устранить любые крепежные детали.

Дорогостоящая сборка из нескольких металлических штамповок или отливок, скрепленных вместе, часто может быть заменена одной литой под давлением деталью, включающей в себя характеристики всей сборки. Это может устранить необходимость в сварных соединениях между металлическими частями, что также исключает риски утечки.Если требуется несколько сборок, пластиковые детали могут быть спроектированы так, чтобы они имели защелкивающиеся элементы, чтобы устранить любые крепежные детали.

Уменьшите вес продукта и улучшите удобство использования. Одно из самых больших преимуществ использования пластика вместо металла — снижение веса. Снижение веса продукта с помощью пластика дает вам больше деталей на фунт материала, значительно снижает стоимость доставки и упрощает физическое использование продукта конечным пользователем.

Сравнение значений удельного веса металлов и пластмасс показывает, насколько существенной может быть разница в весе:

| Металлы | Пластмассы |

Алюминий 2. 5–2,8 5–2,8 | Поликарбонат 1,2–1,4 |

| Латунь 8,4–8,7 | Нейлон (большинство типов) 1,2–1,7 |

| Медь 8,8 | Полиэтилен 0,92–0,95 |

| Цинк 6..9–7,2 | Полипропилен 0,90–1,04 |

| Стали 7,7 | АБС 1,02–1,4 |

Повышение прочности конструкции изделия. Пластиковые детали могут быть прочнее металлических, если использовать материалы инженерного класса.Кроме того, возможность формования элементов для обеспечения прочности конструкции, таких как ребра, выступы и косынки, при первоначальном производстве детали (вместо последующих операций крепления, сварки и склеивания) может повлиять на общую прочность собранной детали. а также снизить дополнительные расходы.

Расширенные возможности дизайна продукта. Из-за стабильности размеров гораздо проще изготавливать законченные конструкции сложных деталей из пластика, чем из металла. Жесткие допуски могут быть достигнуты при формовании в сочетании со сложными формами благодаря расширенным возможностям проектирования литьевых форм / инструментов.Кроме того, пластик позволяет изготавливать тонкостенные детали с одинаковыми размерами стенок из-за высокого давления впрыска, заменяя более дорогостоящие элементы с более толстыми стенками литых под давлением металлических деталей.

Жесткие допуски могут быть достигнуты при формовании в сочетании со сложными формами благодаря расширенным возможностям проектирования литьевых форм / инструментов.Кроме того, пластик позволяет изготавливать тонкостенные детали с одинаковыми размерами стенок из-за высокого давления впрыска, заменяя более дорогостоящие элементы с более толстыми стенками литых под давлением металлических деталей.

Пластмассы также имеют преимущества перед металлами на стадии прототипа. С помощью дешевых мягких инструментов можно опробовать различные материалы и завершить дизайн. Детали прототипа также могут быть легко изготовлены из пластиковых плит, листов, прутка и т. Д.

Пластмассовые материалы можно использовать повторно. Повторное использование материалов путем добавления измельченного материала (измельченных бегунов и лома) к первичным материалам обеспечивает значительную экономию затрат (до 40%).Большинство пластмасс для литья под давлением являются термопластами и могут быть легко переработаны (однако термореактивные материалы не могут). Повторное измельчение можно использовать немедленно, вместо того, чтобы его переплавлять, как сталь.

Повторное измельчение можно использовать немедленно, вместо того, чтобы его переплавлять, как сталь.

Увеличенный срок службы. Экологическую уязвимость металлов можно заменить прочностью и долговечностью пластмасс. Большинство пластиковых материалов обладают большей химической стойкостью по сравнению с большинством металлов. Пластмассы не ржавеют и не окисляются, как металлы, и на большинство из них не действуют кислоты или основные соединения, разъедающие металл.

Первый шаг — выяснить, подходит ли ваш проект для преобразования металла в пластик. Это требует серьезного анализа и не обязательно определяется быстро. Важно полностью понимать конечное применение, условия окружающей среды, оценки и анализ материалов, технологичность и экономическую целесообразность.

Очень важно знать, как продукт будет использоваться. Инженеры-проектировщики должны уметь точно оценивать реальную среду, которая будет воздействовать на продукт, включая химическое воздействие или контактные растворы, диапазоны температур, экранирование и силы (включая наихудшие сценарии). Вся эта информация должна быть проанализирована вместе, чтобы сделать лучший выбор материала. Возможно, самое важное правило на этом этапе — никогда не делать никаких предположений. Отсутствие полной и тщательной проверки заявки может привести к выбору неправильного материала, что может сорвать весь процесс разработки.

Вся эта информация должна быть проанализирована вместе, чтобы сделать лучший выбор материала. Возможно, самое важное правило на этом этапе — никогда не делать никаких предположений. Отсутствие полной и тщательной проверки заявки может привести к выбору неправильного материала, что может сорвать весь процесс разработки.

Выбор пластика. Наука о полимерах за эти годы добилась огромных успехов, расширив возможности соединения различных пластиковых материалов с наполнителями и армирующими элементами, которые обеспечивают огромную структурную целостность.При правильном выборе материала в сочетании с оптимизацией конструкции пластик может быть таким же прочным, как металл, и весить намного меньше. Вот некоторые характеристики, которые следует учитывать:

Достоинства металла:

- Теплопроводность

- Электропроводность

- Высокая жесткость

- Низкая склонность к ползучести

- Низкий коэффициент теплового расширения

- Высокая прочность

- Меньше проблем с короблением

- Возможны узкие допуски

Преимущества пластика:

- Без коррозии

- Низкая плотность

- Свобода дизайна

- Увеличенный срок службы инструмента

- Химическая стойкость

- Переработка

- Требуется меньше сборки

- Сокращение номеров деталей

Выбор подходящего пластика может занять некоторое время, в зависимости от проекта. Одно из самых больших преимуществ пластмасс — это доступность более 25 000 материалов, специально разработанных для производственных приложений. Новые, более эффективные смеси и гибриды также могут быть специально разработаны для удовлетворения очень специфических требований к производительности. Основные соображения по типу пластика:

Одно из самых больших преимуществ пластмасс — это доступность более 25 000 материалов, специально разработанных для производственных приложений. Новые, более эффективные смеси и гибриды также могут быть специально разработаны для удовлетворения очень специфических требований к производительности. Основные соображения по типу пластика:

- Кристаллические и аморфные: оцените такие требования, как химическая стойкость, удар, текучесть, обработка и т. Д.

- Добавки: как сравнивать наполненные и ненаполненные пластмассы? Добавки повлияют на прочность, жесткость, стоимость, требования к корпусу FR, тепло и стоимость.

- Добавки из длинного стекловолокна улучшают жесткость и прочность, повышают температурные характеристики до 150 ° C и создают умеренный внешний вид поверхности.

- Добавки для короткого стекловолокна улучшают жесткость, повышают температурные характеристики и улучшают внешний вид по сравнению с длинным стеклом (содержание стекла 30% или менее позволяет деталям выглядеть так же хорошо, как и детали из неармированного пластика).

- Наполнители из углеродистой и нержавеющей стали улучшают проводящие и / или экранирующие свойства.

- Смазочные наполнители улучшают износостойкость и фрикционные свойства.

- Минеральные наполнители улучшают электрические характеристики, ощущение веса, шумопоглощение, стабильность размеров и увеличивают удельный вес.

- Модификаторы удара повышают прочность.

- Антипирены повышают стойкость к горению.

Тестирование пластика. Пластмассы по-разному реагируют на литье под давлением в зависимости от их физических и химических характеристик — к ним относятся прочность и гибкость, поведение при плавлении и охлаждении в широком диапазоне температур, полимерные структуры и химические связи.Их можно улучшить, добавляя наполнители или создавая смеси с очень специфическими свойствами, создавая гибридные пластмассы с превосходными механическими, термическими, химическими, электрическими и экологическими свойствами, такими как:

- Механические: прочность на разрыв, модуль упругости (жесткости), ударопрочность, ползучесть и стабильность размеров.

- Тепловые свойства: тепловое расширение, температура теплового отклонения, относительный тепловой индекс, коэффициент теплового расширения, механический отклик при температуре, пластическая стабильность.

- Химические свойства: химическая стойкость (полукристаллическая или аморфная), молекулярная масса и напряжение детали (сочетание конструкции, сборки, процесса и окружающей среды может снизить химическую стойкость).

- Окружающая среда: устойчивость к погодным условиям, влажности и ультрафиолетовому излучению — как сочетание этих факторов влияет на изменение цвета, сохранение блеска и потерю свойств материала?

- Электрооборудование: Электропроводность, экранирование, диэлектрическая прочность, коэффициент потерь диэлектрической постоянной и требования к электростатике.

Другие конструктивные особенности

Литье под давлением происходит быстрее, эффективнее и обеспечивает более высокие допуски по сравнению с литьем под давлением металлических деталей. Фактически, легче изготавливать сложные, высокопроизводительные детали или изделия с помощью строго контролируемого процесса литья под давлением, который требует меньше этапов. Срок службы инструментов при литье под давлением составляет 500 000–1 000 000 или более циклов по сравнению с литьем под давлением, и они требуют меньшего технического обслуживания и времени простоя. Чтобы оптимизировать качество деталей и продлить срок службы формовочной системы:

Фактически, легче изготавливать сложные, высокопроизводительные детали или изделия с помощью строго контролируемого процесса литья под давлением, который требует меньше этапов. Срок службы инструментов при литье под давлением составляет 500 000–1 000 000 или более циклов по сравнению с литьем под давлением, и они требуют меньшего технического обслуживания и времени простоя. Чтобы оптимизировать качество деталей и продлить срок службы формовочной системы:

- Для выбранного пластика следует выбрать подходящую сталь для литья под давлением.

- Формы необходимо правильно вентилировать, чтобы минимизировать эрозию.

- Обработка спроектирована таким образом, чтобы исключить заусенцев, которые могут повредить линию разъема формы.

- Горячеканальные системы совместимы с выбранным материалом.

- Тип и материал винта подходят для выбранного пластика.

Одно из самых больших преимуществ преобразования металла в пластик — это свобода дизайна, которую он создает. Например, несколько металлических деталей, которые необходимо скрепить вместе, могут быть сконструированы в одну деталь, которая может быть отлита под давлением.Это также расширяет геометрические возможности для новых конструкций. Консолидация деталей снижает инвентарь и увеличивает производительность. Экономия трудозатрат достигается за счет сокращения операций по сборке и вторичных операций (например, за счет добавления цвета в расплав, окраска не требуется).

Например, несколько металлических деталей, которые необходимо скрепить вместе, могут быть сконструированы в одну деталь, которая может быть отлита под давлением.Это также расширяет геометрические возможности для новых конструкций. Консолидация деталей снижает инвентарь и увеличивает производительность. Экономия трудозатрат достигается за счет сокращения операций по сборке и вторичных операций (например, за счет добавления цвета в расплав, окраска не требуется).

Пластические механические свойства намного ниже, чем у большинства металлов. Например, сильно армированный стекловолокном пластик может достигать модуля упругости 2 МПа, тогда как алюминий — 10 МПа, а сталь — 30 МПа. Эти свойства могут быть спроектированы вокруг, но необходимы изменения «формы» (момент инерции), чтобы получить ту же жесткость, что и металлическая деталь.Чтобы сделать конструкцию «эквивалентной» по жесткости, необходимо, чтобы произведение момента инерции (I) и модуля Юнга (E) было равным. (Однако на самом деле это верно только для кратковременной нагрузки. Длительная нагрузка при повышенных температурах может привести к ползучести пластика; в этом случае необходимо учитывать модуль ползучести материала.)

Длительная нагрузка при повышенных температурах может привести к ползучести пластика; в этом случае необходимо учитывать модуль ползучести материала.)

Опорные элементы (ребра, косынки, радиусы) также могут быть легко добавлены после первого отбора проб. Преимущество здесь в том, что вы можете начать с легкой детали, а затем добавлять функции по мере необходимости.

Дизайнер, переходящий от концепции «металл к пластику», должен понимать механические / структурные различия между металлом и пластиком. Простая замена металла на пластик в дизайне редко срабатывает, потому что пластмассы обладают разными механическими свойствами, что влияет на работу продукта в среде конечного пользователя. Эти изменения, однако, можно исправить, добавив конструктивные особенности, такие как увеличенная толщина стенки или ребра для прочности.

Определение того, как пластик работает в среде конечного пользователя, часто зависит от тестирования прототипа (например, анализа усадки и коробления после формования). Также относительно легко отобрать образцы из нескольких материалов, используя одну и ту же пресс-форму на этапе прототипирования, чтобы принять окончательное решение. Особенно важно оценить прочность, твердость, гибкость, коррозионную стойкость, усталость и длительную ползучесть. Например, одна проблема с изгибом пластика (на высокой частоте) заключается в том, что пластик не может передавать тепло, создаваемое присущим ему гистерезисом. Металлы, будучи гораздо более теплопроводными (без значительных гистерезисных потерь), не имеют такой проблемы и могут быть испытаны на усталость гораздо быстрее.Для определения истинного сопротивления усталости и ползучести необходимо провести соответствующие испытания. Металлы также могут ползать, но требования к температуре и нагрузке намного выше. Как правило, ползучесть металла не возникает при обычных температурах и нагрузках повседневного использования. Пластмассы могут легко сползать / расслабляться от напряжений, если детали спроектированы неправильно.

Также относительно легко отобрать образцы из нескольких материалов, используя одну и ту же пресс-форму на этапе прототипирования, чтобы принять окончательное решение. Особенно важно оценить прочность, твердость, гибкость, коррозионную стойкость, усталость и длительную ползучесть. Например, одна проблема с изгибом пластика (на высокой частоте) заключается в том, что пластик не может передавать тепло, создаваемое присущим ему гистерезисом. Металлы, будучи гораздо более теплопроводными (без значительных гистерезисных потерь), не имеют такой проблемы и могут быть испытаны на усталость гораздо быстрее.Для определения истинного сопротивления усталости и ползучести необходимо провести соответствующие испытания. Металлы также могут ползать, но требования к температуре и нагрузке намного выше. Как правило, ползучесть металла не возникает при обычных температурах и нагрузках повседневного использования. Пластмассы могут легко сползать / расслабляться от напряжений, если детали спроектированы неправильно.

Научное литье под давлением

Преобразование металла в пластик требует наилучшей производственной конструкции и управления, особенно для высокопроизводительных деталей с критическими допусками.Это может быть достигнуто за счет использования научного формования, в котором используются подробное материаловедение и точные измерения, чтобы полностью понять, вплоть до молекулярного уровня, что происходит на каждой стадии процесса литья под давлением. Это устранит раздражающие проблемы, связанные с:

- Оптимизация смолы

- Оценка и смешивание цветных концентратов

- Проектирование литья и оснастки

- Варианты процессов и материалов

- Не соответствует спецификации

- Повторная проверка

- Соответствие нормативным требованиям

Стандартные процедуры формования просто недостаточно точны для преобразования металла в пластик и требуемых допусков.

Полностью понимая, как все многочисленные параметры материалов и процессов взаимодействуют вместе в любое время во время производства, наши научные инженеры по литью поддерживают высокую точность в нескольких производственных циклах. Сложное программное обеспечение и датчики контролируют каждый этап производственного процесса, позволяя нашей команде всегда знать, что происходит с материалом внутри формы; они знают, как небольшие изменения давления, температуры, вязкости, расхода, влажности материала, времени заполнения и скорости охлаждения влияют на качество конечного продукта, и могут исправить любые изменения процесса в течение нескольких секунд.

Сложное программное обеспечение и датчики контролируют каждый этап производственного процесса, позволяя нашей команде всегда знать, что происходит с материалом внутри формы; они знают, как небольшие изменения давления, температуры, вязкости, расхода, влажности материала, времени заполнения и скорости охлаждения влияют на качество конечного продукта, и могут исправить любые изменения процесса в течение нескольких секунд.

Поскольку все данные записаны, производственный процесс можно легко воспроизвести по мере необходимости, даже когда производство переносится с одного станка на другой, что позволяет сэкономить огромное количество времени на настройку. Это также важно для проверки процесса и соблюдения любых нормативных требований.

Понимая каждую фазу процесса превращения металла в пластик и все аспекты поведения материалов, научные инженеры по формованию могут разработать наиболее эффективный процесс для вашего продукта — сэкономив деньги на материальных затратах и увеличив производительность за счет «пикового производства» поддерживается на протяжении всего процесса.

Например, клиент обратился в компанию «Кайсун» по поводу производства одного из ее пневматических насосов с двойной диафрагмой из пластика, а не из металла. Целью было повысить коррозионную стойкость и химическую стойкость для увеличения срока службы насоса при меньших затратах.

Используя научный подход к формованию, Kaysun тесно сотрудничал с командой дизайнеров клиента, чтобы выбрать смолы, обладающие особыми механическими и химическими свойствами, необходимыми для того, чтобы выдерживать различные условия окружающей среды, влияющие на насосы.Было рассмотрено несколько общих семейств смол, в том числе полипропилен без наполнителя, ПВДФ (производное тефлона с очень высокой химической стойкостью) и некоторые смолы, рассеивающие статическое электричество с углеродным наполнением, для горнодобывающей промышленности (искробезопасные).

После того, как в качестве материала был выбран ПВДФ, конструкция детали была скорректирована, чтобы лучше соответствовать процессу литья под давлением. Структурные ребра и наружные части материала были добавлены, чтобы минимизировать толстые секции и сбалансировать поток материала. Контуры охлаждения были спроектированы так, чтобы сократить количество циклов, но при этом обеспечить повторяемость размеров.Это было непросто, потому что для насоса требовались стенки толщиной до 1,5 дюймов (38 мм), чего очень трудно добиться с помощью литья под давлением и требовать чрезвычайно точного контроля. Конечный пластиковый продукт отвечал всем требованиям к производительности, поставленным клиентом, включая более низкие производственные затраты, и продолжает производиться сегодня.

Структурные ребра и наружные части материала были добавлены, чтобы минимизировать толстые секции и сбалансировать поток материала. Контуры охлаждения были спроектированы так, чтобы сократить количество циклов, но при этом обеспечить повторяемость размеров.Это было непросто, потому что для насоса требовались стенки толщиной до 1,5 дюймов (38 мм), чего очень трудно добиться с помощью литья под давлением и требовать чрезвычайно точного контроля. Конечный пластиковый продукт отвечал всем требованиям к производительности, поставленным клиентом, включая более низкие производственные затраты, и продолжает производиться сегодня.

Расставания

Пожалуй, самым захватывающим преимуществом преобразования металла в пластик является свобода проектирования, которую он предоставляет инженерам. Они могут более творчески относиться к сложной геометрии, характеристикам в суровых условиях, соображениям экранирования, ограничениям веса и конструкции, управлению температурным режимом и дифференциации продукта — как с точки зрения производительности, так и того, как продукт выглядит на полке.

По мере того, как поставщики материалов продолжают разрабатывать высокопрочные термопласты, которые становятся все более ударопрочными, коррозионно-стойкими и термостойкими, все больше компаний переходят с металлических компонентов на пластик. Преимущества включают меньший вес, консолидацию деталей, компоненты формы сетки, эстетические улучшения и лучшую долговечность.

Весьма вероятно, что наиболее впечатляющие прорывы в области конверсии металла в пластик еще впереди, особенно в области инженерных пластмасс.Фактически, этот процесс может произвести революцию в способах производства в целом ряде отраслей, поскольку все больше команд НИОКР осознают огромный потенциал преобразования металла в пластик для повышения производительности и повышения технологичности сложных, критически важных деталей.

Отредактировано редактором Ежегодника Джеймсом Д. Сойером из информации, предоставленной Kaysun Corp.

Замена металла на пластик | Конструкция машины

% {[data-embed-type = «image» data-embed-id = «5df27717f6d5f267ee27f1b8» data-embed-element = «aside» data-embed-alt = «Insidepenton Com Электронный дизайн Adobe Pdf Logo Tiny» data-embed-src = «https: // base. imgix.net/files/base/ebm/machinedesign/image/2016/04/insidepenton_com_electronic_design_adobe_pdf_logo_tiny.png?auto=format&fit=max&w=1440 «data-embed-caption =» «]}% imgix.net/files/base/ebm/machinedesign/image/2016/04/insidepenton_com_electronic_design_adobe_pdf_logo_tiny.png?auto=format&fit=max&w=1440 «data-embed-caption =» «]}% | Скачать эту статью в формате .PDF Этот тип файла включает графику и схемы с высоким разрешением, если это применимо. |

В известной сцене из фильма « Выпускник » юному герою сообщают, что «пластмасс ждет великое будущее», — предсказание, перекликающееся с реальностью.Теперь пластик помогает делать продукты легче, прочнее, проще в обработке и доступны в более сложных формах, особенно в виде композитов и высококачественных полимеров. Другими словами, будущее за пластмассами.

История

Бакелит, разработанный в 1907 году, считался первым полностью синтетическим полимером. В то время как до этого использовались другие термопласты, бакелит был термореактивным. Термореактивные материалы образуют прочные связи, которые нельзя повторно формовать, и из них можно получить относительно прочные детали, но их трудно переработать. Один из вариантов утилизации термореактивного материала — просто измельчить его и использовать в качестве заполнителя для новой детали. Напротив, повторная формовка возможна с термопластами (в основном известные, но не ограничиваясь ими, экономичные полимеры с номерами от 1 до 7). Возможность реформирования материала была связана со снижением прочности. Прочность пластмасс улучшалась более 50 лет и даже заменяла металлические детали. В настоящее время новые специальные полимеры, композиты и процессы имеют улучшенные свойства до такой степени, что некоторые инженеры не знают о потенциальных преимуществах пластмасс.

Один из вариантов утилизации термореактивного материала — просто измельчить его и использовать в качестве заполнителя для новой детали. Напротив, повторная формовка возможна с термопластами (в основном известные, но не ограничиваясь ими, экономичные полимеры с номерами от 1 до 7). Возможность реформирования материала была связана со снижением прочности. Прочность пластмасс улучшалась более 50 лет и даже заменяла металлические детали. В настоящее время новые специальные полимеры, композиты и процессы имеют улучшенные свойства до такой степени, что некоторые инженеры не знают о потенциальных преимуществах пластмасс.

Пластмассы в течение нескольких десятилетий постепенно превратились из игрушек и ювелирных изделий в серьезные аэрокосмические и военные приложения. Пластик может быть легким выбором, если вы пытаетесь сэкономить на весе и стоимости. В сентябре 2013 года Американское общество инженеров-механиков оценило, что «в целом компании могут рассчитывать достичь общей экономии от 25% до 50% за счет перехода на пластиковые детали». Пластмассы также могут иметь косвенные преимущества. Простой пример — пластиковые пакеты для продуктов. Отправка одного грузовика с полиэтиленовыми пакетами вместо четырех грузовиков с бумажными пакетами за такое же количество может сэкономить топливо, время и место для хранения.Тем не менее, пластмассы могут показаться не столь вероятным выбором для приложений с более высокими нагрузками.

Пластмассы также могут иметь косвенные преимущества. Простой пример — пластиковые пакеты для продуктов. Отправка одного грузовика с полиэтиленовыми пакетами вместо четырех грузовиков с бумажными пакетами за такое же количество может сэкономить топливо, время и место для хранения.Тем не менее, пластмассы могут показаться не столь вероятным выбором для приложений с более высокими нагрузками.

Это ослабляет связи в материале, вызывая выход детали из строя.

Это ослабляет связи в материале, вызывая выход детали из строя.Одна из проблем при использовании термопластов для замены металлов заключается в том, что многие детали конструкции должны быть жесткими и обладать высокой ударной вязкостью. Эти свойства были косвенно связаны с термопластами примерно до 50 лет назад, когда в полимер добавили стекловолокно. По словам Рона Хоули, главного научного директора Integrated Composite Products Inc., это поможет выдержать нагрузку на большей площади поверхности и повысит прочность на изгиб, жесткость, модуль, растяжение и ударную вязкость на целых 300–400%. .(ПМС). Так началась эра термопластов.

До 1970-х годов стекло обычно добавлялось в процессе экструзии. При попадании стекловолокна в смолу и обеспечении ее полного смешивания — или смачивания — с полимером возникает большое напряжение сдвига. Это привело бы к разрыву стекловолокна на относительно короткие отрезки (обычно менее миллиметра). Чтобы работать в качестве армирования и улучшить характеристики на 300–400%, волокно должно иметь соотношение длины к диаметру примерно 20: 1.

К концу 1979 года производители пластмасс начали производить длинное волокно методом вытяжки. Волокна диаметром до 12 мм могут изготавливаться в виде гранул. Во время процесса литья под давлением действуют силы сдвига, которые разрывают длинные волокна. Но длина постобработки, превышающая 8 мм, является нормой.

% {[data-embed-type = «image» data-embed-id = «5df2771df6d5f267ee2821b3» data-embed-element = «aside» data-embed-align = «left» data-embed-alt = «Machinedesign Com Sites Machinedesign com Загрузка файлов 2016 07 Технология материалов Рис. 17 «data-embed-src =» https: // base.imgix.net/files/base/ebm/machinedesign/image/2016/08/machinedesign_com_sites_machinedesign.com_files_uploads_2016_07_Material_Tech_fig_17.png?auto=format&fit=max&w=1440 «Прочность волокна, увеличенная жесткость, прочность заголовка =» прочность волокна «, увеличенная жесткость» данные-вставка » и износостойкость (данные любезно предоставлены PlastiComp)Когда пластик забирает больше