Какой песок лучше для стяжки пола: Какой песок для стяжки пола лучше выбрать?

Как выбрать песок для полусухой стяжки

Основа любого финишного напольного покрытия – цементно-песчаная стяжка. От основных компонентов – цемента и песка – зависит ее прочность и долговечность. В статье расскажем, какой песок использовать для устройства полусухой стяжки пола.

Виды стяжек

Стяжка напрямую влияет на срок службы и качество финишного напольного покрытия. Если она будет непрочной и начнет выкрашиваться, то дефекты поверхности станут заметны на покрытии.

Мягкие материалы (ковролин или линолеум) не смогут скрыть образовавшиеся углубления, они будут ощущаться при ходьбе по полу. Твердые покрытия (ламинат, паркет, плитка или массивная доска) станут прогибаться, скрипеть или растрескиваться в зоне образовавшихся углублений. Избежать таких последствий можно одним способом: сделать качественную стяжку.

Есть три вида стяжек:

- Мокрая стяжка. Для нее нужен цемент, песок и вода. Такая стяжка долго сохнет, и на ней могут появиться трещины.

Мокрая стяжка пола

- Сухая стяжка. В этом случае используют насыпные (перлит или керамзит) и листовые (гипсокартон, ДСП, фанера) материалы. Недостаток такой стяжки в возможной деформации листового материала при слабой утрамбовке насыпной основы. При попадании влаги под листами может образовываться плесень.

Сухая стяжка пола

- Полусухая стяжка лишена перечисленных недостатков и является золотой серединой.

Отличия полусухой стяжки

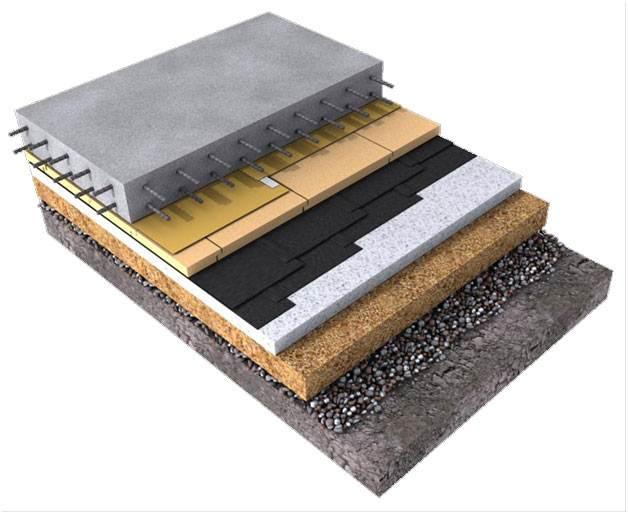

Полусухие стяжки, в отличие от мокрых и сухих, выполняют механизированным способом с использованием виброрейки, пневмонагнетателя и шлифовальной машины. Покрытие формируется быстро, получается ровным и подходит для любых финишных напольных материалов. Оно дает малую усадку и не склонно к образованию трещин. При этом сохнет полусухая стяжка быстрее мокрой – ходить по ней можно уже через 12 часов после укладки (для мокрой стяжки – 72 часа).

Устройство полусухой стяжки пола

Какую роль играет песок в цементно-песчаной стяжке

Строительный песок в цементно-песчаном растворе используется в качестве наполнителя. От него зависит прочность стяжки. Основные характеристики материала, влияющие на этот показатель, – наличие примесей и размер зерна.

Посторонние примеси снижают качество, прочность и долговечность смеси. Теоретически их доля не должна превышать 5 %, но на практике предельным значением считается показатель в 1,5 %. Еще одно требование – однородность песка с размером гранул не меньше 2 мм.

Виды и отличительные характеристики песка

Есть несколько разновидностей песка, которые отличаются способом добычи и обработки:

- Самым распространенным считается карьерный песок. Его добывают карьерным способом. Песок из каждого месторождения отличается составом, структурой и зернистостью. Содержит до 7 % глинистых и пылеватых примесей, гранулы разного размера, неправильной формы и с острыми гранями. В готовой смеси он оседает и уплотняется в процессе застывания, поэтому стяжка характеризуется неоднородностью и нестабильными прочностными показателями.

- Речной песок добывают в руслах рек. Он содержит меньше примесей, чем карьерный, потому что подвергается естественной очистке водой. Гранулы отшлифованной округлой формы. Они не уплотняются и не оседают в смеси. Стяжки из речного песка качественные, но этот материал – самый дорогой из строительного песка, и в раствор необходимо добавлять больше цемента.

Добыча речного песка

Морской песок добывают со дня моря. У него схожие характеристики с речным, но гранулы бо́льшего размера.

Так добывают морской песок

- Сеяный песок – производная от карьерного песка. Получают в результате механической обработки материала с помощью системы сит. От карьерного сеяный песок отличается более высокой насыпной плотностью. Он способствует повышению износостойкости и морозоустойчивости смесей после застывания, но через сита пропускают примеси.

Линия для просеивания песка

- Мытый песок – еще одна производная от карьерного песка. В результате обработки водой из него вымываются глинистые и пылеватые примеси, материал становится чистым, однородным и практически не отличается по свойствам от речного, но стоит значительно дешевле. Это и есть оптимальный выбор для цементно-песчаной стяжки.

С помощью таких установок получают мытый песок из карьерного

Какой песок для бетона и стяжки лучше использовать: характеристики

Песок для бетона влияет на технические характеристики и качество готовой смеси. При покупке материала следует учитывать способ добычи, размер песчинок и другие факторы.

Общие требования

Требования к сырью, применяемому для изготовления смеси, указаны ГОСТами. Их список включает в себя такие показатели, как:

- процент пылеобразных частиц (размером меньше 0,14 мм) – не более 10% от общего веса;

- количество примесей пыли и глины – не более 3%;

- содержание крупных частиц (0,5 см и больше в диаметре) – 5% или меньше;

- фракции размером более 1 см не допускаются вообще;

- в материале не должно быть никаких органических примесей.

Таким требованиям может соответствовать только стройматериал, который прошел дополнительную обработку – промывку водой и просеивание на специальных машинах.

Определение качества

Протестировать качество материала можно в лаборатории или самостоятельно. Сырье нужно положить в глубокую емкость из прозрачного материала, чтобы оно наполнило ее на треть, а затем добавить воду в пропорции 1:1 и перемешать.

Если песок высокого качества, через 10—12 минут твердые частицы осядут на дно, а жидкость станет прозрачной.

Роль в стяжке

Песчано-гравийная смесь (ПГС) или песок для стяжки является одним из основных компонентов бетона и занимает 75% массы готового состава. Он служит заполнителем пространства, когда цемент исполняет роль связующего элемента. Именно этот материал отвечает за структурную прочность готового покрытия или блоков, предотвращает деформацию и растрескивание, усиливает влагостойкость. Он равномерно распределяет напряжение по всей массе, формируя внутренний каркас бетонного блока.

Разновидности

Данный стройматериал классифицируется по следующим признакам:

- происхождению – природный и искусственный;

- месту добычи – речной, карьерный, морской;

- способу обработки – необработанный, мытый, сеяный;

- объемной массе – твердый и пористый;

- минеральному составу – доломитовый, известняковый, полевошпатовый, кварцевый, мраморный, перлитовый;

- размеру частиц – мелкие, средние или крупные.

Виды сырья отличаются по прочности, качеству и другим свойствам. Не все из них подходят для стяжки и изготовления бетонных блоков.

Отличия карьерного и речного песка

При создании бетона часто применяют карьерный или речной песок. Между ними есть несколько отличий, а именно:

- У карьерного песчинки шершавой формы, а у речного — гладкой. Из-за этого различается их адгезия с щебнем – первый вид распределяется легко, а второму нужно постоянное помешивание.

- Добытый из водоемов стройматериал однороден по размеру фракций.

- В карьерном песке гораздо больше глины и пыли.

- Цена у речного стройматериала выше.

При выборе продукта необходимо знать характер работ, для которых планируется его использовать. Для штукатурки стен, создания кладки, строительства подушек под фундамент, подходит карьерный вид. Песок для полусухой стяжки, заливки блоков и других конструкций, сооружения фундаментов и элементов на каркасах, должен быть речным или морским.

Обработка и подготовка

По виду обработки во время добычи и после нее, стройматериал делят на два типа:

- Намывной. Обрабатывается и добывается в карьерах при помощи аппарата под названием декантатор. В нем масса отстаивается в воде, после чего жидкость сливается, вымывая остатки глины и пыли. В результате получается чистый продукт.

- Сеяный. Обрабатывается механическим просеивателем, в результате которого из стройматериала удаляются все лишние элементы. Используется редко из-за трудоемкости и дороговизны процесса.

Обработку проводят только песчаной массе, добытой в карьерах.

Какой песок выбирать для приготовления бетона

Выбор сырья для бетона зависит от требующейся марки материала. Для M50-М150 лучше использовать среднезерновые варианты, так как они дешевле. Если строится фундамент, стена или дорога (для них стоит применять бетон М200-М300), потребуется более качественный песочный состав с крупными частицами и без примесей. При создании прочного и сверхпрочного бетона (М350 и выше), подойдут только крупнозерновые виды песка.

Чтобы определить, какой песок лучше подходит для строительства, необходимо учитывать тип помещения. Так, для работы в промышленных и общественных зданиях, стоит отдавать предпочтение качественным речным (или морским) разновидностям, прошедшим просеивание и тщательно проверенным на наличие любых примесей. Это связано с тем, что конструкции в них подвергаются большим нагрузкам: ударам, вибрациям, весу оборудования и людей.

Для отделки жилых помещений и квартир выбирают недорогие карьерные разновидности песка. Лучший вариант – промытый стройматериал со средним размером зерен.

Вредные примеси

Кроме указанных ГОСТОм пыли и глины, в строительный материал попадают вредные вещества, среди которых встречаются:

- окиси железа – провоцируют появление пятен на блоках;

- слюда – ослабляет связь компонентов бетона, создавая риск коррозии;

- сера и ее производные – приводят к появлению трещин;

- гипс и пирит – застывают при контакте с водой, разрушая структуру изнутри.

Выявить сторонние элементы можно при проведении лабораторного анализа.

Приготовление бетона

В данном процессе важно правильно рассчитать пропорции цемента, песка, щебня и воды с учетом их веса. Соотношение должно быть 1:2,8:4,8. Эта норма подходит для приготовления бетона М200, которая чаще всего используется для работ внутри помещения. В качестве единицы измерения применяют ведро.

Порядок приготовления стройматериала состоит из следующих действий:

- Залить в бетономешалку небольшое количество воды.

- Засыпать цемент и тщательно перемешать смесь.

- Добавить песок. Долго перемешивать, пока масса не станет однородной, без комков и отдельных фракций компонентов.

- Всыпать щебень. Развести оставшейся водой и размешивать до получения консистенции густой сметаны.

Применять смесь стоит сразу после изготовления, поскольку она «схватывается» за 12 часов и застывает за неделю. Все работы лучше проводить в теплое время года при температуре не ниже 0 °C.

Жидкая гидроизоляция

При изготовлении бетонных смесей, в песчаную массу добавляют жидкие гидроизоляционные материалы. Это могут быть:

- обмазочные смеси;

- штукатурка;

- затирки;

- жидкости для ликвидации утечек.

Добавки попадают в микроскопические трещины в толще конструкций, где они вступают в реакцию с минералами, образуя водонепроницаемые прочные кристаллы. Они полностью перекрывают поры, не давая жидкостям проникать внутрь блоков, увеличивая их стойкость и прочность.

Главный плюс такой изоляции – долговечность. Она служит столько же, сколько и сами бетонные конструкции, а потому не нуждается в замене или техническом обслуживании.

Характеристики

От параметров песка и других составляющих бетонной смеси зависит ее качество, долговечность, способность выдерживать нагрузки и неблагоприятные внешние условия. Потому на них обязательно нужно обращать внимание при выборе ингредиентов.

Классификация по фракциям

Одной из самых важных характеристик стройматериала является фракция песка для стяжки (то есть средняя величина его зерен). Согласно ГОСТу, по этому параметру сыпучий материал делится

на 8 разновидностей:

- очень тонкий – до 0,7 мм;

- тонкий – 0,7-1 мм;

- очень мелкий – 1-1,5 мм;

- мелкий – 1,5-2 мм;

- средний – 2-2,5 мм;

- крупный – 2,5-3 мм;

- повышенной крупности – 3-3,5 мм;

- очень крупный – 3,5-5 мм.

Для выполнения строительных работ желательно выбирать песчаную смесь, которая содержит как средние, так и крупные частицы. Это поможет снизить расход ценных материалов, таких как цемент.

Размер частиц

По размеру частиц песок делят на два класса. Из первого исключены все стройматериалы с фракцией менее 2 мм, то есть неподходящие для строительства. Во втором могут встречаться примеси из частиц любого размера. Для создания бетонного состава используют только первый класс, поскольку мелкие частицы плохо распределяют напряжение на цемент.

Место добычи

Место добычи материала влияет на его минеральный и зерновой состав, однородность, присутствие и характер примесей. Это один из самых важных параметров при определении того, какой песок лучше для строительства.

Речной

Речной песок добывается в руслах рек. Он почти лишен примесей глины и каменистых вкраплений. Песчинки непрерывно омываются водой, из-за чего они становятся гладкими и однородными по размеру и форме. Зернистость у этого вида стройматериала низкая, размер фракции небольшой.

Речной материал имеет преимуществу перед другими видами, поскольку он почти не требует дополнительной обработки после добычи, так как изначально обладает хорошими характеристиками. Но при его извлечении из водоемов нарушаются их экосистемы, что приводит к нежелательным последствиям.

Карьерный

Данную разновидность материала добывают непосредственно из толщи горных пород или в песчаных карьерах. Он всегда содержит глину, камни и пыль, а потому требует дополнительной обработки перед применением. Частицы в материале неоднородные по размеру и форме, угловатые и шероховатые, что обеспечивает им хорошую сцепляемость. К плюсам карьерного стройматериала относится легкость его добычи и невысокая цена.

Морской

Морской песок – альтернатива речному с похожими характеристиками. Его минус – присутствие в составе небольших камней и осколков ракушек. К достоинствам можно отнести отсутствие примесей и относительно невысокую стоимость.

Овражный или горный

Горные или овражные виды добываются из залежей материала в грунте. Они отличаются большим количеством примесей, в основном глины. Она снижает итоговое качество и прочность бетонного раствора, потому применение овражного песка в стяжке и создании блоков ограничено.

Искусственный и кварцевый

Искусственный вид рассыпчатого стройматериала получается путем искусственного дробления горной породы. Из них наивысшим качеством (и соответствующей ценой) обладают продукты на основе кварца. Использование этого сырья увеличивает стойкость бетона к механическим, химическим и атмосферным воздействиям и позволяет получать блоки мягких пастельных оттенков.

Но высокая стоимость не позволяет использовать этот песок для стяжки пола или других крупных работ при строительстве.

Объемный вес

Объемный вес 1 м³ песка колеблется в пределах 1300-3100 кг. Он зависит от следующих характеристик:

- зернистости;

- размера песчинок;

- минерального состава;

- плотности;

- влажности и способности впитывать воду;

- количества прослоек воздуха, остающихся в смеси.

Для изготовления бетона оптимальным показателем считается 1400—1800 кг на м³.

Состав

Данный показатель оценивается по следующим параметрам:

- минералы и породы, из которых состоят песчинки;

- присутствие сторонних химических веществ;

- процент глины, камней, пыли и прочих нежелательных элементов;

- структура стройматериала, количество фракций разного размера.

Эти характеристики должны учитываться при создании бетона. Химические и минеральные компоненты влияют на прочность стяжки, кирпичей или блоков, структура – на способность связываться с цементом и распределять напряжение, а примеси – на качество.

Влажность

Влажность стройматериала не влияет на его качество, но учитывается при подсчете количества жидкости, необходимой для разведения. Обычно параметр составляет 5%, при высушивании он падает до 1%, а при увлажнении (например, если сырье лежало под дождем) возрастает до 10%. Лучше всего использовать относительно сухую песчаную смесь, которая рассыпается на зерна, если ее сжать в кулак.

Для точного измерения влажности стакан сырья тщательно высушивают, а потом сравнивают массу в обезвоженном и сыром виде. По разнице между ними вычисляют процент влаги.

Какой песок подобрать для стяжки пола | СтройГруз

В этой статье мы расскажем, какой тип песка используется для стяжки пола, перечислим все необходимые компоненты и пропорции входящие в состав раствора, а также саму методику приготовления.

При производстве стяжки пола, как правило, допускается три критические ошибки:

• Применение для раствора типа песка, предназначенного не для подобного вида работ.

• Несоблюдение пропорций.

• Неправильное приготовление самого раствора для стяжки.

В целом различают 5 основных видов песка:

• Карьерный. Получают из пород горного происхождения.

• Морской. Добывается в море. Является самым чистым.

• Строительный. Можно сказать, что это обобщенное название, подразумевающее под собой карьерный и речной тип.

• Искусственный. Получает в результате дробления горных материалов.

Какой песок лучше всего подойдет для стяжки пола

Какой именно раствор применять зависит от дальнейших условий эксплуатации. Для зданий промышленного формата необходима особо прочная стяжка. Это связанно с тем, что в подобных помещениях на пол оказывается сильное воздействие в виде вибраций и физических нагрузок. При этом здесь применимо железнение стяжки. Поэтому здесь больше рекомендуют использовать речной, или морской песок.

А какой вид песка использовать для жилых помещений, это уже другой момент. Здесь ведь нет подобных серьезных нагрузок. Допустимо применение карьерного намывного материала, причем, неважно имеет ли он какие-либо органические примеси.

Компоненты входящие цементно-песчаный раствор для стяжки

• Песок. Для приготовления наиболее качественного раствора под стяжку рекомендую выбирать мелкозернистый песок. Возможно применение морского или речного материала. Он приблизит качество стяжки к идеальным параметрам.

• Добавочный материал. Используется фибра и, так называемые, пластификаторы. Они обеспечивают максимально быстрое застывание смеси и повышают ее качество.

• Вода. Без нее раствора не получишь. Важно соблюдение пропорций, иначе все можно испортить.

Приготовление раствора для стяжки

В процессе замешивания компоненты смеси можно корректировать, но при этом важно знать, с уменьшением доли песка на общий объем смеси, уменьшается и прочность стяжки. И если положить его слишком много, смесь попросту развалится.

Применимые соотношения: На одну долю цемента – 4 доли песка (1:4). Воды: 15 литров на каждые 50 кг цемента. (15 л: 50кг)

Смесь замешивается до получения оптимальной для заливки густоты. Дополнительные компоненты, если они необходимы, добавляются практическим путем, либо в соответствии с рекомендациями производителя.

Песок для полусухой стяжки пола

В процессе устройства полусухой стяжки используются следующие материалы: цемент, песок, фиброволокно, в некоторых случаях добавляются пластификаторные добавки.

В одной из предыдущих статей мы подробно рассказали о цементе, который используется при устройстве полусухой стяжки. Сегодня речь пойдет о том, без чего добиться качественной стяжки невозможно — о песке. Песок очень широко используется в сфере строительства — он применяется в стяжке, штукатурных смесях, бетоне, пескобетоне и многом другом. Песок, который применяется в строительстве должен соответствовать ГОСТ 8736-93.

Песок делится на два класса: первый класс ограничивает содержание крупных и мелких зерен, а также глины не более 5 процентов, 2 класс допускает содержание до 20 процентов.

Существуют следующие виды песка:

- Карьерный – самый распространенный песок, который добывается из песчаных карьеров. К его недостаткам можно отнести большие количество примесей глины и крупных частиц. Песок без дополнительной обработки используется в строительстве дорог, подсыпке площадок и котлованов. Для избавления песка от примесей, его просеивают и промывают, в результате чего появляется мытый карьерный песок, который используется в полусухой стяжке пола и имеет модуль крупности 2,5-3 миллиметра.

- Морской – добывается в море и доставляется на грузовых кораблях. Морской песок является самым чистым песком и используется в стяжке с повышенной марочной прочностью.

- Речной – добывается со дна рек и имеет модуль крупности 1,8-3 миллиметра. В Московском регионе речной песок встречается крайне редко, в основном используется карьерный. Как правило, для повышения марочной прочности стяжки используется песок с гранитной крошкой.

- Искусственный — происходит в результате дробления гранита, мрамора, а также других видов горных пород.

Песок, используемый в стяжке пола, напрямую влияет на ее качество, а главное на марочную прочность. Приведем простой пример: цемент это связующий элемент, проще говоря клей. Песок это заполнитель, соответственно, чем крупнее зерно заполнителя, которое в дальнейшем между собой склеивается цементом, тем прочнее получится стяжка. К примеру, в бетоне в качестве основного упрочняющего заполнителя используется щебень.

Наша компания использует карьерный, мытый и сеяный крупнозернистый песок 1-го класса с модулем крупности от 2,5 до 3 мм, который заказывает вот уже не один год у проверенных поставщиков песка. На весь используемый песок имеются сертификаты соответствия и протоколы сертификационных испытаний.

Бетон для стяжки пола — рассчет количества материалов

Стяжка — это последний слой покрытия, который выравнивает пол, чтобы положить отделочные материалы (плитка, линолеум, дерево), или оставить в непокрытом виде (применяется на складах, в цехах завода, прочей рабочей территории).

Стяжка — это последний слой покрытия, который выравнивает пол, чтобы положить отделочные материалы (плитка, линолеум, дерево), или оставить в непокрытом виде (применяется на складах, в цехах завода, прочей рабочей территории).

Ровный красивый пол — важная и базовая составляющая. Этот способ создания прочной и надёжной поверхности является самым распространенным

Компоненты бетона

Бетон — это цементный раствор с добавлением щебня. Усредненная пропорция бетона: щебень 56%, цемент 24%, песок 13%, вода 7%, которая не является предназначенной только для пола, а больше базовая. Все сухие составляющие способны переносить температурные режимы и перепады, обладают устойчивостью к физическим и химическим воздействиям. Имеют сыпучее состояние, поэтому необходим цемент (со склеивающими усилителями), и вода, соединяющая в единую массу, а после высыхания образующая твёрдый бетонный камень. Для увеличения пластичности, то есть лёгкости заливания добавляют пластификаторы.

Важно применять крупный и мелкий гравий, а также песок размером свыше 1 мм, потому что крепость пола даёт плотное заполнение пустот между крупными фракциями. Вода для бетона должна быть чистой, и ни в коем случае солёной. Такая категоричность объясняется способностью соли разъедать металлические устройства в основании пола, в том числе арматуру.

Дополнительно пол укрепляют арматурой. Прежде чем залить раствором обнажённую поверхность, прокладывают металлическую сетку. Самые долговечные стальные антикоррозийные прутья.

Оптимальной температурой для схватывания считается от +15°С до +20°С, больше или меньше градус затягивает или ускоряет процесс, что отрицательно отражается на прочности и долговечности. Для летних периодов, когда строительная активность выше, в цемент добавляют препараты замедляющие схватывание, а также постоянно смачивают стяжку.

Смотрите также – продажа бетона по низким ценам от компании МСК-Регион.

Сильная водонепроницаемо

Особенности стяжки жилых помещений

В жилом фонде стяжка осуществляется на бетонную поверхность фундамента или плит перекрытия. Стяжка с использованием щебня уже не требуется, достаточно цементно-песочно

Примерный расчет количества материалов

На комнату в 25 кв. м требуется стяжка в 5 см. То есть 25*0,05= 1,25 куб. м общего раствора. Пропорция для комнаты будет ½. То есть 0,83 куб. м песка и 0,42 куб. м цемента.

На комнату в 25 кв. м требуется стяжка в 5 см. То есть 25*0,05= 1,25 куб. м общего раствора. Пропорция для комнаты будет ½. То есть 0,83 куб. м песка и 0,42 куб. м цемента.

Раствор размешивается на час работы. Большее количество начнет сгущаться раньше заливки. Сначала перемешиваются сухие смеси, потом колотят с водой. Пять минут пропивается состав в бетономешалке, и начинается работа по выравниванию.

Читайте также:

Пропорции бетона для создания фундамента;

Как добывают щебень;

Выбор щебня для дорожек;

Коэффициент уплотнения плодородного грунта;

Цементно-песчаная стяжка вместо полов по лагам

Цементно-песчаная стяжка выполняется по маякам, и когда она выполняется заместо старых полов по лагам в квартирах, часто выполняется по песку, который находится под этими полами по лагам. Этот песок можно и выбросить, но его там бывает настолько много, что выносить его просто не охота. Да и не нужно, ведь стяжку можно сделать прямо на песок, но, естественно нужно этот песок подготовить для укладки и укладывать стяжку правильно. Так же песок может применяться для того, чтобы дешевле поднять уровень пола или как утеплитель или звукоизоляция. А нюансы устройства стяжки под плитку на песок я расскажу здесь.

Содержание:

1. Устройство стяжки на песок.

2. Установка маяков на основание с песком.

2.1 Откуда начинать установку маяков.

2.2 Процесс установки маяков на раствор.

2.3 Последующая подготовка маяков.

3. Подготовка основания и укладка армирующей сетки.

4. Заливка цементно-песчаной смеси.

Устройство стяжки на песок

Три основных нюанса укладки стяжки под плитку на песок:

- Песок необходимо уплотнить (желательно пролить цементным молочком, немного его перемешав сверху).

- Стяжку необходимо армировать металлической сеткой с ячейкой макс. 50*50 мм. — это под плитку обязательно, иначе треснут швы или отслоится плитка.

- Стяжку можно сильно не заглаживать, т.к. гладкое основание под укладку плитки не нужно и даже вредно.

Устройство стяжки на песок

Когда имеющийся на плите песок просто нет возможности выбросить или вы хотите поднять уровень пола, а цементно-песчаную смесь использовать дорого, можно уложить стяжку на песок.

Первым делом необходимо установить маяки на том уровне, на котором это требуется. Об установке маяков можно прочесть на сайте. Необходимо устанавливать маяки на основание (на плиту), либо уже на уплотнённый песок, а лучше пролитый цементным раствором и высохший. Основание для установки маяков должно быть прочным, что бы маяки не сдвигались с места.

Установка маяков под стяжку

Устройство маяков — работа ответственная и скрупулёзная, т.к. вы задаёте ту основу, по которой будет выравниваться пол. Давайте рассмотрим эту операцию подробнее.

Установка маяков на основание с песком

Есть 2 основных способа установки маяков — на саморезы и на раствор. Установка на саморезы немногим проще, особенно на монолитных перекрытиях, на панельных могут возникать трудности с установкой саморезов, поскольку можно попадать в пустоты перекрытия. Подробно процесс установки маяков на саморезы описан по ссылке.

Процесс установки маяков на песок ничем особым не отличается, кроме того, что песок нужно утрамбовать и пролить цементным молочком (желательно) — раствором цемента в воде, консистенции молока или сливок. Либо, как уже говорилось, устанавливать маяки на основание.

Перед установкой маяков прямо на песок, его необходимо выровнять и тщательно утрамбовать

Так же нюанс установки маяков на песок в том, что либо вы изначально выравниваете основание, сам песок, учитывая высоту будущей стяжки и после уже устраиваете маяки. Либо сначала выставляете маяки на основание, а потом подгребаете песок до нужного уровня. Ведь стяжка на песок не может быть тоньше 3 см, и обязательно её нужно армировать, поскольку она обязательно треснет, если только песок не виброкатком трамбовать. Если под ламинат — это не так критично, но под плитку — довольно опасно и чревато отслоением плитки. Уж точно спустя какое-то время потрескается затирка, вслед за стяжкой. Честно, на опыте не проверял, и проверять не хочу, люди говорят, что трескается. Проще заармировать и будет всё хорошо 100%. О заделки трещин в стяжке так же есть отдельный материал (в работе), рекомендую.

Не стоит так же опрометчиво относиться к стяжке и установке маяков. Работа это сложная, имеет множество нюансов, хоть с виду из себя ничего особого не представляющая — по крайней мере может так показаться.

Откуда начинать установку маяков

Установка маяков начинается от той точки, от которой необходимо выставить уровень всего помещения, либо от самой высокой точки. Стоит сначала проверить всю плоскость помещения на наличие впадин, бугров и перепадов уровня. Началом установки маяков может служить уже существующий уровень пола. Стоит учитывать что стяжка под плитку должна быть на несколько миллиметров ниже, чем под ламинат, чтобы совпали уровни чистового покрытия.

P.S. Иллюстрации будут позже.

Процесс установки маяков на раствор

Сам процесс установки маяков под стяжку на песок — довольно сложен, требует аккуратности и точности исполнения. Главное — иметь хорошее правило с уровнем 2 м длиной. Либо лазерный построитель плоскостей, так, конечно же будет проще, но в хозяйстве такую вещь не держат, но можно взять на прокат.

Устройство маяков начинается с разбивки. Помимо правила с уровнем, нужно ещё одно правило, обыкновенное, минимум 1 метр длиной. «Рельсы» нужно устанавливать на расстоянии минимум полуметра друг от друга, если другое не предусмотрено условиями, к примеру в узком коридоре. Можно и шире, главное чтобы хватало правила.

Отступаем от стены 20-30 см и делаем пометку — в этом месте ляжет маяк. Дальше, уложив одним концом правило вплотную к стене на подготовленное основание, перпендикулярно будущим маякам отступаем от края правила минимум 10 см и делаем вторую пометку, здесь ляжет второй маяк. Расстояние можно и уменьшить до полуметра. Запас длины правила нужен чтобы можно было укладывать смесь, не опасаясь что правило соскользнёт с маяка и испортит работу.

Далее, наметив линии, где будут уложены маяки, берём маяк, желательно 10 мм толщиной, 6 мм — это для штукатурки. Берём маяк, укладываем его там, где он должен лежать, замешиваем раствор. Раствор должен быть достаточно густой, чтобы можно было зафиксировать маяк и он не проваливался, но и достаточно пластичный, чтобы можно было регулировать высоту маяка.

На расстоянии 20-30 см параллельно маяку, используя его как направляющую, в том месте, где он должен находиться, укладываем кучки раствора, ориентируясь с запасом на необходимую высоту установки профиля (маячкового профиля). Уложив по всей длине маяка кучки, устанавливаем маяк и, отталкиваясь от необходимого уровня, правилом выставляем маяк строго горизонтально, укладывая его на маяк, именно на гребень. На это потребуется некоторое время и сноровка, сразу выставить маяк не получится, нужно будет подгребать и осаживать кучки. С первого раза, повозившись минут 5-10, маяк вы выставите. Перепады между правилом и маяком не должны быть больше 2 мм, иначе ровно плитку уложить будет тяжеловато. Теперь, главное его не трогать. Отрезаем нужный кусок, продляя линию, если это необходимо, выставляя его далее за предыдущим. Если маяки устанавливать строго параллельно не получается — это не страшно, небольшие отклонения в 2-3 см не существенны и мешать укладки раствора не будут.

Стыки профилей — важный момент, а так же важно — чем отрезать профиль. Можно ножницами по металлу, а можно болгаркой — получается ровнее. Хоть под плитку можно сделать немного грубо, но, всё же, нужно постараться, чтобы профили находились в одной плоскости, но под плитку 1-2 мм — разница не существенная, всё скроется раствором для плитки.

Маячки можно состыковать встык, а можно внахлёст. Внахлёст получится перепад, но под плитку не существенно. Встык — получится ровнее.

Уровень следующего маяка откладываем от предыдущего, уложив правило с уровнем перпендикулярно установленному маяку. И дальше продолжаем в том же духе, обязательно проверяя не только горизонтальность одного маяка, но и горизонт относительно уже установленных маяков в разных местах.

Последующая подготовка маяков

Далее, спустя минимум 12 часов, проверяем горизонтальность установленных маяков и, если требуется, подправляем. А что делать… Бывает и так. Если всё хорошо, закрепляем маяки на кучках и заполняем пространство под ними, закрепляя маяк, оставляя лишь его гребень, по которому будет ходить правило.

После подсыхания смеси, спустя опять же 12 часов маяки готовы для укладки раствора.

Подготовка основания и укладка армирующей сетки

Если песок у вас ещё не выровнен, сейчас самое время это сделать. Ориентируемся на необходимый уровень стяжки и разравниваем песок, попутно убирая всё лишнее из него, если имеется — особенно деревяшки. Прочные камни, если есть, можно не убирать. Куски гипса убирать нужно.

Обязательно заделываем все отверстия в плите, которые могут быть. Например, может проходить кабель к соседям на люстру, эти отверстия нужно залить монтажной пеной. Это нужно сделать обязательно, просмотрев всё основание под песком — это касается тех случаев, если стяжка устраивается в старом доме и песок там был изначально под лагами. Пене даём застыть около часа и срезаем лишнее монтажным ножом.

Разровняв песок и заделав все отверстия, далее, либо проливаем песок водой, но не много, и уплотняем хотя бы ногами, либо проливаем цементным молочком, чтобы после подсыхания образовалась корка, по которой можно будет свободно перемещаться. Если стяжка армируется (а она у нас под плитку армируется) достаточно будет пролить водой и утрамбовать песок, попутно подсыпая в тех местах, где необходимо. Тут кроется опасность — вода может проникнуть в щели или трещины в плите, особенно если дом старый и протечь к соседям, испортив им ремонт, по-этому будьте предельно аккуратны и не лейте лишнего. В любом случае, проливаете вы водой или цементным молочком, армирование не даст стяжке просесть и потрескаться.

После того как цементное молочко высохло, образовалась корка или вы хорошо утрамбовали песок, пролив его водой, приступаем к укладке армирующей сетки.

Сетку укладываем практически вплотную к маякам, одну сетку на другую укладываем внахлёст, либо скрепляем специальными креплениями, которые иногда имеются на специальных сетках под стяжку. Необходимо заполнить всё пространство между маяками. Далее, если слой стяжки небольшой порядка 3-х см обязательно укладываем сетку так, чтобы она не выступала за маяки. Подправляем, подгибаем сетку так, что бы она не выпирала.

Всё готово. Можно готовить раствор и заливать стяжку.

Заливка цементно-песчаной смеси

Самый удобный способ приготовления раствора — в растворомешалке. Второй по удобству, который мне пришёл в голову — большая ёмкость, литров на 100, шланг от крана с водой, миксер и лопата. Это если объёмы большие. А так — 20-литровое пластиковое ведро и перфоратор с насадкой-миксером. И, естественно, прочный шпатель 10-12 см шириной.

Сначала наливаем воду в ведро, около 1/4. Если используете пескобетон марки 300, можно добавить пару капель средства для мытья посуды, добавив раствору пластичности, но не больше. Либо клея ПВА 2-3% объёма воды. Либо какой-то другой пластификатор. Это улучшит удобство укладки, для стяжки это достаточно важно. Хотя мы делаем стяжку под плитку, и гладкость последующего основания нам не особо важна.

Раствор должен чуточку растекаться, но и быть достаточно сухим, чтобы не растекался оттуда, куда его уложили. Что-то между мокрой и полусухой стяжкой — самое то. Дело в том, что чем меньше воды в растворе, тем прочнее получится стяжка. Можно для первых разов делать и пожиже раствор. Главное, что бы он оставался на месте, куда его уложили.

Особый нюанс — места соприкосновения свежего раствора с уже высохшим. Здесь места, которые уже подсохли необходимо увлажнять перед заливкой, если раствор не совсем жидкий. Это создаст лучшее сцепление и эти места не потрескаются.

Так, что-то я отвлёкся. Наливаем воду, пластификатор, засыпаем смесь в ведро, можно прямо из мешка так, чтобы над водой оказалась горка. Мешаем перфоратором с насадкой-миксером. Или специальным миксером, дрель для такой работы не подойдёт, просто сгорит. Добавляем воду или сухую смесь, добиваясь необходимой густоты раствора.

Размешиваем хорошо, чтобы не было сухих комочков, особо хорошо проходясь по дну и сторонам, центру дна.

Всё готово? Берём ведро, тащим на саме дальнее место и вываливаем раствор между маяками, помогаем шпателем.

Далее шпателем или небольшой гладилкой распределяем смесь там, где необходимо. Берём правило, укладываем на два параллельных маяка и тянем смесь на себя. Обязательно плотно прижимаем правило к маякам, не оставляя лишнего раствора на рельсах. Так работаем и дальше. Работа физически тяжёлая… Говорю сразу.

Не допускаем больших пробелов, трещинок, ямок. Маленькие до 2 мм не важны. С первого раза смесь не укладывается, обязательно где-то нужно будет подложить и протянуть заново. Если стяжка потрескалась, читайте эту статью, а так же прочитайте, если не хотите допустить трещинообразования в стяжке.

Вот и всё, дальше, как говориться, — дело практики. Успехов!

Оставляйте ваши советы и комментарии ниже. Подписывайтесь на новостную рассылку. Успехов вам, и добра вашей семье!Что такое песчаный экран? (с изображением)

Песочный фильтр — это фильтр, используемый для отделения частиц песка от других материалов. Он часто используется при производстве нефтеносных песков и позволяет пользователям собирать нефтепродукты, не собирая при этом песок поблизости. Эти грохоты также используются в меньшем масштабе во многих промышленных и горнодобывающих приложениях для отделения песка от собираемого материала. Обычно они сделаны из металла и могут различаться по размеру в зависимости от области применения. В то время как один песчаный экран может уместиться в простой тачке, другой песчаный экран может простираться на тысячи футов (или метров) ниже поверхности земли.

При добыче сырой нефти можно использовать песчаный фильтр.

При добыче сырой нефти можно использовать песчаный фильтр.Чаще всего песчаные фильтры используются в нефтедобыче. Большая часть мировых запасов сырой нефти и природного газа находится глубоко под землей, часто в районах с пустынными условиями.Очень большие буры используются для бурения скважин под землей в этих областях для сбора нефти. Песочный фильтр часто используется для выравнивания диаметра ствола скважины, позволяя нефти и природным газам проходить сквозь него, не допуская попадания песка в ствол скважины. Это помогает предотвратить попадание песка в сверла, где он может замедлить работу или даже вывести буровое оборудование из строя.

Грохоты для контроля песка обычно изготавливаются из нержавеющей стали, что помогает грохотам выдерживать суровые условия.Нержавеющая сталь, как правило, работает намного эффективнее других материалов при контакте с природным газом или сырой нефтью. Он способен противостоять ржавчине и химической коррозии, что помогает продлить срок службы экрана.

Песчаный фильтр обычно классифицируется по размеру содержащихся в нем отверстий, известных как «сетка».«Каждый фильтр должен быть тщательно выбран в зависимости от размера частиц песка в каждом конкретном случае, а также от толщины и потока собираемой нефти. Слишком большая сетка означает, что большее количество песка будет проскальзывать через Однако, если сетка слишком мелкая, добыча замедлится, и требуемые материалы не смогут просочиться через сетку. Многие операции полагаются на комбинацию сеток с разными размерами ячеек для сбора песка, позволяя нефти течь легко в канал ствола.

Во многих буровых операциях используется расширяемый песчаный экран, который проходит по глубине ствола скважины. Эти экраны работают как телескоп, что позволяет устанавливать их в широком диапазоне размеров. По мере того как буровая установка проходит глубже под землей, расширяемый песчаный экран удлиняется по своей длине, сужаясь по мере продвижения.Эти экраны позволяют рабочим блокировать песок даже глубоко под землей, куда более традиционный песчаный экран может не добраться.

.Методы борьбы с пескопроявлением — PetroWiki

Для минимизации добычи песка из скважин доступно несколько методов. Выбор варьируется от простых изменений в методах эксплуатации до дорогостоящих заканчиваний, таких как уплотнение песка или гравийная набивка. Выбранный метод борьбы с пескопроявлением зависит от условий конкретной площадки, методов эксплуатации и экономических соображений. На этой странице представлены доступные подходы к борьбе с пескопроявлением.

Доступные техники

Некоторые из доступных методов борьбы с пескопроявлением:

- Техническое обслуживание и ремонт

- Исключение ставок

- Выборочное заканчивание

- Пластиковое уплотнение

- Нанесение высокоэнергетической смолы

- Гравий с полимерным покрытием

- Отдельные вкладыши или сита с прорезями

- Гравийная набивка

Техобслуживание и ремонт

Техническое обслуживание и капитальный ремонт — это пассивный подход к борьбе с пескопроявлением.Этот метод в основном включает в себя терпение к производству песка и устранение его последствий, если и когда это необходимо. Такой подход требует регулярного сброса, мытья и очистки поверхностных сооружений для поддержания производительности скважины. Он может быть успешным в определенных формациях и операционных средах. Метод технического обслуживания и ремонта в основном используется там, где:

- Минимальная вынос песка

- Низкая производительность

- Экономически выгодное обслуживание скважин

Ограничение нормы

Ограничение дебита скважины до уровня, который снижает вынос песка, — это метод, который иногда используется.Смысл процедуры состоит в последовательном уменьшении или увеличении расхода до достижения приемлемого значения выноса песка. Цель этого метода — попытаться установить максимальный расход без песка. Это метод проб и ошибок, который, возможно, придется повторить при изменении пластового давления, расхода и обводненности. Проблема с ограничением дебита заключается в том, что максимальная скорость потока, необходимая для установления и поддержания добычи без песка, обычно меньше, чем потенциал потока скважины.По сравнению с максимальной скоростью это может означать значительную потерю производительности и доходов.

Выборочная практика завершения

Целью этого метода является добыча только из участков пласта, способных выдержать ожидаемую депрессию. Перфорирование только участков пласта с более высокой прочностью на сжатие позволяет увеличить депрессию. Секции с высокой прочностью на сжатие, вероятно, будут иметь наибольшую цементацию и, к сожалению, самую низкую проницаемость.Хотя такой подход может исключить вынос песка, он ошибочен, потому что наиболее ценные запасы не будут сообщаться со скважиной.

Пластиковое уплотнение

Пластическое уплотнение включает введение пластичных смол, которые прикрепляются к песчинкам пласта. Впоследствии смола затвердевает и образует консолидированную массу, связывая песчинки вместе в точках контакта. В случае успеха увеличения прочности пласта на сжатие будет достаточно, чтобы выдержать силы сопротивления при добыче с желаемыми темпами.Целью этих обработок является консолидация радиуса около 3 футов вокруг скважины без значительного уменьшения проницаемости породы.

В продаже имеются три типа смол:

- Эпоксидные смолы

- Фураны (включая фурановые / фенольные смеси)

- Фенольные смолы

Смолы находятся в жидкой форме, когда они попадают в пласт, и для отверждения требуется катализатор или отвердитель. Некоторые катализаторы являются «внутренними», потому что они смешиваются с раствором смолы на поверхности и требуют времени и / или температуры для отверждения смолы.Другие катализаторы являются «внешними» и вводятся после того, как смола окажется на месте. Преимущество внутренних катализаторов заключается в том, что они размещаются положительно, поскольку вся смола будет контактировать с катализатором, необходимым для эффективного отверждения. Недостатком внутренних катализаторов является возможность преждевременного затвердевания рабочей колонны. Количество как смолы, так и катализатора необходимо тщательно выбирать и контролировать для конкретных условий в скважине. Эпоксидные и фенольные смолы можно использовать как с внутренними, так и с внешними катализаторами; однако быстрое отверждение фуранов (и смесей фуран / фенол) требует использования внешних катализаторов.

Существует два типа систем уплотнения пластика:

- Системы «разделения фаз»

- Системы с «промывкой»

Системы разделения фаз содержат только от 15 до 25% активной смолы в инертном растворе. Смола предпочтительно притягивается к песчинкам, оставляя инертную часть, которая иначе не повлияет на поровые пространства. В этих системах используется внутренний катализатор. Точный контроль размещения пластика имеет решающее значение, поскольку чрезмерное вытеснение приведет к образованию рыхлого песка в критической призабойной зоне.

Уплотнение с разделением фаз может быть неэффективным в пластах, содержащих более 10% глины. Глины, которые также притягивают смолу, имеют чрезвычайно большую площадь поверхности по сравнению с песками. Глины будут притягивать больше смолы, а поскольку системы разделения фаз содержат лишь небольшой процент смолы, смолы может не хватить для уплотнения песчинок.

Системы с избыточной промывкой содержат высокий процент активной смолы. При первой закачке поровые пространства полностью заполняются смолой, и требуется дополнительная промывка, чтобы отодвинуть избыток смолы от области ствола скважины для восстановления проницаемости.После промывки должно остаться только остаточное количество насыщенной смолы, которое должно быть сконцентрировано в точках контакта с песком. В большинстве систем с избыточной промывкой используется внешний катализатор, хотя некоторые включают внутренний катализатор.

Все пластиковые уплотнения требуют хорошего первичного цементирования, чтобы предотвратить просачивание смолы за обсадную колонну. Плотность перфорации должна составлять минимум четыре выстрела на фут, чтобы уменьшить просадку и улучшить распределение пластика; однако необходимо обрабатывать каждую перфорацию.Зоны сланцев не следует перфорировать, потому что флюиды трудно разместить в этих пластах с низкой проницаемостью. Чистые жидкости необходимы для обработки пластикового уплотнения, потому что все твердые частицы, которые находятся в системе во время обработки, будут «склеены» на месте. Перфорационные отверстия следует промыть или продуть, резервуары буровой установки для капитального ремонта следует очистить, а жидкости следует отфильтровать до 2 микрон. Рабочие струны следует очищать разбавленной соляной кислотой, содержащей изолирующие агенты, а смазку для труб следует наносить только на штифт.Обработка матричной кислотой, включающая HF и HCl, рекомендуется для грязных песчаников для увеличения приемистости.

Системы разделения фаз и промывки требуют многоступенчатой предварительной промывки для удаления пластовых флюидов и увлажнения песчинок маслом. Первая ступень, обычно дизельное топливо, служит для вытеснения пластового масла. Эпоксидные смолы несовместимы с водой; поэтому изопропиловый спирт следует за дизельным топливом для удаления пластовой воды. Заключительный этап — это спейсер (рассол), который предотвращает контакт изопропилового спирта со смолой.

Пластиковое уплотнение оставляет ствол скважины полностью открытым. Это становится важным, когда требуется оборудование для заканчивания скважины с большим наружным диаметром (OD). Также пластиковое уплотнение можно производить через НКТ или в скважинах с обсадной колонной малого диаметра. В большинстве случаев проблемы, связанные с уплотнением пластика, перевешивают возможные преимущества. Проницаемость пласта всегда снижается за счет пластического уплотнения. Даже при успешных обработках проницаемость для нефти снижается, поскольку смола занимает часть исходного порового пространства и является смачиваемой маслом.Количество используемой смолы основано на равномерном покрытии всех перфорационных отверстий. Однако закупорка перфорации или изменение проницаемости часто приводят к тому, что в одни перфорации требуется больше пластика, чем в другие. В системах, в которых используется внешний катализатор, отсутствует контроль пескопроявления в областях, которые не контактируют как со смолой, так и с катализатором.

Рекомендации по смоле

Основная трудность при использовании смоляных систем заключается в том, чтобы обеспечить полное и равномерное размещение химикатов в пласте. В линзовидных образованиях размещение пластика может быть неравномерным из-за сильно различающейся проницаемости, и некоторые зоны, вероятно, не будут обработаны.Эти необработанные интервалы могут выйти из строя во время последующей добычи, и скважина засыпается песком. По этой причине пластиковое уплотнение подходит для интервалов длиной менее 10–15 футов. Более длинные интервалы можно обрабатывать с помощью пакеров, чтобы изолировать и обрабатывать небольшие участки зоны за раз, но такие операции трудны и требуют времени. Обработка пластическим уплотнением также неэффективна в пластах с проницаемостью менее 50 мД. Низкая проницаемость препятствует нагнетанию смол в матричных условиях и вызывает снижение проницаемости пластика, что существенно снижает остаточную проницаемость (т.е.е., скважина продуктивность). Смолы размягчаются при температуре выше 255 ° F и могут не обеспечивать достаточной прочности при повышенной температуре.

Пластиковое уплотнение широко использовалось в конце 1950-х — середине 1970-х годов в Мексиканском заливе; однако этот метод в настоящее время составляет менее 1% от всех заканчиваний по борьбе с выносом песка в мире. Причины сокращения использования включают отсутствие подходящих кандидатов, уже описанные трудности размещения, а также жесткие правила обращения с химическими веществами, которые, как правило, весьма токсичны (фураны являются наименее токсичными из трех).Эти методы лечения, как правило, дороги. Основным недостатком пластиковых систем в текущих операциях является их высокая стоимость и ограниченная длина интервала заканчивания для эффективной обработки, 15 футов или меньше. Последнее исключает большинство колодцев. Из-за его ограниченного использования сервисные компании испытывают трудности с содержанием обученных бригад.

Нанесение высокоэнергетической смолы

Одной из основных причин неприятия методов химического уплотнения были трудности с равномерным размещением смолы по всему целевому интервалу и ограниченной длиной.Неравномерность покрытия более серьезна в интервалах длиной более 15 футов. Причины этого обычно объясняются различиями в приемистости, вызванными неполной очисткой перфорации во время работ по перфорации на депрессии или изменениями проницаемости в длине интервала пласта.

Нанесение высокоэнергетической смолы решает некоторые из этих проблем. [1] [2] Этот метод позволяет быстро впрыскивать смолу в условиях сильного превышения баланса. Смола нагнетается в пласт со скоростью, при которой смола размещается до того, как формация сможет разрушиться.Еще одно преимущество быстрого размещения смолы заключается в том, что на метод меньше влияют контрасты проницаемости, чем на обработку матрицей. Эта характеристика приводит к более равномерному размещению на длинном интервале перфорации. Этот метод пока экспериментальный.

Гидравлический разрыв пласта

Использование инструментов для гидроразрыва пласта включает преобразование твердого ракетного топлива с помощью химической реакции в газ в целевой зоне ствола скважины. Химическое топливо превращается в газообразные продукты сгорания одним из двух различных механизмов:

- Детонация

- Распространение пламени

Детонация представляет собой реакцию, характеризующуюся ударной волной, которая быстро перемещается через обрабатываемый интервал.Эта ударная волна, распространяющаяся со скоростью от 15 000 до 25 000 футов / сек, создает давления в диапазоне от 400 до 4 000 000 фунтов на квадратный дюйм со скоростью повышения давления до 100 000 фунтов на квадратный дюйм. Скачок высокого давления распределяет смолу более равномерно в длинных интервалах пласта, где обычное пластиковое уплотнение, закачиваемое в матрицу, нецелесообразно.

Продукты реакции удерживаются столбом жидкости в стволе скважины над инструментом. Быстрое образование газа вытесняет смолу, помещенную в кольцевое пространство вокруг инструмента, из перфорационных отверстий в пласт.Для успешного выполнения этого процесса обсадная труба должна быть в хорошем состоянии и должным образом зацементирована. Перфорационные отверстия должны быть чистыми и очищенными от мусора, а весь мусор должен быть удален из ствола скважины. Перфорировать следует только чистый песок. Наконец, если был добыт песок, перфорационные отверстия следует предварительно засыпать гравием перед обработкой, что может оказаться трудным.

Процесс, связанный с этим типом обработки, состоит в том, чтобы сначала ввести предварительную промывку общего растворителя для удаления воды из целевого интервала.Затем фурановая смола помещается поперек перфорационных отверстий, а газообразующий пропеллент помещается через весь перфорированный интервал. К рабочей колонне применяется избыточный азот, и пропеллент запускается для нагнетания смолы выше давления разрыва. Затем смола подвергается дополнительной промывке кислотой для отверждения смолы.

Преимущество этой системы состоит в том, что смола будет помещаться во все перфорационные отверстия непосредственно напротив места расположения газогенераторного инструмента. Однако, если для обработки интервала длиной более 36 футов требуется несколько прогонов инструмента, перемещение инструмента затруднит удержание смолы на месте.Два других метода. Эти методы разработаны, чтобы облегчить проблему удержания смолы на месте.

Перфорация с перебалансировкой или помпаж

Размещение перфорирующей смолы с большим избыточным давлением может использоваться, если скважина ранее не перфорировалась. Если в скважине есть перфорация, интервал может быть предварительно заполнен, а затем смола может быть размещена с сильным скачком давления.

В состав раствора смолы входит растворитель смолы на основе фурфурилового спирта, связующий и смачивающий агент.Смола катализируется кислотой с образованием фурановой пластмассы. Раствор смолы помещается в интервал запланированных перфораций. Более плотный флюид может проходить ниже смолы, чтобы заполнить часть ствола скважины ниже интересующей зоны. Жидкость с более низкой плотностью может следовать над смолой в стволе скважины для предотвращения всплытия смолы над интересующей зоной. Этот метод может обеспечить более точное размещение смолы в интервале, который вскоре будет перфорирован. При эксплуатации давление в скважинном флюиде на глубине, на которой должна быть перфорирована, повышается до существенно большего уровня, чем поровое давление в формации.Приложенное давление перед перфорацией может быть выше давления гидроразрыва пласта. Для перфорации можно использовать кабель, проходящий через насосно-компрессорные трубы или обсадные пистолеты, или перфорацию на НКТ. Смола вдавливается в новые отверстия при перфорации с избыточным давлением. Кислота вводится в перфорационные отверстия для превращения жидкой смолы в прочный пластик, который укрепит песок. В настоящее время предпочтительным методом является перфорация с отягощением.

Хотя методы укладки высокоэнергетической смолы имеют преимущество перед традиционными методами упрочнения матричного пластика, они широко не используются, и эта система страдает многими недостатками пластического отверждения:

- Высокая стоимость

- Низкий успех

- Недостаточная долговечность

Результаты высокоэнергетической обработки пластмасс обычно неутешительны.

Гравий с полимерным покрытием

Гравий с полимерным покрытием можно перекачивать двумя способами. Первый — это сухой гравий, покрытый частично катализированной фенольной смолой. Тонкое полимерное покрытие составляет около 5% от общего веса песка. Под воздействием тепла смола затвердевает, образуя твердую песчаную массу. Использование покрытого смолой гравия в качестве метода борьбы с пескопроявлением включает закачку гравия в скважину для полного заполнения перфорационных отверстий и обсадной колонны. Забойная температура скважины или нагнетание пара приводит к тому, что смола завершает отверждение в плотную массу.После отверждения уплотненный песок для гравийной набивки можно высверлить из обсадной колонны, оставив покрытый смолой гравий в перфорационных отверстиях. Оставшийся уплотненный гравий в перфорационных отверстиях действует как проницаемый фильтр, предотвращающий образование пластового песка. Основное применение гравия с полимерным покрытием — это предварительно набитые грохоты, которые будут рассмотрены ниже.

Также можно использовать влажные смолы (эпоксидные смолы или фураны). Для прокачки этих систем скважина обычно предварительно засыпается гравием; затем смола перекачивается и катализируется для затвердевания пластика.После затвердевания уплотненная смесь пластика и песка выливается из скважины, оставляя покрытый смолой песок в перфорационных отверстиях.

Несмотря на простоту концепции, использование гравия с полимерным покрытием может быть сложной задачей. Во-первых, и это наиболее важно, для успешной работы необходимо, чтобы все перфорационные отверстия были полностью заполнены гравием с полимерным покрытием, а гравий должен затвердеть. Полное заполнение перфорационных отверстий становится все труднее, так как длина зоны и отклонение от вертикали увеличиваются. Во-вторых, гравий, покрытый смолой, должен отверждаться с достаточной прочностью на сжатие.Хотя системы с полимерным покрытием широко использовались после их разработки, их использование сегодня ограничено. Опыт с ними показал хороший начальный успех, но низкую долговечность, так как большинство скважин не дают без песка в течение длительного периода времени.

Отдельные вкладыши или сита с прорезями

Щелевые хвостовики или грохоты использовались как единственное средство контроля выноса песка из пласта. В этой службе они функционируют как фильтр. Если пласт не представляет собой хорошо отсортированный чистый песок с большим размером зерна, этот тип заканчивания может иметь неприемлемо короткий срок эксплуатации до того, как хвостовик с прорезями или сетчатый фильтр забьет пластовым материалом.При использовании отдельно в качестве устройств для защиты от песка, хвостовики с прорезями или грохоты размещаются поперек продуктивного интервала, а пластовый песок механически перекрывает пазы или отверстия в сетчатом фильтре. Теория перекрытия и лабораторные испытания показывают, что частицы будут перекрывать щель при условии, что ширина щели меньше двух диаметров частиц. Точно так же частицы будут перекрывать отверстие, если диаметр перфорации не превышает примерно трех диаметров частиц.

Ширина щели, или калибр экрана, иногда выбирается так, чтобы она была равна размеру песчинок в пласте в точке 10-процентного ситового анализа.Теория состоит в том, что, поскольку более крупные 10% песчинок будут задерживаться отверстиями в сетке, более крупные песчинки остановят оставшиеся 90% формации. Образованные перемычки не будут стабильными и могут время от времени разрушаться при изменении дебита добычи или остановке скважины. Поскольку перемычки могут разрушаться или разрушаться, может происходить выброс пластового песка, что со временем, имеет тенденцию приводить к забиванию вкладыша с прорезями или экрана. Эта конструкция не подходит для мелкозернистых песчаных пластов, потому что ширина щелей меньше, чем у промышленных хвостовиков с щелевыми отверстиями.Экраны с проволочной оберткой могут соответствовать дизайну, но их ширина настолько мала, что практически гарантировано закупоривание и сокращение производства. Когда этот метод используется для контроля песка пласта, диаметр хвостовика с прорезями или фильтра должен быть как можно большим, чтобы максимизировать площадь притока и свести к минимуму количество возможных отклонений. Другим потенциальным недостатком как хвостовика с прорезями, так и фильтров в высокодебитных скважинах является возможность эрозионного разрушения хвостовика или экрана с прорезями до образования перемычки.

Использование хвостовика с прорезями или грохота без гравийной набивки, как правило, не является хорошим методом борьбы с пескопроявлением, поскольку в большинстве случаев грохот в конечном итоге ограничивает дебиты скважины из-за закупорки. Есть отдельные ситуации, когда это использование было успешным при заканчивании в открытом стволе хорошо отсортированных пластов с высокой проницаемостью. Отдельные скважины в Северном море показали хорошие результаты. При заканчивании обсаженных стволов следует избегать использования грохотов или хвостовиков с прорезями в качестве единственного метода борьбы с пескопроявлением, потому что, когда кольцевое пространство и перфорационные каналы заполняются пластовым песком, дебиты резко снижаются.

Гравийная набивка

Гравийная набивка состоит из установки фильтра или хвостовика с прорезями в скважину напротив интервала заканчивания и размещения гравия концентрически вокруг него. Гравий на самом деле представляет собой крупнозернистый песок, который предотвращает вынос песка из пласта, но позволяет флюидам течь в скважину. Гильза с прорезями или сетка удерживает гравий. Размер гравия должен быть примерно в 5-6 раз больше, чем средний размер песка пласта. Гравийная набивка создает проницаемый скважинный фильтр, который позволяет добывать пластовые флюиды, но ограничивает поступление и добычу пластового песка.Схемы гравийной набивки в необсаженном и обсаженном стволе показаны на Рис. 1 . Если гравий плотно набит между пластом и фильтром, образующиеся перемычки будут стабильными, что предотвращает смещение и вынос пластового песка. При правильном проектировании и выполнении гравийная набивка сохранит свою проницаемость в широком диапазоне условий добычи.

-

Рис. 1 — Гравийная набивка в необсаженном стволе и в обсаженном стволе Идеальная.

Гравийная набивка в настоящее время является наиболее широко используемым методом борьбы с пескопроявлением при заканчивании скважин.Более 90% всех заканчиваний для борьбы с пескопроявлением — это гравийные фильтры. Благодаря своей гибкости, почти любая скважина при любом отклонении может быть заполнена гравием. Исключением являются заканчивания без насосно-компрессорных труб, когда зазоры не позволяют использовать обычные инструменты. Было выполнено несколько гравийных набивок для заканчивания без насосно-компрессорных труб, но их успех был плохим.

Рекомендации по выбору контроля пескопроявления

Есть много альтернатив для контроля песка. У каждой альтернативы есть свои преимущества и недостатки.Даже методы, которые широко не используются, могут иметь потенциальное применение, в котором их использование может быть лучше других. Гравийная набивка в настоящее время является наиболее распространенным методом. Стоимость гравийной набивки напрямую связана со стоимостью буровой установки. Заканчивание с гравийной набивкой с плавучих буровых установок может стоить более 2 миллионов долларов США. Однако, если на гравийной набивке потребуются ремонтные работы, экран и узел заканчивания должны быть удалены из скважины, что может повлечь за собой длительную рыбалку и связанные с этим проблемы.Уплотнение песка и песок, покрытый смолой, привлекательны для заканчивания без НКТ, поскольку в скважине не остается механического оборудования; однако все следующие условия создают проблемы с пластиковыми системами:

- Низкая проницаемость

- Малоинтервальная длина

- Высокие температуры

- Долговечность заканчивания (зашлифованные скважины или низкая продуктивность)

Для заканчивания скважины необходимо выбрать правильную технику. В качестве первого подхода предположим, что скважина будет заполнена гравием.Если по какой-либо причине это не подходит, просмотрите другие альтернативы.

Список литературы

- ↑ Холлабо, Г.С. и Дис, Дж. М. 1993. Стимуляция разрыва пропеллентного газа в горизонтальном стволе скважины Austin Chalk. Представлено на Ежегодной технической конференции и выставке SPE, Хьюстон, Техас, 3-6 октября 1993 г. SPE-26584-MS. http://dx.doi.org/10.2118/26584-MS.

- Перейти ↑ Dees, J.M. и Handren, P.J.1994. Новый метод перфорации с избыточным балансом и продувки смолы для борьбы с пескопроявлением.J Pet Technol 46 (5): 431-435. SPE-26545-PA. http://dx.doi.org/10.2118/26545-PA.

Интересные статьи в OnePetro

Используйте этот раздел, чтобы перечислить статьи в OnePetro, которые читатель, желающий узнать больше, обязательно должен прочитать

Внешние ссылки

Используйте этот раздел для предоставления ссылок на соответствующие материалы на других веб-сайтах, кроме PetroWiki и OnePetro.

См. Также

Контроль песка

Прогнозирование добычи песка

Конструкция гравийной набивки

PEH: Sand_Control

.Что такое песок | Пляж песок

Песок — это сыпучий зернистый материал, покрывающий пляжи, русла рек и пустыни мира.

Состоящий из разных материалов, которые различаются в зависимости от местоположения, песок бывает разных цветов, включая белый, черный, зеленый и даже розовый.

Наиболее распространенным компонентом песка является диоксид кремния в виде кварца. Сухопутные массивы Земли состоят из горных пород и минералов, включая кварц, полевой шпат и слюду.

Процессы выветривания — такие как ветер, дождь и циклы замерзания / оттаивания — разрушают эти породы и минералы на более мелкие зерна.

В отличие от некоторых других минералов, кварц твердый, нерастворимый в воде и плохо разлагается в результате процессов выветривания. Ручьи, реки и ветер переносят частицы кварца на берег моря, где кварц накапливается в виде светлого пляжного песка. (Хотя континентальный песок состоит в основном из кварца, он также содержит кусочки полевого шпата и другие фрагменты горных пород.)

Тропические острова, такие как Гавайские острова, не имеют богатого источника кварца, поэтому песок на них разный. локации.Пляжный песок на тропических островах часто выглядит белым, потому что он состоит из карбоната кальция, который образуется из раковин и скелетов морских организмов, живущих на рифах, включая кораллы, моллюсков и микроорганизмы, называемые фораминиферами.

Песок образуется при разрушении рифа под действием механических сил, таких как волны и течения, или биоэрозии, вызванной пасущимися рыбами, ежами и другими морскими обитателями. Знаменитый розовый песок Бермудских островов также состоит из эродированного карбоната кальция; красный цвет песок приобретает из-за обилия красных фораминифер, Homotrema rubrum .

На тропических пляжах также может быть черный песок, состоящий из черного вулканического стекла. Иногда эрозионные силы отделяют минеральный оливин от других вулканических фрагментов, что приводит к пляжам с зеленым песком, таким как Гавайский пляж Папаклеа.

На удивление мало известно о происхождении обильного песка в крупнейших пустынях мира. Исследования показывают, что пустыня Сахара когда-то была пышной растительностью, прежде чем изменение климата превратило ее в пустыню, часть которой покрыта песком.С другой стороны, песок в пустыне Намиб на юге Африки мог быть унесен ветром с реки Оранжевой в Южной Африке.

Следите за сообщениями Джозефа Кастро на Twitter. Следуйте за нами @livescience , Facebook и Google+ .

.