Отличия пеноблока от газоблока: видео-инструкция как отличить своими руками, фото

Газобетон или пеноблок: что дешевле?

Газобетонный блок и пеноблок

И газобетон, и пеноблок являются разновидностями ячеистого бетона. Несмотря на все сходства, между ними имеются существенные отличия, именно поэтому материалы зачастую становятся предметом спора при выборе оптимальных изделий для строительства.

Так давайте разберемся что лучше: газобетон или пеноблок? Который из этих вариантов стоит выделить, и благодаря каким показателям?

Содержание статьи

Понятие пеноблока

Пенобетонный блок характеризуется, в первую очередь, пористой структурой и особенным способом ее образования в процессе изготовления. Происходит это в следствие добавления в раствор специального компонента – пенообразователя, который и позволяет смеси вспучиваться.

Рассмотрим, какими же характеристиками обладает данный материал на выходе.

Основные свойства и качества

Для проведения полноценного сравнения, стоит изучить основной набор качеств материала, указывающих на практичность и долговечность будущего строения.

Свойства пенобетона:

| Наименование | Значение |

| Морозостойкость | От 35 до 80 циклов |

| Теплопроводность в сухом состоянии | От 0,09 для теплоизоляционного пенобетона до 0,38 – для конструкционного |

| Прочность кг/см2 | 15-25 |

| Марка плотности | 400-1200 |

| Водопоглощение | 10-16% от массы |

А теперь проанализируем практические и эксплуатационные характеристики также при помощи таблицы.

Иные характеристики пенобетона:

| Наименование характеристики | Значение |

| Усадка | От 0,5 мм/м2 |

| Ценовая категория материала | Материал – один из самых недорогостоящих |

| Скорость строительства | Достаточно высокая |

| Звукоизоляция | Средний уровень |

| Паропроницаемость | Способен к паропроницанию |

| Показатель экологичности | 2 |

| Огнестойкость | Не горит |

В целом, всех вышеуказанных показателей — а точнее, их значений, вполне достаточно для удовлетворения основных требований большинства застройщиков. Однако выводы еще делать рано.

Однако выводы еще делать рано.

Классификация и сфера применения

В соответствии с ГОСТ, пенобетон имеет несколько классификаций, опирающихся на различные характеристики изделий, их состав и вариативность производства.

В зависимости от плотности материала, пенобетон может быть:

- Теплоизоляционным

- Конструкционно-теплоизоляционный. Прочность его – значительно выше: 500-900. Применяют его при возведении стен и перегородок;

- Конструкционный пенобетон – наиболее прочный, показатель равен числовому значению от 1000 до 1200. Используют его при возведении зданий высотой в несколько этажей. Нагрузки может выдержать достаточно существенные.

Характеристика пеноблока разной плотности

Также можно выделить и конструкционно-поризованный пенобетон. Плотность его может достигать Д1600. ГОСТ такой вид материала не регулируется. Выпуск его органичен индивидуальными заказами.

Плотность его может достигать Д1600. ГОСТ такой вид материала не регулируется. Выпуск его органичен индивидуальными заказами.

Помимо вышеуказанных сфер применения, пенобетон используют также:

- При заполнении каркаса железобетонных конструкций;

- Монолитный пенобетон применяют при устройстве стяжек:

- При сооружении конструкций с использованием опалубки;

- При изоляции кровли, и во многих других случаях.

Пенобетон разделяют в зависимости от категории точности изделий. Рассмотрим при помощи таблицы.

Категории точности пенобетонных блоков в соответствии с ГОСТ 21520-89:

| Наименование отклонения | Блоки 1 категории точности | Блоки 2 категории точности | Блоки 3 категории точности |

| По толщине и длине | Не более 1 мм | Не более 3-х мм | Не более 5-ти мм |

| По высоте | Не более 2-х мм | Не более 4-х мм | Не более 6-ти мм |

| По диагонали | 2 мм | 4 мм | 6 мм |

| Грани и ребра | 1 мм | 3 мм | 5 мм |

| Отбитость углов (не более 2-х на одном изделии) | До 5 мм | До 10 мм | До 15 мм |

Также, в соответствии с ГОСТ 25484-89, материал разделяют на:

- Изделия автоклавного, или синтезного метода твердения;

- Изделия неавтоклавного, или гидратационного способа твердения.

В первом случае, блоки обрабатываются под воздействием высокой температуры и давления в специальных машинах – автоклавах. Неавтоклавный пенобетон твердеет при естественных условиях. Температура при этом не превышает 100 градусов.

Различия готовых изделий заключаются во внешнем виде, геометрии блока, качественных характеристиках. Также стоит учесть: при кустарном и домашнем производстве, пропорции сырья могут отличаться, что, несомненно, приведет к изменению технических показателей.

В зависимости от типа кремнеземистого компонента, изделия могут быть:

- На песке, чаще всего кварцевом;

- На золе;

- На иных вторичных продуктах промышленности.

В соответствии с типом основного вяжущего, материал может быть:

- На цементе;

- На песке;

- На золе;

- На шлаке;

- На смешанном вяжущем.

При этом, концентрация основного компонента от общей массы составляет 15-50%. Стоит отметить, что некоторые производители осуществляют выпуск пенобетонных блоков с облицовочной стороной. Они не нуждаются в последующей наружной отделке.

Они не нуждаются в последующей наружной отделке.

Сильные и слабые стороны материала

Сравнивая газобетон и пеноблок, необходимо рассмотреть все преимущества и недостатки материалов, которые помогут исключить нежелательные характеристики будущего строения.

К плюсам пенобетона можно отнести:

- Легкость материала исключает большую нагрузку на фундамент;

- Простота обработки отчасти гарантирует высокую скорость строительства;

- Пенобетон изготавливается из смеси песка, цемента, воды и пенообразователя. Данные составляющие не оказывают вредного воздействия на окружающую среду и человека, а, значит, изделия являются экологически чистыми. Числовой показатель экологичности равен 2-ум, что всего на 1 пункт выше, чем у дерева.

- Огнестойкость – еще один весомый плюс. Пенобетон не поддерживает огня.

- Цена. Изделия являются одними из самых недорогостоящих. А если сравнить их со стоимостью кирпича, то расходы на строительство при использовании данного материала будут меньше примерно на 15%.

- Пенобетон достаточно долговечен.

- Морозостойкость изделий варьируется от 35 циклов замораживания и оттаивания, что, несомненно, достаточно неплохой показатель.

- К преимуществам также следует отнести возможность изготовления блоков своими руками. Это может немного сэкономить бюджет. Желающие организовать малый бизнес смогут попробовать себя в качестве производителя. О рентабельности производства поговорим позже.

- Распространенность материала, большой выбор размеров.

- Закрытая структура пор – существенное преимущество. Благодаря этому, пенобетон несколько меньше некоторых стеновых материалов поглощает влагу.

- Пенобетон не подвержен воздействию биологической среды в отличие, например, от деревянных построек. На нем не образуется плесень и грибок.

Плюсы пенобетона

Основные недостатки сводятся к следующему:

- В первую очередь, материал – хрупкий. Особенно это проявляется при перевозке груза и проведении строительных работ.

Изделия легко режутся, но также легко и ломаются, крошатся.

Изделия легко режутся, но также легко и ломаются, крошатся. - При фиксации элементов к стене из газобетона, необходимо использовать только специализированные метизы. Это связано непосредственно с особенной структурой материала. При желании закрепления тяжелых элементов, обладающих большим уровнем вырыва, узлы фиксации придется заранее планировать и укреплять.

- Наличие кустарных производств увеличивает шансы на покупку некачественной продукции.

- Соотношение прочности и теплопроводности несколько хуже, нежели у других стеновых материалов.

- Прочность на изгиб, также, сравнительно невысокая.

Усадка здания – распространенное и неизбежное явление.

Характеристики газобетона

Теперь пришло время проанализировать характеристики газобетона и изделий из него. Начнем с выявления основных качеств и свойств материала, определяющих его конкурентоспособность на рынке строительных материалов.

Физико-механические и технические характеристики

Воспользуемся таблицей.

Свойства и качества:

| Наименование показателя | Значение и комментарии |

| Теплопроводность в сухом состоянии | От 0,09 для теплоизоляционного газобетона |

| Морозостойкость | От 35 до 150 циклов |

| Марка прочности | От В 1,5 в соответствии с ГОСТ для неавтоклавного газобетона, средний показатель при Д500 – В3,5 |

| Плотность | 300-1200 |

| Усадка | 0,3 мм/м2 |

| Водопоглощение | Около 25% |

| Рекомендуемая толщина стены | От 0,4 |

| Экологичность | 2 |

| Огнестойкость | Не горит, выдерживает до 120 минут воздействия высокой температуры |

Виды газобетона

Поскольку газобетонные и пенобетонные блоки являются разновидностями изделий из ячеистых бетонов, классификация, в соответствии с ГОСТ, на них распространяется одинаковая.

Давайте только рассмотрим при помощи таблицы различия в показателях автоклавного и неавтоклавного газобетона, так как некоторые из них разнятся значительно.

Газобетонные блоки характеристика: сравнение автоклавных и неавтоклавных изделий:

| Характеристика | Значение ее для газобетона синтезного твердения | Значение ее для газобетона гидратационного твердения |

| Паропроницаемость | 0,2 | 0,18 |

| Морозостойкость | 35-150 циклов | 15-35 циклов |

| Усадка | 0,3 мм/ м2 | От 0,4 мм/м2 |

| Марка прочности | В2,5-В5 | В1,5-В2,5 |

| Теплопроводность | От 0,09 | От 1,7 |

| Толщина наружной стены | От 400 мм | От 650 мм |

| Долговечность, обещанная производителями | До 200 лет | До 50 – 60 лет |

Поскольку газобетон также разделяется на виды в зависимости от плотности, давайте проанализируем: как при этом изменяется теплопроводность изделий.

Теплопроводность, плотность: соотношений и связь:

| Вид газобетона | Плотность | Теплопроводность изделий в сухом состоянии. |

| Конструкционный | Д400 | 0,09-0,1 |

| Д500 | 0,1-0,12 | |

| Конструкционно-теплоизоляционный | Д500 | 0,13-0,14 |

| Д600 | 0,15-0,18 | |

| Д700 | 0,18-0,21 | |

| Д800 | 0,21-0,22 | |

| Д900 | 0,22-0,23 | |

| Конструкционный | Д1000 | 0,23-0,29 |

| Д1100 | 0,26-0,34 | |

| Д1200 | 0,29-0,38 |

Преимущества и недостатки изделий и строений, возведенных из них

Некоторые преимущества газобетона крайне схожи с плюсами изделий из пенобетона. В таковым можно отнести:

- Низкий вес материала, позволяющий несколько сэкономить на возведении фундамента в силу отсутствия серьезных нагрузок;

- Легкость в обработке.

Газобетон также просто пилится, режется и шлифуется. При этом, в отличие, например, от керамоблока, наличие узкоспециализированного оборудования не понадобится. Воспользоваться можно обычной ножовкой или любым другим, подходящим для таких целей инструментом.

Газобетон также просто пилится, режется и шлифуется. При этом, в отличие, например, от керамоблока, наличие узкоспециализированного оборудования не понадобится. Воспользоваться можно обычной ножовкой или любым другим, подходящим для таких целей инструментом. - В силу наличия вышеуказанной характеристики – высокая скорость строительства.

- Экологичность, огнестойкость также свойственны газобетону.

- Высокая эффективность производства, низкая стоимость изделий.

- Возможность практически любой внутренней и наружной отделки, при условии соблюдения технологии и технической сочетаемости.

- Завидный для других стеновых материалов показатель морозостойкости. Некоторые производители обещают до 150 циклов замораживания и оттаивания, а срок службы устанавливают – до 200 лет.

- Высокие прочностные характеристики, достаточные для возведения здания в несколько этажей и, при этом, низкий коэффициент теплопроводности.

- Устойчивость к атмосферному — отчасти и биологическому воздействию.

Преимущества газобетона

Минусы сводятся к следующему:

- Гигроскопичность материала. Газобетон лучше других изделий впитывает влагу. Он обладает открытой структурой пор, что только усиливает эту способность.

Особенно это чревато для изделий, в период преобладания отрицательных температур. Когда влага может кристаллизироваться и начать разрушать блок изнутри.

Обратите внимание! Чтобы избежать отрицательных последствий, стена из газобетона требует технически верной отделки как изнутри, так и снаружи здания.

- С метизами дело обстоит также, как и в случае с пенобетоном. Структура материала –аналогичная, поэтому при фиксации элементов, застройщики сталкиваются с такой же проблемой.

- Хрупкость также свойственна газобетону. Он требует к себе аккуратного обращения.

- Усадка. Нередким является появление трещин на готовых стенах.

На этом, основные недостатки заканчиваются. Как видно, преимуществ все-таки больше, а большинство слабых сторон можно нивелировать при помощи правильной отделки и соблюдения техники возведения стен.

Сравнение свойств и качеств материалов

Поскольку все основные свойства и качества материалов мы уже рассмотрели, пришло время их проанализировать и выяснить, что лучше: газобетонные блоки или пенобетонные блоки?

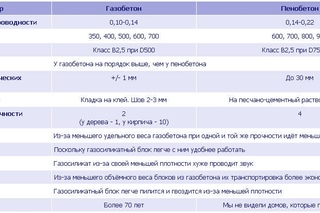

Что лучше? Сравнение материалов

- Теплопроводность в сравнении «газобетон-пеноблок». В этом показателе – очевидного победителя нет. И один, и другой материал обладают близкими числовыми значениями. Газоблок совсем немного выигрывает в соотношении прочность-теплопроводность.

- Морозостойкость. В этом случае пальму первенства одерживает однозначно газобетон. Он значительно превышает своего конкурента в возможности выдерживать большое количество циклов замораживания и оттаивания. В особенности это касается автоклавных изделий.

- Экологичность и огнестойкость у материалов – одинаковая.

- Аналогичными также являются показатели паропроницаемости, скорости строительства. Оба изделия легки в обработке и обладают внушительными размерами. Позволяющими достаточно быстро возводить строение.

- А вот геометрия блока лучше у автоклавного газобетона.

- Пенобетон значительно опережает последнего во влагопоглощении, что непосредственно связано с закрытой структурой пор. Он меньше впитывает влагу.

- Звукоизоляционные характеристики несколько лучше у газобетона.

- Если говорить о внешнем виде, то, по утверждению застройщиков, газобетон выглядит более привлекательно.

- Что дешевле пеноблок или газобетон? Однозначно – пеноблок. Разница в цене не большая. Но все же она – есть.

- Самые весомые различия между данными материалами, заключаются в их составе и методе порообразования. Пористую структуру у пенобетона удается достичь при помощи введения в раствор порообразователя. Ячейки у газобетона же, получаются в результате химической реакции извести и алюминиевой пудры, которая выступает в качестве газообразователя.

Состав пенобетона: вода, цемент, песок, пенообразователь. Газобетона: известь, песок, цемент и алюминиевая пудра (или ее заменители).

- Что касается вариативности отделки, то, как уже было сказано, вариантов может быть очень много для обоих материалов. Главное при этом, строго придерживаться правил нанесения и технологии монтажа. Внутренняя и внешняя отделка должны сочетаться между собой в техническом отношении.

Совет! Если снаружи блок облицовывают кирпичом без устройства вентилируемого фасада вплотную к стене, то изнутри отделка должна быть герметичной. Это связано с тем, что в таком случае, влага и пары, образовавшиеся в помещении, не должны попасть в прослойку стены из блока и кирпича. Попросту говоря, необходимо исключить возможность скапливания конденсата — и, как следствие, его отрицательного воздействия.

- Усадка более характерна для пенобетона. Газобетон тоже садится, однако числовой показатель все же ниже.

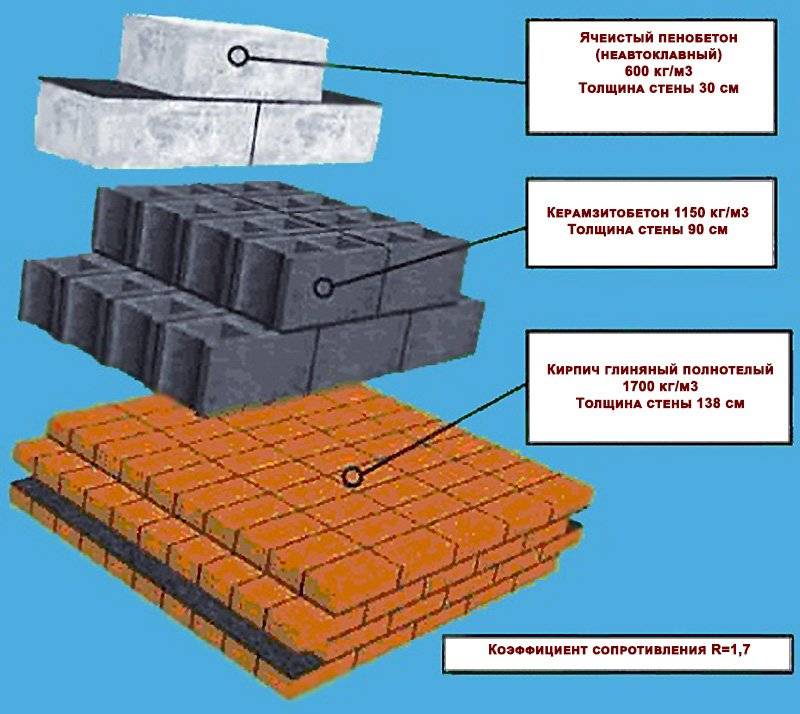

- Если сравнивать рекомендуемую толщину стены, то у газобетона она может быть меньше. Для пенобетона это – 63 см, а для газобетона – минимум 40 см.

- Стоит также отметить, что хрупкость свойственна для обоих изделий — это их общий недостаток. То же самое касается и фиксации крепежа.

- Стандартные размеры изделий также аналогичные. В своем ассортименте они имеют как стеновые, так и перегородочные блоки.

- Пенобетон выделяется наличием изделий с облицовкой, которые не требуют дальнейшей отделки. Газобетон их наличием похвастаться не может.

- Отдельно хотелось бы отметить тот факт, что при отделке обоих материалов, понадобятся дополнительные расходы на обработку и армирование поверхности. Дело в том, что и газобетонные блоки, и пенобетонные, характеризуются низкой адгезией с отделочными материалами. Это вызывает необходимость грунтования и армирования поверхности.

Пеноблоки газобетонные блоки сравнение

Газобетон, как следует из таблицы, все же выигрывает в большем числе характеристик. Однако, если низкая стоимость и уровень влагопоглощения, например, являются для вас наиболее значимыми, то пенобетон – это как раз то, что вам нужно. Поэтому при выборе стоит руководствоваться, в первую очередь, индивидуальными пожеланиями и требованиями к будущей постройке.

Однако, если низкая стоимость и уровень влагопоглощения, например, являются для вас наиболее значимыми, то пенобетон – это как раз то, что вам нужно. Поэтому при выборе стоит руководствоваться, в первую очередь, индивидуальными пожеланиями и требованиями к будущей постройке.

Особенности производства

Поскольку сравнения характеристик мы уже провели, стоит разобраться: а чем же отличаются технологии производства этих материалов? Какой из них производить наиболее рентабельно и экономически обосновано?

Начнем с газобетона.

Изготовление газобетона

Для организации производства, потребуется закупить определенный набор оборудования. Он может быть разным:

- Конвейерная линия. Наиболее автоматизированный набор оборудования. Участие человека практически исключается. Цена – достаточно высокая, однако объем производства – большой.

Автоматизированная линия по производству газобетона

- Стационарная линия — наиболее бюджетный вариант.

Комплектность можно выбрать самостоятельно, однако от нее будет зависеть скорость и суточный объем выпускаемой продукции.

Комплектность можно выбрать самостоятельно, однако от нее будет зависеть скорость и суточный объем выпускаемой продукции.

Стационарная линия

- Мини линия – эконом вариант. Подойдет для домашнего производства или мелкого предпринимательства. Используется при изготовлении неавтоклавного газобетона. Дополнительно можно сэкономить, путем самостоятельного сооружения некоторых агрегатов, более того, после выпуска нужного количества изделий, оборудование можно продать или сдавать в аренду.

Смеситель мини-линии

Материалы, необходимые для производства:

- Песок кварцевый;

- Цемент;

- Алюминиевая пудра;

- Вода;

- Известь;

- Специализированные добавки.

Состав газобетона

Процесс изготовления в заводских условиях происходит в следующем порядке:

- Все необходимые компоненты поступают в дозатор;

- Он, в свою очередь, подает их в газобетоносмеситель, где они тщательно перемешиваются;

- После этого готовый раствор поступает в форму;

- Далее происходит процесс газообразования;

- Единая блочная плита проходит кантование и отправляется на резку, которая осуществляется в автоматическом режиме.

- Последним этапом является автоклавирование изделий, после которого они поступают на склад готовой продукции.

Производство неавтоклава в домашних условиях, в принципе, мало чем отличается от вышеуказанного процесса. Все происходит в ручном режиме со значительно большими трудозатратами и расходом времени.

Готовая смесь, обычно, разливается в уже готовые формы нужных размеров, после газообразования, излишки смеси срезаются. Твердеют блоки в естественных условиях и набирают техническую прочность в течение 28 дней. Иногда их дополнительно увлажняют.

Производство неавтоклавного газобетона

Поэтапный разбор процесса выпуска пенобетона

Процесс изготовления пенобетона отчасти схож.

Перечень необходимого оборудования выглядит следующим образом:

- Опять же, это может быть автоматизированная линия конвейерного типа с максимальной производительность;

- Стационарная, более недорогая линия. Требует наличия определенного большего числа работников.

Объем выпускаемой продукции также будет меньшим.

Объем выпускаемой продукции также будет меньшим. - Мини-линия для мелкого и домашнего изготовления.

Набор оборудования для домашнего производства

Пенобетон может производиться с использованием нескольких технологий:

- Классический метод;

- Баротехнология;

- Способ сухой минерализации.

что лучше для строительства дома?

Отличия газоблока от пеноблока

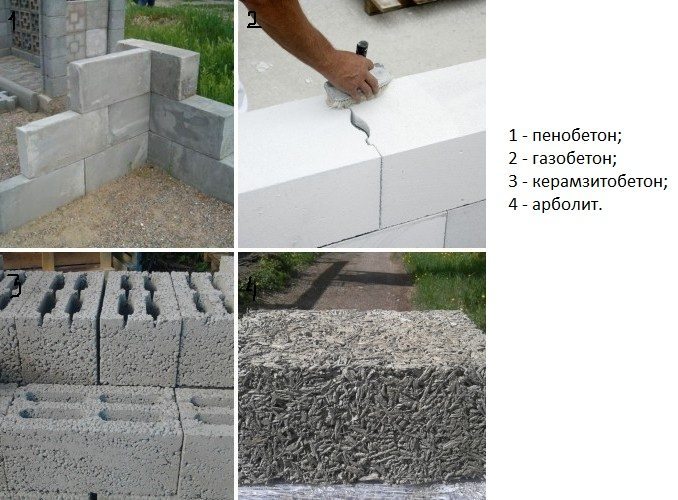

Последние десятилетия в строительстве получил распространение ячеистый бетон, — пористый материал на основе цемента и минеральных наполнителей. Относится к группе лёгких бетонов. К ячеистым бетонам принадлежит продукция из газобетона и пенобетона.

Эти материалы достаточно близки друг к другу по своим свойствам. По внешним признакам неспециалисту будет затруднительно отличить один от другого, но всё-таки различия есть и достаточно существенные.

Газобетон – строительный материал, имеющий ячеистую структуру. Производится посредством автоклавного отверждения. Применяется для изготовления наружных несущих стен и внутренних не несущих стен и перегородок. При армировании используется для плит перекрытий. Отличный материал для теплоизоляции.

Применяется для изготовления наружных несущих стен и внутренних не несущих стен и перегородок. При армировании используется для плит перекрытий. Отличный материал для теплоизоляции.

Пенобетон – один из видов ячеистого бетона. Производится из цемента, минеральных наполнителей и пенообразователя. Используется в бытовом и промышленном строительстве в качестве пеноблока или монолитного пенобетона. Имеет хорошие характеристики по теплоизоляции.

Структурные особенности ячеистых материалов

Состав газобетона

Для производства газобетонных блоков используются:

- цемент: является вяжущим средством;

- кварцевый песок, гипс, известь, зола, шлак, отходы от металлургического производства: применяются в качестве минеральных наполнителей;

- порошок чистого алюминия: вводится в общий состав в виде пасты или суспензии.

В результате химических реакций газобетон приобретает ячеистую структуру в виде замкнутых, равномерно распределённых по объёму, сфероидных полостей с размером ячейки 1…3 мм. Внутренние поры не сообщаются друг с другом.

Внутренние поры не сообщаются друг с другом.

Состав пенобетона

Для изготовления пенобетона применяются:

- цемент, — применяется в качестве связующего вещества;

- мытый песок, — используется в качестве минерального наполнителя;

- пенообразователь, — чаще всего используют искусственно произведённую жидкую древесно-омыленную смолу.

За счёт пенообразующих добавок в составе смеси, затворённой водой, образуются поры, не сообщающиеся между собой. На внутреннюю структуру пенобетона влияют добавки в первоначальную смесь и составы пенообразователей.

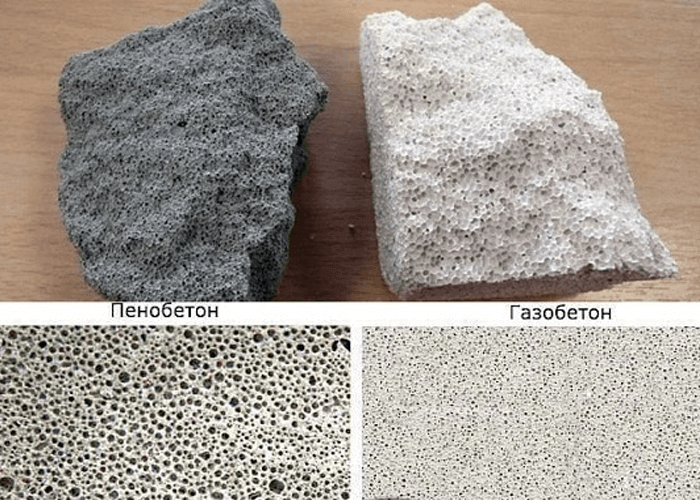

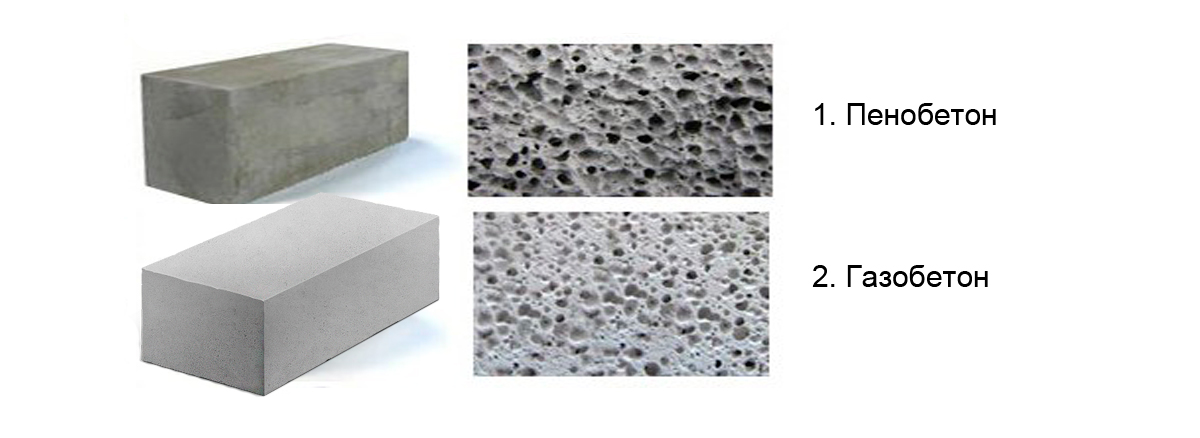

Если сравнить изделия в разрезе, то невооружённым взглядом будет видно, что пенобетон имеет более крупные внутренние поры, по сравнению с газобетоном. Кроме того, размеры ячеек в последнем, отличаются меньшим разбросом в размерах, нежели в пенобетоне.

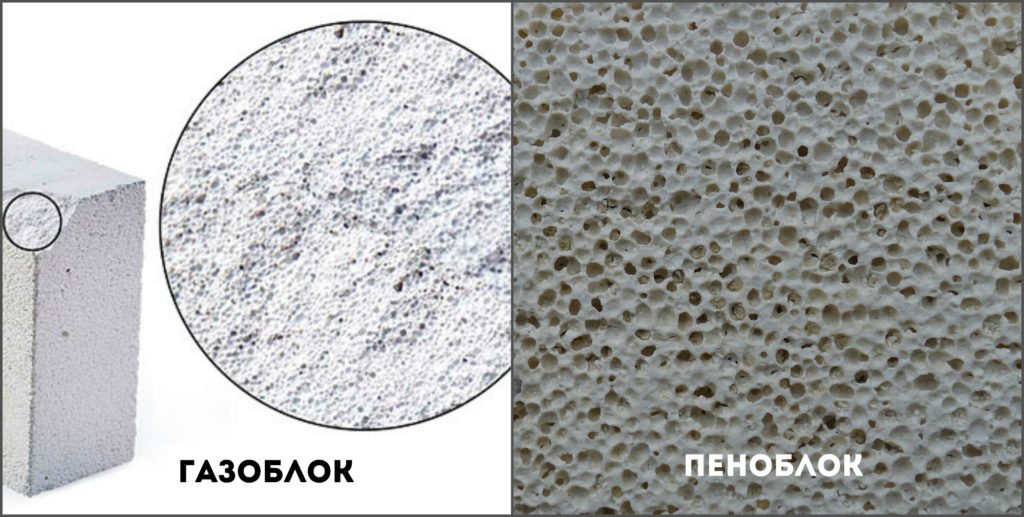

По цветовому отличию, — газобетон обладает светлым, почти белым оттенком, пенобетон отличается светло-серой цветовой гаммой.

Если сравнивать поверхность изделий, то видно, что пеноблок отличается гладкой поверхностью, в то время как газоблок обладает рельефной шероховатой структурой.

Способы производства ячеистых изделий

Газобетон

Этапы производства газобетонных изделий состоят:

- Мерные сухие компоненты затворяются водой и перемешиваются посредством механических устройств. Время процесса определяется технологической картой.

- Готовая смесь разливается по формам. При этом водный раствор цемента с наполнителями образует щелочную среду, которая вступает во взаимодействие с мелкодисперсным порошком алюминия. Результатом химической реакции является газообразный водород, который собственно и вспенивает цементный раствор. За счёт выделяющегося газа происходит увеличение объёма смеси (аналогом может послужить дрожжевое тесто).

- По истечении периода, отведённого на схватывание цементной смеси, получившуюся заготовку вынимают из формы и нарезают на промежуточные полуфабрикаты, — блоки, панели, плиты.

- Окончательная обработка осуществляется в автоклавах или электрических печах. По этим методам газобетон называют:

- «автоклавный», — изделия из газобетона обрабатываются в течение фиксированного технологического времени в автоклаве водяным паром с определённой температурой и давлением;

- «неавтоклавный», — газоблоки подвергаются процессу сушки в специальных электросушильных камерах.

Данные процедуры придают газобетону окончательные технические свойства.

Этапы изготовления пенобетона:

- Сухие компоненты перемешиваются, растворяются водой.

- В готовый раствор вводится пенообразователь. Полученную смесь подвергают смешиванию до получения однородного состава. В процессе механического воздействия происходят физико-химические реакции, в результате которых, образуются свободные массы газа в виде отдельных пузырьков.

Газовая компонента придаёт составу пористую структуру.

Газовая компонента придаёт составу пористую структуру. - Полученный раствор разливаются по формам, и выдерживается в течение 6…12 часов, — до схватывания цемента. Полученные изделия освобождаются от форм для дальнейшей сушки, которая осуществляется в защищённом от дождя месте.

- Технологическую прочность для применения в строительстве пеноблоки приобретают по прошествии 15…30 дней.

Газобетон выпускается в заводских условиях, что предопределяет высокое качество компонентов и полученных из них изделий.

Технология производства пенобетона более проста, что предопределило возможность его выпуска частными лицами, небольшими организациями. Причём производство можно организовать прямо на свободной площади строительной площадки.

Но такая простота сказывается на качестве выпускаемых изделий:

- допускаются ошибки с выбором компонентов для смесей;

- зачастую смеси недостаточно сбалансированы по составу;

- не соблюдаются временные сроки при перемешивании компонентов, сушки полуфабрикатов;

- геометрические размеры изделий из пенобетона выполняются с недопустимыми отклонениями от требуемых.

В связи с этим, при выборе поставщика, необходимо тщательно ознакомиться с документацией на изделия, уточнить об условиях производства, при возможности визуально осмотреть готовый продукт.

Технические характеристики и области применения изделий из ячеистого бетона

Газобетон

- Прочность блока зависит от его объёмной густоты, — показывает соотношение объёмной материальной массы и объёма газовых пустот. Увеличение плотности материала приводит к увеличению прочности на сжатие. Нормативный показатель составляет 2,5…3,2 МПа, в зависимости от марки изделия. Такие характеристики позволяют использовать газобетон для возведения несущих стен и перегородок.

- По теплоизоляции, газобетонные блоки имеют одни из наилучших характеристик, среди подобных стеновых материалов. Теплопроводность превосходит рядовой керамический кирпич в 3 раза, а тяжёлый бетон до 8 раз. Благодаря этому не требуется применять дополнительные меры по теплоизоляции.

Экономия затрат на отопление может доходить до 30%. Вместе с этим газобетон является хорошим препятствием для нагрева помещений в жаркое летнее время.

Экономия затрат на отопление может доходить до 30%. Вместе с этим газобетон является хорошим препятствием для нагрева помещений в жаркое летнее время. - Звукоизоляция. Согласно нормативным документам уровень шумоизоляции составляет 40…60 Дб и зависит от марки, толщины, внутреннего состава блока, а также способа монтажа.

- Газобетон является не горючим материалом, который допускается применять при строительстве бытовых и промышленных помещений.

- Изделия из газового ячеистого бетона отлично переносят перепады температур, являются влагостойкими, при дополнительной поверхностной обработке.

- Изделия из газобетона можно обрабатывать посредством ножовки с закалённым зубом, отлично «гвоздятся», обладают хорошей адгезией по отношению к большинству строительных материалов, применяемых для внешней обработки.

Пенобетон

- Прочность и теплоизоляционные свойства блока зависят от внутреннего состава и, соответственно, от марки.

С уменьшением пористости, увеличением плотности возрастает прочность на объёмное сжатие, но уменьшаются показатели по теплоизоляции. Поэтому марки пеноблока ниже D500 допускаются в качестве теплоизоляционных перекрытий. Марки D1100 и D1200 используются для возведения несущих стен высотой до 10…12 метров.

С уменьшением пористости, увеличением плотности возрастает прочность на объёмное сжатие, но уменьшаются показатели по теплоизоляции. Поэтому марки пеноблока ниже D500 допускаются в качестве теплоизоляционных перекрытий. Марки D1100 и D1200 используются для возведения несущих стен высотой до 10…12 метров. - При производстве пенобетона расходуется меньше материалов, например, в зависимости от марки пеноблока, сокращение массовой доли цемента составляет 2…4 раза.

- Возможность производства пенобетона непосредственно на строительной площадке позволяет снизить расходы на логистику и транспортные расходы.

- Экологические свойства пенобетона аналогичны классическому бетону, так как при производстве применяются цемент, песок, вода и пенообразователь.

- С технологической точки зрения – пеноблок является легко обрабатываемым материалом. Он пилится обыкновенной ножовкой, пробивается строительными гвоздями, сверлится.

Если сравнивать газобетон и пенобетон в области применения, то первый целесообразно применять при ответственных работах, массовом строительстве как в промышленном, так и бытовом строительстве. Пеноблок хорош в малом строительном производстве, — применяется для возведения загородных или малоэтажных домов, используется для строительства укрытий для скота, помещений сельскохозяйственного назначения.

Такой расклад объясним качеством и свойствами материала, условиями его производства, ценой единицы продукции.

Геометрические размеры. Сравнение

Для того чтобы выполнить анализ по геометрии газоблока и пеноблока, необходимо помнить, что первый производится только в заводских условиях; второй – допускает кустарное производство. Промышленные изделия из обоих материалов имеют жёсткие допуски, — расхождение по длине не превышают 1…3 мм. Частное производство «грешит» расхождением размеров, — даже в одной партии разбег достигает 10…20мм.

Исходя из этого пенобетонные изделия, грешащие точностью размеров, целесообразно использовать только при неответственном строительстве, — для садовых домиков, сараев, гаражей, вспомогательных хозяйственных построек и других подобных строений.

Прочность газоблока и пеноблока

При сравнении прочностных характеристик берутся изделия одинаковых размеров. При этом необходимо учитывать условия производства пеноблоков. Для чистоты эксперимента целесообразно использовать изделия, выпущенные в заводских условиях.

Несмотря на кажущуюся лёгкость газоблока, он оказывается прочнее на 10…40%, по сравнению с пеноблоком. Естественно, при этом учитываются марки материала.Кроме этого, пеноблок обладает большим коэффициентом расширения и может давать усадку, что вызывает с течением времени появления микротрещин.

Минус газоблока – повышенная гигроскопичность. Структура материала не препятствует проникновению влаги внутрь изделия, что требует проведения дополнительных отделочных работ по повышению гидроизоляционных свойств возведённой конструкции.

Экономические показатели, отличия по ценам

Газоблок, имеющий примерно одинаковые размеры и характеристики, стоит на 20…100% дороже пеноблока. Это обусловлено применяемыми материалами, используемым оборудованием, транспортными и производственными расходами. Но это неполный анализ.

Это обусловлено применяемыми материалами, используемым оборудованием, транспортными и производственными расходами. Но это неполный анализ.

Если принять во внимание полные потребительские свойства материалов, долговечность, технологию монтажа, то в целом получится, что газоблок оказывается, в экономическом плане, более выгодным, нежели пеноблок.

Естественно, в анализе необходимо учитывать возводимый объект, — при строительстве садового домика и многоэтажной конструкции экономический результат, на приведённую единицу продукции, может быть противоположным.

Отличие газобетона от пенобетона, как отличить пеноблок от газоблока

Для строительства теплого дома производители предлагают на выбор газо- и пеноблоки, позволяющие снизить толщину несущих стен и нагрузку на фундамент.

Чем отличается газоблок от пеноблока?

Не всегда приобретают изделие, которое дешевле, так как каждый вид ячеистого бетона имеет свои преимущества. Разница их характеристик проявится, начиная с этапа хранения, и заканчивая финишным покрытием (включая состав и толщину слоя штукатурки).

Оглавление:

- Что представляют собой?

- Сравнение технических параметров

- Стоимость

Описание блока из легких ячеистых бетонов

На продающих сайтах не всегда понятно, чем отличается пено- от газоблока кроме разницы в стоимости у представленных изготовителей. Пористый материал на сколах демонстрирует округлые ячейки, не пересекающиеся полостями. Его применяют для строительства малоэтажных зданий и внутренних перегородок.

Различие, проявляющееся в эксплуатационных качествах, начинается с технологии производства, процесса образования пор в бетонной массе. Пенобетон можно изготавливать 3 способами:

- порционным использованием пеногенератора совместно с бетономешалкой;

- баротехнологией (вспенивание происходит непосредственно на высокооборотистом рабочем органе, без предварительной (отдельной) генерации пены;

- непрерывной заливкой вспененного массива прямо на строительной площадке специальными установками, в которых сухие компоненты и жидкости проходят все стадии смешивания и подаются по трубопроводам насосами непосредственно на место укладки пенобетона.

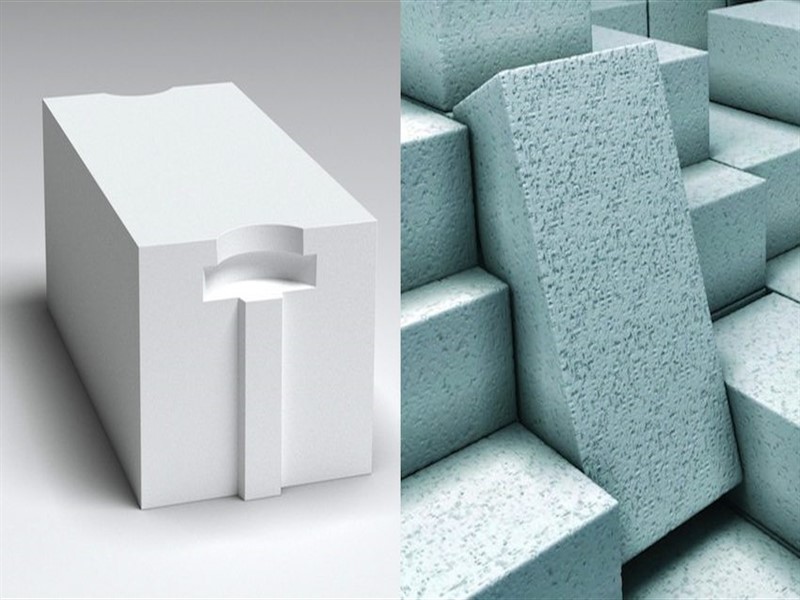

Отличие газобетона в том, что он производится только в заводских условиях. Пористая структура образуется в результате химической реакции внутри материала. Окончательно процесс завершается спустя длительное время – поэтому на 100 % газоблока появляются трещинки (разлом нескольких камней из газобетона в кладке говорит о смещении основания). Это отличие газобетона хорошо использовать для повышения адгезии с кладочным составом – изделия, сделанные менее чем за 30 дней до начала их монтажа в конструкцию отлично схватываются за счет продолжающейся реакции.

Элементы из пенобетона имеют сероватый оттенок и шероховатую поверхность, образованную стенками формы, в которую заливают жидкий раствор. Газоблок более светлый, желтовато-белого цвета, его правильная геометрия вызвана процедурой нарезки из общей отливки. Поры пенобетона закрытые, по размеру они в 1,5-2 раза больше, чем у газобетона. Такая структура пенобетонных блоков делает их менее проницаемыми для влаги, они лучше противостоят внешним факторам.

Различие характеристик газобетона и пенобетона

Достоинства и недостатки ячеистых бетонов необходимо рассматривать для каждого конкретного случая. Отзывы на многих форумах содержат следующие подходы:

- Правильная геометрия газоблока позволяет быстро и хорошо выкладывать стену на тонкий слой клея. Минимальная толщина шва повышает теплоизоляционные качества сооружений из газобетона. Расход раствора на пеноблок больше, но он обходится недорого и готовится самостоятельно из цемента и песка.

- Газобетон лучше поглощает воду – нужно обеспечивать его защиту при транспортировке, хранении и в составе конструкций. Влага остается в материале, и он теряет свои характеристики. Зато хорошая паропроницаемость позволяет возводить вентилируемый фасад. Меньший, чем у пенобетона вес – увеличивать общую нагрузку от здания на подстилающие грунты.

- Строя стены и перегородки, необходимо учитывать прочность/хрупкость газобетона при искривляющих воздействиях. Если планируется навешивать на них массивные предметы мебели, оборудования, то лучше применять пеноблок и большее количество точек крепления.

Технические условия на эти виды изделий заданы ГОСТ 21520-89 (Блоки из ячеистых бетонов стеновые мелкие). Для определения нужного вида сравнивают такие параметры:

- Прочность (кгс/см2). Газобетон на сжатие выдерживает 25-45, пеноблок – 15-25.

- Плотность (кг/м3). Пенобетон имеет более широкий диапазон по этому показателю – от 300 до 1200, газоблок – 400-600. Для возведения наружных стен лучше использовать оба вида марок D500-600.

- Теплопроводность (Вт/м°С). У газобетона больше способности сохранить нагрев комнаты: 0,1-0,014 по сравнению с пеноблоками 0,14-0,22.

- Морозостойкость (циклов). Соотношение пено/газоблока – от 35/от 50.

- Водопоглощение (% к массе) у пенобетона в 2 раза ниже 10-16 в сравнении с 25 у газового аналога.

По назначению газоблок делится на такие виды:

- полнотелый/пустотный стеновой;

- полублок перегородочный;

- нестандартный (по размеру заказчика).

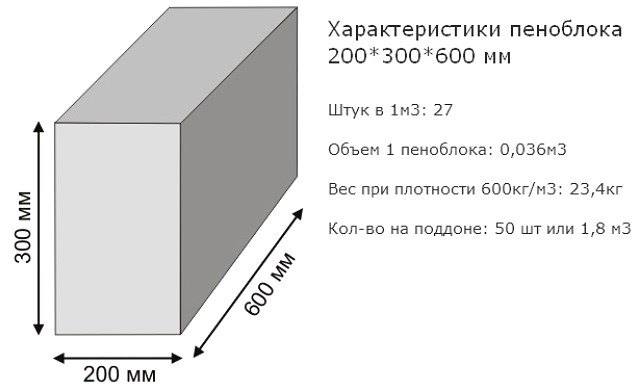

Наиболее востребованные габариты пенобетонных элементов:

- 200х400х600 наружные несущие стены;

- 300х200х600 внутренние несущие конструкции;

- 100х300х600 перегородки, ненагруженные стенки.

В изготовлении пенобетон дешевле. Различие проявляется и в том, что его лучше приобретать не на поддонах, чтобы при самостоятельной разгрузке не потребовалась техника. Газоблок надо защищать пленкой от влаги.

Когда лучше применять каждый из видов?

Сравнение характеристик 2 этих кладочных материалов демонстрирует зависимость выбора ячеистых бетонов от назначения строения и выделенного бюджета. Определяющим фактором, что лучше выбрать в данном случае, будут конструкция и условия эксплуатации постройки.

1. Весовая нагрузка на фундамент. Газоблок D500 габаритом 260х240х590 имеет массу 35,13 кг. Пенобетон 250х250х600 такой же прочности весит 24,4 кг. В случаях, когда значение несущей способности грунта приближается к общей массе сооружения, эта разница становится критической для выбора.

2. Несущая способность. Пенобетонные изделия подходят для возведения малоэтажных домов в 1-2 этажа, ограждений, вспомогательных построек. По критерию допустимой высоты стен газоблок отличается хорошей прочностью на сдавливание. СНиП допускает кладку вертикальных конструкций из него до 20 м.

3. Климат. Величина теплового сопротивления газобетона позволяет уменьшить сечение стен в 1,5-2 раза по сравнению с пенобетоном в районах с низкими годовыми температурами. Геометрия нарезанного газосиликата при толщине шва в 1-3 мм обеспечивает минимум мостиков холода.

4. Влажность внутренних помещений. Неотапливаемые сооружения лучше строить из пенобетона – он лучше переносит колебания показателей окружающей среды. Газоблоку необходима надежная гидроизоляция. При насыщении воздуха парами воды выше 60% пеноблок нужно хорошо защитить слоем цементной штукатурки. У газобетона лучше паропроницаемость, его используют при возведении вентилируемых фасадов в умеренном и жарком климате с достаточно сухими условиями.

5. Подрядчик или монтаж своими руками. При укладке газоблока важно соблюдение технологии и наличие навыков. Самостоятельно приобретать опыт лучше начинать с пенобетона. Изделия большого размера ускоряют работу бригады профессионалов, но создают проблемы при монтаже одним человеком.

6. Армирование. Горизонтальное усиление поясом из стального прута или композита доступно только в газобетоне – пазы легко нарезаются в нужном направлении на заданную глубину. Пеноблок можно проложить базальтовой сеткой.

7. Усадка. Для пенобетона этот показатель составляет о 1-3 мм/м. У газобетона он имеет значение не больше 0,5 мм/м. Материал практически не трескается по этой причине.

В характеристиках пенобетона одинаковой марки возможны отличия в пределах установленных допусков. Приобретать следует весь объем из одной партии проверенного производителя.

Ценовая политика

Блоки отличаются по стоимости в зависимости от изготовителя, удаленности поставщика, величины закупаемой партии. В зимний период действует более широкая система скидок на сами изделия, погрузку и доставку газобетона.

В зимний период действует более широкая система скидок на сами изделия, погрузку и доставку газобетона.

Производство пенобетона дешевле. В стоимость газоблока заложены высокие цены на технологическое оборудование и сырье. Затраты на приготовление кладочного раствора (средняя толщина шва 10 30 мм) для пенобетона нивелируют разницу в общей смете строительства.

Приобретение планируют по стоимости 1 шт или 1 м3.

Нарезной, пропаренный газоблок марки D700, 800 будет на 10-15% дороже пенобетона D600. Цена у конструкционного пеноблока выше теплоизоляционных вариантов.

| Плотность | Назначение | Цена, руб/м3 | Изготовитель |

| Пеноблок | Газоблок | ||

| D650 | Стеновой | 2600 | ОллБрик |

| D500 | 2700 | Оршастройматериалы, Беларусь | |

| 2780-2800 | Могилевский КСИ, Беларусь | ||

| 2740 | ЧП ГазосиликатСтрой | ||

| 2950 | ООО Егорьевский Завод | ||

| 3 600 | Bonolit | ||

| D400 | Стеновой теплоизоляционно-конструкционныйнный | ||

| D300 | Стеновой теплоизоляционный | 3 800 | |

| D600 | Перегородочный | 3 550 |

Разница между STYROFOAM ™ и EPS

В STYROFOAM ™ нет пенополистирола!

Белый материал, который все называют «пенополистиролом», на самом деле EPS, пенополистирол . Пенополистирол ™ — это торговая марка Dow, на самом деле имеющая синий цвет. Нет, мы не шутим, он синего цвета! Не чувствуй себя одиноким в этом заблуждении, оно очень распространено. Но эти два продукта не могли быть более разными. Поясним.

Пенополистирол ™ — это торговая марка Dow, на самом деле имеющая синий цвет. Нет, мы не шутим, он синего цвета! Не чувствуй себя одиноким в этом заблуждении, оно очень распространено. Но эти два продукта не могли быть более разными. Поясним.

Для начала мы не совсем уверены, как возникло это заблуждение — возможно, где-то в каком-то маркетинговом отделе, и мы должны сказать, что они проделали очень хорошую работу.Даже те из нас, кто работает в этой индустрии, могут поймать себя на том, что называем эту маленькую белую кофейную чашку чашкой из пенополистирола.

Но назвать все продукты из пенопласта Styrofoam ™ — все равно, что называть все вино Шардоне. О боже, это было бы так неправильно, не так ли ?!

Теперь вы, конечно, могли бы продолжать в жизни называть все изделия из пенопласта пенополистиролом, мир не перестанет вращаться; , но , если вы когда-нибудь попадете в хорошую игру Trivial Pursuit, у нас будут для вас правильные ответы!

Различия между пенополистиролом ™ и EPS

Итак, давайте посмотрим на различия. Как мы уже говорили, Styrofoam ™ является торговой маркой Dow, синего цвета и представляет собой экструдированный пенополистирол (XPS) , предназначенный для теплоизоляции, строительства и ремесел. EPS — это вспененный полистирол , доступный с различной плотностью для изоляции, строительства, ремесел и многого другого. EPS можно формовать или формовать в виде блоков и разрезать на различные формы. Применения EPS буквально безграничны, и могут варьироваться от питьевой чашки для упаковки в шлемы, театральный реквизит и вывески до массивной пенополистирола подпорной стены .Поэтому, хотя у вас может возникнуть соблазн назвать их «большими блоками из пенополистирола», большие белые блоки, используемые в гражданском строительстве (например, проект дороги Penn DOT ), на самом деле являются блоками GEOFOAM и сделаны из пенополистирола.

Как мы уже говорили, Styrofoam ™ является торговой маркой Dow, синего цвета и представляет собой экструдированный пенополистирол (XPS) , предназначенный для теплоизоляции, строительства и ремесел. EPS — это вспененный полистирол , доступный с различной плотностью для изоляции, строительства, ремесел и многого другого. EPS можно формовать или формовать в виде блоков и разрезать на различные формы. Применения EPS буквально безграничны, и могут варьироваться от питьевой чашки для упаковки в шлемы, театральный реквизит и вывески до массивной пенополистирола подпорной стены .Поэтому, хотя у вас может возникнуть соблазн назвать их «большими блоками из пенополистирола», большие белые блоки, используемые в гражданском строительстве (например, проект дороги Penn DOT ), на самом деле являются блоками GEOFOAM и сделаны из пенополистирола.

В то время как голубой пенополистирол и розовый Owens Corning содержат цветные красители, которые могут попадать в окружающую среду, пенополистирол состоит из органических элементов — углерода, водорода и кислорода — и не содержит хлорфторуглеродов (CFC) или гидрохлорфторуглеродов (HCFC). Вместо того, чтобы ограничиваться конкретными размерами, нашу пенополистирол можно разрезать на любую толщину, длину или ширину.Наш стандартный размер блока составляет 36 ″ x 48 ″ x 96 ″, но максимальный размер блока, который мы можем сделать, составляет 54 ″ x 49-1 / 2 ″ x 220 ″.

Вместо того, чтобы ограничиваться конкретными размерами, нашу пенополистирол можно разрезать на любую толщину, длину или ширину.Наш стандартный размер блока составляет 36 ″ x 48 ″ x 96 ″, но максимальный размер блока, который мы можем сделать, составляет 54 ″ x 49-1 / 2 ″ x 220 ″.

Варианты вторичной переработки пенополистирола и EPS

Хотя оба являются продуктами из полистирола и используются для некоторых аналогичных применений, на этом сходство заканчивается. EPS является экологически чистым и доступен в различных формах, размерах и плотности. О, неужели мы забыли упомянуть, что EPS более экономичен, чем XPS ?!

К сожалению, белый материал получает популярность в новостях из-за еще одного большого заблуждения о том, что пенополистирол «не подлежит вторичной переработке».’ Но это далеко не так. Здесь, в ICA, мы стремимся изменить представление о возможности переработки EPS. Мы начали сотрудничать с местными колледжами для повышения осведомленности. Теперь мы продолжаем искать способы распространять информацию в Интернете, что ДА, EPS на самом деле подлежит переработке. Мы принимаем чистый пенополистирол на переработку на нашем предприятии в Аллентауне. Ознакомьтесь с нашими ПРАВИЛАМИ УТИЛИЗАЦИИ для получения дополнительной информации.

Теперь мы продолжаем искать способы распространять информацию в Интернете, что ДА, EPS на самом деле подлежит переработке. Мы принимаем чистый пенополистирол на переработку на нашем предприятии в Аллентауне. Ознакомьтесь с нашими ПРАВИЛАМИ УТИЛИЗАЦИИ для получения дополнительной информации.

Непросто противостоять всем этим заблуждениям о пенополистироле, но ICA, производитель пенополистирола, принадлежащий женщине, будет продолжать обучать и предоставлять качественный пенополистирол нашим клиентам.Даже тем покупателям, которые все же хотят называть это пенопластом — судить не будем. Но, пожалуйста, только не называйте это непригодным для вторичной переработки, здесь нам придется подвести черту!

• • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • •

Эта статья была представлена вам Insulation Corporation of America (ICA) — принадлежащей женщинам производитель геопенопласта и пенополистирола (EPS), который обычно, но ошибочно называют пенополистиролом ™. ICA находится в Аллентауне, штат Пенсильвания, и обслуживает весь Среднеатлантический регион от Вирджинии до штата Мэн и Огайо.

ICA находится в Аллентауне, штат Пенсильвания, и обслуживает весь Среднеатлантический регион от Вирджинии до штата Мэн и Огайо.

Что такое пенополистирол (EPS)? Возможности безграничны!

Слово «пенополистирол ™» часто используется для описания пенополистирола (EPS); тем не менее, «пенополистирол» на самом деле является товарным знаком для экструдированного пенополистирола с закрытыми ячейками, предназначенного для теплоизоляции и ремесленных применений. Пенополистирол — это правильный термин для любой формы пенополистирола.

Изоляция из пенополистирола — это легкая, жесткая изоляция с закрытыми порами. EPS доступен с несколькими значениями прочности на сжатие, чтобы выдерживать нагрузки и силы обратного заполнения. Эта структура с закрытыми ячейками обеспечивает минимальное водопоглощение и низкую паростойкость.

Обычно используется в качестве изоляции для стен, фундамента и кровли, выбор изделий из пенополистирола дает множество преимуществ. :

:

• Долгосрочное значение R («R» — сопротивление тепловому потоку)

• Энергоэффективность

• Постоянное термическое сопротивление

• Измеряемая экономия энергии

• Прочность

• Устойчивость

• Отсутствие роста бактерий и их распад со временем

• Стабильность размеров

• Химическая инертность

• Низкая стоимость

Экономичность, высокая производительность Альтернатива экструдированной (XPS) пене, EPS — идеальный выбор для многих изоляционных и строительных приложений.

Вы видели LITE?Производственный процесс

EPS создается в двухэтапном процессе:

Необработанные шарики расширяются с помощью пара, образуя предварительно затяжные шарики, которые затем отверждаются в больших мешках перед транспортировкой в форму. Попав в форму, шарики предварительной затяжки снова обрабатываются паром, чтобы сформировать блок размером от 37-1 / 2 ″ — 54 ″ x 49 ″ x 121-1 / 2 ″ — 220 ″. Затем блоки помещают на пол склада для выдержки в течение соответствующего периода времени, прежде чем разрезать их на различные формы и размеры. Блоки производятся с разной плотностью для удовлетворения конкретных потребностей проекта. Здесь, в ICA, мы производим блоки пенополистирола низкой плотности вплоть до плотности 2,85 фунта.

Блоки производятся с разной плотностью для удовлетворения конкретных потребностей проекта. Здесь, в ICA, мы производим блоки пенополистирола низкой плотности вплоть до плотности 2,85 фунта.

Размер и плотность EPS

Новая современная пресс-форма Hirsch от ICA позволяет нам изготавливать блоки размером от 37-1 / 2 ″ до 54 ″ x 49 ″ x 121-1 / 2 ″ — 220 ″. Несмотря на то, что ICA не производит резку пенопласта, обычно ее размеры составляют: 48 на 96 дюймов и 24 на 96 дюймов. Практически любой размер доступен под индивидуальный заказ.

Толщина: от 1/4 ″ до 54 ″

Длина: до 216 ″ (18 ′)

Ширина: до 48 ″

Плотность: от 0,75 фунта до 2,85 фунта на кубический фут

Плотность — это мера массы на единицу объема. EPS измеряется в фунтах на кубический фут (фунт / пкф). ICA производит пенополистирол следующих минимальных плотностей:

0,70 фунта / шт.

0,90 фунта / шт.

1,15 фунта / шт.

1.35 фунтов / шт.

1,80 фунтов / шт.

2,40 фунтов / шт.

2,85 фунтов / шт.

По индивидуальному заказу доступны дополнительные плотности.

Спецификация ICA-LITEЗабота об окружающей среде

EPS чрезвычайно «ЗЕЛЕНЫЙ». НИКОГДА никакие ХФУ, НИКОГДА никакие ГХФУ.

Пенополистирол всегда не содержал ХФУ и ГХФУ. ICA является экологически ответственным производственным предприятием. Наша внутренняя отделка из пенополистирола перерабатывается, и мы принимаем перерабатываемый пенополистирол от наших клиентов и населения, что значительно сокращает количество пенополистирола, который потенциально может оказаться на свалках.В 1994 году ICA установила систему сбора пентана для контроля качества воздуха. Система улавливает пентан, который выделяется во время производства, и направляет его через наш котел. Это снижает количество используемого нами природного газа, экономя природные ресурсы и обеспечивая при этом экологическую ответственность. Мы продолжали прилагать усилия, чтобы заботиться об окружающей среде, устанавливая солнечные батареи и заменяя освещение на энергоэффективные светильники. Все эти действия помогают сохранить чистоту воздуха на нашей планете и уменьшить воздействие свалок на население.

Это снижает количество используемого нами природного газа, экономя природные ресурсы и обеспечивая при этом экологическую ответственность. Мы продолжали прилагать усилия, чтобы заботиться об окружающей среде, устанавливая солнечные батареи и заменяя освещение на энергоэффективные светильники. Все эти действия помогают сохранить чистоту воздуха на нашей планете и уменьшить воздействие свалок на население.

EPS Изоляция состоит из органических элементов — углерода, водорода и кислорода — и не содержит хлорфторуглеродов (CFCs) или гидрохлорфторуглеродов (HCFCs). Для получения дополнительной информации о EPS посетите EPS Industry Alliance .

Благодаря нашим экологическим усилиям в 2011 году мы были рады объявить, что наши панели ICA-LITE® EPS и ICA-GEOFOAM были одобрены для добавления баллов LEED® к строительным проектам.

Паспорт безопасности RADCO Нормы распространения пламени и дыма Разработанные рейтинги огнестойкости в строительстве EPS и УФ-облучениеСоответствие нормам

ICA-LITE® соответствует следующим нормам и разрешениям:

• AIA (Раздел 702. 9)

9)

• Underwriters Laboratories

• Factory Mutual (потолочная плитка)

• LEED®

ICA-LITE® может изготавливаться в соответствии со следующими федеральными и военными спецификациями или превосходить их, а также другие:

| ASTM | C578–11b ε1 Типы I, VIII, II и IX |

| Военные спецификации. | MILP-19644C |

| Военная спец. | MILP-40619A |

| Army Corps of Eng. | CEGS 07220 |

| Береговая охрана | CE256 |

| Air Force | AFM-88-15 |

| HUD | 9019 Использование материала Бюллетень 9019 9019|

| PA DOT Бюллетень 15 | Участок 1107.02 (м) |

Хотите цитату?

Различия между стратегиями синхронной и неблокирующей обработки

Mule предлагает три основные стратегии обработки; Синхронный , Асинхронный с очередью и Неблокирующий (введено в Mule 3. 7). До Mule 3.7 любой поток, который начинался с входящей конечной точки, для которой был задан шаблон обмена запрос-ответ, имел стратегию обработки, установленную на синхронный.

7). До Mule 3.7 любой поток, который начинался с входящей конечной точки, для которой был задан шаблон обмена запрос-ответ, имел стратегию обработки, установленную на синхронный.

Как показано на схеме ниже, стратегия синхронной обработки подразумевает, что один и тот же поток (поток, взятый из соединителя входящей конечной точки) используется в течение всего времени существования обрабатываемого сообщения. Следовательно, когда к конечной точке делается запрос, который требует много времени, чтобы дать ответ, поток будет использоваться для ожидания ответа, чтобы вернуться.

Диаграмма стратегии синхронной обработки (изображение извлечено из документации Mulesoft)

С другой стороны, стратегия неблокирующей обработки ведет себя аналогично модели синхронного обмена. Однако при обнаружении исходящей конечной точки, поддерживающей неблокирующий шаблон обмена, поток помещается обратно в пул, а когда ответ получен обратно от исходящей конечной точки, ответ обрабатывается потоком, заимствованным из пула потоков течь.

В этом сообщении блога мы демонстрируем с помощью экспериментов поведение стратегий синхронной и неблокирующей обработки в Mule 3. Приведенный ниже поток используется в примере для демонстрации поведения стратегии неблокирующей и синхронной обработки:

Синхронный поток PS, используемый в этом примере

Это поток, единственная цель которого — показать, как эти две стратегии обработки ведут себя при обнаружении элементов HTTP. В основном мы фокусируемся на том, как управляются потоки при получении нескольких одновременных вызовов.

Что касается двух исходящих конечных точек HTTP, единственное, что нам нужно знать, это то, что они занимают некоторое время перед возвратом ответа, например он вызывает REST API. «Регистратор» показывает имена потоков, которые используются в каждой точке выполнения потока, а элемент «Переменная» необходим для хранения определенных значений, используемых в регистраторах.

Сначала мы запускаем этот поток, используя стратегию синхронной обработки , здесь мы делаем три вызова с тремя разными клиентами, в данном случае с 3 разными браузерами клиентов, запускаем 3 последовательных вызова, например:

Мы используем три разных клиентских браузера для звонков в первом примере

Нажмите на картинку для увеличения

Представление потоков, используемых при выполнении для синхронного PS

Здесь мы можем видеть, что каждое выполнение использует другой поток, этот поток используется от начала до конца выполнения потока, и все они являются «потоками прослушивателя HTTP».

Теперь мы выполняем тот же поток с теми же вызовами, но на этот раз поток имеет неблокирующую стратегию обработки:

Изменение стратегии обработки в потоке

Неблокирующий поток PS, используемый в этом примере

Результаты (нажмите на картинку для увеличения)

Представление потоков, используемых при выполнении для неблокирующего PS

Здесь мы видим, что три исполнения используют более или менее одинаковые потоки, потому что в этом случае, когда поток не используется, он освобождается.

| Примечание: Очевидно, что для разных прогонов этого примера порядок используемых потоков не всегда будет одинаковым, но количество используемых потоков будет таким или очень похожим. В этом конкретном исполнении мы заставили «Регистратор-2» занять больше времени, чтобы показать более наглядный пример. |

Для этого примера, похоже, нет существенной разницы в результатах, полученных двумя исполнениями, но мы можем указать на наиболее важное различие, касающееся поведения стратегий процессов; в случае потока с неблокирующим PS , когда выполняется вызов элемента HTTP, используемый поток освобождается. Синхронная обработка . Стратегия отличается, в этом случае поток ожидает, пока HTTP-запрос вернет ответ, чтобы иметь возможность продолжить.

Синхронная обработка . Стратегия отличается, в этом случае поток ожидает, пока HTTP-запрос вернет ответ, чтобы иметь возможность продолжить.

Это причина, по которой каждое выполнение в Synchronous-PS всегда использует один и тот же поток, а в Non-Blocking-PS одно и то же выполнение может использовать несколько потоков (и один и тот же поток используется совместно разными исполнениями).

Хотя поведение неблокирующего PS не влечет за собой каких-либо заметных улучшений в этом первом примере, мы можем увидеть, как он может быть полезен в других случаях, как показано в следующем примере.

Прежде чем увидеть следующий пример, мы можем суммировать различия между двумя стратегиями обработки в следующей таблице:

Сводная таблица различий между обеими стратегиями обработки

Следовательно, поведение стратегии неблокирующей обработки можно представить на диаграмме следующим образом:

Схема стратегии неблокирующей обработки (Изображение извлечено из документации Mulesoft)

Поскольку в обоих случаях используется 3 потока, с изменением только порядка, мы можем сделать вывод, что между ними нет большой разницы. Что ж, давайте посмотрим на следующий пример.

Что ж, давайте посмотрим на следующий пример.

Здесь мы делаем 20 одновременных запросов для каждой из двух стратегий обработки, которые мы анализируем, на этот раз мы делаем это из консоли bash Windows, выполнив такую команду:

| Примечание: Вы можете использовать любой другой инструмент, который позволяет выполнять несколько одновременных запросов к одному и тому же URL-адресу. |

Для синхронного PS:

И это результат, отображаемый в консоли.Как видим, для этого случая используется 20 потоков.

Примечание: О максимальном количестве активных потоков; в этом примере мы не меняли значения по умолчанию. Для потока Synchronous-PS он определяется соединителем прослушивателя HTTP, который использует «профиль рабочих потоков по умолчанию», который устанавливает maxThreadsActive на 128. Пул потоков потока Non-Blocking-PS по умолчанию имеет максимум 128 потоков (что отличается от максимальное количество потоков по умолчанию в других стратегиях обработки), но значение 128 соответствует количеству потоков по умолчанию, используемому прослушивателем HTTP, поэтому у нас есть максимум 128 потоков, доступных для обоих сценариев, показанных в этом примере. |

Теперь мы запускаем соответствующую команду для стратегии неблокирующей обработки:

Выход: консоль неблокирующего вывода PS. В этом случае используется всего 5 потоков.

Очевидно, что неблокирующий PS потребляет меньшее количество потоков, чем синхронный PS, и, очевидно, это может повлиять на производительность нашего приложения, поскольку количество доступных потоков в одной точке выполнения может быть недостаточным.

Представьте себе сценарий, в котором наши исходящие конечные точки вызывают некоторые API-интерфейсы, которые требуют много времени для ответа, и мы получаем большое количество сообщений в нашем приложении.

Примечание: Также для этих примеров количество используемых потоков может варьироваться в зависимости от нескольких факторов, таких как время отклика каждого исходящего HTTP-трафика, но, как правило, для неблокирующего PS требуется меньшее количество потоков, чем синхронный PS. |

Это правда, что один из способов получить это в стратегии синхронной обработки — увеличить «размер пула потоков прослушивателя», но это не лучшее решение, поскольку оно включает в себя изменение «размера пула потоков прослушивателя» каждый раз изменяется параллелизм или устанавливается очень большое количество потоков, но это тоже не лучшая идея, поскольку потоки потребляют ресурсы и могут в конечном итоге перегрузить ОС.

Чтобы прояснить, мы говорим о количестве используемых потоков, но в сценариях, где доступны все необходимые потоки, неблокирующий PS не означает улучшения времени выполнения по сравнению с синхронным PS.

В случаях, когда используются компоненты, которые не поддерживают неблокирующий ввод-вывод, не рекомендуется использовать стратегию неблокирующей обработки (в этих случаях модель обработки вернется к синхронному выполнению из точки в потоке).

Примечание: Целью данной публикации не является дать подробное объяснение того, когда использовать неблокирующий PS, а когда нет (для этого вы можете получить доступ к ссылке на документацию Mulesoft в конце этот документ). Но в качестве общих правил можно отметить: Но в качестве общих правил можно отметить:

|

Заключение

Как мы наблюдали из журналов, созданных с помощью наших примеров потоков, основное различие между стратегиями синхронной и неблокирующей обработки заключается в том, что стратегия неблокирующей обработки освобождает потоки от бремени ожидания ответа.

За счет сокращения времени, затрачиваемого потоками на ожидание ответов, мы можем добиться более высокой пропускной способности сообщений, главным образом потому, что мы освобождаем пулы потоков от ожидающих потоков. Следует отметить, что преимущество в производительности более значительно, когда исходящая конечная точка (которая поддерживает стратегию неблокирующей обработки) имеет более высокую задержку.

> Дополнительная информация на сайте Mulesoft

Как жидкая пена блокирует звук?

На этом изображении показан прекрасный вид распределения жидкой фазы в жидкой пене.Жидкие каналы, поддерживающие тонкие пленки, некоторые из которых можно увидеть здесь, хорошо видны. Поведение каналов и пленок, вызванное акустической волной, объясняет необычные акустические свойства жидких пен. Предоставлено: Laboratoire Matière et systèmes complex (CNRS / Université Paris Diderot Жидкие пены обладают замечательным свойством: они полностью блокируют передачу звука в широком диапазоне частот. Физики CNRS, работающие в сотрудничестве с командами из университетов Парижского Дидро и Ренна, изучали, как ослабляется звук в жидких пенах.Их результаты, опубликованные в журнале Physical Review Letters , открывают путь к разработке инструментов, называемых акустическими зондами, которые можно использовать для контроля качества пен, используемых в промышленности, особенно в горнодобывающей и нефтяной отраслях.

Физики CNRS, работающие в сотрудничестве с командами из университетов Парижского Дидро и Ренна, изучали, как ослабляется звук в жидких пенах.Их результаты, опубликованные в журнале Physical Review Letters , открывают путь к разработке инструментов, называемых акустическими зондами, которые можно использовать для контроля качества пен, используемых в промышленности, особенно в горнодобывающей и нефтяной отраслях.

В области акустики было проведено много исследований, чтобы понять, как звук распространяется через материал. Один из классических подходов — послать через него акустическую волну и прослушать отклик, который предоставляет ключевую информацию о материале, точно так же, как прослушивание звука, производимого при постукивании по стене, указывает на то, является ли он полым.Вот почему исследователи анализируют, как различные материалы, от самых простых до самых сложных, реагируют на удары.

Одна из них, однако, хранит свои секреты: жидкая пена. Это трудный для изучения материал, так как он недолговечен, и звук не проходит через него легко. До сих пор не существовало акустического зонда для пен. Наиболее часто используемые датчики полагаются на электрическую проводимость для определения количества жидкости, содержащейся в пене. Однако некоторые из этих веществ состоят из непроводящей жидкости, что делает невозможным их определение.Поэтому добавление жидкой пены к списку материалов, которые могут быть исследованы с помощью акустических волн, является центральным условием для обеспечения полной характеристики каждого типа используемой пены.

Как жидкая пена блокирует звук? Ключевой вывод был обнаружен в недавнем исследовании, проведенном учеными из лаборатории «Matière et Systèmes Complexes» (CNRS / Université Paris Diderot) и Institut de Physique de Rennes (CNRS / Université Rennes 1). В исследовании, которое является частью проекта, финансируемого Национальным исследовательским агентством Франции (ANR), впервые участвуют эксперты по акустике и специалисты по пенам. Характеристики пен необходимы для измерения скорости и затухания звука в пенах известного состава. Результаты показывают, что распространение звука сильно зависит от частоты используемой волны. Исследователи предлагают простую интерпретацию этих наблюдений. Пена состоит на 90% из воздуха и жидкости, и эта жидкость распределяется между пленками и поддерживающими их каналами (см. Изображение ниже). Однако эти две структуры имеют очень разные геометрию и массу: пленки имеют большую площадь поверхности и небольшую массу, а каналы более узкие, но имеют большую массу.Вибрация воздуха, вызванная акустической волной, смещает пленки, которые, в свою очередь, натягивают каналы. На низких частотах скорость звука очень низкая (около 30 метров в секунду): звук замедляется скоординированным движением фильмов и каналов, но не блокируется. На высоких частотах скорость звука увеличивается (примерно 220 метров в секунду): движутся только пленки, что также позволяет звуку проходить через пену. Однако на промежуточных частотах пленки ведут себя аномально: они движутся «не в том» направлении, то есть влево, когда воздух, вытесняемый звуком, толкает их вправо, что препятствует перемещению каналов.

Характеристики пен необходимы для измерения скорости и затухания звука в пенах известного состава. Результаты показывают, что распространение звука сильно зависит от частоты используемой волны. Исследователи предлагают простую интерпретацию этих наблюдений. Пена состоит на 90% из воздуха и жидкости, и эта жидкость распределяется между пленками и поддерживающими их каналами (см. Изображение ниже). Однако эти две структуры имеют очень разные геометрию и массу: пленки имеют большую площадь поверхности и небольшую массу, а каналы более узкие, но имеют большую массу.Вибрация воздуха, вызванная акустической волной, смещает пленки, которые, в свою очередь, натягивают каналы. На низких частотах скорость звука очень низкая (около 30 метров в секунду): звук замедляется скоординированным движением фильмов и каналов, но не блокируется. На высоких частотах скорость звука увеличивается (примерно 220 метров в секунду): движутся только пленки, что также позволяет звуку проходить через пену. Однако на промежуточных частотах пленки ведут себя аномально: они движутся «не в том» направлении, то есть влево, когда воздух, вытесняемый звуком, толкает их вправо, что препятствует перемещению каналов. Таким образом, звук блокируется пузырьками в широком диапазоне частот.

Таким образом, звук блокируется пузырьками в широком диапазоне частот.

Таким образом, эта работа помогает решить загадку акустики жидких пен. Это проложит путь для разработки акустических зондов, которые можно будет применять к таким материалам, которые являются повседневной частью жизни, а также широко используются в промышленности.

Обнаружение пузырящейся акустики жидкой пены

Дополнительная информация: «Резонансное распространение звука и отрицательная плотность в жидких пенах.»J. Pierre, B. Dollet и V. Leroy. Письма с физическим обзором , . 11 апреля 2014 г., DOI: dx.doi.org/10.1103/PhysRevLett.112.148307

Ссылка :

Как жидкая пена блокирует звук? (2014, 24 апреля)

получено 27 ноября 2020

с https: // физ. org / news / 2014-04-liquid-foams-block.html

org / news / 2014-04-liquid-foams-block.html

Этот документ защищен авторским правом. За исключением честных сделок с целью частного изучения или исследования, никакие часть может быть воспроизведена без письменного разрешения. Контент предоставляется только в информационных целях.

Как жидкая пена полностью блокирует звук? — ScienceDaily

Жидкие пены обладают замечательным свойством: они полностью блокируют передачу звука в широком диапазоне частот.Физики CNRS, работающие в сотрудничестве с командами из университетов Парижского Дидро и Ренна *, изучили, как ослабляется звук в жидкой пене. Их результаты, опубликованные в Physical Review Letters , открывают путь к разработке инструментов, называемых акустическими зондами, которые могут использоваться для мониторинга качества пен, используемых в промышленности, особенно в горнодобывающей и нефтяной отраслях.

В области акустики было проведено много исследований, чтобы понять, как звук распространяется через материал.Один из классических подходов — послать через него акустическую волну и прослушать отклик, который предоставляет ключевую информацию о материале, точно так же, как прослушивание звука, производимого при постукивании по стене, указывает на то, является ли он полым. Вот почему исследователи анализируют, как различные материалы, от самых простых до самых сложных, реагируют на удары.

Одна из них, однако, хранит свои секреты: жидкая пена. Это трудный для изучения материал, так как он недолговечен, и звук не проходит через него легко.До сих пор не существовало акустического зонда для пен. Наиболее часто используемые датчики полагаются на электрическую проводимость для определения количества жидкости, содержащейся в пене. Однако некоторые из этих веществ состоят из непроводящей жидкости, что делает невозможным их определение. Поэтому добавление жидкой пены к списку материалов, которые могут быть исследованы с помощью акустических волн, является центральным условием для обеспечения полной характеристики каждого типа используемой пены.

Как жидкая пена блокирует звук? Ключевой вывод был обнаружен в недавнем исследовании, проведенном учеными из лаборатории «Matière et Systèmes Complexes» (CNRS / Université Paris Diderot) и Institut de Physique de Rennes (CNRS / Université Rennes 1).Характеристики пен необходимы для измерения скорости и затухания звука в пенах известного состава. Результаты показывают, что распространение звука сильно зависит от частоты используемой волны. Исследователи предлагают простую интерпретацию этих наблюдений. Пена на 90% состоит из воздуха и жидкости, которая распределяется между пленками и поддерживающими их каналами.

Однако эти две структуры имеют очень разные геометрию и массу: пленки имеют большую площадь поверхности и небольшую массу, а каналы более узкие, но имеют большую массу.Вибрация воздуха, вызванная акустической волной, смещает пленки, которые, в свою очередь, натягивают каналы. На низких частотах скорость звука очень низкая (около 30 метров в секунду): звук замедляется скоординированным движением фильмов и каналов, но не блокируется. На высоких частотах скорость звука увеличивается (примерно 220 метров в секунду): движутся только пленки, что также позволяет звуку проходить через пену. Однако на промежуточных частотах пленки ведут себя аномально: они движутся «не в том» направлении, то есть влево, когда воздух, вытесняемый звуком, толкает их вправо, что препятствует перемещению каналов.Таким образом, звук блокируется пузырьками в широком диапазоне частот.

На высоких частотах скорость звука увеличивается (примерно 220 метров в секунду): движутся только пленки, что также позволяет звуку проходить через пену. Однако на промежуточных частотах пленки ведут себя аномально: они движутся «не в том» направлении, то есть влево, когда воздух, вытесняемый звуком, толкает их вправо, что препятствует перемещению каналов.Таким образом, звук блокируется пузырьками в широком диапазоне частот.

Таким образом, эта работа помогает решить загадку акустики жидких пен. Это проложит путь для разработки акустических зондов, которые можно будет применять к таким материалам, которые являются повседневной частью жизни, а также широко используются в промышленности.

* Из лаборатории «Matière et Systèmes Complexes» (CNRS / Université Paris Diderot) и Institut de Physique de Rennes (CNRS / Université Rennes 1).

Исследование, которое является частью проекта, финансируемого Французским национальным исследовательским агентством (ANR), впервые объединяет экспертов по акустике и специалистов по пенам.

Изделия легко режутся, но также легко и ломаются, крошатся.

Изделия легко режутся, но также легко и ломаются, крошатся. Газобетон также просто пилится, режется и шлифуется. При этом, в отличие, например, от керамоблока, наличие узкоспециализированного оборудования не понадобится. Воспользоваться можно обычной ножовкой или любым другим, подходящим для таких целей инструментом.

Газобетон также просто пилится, режется и шлифуется. При этом, в отличие, например, от керамоблока, наличие узкоспециализированного оборудования не понадобится. Воспользоваться можно обычной ножовкой или любым другим, подходящим для таких целей инструментом.

Комплектность можно выбрать самостоятельно, однако от нее будет зависеть скорость и суточный объем выпускаемой продукции.

Комплектность можно выбрать самостоятельно, однако от нее будет зависеть скорость и суточный объем выпускаемой продукции. Объем выпускаемой продукции также будет меньшим.

Объем выпускаемой продукции также будет меньшим.

Газовая компонента придаёт составу пористую структуру.

Газовая компонента придаёт составу пористую структуру.

Экономия затрат на отопление может доходить до 30%. Вместе с этим газобетон является хорошим препятствием для нагрева помещений в жаркое летнее время.

Экономия затрат на отопление может доходить до 30%. Вместе с этим газобетон является хорошим препятствием для нагрева помещений в жаркое летнее время.