Складной мангал своими руками из металла чертежи: 50 чертежей, 20 мастер классов +300 фото своими руками

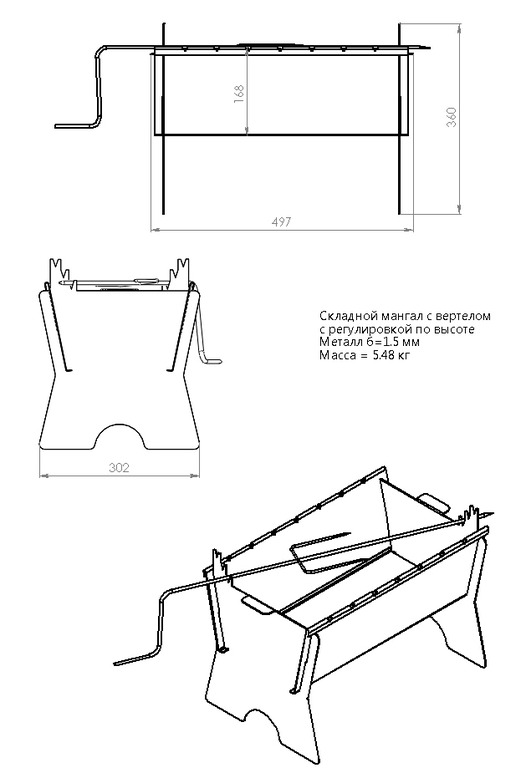

как сделать своими руками, чертежи, чемодан

Складной или разборный мангал пригодится любителям пикников, тем, кто готовит на выездных мероприятиях, дачникам, убирающим свое имущество в подсобку на зиму.

Виды разборных мангалов и особенности их конструкции

Cамые простые

Самый простой переносной мангал имеет цельную, не разборную жаровню и съемные ножки. Они могут вставляться или вкручиваться в ответные элементы в нижней части корпуса.

Съемными также могут быть решетки, подставки и столики, используемые при готовке.

Крупногабаритный или среднего размера жаровник весь сезон можно использовать на приусадебном участке, а в межсезонье разбирать и заносить в подсобное помещение.

Небольшой по размеру — перевозить в багажнике автомобиля, сняв ножки и установив их на месте приготовления шашлыка.

О переносной вертикальной конструкции, которая разбирается на жаровню и подставки для шампуров, читайте в статье «Вертикальный мангал».

А вот разборный мангал из старого автомобильного диска, который еще послужит.

Преимущества переносных простых мангалов:

- минимум времени на подготовку к работе и разборку,

- простота конструкции.

Минусом является занимаемый объем, затрудняющий транспортировку: размер багажника ограничен, неудобно транспортировать на велосипеде или переносить на большие расстояния в руках.

C разбирающейся жаровней

Более портативный вариант — приспособление, у которого разбирается еще и основная часть – жаровня. Ее корпус выполняется из боковых стенок и днища, соединяемых при помощи системы пазов, скоб или крепежа.

В этой модели стенки жаровни скреплены при помощи пазов, вырезанных в ножках Разборный мангал с подставкой для разогреваК достоинствам такой конструкции относятся:

- компактность,

- удобство транспортировки.

Недостатки:

- сборка приспособления занимает больше времени,

- отдельные части конструкции и крепеж в полевых условиях и при хранении могут теряться.

Складные варианты

Складывающимися могут быть как отдельные элементы, так и вся конструкция. Складным чаще всего делают походный мангал. Однако мангалы переносные складные нашли свое применение не только на берегу реки, а и на даче, например раскладной мангал с убирающимися ножками.

В достаточно габаритных моделях с неразборными жаровнями ножки крепятся шарнирно в нижней части корпуса и, складываясь, располагаются по длине мангала, не выходя за его габариты. За счет этого конструкция становится более компактной, занимая меньше места при хранении. Дополнительные достоинства этого технического решения – откидные ножки ускоряют сборку, запчасти не теряются.

Две основные, испытанные в деле модели мангалов походных складных это:

- переносной мангал чемодан,

- три икса.

Чемоданы, чемоданчики, дипломаты, кейсы, книжки

Разнообразные модели в виде аккуратных чемоданчиков популярны благодаря компактности, удобству хранения и транспортировки. Большинство раскладных мангалов складываются именно так.

Большинство раскладных мангалов складываются именно так.

В металлический чемодан, состоящий из шарнирно соединенных элементов корпуса, упакованы остальные части и принадлежности. В него помещаются боковины, ножки, решетка, шампуры, решетка.

Мангал раскладной в чемодане или дипломате, по сути, представляет собой трансформер. При переводе из походного положения в рабочее образуется жаровня, к которой нужно прикрепить подставки.

А вот необычная переносная модель — смотрите минутное видео:

Преимущества мангалов чемоданов – портативность. Недостаток – присутствие в конструкции петель или других шарнирных элементов, которые могут ржаветь при хранении в условиях повышенной влажности.

Материал выбирают исходя из наиболее приоритетных для себя критериев, например:

- долговечность;

- качество и скорость жарки;

- стоимость;

- вес;

- внешний вид.

Наиболее распространенный вариант – из листовой стали. Если брать сталь толщиной 1,5 — 2 мм, получится самая легкая конструкция весом от 3 кг, которую легко переносить в руках. Специалисты же рекомендуют сталь толщиной 3 – 5 мм, потому что такая конструкция прослужит намного дольше.

Те, кто хочет получить добротную вещь, делают разборный мангал своими руками из нержавейки. Она подходит по всем критериям: долговечна, держит тепло, хорошо выглядит.

Известны и чугунные конструкции. Их, конечно, не получится переносить в руках, зато они самые долговечные, выглядят добротно, обладают высокой теплоемкостью и помещаются в багажник автомобиля.

Модель три икса

Мангал походный складной три икса получил название от перекрещивающейся конструкции ножек, похожей на букву Х. Достоинство модели – ножки и корпус совмещены в единой конструкции, все разворачивается в готовое к работе приспособление.

Недостатки модели:

- достаточно большие габаритные размеры в сложенном виде;

- жаровня в сечении имеет форму трапеции, из-за чего подходят только длинные шампуры;

- мясо по длине шампура прожаривается неравномерно из-за разного прогревания.

Характеристики самой большой модели:

| Характеристика | Величина |

| Вес, кг | 6 |

| Толщина листа, мм | 3 |

| Размер в сложенном виде, м | 500х600 |

| Размер жаровни, мм | 500х400 |

| Объем жаровни, л | 23 |

| Количество шампуров, шт. | 6 |

Особенности конструкции смотрите в 6 — минутном видео.

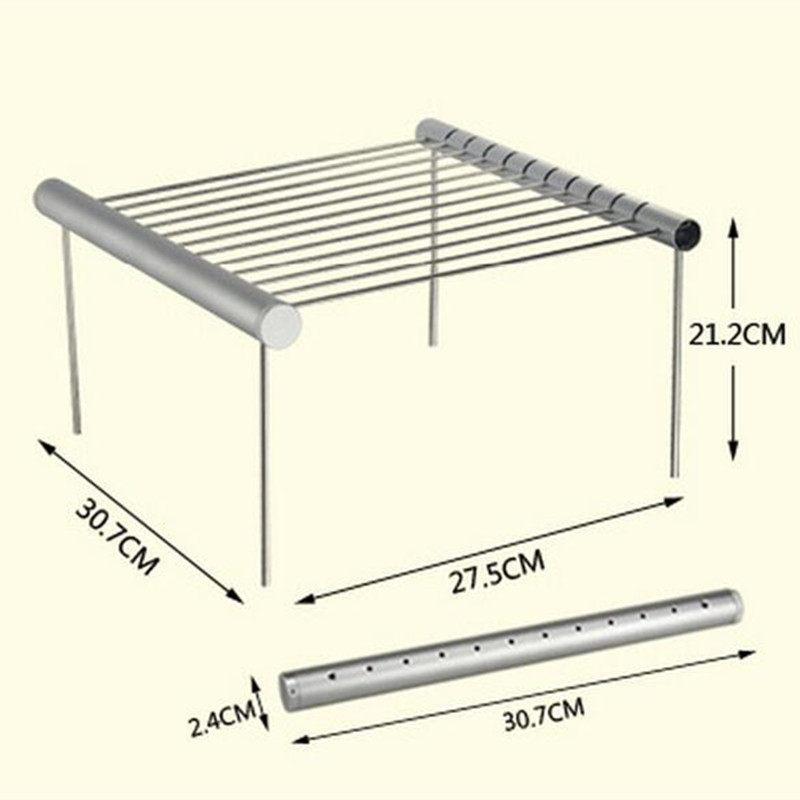

В комплект к переносному приспособлению пригодится складная решетка мангала. Например, решетка со складными деревянными ручками из нержавеющего прута диаметром 6 мм.

Как сделать складной мангал

Мангал походный складной должен быть надёжным, компактным, долговечным. Для самостоятельного изготовления мы рассмотрим две популярные модели:

Для самостоятельного изготовления мы рассмотрим две популярные модели:

- Простая модель, разбирающаяся на 5 отдельных элементов.

- Складной мангал чемодан.

Подготовка инструментов и материала

Подготовительные работы для обоих вариантов аналогичны. Для изготовления и сборки понадобятся следующие инструменты и материалы:

- болгарка и круги;

- дрель со сверлами по металлу;

- ножницы по металлу;

- линейки, рулетка;

- чертежи;

- листовой металл.

Кроме того, для второго варианта дополнительно нужны:

- сварочный аппарат с электродами;

- приспособления для нарезки резьбы;

- пруты арматуры, труба круглого сечения.

Выбор металла

За основу складного мангала в обоих случаях можно взять лист нержавейки или жароупорной стали толщиной от 2 до 5 мм. Сталь толщиной 2 мм может подойти для первого варианта, однако конструкция долго не прослужит, особенно если в нее загружать не уголь, а дрова.

Для второго варианта двухмиллиметровый лист не рекомендуется, так как при сварке и эксплуатации его может повести, что затруднит сборку и складывание. Чтобы мангал походный складной прослужил долго, используем листовую жаропрочную сталь толщиной не менее 3 мм, а еще лучше — нержавеющую сталь: для днища толщиной 5 мм, для боковин – 3 мм. Нержавейка благодаря своим антикоррозионным и прочностным свойствам будет держать форму при высоких температурах, не покрываться ржавчиной, хорошо удерживать тепло, передавая его готовящимся блюдам.

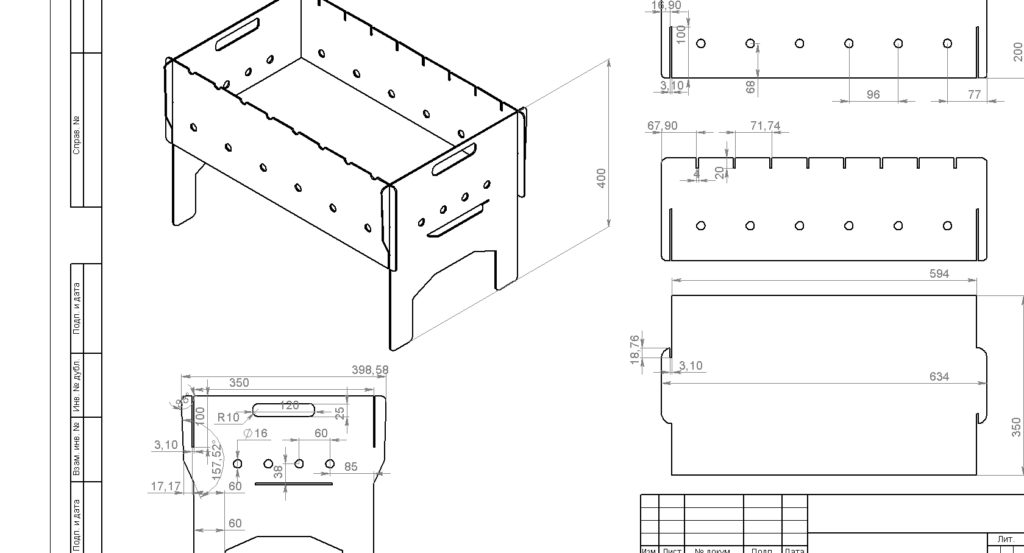

Простой походный мангал своими руками

Первая предлагаемая самодельная конструкция подойдёт для 6-12 шампуров. Она собирается за счет системы пазов и не требует применения сварочных работ и крепежа.

Рекомендуемые размеры:

- ширина – 280 мм;

- длина – 350 мм;

- высота изделия – 240 мм;

- глубина жаровни – 150 мм.

Если предстоит много готовить и угля понадобится больше, глубину жаровни можно увеличить до 180 мм, установив дно в нижнее положение.

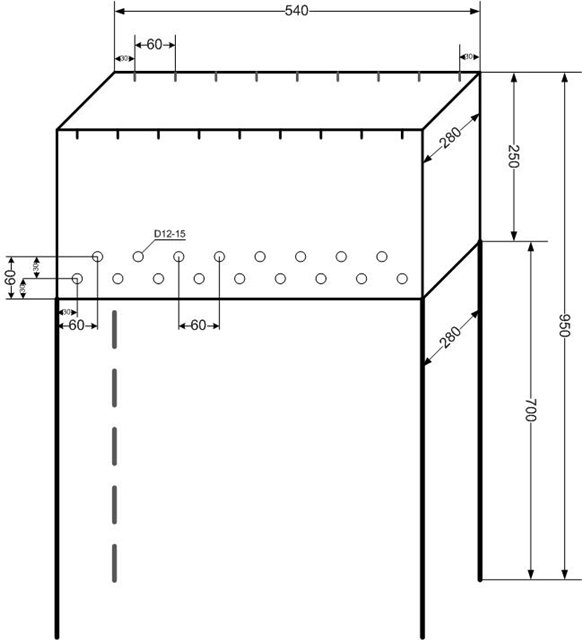

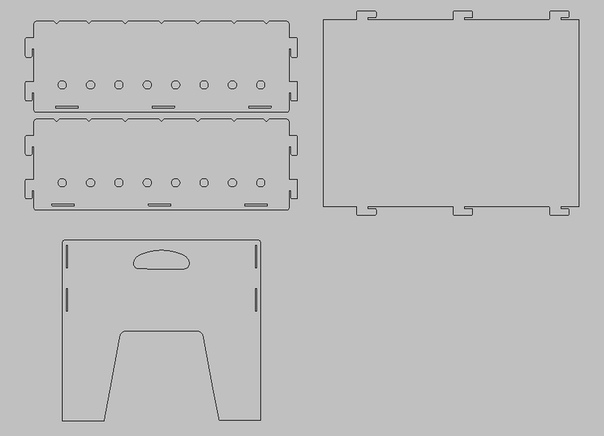

Чертежи с размерами

Чтобы сделать самодельную жаровню необходимо перенести чертёжи на лист металла, разметить места пазов и отверстий. Ниже представлен чертеж одного из вариантов изделия.

Скачать чертеж в формате *.dxf.

Алгоритм изготовления

- Из листа металла болгаркой вырезают 2 продольные и 2 боковые стенки с фиксирующими выступами. В них прорезают вертикальные пазы шириной, равной толщине листа, глубиной 90 мм.

- Вырезают днище изделия. В нем сверлят отверстия для доступа воздуха диаметром 10 мм, расстояние между осями до 50 мм.

- Детали шлифуют.

- Собирают мангал из железа в единую конструкцию, проверяют ее функциональность. Это поможет отыскать недостатки, и, если они обнаружатся, практически сразу убрать их, подогнав конструкцию.

- При желании можно окрасить изделие огнеупорной краской из баллона.

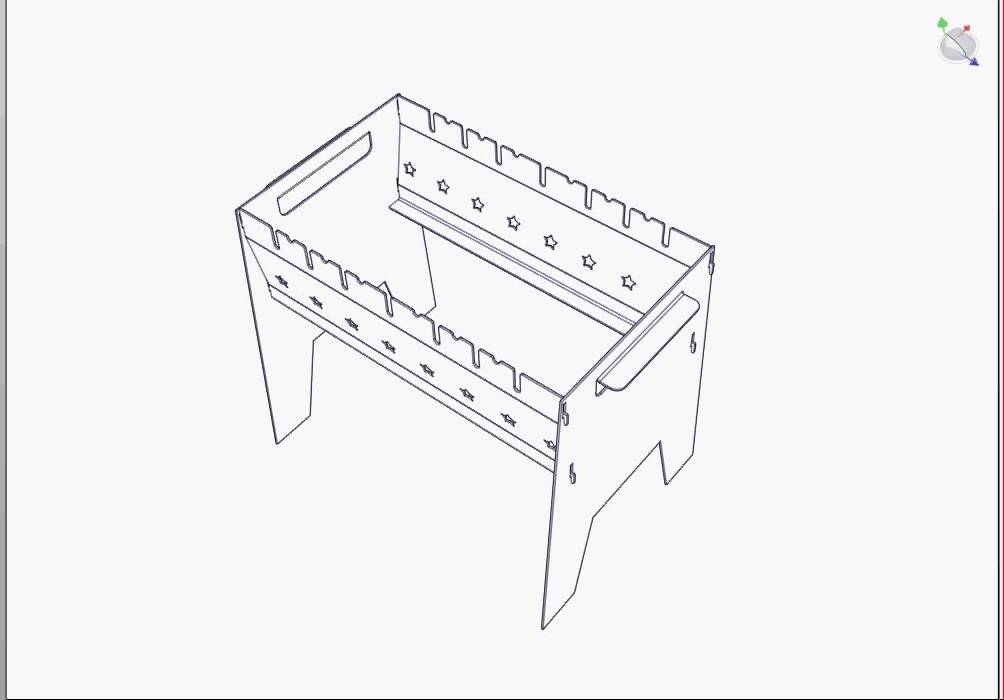

Готовое изделие:

Для изготовления составных частей также можно заказать алмазную резку, которая обеспечивает высокую точность изготовления деталей и упрощает сборку. В этом случае можно получить модели, у которой отверстия для поддува воздуха — фигурные прорези и оригинальные надписи.

В этом случае можно получить модели, у которой отверстия для поддува воздуха — фигурные прорези и оригинальные надписи.

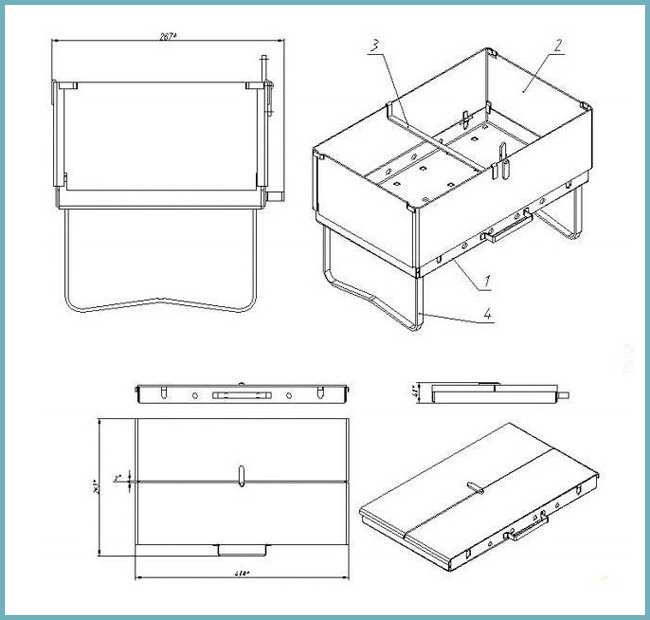

Мангал дипломат своими руками

Описание изготовления вот такой тонкой модели:

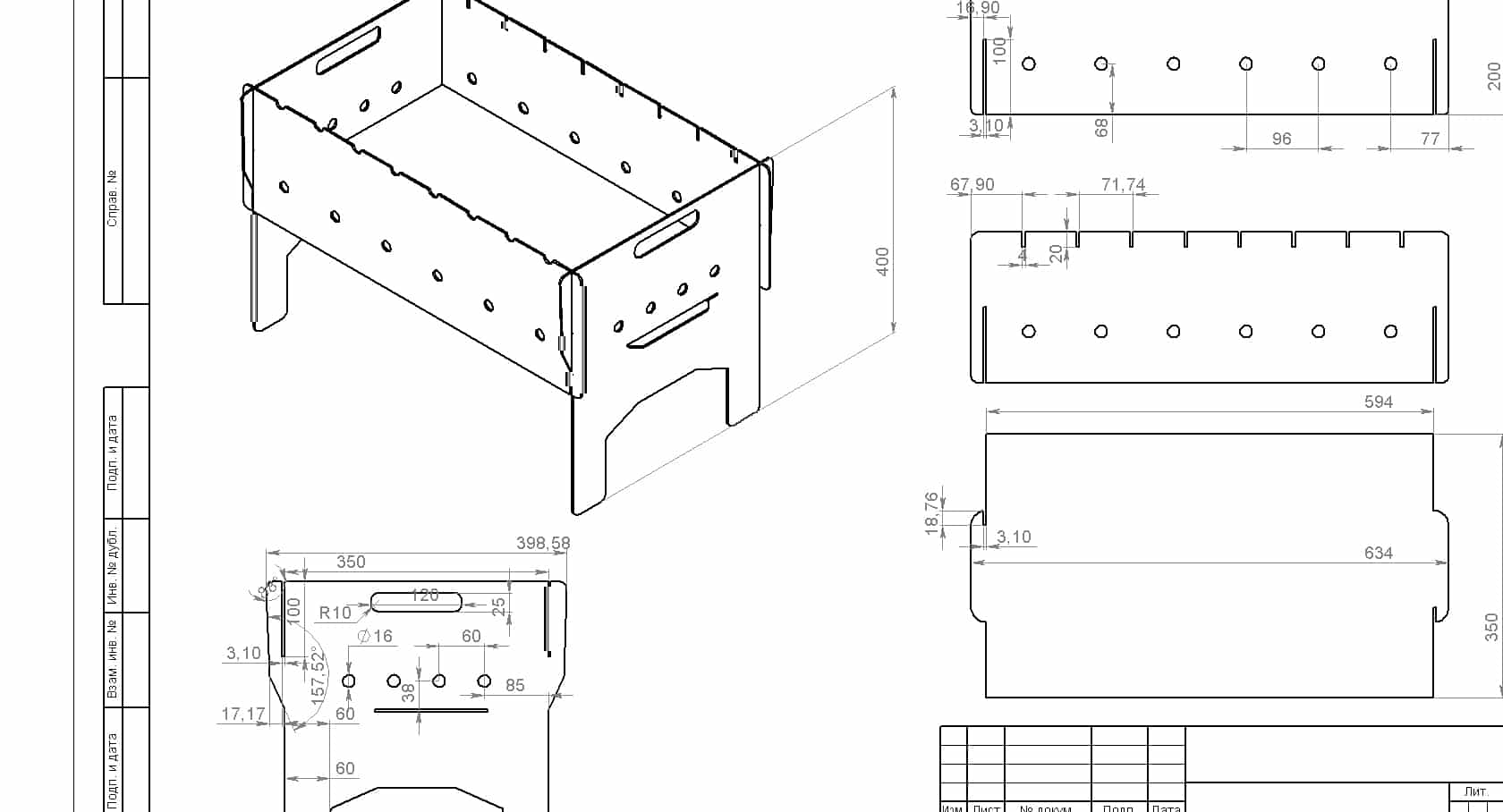

Рекомендуемые габаритные размеры мангала чемодана:

| Характеристика | В сложенном виде | В рабочем положении |

| 590 | 590 | |

| Высота, мм | — | 320 |

| Ширина, мм | 300 | 300 |

| Глубина, мм | 14 | 168 |

| Высота ножек, мм | — | 280 |

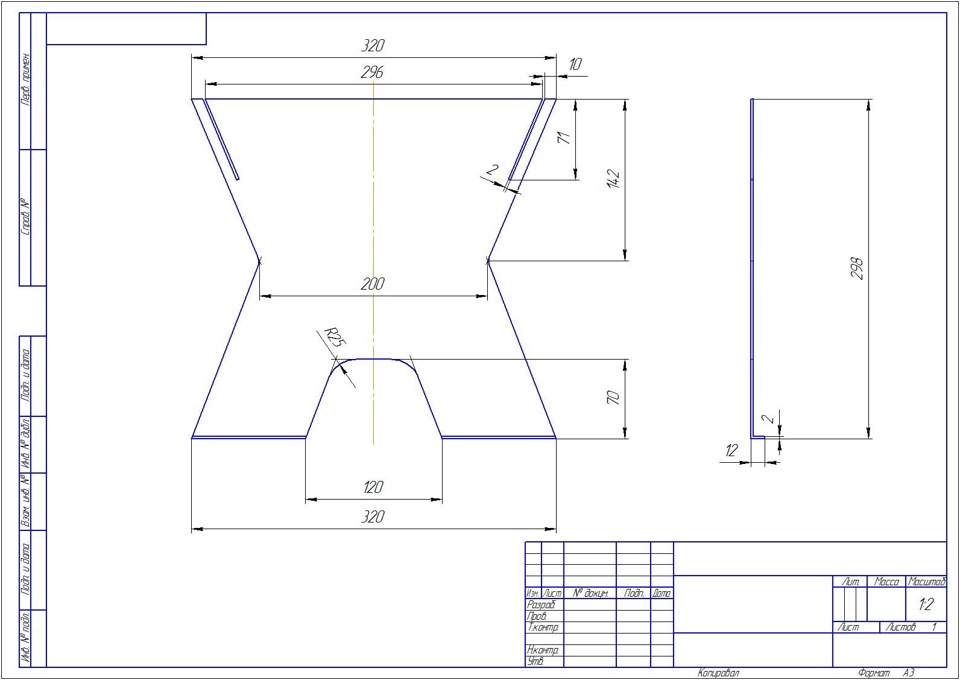

Чертеж с размерами

Чертеж с размерами для изготовления своими руками:

Скачать чертеж в формате *.dxf.

Схема изготовления складного мангала из нержавейки

- Переносим чертеж с размерами на лист нержавейки. Размечаем габаритные размеры деталей, центры отверстий, линии сгиба.

- Сверлим отверстия.

- Намечаем болгаркой линии сгиба.

- Раскраиваем металл.

- Зажимаем длинные боковые стенки в тиски и отгибаем бортики по линиям сгиба.

- Изготавливаем оси для поворотных частей:

— отрезаем болгаркой куски трубы и прута;

— вставляем заглушки в верхнюю часть трубы и через отверстия привариваем;

— зачищаем места сварки болгаркой. - Привариваем трубу ко дну.

- Надеваем на оси с 2-х сторон трубы боковые стенки с отверстием и свариваем конструкцию откидной створки чемодана.

- Также изготавливаем вторую створку.

- Устанавливаем короткие боковые стенки, с внутренних сторон привариваем упоры.

- По двум длинным боковинам с внутренней стороны привариваем две планки для прочности.

- Болгаркой прорезаем пазы для шампуров.

- На лицевой стороне размечаем и прорезаем 4 паза под ручку-фиксатор.

- Изготавливаем н-образную конструкцию съемных ножек из круглого прута.

Приспособления для переноски

Для переноски и хранения складных приспособлений используют сумки. Конечно, можно обойтись и без них, но стильное и удобное приспособление для переноски дает свои преимущества:

Конечно, можно обойтись и без них, но стильное и удобное приспособление для переноски дает свои преимущества:

- мангал складной в сумке не царапается, не пачкается и не пылится;

- выступающие части изделия (замки, ручки, скобы) не портят обшивку багажника и лежащие рядом вещи;

- все запчасти хранятся вместе, не теряются;

- яркая сумка или чехол укажет свое местоположение.

Сумки делают из брезента или другой плотной ткани, которая не пропускает пыль, хорошо стирается или чистится. Есть самодельные модели из плотной ворсистой ткани.

Чаще всего для складных походных мангалов используют две разновидности сумок-чехлов:

- объемная, аналогичная обычной спортивной сумке — для мангала с неразборной жаровней,

- плоская модель — для мангалов чемоданов.

Примеры сумок показаны на фото.

Размеры мангала для шашлыка: схема и чертеж

Стандартные шашлычницы, изготавливаемые массово, не всегда устраивают владельцев. Вместе с тем, такие недостатки, как короткий срок службы, невысокая производительность или неудобство использования можно легко обойти, правильно подобрав размеры мангала и его отдельные элементы.

Вместе с тем, такие недостатки, как короткий срок службы, невысокая производительность или неудобство использования можно легко обойти, правильно подобрав размеры мангала и его отдельные элементы.

Задачи правильного приспособления

Конструкция мангала должна обеспечить:

- неповторимый вкус, аромат, сочность шашлыка;

- выдавать максимальное количество тепла при минимальном расходе топлива;

- прочность и устойчивость;

- удобство в работе и обслуживании.

Стандартные модели

Реализуемые розничной сетью стандартные модели сходны по конструкции и представлены примерно одинаковыми габаритами.

Стандартные размеры мангалов для шашлыка из железа

| Модель/ Параметры, см | Ширина х Глубина х Длина | Высота общая |

| Мини | 25х15х35 | 35 |

| Стандарт | 25х15х40 | 40 |

| Стандарт 2 | 30 х 20 х 50 | 50 |

| Статус стандарт | 29,5 х 20 х 45 | 40 |

| Классика | 36 х 15 х 60 | 70 |

Малогабаритные шашлычницы разборные, со съемными ножками, из тонкого металла 0,5 — 2 мм. Среди перечисленных моделей мангал классика 36х15х60 см имеет самую вместительную жаровню. Толщина стенок — 2 мм. Разместить можно 8 — 9 шампуров по 8-10 кусков на каждом.

Среди перечисленных моделей мангал классика 36х15х60 см имеет самую вместительную жаровню. Толщина стенок — 2 мм. Разместить можно 8 — 9 шампуров по 8-10 кусков на каждом.

Стандартные модели задуманы как универсальные, и в этом их основное достоинство. Их можно использовать на даче, берегу реки, взять в путешествие.

Неоспоримыми преимуществами шашлычниц являются:

- лаконичный дизайн;

- удобная транспортировка;

- легкая и быстрая сборка;

- привлекательная цена.

Однако, не все перечисленные плюсы важны для владельца. Например, если хозяин пользуется приспособлением только на участке, ему больше важен срок службы и внешний вид изделия, чем вес и возможность его разбирать.

Минусы:

- тонкий металл;

- недостаточные размеры жаровни;

- короткие ножки;

- неудобство эксплуатации;

- недолговечность конструкции.

Поэтому приспособление нужно подбирать индивидуально, исходя из принципов его использования.

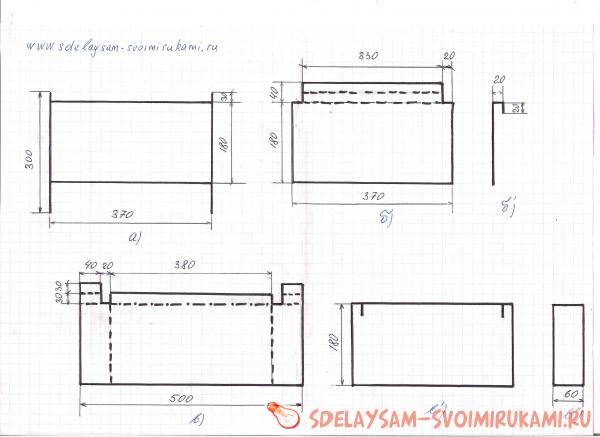

Схема мангала с размерами

Вместе с тем, есть проверенные временем отработанные схемы мангалов с правильными размерами, на которые стоит ориентироваться и подкорректировать до идеала.

Правильный мангал будет удобен в использовании, а также прослужит длительный срок.

От чего зависят размеры

При определении оптимальных размеров мангала, а также его конструктивных особенностей, необходимо учитывать:

- Число людей. От этого показателя зависит длина шашлычницы, позволяющей одновременно приготовить шашлык для всей компании.

- Способ приготовления: шампуры, решетка барбекю. От него зависит ширина и длина приспособления.

- Расстояние от углей до шампуров. От этого показателя зависит глубина жаровни, а также тепловое излучение.

Грамотно подобранные размеры для металлических конструкций

Чтобы металлический мангал получился правильный, необходимо учесть все, от роста владельца до количества кусков, насаживаемых на шампур.

Ширина

Ширина мангала определяется длиной шампуров. Полная длина стандартного шампура 45 см, рабочая зона — 30 — 35 см. С учетом небольшого запаса максимальная ширина жаровни – 35 см.

Увеличение размера ведет к неправильному распределение жара, потере тепла, неравномерному приготовлению продуктов.

Какой высоты должен быть мангал

Высота мангала для шашлыка — одна из важных характеристик. Чтобы пользоваться шашлычницей было комфортно, она не должна быть слишком низкой или высокой. Полная высота мангала определяется с учетом роста владельца и составляет 0,8 – 1 м. Чтобы уточнить эти размеры нужно замерять расстояние от земли до локтя.

Длина

Правильная длина мангала рассчитывается по формуле: L = N * l, где N – количество шампуров, l – расстояние между их осями, равное 7 — 10 см.

К примеру, одновременно готовящиеся 6 порций шашлыка займут длину: 6 * (7 — 10) = 42 — 60 см. Если шпажки подвинуть чуть ближе к торцам, достаточно небольшого приспособления длиной 40 см. Если предпочитаете поместить шпаги свободно или добавить еще 2-3 – выбирайте длину 60 см.

Если предпочитаете поместить шпаги свободно или добавить еще 2-3 – выбирайте длину 60 см.

Стандартные прямоугольные решетки для барбекю 30 х 28 см также впишутся в правильные размеры мангала из железа: на 2 решетки подойдет длина шашлычницы от 60 см. При этом можно комбинировать одну решетку и шампуры.

Длина 60 см — наиболее универсальный размер, позволяющий приготовить достаточно много пищи без перерасхода угля.

Для более многочисленных компаний выбирают длину шашлычницы 80 см.

Приспособления большей длины в домашних условиях используют редко. Они находят свое применение в заведениях общественного питания, кейтеринге.

Глубина

Глубина мангала определяется исходя из расстояния от продукта до углей и толщины слоя топлива.

Правильное расстояние от углей до мяса в мангале – от 12 до 15 см. Расстояние выверено многолетним опытом любителей, подтверждено профессионалами, а также объясняется законами физики.

Здесь важен каждый сантиметр – ведь действующий жар, обратно пропорционален квадрату расстояния до углей. На практике это означает, что если уменьшить расстояние от шампура до углей в 2 раза с 12 до 6 см, то тепловое воздействие увеличится в 4 раза.

Если расстояние будет меньше – шашлык снаружи будет обжариваться намного интенсивнее, быстрее подгорать. При этом внутри он может не прожариться, особенно если куски надеты плотно, а также достаточно крупные. Шампуры нужно часто переворачивать. Кроме того, огонь, появляющийся при возгорании углей от капающего жирного сока, может сжечь блюдо, оставив от него лишь угольки.

Увеличение расстояния имеет такие минусы:

- Замедляется приготовление.

- Корочка образуется медленнее или совсем не образуется. Из мяса выпаривается сок, оно получается суховатым.

- Больший расход угля.

С учетом толщины слоя угля 5 — 10 см оптимальную высоту стенок мангала выбирают от 15 до 25 см.

Правильные размерыТолщина

Толщина материала, из которого сделана жаровня, напрямую влияет на срок службы приспособления. Стандартные изделия из листовой стали толщиной до 2 мм служат до 3 лет. Они деформируются при нагреве, после чего прогорают или ржавеют насквозь.

Стандартные изделия из листовой стали толщиной до 2 мм служат до 3 лет. Они деформируются при нагреве, после чего прогорают или ржавеют насквозь.

Добротное изделие, которое прослужит долго, делают толщиной не менее 3 мм:

- стенки — 3 — 6 мм,

- дно — 3 — 8 мм.

Корпус из тонкого металлического листа 2 – 3 мм не помешает по длинной стороне усилить арматурой.

Расстояние между шампурами

Расстояние между шампурами на мангале выбирают не менее 8 — 10 см, чтобы во время приготовления можно было беспрепятственно переворачивать их, не задевая друг за друга. Слишком плотная укладка замедляет приготовление, перекрывает доступ воздуха к углям.

Особенности конструкции правильного мангала

В конструкциях мангалов предусматривают ряд дополнительных опций, делающих пользование приспособлением более удобным.

Жаровня

В мангале с регулировкой высоты углей предусматривают два уровня установки дна. Планируя долгую готовку или использование дров, дно устанавливают в нижнее положение, что делает жаровню более глубокой. Если же нужно приготовить одну партию блюда дно устанавливают в верхнее положение, насыпав небольшое количество угля. Так можно регулировать расстояние от углей до мяса в мангале заранее.

Планируя долгую готовку или использование дров, дно устанавливают в нижнее положение, что делает жаровню более глубокой. Если же нужно приготовить одну партию блюда дно устанавливают в верхнее положение, насыпав небольшое количество угля. Так можно регулировать расстояние от углей до мяса в мангале заранее.

Регулировка высоты углей поднятием дна смотрите в минутном видео:

Изменение расстояния между продуктом и углями в процессе жарки может производиться:

- при помощи подставок, которые потом убираются,

- перемещением шампура в глубокие прорези.

Прорези для шампуров

Прорези под шампуры предусматривают для ограничения самопроизвольного разворота шампура. Их нарезают на одинаковом расстоянии друг от друга по длинным сторонам жаровни, иногда разной формы на двух стенках. Для более длинных шампуров углубления делают также на торцах корпуса.

Для более длинных шампуров углубления делают также на торцах корпуса.

Прорези бывают:

- щелевидные;

- треугольные;

- закругленные;

- резные.

Некоторые эксперты считают, что прорези – лишний и даже вредный элемент.

Устойчивость шампура при развороте обеспечивает его витая часть, так называемая улитка. С ее помощью шпага держится в нескольких положениях. Шампуры нормально справляются со своим заданием на ровных боковинах: углубления им не нужны, то есть бесполезны.

Минусы прорезей в том, что они:

- не позволяют регулировать расстояние между шампурами, ведь не всегда на них надеты куски одинакового размера: сегодня жарим шашлычки из куриных сердечек, используя 12 шампуров, которые можно положить гуще, а завтра — вырезку целиком на 4 шпагах;

- мешают свободно отодвинуть шашлыки в сторону, чтобы поправить угли;

- круглые неудобны для установки плоского шампура на ребро;

- фигурные завитки, образованные лазерной резкой, могут быть опасны, если за них зацепится одежда.

Применение вырезов обосновано в случаях:

- у вас простые прямые шампуры без завитка возле ручки;

- применяется электропривод, автоматически вращающий шпажки;

- пазы разной глубины служат для изменения расстояния от шампура до углей.

Ручки

Для удобства переноски жаровни предусматривают ручки, которые привариваются к узкой боковой части.

Ручки мангала делают:

- из уголка;

- арматуры;

- дерева.

Их можно выполнить прорезными, жесткими, навесными, складными. Конструкция выбирается индивидуально, главное чтобы рукоятка удобно ложилась в руку.

Ножки и подставки

Высота мангала для жарки шашлыка может регулироваться высотой ножек или специальной подставкой.

Мангал на две решетки с перегородкой в жаровне. Высокие съемные ножкиНожки бывают:

- из арматуры;

- профильной трубы;

- уголка;

- складные;

- выполненные единой конструкцией шашлычницы.

Идеально иметь длинные и короткие ножки. Шашлычницу с короткими ножками можно устанавливать на стол, а также проще перевозить. Длинные съёмные ножки удобны при транспортировке и хранении.

В стационарном варианте ножки можно заменить подставкой для мангала. Подставка позволяет не только удобно и надежно установить жаровню, а также размещать шампуры, посуду, дрова. Формы подставок зависят от конструкции самой жаровни. Один вариант — простые крепкие стойки. Другой – более сложные многофункциональные конструкции с разделочным столиком, дровником, коваными элементами.

Подставки под мангал делают:

- из трубы;

- кованых элементов;

- столов;

- станины от шейной машинки.

Отверстия

Почти во всех моделях мы видим отверстия или прорези в стенках и дне.

Считается, что через отверстия в мангале происходит подсос воздуха, что не дает погаснуть углям, подымает их температуру. Здесь мнения расходятся по следующим причинам:

Здесь мнения расходятся по следующим причинам:

- При невысоких стенках жаровни воздух и так нормально проходит к углям.

- Поступление воздуха через боковые стенки, особенно при ветре, делает горение неконтролируемым, приводит к подгоранию продуктов.

- Температура у стенок значительно выше, чем в центре, угли быстрее прогорают, повышается расход топлива.

Специалисты рекомендуют проверенный дедовский способ: раздувать затухающие угли опахалом. Сторонники инновационных технологий пользуются специальным феном, который помогает разжигать, а также раздувать угли.

Если же вы решились сделать дырки в мангале, то их количество лучше минимизировать, расположив в нижней части длинной боковой стенки.

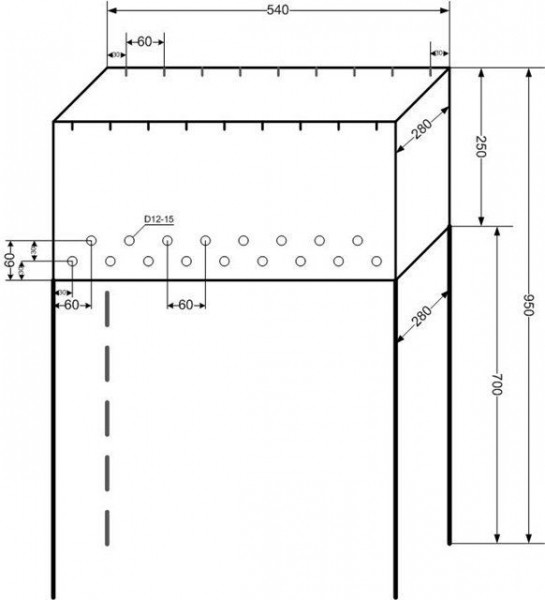

Металлический мангал: фото с размерами, чертеж

Чертеж:

Показатели для кирпичных конструкций

Правильные размеры для кирпичных конструкций соблюдают исходя из пропорций: свод дымохода по высоте должен быть не меньше 1-1,2 от высоты портала жаровни, а дымохода- не менее 1-1,2 высоты свода. Сечение дымохода зависит от площади портала топки. Оптимальное соотношение 1:8 — 1:10.

Сечение дымохода зависит от площади портала топки. Оптимальное соотношение 1:8 — 1:10.

Наружные габаритные размеры мангала для шашлыка немного больше металлического аналога, что связано с применяемым материалом. Габариты жаровни аналогичны шашлычнице из металла.

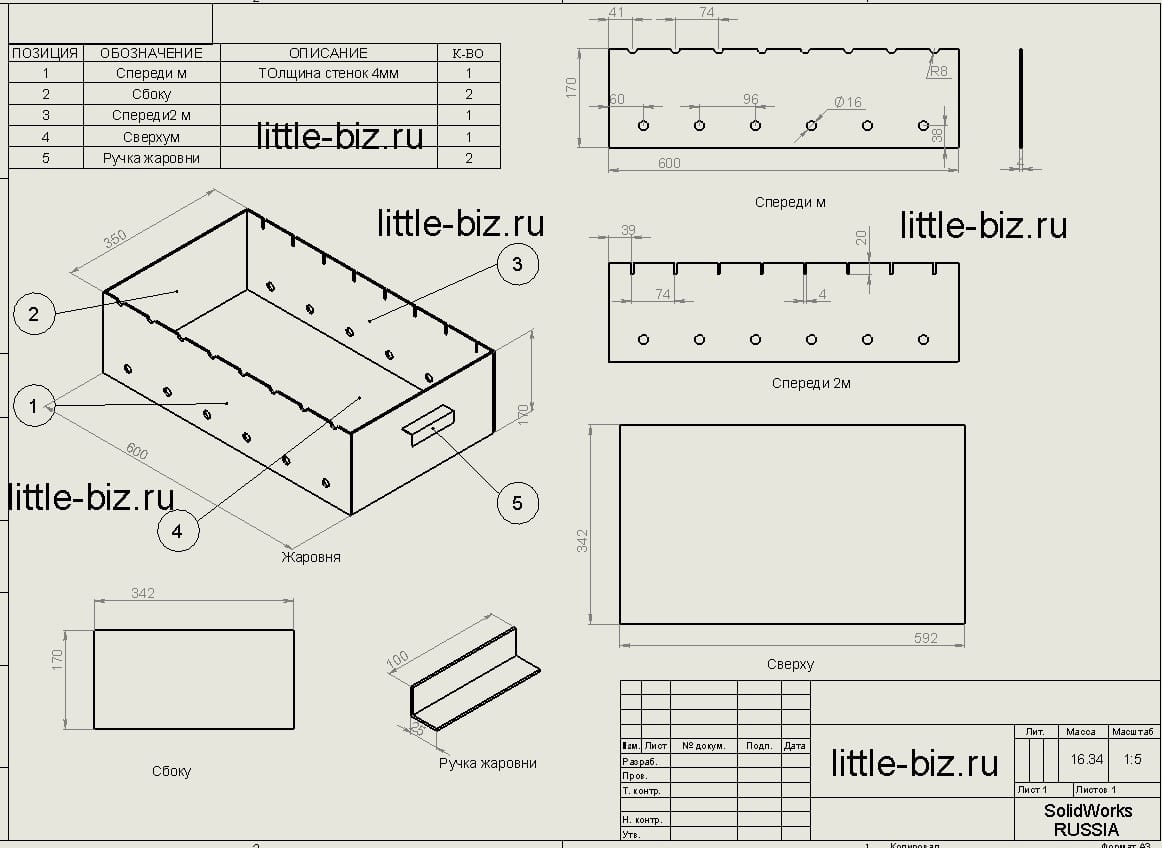

Размеры простой шашлычницы из кирпича в металлической раме

Применяемый огнеупорный кирпич ША-8, размеры 250х124х65 мм, уголок 45х45х5 мм.

| Размеры, мм | Наружные | Внутренние |

| Длина | 634 | 494 |

| Ширина | 384 | 244 |

| Высота / Глубина | 200 | 124 |

Какой глубины должен быть мангал зависит от выбранной конструкции, размера и количества слоев кирпича. В данном случае — глубина мангала соответствует высоте кирпича — 124 мм.

Размеры жаровни в кирпичном мангале

Жаровня в комплексе из кирпича отличается по размерам от простой, сделанной на «сухой» кладке. Габариты зависят от размера выбранного кирпича, порядовки, толщины слоя раствора.

Габариты зависят от размера выбранного кирпича, порядовки, толщины слоя раствора.

При высоте кирпича 6 см, толщине шва 1 см глубина жаровни составит 21 или 28 см при трех- и четырехрядной укладке соответственно. Расстояние от продуктов до углей также регулируют при помощи решеток, размещаемых на разной высоте жаровни.

| Размеры, мм | Наружные | Внутренние |

| Длина | 1000-1400 | 600-1000 |

| Ширина | 600 | 400 |

| Высота / Глубина | 1000 | 210/280 |

делай своими руками для шашлыка в любую погоду

Замечено, что чаще выбирают мангал с крышей хозяева, практикующие барбекю круглый год. Ведь он не только соберет в тесный круг компанию, с нетерпением ожидающую любимое блюдо, но и укроет от нежданного дождика или слишком яркого солнца.

Достоинства и недостатки

Достоинства:

- практичность — главное достоинство.

Мангал дачный с крышей можно использовать круглый год, чувствуя себя комфортно;

Мангал дачный с крышей можно использовать круглый год, чувствуя себя комфортно; - возможность направленного отведения дыма, который не будет мешать окружающим в процессе приготовления шашлыка;

- защита жаровни и вспомогательного оборудования от погодных условий, что продлевает срок службы, предохраняя от разрушения и ржавчины;

- возможность организовать дополнительное пространство для подготовительных работ и размещения компании.

Недостатки:

- невысокая мобильность. Конструкция чаще используется в стационарном исполнении, потому что имеет значительный вес и ее сложно переносить;

- более высокая стоимость за счет наличия дополнительных элементов.

Основные виды и особенности мангалов

По материалу они бывают:

- металлические,

- из кирпича или блоков.

По конструкции различают:

- разборные,

- неразборные.

Разборные, используемые для перевозки на природу, делают из тонкой стали толщиной 1—2 мм, чтобы конструкция получилась не слишком тяжелой. В них лучше загружать уголь, а не дрова. В этом случае мангал прослужит дольше: не прогорит и не искривится сразу. Срок службы — 5—10 лет.

В них лучше загружать уголь, а не дрова. В этом случае мангал прослужит дольше: не прогорит и не искривится сразу. Срок службы — 5—10 лет.

Мангал со съемной крышей. Крышу можно быстро установить, если начался дождь

Большие и тяжелые неразборные шашлычницы из кирпича, толстой стали или чугуна, с массивной кровлей устанавливают стационарно. Более легкие металлические мангалы с крышей снабжают ручками для переноски, а также колесами. В случае необходимости их можно перемещать по участку, убрать на хранение в подсобное помещение.

Массивный кованый мангал устанавливается стационарно

По сложности исполнения:

- простые;

- с элементами декора, например, коваными;

- оригинальной конструкции.

Особенности укрытия для мангала на даче

Конструкция кровли во многом обуславливает отличительные особенности мангалов под крышей. Навес может прикрывать только жаровню или жаровню с шашлычником либо защищать от солнца или непогоды всю компанию.

Конструкция выполняется так, чтобы дым собирался и отводился из рабочей зоны, для чего в кровлю иногда встраивают трубу. Также на ней не должна скапливаться вода и задерживаться снег. Для этого плоскую крышу устанавливают под наклоном не менее 10 градусов или делают покатый навес.

Кровлю изготавливают:

- из листовой стали,

- металлочерепицы,

- профнастила,

- шифера,

- обработанного дерева.

Больше подходят первые три варианта. Мангалы с крышей из металла, даже тонкого, наиболее универсальны. Шифер достаточно тяжелый, он менее удобен в работе. Кроме того, он менее устойчив к нагреву.

Профнастил — один из бюджетных материалов для крыши простой формы

Из поликарбоната навес лучше не делать, хотя, в отличие от остальных материалов, он пропускает солнечный свет. Он может расплавиться, пострадать от искр, града или ливня, и его придется часто менять.

Комплектация

Стандартная комплектация включает основные части:

- жаровню,

- подставку под жаровню или ножки,

- опоры для козырька,

- крышу.

Вес изделия, как правило, небольшой, поэтому мангал может быть разборным и переносным.

В зависимости от комплектации стандарт может дополняться:

- трубой для отведения дыма,

- решеткой для барбекю,

- подставкой или печкой под казан,

- небольшим разделочным столиком,

- столешницами,

- мойкой,

- дровником.

Фото интересных конструкций для дачи

Кованые мангалы с крышей, фото

Преимуществом кованых мангалов с крышей является их относительно небольшой вес — их можно переносить. Благодаря своему разнообразию элементы ковки позволяют придать даже простому изделию индивидуальный характер. Такие мангалы, конечно, стоят дороже, но они этого стоят.

Кованый мангал окунет вас в средневековье. Он подарит не только вкусные блюда, но и незабываемые эмоции.

Мангал «Карета» с крышей оформлен как настоящая карета для Золушки. Эта интересная жаровня украсит любой загородный коттедж, придаст ему романтики. Для изготовления использованы чугун и нержавеющая сталь высокой прочности. Кровля покатая, округлой формы.

Мангал «Паук» с крышей изготавливают вручную при помощи горячей ковки.

Верхняя часть состоит из трех секций, расположенных с зазорами, через которые выходит дым. Кровля, стойки и основная конструкция объединены ажурной конструкцией в виде паутины.

Компактная универсальная конструкция включает:

- жаровню, вертел;

- печь под казан;

- небольшой разделочный столик;

- полку, дровник;

- крышу со стойками;

- опоры.

На торце шашлычницы предусмотрены крючки для совка и кочерги.

Мангал с печкой под казан позволяет параллельно жарке шашлыка приготовить плов в казане. Печь для казана может быть надстроена над жаровней или выполнена отдельной конструкцией с дверцей для извлечения золы.

Мангал с коптильней для отведения дыма, образующегося при копчении, оборудуется вытяжной системой с трубой в крыше.

Разборный вариант

Мангал с крышей разборный востребован любителями отдыха на природе. Он, как правило, имеет минимальную комплектацию: жаровню, складные ножки, съемный навес, держатели.

Как сделать мангал своими руками из металла с крышей

Для изготовления мангала под крышей своими руками можно приобрести металлические листы или использовать подручные материалы. А если проявить дизайнерский подход, то получится необычная шашлычница.

Материалы и инструменты

Для изготовления понадобятся материалы:

- листовая сталь толщиной 3—6 мм для жаровни;

- листы стали толщиной 0,8—1 мм или металлочерепица, профнастил для кровли;

- труба металлическая;

- уголки для опор;

- крепеж — болты.

Стальные листы, особенно для жаровни, лучше брать из жаростойкой стали марки 09Г2С или 15ХСНД.

Инструменты:

- сварочный аппарат;

- болгарка;

- дрель;

- ножницы, ножовка по металлу;

- тиски.

Габариты

Размеры изделия, выполняемого своими руками, определяет владелец. Высота выбирается в зависимости от роста шашлычника. Обычно высота — 80—90 см от земли до верхнего края жаровни.

Высоту жаровни выбирают в пределах 15—20 см. Ширина определяется длиной шампуров и варьируется от 25 до 40 см. Достаточно вместительная жаровня имеет длину не менее 60 см.

Размеры кровли над жаровней зависят от конфигурации шашлычницы. Конструкция должна защищать не только жаровню, но и площадку между рабочими поверхностями. Желательно, чтобы она с каждой стороны этой зоны была шире на 0,5—1,5 м.

Разработка чертежей

Несколько чертежей с размерами:

Раскрой материала и сборка по бумажному чертежу с размерами смотрите в 5,5-минутном видео.

Инструкция по сборке

- Перенести на металл размеры будущей жаровни.

- Вырезать детали с зазором 3—4 см. Он нужен для стыка деталей.

- Сверлить отверстия для крепежа, поддува воздуха в дне жаровни.

- Сварить детали каркаса или соединить их болтами, гайками.

- Собрать крышу и прикрепить ее к каркасу.

Читайте также статью «Навес над мангалом».

Подставка под казан

Для установки казана можно сделать простую конструкцию — накладку на жаровню. Она состоит из рамы, сваренной из уголков, внутри которой приварено кольцо по диаметру казана. Когда казан не нужен, ее убирают и пользуются для жарки шашлыка всей длиной шашлычницы.

Второй вариант — подставка в виде куба без нижнего основания, стационарно установленная на жаровню. Сверху расположена конфорка под казан.

Красивые примеры дизайна

Полезные советы

- Площадка для установки должна быть ровной с негорючим покрытием плиткой или бетоном.

- Расстояние от жилых построек должно быть не менее 5 м. Расположение далеко от кухни также неудобно.

- Место должно быть защищено от ветра.

- Рядом отлично впишутся столик и скамейки, а вокруг — альпийские горки и клумбы с цветами.

чертеж складного, как сделать раскладной, сборный самодельный переносной мангал на природу

Приготовление шашлыка для многих является любимым кулинарным занятием, причем, как в летнее, так и в зимнее время. Ведь кто откажется от ароматного и сочного мясного блюда, приготовленного из свежайшей свинины или баранины на неразборном или стационарном мангале. Как правило, он устанавливается на расчищенной от снега площадке неподалеку от дома.

Мангал пригодится каждому, но лучше всего, если он будет переносным. Вполне возможно самостоятельно осуществить изготовление подобного устройства, если заблаговременно ознакомиться со всеми нюансами данного процесса. Помимо деталей изготовления стоит также изучить особенности выбора материала и учитывать все правила эксплуатации подобного устройства.

Особенности

Если вы решили изготовить самодельный мангал, то сначала следует убедиться в том, какой размер будет оптимальным решением для вас, чтобы удовлетворить потребности вашей семьи. Также необходимо выбрать металл, который будет наиболее долговечным. На сегодняшний день на просторах интернета можно найти инструкции по изготовлению большого количества моделей мангалов, которые можно сделать из различного сырья. Однако логично, что наибольшей популярностью пользуются металлические модели.

Это объясняется несколькими признаками.

- Удобство использования. Металлический мангал просто очищать и мыть, а при необходимости его легко разобрать, если он имеет съемные ножки, или сложить, если он является складным.

- Быстрота приготовления пищи. Именно металл лучше всего удерживает жар, что дает возможность мясу и овощам готовиться на нем не только максимально равномерно, но и быстро.

- Высокая пожаробезопасность. Если дрова или уголь сильно разгорятся, то габариты мангала и тот факт, что он выполнен из металла, смогут предотвратить возникновение огнеопасной ситуации. Металл может и сильно раскалится, но серьезного возгорания не возникнет.

- Невысокая стоимость. Сейчас металл представляет собой один из наиболее доступных и недорогих материалов для изготовления любого вида мангала. Он гораздо дешевле натурального камня, огнеупорного кирпича или иных жаростойких материалов.

- Скорость изготовления. При наличии сварки и необходимого количества металла изготовить подобный мангал можно буквально за два-три часа и сразу же начать его использовать. Для сравнения: мангал из кирпича придется делать около месяца, а пользоваться им нельзя будет еще несколько дней после достройки.

- Мобильность. Даже если мангал не раскладывается, то он все равно мобильный – его можно легко перенести в любое помещение типа подсобки или гаража, где он будет стоять до того момента, пока не понадобится снова. В таком случае на него не будут отрицательно воздействовать различные природные явления.

Однако у такого мангала имеется и недостаток – не очень эстетичный внешний вид. Но если вы действительно понимаете, что собираетесь делать, то превратить мангал в произведение искусства будет не очень сложно. Металл еще и подвержен коррозии, но благодаря наличию специальных антикоррозийных средств и постоянному уходу за ним, он сможет прослужить вам немалое количество времени.

Чертежи и размеры

Если вы задались целью сделать мангал, то для того чтобы результат вас не разочаровал, следует четко сформулировать ваши требования и учесть все важные факторы, которые могут повлиять на удобство эксплуатации изделия. Например, если ваша семья состоит из трех-четырех человек, то вам будет достаточно мангала с размерами примерно 50 на 30 сантиметров. Последнее число обозначает ширину. Такое расстояние позволяет поместить над огнем шампур, на котором будет находиться где-то 7-9 кусков мяса в зависимости от их размера.

Кроме того, длина мангала может варьироваться. Тут все зависит от того, сколько шампуров вы хотите за раз укладывать на мангал. Стандартное расстояние между шампурами составляет где-то 10 сантиметров. То есть для восьми шампуров понадобится лист длиной 80 сантиметров, а для 9 – 90 сантиметров.

Однако сразу следует отказаться от намерения сделать мангал слишком длинным. Это решение будет не только неудобным, но и сделает саму конструкцию крайне громоздкой.

Если вести речь о высоте мангала, то она должна составлять где-то 15-20 сантиметров. Такого объема будет более чем достаточно, чтобы не только разместить в мангале дрова или угли, но и мясо таким образом, чтобы оно при жарке вообще не соприкасалось с горящими углями и не подгорало.

Если же брать всю конструкцию, то длина от дна до ножек должна быть такой, чтобы человек мог стоять ровно и держать в согнутой руке шампуры, и чтобы ему было удобно переворачивать шашлык во время приготовления. Кроме того, мангал должен быть таким, чтобы его можно было спокойно размещать в багажнике. Автомобильный вариант при этом не должен занимать много места. Чтобы изготовить ножки, можно воспользоваться уголками в виде полок в 25 или 30 миллиметров, а также четырьмя кусками обычной арматуры с диаметром 8-10 миллиметров.

Если вам нужен походный мангал, то в качестве примера приведем характеристики одной из моделей.

Такая разборная модель будет состоять из следующих элементов:

- основание мангала, выполненное из цельного листа стали;

- ножки, которые имеют диаметр в 2 сантиметра;

- рама, выполненная из углов и 4-х труб для фиксации с диаметром 17 миллиметров;

- два типа бортов – продольные с тремя выступами и боковые – с двумя;

- различные закрепляющие элементы – шайбы и гайки;

Такой мангал удобен тем, что его легко сложить. В сложенном состоянии его длина не будет превышать 60 сантиметров, а ширина – 30 сантиметров.

Инструменты и комплектация

Для того чтобы сделать раскладной мангал, необходимо купить определенные инструменты и элементы. Их можно приобрести в ближайшем строительном магазине, так как они весьма доступны. Также можно применять и подручные материалы. Сделать простую конструкцию можно, даже не используя такую вещь, как сварочный аппарат либо крепления. В таком случае просто необходимо будет создать систему пазов.

Если конкретно говорить об инструментах, то для создания мангала будут нужны:

- кусок наждачки;

- дрель со сверлами по металлу;

- болгарка и диски к ней;

- ножницы по металлу.

Если говорить о материалах, то понадобится только лист стали с толщиной где-то 3-3,5 миллиметра. Перед началом резки металла необходимо сделать макет вашего будущего мангала из картона. Это даст возможность хотя бы примерно увидеть, как он будет выглядеть в реальности и при необходимости подкорректировать такие параметры, как ширина, длина и высота в зависимости от ваших предпочтений. Кроме того, картонные заготовки можно использовать, как шаблон.

Изготовление: тонкости процесса

Чтобы сделать сборный мангал своими руками, необходимо чертежи с бумаги сначала перенести на металл и вырезать детали. В качестве примера рассмотрим мангал для шашлыка объемом 60 на 30 на 15 сантиметров.

В этом случае чертеж будет выглядеть следующим образом:

- два боковых элемента с размерами 60 на 15 сантиметров;

- днище мангала размером 60 на 30 сантиметров;

- две торцевые стороны с размерами 30 на 15 сантиметров.

Ножки могут быть как отдельными элементами, так и продолжением торцевых элементов. Если отдавать предпочтение последнему варианту, то в чертеж торцевых сторон необходимо внести ряд корректив. Следует отметить, что для удобства пользования мангалом, его высота должна составлять около одного метра. Однако тут все зависит от роста человека, так что допускается отклонение от данного параметра примерно на 20 сантиметров.

Перед вырезкой деталей конструкции следует решить, какие крепления будет иметь такой складной мангал.

Обычно они бывают двух видов:

- в форме металлических уголков;

- форточными навесами, которые обычно привариваются к основанию.

Если же под рукой нет сварки, то это не значит, что нельзя воспользоваться вторым вариантом. В этом случае просто нужно применить систему пазов, что позволит сделать не менее надежные крепления. Однако для этого на чертежах боковых частей необходимо сделать два или три выступа, которые по своей форме будут напоминать букву «Г». Если говорить о размерах выступов-креплений, то он должны составлять где-то полтора на три сантиметра.

Кроме того, в детали торца на чертежах следует внести места, где необходимо сделать распилы вертикального типа, чтобы вставлять в них крепления. Их можно сделать и для того, чтобы прочно зафиксировать днище мангала. И лишь после того, как вопрос с креплениями будет решен, можно приступать к тому, чтобы вырезать детали из металлических листов. Лучше всего осуществлять создание деталей при помощи болгарки.

Когда они будут сделаны, то необходимо качественно отшлифовать все срезы. Следует быть максимально осторожным, так как порезаться об острые края металла очень легко. Также в торцах вашего мангала требуется проделать отверстия, которые будут служить ручками для него. С их помощью, если будет необходимость, можно будет легко нести мангал на природу или же переставить его с места на место.

После завершения процесса шлифовки деталей снизу боковых стенок потребуется проделать при помощи дрели два ряда отверстий с диаметром около одного сантиметра. Благодаря наличию таких отверстий воздух сможет попадать к углям. Лучше всего их располагать в так называемом шахматном порядке примерно в 40-50 миллиметрах друг от друга.

Если же по каким-то причинам вы решили сделать ножки мангала съемными, то на всех углах дна мангала следует приварить гайки или же уголки для крепления ножек. Их, кстати, можно сделать либо из уголков, либо же из металлической трубы.

Когда все будет выполнено, то станет необходимо собрать складной мангал, чтобы оценить его функциональные возможности. Это поможет найти недочеты, если таковые будут, и оперативно их устранить.

Покраска готового мангала

Для того чтобы защитить переносной мангал от воздействия коррозии и природных факторов, его обычно красят. Ранее красящие вещества не использовали, да и вообще пытались не применять химию, так как в процессе горения дров или угля краска начинала облезать, издавала неприятный запах, мясо впитывало в себя опасные канцерогенные вещества.

На сегодняшний день производители могут предложить краски, использование которых будет безопасно. Единственной проблемой для них может стать высокая температура внутри мангала. Даже наиболее стойкое покрытие может попросту не выдержать высоких температур, сгореть и осыпаться.

Если говорить о жаростойких красках, которые существуют на сегодняшний день, то они включают в себя различные варианты.

- Термостойкие порошковые краски, которые отлично подойдут для покрытия самодельных мангалов. Но технология их применения непроста, так как требуется обжиг при очень высоких температурах.

- Эмали на основе керамогранита. Такие краски выдерживают температуру до + 600 градусов по Цельсию.

Кроме того, есть возможность осуществить оксидирование металла, которое также известно, как воронение. Этот процесс довольно сложен, но при большом желании его можно провести даже кустарным способом в домашних условиях. Для этого коробка мангала должна быть обработана при помощи 5-процентной серной кислоты. После этого конструкцию необходимо прокипятить в густом растворе щелочного мыла в течение полутора часов.

Альтернатива – оставить мангал в растворе натрия на два часа. После таких процедур металл просто покроется черным антипригарным покрытием, которое будет отличной защитой от появления коррозии. Однако такой способ довольно небезопасен, так как обращаться с серной кислотой следует осторожно.

Использование: советы

Разборный мангал после каждого использования необходимо обязательно остудить и тщательно прочистить от сажи и золы, которые обязательно осядут на его стенках и днище. Следует сказать, что ни в коем случае не нужно тушить мангал или охлаждать его при помощи воды. Металл должен остывать исключительно естественным путем.

Еще один важный совет состоит в том, что после окончания шашлычного сезона мангал необходимо разобрать и осмотреть на предмет деформаций. Если дефекты будут обнаружены, то их необходимо устранить, а сколы краски следует подкрасить. Кроме того, нужно смазать на зиму различные подвижные элементы или навесы, если вы ими пользовались.

Как можно убедиться, сделать мангал своими руками не так уж и сложно. Главное – точно рассчитать все параметры, а также обладать минимальными навыками работы с металлами. Благодаря этому вы сможете легко и довольно быстро сделать мангал своей мечты собственными руками и наслаждаться удивительными шашлыками в любое время года.

Конструкция мангала быстрой сборки (без сварки и иных креплений) наглядно демонстрируется в видео.

Мангал своими руками из металла: оптимальные размеры, чертежи, фото

Сделать печь для барбекю можно из самых разных материалов. Однако создание мангала своими руками из металла по праву считается лучшим вариантом. Какие варианты металлических барбекюшниц существуют и как сделать такую конструкцию самостоятельно?

Преимущества металлических мангалов

Чем же так хороши мангалы из металла? Монолитную печь для барбекю или кирпичный ее вариант отличается капитальностью — в таком случае конструкцию не нужно будет убирать на зиму, да и выглядит она надежнее, прочнее, долговечнее. Кроме того, печь из камня можно усовершенствовать дополнительными рабочими зонами, которые позволят не только жарить мясо, но и запекать овощи, рыбу, коптить продукты. При этом выглядеть печь будет благородно, она органично впишется в облик любого участка. Стоит ли обращаться к металлу?

В большинстве случаев — определенно, стоит. У капитальных конструкций есть свои плюсы, но и портативность — это далеко не недостаток. Металлический мангал занимает немного места, что хорошо для скромных по площади участков. Установить такую печь можно даже на тесной террасе или в небольшой беседке. Кроме того, даже стационарную ее версию можно перевозить с места на место, хотя и с небольшими неудобствами — а при создании походного складного варианта свой мангал можно будет взять с собой на природу, даже не имея автомобиля.

Есть у создания металлического мангала своими руками и другие преимущества.

- Конструкция будет полностью пожаробезопасной. Используемые материалы устойчивы к высоким температурам; если при работе использовались правильные чертежи с указанием достаточных размеров мангала из металла, то даже случайное возгорание окружающих предметов маловероятно.

- Небольшие финансовые затраты. В то время, как на кирпичи, бетон или натуральный камень может уйти много денег — по крайней мере, за счет финишной отделки — траты на металл будут мизерными.

- Простота работы. Все, что нужно для того, чтобы правильно изготовить мангал из стали — это начальные навыки работы со сварочным аппаратом. Для того, чтобы оптимизировать приток воздуха, понадобится также поработать с дрелью.

- Скорость изготовления. Из-за большого количества технологических перерывов использовать мангал, построенный из кирпича или бетона, можно не меньше, чем через месяц. Металлическая же конструкция будет готова к эксплуатации сразу по завершении сборки.

Минусом может стать недостаток эстетичности печи из стали. Однако внешний вид любого мангала зависит только от дизайнера и мастерства изготовителя. Стоит лишь взглянуть на некоторые проекты, чтобы убедиться — и такую конструкцию можно превратить в шедевр.

Варианты конструкций

Прежде чем приступать к работе, необходимо выбрать тип конструкции, в соответствии с которым будет составляться чертеж мангала. Выбор делается на основании ряда характеристик печи:

- оптимальные габариты;

- условия эксплуатации;

- расположение;

- режим эксплуатации.

Существует множество конструкций мангалов из металла. Самыми распространенными являются такие модели.

- Стационарная. В самом простом варианте представляет собой металлический ящик, поставленный на прямые ножки с подпятниками. Крупные и массивные печи могут устанавливаться на бетонное основание. Возможна установка под крышей веранды или беседки, что позволяет готовить барбекю в любую погоду, независимо от времени года. Устройство стационарного мангала можно дополнить различными приспособлениями, расширяющими его функционал и удобство эксплуатации — например, вытяжкой. Размеры мангала для шашлыка в этом случае, как правило, довольно большие.

- Разборная. Отличается тем, что элементы не свариваются друг с другом, а скрепляются болтами. Крепеж должен быть высококачественным, чтобы выдерживать высокие температуры без деформаций. При изготовлении не нужно пользоваться сварочным аппаратом, что делает работу еще более простой. Разборка хороша тем, что позволяет компактно хранить и транспортировать жаровню.

- Складная. Они распространены в продаже; своими руками сделать подобную конструкцию сложнее, чем один из вышеописанных вариантов. Складной мангал имеет небольшие размеры, схема его схожа с оной у разборной модели — при переноске торцы ящика и ножки снимаются, боковые же стенки складываются и фиксируются — получается что-то вроде стального чемодана, внутрь которого можно сложить шампуры и решетку для гриля.

- Одноразовая. Простейшая емкость, которую можно сделать из жестяных банок, фольги и другого металлического мусора. Цель — огородить место для углей и сделать подставку для шампуров.

Не отдельным типом конструкции, но весьма своеобразным вариантом является изготовление жаровни из заранее подготовленных металлических емкостей — читайте следующие статьи:

Различные стальные приспособления можно использовать и для декора — например, популярно применение кованых частей от швейных машин Zinger в качестве подставки.

Изготовление стационарной жаровни

Основные этапы работы удобнее всего рассмотреть на примере изготовления простого стационарного мангала. Их два: составление чертежа и конструирование печи. Дополнительно можно учесть декорирование (окрашивание) конструкции и создание дополнительных элементов. Как сделать мангал из металла своими руками?

Нужно подготовить:

- листы металла толщиной 3 мм — подойдет нержавейка, черная или жаропрочная сталь;

- уголки шириной около 30 мм или арматура диаметром 10 мм;

- болгарку;

- дрель;

- сварочный аппарат.

Проектирование

При создании самодельного мангала из металла своими руками размеры можно подбирать любые, в зависимости от особенностей эксплуатации печи. Основной критерий, под который подбираются габариты — это количество мяса, поджариваемого за один раз. Оптимальные размеры мангала таковы.

- Ширина — 30 см. Это соответствует длине стандартного шампура, на который помещается 8 кусков мяса.

- Длина может быть любой. Подбирается из расчета 10 см на шампур.

- Глубина — 20 см. Такого пространства будет достаточно, чтобы угли прогревали мясо, но оно не подгорало.

- Общая высота подбирается под рост человека. Спину в процессе готовки лучше не сгибать. Обычно высота делается от 80 до 120 см.

Решив вопрос с размерами, нужно определить, чем покрасить мангал. Краска защитит металл от коррозии, при этом она сама должна быть устойчива к атмосферным воздействиям и высокой температуре. Она не должна выделять токсины при нагревании. Подойдет акриловая термостойкая краска или силикатные лаки.

Конструирование жаровни

Выбор толщиной 3 мм обусловлен тем, что более тонкий металл быстро прогорит, а более толстый — это пустая трата денег. Работа по созданию ящика простая — нужно вырезать стенки и дно в соответствии с чертежом, пропилить в них отверстия для воздуха и аккуратно сварить элементы друг с другом.

Таким образом, работа осуществляется следующим образом.

- На заготовках размечаются детали и выпиливаются болгаркой.

- Оптимальное место для воздуховодов — боковые стенки. Просверливаются они на расстоянии 20 мм от нижнего края с шагом 50 мм. Диаметр отверстий — 10–15 мм.

- По верхнему краю боковых стенок пропиливаются пазы для шампуров. Первый делается на расстоянии 5 см от торца, дальше — через каждые 10 см.

- Стенки и дно свариваются друг с другом. Делать идеальный шов не нужно — достаточно точечной сварки; дополнительные щели только добавят углям жара. Именно поэтому профессиональным сварщиком быть не обязательно.

- К углам мангала привариваются ножки.

На этом основная конструкция готова. Далее к торцам можно приварить ручки, сделать крышку, приварить крепления для шампуров и кочерги и т. д. Также сделанный из металла мангал окрашивается: перед этим нужно удалить старую ржавчину и загрунтовать поверхность.

Вытяжка для мангала

Отдельно стоит рассмотреть оснащение мангала вытяжкой. Она представляет собой урезанную трубу, через которую эффективно удаляется дым, в обычных условиях не дающий спокойно готовить мясо. Вытяжка обычно представляет собой купол из металла, который либо приваривается к основной конструкции или подвешивается сверху, если печь расположена под крышей.

Вертикальный мангал для шашлыка своими руками – 3 разных конструкции

Любимое блюдо для пикника — шашлык — традиционно готовится так: снизу тлеют угли, а над ними висят кусочки мяса на шампурах. Однако мало кто задумывается о том, насколько вредным для организма становится шашлык, приготовленный таким образом.

Жир, капающий на раскаленные угли, на порядок увеличивает концентрацию бензапирена в дыме. Это вещество — сильнейший канцероген, обладающий мутагенным и тератогенным эффектом.

Приготовить вкусный и при этом невредный для здоровья шашлык поможет вертикальный мангал, в котором дым не пропитывает мясо. Какими еще преимуществами наделено такое приспособление и как сделать его своими руками, рассмотрим в этой статье.

Тематический материал:

Конструкция

Особенность вертикального мангала заключается в расположении шампуров не над источником тепла, а по бокам от него. Обычно такая жаровня имеет форму колодца, в который забрасываются угли или дрова. Боковые стенки изделия немного отходят в стороны, и на них сделаны крепления для шампуров. Внутри располагаются решетчатые перегородки, защищающие мясо от прямого контакта с топливом.

В зависимости от размера и конфигурации мангала одновременно можно жарить до 24 шампуров — в разы больше, чем при традиционном расположении.

Кроме того, непосредственно над жаровней можно дополнительно установить решетку для приготовления блюд в казанке или кастрюле.

Дно мангала изготавливают в виде сетки, на которую укладывают бревна. Ячейки делают такого размера, чтобы угли оставались на месте, а зола падала. В тех частях, где готовится мясо, внизу устанавливают поддоны для жира.

Преимущества перед традиционной жаровней

Тем, кто сомневается, стоит ли менять привычный горизонтальный мангал на принципиально новую конструкцию, рекомендуем ознакомиться с достоинствами вертикальной жаровни:

- Экологичность. Мясо размещается в стороне от огня и углей, поэтому дым на него не попадает. Концентрация канцерогенных веществ в готовом продукте снижается в тысячи раз по сравнению с шашлыком, приготовленным традиционным образом. Эффективность при этом не снижается, даже если не заполнять углем всю высоту внутреннего колодца — тепло от дыма и нагретого кожуха тщательно прожаривает мясо.

- Вместительность. Возможность приготовления большого количества еды одновременно. Шампуры располагают не с одной стороны мангала, как в привычном варианте, а с двух или даже четырех. В крупногабаритном изделии умещается до 7 кг продуктов.

- Универсальность. Одновременно можно жарить мясо, рыбу и овощи, расположив их с разных сторон мангала.

- Конструкционная продуманность. Зазубрины на удерживающих шампуры пластинах позволяют передвигать мясо поближе и подальше от огня, Таким образом, блюдо прожаривается равномерно и отличается насыщенным вкусом.

- Безопасность. Поскольку угли отделены от мяса защитными решетками, риск воспламенения расположенных поблизости предметов сведен к нулю.

Кроме всего прочего, жаровней попросту удобно пользоваться. Зола собирается в специальную емкость, а жир с мяса стекает в поддон, поэтому чистка вертикального мангала не займет много времени.

Если правильно подобрать материалы и соблюсти технологию изготовления, изделие получится надежным и прослужит долго даже при регулярной эксплуатации.

Разновидности вертикальных мангалов

В зависимости от условий и способов использования жаровни делятся на:

- стационарные;

- переносные.

Кроме того, играет роль применяемый материал.

Для переносного мангала используют тонкий металл. Стационарную модель изготавливают либо полностью из стали толщиной от 4 мм, либо внешние стенки делают из кирпича, а внутренний кожух — из металлической сетки.

По конструкции и количеству приготовляемой еды выделяют два вида вертикальных модификаций.

Большой мангал

Этот вариант позволяет готовить мясо на 24 шампурах одновременно. Основная камера жаровни представляет собой короб из листов металла толщиной 2 мм с толстым стальным дном. Устанавливают эту конструкцию прямо на землю (если это переносной вариант) или на ножки, конфигурация которых зависит от фантазии дизайнера.

Вариант 1. Фото: мангал с ёмкостью для угля в центре конструкции

По центру короба монтируют металлическую сетку в форме конуса, параллелепипеда или четырехугольной пирамиды. Этот важный конструкционный элемент можно сварить из тонкой арматуры — главное, правильно составить чертеж. Размер ячеек сетки делают таким, чтобы угли не вываливались. Скорее всего, мелкое топливо использовать не получится, а вот поленья подойдут.

В центре днища проделывают отверстие, под которым устанавливают золоприемник. Поддон для стекания жира делают съемным для удобства очистки.

К верхним краям стенок короба приваривают пластины с пазами для установки шампуров. Вместительный мангал с каждой стороны содержит по 7 прутьев для нанизывания мяса. В этом случае горячий воздух задерживается между кожухом и готовящимся продуктом, равномерно прогревая блюдо.

Если модель планируется как стационарная, короб выкладывают из кирпича и просто опирают на него шампуры. Такая конструкция не менее удобная и украсит приусадебный участок.

Компактный мангал

Второй вариант имеет небольшие размеры и отличается разборной конструкцией. Преимущества этой жаровни по достоинству оценят любители выездного отдыха на природе.

Вариант 2. Фото: жаровня, когда угли засыпаются сбоку. Количество жара регулируют перемещением шампуров по направляющим — ближе или дальше.

Мангал состоит из нескольких элементов:

- боковые стенки — изготавливают из 2-миллиметровых стальных листов с прорезями для установки шампуров;

- сетка для топлива — представляет собой две решетки, которые приваривают по центру перпендикулярно стенкам;

- поддон — металлическая емкость из листовой стали для сбора золы, после завершения готовки достаточно выдвинуть тару и вытряхнуть продукты горения.

Больше ничего делать не нужно. Еще один распространенный вариант — мангал из старой швейной машинки «Зингер». В этом случае сверху располагается дополнительная решетка, которая играет роль варочной поверхности, расширяя функционал жаровни. Кроме того, такая модель отличается оригинальным дизайном.

Изготовление вертикального мангала

Чтобы самостоятельно сделать простую жаровню, не требуется специальных навыков — достаточно лишь в точности следовать технологии.

Сделай сам! Складной коврик для пилатеса

как сделать самомуМы хотели бы поблагодарить Лорен Хаммерл и ее замечательного мужа Дэйва за то, что они поделились инструкциями по созданию своего собственного складного высокого коврика за всего за 210 долларов . Лорен сама является инструктором по пилатесу, а также является матерью четверых детей и действительно является одним из самых приятных людей, которых мы когда-либо встречали. Посетите ее в: Precision Pilates Studio в Риджвуде, штат Нью-Джерси, и проверьте ее убийственную форму на двух из наших самых популярных уроков под руководством Кэти Росс Нэш: Leg (Springs) To Die For и Designer Magic Circle (Лорен носит повязку на голову).

Мы хотим услышать о ваших собственных проектах по пилатесу! Присылайте нам свои истории, комментарии и вопросы через нашу страницу контактов.

Готовый коврик для пилатеса легко хранить под кроватью или в шкафу, потому что он складывается пополам!

Самодельный складной коврик для пилатеса от Dave & Lauren Hammerle

Хотя настоящий коврик Грац для пилатеса сложно превзойти, вы можете сделать свой собственный складной высокий коврик и футляры, очень похожие на оригинал. Мы основывали наши измерения на размерах, полученных Грацем, и по пути старались держаться как можно ближе.

Примечания:

- Мы решили сделать наши ручки из двух частей, а не из одного дюбеля, который проходит насквозь (как Gratz). Это было для наших складских целей. Мы также эстетически отказались от серебряного кольца, которое Грац использует для покрытия винила, в который вставляются деревянные дюбели.

- Мы использовали высокий кусок пенопласта толщиной 3 дюйма. Это делает коврик действительно мягким, мягким и усложняет выполнение упражнений. Он также добавляет отличный сундук, когда вы держитесь за ручки! Возможно, вам понадобится пена поменьше.

- Размер футляров меньше, чем у Граца. Это из-за одного полноразмерного куска поролона, который я купил. Небольшое расхождение в размерах футляра не заметно.

Стоимость: 210 $

Время: Один полный рабочий день

Материалы:

From Joanne Ткани:

- Пенопласт 3 дюйма — 1 цельный кусок размером 90 x 24 дюйма, разрезанный на 4 части. Размеры: 40 x 24 дюйма, умноженное на 2, и 10 x 12 дюймов, умноженное на 2.Отрежьте сначала 40-дюймовые части, и у вас останется один кусок, который нужно разрезать пополам для ваших 10 дюймов на 12 дюймов (футляры).

- Винил морского качества — 2 куска размером 54 x 38 дюймов и 2 куска размером 24 x 26 дюймов. Если вы покупаете винил в магазине Joanne Fabrics, убедитесь, что он морской, и магазин будет разрезать ткань только в одном направлении. Возможно, вам придется разрезать некоторые кусочки самостоятельно. Эти измерения оставляют достаточно места, чтобы натянуть винил на пену и дерево.

- Ремень для ног — 1 кусок ремня длиной 24 дюйма.Я выбрал ремешок шириной 1 ⅛ дюйма, мягкий на ощупь.

- липучка, липучка

От Home Depot:

- Предварительно нарезанная фанера 3 x 24 «x 48», ⅜ «. (Если вы не делаете ящики для ног, вам понадобятся 2 куска фанеры.)

- 2 x 1 дюйм x 8 дюймов, 8 дюймов № 2 сосна

- дюбель 1 x 3 x 1 1/4 дюйма

- 1 x маленькая коробка 1 ”x5 / 8” винт для гипсокартона

- 2 подвесных болта ¼ ”, одна сторона — дерево, а другая — крепежный винт

- 2 шайбы, подходящие для ”

- 2 шестигранные гайки для крепления к подвесному болту диаметром ¼ дюйма (возможно, потребуется купить полный пакет из 20 шестигранных гаек)

- 2 рым-болта и гайки ¼ ”x ⅝”

- Комплект 1 x 2 петли с несъемными штифтами 2 ½ дюйма, цинк

- Скобы двойные, 9/16 ”

- 1x 2 шт., Белые резиновые наконечники ¼ ”

- 2x 8 упаковок кругов с противоскользящими накладками 1 ½ ”

- Карабины 2 x 3 ”

- 1x небольшой клей для дерева Elmerʼs, внешний вид

- Кнопки

- 1 маленькая коробка 1¼ ”Brad Nails

- Силикон

Необходимые инструменты:

- Настольная пила

- Мастерская пила

- Разделочная пила

- Пистолет

- Компрессор, шланг, пистолет для ногтей

- Сверла по дереву разных размеров, до ⅜ ”

- Молот

- ¼ ”трещотка

- Плоскогубцы

Инструкции:

Мат.: Продольная пила 1x8x8ʼ из сосны до 2 ”x 8ʼ.Вы получите по две из каждой доски, а это 4 штуки. Установите отрезную пилу на 45 градусов, отрежьте 4 куска от 40 дюймов до длинных. Это занимает 2 из 8 штук. Сохраните остатки. Затем вырежьте 4 части длиной 24 дюйма из двух других частей 8 дюймов. Отрежьте 2 квадрата 22 1/2 дюйма. Отрежьте фанеру до 40 дюймов. Теперь возьмите две части по 24 дюйма и две по 40 дюймов и сделайте каркас размером 24 дюйма на 40 дюймов. На каждое соединение под углом 45 градусов нанесите клей, 2 готовых гвоздя и один винт посередине. Приклейте верхнюю часть рамы размером 24 x 40 дюймов, поместите фанеру на клей.С помощью сверла диаметром ⅛ дюйма просверлите направляющие отверстия и прикрутите каждые 5 дюймов или около того по всей раме, убедившись, что по 2 винта с каждой стороны угла на дюйм или около того. Отложите это в сторону и таким же образом постройте вторую половину складного коврика.

Ящики для ног: Вместе с оставшейся сосной разрежьте на разделочной пиле четыре куска от 10 дюймов до длинных и четыре от 12 дюймов до длинных. Возьмите две 10-дюймовые и две 12-дюймовые детали и сделайте каркас размером 10 x 12 дюймов так же, как вы делали с циновкой выше. Отрежьте третий кусок фанеры на две части размером 12 на 10 дюймов.Приклейте фанеру к каркасу так же, как описано выше, с матом.

Дюбели: Нарежьте дюбель на 2 части размером 10 дюймов. В центре круга просверлите отверстие диаметром 3/16 дюйма и ввинтите острие подвесного болта в дюбель. Вы можете сделать это, взяв-дюймовую гайку и полностью ввернув ее на машинной стороне винта, до середины и используя разводной гаечный ключ, чтобы вкрутить деревянную деталь. Возьмите одну из коробок с циновками, измерьте от угла со стороны 40 ”–2“, сделайте отметку.От нижней части коробки вверх по направлению к фанере измерьте 2 дюйма, то есть центр вашего ⅜ дюйма отверстия. Просверлите отверстие в сосне. Сделайте то же самое с противоположным углом стороны 24 дюйма.

Болты с проушиной для ремня для ног: С другой матовой коробкой на одной из сторон 24 дюйма, отмерьте 5 ½ дюйма от каждого угла и 2 ¼ дюйма снизу. Просверлите два отверстия диаметром ⅜ дюйма.

Пена и винил:

Рамы футляра покрываются пеной.

Начните с облицовки футляра винилом.Возьмите 1 футовый бокс, 1 пенопласт и 1 винил, положите виниловую пластину хорошей стороной вниз на ровную поверхность (стол), положите пену, а затем фанерную сторону на пену. Центрируйте все. Он должен быть примерно 7 дюймов с каждой стороны.

Покрытие подножки винилом.

Сложите винил (как подарок) поверх поролона и основы, заправив его внутрь и закрепите кнопками. Обязательно потяните, чтобы скруглить края со всех 4 сторон. Потерпи. Этот процесс может быть самой сложной частью. Временно закрепите его кнопками.Не существует правильного или неправильного способа сделать это. Используйте свои предпочтения в отношении того, что хорошо выглядит при складывании. Переверните и проверьте, нравится ли вам это. Если он выглядит хорошо, отложите его в сторону. Сделайте то же самое с другой коробкой для ног. Повторите это для матов. Если все в порядке, возьмите скобы 9/16 дюйма, замените кнопки скобами на внутренней части сосновой стены, где были кнопки. Обязательно сначала прибейте скобу, а затем потяните за булавку. (Не скрепляйте фанеру скобами. Скрепляйте сосновую раму.) При складывании винила старайтесь, чтобы складка не попадала в отверстия для дюбелей.

Дэйв, прикрепляя винил к раме коробки.

Рым-болты: Найдите отверстия для рым-болтов. Возьмите острие бритвенного ножа или ножниц и проткните винил. Проденьте рым-болт. Затяните гайкой, которая идет в комплекте. Повторите то же самое для другого рым-болта.

Петля: Возьмите две коробки с ковриками и сложите их вместе нижней стороной (или другой стороной, которую вы можете считать изнанкой), чтобы винил был снаружи (как если бы вы складывали готовый коврик). Убедитесь, что рым-болты и отверстия для дюбелей находятся на одной стороне.Напротив, это то место, куда вы будете ставить свои петли — сторона петель. Со стороны петель отмерьте 4 дюйма от конца двух частей, сделав 4 отметки. Два на одном коврике и два на другой половине коврика. Разделите половинки коврика на дюйм. Возьмите корпус петли и сделайте так, чтобы он скользил по нижней стороне мата, чтобы при открытом мате цилиндрическая часть петли не касалась земли. Проделайте то же самое с другой петлей с другой стороны. Сначала прикрутите две петли к рым-болту, следя за тем, чтобы цилиндрическая часть петли вошла в нижний край коробки.Поместите другую коробку для матов под углом 90 градусов к первой коробке, закрутите петли, следя за тем, чтобы цилиндрический край петли стыковался с нижним краем.

Противоскользящие накладки: Разрежьте противоскользящие накладки пополам. Переверните коврик и прикрепите подкладки ко всем 8 углам и оставьте 4 подкладки, которые нужно разрезать пополам для ящиков для ног.

Дюбели: Найдите отверстия для ручки дюбеля. Проколите винил, вставьте конец винта дюбеля в отверстие в раме, наденьте шайбу и шестигранную гайку ¼ ”и затяните.Проделайте то же самое с противоположной стороной. Возьмите силикон, выдавите его резиновым наконечником и вдавите в ручки дюбеля. Не слишком много силикона, чтобы он не просачивался. Просто покройте нижнюю часть резины.

Ремешок для ног: Присоедините 2 карабина к рым-болтам. Возьмите ремешок для ног и липкую липучку. Прикрепите одну часть липучки к концу ремешка, а другую — на расстоянии около 2 дюймов. Проделайте это с обоими концами ремешка. Затем у вас есть небольшая «петля», чтобы прикрепить ремешок к карабину.Ремешок легко снимается для стирки. Вы также можете использовать швейную машину вместо липучки. В следующий раз, когда я вытащу швейную машину, я, скорее всего, сниму липучку и вместо этого пришью ремешок. Он будет прочнее, чем липучка, и его все равно можно будет стирать. Но липучка тоже работает!

Сделайте коврик для пилатеса своими руками!

Развитие гибки листового металла

Инструменты с высокой прижимной балкой и задние упоры (показаны оранжевым), которые перемещают заготовку, позволяют эффективно складывать высокие смежные фланцы.Оператор управляет этой машиной, стоя у U-образного заднего упора.

В начале 90-х годов прошлого века станок для гибки листового металла начал все больше присутствовать на рынке США. Эта технология не была распространена в США, хотя к тому времени она уже давно утвердилась в Европе. Сначала она попала на рынок кровельных и архитектурных изделий, а затем постепенно перешла в сегменты прецизионного и промышленного производства.

Он не был похож на листогибочный пресс, самый распространенный станок для гибки металла.Кроме того, это не был листовой (также называемый ручным тормозом), давно используемый производителями кровли и архитектурой. Но его действие действительно напоминало работу листового тормоза, с листом (или балкой), вращающимся вверх, чтобы согнуть (и сначала он всегда был вверх) фланец.

Немцы назвали его schwenkbiegemaschinen , что в переводе означает «гибочный станок». Американские производители знали его как фальцевальную машину или, что проще говоря, папку. Так почему же рынок США развивался так не так, как европейский? Ответ заключается в войне и любви европейцев к металлическим крышам.

Послевоенная эпоха

Послевоенные США 1950-х годов совсем не походили на послевоенную Европу. В качестве новой сверхдержавы США имели огромную производственную базу, созданную для питания военной машины, и люди, необходимые для этого. В промышленной сфере производства механический листогибочный пресс становился стандартом. Машины выполнили спуск; то есть пуансон «доходил» до дна V-образной матрицы, прижимая листовой металл к углу матрицы.

Изготовители архитектуры не стали использовать механический листогибочный пресс, и не зря.В большинстве механических тормозов почти всегда использовались плашки с углом наклона 90 градусов. Если оператору нужно было изменить угол, он должен был сменить инструмент, что не очень эффективно для архитектурных панелей, которые могут требовать много разных углов в одной детали.

Потом была маркировка детали. Если производитель не вложил средства в уретановую ленту или инструменты, он не смог бы образовать тонкую, чувствительную деталь без следов или царапин, чего требовали архитектурно открытые панели. Это стало еще более важным, поскольку использование предварительно окрашенных листов начало распространяться.Архитектурные мастерские производили большие, длинные детали, с которыми было трудно работать на листогибочном прессе, и с которыми было не безопасно работать, поскольку они взлетали во время цикла гибки. По этой причине ручной тормоз преобладал в архитектуре.

Между тем европейские производители пошли по совершенно иному пути. Вторая мировая война оставила континент в клочьях, поколение мастеров ушло. Что-то должно было заполнить этот пробел, и для многих производителей, как в архитектурном, так и в промышленном отношении, этим чем-то была металлическая папка.Сначала это было похоже на листовой тормоз, только с моторизованной створкой, которая поднималась вверх, и ручными задними упорами.

«После войны в Европе началось восстановление, — сказал Джефф Стоун, генеральный директор компании MetalForming Inc. в Пичтри-Сити, штат Джорджия. — В конце 1940-х — начале 1950-х годов немцы начали устанавливать моторы на [листовые тормоза]. Мотор поднимает верхнюю балку, а другой двигатель перемещает изгибающуюся балку под правильным углом ».

Европейский рынок металлочерепицы со стоячим фальцем помог увеличить инвестиции в технологию складывания.Типичная конструкция папки с наклоненной назад верхней балкой давала зазор для складывания высоких фланцев под углом 90 градусов. При изгибе только с двух противоположных сторон папки фактически не имели ограничения по высоте фланца (помимо практических ограничений, связанных с физическим перемещением детали в машину и из нее). Многие детали в архитектурном мире также требовали подшивки краев, которую можно было сформировать в папке без смены инструмента.

К началу 1990-х годов фальцевальные машины наконец начали приобретать значительную долю в США.S. рынок архитектурных изделий, сектор, который во многом полагался на ручной труд.

«В начале 1990-х мы нашли рынок металлических кровельщиков, которые, по сути, модернизировали ручной тормоз», — вспоминал Стоун. «Фальцевальная машина производила продукцию в семь раз быстрее, чем ручной тормоз, так что это было несложно. Это стало большим бизнесом ». Рисунок 1

При складывании расстояние между точками контакта зажимной и складывающейся балок аналогично отверстию в V-образной матрице при операции гибки на листовом прессе на воздухе.Расстояние определяет радиус и может регулироваться для любой толщины материала, на которую рассчитана фальцевальная машина. Изображения любезно предоставлены MetalForming Inc.

«Дизайн машины действительно соответствует рынку кровли и архитектуры, — добавила Синди Вандервол, менеджер отдела продаж компании Roper Whitney, Рокфорд, штат Иллинойс. — И да, в то время это казалось невероятным. кровельная компания, производившая детали для ручного тормоза, сделала бы относительно большие инвестиции в складную машину.Но потом это случилось ».

Она добавила, что математика имеет смысл. «Вам нужно три человека на ручном тормозе. Вам нужно, чтобы кто-то написал эту деталь. На ручном тормозе вам нужно как минимум два человека, чтобы управлять 10-футовой деталью. И часть №1 не была такой же, как часть №50 ». Это несоответствие вызывало много головных болей (и неэффективности) между изготовителем архитектуры и строительной площадкой. «Более того, сделать изгиб по радиусу [в форме выпуклости] было настоящим искусством.«С другой стороны, фальцевальная машина может легко создавать неровности больших и сложных радиусов. «Эти сложные детали были прибыльными по сравнению с другими частями архитектурной кровли, похожими на« я тоже »».

«Были и остаются другие связанные рынки, включая производство вывесок и HVAC, которые охватили складную технологию», — сказал Майк Смит, президент компании Tennsmith из Макминнвилля, штат Теннеси (которая приобрела Roper Whitney в 2011 году).

Это не означает, что промышленные и точные производители вообще не инвестировали в эту технологию.«Фальцевальные машины продавались на прецизионном рынке еще в 1990-х годах», — вспоминал Вандервол. «Но людям, безусловно, нужно было думать иначе. Это не был листогибочный пресс. Фальцевальная машина не требует такой смены инструмента, как листогибочный пресс, и люди поначалу не верили в это ».