Соединение по длине бруса: ГОСТ 30974-2002 Соединения угловые деревянных брусчатых и бревенчатых малоэтажных зданий. Классификация, конструкция, размеры, ГОСТ от 02 сентября 2002 года №30974-2002,

Виды и способы соединения клееного бруса

Другие статьи по теме:

Содержание

1.Способы соединения стен

2.Продольное соединение

3.Способы углового соединения брус

3.1. Соединение углов бруса с остатком «в чашу»

3.2. Соединения бруса без остатка «в лапу»

4.Способ соединения бруса «Т-образное»

1. Способы соединения стен

При строительстве сруба из бруса важным этапом является соединение двух звеньев между собой.

Соединение требуется в следующих случаях:

- Рубка угла;

- Наращивание по длине в случае, если стандартные размеры недостаточны.

Формируя деревянную стену, нужно точно знать, как собрать клееный брус в местах соединения и примыкания.

Есть стыковки вертикальные и горизонтальные. Сращивание бруса не сильно отличается от сращивания бревна, но имеет свои тонкости.

Классификация типов угловых соединений при рубке срубов из бруса такая же, как для срубов из бревна.

Сруб из бруса может быть с остатком («в чашу») и без остатка («в лапу»), замки имеют те же названия: «в охряп», « в курдюк», «в полдерева».

Единственное название, которое не может быть использовано – «в обло»: брус имеет прямоугольную форму и сделать в нем округлую (облую) врубку не представляется возможным.

Существуют способы угловых врубок, присущие только этому виду строительного материала – «на шипах» (коренных или вставных).

Всего существует 4 основных способа соединения:

- Продольное.

- Соединение с остатками;

- Соединение без остатка;

- Т-образное;

Соединение с остатком Соединение без остатка

- Т-образное;

2. Продольное соединение

Продольное соединение

Такие варианты характерны, если стена дома имеет нестандартную длину

Максимальная длина клееного бруса может достигать 18 метров. Но всё равно, возможна ситуация, при которой отдельные брусья нужно будет соединить между собой по длине.

Существует несколько типов состыковок по длине:

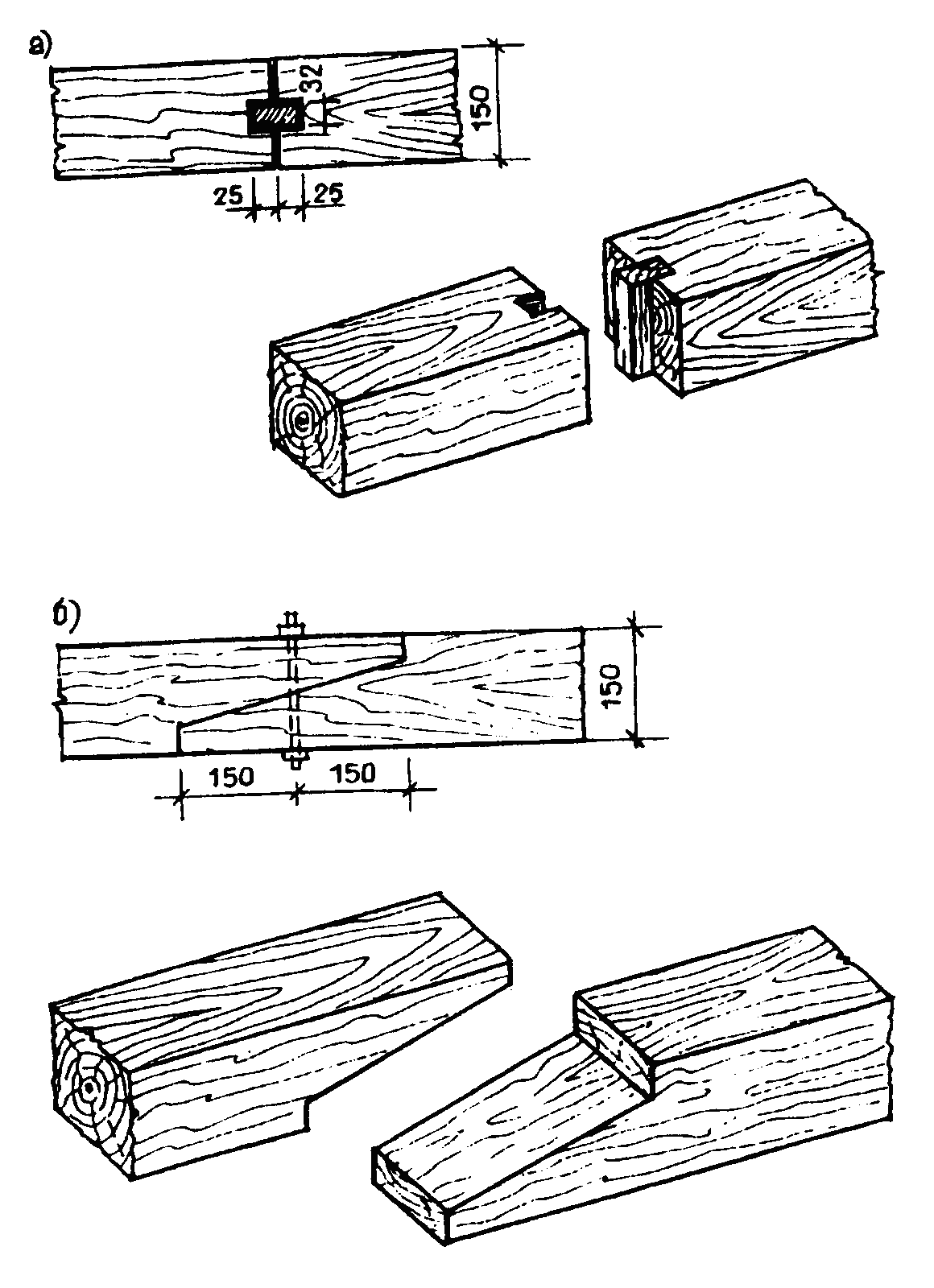

- соединение в полдерева. срезается у обеих частей бруса половина толщины под прямым углом. дополнительно можно укреплять соединени

Соединение бруса и бревен — различные виды и способы стыковки при строительстве

Ключевой этап строительства деревянного сруба — соединение бруса и бревен в общую пространственную конструкцию.

Не узнав, какие способы стыковки при этом нужно применять, не стоит даже браться за эту работу.

Мы рассмотрим основные виды существующих соединений, а также оценим преимущества и недостатки каждого из них. Это поможет начинающему мастеру увереннее чувствовать себя, выполняя сборку венцов деревянного здания.

Очевидно, что стыковка бруса при строительстве нужна в двух случаях:

- Для надежного связывания углов дома

- Для наращивания бревна или бруса

Указанные операции можно выполнить десятками разных способов, придуманных русскими зодчими за сотни лет. Если мы станем рассматривать все существующие узлы соединения сразу, то быстро запутаемся в сложной терминологии и нюансах рубки. Поэтому для ознакомления подробно расскажем только о самых распространенных видах стыковки.

Виды угловых соединений

В современном деревянном строительстве используются два вида угловой стыковки:

- С остатком. Остатком называют торец бревна или бруса, который выступает наружу из угла сруба. Преимуществом углового соединения этого типа является лучшая защита швов от продувания;

- Без остатка. Венцы сруба не выступают за углы дома.

Угловые соединения бревен выполняют практически так же, как и стыковку бруса. При этом посадочное гнездо в нижнем бревне чаще всего делается не плоским, а полукруглым, напоминающим чашку. Поэтому данный способ стыковки получил название рубки «в чашу».

При этом посадочное гнездо в нижнем бревне чаще всего делается не плоским, а полукруглым, напоминающим чашку. Поэтому данный способ стыковки получил название рубки «в чашу».

Соединение бревен «в чашу» с остатком

Прямоугольная форма бруса не требует выполнения сложного чашеобразного стыка.

Стыковку брусьев на углах дома делают двумя способами:

- Односторонним (в пол дерева)

- Двухсторонним (в охряп)

Односторонний стык бруса прост в исполнении, поскольку здесь достаточно сделать только один вертикальный паз.

В полдерева данный вид соединения называют потому, что глубина пропила или врубки составляет ½ от высоты бруса или бревна.

Односторонний стык профилированного бруса «в полдерева»

Перечисляя основные способы соединения бруса в углах дома, нужно сказать несколько слов о двухстороннем методе рубки «в охряп». Он сложнее односторонней стыковки венцов, поскольку вертикальные пропилы приходится делать не только на верхней, но и на нижней стороне брусьев.

После этого древесину между пропилами вырезают, оставляя ровные горизонтальные посадочные площадки. Уложив брусья друг на друга, мы получаем прочный стык с двумя плоскими швами.

Соединение бруса «в охряп» с остатком

Надежная стыковка бревен также может быть выполнена способом «в охряп». Однако, чаще всего специалисты используют соединение «в чашу», оптимально подходящее для круглой формы бревна.

Рубка угла из бревен «в охряп»

Двустороннее соединение «в охряп» и полукруглая «чаша» требуют высокой квалификации плотников. Здесь нужно работать точно и аккуратно. Любая ошибка с глубиной пропила или вырубкой паза может привести к нарушению геометрии и снижению прочности стыка.

Для защиты угла от продувания профессионалы деревянного домостроения используют стыковку бруса «в курдюк». По сути, это модифицированное двухстороннее соединение «в охряп», в котором на посадочной поверхности вырезан продольный выступ. Он не только прикрывает стык от продувания, но и повышает прочность зоны контакта.

Соединение угла «в курдюк» с остатком

Рассматривая виды соединений между собой бревен и бруса, отметим весьма популярный способ рубки «в лапу». Он довольно прост в исполнении и при этом позволяет получить достаточно прочный и герметичный стык.

Соединение бревен «в лапу» без остатка

Соединение встык

Для новичков самым простым вариантом является соединение профилированного бруса методом встык. Торцы брусьев при этом ровно обрезают и фиксируют их на углах при помощи стальных скоб или пластин с шипами.

Однако, данный метод стыкования бруса нельзя назвать очень прочным и герметичным. Поэтому его лучше использовать для нежилых хозяйственных построек.

Соединение брусьев встык

Для усиления углов, собираемых способом встык, часто используют шпонки – вертикальные стержни из твердой древесины (дуб, береза, граб).

Стыковка бруса на прямой плоской шпонке (нагеле)

Оптимальным вариантом стыкования является способ «в теплый угол», также называемый соединением «в коренной шип».

Распространенным методом углового соединения является «ласточкин хвост». От коренного шипа он отличается трапециевидной формой, которая делает зону контакта брусьев более плотной и жесткой.

Продольное соединение бруса и бревен

Кроме надежной вязки углов деревянного здания, очень важно обеспечить качественную продольную стыковку бруса или бревен, из которых состоят венцы. Для бруса чаще всего используют наращивание с помощью прямого или накладного замка. Для дополнительного усиления накладного стыка используют вертикальные нагели или шпонки.

Кроме этого продольное соединение венцов удобно делать «в полдерева», срезая часть торца у соединяемых брусьев. Для повышения жесткости стыка в зоне контакта нужно поставить два шипа-нагеля.

Соединение коренным шипом также вполне приемлимо для продольного наращивания брусьев.

Хорошо сопротивляется силам продольного растяжения, возникающим при усушке деревянных венцов, комбинированное соединение «в полдерева», на верхнем выступе которого сделан «ласточкин хвост».

Если вам такая рубка кажется слишком сложной, то выполните продольное соединение венцов обычным ласточкиным хвостом, который надежно фиксирует наращиваемый брус и бревно.

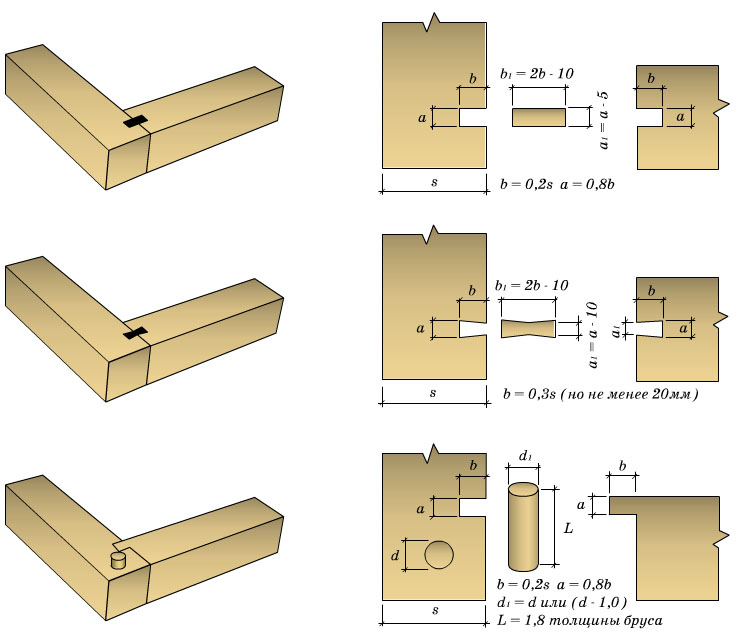

Т-образные виды соединений бруса и бревен

Данный вид стыковки применяется в местах примыкания внутренних брусовых и бревенчатых простенков к наружной стене. Здесь возможна реализация одного из трех вариантов:

1. Замочный паз на коренном шипе

2. Прямой паз на коренном шипе

Полезное видео по теме:

Типы продольного соединения бруса

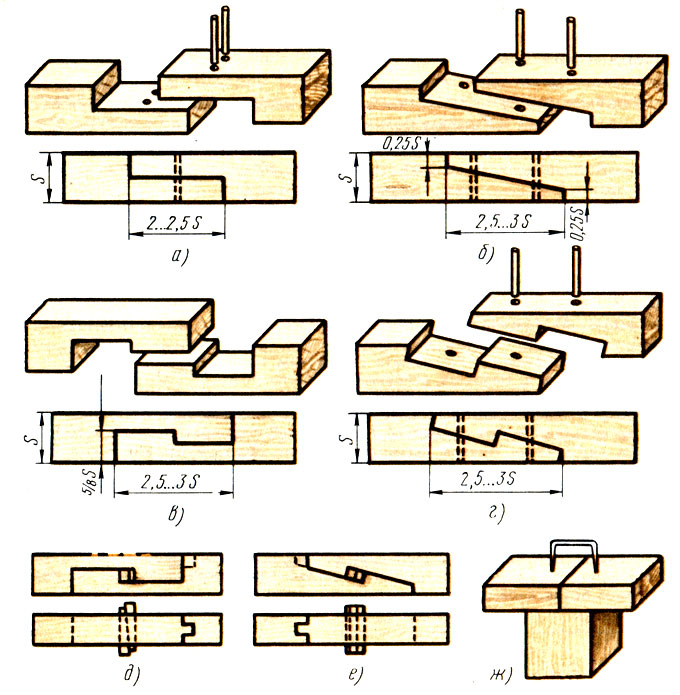

⇐ ПредыдущаяСтр 3 из 4Следующая ⇒В процессе строительства часто возникает необходимость наращивания бруса – то есть продольного соединения двух элементов для получения бруса большей длины.

В этом случае используются следующие варианты соединения бруса:

В полдерева

Продольный шип на шпонках

Продольный коренной шип

Косой замок.

Соединение бруса в полдерева предусматривает устройство выемки на торцах обоих брусьев. Ее глубина равна половине высоты изделия. Для повышения надежности место сращивания обязательно укрепляется при помощи гвоздей, скоб или деревянных нагелей. Но даже после этого применять данный тип продольного соединения при возведении капитальных наружных стен не рекомендуется.

Рисунок 16 – соединение бруса в полдерева

Соединение бруса по длине посредством шипа на шпонках отличается большей прочностью. Использование этого приема подразумевает выточку одинаковых пазов в торцевой части обоих брусьев, подлежащих соединению. Подготовленные таким образом изделия укладываются стык в стык, после чего в совпавшие пазы вставляется шпонка из твердой древесины, что придает соединению дополнительную жесткость.

Рисунок 17 – соединение бруса на шпонках

Продольное соединение бруса в шип практически исключает колебания соединенных элементов в горизонтальной плоскости. Технология в данном случае ничем не отличается от рубки углов на коренном шипе. На торце одного бруса делают паз, на другом – шип.

Рисунок 18 – соединение бруса в шип

Наращивание при помощи косого замка – самая сложная операция, но по степени надежности и прочности такое крепление значительно превосходит все остальные. В данном случае очень важно точно соблюсти пропорции элементов косого замка, так как от этого зависит конечное качество стыковки.

Рисунок 19 – соединение бруса при помощи косого замка

Уплотнители и продольные стыки венцов

Горизонтальные стыки бруса ведут себя при эксплуатации несколько иначе, нежели стыки бревен, и требуют к себе большего внимания. Объясняется это тем, что при укладке брусьев друг на друга шов между ними получается плоским (горизонтальным) в отличие от желобчатого шва в бревенчатом срубе.

В качестве уплотнителя можно использовать паклю, мох, войлок и пеньку. Но лучше применить более современный материал — льноджутовое полотно. Оно продается в рулонах (толщина 5 мм), которые на месте нарезают на ленты необходимой ширины. Использование полотна гарантирует равномерное распределение уплотнителя в шве.

Рисунок 20 – уплотнение горизонтальных штыков льноджутовым полотном

Нагели

Они необходимы, чтобы соединить брусья друг с другом, предотвратив тем самым их скручивание. Для этого с шагом 30-40 см просверливают три бруса и вставляют в отверстие без усилия (!) деревянный нагель (лучше березовый или дубовый) диаметром 3-4 см.

Рисунок 21 – крепление бруса деревянными нагелями

Еще один вариант — металлические нагели. Их делают из трубы или арматурного прутка. Нагели из трубы ведут себя ничуть не лучше деревянных. Из арматуры (диаметром 10 мм) работают как гвозди, только более мощные. Правда, обходятся они недешево, поскольку производятся на заказ. Другой их недостаток: при усадке строения брусья могут зависать на рифленой поверхности (они двигаются относительно нагелей сверху вниз), что вызовет появление больших щелей. Именно поэтому многие фирмы заменяют нагели гвоздями длиной 250-300 мм. Их применение позволяет, во-первых, компенсировать отклонения геометрии брусьев за счет стягивания между собой и получать более плотные швы. Во-вторых, гладкая поверхность гвоздей не препятствует вертикальному движению бруса при усадке.

Во-вторых, гладкая поверхность гвоздей не препятствует вертикальному движению бруса при усадке.

Чтобы верхние венцы не зависали на шляпках, производится засверливание бруса на глубину 3-4 см, после чего вбитый гвоздь еще на 2-3 см утапливается «добойником». В результате при усадке бруса поднявшаяся шляпка остается в просверленном отверстии и не приподнимает верхний брус.

Устройство полов

Полы в дачном доме, даже если он будет использоваться только в летнее время, следует делать двойными, с утеплением — слой утеплителя будет играть роль звукоизоляции. В качестве лаг лучше использовать брус сечением 150 × 100 мм, укладываемый на узкий торец с шагом не более 70 см. Если лаги перекрывают расстояние более 3 м, то в «пролете» следует уложить так называемые подлажники (брус 200 × 150 мм, устанавливаемый на узкий торец), иначе лаги могут прогибаться.

Обычно для создания чернового пола к лагам подшивают снизу обрезные доски. Но этот вариант крепления опасен тем, что при эксплуатации конструкция может расшататься и доски просто оторвутся. Поэтому предпочтительнее по нижнему обрезу прибить к лагам черепной брус, а отрезки обрезной доски уложить в карманы между лагами. Далее в эти карманы помещают слой влагоизоляционного материала (чаще всего пергамина), а на него — слой минераловатного утеплителя (ранее использовались опилки, керамзит и т. п.), который сверху прикрывают паровлагоизоляцией (например, «Изоспан В»). Затем настилают пол из шпунтованной половой доски, толщина которой зависит от шага лаг. Например, при шаге 70 см следует использовать доску толщиной 40 мм, а при шаге 40 см — толщиной 30 мм.

Но этот вариант крепления опасен тем, что при эксплуатации конструкция может расшататься и доски просто оторвутся. Поэтому предпочтительнее по нижнему обрезу прибить к лагам черепной брус, а отрезки обрезной доски уложить в карманы между лагами. Далее в эти карманы помещают слой влагоизоляционного материала (чаще всего пергамина), а на него — слой минераловатного утеплителя (ранее использовались опилки, керамзит и т. п.), который сверху прикрывают паровлагоизоляцией (например, «Изоспан В»). Затем настилают пол из шпунтованной половой доски, толщина которой зависит от шага лаг. Например, при шаге 70 см следует использовать доску толщиной 40 мм, а при шаге 40 см — толщиной 30 мм.

Рисунок 22 – схема устройства пола

1 — стена из бруса;

2 — подлажник;

3 — лага пола;

4 — брусок черепной 50 × 50 мм;

5 — черновой пол;

6 — утеплитель;

7 — шпунтованная половая доска;

8 — влагоизоляционный материал

9 — паровлагоизоляция

Устройство перекрытия

Балки межэтажного перекрытия берут сечением не менее чем 200×140 мм. Кладут их с расстоянием между ними между осями 1,2 м.

Кладут их с расстоянием между ними между осями 1,2 м.

Опираются балки межэтажного брусового перекрытия на поперечные стены, ктороые имеют пролеты в 4,5 и 3 м. В тех местах, где балки перекрытий ложатся на стену, в нижней плоскости балок вырезают неглубокий паз в 50 мм и шириной, соответствующей полной ширине балки.

Таким образом, получается, что уложенные в пазы балки перекрытия выступают по отношению к брусу стен на толщину бруса. т.е на 150 мм. Бруски и обрезки леса сечением 150×150 мм укладываются между балками перекрытия, таким образом, чтобы они заполнили пространство над поперечными стенами и одновременно выравняли верхнии линии несущих стен.

Балки перекрытия при необходимости сращивают по длине так,чтобы места стыков приходились на несущие стены.

Рисунок 23 – схема опирания балки перекрытия

Рисунок 24 – устройство перекрытия

Устройство кровли

Сооружение крыши деревянного строения – операция весьма специфическая, поскольку стропильная система бревенчатого дома или дома из клееного бруса отличается от классических схем наклонных и висячих стропил. В первые год — два после постройки деревянный дом дает усадку в 5 — 10% своей высоты. В ходе усадки мансардного этажа или чердака стропила должны плавно скользить вдоль слег (это бревна, параллельные коньковому бревну) и верхних бревен или бруса стен, на которые опираются. Неподвижное соединение стропил допустимо только с коньковым бревном. У конька они могут соединяться между собою встык или внахлест. Для этого лучше использовать стальные пластины с болтами, в крайнем случае – гвозди. Применение саморезов нежелательно, поскольку они сравнительно хрупки и могут не выдержать большую нагрузку.

В первые год — два после постройки деревянный дом дает усадку в 5 — 10% своей высоты. В ходе усадки мансардного этажа или чердака стропила должны плавно скользить вдоль слег (это бревна, параллельные коньковому бревну) и верхних бревен или бруса стен, на которые опираются. Неподвижное соединение стропил допустимо только с коньковым бревном. У конька они могут соединяться между собою встык или внахлест. Для этого лучше использовать стальные пластины с болтами, в крайнем случае – гвозди. Применение саморезов нежелательно, поскольку они сравнительно хрупки и могут не выдержать большую нагрузку.

Самый тонкий момент в такой стропильной системе – использование подвижных соединений («скользяшек»), скрепляющих стропила и верхние бревна или брус стен (на слегах стропила не фиксируются, а лежат просто под своим весом). Подобная «скользяшка» представляет собой уголок, закрепляемый на бревне или брусе, и соединенную с уголком направляющую линейку, которая крепится к стропилам и позволяет им свободно перемещаться (скользить) относительно этого уголка. Установка этих элементов крайне важна, иначе, если закрепить стропила намертво, во время усадки дома перекосится вся крыша. При этом нужно обратить внимание на следующие моменты:

Установка этих элементов крайне важна, иначе, если закрепить стропила намертво, во время усадки дома перекосится вся крыша. При этом нужно обратить внимание на следующие моменты:

— направляющая линейка должна крепиться параллельно стропилам;

— под уголок на бревне обычно готовится площадка, сам уголок должен быть строго перпендикулярен линейке, а значит, и стропилам;

— уголок должен быть расположен в нижней части линейки, обеспечивая возможность стропилам скользить вниз на 7 — 8 см;

— шурупы, закрепляющие уголок, не должны проникать в стропила, чтобы не фиксировать их.

Рисунок 25 – монтаж стропил и фронтонов

Достоинства домов из бруса

1. Обладая гладкой, ровной поверхностью, стены из бруса легко поддаются отделке гипсокартоном или сайдингом.

2. Благодаря меньшей площади стен брусового дома, дом быстро протапливается.

3. Благодаря автоматизации процессов производства бруса (профилированного), скорость возведения сооружений достаточно высока. Все изделия типовые, остается лишь зарезать угловые пазы для возведения основной конструкции.

Все изделия типовые, остается лишь зарезать угловые пазы для возведения основной конструкции.

4. При применении натуральных уплотнителей, из брусового дома легче выводится излишняя влажность.

5. Брус более устойчив к деформациям, поэтому требования к фундаменту ниже, чем у бревенчатого дома. Зачастую могут подойти в качестве простейшего фундамента «плавающие» столбы из бетонных блоков (при должной их гидроизоляции).

6. У бруса неограниченное количество циклов заморозки/разморозки, в отличие от бетонных конструкций

Недостатки бруса

1. За счет того, что брус выполняется путем распила бревен, нарушается структура годичных колец. У бревна, годичные кольца, будучи ненарушенными, разрушаются год за годом последовательно, в отличие от бруса. Поэтому брус требует более тщательного ухода за собой, постоянные пропитки антисептиками, колерами и т.п. материалами.

2. В отличие от бревна, брус не позволяет создать такую жесткую и плотную конструкцию, поэтому стены менее теплоизолированные, нежели бревенчатые.

3. При той же стоимости бревна, материал получается тоньше, ибо у бревна срезаются все боковые горбыли. В итоге, цена больше, толщина стены получается меньше.

4. Брус имеет свойство рассыхаться. Его «ведет» за счет наличия внутренних напряжений, возникающих в процессе усушки. В результате, изделие приобретает уже не столь идеальные формы (это относится к массивам бруса, брус клееный избавлен от этого недостатка). Поэтому иногда в брусе делают разгрузочный продольный пропил, который частично снимает поверхностные напряжения материала.

5. В целом, такая же, как у бревенчатых домов подверженность гниению, действию насекомых. Как следствие — непрерывный уход, пропитки.

6. Легкая воспламеняемость. Поэтому, рекомендуют применять специальные защитные пропитки, препятствующие легкому воспламенению

Рисунок 26 – фото дома из бруса

Рисунок 27 – фото дома из бруса

Читайте также:

Сращенный брус что это такое

Строительство дома из дерева (бруса, бревен, щитов) требует совершенно других приемов и технологий соединения деревянных узлов, элементов и конструкций. В частности, сращивание бруса по длине применяется во всех перечисленных сооружениях, так как, помимо бревен, брус используется в любой сложной деревянной сборке. Дом может быть большим или маленьким, но очень часто при длине стен ≥ 6 м нельзя использовать цельный брус требуемой длины, и возникает необходимость срастить брус в единое целое без потери прочности в месте соединения. Сращивание бруса – процесс, который можно осуществить самостоятельно, так как работа с деревом такого сечения не требует использования сложных деревообрабатывающих станков и другого оборудования – достаточно иметь под рукой обычные столярные инструменты.

Как соединить два бруса в длину

В частности, сращивание бруса по длине применяется во всех перечисленных сооружениях, так как, помимо бревен, брус используется в любой сложной деревянной сборке. Дом может быть большим или маленьким, но очень часто при длине стен ≥ 6 м нельзя использовать цельный брус требуемой длины, и возникает необходимость срастить брус в единое целое без потери прочности в месте соединения. Сращивание бруса – процесс, который можно осуществить самостоятельно, так как работа с деревом такого сечения не требует использования сложных деревообрабатывающих станков и другого оборудования – достаточно иметь под рукой обычные столярные инструменты.

Как соединить два бруса в длину

Варианты соединения бруса по длине

Строительные стандарты ограничивают максимальную длину бруса шестью метрами, поэтому для получения бруса большей длины нужно делать соединение, и это возможно осуществить следующими способами:

- Продольный стык на шпонку и шип;

- Соединение на косой замок;

- Продольный стык бруса в коренной шип;

- Простой стык;

- Стык в полдерева.

Как соединить брус на шпонках методом в шип

Такой вариант соединения деревянных деталей из бруса одинакового сечения – наиболее прочный, а простое исполнение позволяет использовать решение в любых деревянных конструкциях. Принцип простой – сращиваемые брусы соединяются на одинаковые по размерам пазы, которые укрепляют перпендикулярно вбитыми шпонками. Мало того, что сами шпонки усиливают конструкцию – переплетение волокон продольных и поперечных само по себе обеспечивает прочное соединение. Соединение в шип с усилением шпонками

Шпонка – это деталь из дерева, которая может иметь разную форму – от цилиндрической до прямоугольной, призматической, ромбовидной, «ласточкин хвост» или с зазубринами. Древесина для шпонок должна быть тверже, чем дерево для изготовления бруса, и чаще всего это – дуб. Для бруса деревообрабатывающая промышленность РФ чаще всего использует осину.

Косой и прямой замок

Срощенный брусок методом прямого или косого замкового соединения считается очень прочной конструкцией, но сложным в выполнении элементом, требует определенного столярного опыта и более сложных инструментов. Распространенные варианты такого стыка показаны на рисунке в начале статьи, еще более сложные методы – ниже:

Варианты сложных сращиваний

Распространенные варианты такого стыка показаны на рисунке в начале статьи, еще более сложные методы – ниже:

Варианты сложных сращиваний

Где:

- Вариант №1 – соединение в прямую чашу с ветровым замком;

- №2 – стык паз-шип, косой паз-шип;

- №3 – стыковка в зуб;

- №4 – соединение под названием «проходная ласточка»;

- №5 – стык сити угол-косая ласточка;

- №6 – соединение «не проходная ласточка»;

- №7 – соединение в косую чашу с ветровым замком;

- №8 – Фигурные вырезы в торцах бруса.

Для реализации такого стыка в брусах выпиливают косые вырезы под определенным углом и таким образом, чтобы шип полностью повторял фигуру паза и входил в него без зазоров. Это и будет косой замок. Такой сращенный брус усиливают нагелями (шипами разной формы), которые забивают в соединение перпендикулярно оси. Стыковка в косой замок

Шипы и пазы для соединений, показанных на фото, выполняются на сложном деревообрабатывающем оборудовании

Стык в коренной шип

Такой вариант стыка называют замочным – это также сложный в исполнении метод, требующий опыта и использования сложных инструментов. Стандартная стыковка соединяемого узла делается под углом в 450, но можно брать и другой угол – это зависит от сложности конструкции, твердости породы и самой необходимости менять угол.

Стандартная стыковка соединяемого узла делается под углом в 450, но можно брать и другой угол – это зависит от сложности конструкции, твердости породы и самой необходимости менять угол.

Применяется такой вариант срощенной конструкции на углах строения, и для более прочного соединения часто делают шипы и пазы в форме трапеции, то есть – «ласточкин хвост», и укрепляют нагелями (шипами). Ласточкин хвост

Сращивание в полдерева

Это – самый простой вариант стыковки двух брусов, который можно сделать своими руками, так как требуется только выпилить в каждом брусе паз до середины сечения. Затем брус укладывается друг на друга, и соединяется саморезами, пластинами, хомутами, скобами или на шипы (нагеля). Соединение менее прочное, чем остальные решения, так как в месте стыка каждый элемент становится ровно в два раза тоньше. Соединение вполдерева

Соединение прикладыванием

Этот вариант стыковки бруса, кроме низкой прочности, обладает не очень эстетичным видом, поэтому подходит для внутренних соединений, которые будут дополнительно укрепляться другими конструкциями или усиливаться накладыванием слоя материалов, например, декоративного. Соединяется пиломатериал следующим образом: брусы просто прикладываются друг к другу, а место стыка соединяется скобой или хомутом, иногда – длинным саморезами или простыми гвоздями. Усилить такой стык можно теми же шипами. Стык деревянных деталей прикладыванием

Основные способы соединений бруса мы рассмотрели, осталось выяснить, как выбрать нужный вариант для той или иной конструкции.

Выбираем соединение правильно

В индивидуальном строительстве чаще всего применяются варианты стыков и соединений деревянных деталей, не требующие точных расчетов и сложного оборудования, и это совсем не гарантирует высокую прочность сложного узла. Поэтому любые соединения, сделанные своими руками, необходимо усиливать дополнительно. Это могут быть накладные крепежные элементы: пластины, металлические уголки, скобы, хомуты, или врезные детали: саморезы, гвозди, шипы, шпунты, нагели, и т.д.

И еще один недостаток самодельных стыков: их категорически не рекомендуется делать на несущих узлах и конструкциях, чтобы не подвергать риску деформации или разрушения весь объект. Если требуется монтировать брус длиннее, чем 6 метров, лучше заказать его в строительной компании, которая сделает соединение прочным и надежным, на высокопрофессиональном уровне и таком же оборудовании.

Правильно состыкованный брус

Если в строительстве используется профилированный или клееный брус, то для соединений таких деталей рекомендуется применять стыковку в шип или на шпонках. Такое соединение практически не уступает по прочности цельному деревянному элементу, и может работать в любых ключевых точках здания благодаря своей жесткости, прочности и надежности.

Важно: В этой технологии соединения бруса важным скрепляющим элементом является шпонка или нагель. Поэтому ее следует изготовить из твердых пород древесины, или приобрести качественный деревянный метиз.

Следующее соединение, претендующее на высокую прочность и жесткость конструкции – на косой замок. Брус, состоящий из нескольких отрезков, соединенных таким способом, можно устанавливать на несущие стены дома. Чем сложнее сращивание, тем прочнее получится стык, поэтому варианта здесь два – или сделать быстро и просто, но не очень надежно, или выполнить сложную стыковочную операцию, и в результате получить мощную конструкцию.

Но для таких работ нужен опыт – в противном случае лучше заказать детали в строительной компании, или пригласить строителей на свой объект. Но все затраты с лихвой окупятся тем, что вы будете жить в безопасном и прочном доме.

в углах, между собой, по длине, ласточкин хвост, шип, нагелями, в стык – способы, виды, как сделать

В наше время все чаще при строительстве стен домов, дач, бань используется деревянный брус. Это связано с тем, что качество предлагаемого материала больших сечений улучшается, и он становится конкурентоспособным с бревном. При строительстве таких сооружений важно обеспечить надежное соединение бруса.

Строительство из профилированного бруса отличается легкостью сборки, экономией времени и сил.

Технология строительства таких домов мало отличается от изготовления бревенчатого сруба. При этом укладку и обработку производить проще и легче, а во многих районах материал доступней для приобретения. Один из важнейших этапов строительства – это соединение бревен, от чего во многом зависит надежность всей конструкции.

Основные принципы и положения укладки бруса

При стыковке необходимо иметь следующий инструмент:

Угловое соединение бруса в полдерева на вставных шпонках.

- электродрель;

- болгарка;

- рубанок;

- ножовка;

- стамеска;

- молоток;

- шкурка наждачная;

- линейка;

- штангенциркуль.

Операция по стыковке при строительстве стены производится в двух случаях: изготовление (связка) углов дома и сплетение (наращивание) бруса по длине. Особо важным процессом является стыковка в углах. Во время ее проведения закладывается надежность сооружения, его габариты и качество всей стены, а также дизайн.

Различают два вида угловых стыковок: с остатком и без остатка. Укладка с остатком основана на том, что торец выступает за место углового соединения на определенную длину. Основным преимуществом такого вида ведения работ является своеобразное деревянное утепление угла дома, что особенно заметно при ветре. Кроме того, такое исполнение создает определенный дизайн, на который есть свои любители.

Сплетение без остатка подразумевает, что их торцы расположены в одной плоскости с поверхностью стены. Основное преимущество – уменьшение габаритов дома и экономия материала при строительстве.

Соединение бруса с остатком и без остатка

Схема угловых соединений бруса «коренной шип — паз».

Самым распространенным способом стыковки с остатком является соединение при помощи прямоугольных пазов, так называемая укладка в обло. Такое сплетение имеет три модификации. Самый простой вариант – одностороннее соединение. В этом варианте на одной боковой грани прорезается прямоугольный паз. Размеры паза на обоих соединяемых брусьях должны быть одинаковыми. Ширина паза равна ширине бревна, а глубина – половине высоты его высоты. При стыковке по системе паз на паз (при перпендикулярном расположении брусьев друг к другу) боковые грани сплетенных брусьев должны быть строго в одной плоскости (стык без выступов). Расстояние от торца балки до начала паза определяет длину остатка (вылета).

Второй вариант – двухстороннее сплетение. В этом случае паз пропиливается на двух противоположных сторонах. Глубина паза должна составлять ¼ высоты бруса. При такой стыковке обеспечивается более плотная укладка материала.

Наконец, четырехстороннее соединение бруса предусматривает изготовление паза на всех гранях. При этом глубина нижнего и верхнего пазов должна быть ¼ высоты бруска, глубина боковых пазов – ¼ ширины, а ширина всех пазов – ½ его ширины. При использовании этого способа достигается максимальная плотность прилегания брусьев.

Наиболее распространенными способами стыковки без остатка являются: соединение бруса встык, сплетение на шпонках и стыковка на коренных шипах. Укладка встык – самое простое, но самое ненадежное. В этом случае торец одного бруска упирается в боковую грань другого (в следующем слое они меняются местами). Стык Закрепляется гвоздями или металлическими скобами. При такой укладке очень сложно контролировать прижатие торца, что зависит от качества его обработки, и обеспечить перпендикулярность элементов в узле. Этот способ лучше применять только при строительстве легких садовых построек (сарай и т.д).

Немного надежней способ «в полдерева», который подразумевает наложение брусьев друг на друга, при этом на их концах делается пропил длиной, равной ширине материала, и высотой, равной половине высоты. Таким образом, концы брусьев утапливаются друг в друге. Место стыковки укрепляется гвоздями.

Соединение на коренных шипах

Схема угловых соединений бруса «ласточкин хвост».

Этот способ основан на формировании шипов и соответствующих им гнезд непосредственно на торцах. На конце одного из соединяемых элементов вырезается шип посередине торца. Длина шипа равна ширине бруска, а ширина составляет 1/3 высоты. Соответственно, на втором бруске изготавливается паз шириной, равной ширине шипа. При стыковке шип плотно загоняется в паз. Для утепления угла дома, как правило, в паз перед группировкой закладывается льноджутовое полотно.

Одной из разновидностей такого соединения является стыковка «ласточкин хвост». В этом случае шип изготавливается трапециевидной формы, расширенной стороной наружу. Паз выполняется аналогичной формы. Такой стык более плотный и надежный.

Соединение на некоренном шипе

Некоренной шип, в отличие от коренного (который формируется по центру), выполняется с краю и располагается вертикально. При стыковке такой шип должен оказаться на внутренней стороне стены. На боковой поверхности второго бруса изготавливается соответствующий поперечный паз. Шип может быть двух видов: шириной, равной 1/3 ширины бруса, или шириной, равной половине ширины. Длина шипа равна половине ширины материала. Стыковка представляет собой соединение встык с шипом.

Соединение со шпонкой

Продольное соединение бруса между собой по длине при помощи шпонок.

Часто используется способ, представляющий собой сочетание соединений встык и на шипах. В этом случае на торце одного из брусьев делается паз под шпонку. Аналогичный паз изготавливается на боковой стороне второго бруса в поперечном направлении. Балки упирают друг в друга, как при сплетении встык, но в пазы вставляется деревянная шпонка на всю длину пазов. Шпонка в сечении представляет собой квадрат со стороной размером, равным 1/3 ширины основного материала. Шпонка вставляется так, чтобы одна ее половина оказалась в одном брусе, а другая – в другом. Устанавливать шпонку можно как вертикально, так и горизонтально, но чаще всего используется первый вариант как более простой в изготовлении.

Укладка с нагелем

Схема расположения нагелей в брусе.

Для упрочнения соединения в углу дома применяется дополнительное усиление штырями, которые получили название нагель. Они устанавливаются внутри брусьев и не позволяют произойти деформации при высыхании материала, принимают на себя механическую нагрузку. В качестве нагеля может использоваться металлическая труба или арматура. Можно сделать нагель из дерева.

Чаще всего нагельное упрочнение применяется в соединении на коренном шипе. В такой стыковке просверливается отверстие, диаметром на 2-3 мм больше диаметра нагеля, в вертикальном направлении. В отверстие вставляется штырь. Диаметр нагеля выбирается в пределах 25-50 мм. Длина определяется из условия, что нагель должен соединять два ряда.

Продольная стыковка

Схема соединения бруса вполдерева.

При строительстве часто возникает потребность нарастить длину, для чего используются различные способы продольного соединения. В основном используют способ стыковки в «полдерева» и совмещение бруса с продольным коренным шипом, а также соединение косым замком. Первые два способа не отличаются от аналогичных способов при изготовлении углов. Единственная разница – сами балки располагаются последовательно.

Простым и достаточно надежным способом соединения является продольное соединение в «полдерева» с использованием нагеля.

В этом случае проведение процесса очень удобно. Стык двух брусьев располагают горизонтально и дрелью просверливают 2-3 отверстия. В отверстие вставляются деревянные круглые штифты, диаметром 15-20 мм. Место стыковки можно обработать клеем. Применить деревянный нагель с последующей проклейкой можно и при использовании соединения с коренным шипом.

Соединение косым замком достаточно сложно в исполнении. На конце делается скос, причем на поверхности скоса одного бруса формируется шип, а на скосе второго – паз.

Создание теплого угла

При сочленении брусьев стены жилого дома следует позаботиться об утеплении участков стыка. В местах соединения за счет неплотных стыков, неточностей в пазах может снизиться тепловая защита. Для предотвращения этого рекомендуется использовать так называемый теплый угол. Для этого между стыками в балках помещается теплоизолятор типа пакли или льняного волокна. Это необходимо осуществить во время укладки углового узла.

Известно множество способов, как стыковать брус при его наращивании, изготавливать углы стен из бруса. Правильная укладка при таких сочленениях – важный фактор, определяющий качество работ. Какой способ применить, надо решать с учетом реальных условий и вида постройки.

Расчетная модель жесткости резьбового соединения с учетом факторов трения

Чтобы спроектировать разумную конструкцию резьбового соединения, необходимо понимать распределение осевых сил в резьбовых соединениях. Для применения болтового соединения в механическом исполнении необходимо оценить жесткость резьбовых соединений. В данной статье создана расчетная модель для распределения осевой силы и жесткости с учетом коэффициента трения резьбового соединения.В методе резьба рассматривается как коническая консольная балка. Под действием осевой силы резьбы, с учетом трения, две консольные балки взаимодействуют, и балка будет деформироваться, эти деформации включают деформацию изгиба, деформацию сдвига, деформацию наклона корня балки консоли, деформацию сдвига корня балки консоли, деформация радиального расширения и деформация радиальной усадки и т.д .; соответственно вычислить каждую деформацию резьбы и просуммировать их, то есть общую деформацию резьбы.В данной работе, с одной стороны, жесткость резьбового соединения измерялась экспериментально; с другой стороны, были созданы модели конечных элементов для расчета жесткости резьбы; результаты расчетов по методу, описанному в этой статье, сравнивались, соответственно, с результатами испытаний и результатов анализа методом конечных элементов (FEA); результаты оказались в разумных пределах; Таким образом, валидность расчета метода данной статьи проверяется.

1. Введение

Болты соединяют части оборудования в единое целое, которое используется для передачи силы, момента, крутящего момента или движения.Болтовое соединение широко используется в различных областях техники, таких как авиационные станки, прецизионные инструменты и т. Д. Точность резьбового соединения влияет на качество оборудования. Особенно для высокопроизводительных станков с ЧПУ точность резьбового соединения очень высока. Поэтому важно изучить жесткость резьбового соединения, чтобы повысить точность устройства. Многие исследователи проводили исследования в этой области.

Dongmei Zhang et al.[1], предлагают метод, который может вычислить жесткость зацепленного винта, и достоверность метода была подтверждена FEA и экспериментами. Маруяма и др. [2] использовал метод точечного согласования и МКЭ, основанный на экспериментальных результатах Беника и предположениях, сделанных Фернлундом [3] при расчете распределения давления между соединительными пластинами. Моташ [4] предположил, что распределение давления на любой плоскости, перпендикулярной оси болта, имело нулевой градиент при r = / 2 = и r =, где он также исчезает.В основном они используют численные методы для расчета влияния различных параметров на жесткость болтовых соединений. Кенни Б., Паттерсон Е. А. [5] представили метод измерения деформаций и напряжений резьбы. Кенни Б. [6] и др. рассмотрено распределение нагрузок и напряжений в резьбах крепления. Миллер Д. Л. и др. [7] разработал модель пружины для анализа силы резьбы и, в сочетании с математической теорией, проанализировал напряжение резьбы и сравнил его с результатами FEA и экспериментальными результатами для проверки правильности математической модели пружины.Ван В. и Маршек К. М. и соавт. [8] предложили улучшенную модель пружины для анализа распределения нагрузки резьбы, сравнили распределение нагрузки эластичных нитей и податливых резьбовых соединений и обсудили влияние линии текучести на распределение нагрузки. Wileman et al. [9] выполнил двухмерный (2D) FEA для определения жесткости соединения элементов. De Agostinis M et al. [10] изучали влияние смазки на характеристики трения резьбы или крутящий момент. Дарио Крокколо и др. [11–13] изучали влияние коэффициента зацепления (ER, а именно, длины резьбы по диаметру резьбы) на момент затяжки и развинчивания и коэффициент трения резьбовых соединений с использованием резьбовых фиксаторов средней прочности.Zou Q. et al. [14, 15] изучали использование контактной механики для определения эффективного радиуса болтового соединения, а также изучали влияние смазки на трение и соотношение крутящего момента и натяжения в резьбовых крепежных деталях. Нассар С. А. и др. [16, 17] исследовали трение резьбы и момент трения резьбы в резьбовом соединении. Нассар С. А. и др. [18, 19] также исследовали влияние скорости затяжки и покрытия на соотношение крутящего момента и натяжения и характер износа в резьбовых крепежных изделиях, чтобы повысить надежность оценки зажимной нагрузки в болтовых соединениях.Kopfer et al. [20] считают, что подходящие составы должны учитывать контактное давление и скорость скольжения; Основываясь на этом, вклад показывает экспериментальные примеры основных неопределенностей фрикционного поведения при затяжке с различными комбинациями материалов (результаты сборочного испытательного стенда). Kenny B et al. [21] рассмотрели распределение нагрузки и напряжения в резьбе крепежа. Shigley et al. [22] представили аналитическое решение для жесткости стержня, основанное на работе Ленхоффа и Вистехаффа [23].Нассер [24], Мусто и Конкл [25], Наврас [26], Нассар и Аббунд [27] также предложили математическую модель жесткости болтовых соединений. Qin et al. [28] создали аналитическую модель болтовых соединений диск-барабан и представили ее применение для динамического анализа шарнирного ротора. Лю и др. [29] провели экспериментальные и численные исследования болтовых соединений с осевым возбуждением.

Есть также несколько авторов, которые, исходя из характера жесткости резьбы, с точки зрения деформации резьбы, создали математическую модель расчета распределения осевой силы резьбы.Широкое признание получили метод Сопвита [30] и метод Ямамото [31]. Метод Sopwith дал метод расчета распределения осевой силы резьбовых соединений. Метод Ямамото позволяет не только рассчитать распределение осевых сил резьбы, но и рассчитать жесткость резьбовых соединений. Предположение для метода Ямамото состоит в том, что нагрузка на единицу ширины в направлении спирали распределена равномерно. Фактически, для трехмерной (3D) спиральной резьбы распределение нагрузки не является равномерным.Поэтому, основываясь на методе Ямамото, Dongmei Zhang et al. В [1] предложен метод, позволяющий рассчитать жесткость зацепленного винта с учетом распределения нагрузки, и достоверность метода была подтверждена FEA и экспериментами. Метод Zhang Dongmei не учитывает влияние коэффициента трения контактной поверхности резьбы. Фактически, коэффициент трения контактной поверхности резьбового соединения влияет на распределение осевого усилия резьбы и жесткость резьбы.Поэтому мы предлагаем новый метод, который может более точно рассчитать жесткость зацепленного винта, учитывая влияние трения и распределение нагрузки. Точность метода была подтверждена FEA и испытанием на растяжение болта. Блок-схема изделия представлена на рисунке 2.

2. Математическая модель

2.1. Распределение осевой нагрузки

Согласно Ямамото [31], резьба рассматривается как консольная балка, и резьба деформируется под действием осевой силы и предварительной нагрузки.Эти деформации включают в себя следующие (показаны на рисунке 3): деформацию изгиба резьбы, деформацию сдвига резьбы, деформацию наклона впадины резьбы, деформацию сдвига впадины резьбы, расширенную деформацию в радиальном направлении или деформацию радиальной усадки.

Для резьбы ISO осевая деформация резьбы при силе осевой единичной ширины представляет собой деформацию изгиба резьбы, деформацию сдвига резьбы, деформацию наклона впадины резьбы, деформацию сдвига впадины резьбы и расширенную деформацию в радиальном направлении (гайка) или радиальную усадочную деформацию (винт), и рассчитайте эти деформации резьбы соответственно, а затем просуммируйте их, то есть общую деформацию.

2.1.1. Деформация изгиба

В резьбовом соединении под действием нагрузки коэффициент трения контактной поверхности составляет μ , когда сила скольжения по наклонной плоскости больше силы трения по наклонной плоскости, относительное скольжение происходит между две наклонные плоскости, и сила осевой единичной ширины (показанная на рисунке 3) составляет; Если влияние угла упора не учитывается, сила на единицу ширины, перпендикулярная поверхности резьбы, может быть выражена как

Сила на единицу ширины, перпендикулярная поверхности резьбы, может быть разложена на составляющую силы x и y — составляющая силы направления соответственно и

Трение, создаваемое вдоль склона, составляет w μ ; я.е.,

Сила w μ также разлагается на x — направленную силу и y — направленную силу, которые равны и, соответственно.

По единичной ширине резьба рассматривается как прямоугольная консольная балка переменного сечения. Под действием вышеупомянутой силы резьба подвергается деформации изгиба, и виртуальная работа, совершаемая изгибающим моментом на секции балки, составляет

График изгиба стержня (BBS) | BBS Пошаговая подготовка | Образец Excel Sheet

График изгиба стержня, обычно называемый «BBS», представляет собой исчерпывающий список, который описывает расположение, отметку, тип, размер, длину и количество, а также детали изгиба каждого стержня или ткани на чертеже армирования конструкции. .

Этот процесс перечисления местоположения, типа и размера, количества и всех других деталей называется «Планирование». В контексте стержней арматуры это называется календарным планированием стержней. Короче говоря, График гибки стержней — это способ организации арматурных стержней для каждой структурной единицы с подробными требованиями к армированию.

график изгиба стержней для балки в ExcelОбщие рекомендации, которым необходимо следовать при подготовке BBS:

- Стержни должны быть сгруппированы вместе для каждой структурной единицы, например.грамм. балка, колонна и т. д.

- В конструкции здания стержни должны быть указаны этаж за этажом.

- Для целей резки и гибки графики должны быть представлены в виде отдельных листов формата А4, а не как часть подробных чертежей арматуры.

- Форма стержня и спецификации ткани, а также формы используемых стержней должны соответствовать BS 8666.

- Желательно, чтобы стержни были перечислены в спецификации в числовом порядке.

- Важно, чтобы ссылка на метку на этикетке, прикрепленной к пачке стержней, относилась однозначно к определенной группе или набору стержней определенной длины, размера, формы и типа, используемых в работе.

- Это обязательно, поскольку ссылка на метку стержня может указывать на класс характеристик стержня. Кроме того, это помогает мастерам по ремонту стали и рабочим отслеживать тип и количество стержней, необходимых для выполнения определенной работы.

График изгиба стержней используется:

- Специалист по разделке

- Лицо, проверяющее чертеж

- Подрядчик, который заказывает арматуру

- Организация, ответственная за изготовление арматуры

- Монтажник стали

- Клерк работ или другой инспектор

- Инспектор количества

Инспектор количества отвечает за оценку и калькуляцию затрат по проекту.Этот вид съемки требует высокой точности. График изгиба стержней помогает геодезисту определить количество стержней, необходимых для каждого типа стержней.

Инженеры читают чертежи гражданского строительстваЭто приводит к оценке количества стали, что соответствует требованиям к стоимости стальных работ. Следовательно, BBS используется подрядчиком, который также заказывает подкрепление. Удельная стоимость стали рассчитывается по весу закупленной стали.

Клерк работ и другие инспекторы обращаются к BBS, чтобы убедиться, что работы по армированию на объекте соответствуют проектным требованиям согласно чертежам.Монтажники стали из первых рук используют его в качестве ориентира. Они могут легко отметить количество и тип арматуры, необходимой для структурной единицы.

По сути, График гибки стержней включает в себя всю необходимую информацию об армировании, используемую профессионалами на разных этапах процесса строительства, от закупки до завершения.

Как подготовить BBS?

Необходимые столбцы

- Номер стержня / Марка Номер стержня

- Форма стержня

- Диаметр

- Расстояние

- Длина стержня

- Длина резки

- Количество стержней

Большую часть информации можно найти в BBS в чертежах арматуры конструктивного элемента.Форма, диаметр, длина и шаг стержня вводятся в спецификацию напрямую, просто просматривая чертежи, на которых будут указаны подробные размеры.

Маркировка стержней арматуры балки для BBSКоличество стержней:

Предположим, что шаг хомутов составляет 150 с / с, а длина, по которой они размещены, составляет 6800 мм, количество стержней можно найти по формуле ниже

[Длина / интервал] + 1 = количество стержней

[6800/150] + 1 = 46,33

В этом случае мы всегда округляем в большую сторону.Следовательно, нам потребуется 47 хомутов.

Длина реза:

Мы должны помнить, что сталь пластичная по своей природе и подвержена удлинению. Следовательно, длина стержня увеличивается, когда вводятся изгибы или крючки. Следовательно, необходимы определенные вычеты, чтобы компенсировать это увеличение длины.

Длина реза = истинная длина стержня — вычеты

Для 45 градусов

Длина реза = Общая длина — 1 x диаметр стержня x количество изгибов

Для 90 градусов

Длина реза = общая длина — 2 x диаметр бар x No.колен

Для хомутов:

Крюк 90 градусов:

Длина хомута = (2A + 2B) + 20 x диаметр

Крюк 135 градусов:

Длина хомута = (2A + 2B) + 24 x dia

Маркировка арматурного стержня для BBS CrossectionСм. таблицу PPT и Excel ниже. Всплывающее окно предварительного просмотра (щелкните значок в правом верхнем углу) для загрузки.

http — Язык программирования Go

Обзор ▾

Пакет http предоставляет реализации клиента и сервера HTTP.

Get, Head, Post и PostForm отправляют запросы HTTP (или HTTPS):

соответственно, err: = http.Get ("http://example.com/")

...

соответственно, err: = http.Post ("http://example.com/upload", "image / jpeg", & buf)

...

соответственно, err: = http.PostForm ("http://example.com/form",

url.Values {"key": {"Value"}, "id": {"123"}})

По завершении работы клиент должен закрыть тело ответа:

соответственно, err: = http.Get ("http://example.com/")

if err! = nil {

// обрабатываем ошибку

}

отложить соотв.Body.Close ()

body, err: = ioutil.ReadAll (соответственно Body)

// ...

Для управления заголовками HTTP-клиентов, политикой перенаправления и т. Д. настройки, создайте клиента:

client: = & http.Client {

CheckRedirect: redirectPolicyFunc,

}

соответственно, err: = client.Get ("http://example.com")

// ...

req, err: = http.NewRequest ("GET", "http://example.com", nil)

// ...

req.Header.Add ("If-None-Match", `W /" wyzzy "`)

соответственно, err: = client.Do (req)

// ...

Для управления прокси-серверами, конфигурацией TLS, keep-alive, сжатие и другие параметры, создайте Транспорт:

tr: = & http.Транспорт{

MaxIdleConns: 10,

IdleConnTimeout: 30 * time.Second,

DisableCompression: true,

}

client: = & http.Client {Транспорт: tr}

соответственно, err: = client.Get ("https://example.com")

Клиенты и транспорты безопасны для одновременного использования несколькими горутины и для повышения эффективности следует создавать только один раз и использовать повторно.

ListenAndServe запускает HTTP-сервер с заданным адресом и обработчиком. Обработчик обычно равен нулю, что означает использование DefaultServeMux. Handle и HandleFunc добавляют обработчики в DefaultServeMux:

http.Дескриптор ("/ foo", fooHandler)

http.HandleFunc ("/ bar", func (w http.ResponseWriter, r * http.Request) {

fmt.Fprintf (w, «Привет,% q», html.EscapeString (r.URL.Path))

})

log.Fatal (http.ListenAndServe (": 8080", ноль))

Больше контроля над поведением сервера можно получить, создав пользовательский сервер:

s: = & http.Server {

Адрес: ": 8080",

Обработчик: myHandler,

ReadTimeout: 10 * раз. Во-вторых,

WriteTimeout: 10 * time.Second,

MaxHeaderBytes: 1 << 20,

}

журнал.Фатальный (s.ListenAndServe ())

Начиная с Go 1.6, пакет http прозрачно поддерживает Протокол HTTP / 2 при использовании HTTPS. Программы, которые должны отключать HTTP / 2 можно сделать это, установив Transport.TLSNextProto (для клиентов) или Server.TLSNextProto (для серверов) в ненулевое значение, пустое карта. В качестве альтернативы следующие переменные среды GODEBUG: в настоящее время поддерживается:

GODEBUG = http2client = 0 # отключить поддержку клиента HTTP / 2 GODEBUG = http2server = 0 # отключить поддержку сервера HTTP / 2 GODEBUG = http2debug = 1 # включить подробные журналы отладки HTTP / 2 GODEBUG = http2debug = 2 #... еще более подробный, с дампами кадров

Переменные GODEBUG не входят в совместимость Go с API. обещание. Пожалуйста, сообщайте о любых проблемах перед отключением HTTP / 2 поддержка: https://golang.org/s/http2bug

Транспорт и сервер пакета http автоматически включают Поддержка HTTP / 2 для простых конфигураций. Чтобы включить HTTP / 2 подробнее сложные конфигурации, чтобы использовать функции HTTP / 2 нижнего уровня или использовать более новая версия пакета Go http2, импортируйте "golang.org/x/net/http2" напрямую и использовать его ConfigureTransport и / или ConfigureServer функции.Ручная настройка HTTP / 2 через golang.org/x/net/http2 пакет имеет приоритет над встроенным HTTP / 2 пакета net / http поддержка.

История велосипедов - практический тест по чтению IELTS

История велосипедов

Велосипед был изобретен не одним человеком и не в одной стране. На то, чтобы родился современный велосипед, потребовалось почти 100 лет и множество людей. К концу тех 100 лет велосипеды произвели революцию в способах передвижения людей с места на место.

Велосипеды впервые появились в Шотландии в начале 1800-х годов и назывались велосипедами. У этих ранних велосипедов было два колеса, но не было педалей. Всадник сел на подушку и шагнул ногами по земле, чтобы двигать велосипед вперед.

Вскоре французский изобретатель добавил педали к переднему колесу. Вместо того, чтобы передвигаться по своим машинам, гонщики нажимали на педали ногами. Однако крутить педали было сложно, потому что велосипеды были очень тяжелыми. Каркас был сделан из прочных стальных труб, а деревянные колеса были покрыты сталью.Несмотря на это, велосипеды были популярны среди богатых молодых людей, которые гоняли на них в парках Парижа.

Из-за того, что ездить на велосипедах было так сложно, никто не подумал использовать их для транспортировки. Люди не ездили на велосипедах на рынок или на работу. Вместо этого люди думали, что велосипеды - это просто игрушки.

Примерно в 1870 году американские производители увидели, что велосипеды очень популярны за рубежом. Велосипеды тоже начали строить, но с одним отличием. Каркасы сделали из полых стальных труб.Это изменение сделало велосипеды намного легче, но гонщикам все равно приходилось много работать, чтобы крутить педали на небольшом расстоянии. Кроме того, дороги были неровными, поэтому рулевое управление было затруднено. Фактически, большинство райдеров предпочитали закрытые трассы, где они могли арендовать велосипед за небольшую плату и брать уроки верховой езды.

Последующие изменения британских инженеров изменили колеса, чтобы педалировать более эффективно. Они увидели, что когда гонщик один раз повернул педали, переднее колесо повернулось один раз. Если переднее колесо было маленьким, велосипед проезжал лишь небольшое расстояние с каждым поворотом.Они рассудили, что если бы переднее колесо было больше, велосипед проехал бы на большее расстояние. Поэтому они разработали велосипед с гигантским передним колесом. Они сделали заднее колесо маленьким. Его основная цель заключалась в том, чтобы помочь райдеру удерживать равновесие. Балансировка была сложной, потому что гонщику приходилось сидеть высоко над гигантским передним колесом, чтобы дотянуться до педалей.

Это означало, что ему грозила опасность упасть с велосипеда и получить травму, если он потеряет равновесие. Несмотря на эту внутреннюю опасность, «высокие колеса» стали очень популярными в Англии.

Американские производители снова попытались создать велосипед получше. Их целью было сделать велосипед более безопасным. Они заменили гигантское переднее колесо маленьким колесом и поставили приводной механизм на более крупное заднее колесо на r . Велосипедист не мог крутить педали на заднем колесе, поэтому инженеры разработали систему ножных рычагов. Нажимая сначала правую, а затем левую, всадник перемещал длинный металлический стержень вверх и вниз. Эта штанга повернула задний мост на 1 .Эта ось поворачивала заднее колесо, и велосипед сводил к минимуму опасности, связанные с ездой на велосипеде, все больше и больше людей начали использовать велосипеды в своей повседневной деятельности.

Британцы в последний раз изменили дизайн. Они сделали два колеса одинаковыми по размеру и создали механизм, который использует цепь для поворота заднего колеса. С этим последним изменением родился современный велосипед.

Последующие улучшения, такие как тормоза, резиновые шины и фары, были добавлены, чтобы сделать велосипеды более комфортными.К 1900 году езда на велосипеде стала очень популярной среди мужчин и женщин всех возрастов. Велосипеды произвели революцию в том, как люди во всем мире ездят на велосипедах для передвижения, развлечений, спорта и физических упражнений.

Сруб из бруса может быть с остатком («в чашу») и без остатка («в лапу»), замки имеют те же названия: «в охряп», « в курдюк», «в полдерева».

Сруб из бруса может быть с остатком («в чашу») и без остатка («в лапу»), замки имеют те же названия: «в охряп», « в курдюк», «в полдерева». Продольное соединение

Продольное соединение