Способы получения биогаза: Получение биогаза

Получение биогаза

Биогаз получают путем переработки различных видов органических отходов.

Биогаз — это возобновляемое и экологически чистое топливо, изготовленное из 100% местного сырья, которое подходит для различных областей применения, включая топливо для автомобильного транспорта и промышленного использования. Влияние производства биогаза на круговую экономику еще более усиливается за счет органических питательных веществ, извлекаемых в процессе производства.

Получение биогаза осуществляется из широкого спектра сырья. Наибольшую роль в процессе производства биогаза играют микробы, питающиеся биомассой.

Сбраживание, осуществляемое микроорганизмами, приводит к образованию метана, который можно использовать локально или преобразовывать в биогаз, эквивалентный по качеству природному газу, что позволяет транспортировать биогаз на большие расстояния.

Этапы получения биогаза

Получение биогаза происходит с использованием устоявшейся технологии, включающей несколько этапов:

- Биологические отходы измельчают на более мелкие кусочки и суспендируют, чтобы подготовить их к процессу анаэробного сбраживания.

Суспендирование означает добавление жидкости в биоотходы для облегчения обработки.

Суспендирование означает добавление жидкости в биоотходы для облегчения обработки. - Микробам нужны теплые условия, поэтому биоотходы нагреваются примерно до 37 °C.

- Фактическое производство биогаза происходит посредством анаэробного сбраживания в больших резервуарах в течение примерно трех недель.

- На заключительной стадии, газ очищается путем удаления примесей и углекислого газа.

После этого биогаз готов к использованию предприятиями и потребителями, например, в сжиженном виде или с последующей закачкой в сеть газопроводов

Характеристики и свойства биогаза

Биогаз, полученный в процессе сбраживания, состоит в среднем из:

- 50-80% метана

- 15-45% углекислого газа

- 5% другие газы (в основном водород и азот)

Превращение разнообразных материалов в газ

Получение биогаза начинается с прибытия сырья на биогазовую установку. Можно использовать разнообразные виды как твердого, так и шлакоподобного сырья.

Материалы, пригодные для получения биогаза, включают в себя:

- биоразлагаемые отходы предприятий и промышленных объектов, такие как излишки лактозы от производства безлактозных молочных продуктов;

- испорченные продукты из магазинов

- биоотходы, произведенные потребителями

- шлам от очистных сооружени

- навоз и полевая биомасса от сельского хозяйства

Материал обычно доставляется в приемную яму биогазовой установки на грузовике или транспортном средстве для утилизации отходов.

Доставка твердых веществ, таких как биоотходы, далее будет подвержена дроблению, чтобы сделать консистенцию как можно более равномерной. В этот момент вода, содержащая питательные вещества, полученные на следующей стадии производственного процесса, также смешивается с исходным сырьем, чтобы снизить содержание твердого вещества примерно до одной десятой от общего объема.

Это также происходит, когда от смеси отделяются нежелательные не биоразлагаемые отходы, такие как упаковочная пластмасса устаревших пищевых отходов из магазинов. Эти отходы доставляются на очистные сооружения, где они используются для выработки тепла и электроэнергии. Биомасса, прошедшая через суспензию, объединяется с биомассой, подаваемой в виде суспензии на биогазовую установку, и перекачивается в резервуар предварительного варочного котла, где ферменты, выделяемые бактериями, расщепляют биомассу до еще более тонкой консистенции.

Эти отходы доставляются на очистные сооружения, где они используются для выработки тепла и электроэнергии. Биомасса, прошедшая через суспензию, объединяется с биомассой, подаваемой в виде суспензии на биогазовую установку, и перекачивается в резервуар предварительного варочного котла, где ферменты, выделяемые бактериями, расщепляют биомассу до еще более тонкой консистенции.

Затем биомасса санируется перед поступлением в собственно биогазовый реактор (варочный котел). При дезинфекции любые вредные бактерии, обнаруженные в материале, удаляются путем нагревания смеси до температуры выше 70 °C в течение одного часа. После дезинфекции масса закачивается в главный реактор, где получается биогаз. Дезинфекция позволяет использовать продукт удобрения в сельском хозяйстве.

Превращение микробов биомассы в газ

В биогазовом реакторе начинается микробиологическое действие, и биомасса вступает в постепенный процесс ферментации.

На практике это означает, что микробы питаются органическими веществами, такими как белки, углеводы и липиды, и их переваривание превращает их в метан и углекислый газ.

Большая часть органического вещества распадается на биогаз — смесь метана и углекислого газа — примерно за три недели. Биогаз собирается в сферическом газовом держателе сверху биогазовых реакторов.

Дигестат используется в качестве удобрения или садовой почвы

Остаточные твердые вещества и жидкости, образующиеся при получении биогаза, называются дигестатом. Дигестатпоступает в реактор после варочного котла и оттуда далее в резервуары для хранения. Дигестаты хорошо подходят для таких применений, как удобрение полей.

Также Дигестаты могут быть центрифугированы для разделения твердой и жидкой частей.

Твердые дигестаты используются, например, в качестве удобрений, в сельском хозяйстве или в озеленении, а также могут превращаться в садовую почву в процессе созревания с использованием компостирования.

Дигестаты центрифугируют для получения достаточного количества технологической воды для суспендирования биологических отходов в начале процесса. Это помогает сократить использование чистой воды. Центрифугированная жидкость богата питательными веществами, в частности азотом, которые могут быть дополнительно отделены с помощью таких методов, как технология отгонки, и использованы в качестве удобрений или источников питательных веществ в промышленных процессах.

Это помогает сократить использование чистой воды. Центрифугированная жидкость богата питательными веществами, в частности азотом, которые могут быть дополнительно отделены с помощью таких методов, как технология отгонки, и использованы в качестве удобрений или источников питательных веществ в промышленных процессах.

Чистый биогаз помогает двигаться к низкоуглеродистому обществу

Газ уже был бы готов к нескольким применениям прямо из держателя газа биогазовой установки. Однако перед впрыском в сеть газопроводов или в качестве топлива для транспортных средств он все равно будет подвергаться очистке.

Производство биогаза и синтез-газа

Главная / Блог директора /29 Сентября 2018 г.

Природный и синтетический природный газ являются одними из основных энергоносителей в мире. Но современные тенденции развития теплоэнергетического комплекса, изменения климата и удорожание природного газа требуют новые и альтернативные источники энергии. Наука не стоит на месте, позволяя зачастую использовать нестандартные пути получения энергии.

В данной статье мы рассмотрим вопрос о перспективах биогаза и био-синтетического газа, полученных из биомасс, а также их (биогаза и био-СНГ) характеристики.

Сначала давайте разберемся в терминологии. Биогаз — это газ, полученный за счет естественных природных процессов, искусственно «повторенных» в промышленных масштабах, в то время как био-синтетический газ (сингаз, синтез-газ)— эта газ, полученный в результате био-химических реакций.

Биогаз и биосинтетический газ универсальны. Они могут применяться для производства электричества, тепла, в качестве биотоплива (био-метан). Сырьем для биогаза выступают органические отходы (городские, промышленные, сельскохозяйственные), осадки сточных вод, навоз и удобрения, лесоматериалы, энергетические сельскохозяйственные культуры, отходы сельскохозяйственных культур, силос и проч., которые подвергаются анаэробному дигерированию. Древесные же биомассы, в том числе уголь, не подходят для именно этого процесса из-за высокого содержания лигнина, полимера природного происхождения, но могут быть использованы для получения био-синтетического газа путем термохимической газификации.

Производство биогаза из органических отходов путем анаэробного дигерирования более экономически выгодно по сравнению с получением био-синтетического газа путем газификации. Примерная стоимость комплекса оборудования для получения биогаза объемом до 7500 нм3/ч путем анаэробного дигерирования доходит до 5000$. Для производства биометана из биомасс (метанирование) требуется дополнительно до 2600$ за каждый нм3/ч. Производство биосингаза может обойтись до 20$ за ГДж. Если он еще перерабатывается в синтетический природный газ SNG (метан), капиталовложения увеличиваются дополнительно на 25%.

Эти цены приблизительны и даны по состоянию на 2013 год. В ближайшие 10-15 лет необходимые инвестиции в производство могут увеличиться на 10-15%.

Получение биогаза из биомасс

Процесс анаэробного дигерирования — это микробиологический процесс разложения биомасс в биореакторах в отсутствие кислорода, в результате которого образуется биогаз и сброженный осадок, используемый в последствие в качестве органического удобрения. Данный процесс состоит из гидролиза, кислотогенеза, ацетогенеза и метаногенезиса. На последнем этапе происходит образование метана.

Данный процесс состоит из гидролиза, кислотогенеза, ацетогенеза и метаногенезиса. На последнем этапе происходит образование метана.

Основными показателями, которые влияют на стоимость производства, являются температура дигерирования (мезофильное аэробное разложение при t 30-45ºC, термофильное аэробное разложение при 50-60ºC), водородный показатель (pH 6,5-8), поддержание постоянного перемешивания рабочей среды, присутствие биогенных веществ (отношение органического углерода к азоту 20-30), время выдержки (до или более 20 дней в зависимости от температуры), присутствие токсических веществ в исходном материале. Также дегирирование может происходить с веществами высокой (концентрация сухого вещества 5-15%) и низкой (более 15%) влажности: первый вариант требует меньше инвестиций, в то время как последний требует меньше эксплуатационных расходов и имеет более высокую производительность по газу на единицу сырья.

Биогаз из растительных остатков

Также существует третий, менее распространенный вариант — получение биогаза из растительных остатков, когда происходит так называемое пассивное (естественное) анаэробное дигерирование. Применение данного способа имеет ограничения, особенно в развивающихся странах, из-за высокого экологического влияния на окружающую среду. Но благодаря внедрению Киотского протокола и Механизма экологического чистого развития* ограничения могут быть сняты.

Применение данного способа имеет ограничения, особенно в развивающихся странах, из-за высокого экологического влияния на окружающую среду. Но благодаря внедрению Киотского протокола и Механизма экологического чистого развития* ограничения могут быть сняты.

Сравнительная таблица характеристик биогаза и природного газа

| Состав | Биогаз |

Газ из отходов органического происхождения |

Природный газ |

|---|---|---|---|

| Метан | 50-70% | 35-65% | 80-90% |

| Двуокись углерода | 25-45% | 15-50% | 0,7-1% |

| Пары воды | 1-5% | — | <1% |

| Кислород | <2% | 0-5% | 0 |

| Азот | <2% | 5-40% | 0-14% |

| Сероводород, мг/м3 | 0-4000 | 0-100 | <3 |

| Аммиак, мг/м3 | 100 | 5 | 0 |

| Водород | <1% | <3% | 0 |

| Другие углеводороды | 0 | 0 | 3-10 |

| Минимальная теплотворная способность, кВт/нм3 | 6,5 | 4,4 | 9-11 |

| Максимальный индекс Воббе, кВт/нм3 | 6-10 | 5-7 | 12-15 |

Таблица соотношений некоторых видов биомасс и объема получаемого биогаза

| Источник биомасс | Объем получаемого биогаза, нм3/год |

|---|---|

| 1 дойная корова (20 м3 в год жидкого навоза) | 500 |

| 1 свинья (1,5-6 м3 в год жидкого навоза) | 42-168 |

| крупный рогатый скот (3-11 м3 в год сухого навоза) | 42-168 |

| 100 куриц (1,8 м3 куриного помета в год) | 240-880 |

| кукурузный силос с 1 Га при условии получения 40-60 т продукции с 1 Га | 7040-10560 |

| трава с 1 Га при условии получения 24-43 т продукции с 1 Га | 4118 — 6811 |

Производство биосингаза, в том числе из угля

Био-синтетический газ получается путем термической газификации различных углеродосодержащих биомасс. В процессе газификации происходит образование синтетического газа, соединений водорода и оксидов/диоксидов углерода.

В процессе газификации происходит образование синтетического газа, соединений водорода и оксидов/диоксидов углерода.

Данный способ был известен уже давно: впервые он начал использоваться в конце XVIII века, широко применялся в Германии во время Второй мировой войны, а первый газогенератор с псевдоожиженным слоем был запотентован в 1921 году.

В зависимости от соотношения водорода и оксидов углерода под действием катализаторов, биосингаз может быть использован как в промышленных целях в различных химических процессах, для получения метана и производства метанола и аммиака, так и для производства биотоплива, различных химикатов и получения электричества.

Процесс газификации угля происходит в реакторах, где осуществляется сначала процесс пиролиза при температуре выше 400°C. В результате происходит образование водородосодержащих летучих веществ, смол, фенола и паров углеводородов. Далее обуглившаяся субстанция газифицируется при температуре 800-1800°C с получением синтез-газа с высоким содержанием водорода и углерода. Коэффициент преобразования энергии в результате газификации угля составляет 70-80%.

Коэффициент преобразования энергии в результате газификации угля составляет 70-80%.

Стоимость производства биосингаза зависит от состава завода, является ли он частью предприятия по производству, например, аммика или только синтез-газа, от требований к его составу и комплекса оборудования.

Сводная таблица характеристик синтетического природного газа и синтез-газа из угля с теплотой сгорания 20700 — 27300 кДж/кг

| Параметры | Биосингаз | Биосингаз/Н2 | SNG |

|---|---|---|---|

| Производительность, МВт | 210-310 | 210-310 | 170-260 |

| Поступление угля, ГДж/час | 800-1200 | 800-1200 | 800-1200 |

| Выход основного продукта, ГДж/час | сингаз — 670-1000 |

сингаз — 560-810 H2 — 110-190 |

SNG — 560-840 |

| Выход сопутствующих веществ: серной кислоты, кг/ч | 120-1350 | 120-1350 | 120-1350 |

| Термический КПД процесса газификации, % | 73-75 | 73-75 | 60 |

| Выброс двуокиси углерода CO2, кт/ПДж | 55 | 55 | 78 |

| Выброс метана CH4, кт/ПДж | 0,0061 | 0,0061 | 0,0061 |

| Выброс оксида азота N2O, кт/ПДж | 0 | 0 | 0 |

|

При использовании системы улавливания и удержания углерода выбросы CO2 уменьшатся до: |

до 99% | до 99% | до 99% |

Биометан

Из биогаза и синтез-газа путем метанирования производится биометан, который используется в газораспределительных сетях или в качестве биотоплива. Этот процесс заключается в удалении окисей углерода из сырьевого газа, богатого водородом. Для этого используются такие технологии, как мокрая очистка газа, аминовая очистка, механическая очистка органическими растворителями, а также адсорбция с помощью циклов давлений. А для сжижения метана используются криогенные производственные методы.

Этот процесс заключается в удалении окисей углерода из сырьевого газа, богатого водородом. Для этого используются такие технологии, как мокрая очистка газа, аминовая очистка, механическая очистка органическими растворителями, а также адсорбция с помощью циклов давлений. А для сжижения метана используются криогенные производственные методы.

Получение биометана началось в 80-ые года XX века на одном из крупнейших заводов промышленного масштаба, который расположен в Северной Дакоте (США) и функционирует уже с 1984 года.

Выводы

Целью данного обзора не было подробное описание технической стороны процесса получения биогаза и сингаза, а лишь экскурс в данную тематику с точки зрения перспектив использования данных видов топлива, их характеристик. В результате проведенного анализа можно с уверенностью сделать вывод, что максимальный производственный потенциал отмечается именно за получением биосингаза, что уже подтверждается широкой распространенностью заводов и предприятий по его производству.

*Обязательства развитых стран и стран с переходной экономикой по уменьшению выбросов парниковых газов в атмосферу

По материалам:

Energy technology system analysis programme: Biogas and Bio-syngas Production,

Energy technology system analysis programme: Syngas Production from Coal

Получение, состав и использование биогаза

В мировой практике газоснабжения накоплен достаточный опыт использования возобновляемых источников энергии, в том числе энергии биомассы. Наиболее перспективным газообразным топливом является биопродукт, интерес к использованию которого в последние годы не только не убывает, но и продолжает возрастать. Под биогазами подразумеваются метансодержащие газы, которые образуются при анаэробном разложении органической биомассы.

В зависимости от источника получения они подразделяются на три основных вида:

- газ, получаемый на городских очистных канализационных сооружениях;

- биогаз, получаемый в специальных установках при сбраживании отходов сельскохозяйственных производств;

- газ свалок, получаемый на полигонах отходов, содержащих органические компоненты.

Получение биогаза в сельскохозяйственных установках

По техническому исполнению биогазовые установки подразделяются на три системы: аккумулятивную, периодическую, непрерывную.

В аккумулятивных системах биогазовой установки предусматривается сбраживание в реакторах, которые служат одновременно и местом хранения сброженного навоза (субстрата) до его выгрузки. Исходный субстрат постоянно подается в резервуар до его заполнения. Выгрузка сброженного составляющего производится один-два раза в год в период внесения удобрений в почву. При этом часть сброженного осадка специально оставляется в реакторе и служит затравочным материалом для последующего цикла сбраживания. Объём хранилища, совмещенного с биореактором, рассчитывается на полный объём удаляемого с комплекса навоза в межпосевной период. Такие системы требуют больших объёмов хранилищ и применяются очень редко.

Периодическая система производства продукта в биогазовых установках предполагает разовую загрузку исходного субстрата в реактор, подачу туда же затравочного материала и выгрузку сброженного продукта. Такая система характеризуется довольно большой трудоемкостью, очень неравномерным выходом газа и требует наличия не менее двух реакторов, резервуара для накопления исходного навоза и хранения сброженного субстрата.

При непрерывной схеме биогазовой установки исходный субстрат непрерывно или через определенные промежутки времени (1–10 раз в сутки) загружается в камеру сбраживания, откуда одновременно удаляется такое же количество сброженного осадка. Для интенсификации процесса сбраживания в биореактор могут вноситься различные добавки, увеличивающие не только скорость реакции, но и выход и качество газа. Современные биогазовые установки рассчитываются, как правило, на непрерывный процесс и изготавливаются из стали, бетона, пластмасс, кирпича. Для теплоизоляции применяются стекловолокно, стекловата, ячеистый пластик.

По суточной производительности существующие биогазовые системы и установки можно разделить на 3 типа:

- малые — до 50 м³/сут;

- средние — до 500 м³/сут;

- крупные — до 100 тыс. м³/сут.

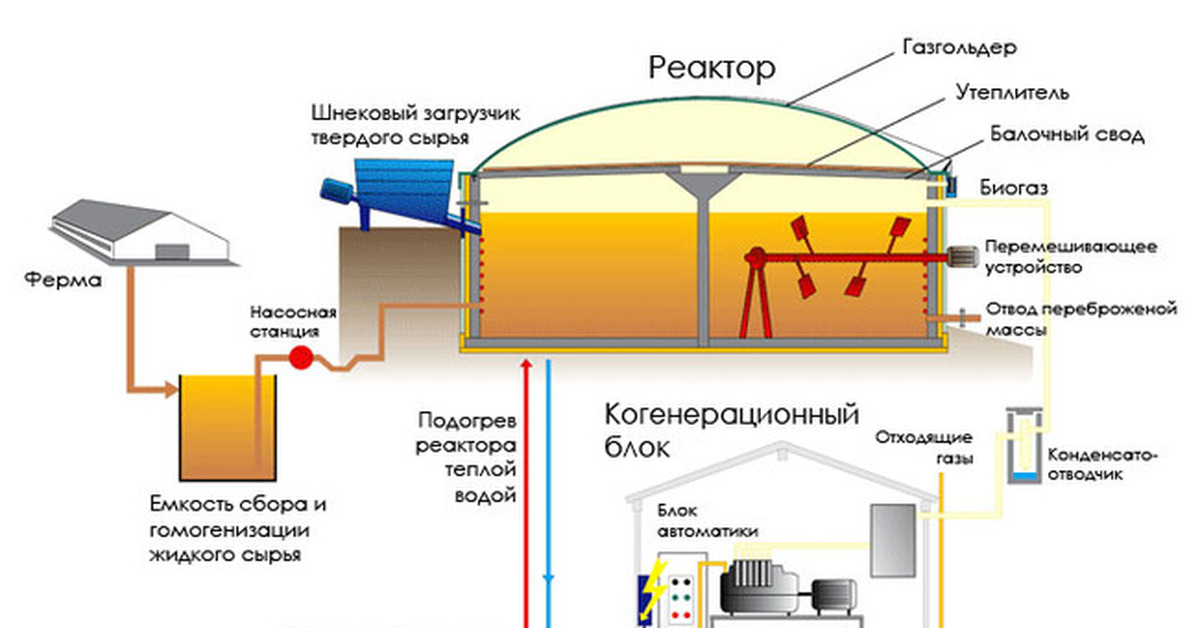

Принцип работы биогазовой сельскохозяйственной установки

Навоз из животноводческого помещения поступает в накопительную ёмкость, далее фекальным насосом его загружают в метантенк — ёмкость для анаэробного сбраживания. Биогаз, образующийся в процессе брожения, поступает в газгольдер и далее к газопоршневой установке. Газопоршневая установка выдает электричество и тепло, которое снимает с охлаждения рубашки двигателя и выхлопных газов. Для этих целей отлично подойдут газопоршневые установки — Cummins, Deutz, Capstore, Brimbaher, MWM

Для нагрева навоза до температуры брожения и поддержания теплового режима в метантенке применяют теплообменник, через который протекает горячая вода, нагреваемая в котле. Сброженный навоз выгружают в навозохранилище.

Во время сбраживания в навозе развивается микрофлора, которая последовательно разрушает органические вещества до кислот, а последние под действием синтрофных и метанообразующих бактерий превращаются в газообразные продукты — метан и углекислоту.

В метантенках обеспечиваются все необходимые параметры процесса — температура (33… 37ºС), концентрация органических веществ, кислотность (6,8–7,4) и др. Рост клеток метанового биоценоза также определяется соотношением C:N, и оптимальное его значение составляет 30:1.

Системы хранения биогаза

Обычно биогаз выходит из реакторов неравномерно и с малым давлением (не более 5 кПа). Этого давления с учетом гидравлических потерь газотранспортной сети недостаточно для нормальной работы газоиспользующего оборудования. К тому же пики производства и потребления продукта не совпадают по времени. Наиболее простое решение ликвидации излишка биогаза — сжигание его в факельной установке, однако при этом безвозвратно теряется энергия. Более дорогим, но в конечном итоге экономически оправданным способом выравнивания неравномерности производства и потребления газа является использование газгольдеров различных типов. Условно все хранилища можно подразделить на «прямые» и «непрямые». В «прямых» газгольдерах постоянно находится некоторый объём газа, закачиваемого в периоды спада потребления и отбираемого при пиковой нагрузке. «Непрямые» газгольдеры предусматривают аккумулирование не самого газа, а энергии промежуточного теплоносителя (воды или воздуха), нагреваемого продуктами сгорания сжигаемого газа, т.е. происходит накопление тепловой энергии в виде нагретого теплоносителя.

После получения биогаза на сельскохозяйственных установках обработанный навоз используют в качестве удобрений. Метановое сбраживание навоза обеспечивает его дезодорацию, дегельминтизацию, уничтожение способности семян сорных растений к всхожести, перевод удобрительных веществ в легкоусвояемую растениями минеральную форму. При этом питательные (для растений) вещества — азот, фосфор и калий — практически не теряются.

Производство биогаза технологии получения биогаза в России

Главная сфера деятельности компании «Трансутилизация» — производство биогаза. Были разработаны проекты для Белгородской, Московской области, республики Татарстан. Биогаз используют для получения тепло- или электроэнергии, а также для заправки автомобилей.

Процесс получения биогаза

Биогаза вырабатывается в процессе брожения биомассы. Для этого отходы помещают в реактор биогазовой установки и создают оптимальные условия. Получение биогаза полностью безотходно — на выходе получают два продукта: сам газ и биоудобрения.

Биогазовая установка перерабатывает любое органическое сырье: навоз, остатки после забоя животных, пищевые отходы. Чтобы разложение проходило быстрее, животные отходы смешивают с растительными компонентами — травой, жмыхом, водорослями.

Смесь из животных и растительных отходов загружают в реактор, где она смешивается с живыми микроорганизмами. В процессе разложения участвуют гидролизные, кислотообразующие и метанобразующие бактерии. Они запускают анаэробное брожение, которое происходит в четыре этапа:

- Стадия гидролиза — гидролизные бактерии расщепляют нерастворимые органические полимеры (например, углеводы) и делают их доступными для переработки кислотообразующими микроорганизмами.

- Кислотообразующие бактерии превращают сахара и аминокислоты в диоксид углерода, водород, аммиак и органические кислоты.

- Кислотообразующие бактерии перерабатывают органические кислоты в уксусную кислоту, водород, аммиак и углекислый газ.

- Метанобразующие бактерии преобразуют конечные компоненты в метан и углекислый газ, которые после очистки можно использовать для производства энергии или топлива.

Бактерии поглощают биомассу и перерабатывают ее в биогаз. Он собирается под куполом реактора в газгольдере, а затем перекачивается в отсек для очистки. Подробнее ознакомиться с принципом работы биогазовой установки можно в этом разделе.

Условия производства биогаза

Компания «Трансутилизация» использует новейшее оборудование для переработки отходов в биогаз. Производственный комплекс состоит из ряда сооружений:

- реакторы

- герметичные хранилища для биомассы

- очистные сооружения

- блок для преобразования газа в тепло и электроэнергию

- пульт управления

Полная переработка отходов происходит при температуре 35-38 °С. Важно, чтобы в реакторе всегда было тепло и влажно, так как только в таких условиях возможно анаэробное брожение. Также необходима постоянная поставка сырья. Именно поэтому производство биогаза из навоза возможно только вблизи крупных ферм или сельскохозяйственных угодий. Биомассу в реакторе нужно перемешивать, чтобы бактерии равномерно распределялись по всей емкости. Для перемешивания используют тихоходные мешалки специальной конструкции.

Подготовка сырья

Как получают биогаз из навоза или любых других отходов? Чтобы выход метана был максимальным, животные компоненты смешивают с растительными. Добавляют траву, послеспиртовую барду, пивную дробину, фруктовый и ягодный жмых. Так процесс брожения идет быстрее. Сырье загружают в реактор через трубопровод и создают оптимальные условия.

Чтобы увеличить скорость и степень распада, рекомендуется предварительно подготовить отходы к переработке. Сырье можно поделить на фракции, измельчить, подогреть и гомогенизировать. Также иногда проводится биохимическая или биологическая обработка. Для этого нужно специальное оборудование. Биогазовая станция перерабатывает жидкие и твердые отходы. В этом случае подготовительные работы следует проводить отдельно для каждого вида субстрата. После этого их можно смешать перед подачей в биореакторы, либо подать раздельными потоками.

Производство биогаза

Получение биогаза из отходов занимает в среднем 40-60 дней. Это полностью безотходный процесс, что является большим преимуществом данного способа переработки. Когда брожение завершается, остается сухой и жидкий продукт. Он ничем не пахнет и содержит большое количество минеральных веществ, которые легко усваивают растения. Такие удобрения стимулируют рост и повышают устойчивость к болезням у сельскохозяйственных культур. Кроме того они полностью органические и не могут вызвать пищевого отравления, как химические средства. Для разделения на жидкую и твердую фракции используют шнековые сепараторы. Жидкое удобрение направляют в лагуны, где оно хранится до использования по назначению. Твердую фракцию также используют в качестве удобрения. Если ее просушить, гранулировать и упаковать, то это в разы увеличит срок хранения, а также позволит переводить сырье на большие расстояния.

Неочищенный биогаз содержит примеси, а количество метана варьируется от 45 до 70%. Чтобы использовать его как альтернативный источник энергии, газ нужно очистить. Этот финальный этап также осуществляется на биогазовых станциях, так как они оборудованы системой очистки. Для производства автомобильного топлива требуется самая глубокая очистка. Уровень метана тут должен составлять от 90% и выше. В противном случае топливо будет разъедать металлические детали двигателя из-за высокого содержания примесей. Ниже представлена таблица выхода биогаза из разного сырья.

Биогазовая ценность из разного сырья

| № | Наименование сырья | Сожержание сухого вещества, % | Сожержание органического сухого вещества, % | Биогазовая ценность, м3 биогаза из тонны | Содержание метана, % | Длительность проведения испытаний, суток |

|---|---|---|---|---|---|---|

| 1 | Жир технический | 99,5 | 99,86 | 1392 | 63 | 60 |

| 2 | Жир | 45,03 | 93,56 | 881 | 62 | 60 |

| 3 | Уксус 70% | 70 | 100 | 800 | 60 | |

| 4 | Конфеты шоколадные с желейной начинкой | 77,42 | 99 | 774 | 56 | 60 |

| 5 | Желатин | 88,94 | 99,83 | 750 | 56 | 64 |

| 6 | Зерна семян подсолнечника | 94,6 | 97,84 | 749 | 59 | 72 |

| 7 | Сахар | 99,97 | 99,96 | 718 | 59 | 64 |

| 8 | Жир | 68,37 | 99,41 | 699 | 66 | 60 |

| 9 | Крахмал картофельный | 84,3 | 99,5 | 690 | 53 | 60 |

| 10 | Крахмал кукурузный | 84 | 99,1 | 685 | 51 | 60 |

| 11 | Отруби | 86,96 | 95,79 | 628 | 56 | 55 |

| 12 | Зерна кукурузы | 85,29 | 98,57 | 621 | 51 | 77 |

| 13 | Майонез | 69,96 | 98,23 | 567 | 64 | 60 |

| 14 | Шелуха подсолнечника | 89,13 | 96,2 | 562 | 55 | 60 |

| 15 | Отходы переработки подсолнечника (прессованный кусками) | 93,7 | 81,01 | 550 | 56 | 60 |

| 16 | Жир | 46,64 | 98,35 | 531 | 66 | 64 |

| 17 | Зерноотходы (пшениц |

Производство биогаза | Биогаз в России. Биогазовые установки. Компания Биокомплекс

Производство биогаза — технология, за которой будущее

Использование биогаза человечеством имеет давнюю историю. Более двух тысяч лет назад, по свидетельству Геродота, древнегерманские племена, живущие в заболоченных местностях, использовали выделяющийся болотный газ для своих нужд, подводя его к своим жилищам по кожаным трубам. Чтобы процесс выработки газа не прекращался, они периодически сбрасывали в болото шкуры убитых животных и бытовые отходы. Научная европейская мысль зафиксировала выделение горючего газа разлагающейся органикой в XVII веке, а появление первых биогазовых установок относится ко второй половине XIX века.

В настоящее время наибольшее количество биогаза производится в энергетически бедных странах, однако, исходя из очевидных выгод его получения и использования, популярность установок, перерабатывающих органику в горючий газ, растет и у нас. Несмотря на многочисленные препятствия, вызванные как недостатком финансовых средств, так и инерционностью мышления отдельных руководителей, биогазовые станции понемногу завоевывают популярность среди предпринимателей.

Что такое биогаз?

Биогаз образуется в результате разложения анаэробными бактериями органических соединений и является смесью метана и углекислого газа. В зависимости от используемого в процессе брожения сырья, процент метана в биогазе варьируется от 50 % (из навоза крупного рогатого скота) до 85 % (из жировых отходов).

В качестве сырья для производства биогаза используются пищевые отходы, кормовые остатки, навоз свиней, КРС и птицы, отходы предприятий пищевой промышленности, а также специально выращиваемые энергетические растения (рапс, подсолнечник, кукуруза, свекла и т. д.), их ботва и солома, опилки, силос и многое другое, вплоть до опавших листьев и другого органического мусора. Любые отходы растительного и животного происхождения можно использовать для получения биогаза. Применительно к использованию биогазовых установок для переработки отходов животноводческих ферм, можно утверждать, что содержание одной коровы обеспечит производство 2,5 куб. м биогаза в сутки, одного откормочного быка — 1,6 куб. м, свиньи — 0,3 куб. м, курицы или утки — 0,02 куб. м.

Как получают биогаз?

Для получения биогаза измельченные и увлажненные органические отходы закладывают в емкость, называемую реактором или анаэробной колонной, где они подвергаются процессу сбраживания метановыми анаэробными (живущими без доступа воздуха) бактериями. Жизнедеятельность метановых бактерий требует соблюдения определенных условий: в реакторе необходимо поддерживать комфортную для них температуру (40–70 градусов Цельсия) и периодически перемешивать питательную смесь, способствуя распределению бактерий по всему пространству реактора.

Чем мельче частицы органики, тем легче идет процесс брожения, поэтому перед закладкой в реактор любое органическое сырье необходимо измельчать до однородного состояния (гомогенизировать). Облегчает переработку и увеличивает выход газа использование энзимов, а также постоянное перемешивание массы с помощью различных средств, в том числе жидкостных либо ультразвуковых кавитаторов. Из одного килограмма сухого сырья на современной биогазовой станции можно получить 350–500 литров биогаза.

Как используют производство биогаза?

- Для обогрева помещений. Отопительный котел на биогазе позволит отапливать производственные помещения предприятия или фермы, а также близлежащие жилые дома. Некоторая часть газа (зимой — около 15 %) расходуется на поддержание оптимальной температуры для брожения массы в реакторе.

- Для производства электроэнергии. Газогенератор, смонтированный в комплексе биогазовой установки, даст возможность получать около 2 кВт электроэнергии из 1 куб. м биогаза.

- Для получения биогаза с целью использования его как топлива для автомобилей, а также для сжижения излишков и реализации другим потребителям.

- Для производства высококачественных органических удобрений. Твердый остаток, получаемый после окончания процесса брожения, является прекрасным удобрением, эффективным и лишенным неприятного запаха. Его использование повышает урожай сельскохозяйственных культур более чем вдвое.

- Для экологически чистой утилизации отходов. Фекалии животных и птицы, отходы предприятий пищевой промышленности, будучи захороненными на полигоне для отходов, загрязняют окружающую среду и издают неприятный запах. Процесс разложения, происходящий в биогазовых реакторах, нейтрализует токсины и делает оставшуюся массу безопасной для природной среды.

Преимущества биогазовых станций

Энергетическое: станция дает возможность организовать собственное отопление и освещение промышленного или сельскохозяйственного предприятия. Особенно важно это в удаленных районах, где прокладка электрических сетей и централизованного отопления экономически невыгодна — в этом случае биогазовая установка обеспечит предприятие и прилегающий жилой район светом и теплом.

Экономическое: использование биогаза дает возможность существенно снизить затраты на энергообеспечение и на утилизацию отходов.

Экологическое: нейтрализуется вред, наносимый сельскохозяйственными или промышленными отходами окружающей среде, снижаются выбросы метана в атмосферу. Сохраняется чистота грунтовых вод, которые нередко используются как источник питьевой воды в данной местности.

Географическое: станция может быть построена в любом, даже самом отдаленном и недоступном районе и в любой климатической зоне, основным условием ее строительства является доступность органического сырья для производства биогаза.

Инфраструктурное: строительство станции дает возможность для поддержания и развития энергетической и коммунальной инфраструктур.

Социальное: помимо производственных зданий, возможно снабжение теплом и электроэнергией социально-бытовых и культурных объектов: жилых зданий, детских учреждений, больниц, магазинов, домов отдыха, клубов и т. д.

Сырье для биогаза | Биогаз в России. Биогазовые установки. Компания Биокомплекс

Сырье для биогазовых установок

Поскольку технологии в настоящее время стремительно шагнули вперед, сырьем для получения биогаза могут стать самые различные отходы органического происхождения. Показатели выхода биогаза из различных видов органического сырья приведены ниже.

Таблица 1. Выход биогаза из органического сырья

| Категория сырья | Выход биогаза (м3) из 1 тонны базового сырья |

| Коровий навоз | 39-51 |

| Навоз КРС, перемешанный с соломой | 70 |

| Свиной навоз | 51-87 |

| Овечий навоз | 70 |

| Птичий помет | 46-93 |

| Жировая ткань | 1290 |

| Отходы с мясобойни | 240-510 |

| ТБО | 180-200 |

| Фекалии и сточные воды | 70 |

| Послеспиртовая барда | 45-95 |

| Биологические отходы производства сахара | 115 |

| Силос | 210-410 |

| Картофельная ботва | 280-490 |

| Свекольный жом | 29-41 |

| Свекольная ботва | 75-200 |

| Овощные отходы | 330-500 |

| Зерно | 390-490 |

| Трава | 290-490 |

| Глицерин | 390-595 |

| Пивная дробина | 39-59 |

| Отходы, полученные в процессе уборки ржи | 165 |

| Лен и конопля | 360 |

| Овсяная солома | 310 |

| Клевер | 430-490 |

| Молочная сыворотка | 50 |

| Кукурузный силос | 250 |

| Мука, хлеб | 539 |

| Рыбные отходы | 300 |

Навоз КРС

Во всем мире к числу наиболее популярных относят биогазовые установки, предусматривающие использование в качестве базового сырья коровьего навоза. Содержание одной головы КРС позволяет обеспечить в год 6,6–35 т жидкого навоза. Этот объем сырья может быть переработан в 257–1785 м3 биогаза. По параметру теплоты сгорания указанные показатели соответствуют: 193–1339 кубометрам природного газа, 157–1089 кг бензина, 185–1285 кг мазута, 380–2642 кг дров.

Одним из ключевых преимуществ использования коровьего навоза в целях выработки биогаза является наличие в ЖКТ крупного рогатого скота колоний бактерий, вырабатывающих метан. Это означает, что отсутствует необходимость дополнительного внесения микроорганизмов в субстрат, а следовательно, потребность в дополнительных инвестициях. Вместе с тем однородная структура навоза делает возможным применение данного типа сырья в устройствах непрерывного цикла. Производство биогаза будет еще более эффективным при добавлении в ферментируемую биомассу мочи КРС.

Навоз свиней и овец

В отличие от КРС, животные этих групп содержатся в помещениях без бетонных полов, поэтому процессы производства биогаза здесь несколько осложняются. Использование навоза свиней и овец в устройствах непрерывного цикла невозможно, допускается лишь его дозированная загрузка. Вместе с сырьевой массой данного типа в биореакторы нередко попадают растительные отходы, что может существенно увеличить период ее обработки.

Птичий помет

В целях эффективного применения птичьего помета для получения биогаза рекомендуется оснащать птичьи клетки насестами, поскольку это позволит обеспечить сбор помета в больших объемах. Для получения значительных объемов биогаза следует перемешивать птичий помет с коровьей навозной жижей, что исключит излишнее выделение аммиака из субстрата. Особенностью применения птичьего помета при производстве биогаза является необходимость введения 2-стадийной технологии с использованием реактора гидролиза. Это требуется в целях осуществления контроля над уровнем кислотности, в противном случае бактерии в субстрате могут погибнуть.

Фекалии

Для эффективной переработки фекалий требуется минимизировать объем воды, приходящийся на один санитарный прибор: единовременно он не может превышать 1 л.

С помощью научных исследований последних лет удалось установить, что в биогаз, в случае использования для его производства фекалий, наряду с ключевыми элементами (в частности, метаном) переходит множество опасных соединений, способствующих загрязнению окружающей среды. Например, во время метанового брожения подобного сырья при высоких температурных режимах на станциях биоочистки стоков практически во всех пробах газовой фазы обнаружено около 90 µg/м3 мышьяка, 80 µg/м3 сурьмы, по 10 µg/м3 ртути, 500 µg/м3 теллура, 900 µg/м3 олова, 700 µg/м3 свинца. Упомянутые элементы представлены тетра- и диметилированными соединениями, свойственными процессам автолиза. Выявленные показатели серьезно превышают ПДК указанных элементов, что свидетельствует о необходимости более обстоятельного подхода к проблеме переработки фекалий в биогаз.

Энергетические растительные культуры

Подавляющее большинство зеленых растений обеспечивает исключительно высокий выход биогаза. Множество европейских биогазовых установок функционируют на кукурузном силосе. Это вполне оправданно, поскольку кукурузный силос, полученный с 1 га, позволяет выработать 7800–9100 м3 биогаза, что соответствует: 5850–6825 м3 природного газа, 4758–5551 кг бензина, 5616–6552 кг мазута, 11544–13468 кг дров.

Около 290–490 м3 биогаза дает тонна различных трав, при этом особенно высоким выходом отличается клевер: 430–490м3. Тонна качественного сырья картофельной ботвы также способна обеспечить до 490 м3, тонна свекольной ботвы – от 75 до 200 м3, тонна отходов, полученных в процессе уборки ржи, — 165 м3, тонна льна и конопли – 360 м3, тонна овсяной соломы — 310 м3 .

Следует отметить, что в случае целенаправленного выращивания энергетических культур для производства биогаза существует необходимость инвестирования денежных средств в их посев и уборку. Этим подобные культуры существенно отличаются от иных источников сырья для биореакторов. Необходимости в удобрении подобных культур нет. Что касается отходов овощеводства и производства зерновых культур, то их переработка в биогаз имеет исключительно высокую экономическую эффективность.

«Свалочный газ»

Из тонны сухих ТБО может быть получено до 200 м3 биогаза, свыше 50% объема которого составляет метан. По активности выбросов метана «свалочные полигоны» намного превосходят любые другие источники. Использование ТБО в производстве биогаза не только позволит получить существенный экономический эффект, но и сократит поступление загрязняющих соединений в атмосферу.

Качественные характеристики сырья для получения биогаза

Показатели, характеризующие выход биогаза и концентрацию в нем метана, зависят в том числе от влажности базового сырья. Рекомендуется поддерживать ее на уровне 91% в летний период и 86% в зимний.

Осуществить получение максимальных объемов биогаза из ферментируемых масс можно, обеспечив достаточно высокую активность микроорганизмов. Реализовать эту задачу можно лишь при необходимой вязкости субстрата. Процессы метанового брожения замедляются, если в сырье присутствуют сухие, крупные и твердые элементы. Кроме того, при наличии таких элементов наблюдается образование корки, приводящей к расслоению субстрата и прекращению выхода биогаза. Чтобы исключить подобные явления, перед загрузкой сырьевой массы в биореакторы ее измельчают и осторожно перемешивают.

Оптимальными значениями pH сырья являются параметры, находящиеся в диапазоне 6,6–8,5. Практическая реализация увеличения рН до необходимого уровня обеспечивается посредством дозированного введения в субстрат состава, изготовленного из измельченного мрамора.

В целях обеспечения максимального выхода биогаза большинство различных типов сырья допускается смешивать с другими видами посредством кавитационной переработки субстрата. При этом достигаются оптимальные соотношения углекислого газа и азота: в обрабатываемой биомассе они должны обеспечиваться в пропорции 16 к 10.

Таким образом, при выборе сырья для биогазовых установок имеет смысл уделить его качественным характеристикам самое пристальное внимание.

шагов процесса производства биогаза, которые должны знать все эксперты AD

Процесс производства биогаза , известный как анаэробное сбраживание, является признанным экологически безопасным методом. Он обеспечивает возобновляемый метан в результате фотосинтеза растений . В принципе, идея состоит в том, чтобы преобразовать органических материалов (биомасса — обычно отходы) , созданные солнечной энергией, в возобновляемые источники энергии для использования человечеством . Кроме того, он также перерабатывает питательные вещества, такие как азот и фосфор, для поддержания процесса в будущем.

Все, что извлечено из , это , на самом деле , только энергия и углерод , а оставшаяся выработка так же хороша (или лучше, чем) была до процесса производства биогаза в качестве удобрения и улучшителя почвы.

Цепочка отдельных процессов

В рамках процесса производства биогаза цепочка отдельных единичных процессов (этапов или этапов) должна работать последовательно без каких-либо перерывов для процесса биогазовой установки (сбраживания биомассы). место.К счастью, это не сложно, потому что природа делала это на протяжении тысяч лет по всей планете.

Все, что нужно сделать оператору процесса производства биогаза, — это обеспечить правильные условия для варочного котла (реактора). Установите правильные условия и поддерживайте их такими, и микроорганизмы будут расти, и процесс будет идти гладко.

Этапы процесса производства биогаза

Пункт доставки исходных отходов (мусора) является первоначальным организованным этапом для всей биогазовой установки.В этой задаче исходные материалы (обычно смесь жидкостей и твердых веществ) перекачиваются в большой резервуар, известный как варочный котел. Варочный котел принимает исходные материалы и «приводит в действие» процессы биогазовой установки, которые мы описываем в следующем тексте.

Этапы процесса анаэробного сбраживания

Четыре ключевых этапа анаэробного сбраживания включают:

- Гидролиз.

- Ацидогенез.

- Ацетогенез и,

- Метаногенез.

Звучит сложно? Теперь объясним это простым языком!

Биомасса, подаваемая в реактор биогаза, состоит из органических веществ. В основном это клетки, которые еще не повреждены, состоящие из длинноцепочечных углеродных молекул (полимеров), в основном углерода и водорода.

Составные части или мономеры, такие как сахара, все еще удерживаются внутри клеточных стенок и еще не доступны для переваривания бактериями.

Гидролиз

Во время гидролиза сложные органические молекулы распадаются на простые сахара, аминокислоты и жирные кислоты.

Ацидогенез

Ацидогенез приводит к дальнейшему расщеплению оставшихся компонентов ацидогенными (ферментационными) бактериями. Летучие жирные кислоты образуются вместе с аммиаком, диоксидом углерода и сероводородом, а также другими побочными продуктами.

Это похоже на кислое молоко.

Ацетогенез

Простые молекулы, образовавшиеся на этапе ацидогенеза, в дальнейшем перевариваются ацетогенами с образованием в основном уксусной кислоты, а также углекислого газа и водорода.

Метаногенез

Здесь метаногены используют промежуточные продукты предыдущих стадий и превращают их в метан, диоксид углерода и воду.

Метаногенез чувствителен как к высоким, так и к низким значениям pH и протекает между pH 6,5 и pH 8.

Неперевариваемый материал, который микробы не могут использовать, и любые мертвые бактериальные остатки составляют дигестат.

Посмотрите наше видео по этой теме ниже, но не забудьте потом вернуться на эту страницу, а затем вы сможете прочитать оставшуюся часть этой статьи, прокрутив вниз:

Поскольку большинство процессов биогазовой установки работают в В мезофильном (относительно прохладном) диапазоне температур оборудование для пастеризации регулирует температуру отходов до 70 ˚C, а затем возвращается в мезофильный температурный диапазон.

Обеспечение того, чтобы запахи не вызывали проблемы с плохим соседом

Загрузите сейчас! Не нужно регистрироваться, но оставьте свои комментарии! Нажмите на изображение!Постоянно говорят, что запах является местной экологической проблемой для всех очистных сооружений, не в последнюю очередь для процессов биогазовых установок. Установленное решение состоит в том, чтобы гарантировать, что от приемной установки до точки сброса дигестата в конце процесса она будет закрыта и находится под отрицательным давлением.Затем весь воздушный поток направляется внутрь, и система вытяжки направляет весь воздух завода в фильтр для удаления запаха. Многие такие фильтры сами по себе являются биологическими фильтрами. Другой метод удаления запаха — фильтр с активированным углем.

Предварительное кондиционирование субстрата и пастеризация (также известная как гигиенизация)

Первая стадия процесса производства биогаза — это предварительное кондиционирование исходных материалов (известных как сырье). Исходный материал нарезается и измельчается с добавлением воды, составляющей большой процент рециркулирующего потока на выходе (дигестат).Для отходов, которые могут содержать остатки мяса или другие пищевые отходы, процесс производства биогаза должен соответствовать требованиям законодательства ЕС о побочных продуктах животного происхождения. Обычно это означает, что процесс должен включать стадию пастеризации либо до, либо после реактора варочного котла. В некоторых наиболее горячих процессах сбраживания варочный котел может быть достаточно горячим для выполнения этой функции, но для большинства используемых в настоящее время технологических процессов AD пастеризация требует нагревания потока в отдельном теплообменнике для выполнения требований пастеризации.

A Lysotherm Heat Exchanger — Правообладатель иллюстрации Lysotherm.Блок ТЭЦ с горячей водой

В большинстве варочных котлов на первой стадии процесса входящий поток предварительно нагревается за счет рециркулируемой тепловой энергии от выхода из блоков пастеризации. В установке пастеризации на втором этапе ил нагревается до 70ºC.

Это осуществляется горячей водой от ТЭЦ (или, возможно, другого внешнего источника тепла). После выдержки в течение необходимого времени субстрат (технологический поток) охлаждается до 35-38ºC.

Это необходимо для того, чтобы поддерживать резервуар реактора в мезофильном температурном интервале варочного котла в предполагаемом оптимальном мезофильном температурном диапазоне. Процесс идет быстрее при температуре 52 ° C / 125,6 ° F (температурный диапазон термофильного реактора) в варочном котле завода.

Однако в холодном климате нужно жертвовать гораздо больше выходной энергии при более высокой температуре только для того, чтобы поддерживать температуру в варочном котле, чем в мезофильном диапазоне более низких температур. Поэтому во многих технологических схемах используется мезофильный температурный диапазон.

Эффективное использование энергии

По той же причине высокая степень эффективности теплопередачи на стадии пастеризации важна для ограничения использования энергии. В принципе, для хорошо спроектированной схемы процесса AD только от 20 до 30% поставляемого тепла, производимого на биогазовой ТЭЦ, должно потребляться пастеризацией.

Процесс пастеризации можно также назвать «гигиенизацией». Он обеспечивает устранение патогенных бактерий, но имеет побочное преимущество, заключающееся в том, что пастеризация в некоторой степени улучшает также производство биогаза.Это происходит из-за небольшого количества гидролиза (разрушение клеточной стенки — лизис), происходящего во время процесса пастеризации. Многие считают, что эффект гидролиза обеспечивает около 20% дополнительной общей энергоэффективности.

Стадия 2: анаэробное сбраживание в «варочном котле» или «биореакторе»

Реакционный центр биогазовой установки находится в варочном баке, где процесс анаэробного сбраживания происходит в четыре отдельных этапа: гидролиз, подкисление, ацетогенез и метаногенез.

Обычно основной целью стадии сбраживания является объем и качество производства биогаза. Однако многие заводы AD также оптимизированы для очистки воды. Это относится к реакторам, известным как UASB (реакторы с восходящим потоком анаэробного осадка), которые предназначены для очистки воды (например, органических загрязненных промышленных стоков пивоваренных заводов и т. Д.) Перед ее сбросом в окружающую среду (т. .

SmartCycle PSA модуль установки очистки биогаза.Copyright SmartCycle PSAДругой важной функцией процесса анаэробного сбраживания является производство питательных веществ (органических удобрений). Эксперты AD говорят о степени «массового уничтожения», которое имеет место. Чем больше массовое разрушение (то есть преобразование твердого органического содержимого в газ), тем лучше и тем больше производится биогаза.

Чем дольше субстрат остается в резервуаре варочного котла (время удерживания), тем больше будет массовое разрушение. Однако производство биогаза замедляется, если субстрат остается в варочном котле слишком долго.Фактическое время удержания биомассы в варочном котле точно сбалансировано для получения наилучшего баланса между выходом газа и массовым разрушением.

Массовое преобразование

Массовое преобразование в газ (массовый баланс всей биогазовой установки) варьируется в зависимости от типа сырья. Биогазовые культуры и пищевые отходы дают наилучшие показатели конверсии / большую часть биогаза. Меньше всего выделяют навоз и осадок сточных вод. Ставки варьируются от 5 до 10% для навоза и до 40% для некоторых пищевых отходов.

Поддержание нейтрального pH

Внутри варочного котла необходимо обеспечить поддержание нейтрального pH, в противном случае производство газа может замедлиться или остановиться.Для некоторых видов сырья также может потребоваться контроль скорости производства сероводорода.

Поддержание концентрации аммиака в варочном котле в пределах границ

Многие исследователи также сообщают, что концентрацию аммиака в варочном котле следует поддерживать ниже максимального уровня. Эти репортеры говорят, что ограничение концентрации аммиака необходимо, в то время как другие говорят, что это не проблема.

Стадия производства биогаза длится около трех недель.

На многих биогазовых установках газ очищается (модифицируется) перед использованием путем удаления примесей и диоксида углерода.

Процесс производства биогаза — Стадия 3: Обработка дигестата для использования в качестве удобрения в сельском хозяйстве (когда в этом больше нет необходимости, экономятся затраты на закупленные удобрения)

Наконец, часть субстрата может вытекать из биогазовый варочный котел в качестве потока субстрата, а не рециркулируемая часть (для добавления воды во входящий затор для предварительной подготовки) вытекает. Эта фракция называется дигестатом.

Дигестат снова (как сусло, поступившее в варочный котел) представляет собой суспензию и содержит как жидкость, так и волокна.Обычный способ обработки дигестата — отделение жидкости от твердой части. Это можно сделать либо механическим обезвоживанием, либо просто оставив выходную часть варочного котла стечь, чтобы свободная жидкость вылилась и собралась.

Жидкая часть используется для производства жидких удобрений точного высева. Волокнистый материал обычно компостируется тем же способом (в валках), что и аэробный компост. После того, как через 3-4 недели полностью исчезнет запах, дигестат клетчатки используется в качестве улучшителя / кондиционера почвы.

Биоперерабатывающий завод Сходство с нефтеперерабатывающим заводом

Энергетический процесс, происходящий на биогазовой установке, функционально аналогичен нефтеперерабатывающему заводу, который производит пригодное для использования топливо, а метан может быть дополнительно переработан для получения более сложных химических веществ на углеводородной основе, которые могут быть используются для замены их эквивалентов на масляной основе и изготовления пластмасс и т. д.

Поэтому неудивительно, что специалисты по процессу анаэробного сбраживания придумали термин «биоперерабатывающий завод» для описания более крупных предприятий AD Plant.

Механическое обезвоживание

Если дигестат обезвоживается механически, это можно сделать с помощью «декантерной центрифуги» или «винтового пресса». Обезвоживание применяется в зависимости от характеристик дигестата и необходимого баланса питательных веществ между удобрениями.

Выход дигестата

Волокно дигестата обычно имеет концентрацию сухих веществ 25-30%. С точки зрения питательных веществ он обычно содержит соотношение азота и фосфора 1: 1. Доля щелока (технологическая жидкость — в основном вода) имеет больший объем, чем часть волокна.Большая часть аммиака на выходе находится в щелоке (жидком дигестате) вместе с низкой концентрацией фосфора. Концентрация аммиака в реакторе контролируется, чтобы не стать слишком высокой в варочном котле, за счет количества выходящей жидкости.

Выводы по процессу производства биогаза

Нормальный / наиболее распространенный производственный процесс анаэробного сбраживания — это тип конструкции реактора с непрерывным перемешиванием (CSTR), описанный здесь.

Поток проходит через последовательность стадий, от предварительной обработки корма до пастеризации и разложения в основном резервуаре метантенка.

Биогаз и дигестат (удобрение) являются самыми крупными производителями с большим отрывом, и процесс производства биогаза вполне обоснованно может быть назван «биоперерабатывающим заводом».

Сопутствующие

8 Технологии модернизации биогаза и стоимость производства биометана

Введение в технологии модернизации биогаза

Наука о существующих технологиях модернизации биогаза очень молода и быстро развивается. В этой статье мы сначала представляем наше видео как быстрое введение в эту тему.

Если вы посмотрите наше видео, которое представляет собой введение в содержание этой страницы, не забудьте после этого прокрутить вниз, чтобы получить гораздо больше информации:

Эта презентация содержит изображения, которые использовались по лицензии Creative Commons. Щелкните здесь, чтобы увидеть полный список изображений и ссылок:

https://link.attribute.to/cc/365367

Основная функция очистки биогаза заключается в удалении CO 2 для улучшения качества газа за счет увеличения объемной энергии содержание.Повышение качества биогаза необходимо для систем закачки природного газа в трубопроводы и автомобильного топлива.

В этом тексте мы концентрируемся на удалении CO 2 как наиболее важной части любой проводимой модернизации биогаза.

Наиболее широко коммерциализированные и используемые технологии модернизации — это те, которые долгое время использовались в газовой промышленности, адсорбция при переменном давлении (PSA), очистка химическим растворителем (с использованием аминов) и очистка водой под давлением.

Новые технологии, недавно появившиеся на рынке за счет повышения эффективности, снижения затрат или уменьшения занимаемой площади, включают физическую очистку растворителем (с использованием гликолей), мембранное разделение и криогенную дистилляцию.

Существует также ряд новых технологий повышения качества газа на стадии исследований и пилотной фазы, которые требуют более низких эксплуатационных затрат, а также более простых и компактных технологических схем, которые находятся в нашем списке и описаны ниже (например, роторная очистка водой, сверхзвуковая разделение, промышленное легкое).

Хотя основной целью технологий повышения качества биогаза является удаление CO 2 из газового потока, другие загрязнители также могут быть удалены. Однако обычно требуется специальная предварительная обработка загрязняющих веществ (особенно сероводорода) для увеличения срока службы абсорбента, снижения затрат на регенерацию и сокращения интервалов технического обслуживания.

Ниже приводится наш список технологий повышения качества биогаза:

Адсорбция при переменном давлении

Адсорбция при переменном давлении (PSA) — это метод отделения диоксида углерода от метана путем адсорбции / десорбции диоксида углерода на цеолитах или активированном угле при чередовании уровни давления. Эта технология часто применяется в газоочистной промышленности, поскольку она также эффективно удаляет летучие органические соединения, азот и кислород из промышленных газовых потоков.

Химическая очистка растворителем

CO 2 также можно удалить из газового потока путем химического связывания его с некоторыми растворенными соединениями или жидкими химическими веществами, например, с растворами щелочных солей и растворами аминов.

Существует два типа химической очистки растворителем, известные как абсорбция щелочным солевым раствором и абсорбция амина.

Очистка водой под давлением

В этом популярном методе соединения могут физически абсорбироваться (или растворяться) в жидкий раствор. В качестве растворителя обычно используется вода из-за низкой стоимости, низкой токсичности и высокой доступности. CO 2 и H 2 S предпочтительно растворяются в воде по сравнению с CH 4 .

Подобно адсорбции при переменном давлении, очистка водой под давлением является популярным процессом очистки газов из-за ее способности одновременно удалять многие другие загрязнители: аммиак, диоксид серы, хлор, хлористый водород, фтороводород, альдегиды, органические кислоты, спирт, тетрахлорид кремния, тетрафторид кремния и силоксаны.(Больше информации о Greenlane Biogas здесь.)

Очистка с использованием физических растворителей

Углекислый газ и сероводород также могут абсорбироваться с использованием жидких растворителей, кроме воды. Наиболее промышленно применяемыми из них являются органические гликоли (например, полиэтиленгликоль). В обмен на более высокую стоимость и сложность, чем водная очистка, эти физические органические растворители обеспечивают большую растворимость H 2 S и CO 2 , чем в воде, что позволяет снизить потребность в растворителе и уменьшить перекачку.

Гликоли для очистки биогаза можно найти в продаже под такими названиями, как Genosorb® 1753, SELEXOL, Purisol, Rectisol, Ifpexol и Sepasolv.

Мембранное разделение

Мембранное разделение использует высокое давление газа для создания большого перепада давления на нанопористом материале (мембране), вызывая разделение газа с помощью нескольких различных механизмов. К ним относятся молекулярное просеивание (исключение размера), диффузия Кнудсена (разница средних путей), диффузия раствора (разница растворимости), поверхностная диффузия (разница полярностей) и капиллярная конденсация (адсорбция).

Биогаз обычно требует предварительной обработки для удаления агрессивных веществ, которые могут разрушить мембранный материал на текущем этапе разработки этих технологий повышения качества биогаза.

Криогенная перегонка

Криогенная перегонка использует тот факт, что диоксид углерода будет конденсироваться и замерзать до конденсации метана, что позволяет удалить CO 2 из газового потока в виде жидкости или твердого вещества.

При криогенной перегонке биогаз сжимается в диапазоне 260–435 фунтов на квадратный дюйм (18–30 бар) и охлаждается теплообменниками до –45–59 ° C до тех пор, пока некоторые газы не станут сжиженными.Высокое давление в системе используется для того, чтобы углекислый газ оставался в жидкой фазе и не замерзал, что могло бы засорить трубопровод и систему теплообменника. Затем сжиженный диоксид углерода легко отделяется от оставшегося газа, производя биометан высокой степени чистоты.

Процесс криогенной дистилляции рентабелен только в больших масштабах, учитывая нынешний этап развития технологий переработки биогаза.

Сверхзвуковое разделение

Недавним новым подходом к очистке газа является сверхзвуковое разделение, состоящее из компактного трубчатого устройства, которое эффективно сочетает в себе расширение, циклонное разделение газа / жидкости и повторное сжатие.Сопло Лаваля используется для расширения насыщенного подаваемого газа до сверхзвуковой скорости, что приводит к низким температуре и давлению (рис. 29). Это вызывает образование тумана из капель конденсата из пластовой воды и углеводородов. Вихревой поток с высокой завихренностью центрифугирует капли на стенке, а жидкости отделяются от газа с помощью циклонного сепаратора.

Эта технология подготовки газа использовалась для одновременной конденсации и отделения воды и углеводородов от природного газа. В настоящее время ведутся дальнейшие разработки, позволяющие осуществлять массовое удаление CO 2 и H 2 S.

Промышленное легкое

Промышленное легкое, также известное как экологическое легкое, представляет собой биоинженерный процесс, в котором используется карбоангидраза — фермент, присутствующий в нашей крови, который катализирует растворение диоксида углерода, образующегося в результате клеточного метаболизма. Карбоангидраза втягивает CO2 в водную фазу в колонне абсорбера, где он может быть уловлен абсорбентом (рис. 30). Затем богатый CO2 абсорбент регенерируется нагреванием в отпарной колонне, высвобождая чистый поток> 90% CO 2 .

Лабораторные эксперименты с биогазом показали, что они могут очищать его до содержания метана 95–99% при содержании CO 2 менее 1%. 2 Solutions в настоящее время работает с большим стендом.

Сравнение стоимости оборудования для технологий очистки, модернизации и утилизации биогаза

Стоимость полной модернизации биогаза для использования в коммерческих транспортных средствах и для закачки в сеть природного газа для распределения частным и промышленным потребителям природного газа имеет две классификации .Это чистка и очищение. Биогаз необходимо очищать путем удаления нежелательных компонентов, таких как вода и СО2, и дополнительно очищать, чтобы снизить уровень загрязняющих веществ, близких к составу природного газа.

Оборудование для очистки биогаза Стоимость

Очистка биогаза путем адсорбции, очистки водой или биофильтрации требует покупки корпуса реактора. Для водяных и биоскрубберов требуются реакторы больших размеров и жидкостные насосы, тогда как для сухих абсорбционных камер этого не требуется.Однако адсорбционные системы требуют возможной замены или регенерации среды. Таким образом, адсорбционные системы будут иметь более низкие первоначальные и эксплуатационные расходы, но могут иметь более высокие затраты на техническое обслуживание.

Сероводород обычно является самым большим загрязнителем в биогазе после CO2 и, следовательно, является основной целью очистки. Следовательно, стоимость очистки биогаза часто указывается в долларах на количество удаленной серы или сероводорода. Для газовых потоков с содержанием h3S от 500 до 2500 ppm это обычно стоит 1 доллар.50 — 5 долларов США за фунт удаленной серы (McDonald and Mezei 2007). Для удаления влаги часто применяется система охлаждения или конденсации газа.

Стоимость оборудования для модернизации биогаза

Очистка биогаза, как правило, является самой низкой стоимостью из двух требований. С другой стороны, технологии улучшения биогаза более сложны и дороже. Новые и появляющиеся технологии, объединяющие очистку и модернизацию биогаза, такие как криогенная дистилляция и сверхзвуковое разделение, обычно будут дороже, чем уже существующие.

Разделение мембран может быть исключением, обеспечивая экономию средств, пока процент замены мембран остается низким. Однако среди трех наиболее распространенных технологий модернизации — адсорбции с переменным давлением, очистки водой под давлением и абсорбции аминов — нет явного победителя с точки зрения начальной стоимости.

На модернизацию технологий также влияет эффект масштаба. Стоимость обработки биогаза резко падает с увеличением расхода сырого биогаза.

Технологии модернизации биогаза: заключение

Обновление биогаза до биометана для впрыска в сеть или использования транспортных средств требует более сложной очистки, чем это необходимо для выработки электроэнергии, и, кроме того, за модернизацию оборудования нужно платить.

Большая часть капитальных затрат на модернизацию оборудования покрывается за счет производства биометана, не требующего биогазового двигателя, но модернизация оборудования с использованием традиционных методов обходится дороже, чем генератор.

Подключение к газовой сети обычно дороже, чем подключение к местным сетевым линиям электропередач, и обновленный биогаз также должен соответствовать строгим и дорогостоящим требованиям к непрерывным испытаниям, если он будет принят для ввода в сеть. Это влечет за собой затраты на лабораторию, а также, как правило, большое количество времени, затрачиваемого руководством на взаимодействие с компанией Gas Grid Company для демонстрации постоянного качества вводимого биометана.

Атрибуция:

Эта статья сокращена с небольшими добавлениями из отчета: Программа исследований в области энергетики, представляющая общественный интерес (PIER), ПРОЕКТ ПРОМЕЖУТОЧНОГО ОТЧЕТА ПО ПРОЕКТУ, ПРОЕКТ сравнительной оценки

технологических вариантов очистки биогаза здесь .

Связанные

Страница не найдена | MIT

Перейти к содержанию ↓- Образование

- Исследование

- Инновации

- Прием + помощь

- Студенческая жизнь

- Новости

- Выпускников

- О MIT

- Подробнее ↓

- Прием + помощь

- Студенческая жизнь

- Новости

- Выпускников

- О MIT

Попробуйте поискать что-нибудь еще! Что вы ищете? Увидеть больше результатов

Предложения или отзывы?

Введение в биогаз — Gruppo AB Когенерация

Правильное определение биогаза — это природное топливо , полученное в результате «анаэробного сбраживания», т.е.е. процесс биохимического преобразования, который происходит в биологических веществах без кислорода, при подходящей температуре и с постоянным перемешиванием используемых веществ.

На практике производство биогаза заключается в расщеплении микроорганизмами сложных органических веществ (липидов, протидов, глюцидов), содержащихся в растениях, илах и побочных продуктах животного происхождения.

Производимый биогаз обычно состоит приблизительно на 50/70% из природного газа, а остальная часть — диоксида углерода и других второстепенных компонентов.Биогаз, полученный в результате аэробного сбраживания, затем соответствующим образом обрабатывается для питания двигателя внутреннего сгорания когенерационной установки и производства в конце процесса полностью возобновляемой электрической и тепловой энергии.

Как, в частности, было отмечено CONSORZIO ITALIANO BIOGAS (ИТАЛЬЯНСКИЙ КОНСОРЦИУМ БИОГАЗА) в специальной презентации: «Сельскохозяйственный биогаз является результатом спонтанного и естественного процесса, который формирует основу процесса, который дает возможность производить возобновляемую энергию в устойчивый способ и с полной интеграцией территории.В процессе этого побочные продукты животноводства и агропромышленной деятельности становятся ресурсами, и поощряются сельскохозяйственные инновации, направленные на выращивание интегрированных продуктов для целей производства энергии. Фактически, значительное развитие анаэробного сбраживания в Италии связано со способностью этой технологии интегрироваться с существующей сельскохозяйственной тканью в качестве процесса «рециклинга», который чрезвычайно эффективен при использовании и поддержании плодородия сельскохозяйственных земель. Умение производить биогаз означает добавлять биогаз в производственный цикл сельскохозяйственной или животноводческой компании, не снижая при этом обычных мощностей по производству продуктов питания или кормов для животных.Фактически, эта интеграция должна происходить из-за большей способности сельскохозяйственных компаний производить свои собственные специфические культуры экологически устойчивым и экономически жизнеспособным способом.

Биогаз предлагает уникальные возможности для снижения воздействия на окружающую среду сельскохозяйственной и животноводческой деятельности . Использование отходов животноводства в анаэробном сбраживании, например, использование двойных культур (например, зимняя уборка для метантенка), позволяет снизить вымывание азота и питательных веществ из поверхностных и подземных водоемов.Возможность более интенсивных севооборотов с культурами, производящими метан, снижает распространение паразитов, таких как корнеплод кукурузы, на площадях, где выращивается только одна культура. Тепло от когенерационных установок можно использовать для сушки кормов без использования дизельного топлива или метана ».

Энергия биомассы — Окончательное руководство

Энергия биомассы широко рекламируется как лучшая альтернатива нефти и ее производным в производстве электроэнергии. Биомасса — это сложный термин, относящийся к сельскохозяйственным отходам, растительным материалам, человеческим отходам и другим горючим остаткам.Из этих материалов мы можем получить биоэнергетику, которая является экологически чистой, устойчивой и возобновляемой по сравнению с производством энергии из ископаемого топлива.

Люди открыли для себя эффективность использования биомассы, такой как древесные гранулы, коровий навоз, скошенная трава, жмых сахарного тростника, для разжигания огня для удовлетворения повседневных энергетических потребностей. Однако такие методы не так эффективны по сравнению с методами производства электроэнергии. Сегодня биомасса завоевала популярность во многих странах как жизнеспособный источник энергии.Биотопливо также заменяет ископаемое топливо в некоторых автомобилях.

Биомасса — это еще кое-что, о чем мы расскажем в этой статье. Мы будем изучать основы энергии биомассы, социальные и экологические последствия, экономические эффекты, преимущества и недостатки энергии биомассы, а также применения (использования) этой энергии.

Основы биоэнергетики

Как работает энергия биомассы?

Это основной вопрос, который задают большинство относительно того, как эта энергия работает и как она генерируется.Как упоминалось выше, биомасса относится к материалам растений и животных, которые используются для выработки электроэнергии. Существует установка по производству биомассы (см. Рисунок ниже), которая используется для производства электроэнергии путем сжигания биомассы в камере сгорания / печи.

Хотя прямое сжигание — не единственный метод производства биоэнергии, он остается популярным эффективным методом. Другие современные технологии производят горючий газ из биомассы, в то время как другие используют пиролиз для замены ископаемого топлива.

В топке или котле завода, работающего на биомассе, могут быть опилки, древесные гранулы, древесная щепа или биомасло.Нагрев воды с использованием этих материалов будет давать пар, который активирует турбину, подключенную к генератору, и в конечном итоге вырабатывает электричество. Как видно на рисунке, есть конденсатор, который будет конденсировать жидкость обратно в печь для повторного нагрева, и производство электроэнергии будет непрерывным.

Методы производства биоэнергии

Как мы упоминали выше, существует множество способов получения энергии из биомассы. Тем не менее, ниже рассматриваются некоторые из них, которые включают биохимические, термохимические, химические и термические преобразования.

Биохимическое преобразование биомассы

Для преобразования биомассы в биохимическую энергию микроорганизмы используются для производства этанола. В частности, топливо и удобрения производятся с использованием биологических процессов и процессов ферментации. В этом квесте основными процессами являются ферментация и анаэробное сбраживание. В анаэробном процессе используются микроорганизмы для разложения органических материалов в бескислородных условиях. Производство биогаза и метана из сельскохозяйственных культур и навоза достигается за счет анаэробного сбраживания.

Ферментация, напротив, использует дрожжи для преобразования углеводов в биоэтанол. Это многоступенчатый процесс, в котором зерновые культуры могут быть объединены с водой на первом этапе, а затем используются тепло и ферменты для разложения материалов. Некоторые ферменты превращают углеводы в сахара. В конце концов, получается алкоголь. Это сложный процесс, выходящий за рамки данной статьи.

Химическое преобразование биомассы

Этот процесс влечет за собой преобразование биомассы в другие формы энергии с использованием химических реакций.Наиболее распространенная химическая реакция — это реакция переэтерификации, конечными продуктами которой являются мыло, глицерин и биодизель. Жирные кислоты связываются со спиртом, делая их горючими.

Термохимическое преобразование биомассы

Термохимические процессы превращают биомассу в химические вещества и газы, и эти процессы являются многоступенчатыми. Вот где происходит газификация, которая превращает биомассу в газ с использованием чрезвычайно высоких температур примерно 800 градусов по Цельсию.При термохимическом преобразовании на первом этапе твердая биомасса превращается в газ, затем газ в масла, а затем масла в синтез-газ.

Термическое преобразование биомассы

Этот этап включает использование тепла для преобразования твердой биомассы в полезную энергию. Технологии, используемые на этом этапе, включают сжигание, газификацию и пиролиз. При сжигании биомасса сжигается в среде, богатой кислородом. Пар может производиться для обогрева и охлаждения или для вращения турбин, которые затем вырабатывают электричество.Мы уже объяснили прямое сжигание при производстве электроэнергии выше в разделе «Основы энергии биомассы».

Существует практика совместного сжигания , где биомасса смешивается с ископаемым топливом для производства электроэнергии. Эта попытка позволяет сэкономить часть ископаемого топлива. Это также способствует снижению выбросов углекислого газа в атмосферу. Производство тепла и электроэнергии также возможно одновременно с биомассой в процессе, называемом когенерацией.

При термической конверсии также происходит пиролиз, при котором происходит сжигание биомассы при низком уровне кислорода, условиях высокого давления и высоких температурах, превышающих 430 ° C.В результате получают биотопливо и биоуголь (твердый остаток).

Типы биотоплива

Сегодня в отрасли используются различные типы биотоплива. Примеры энергии биомассы включают биодизельное топливо, которое производится из растительных масел и животных жиров; зеленое дизельное топливо, получаемое из растительных источников и водорослей; биоэтанол, полученный из сахарного тростника в Бразилии и кукурузы в США; и биогаз, извлеченный из навоза и других органических материалов.

Использование энергии биомассы

Мы исследуем применение энергии биомассы в производстве электроэнергии, отоплении и производстве биотоплива в автомобилях.Это основные виды использования биоэнергетики.

1). Производство электроэнергии

Возможно, основной вид использования в современном мире, производство электроэнергии с помощью установок, работающих на биомассе, находится на столе для обсуждения во многих странах. Система прямого сжигания — наиболее распространенный путь, используемый в этом отношении. Система сжигает биомассу в печах и котлах для производства пара, который вращает турбины и впоследствии вырабатывает электричество, активируя электрический генератор.

Электростанция, работающая на биомассе, обычно будет иметь печь / камеру сгорания, насосы, турбину, конденсатор, электрический генератор, хранилище топлива, погрузочно-разгрузочное оборудование, котел, вентиляторы, автоматическое управление системой, управление выхлопом и градирню.На рисунке ниже показан процесс:

2). Отопление

Нагреватели, работающие на биомассе, являются потенциальной заменой обогревателям, работающим на ископаемом топливе. Котлы могут сжигать древесные гранулы, древесную щепу, опилки, бревна или любой другой вид биомассы. Они подключены к системе отопления вашего дома и могут обеспечивать теплом дом или нагревать воду. Многие домохозяйства, особенно в сельской местности, уже используют биомассу, такую как щепа и бревна, для сжигания печей зимой для обеспечения тепла. Использование обогревателей, работающих на биомассе, оказалось более эффективной и потенциальной альтернативой как для городских, так и для сельских домохозяйств.

3). Использование биотоплива в автомобилях